知识目标:

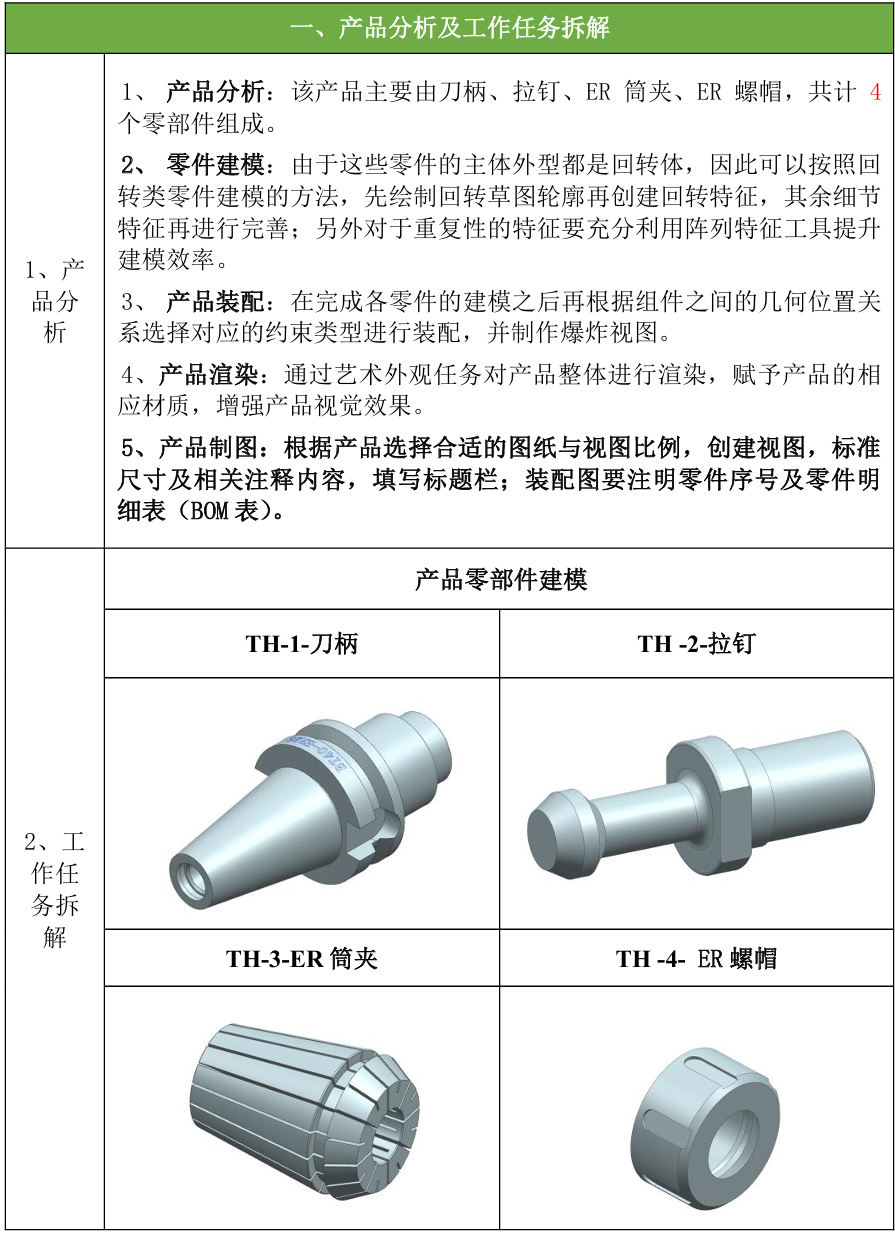

1、能描述数控铣刀具系统各零部件的结构特点及特征。

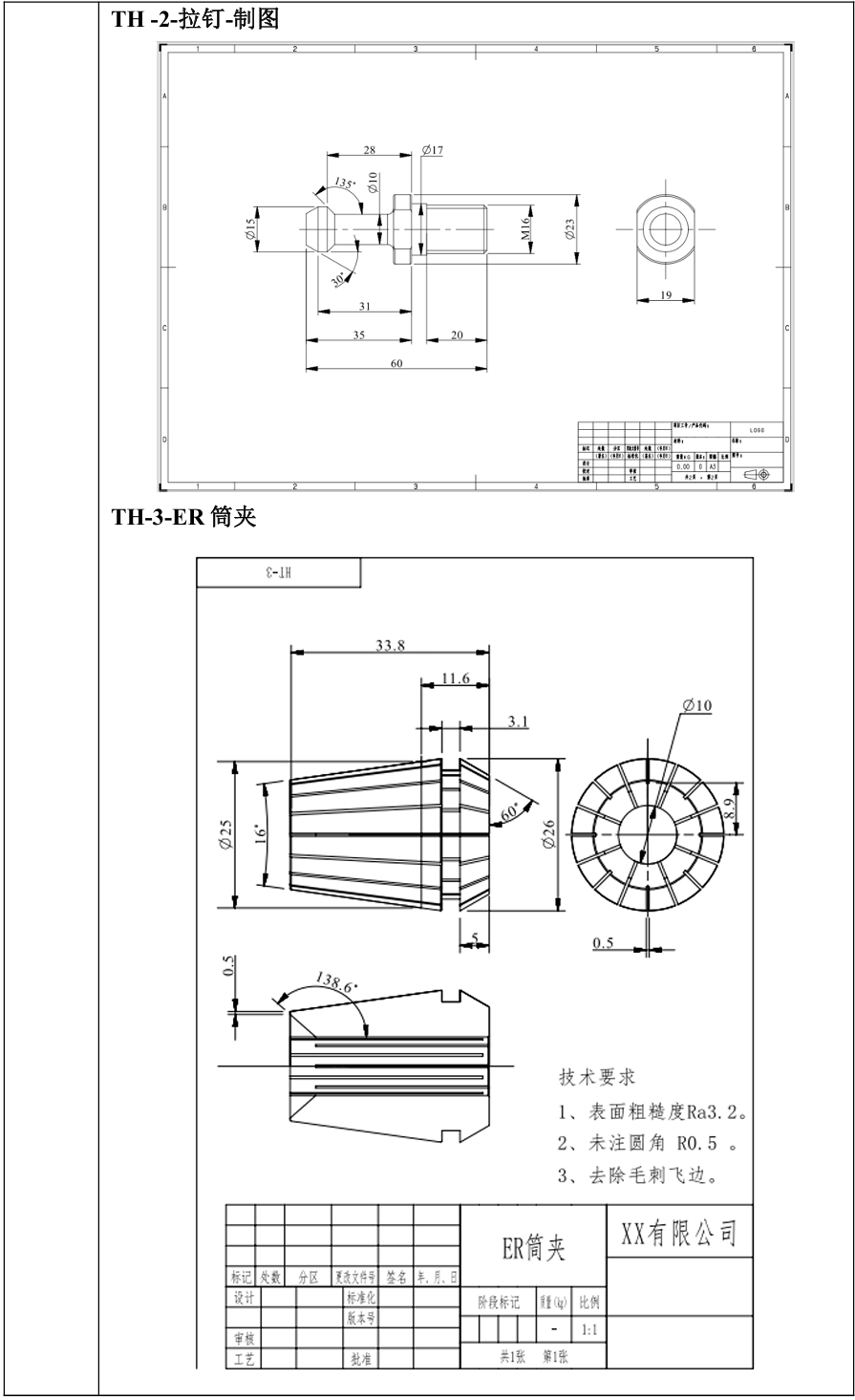

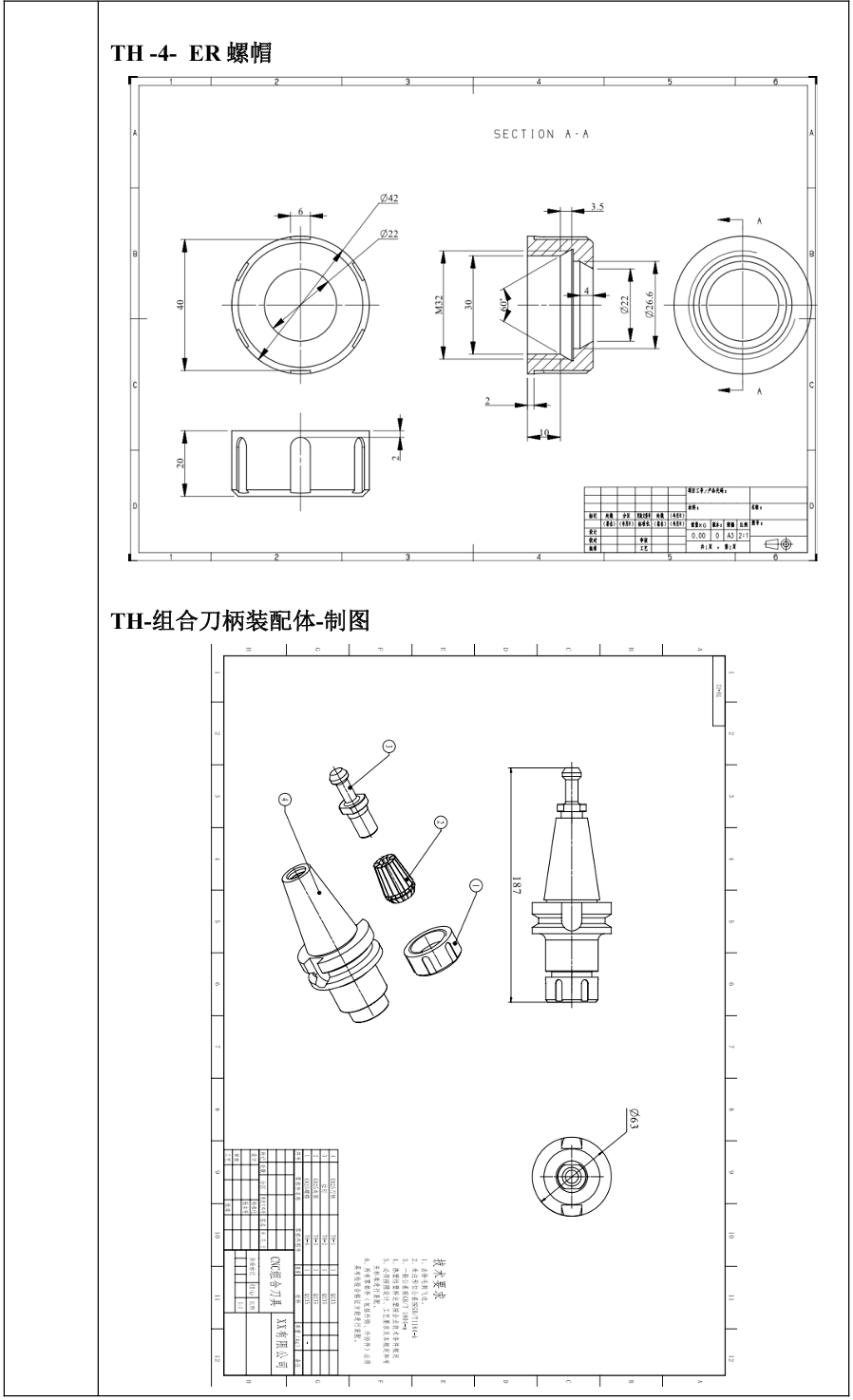

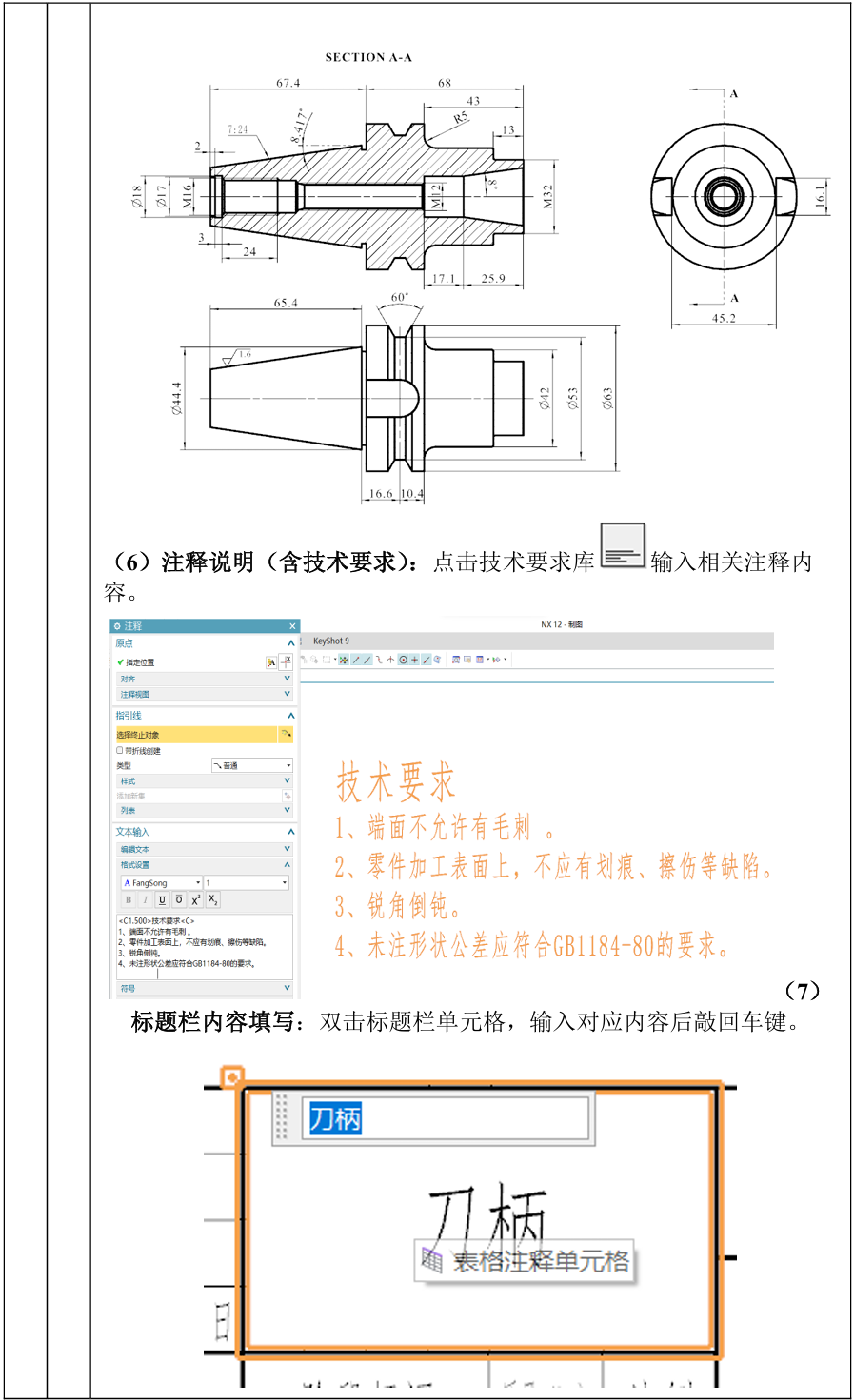

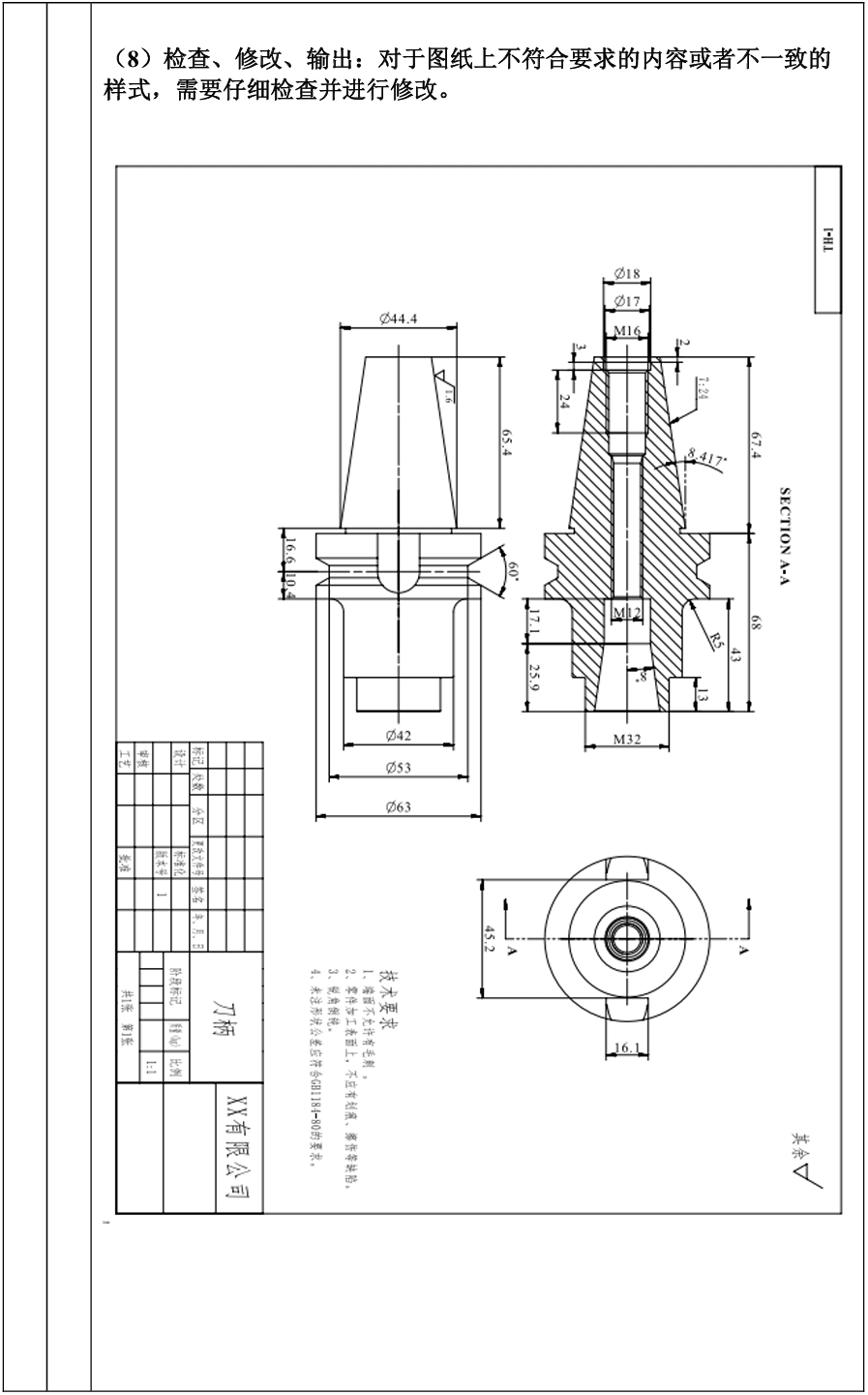

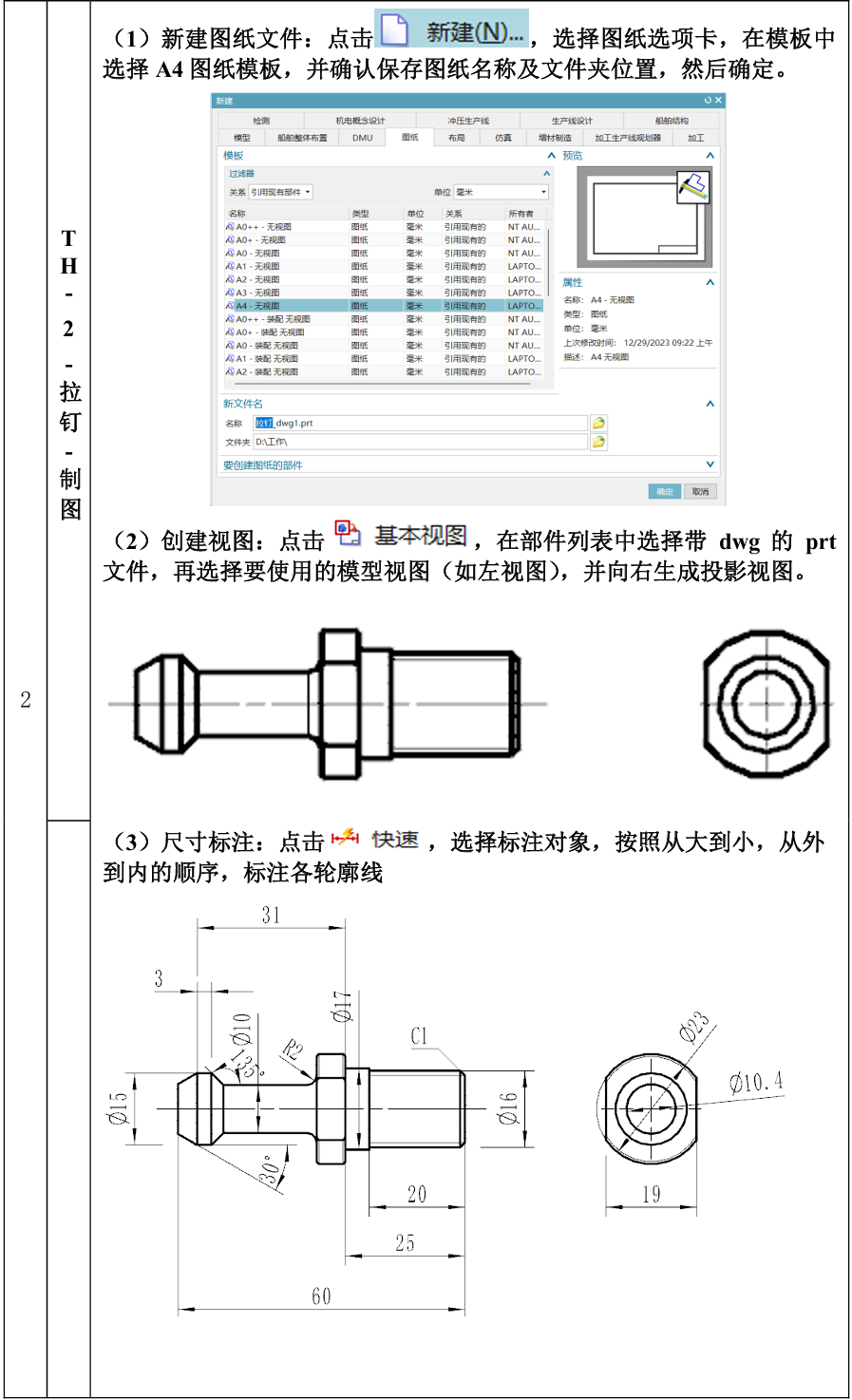

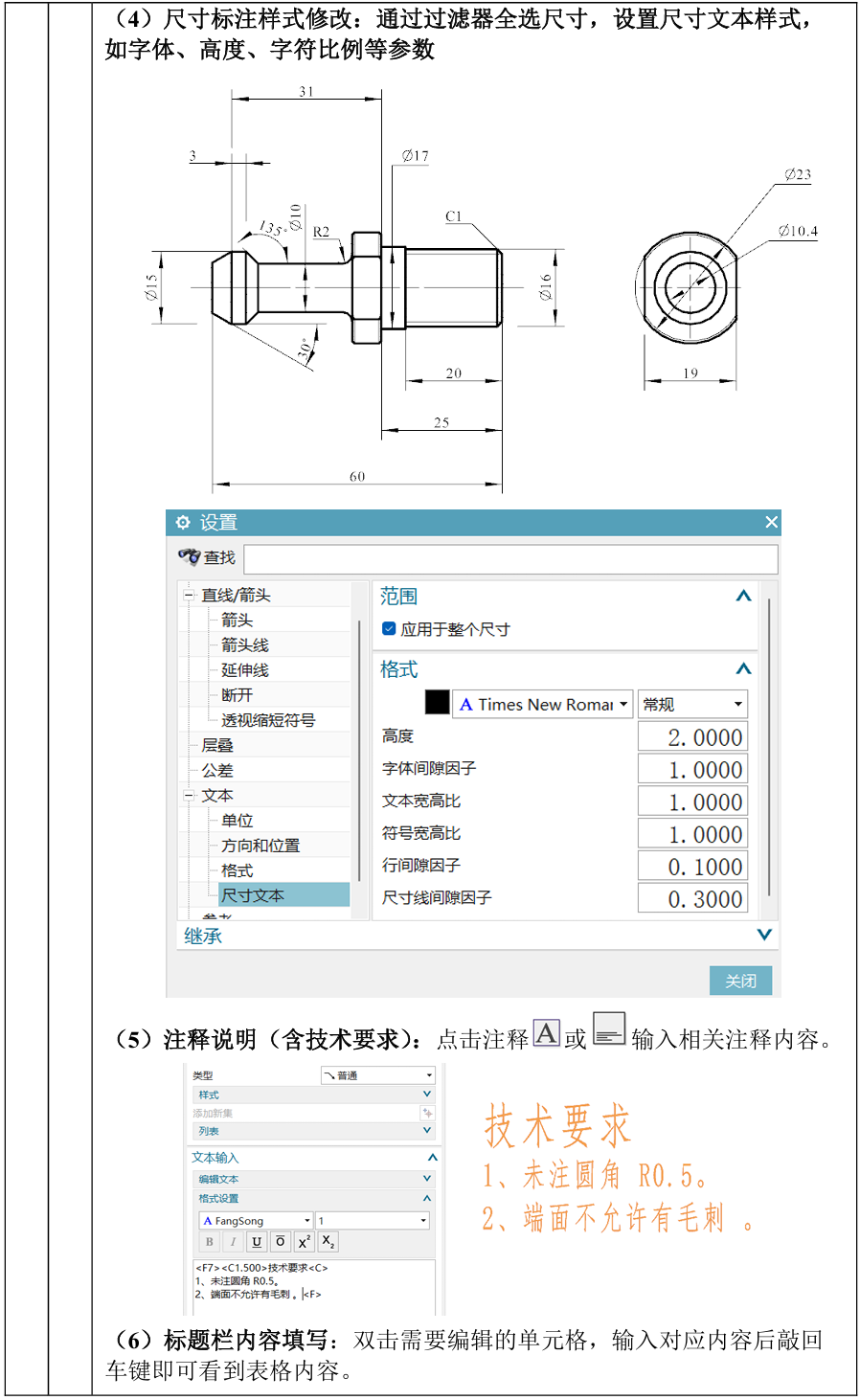

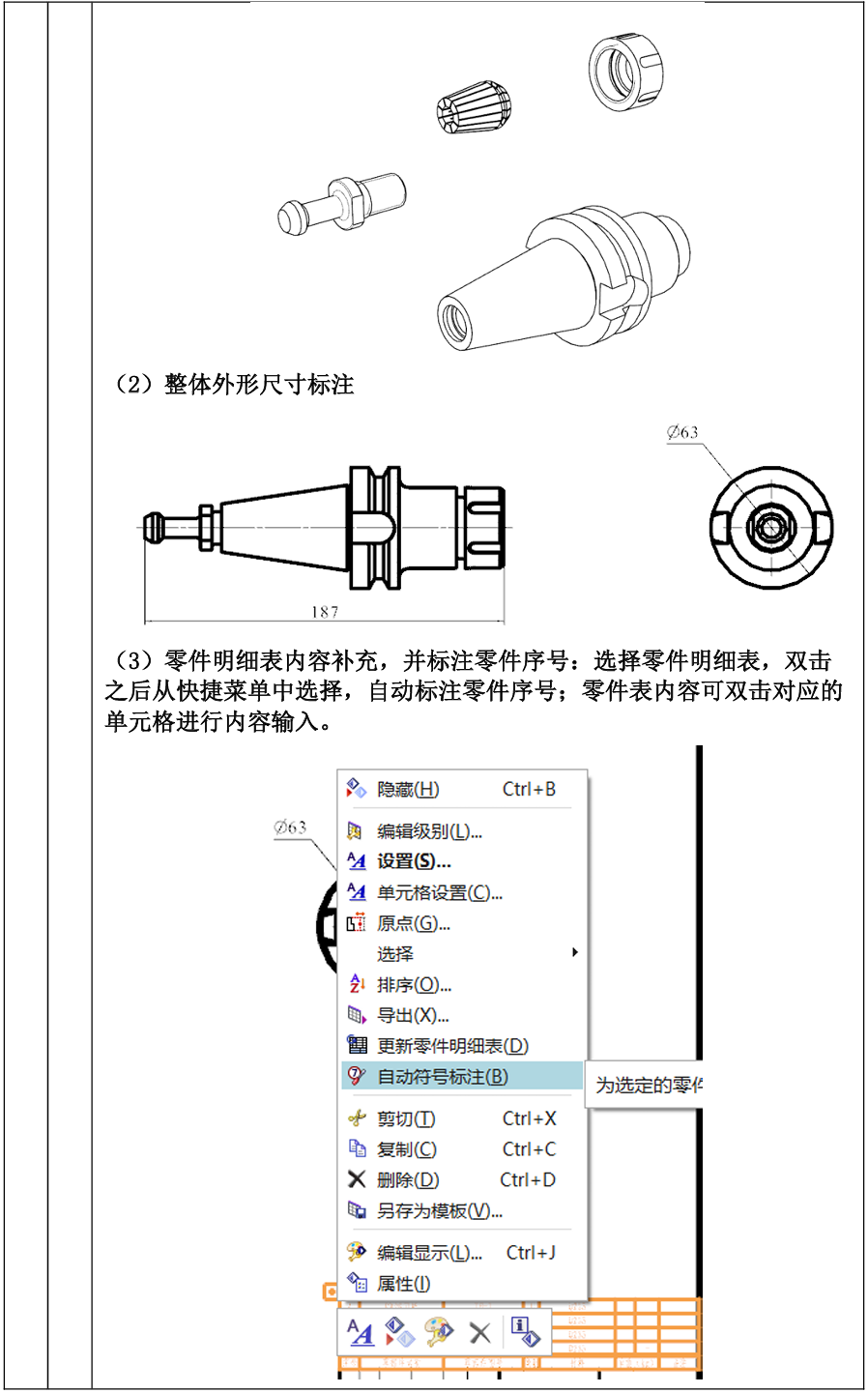

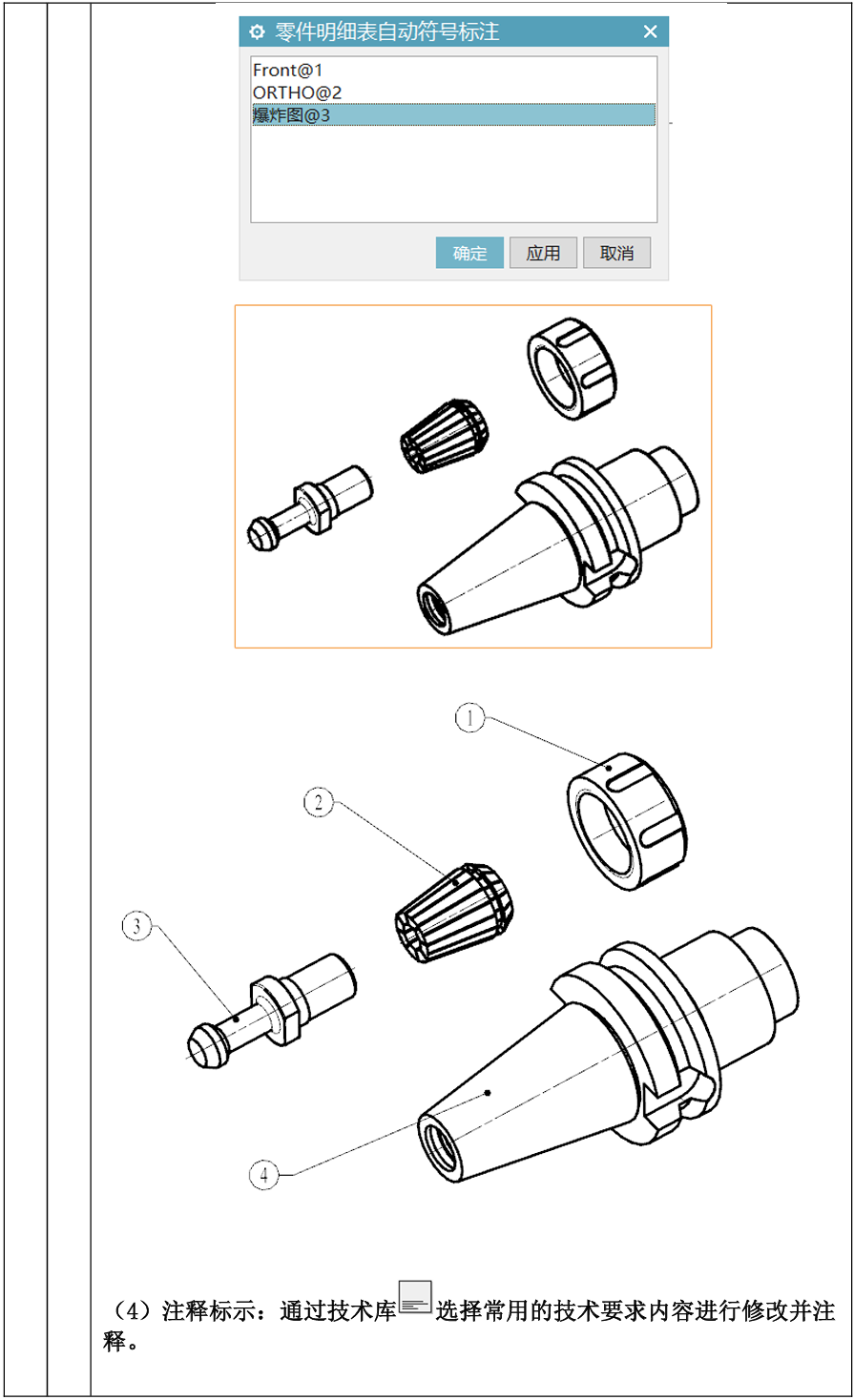

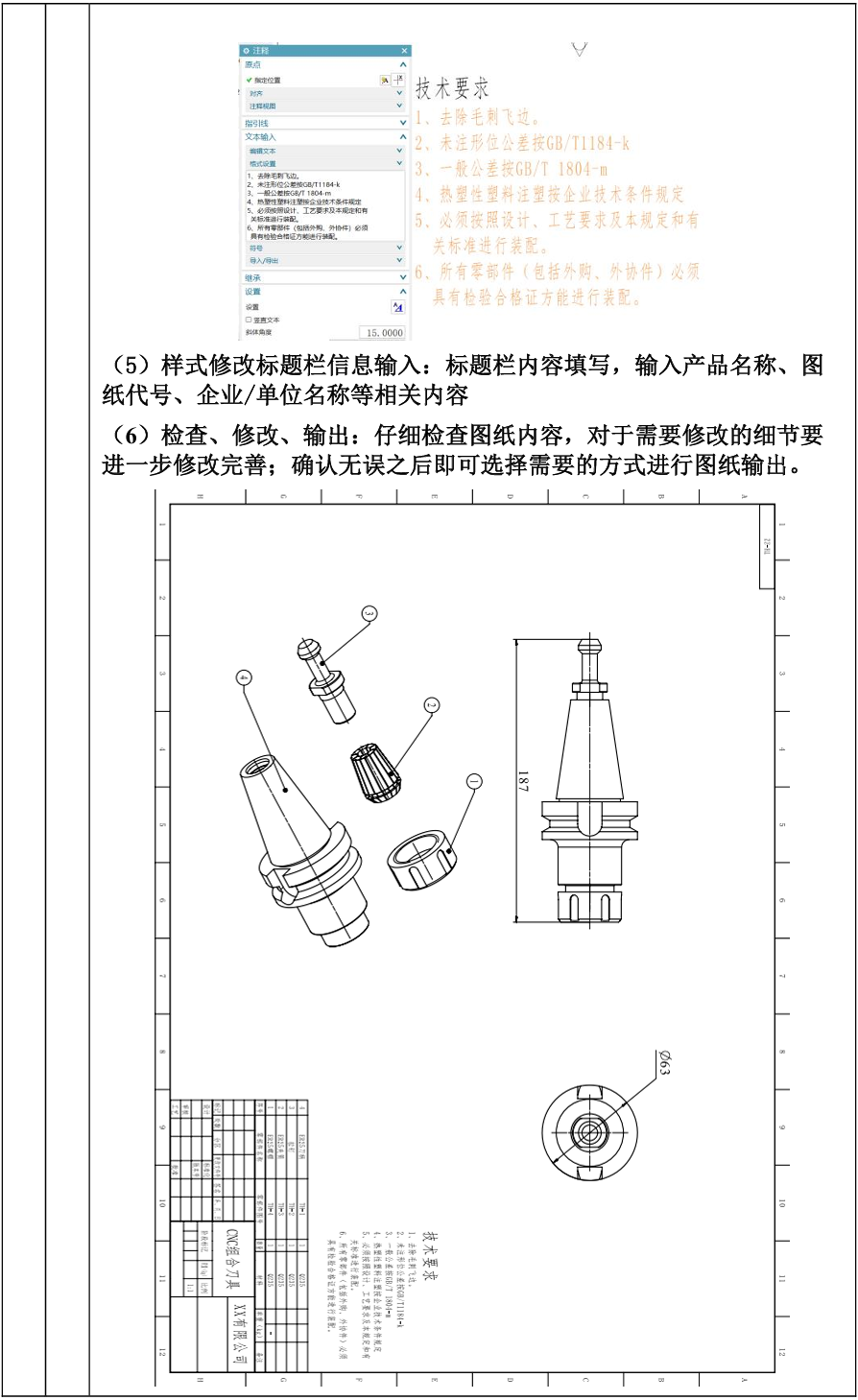

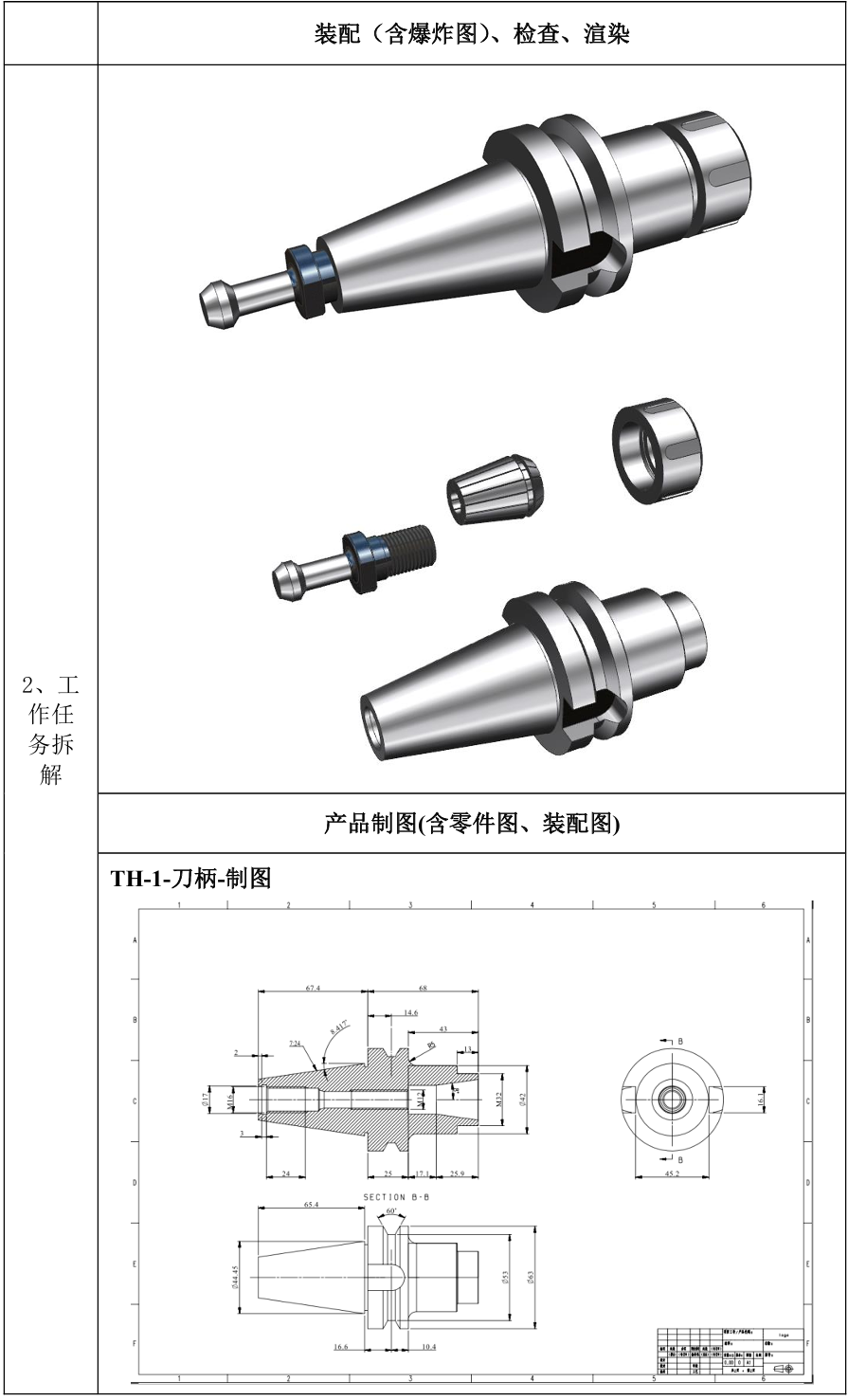

2、能说出工程制图的主要步骤和图纸页的主要内容。

3、能说明基本视图、剖视图、尺寸标注、注释工具的功能和操作步骤。

技能目标:

1、能根据数控铣刀具系统图纸和实物图片准确分析产品结构特征。

2、能使用草图、拉伸、旋转、阵列特征等特征工具完成数控铣刀具系统各零部件的创建。

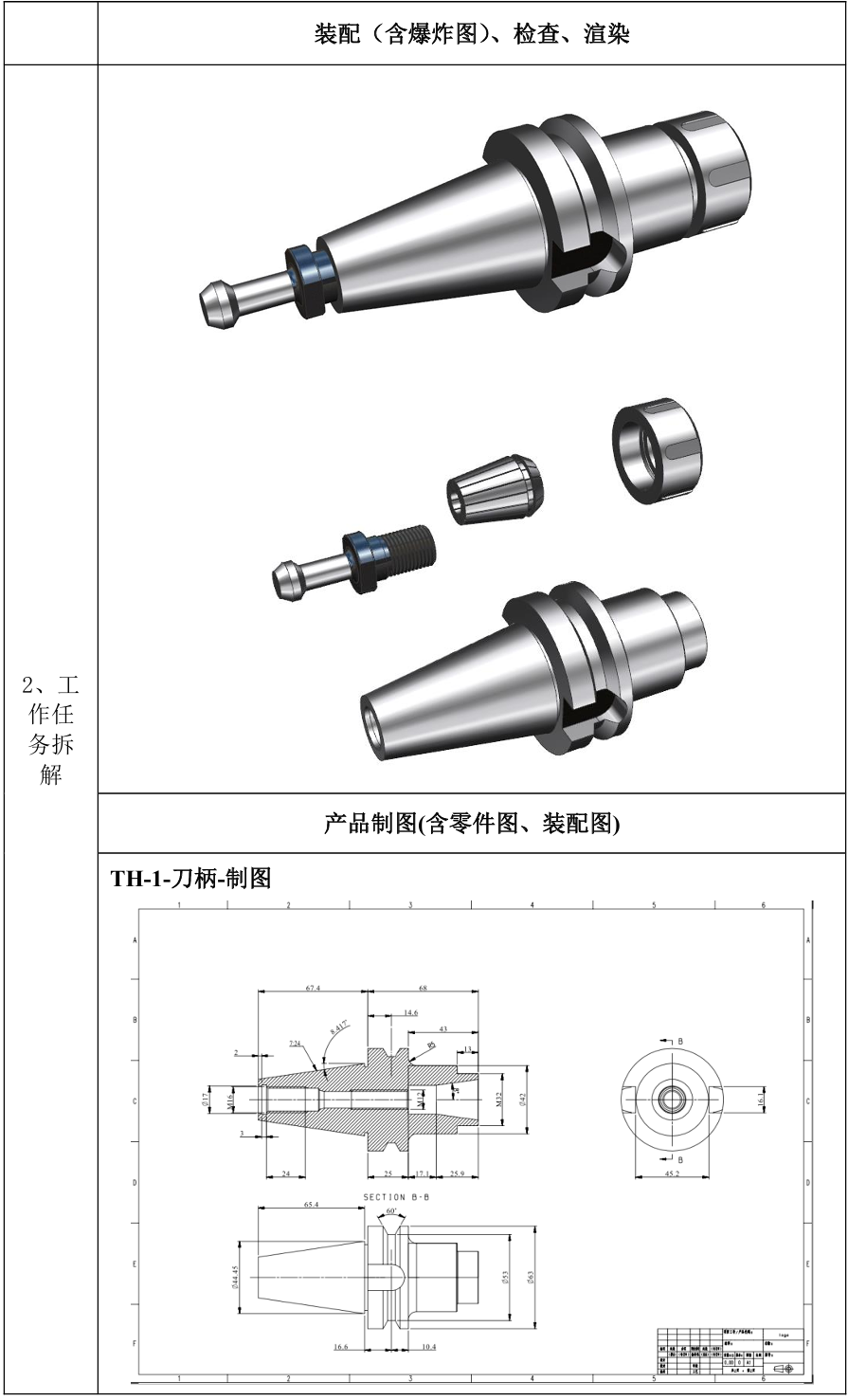

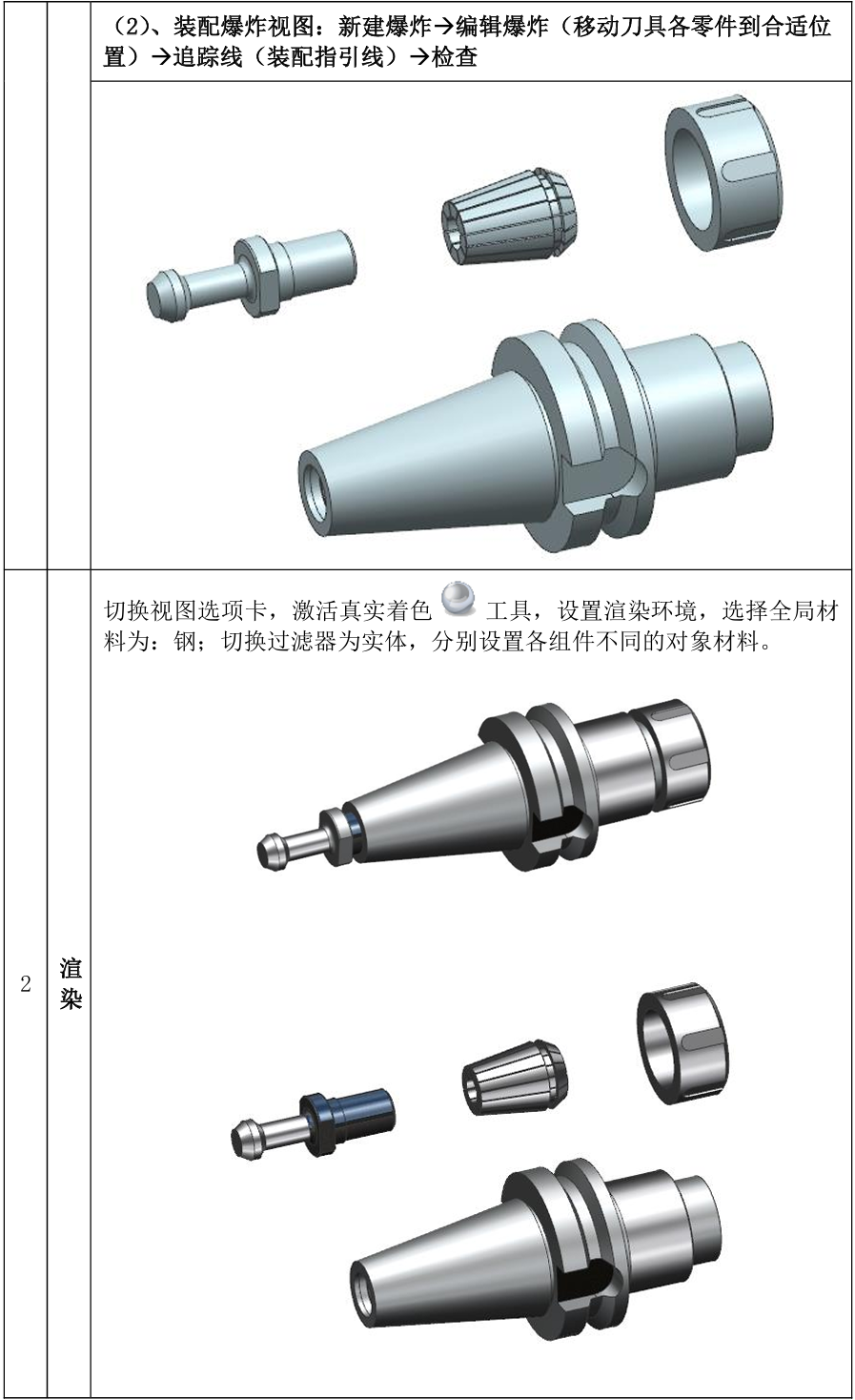

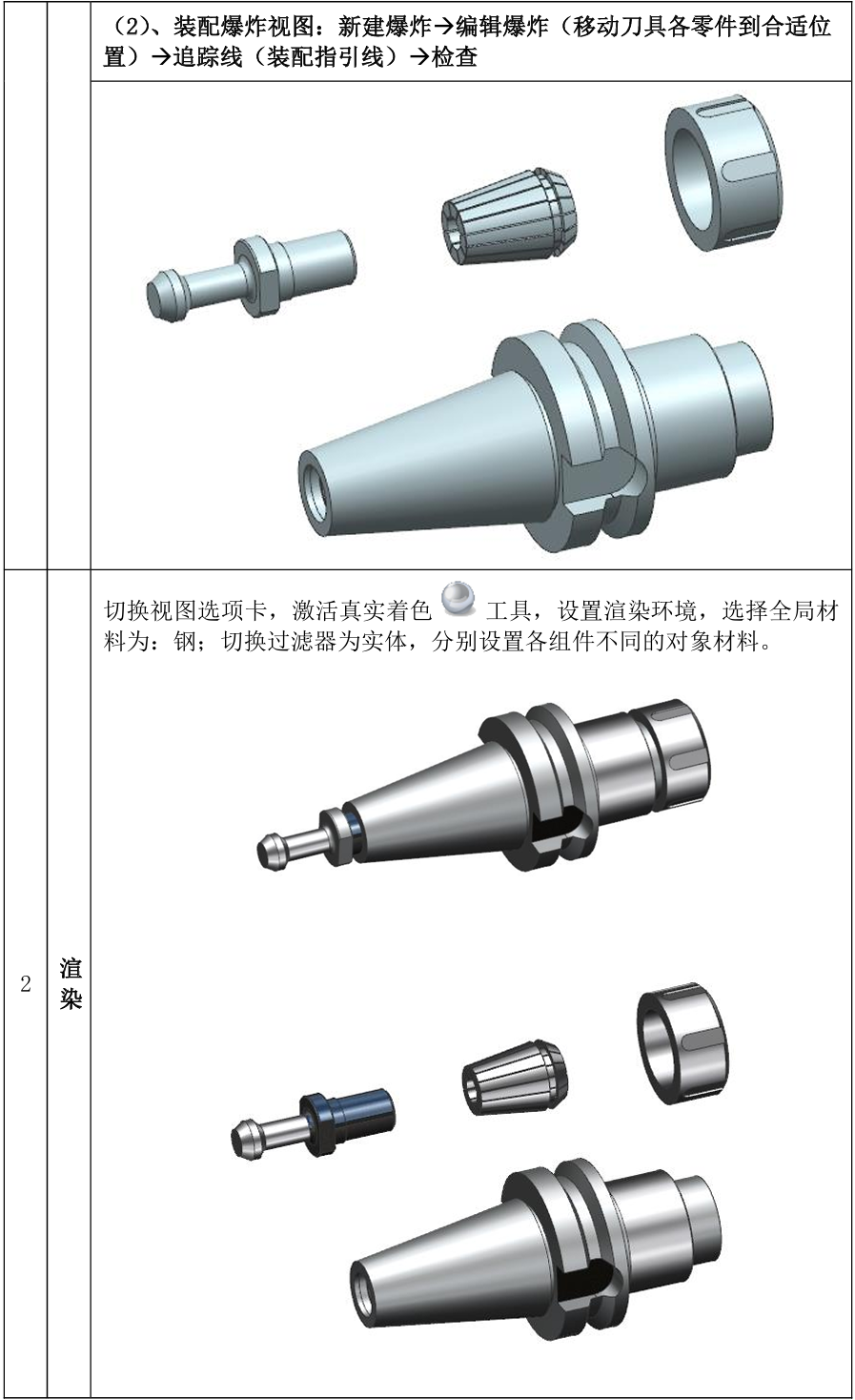

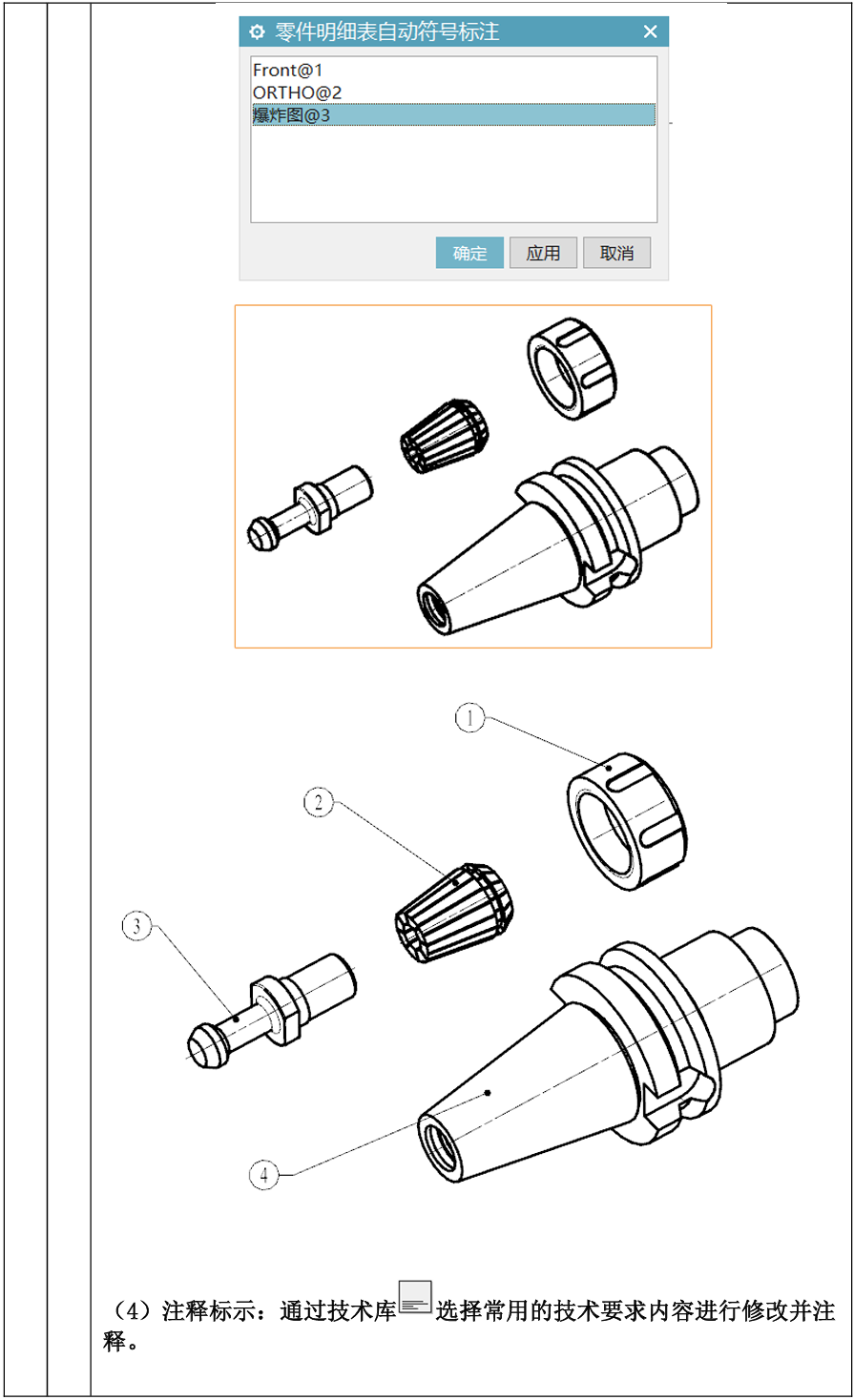

3、能使用组件添加、装配约束完成数控铣刀具系统的整体装配及爆炸图,并进行真实着色渲染。

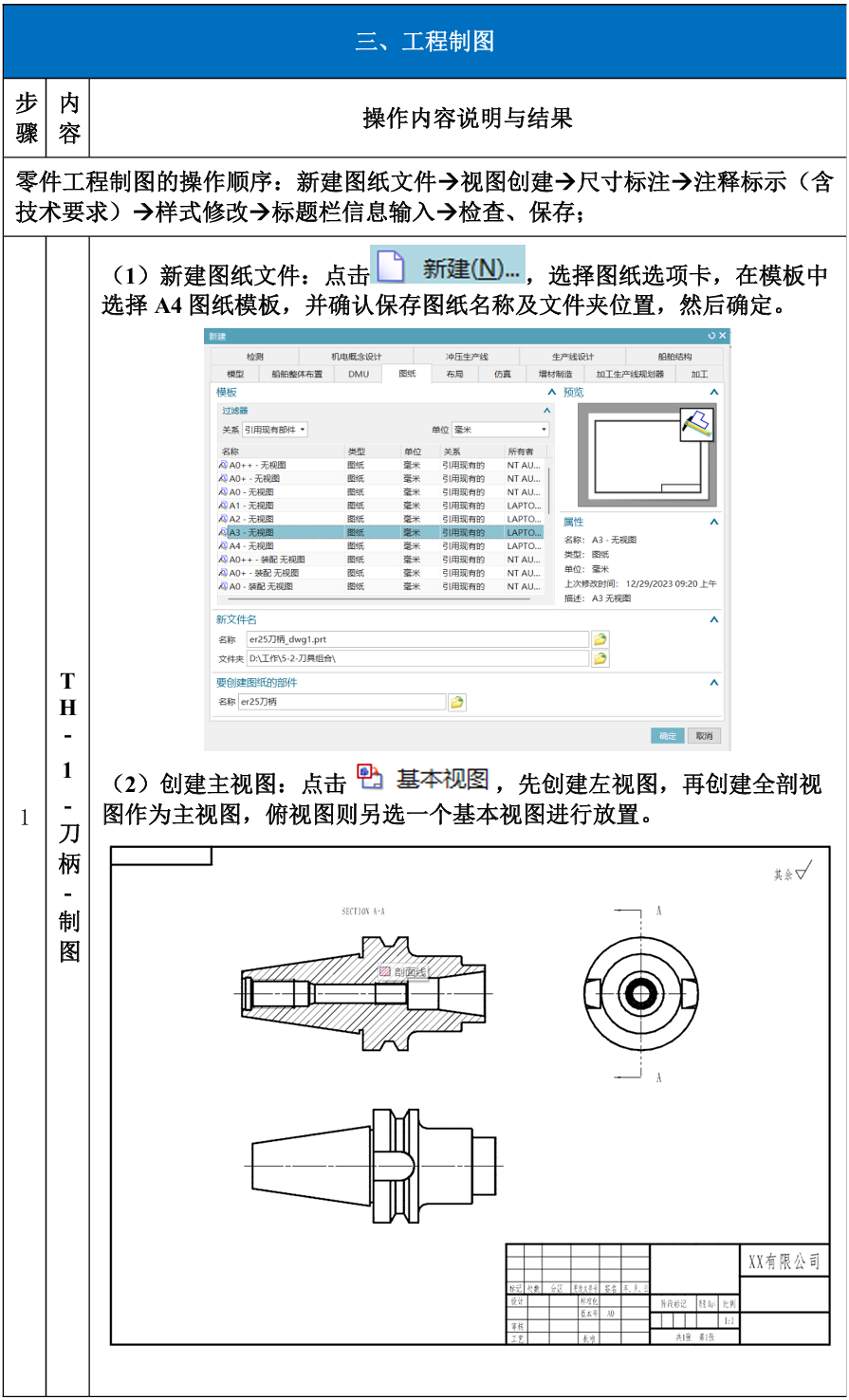

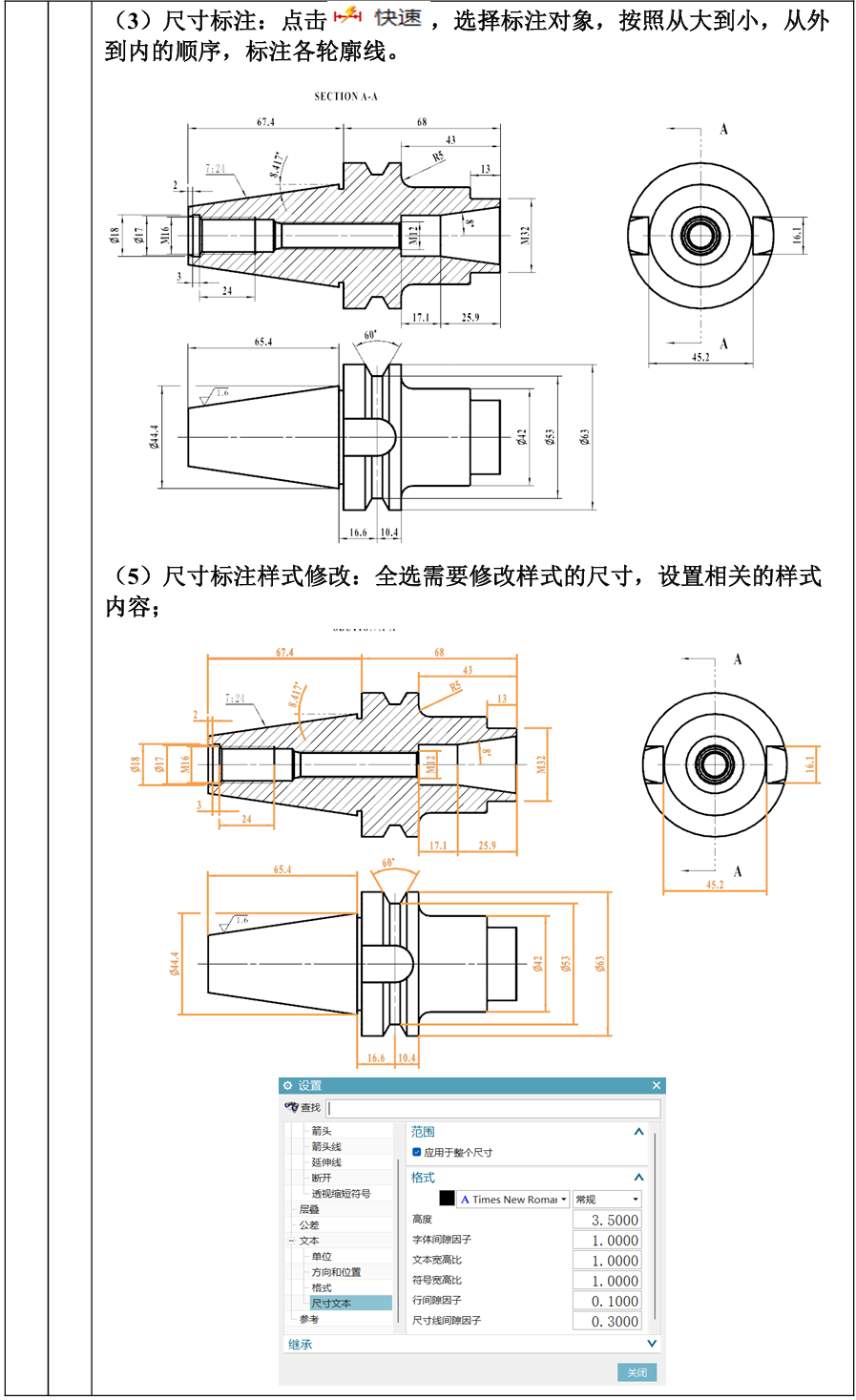

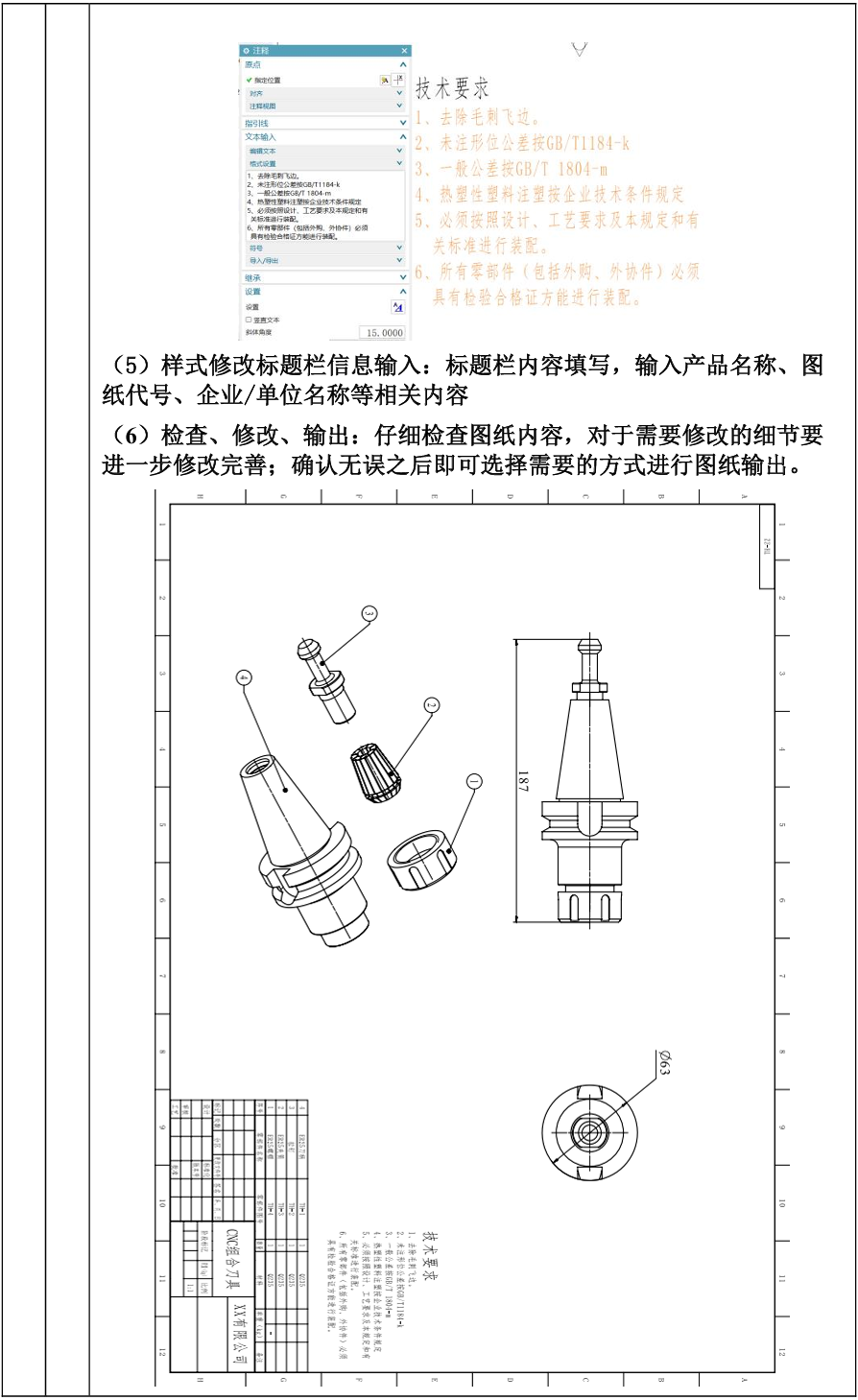

4、能使用图纸页、基本视图、剖视图、尺寸标注、注释、零件明细表工具完成数控铣刀具系统各零件及装配图的工程图制作与编辑。

思政目标:

1、能根据工作任务要求进行任务分析,养成细致分析的职业习惯。

2、能制定合理工作计划,相互协作、相互帮助,坚持完成自己所承担的工作任务。

3、能分享交流数控铣刀具系统不同标准的功能区别,感悟严格标准的工匠精神。

任务背景:

数控铣刀具的发展历史可以追溯到20世纪50年代。当时,随着计算机技术的发展,人们开始尝试将计算机应用于机床控制,从而实现对刀具运动轨迹的精确控制。这一创新使得数控铣刀具得以诞生,为制造业带来了革命性的变革。如今,数控铣刀具已经成为制造业中不可或缺的一部分,广泛应用于航空、汽车、模具等领域。

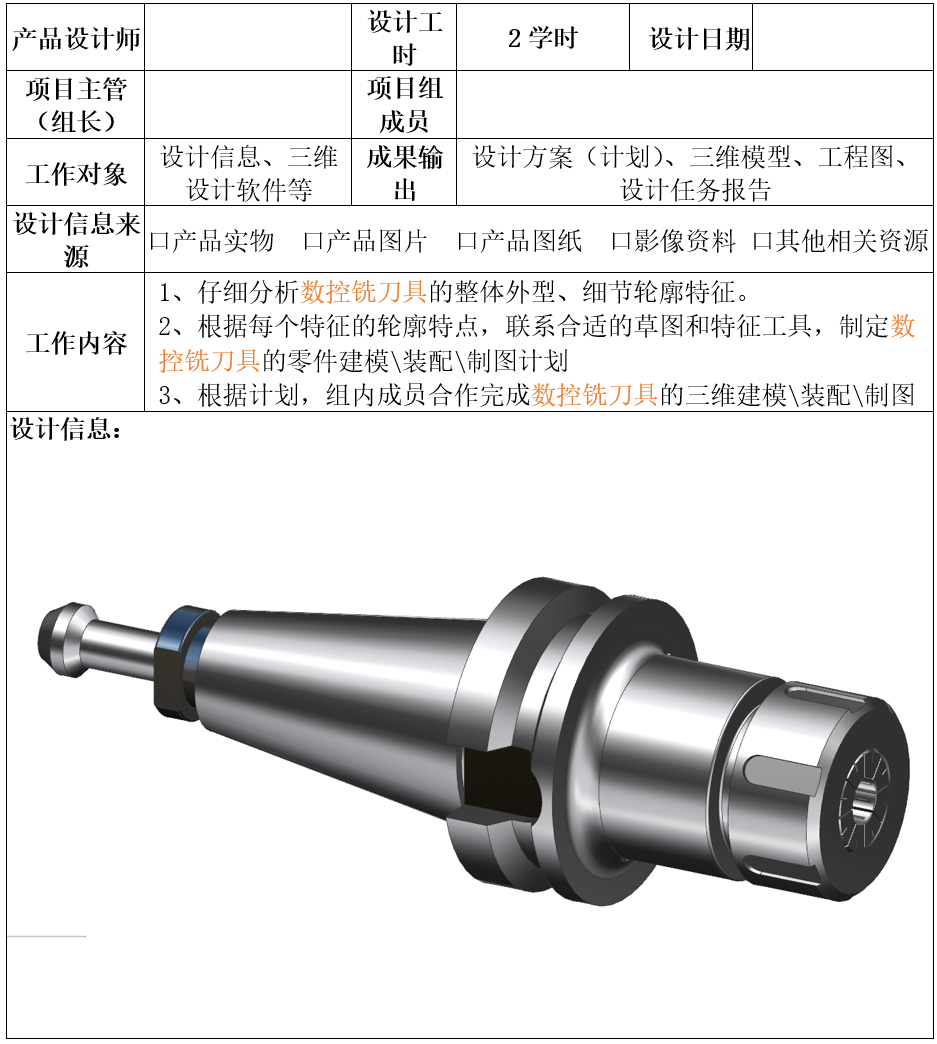

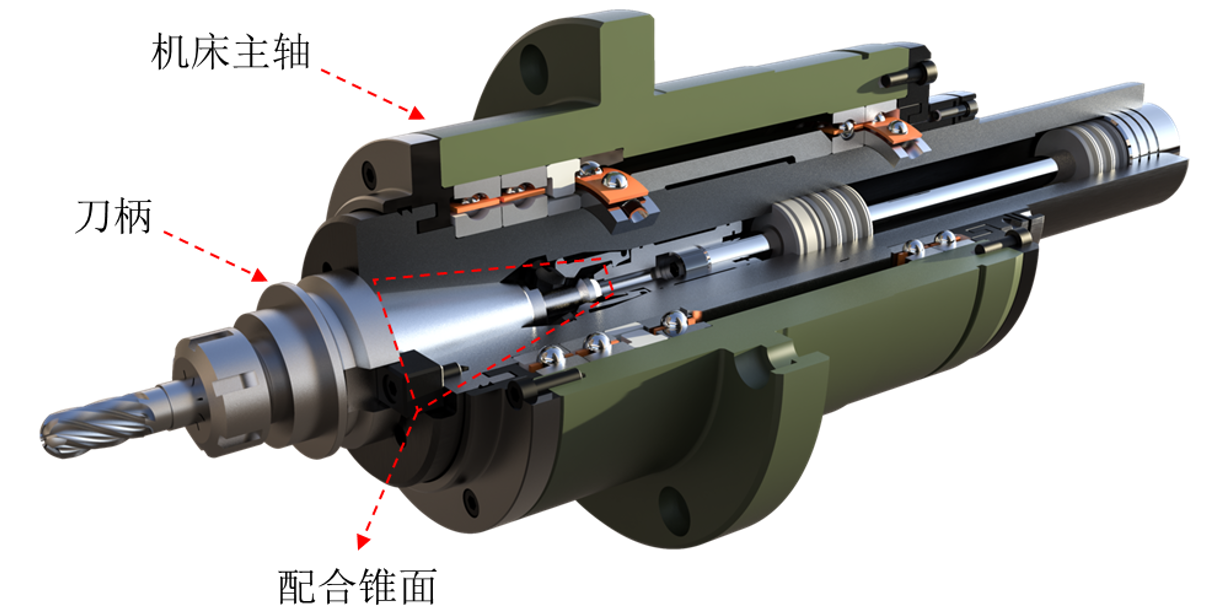

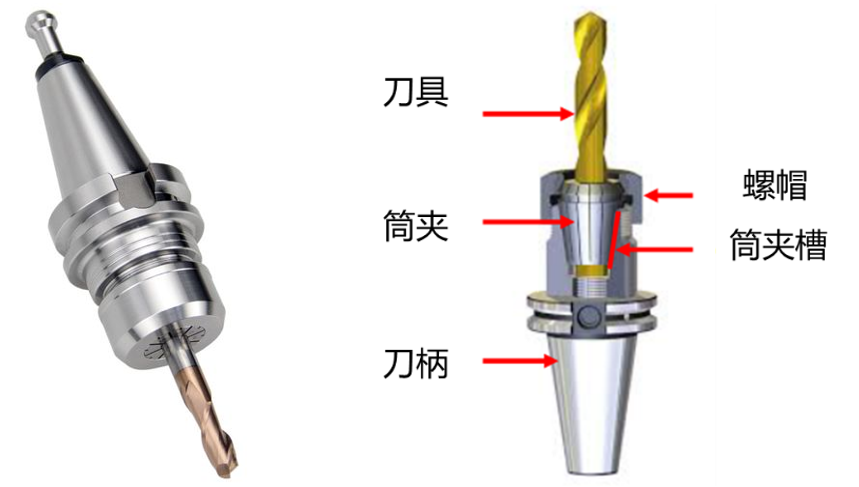

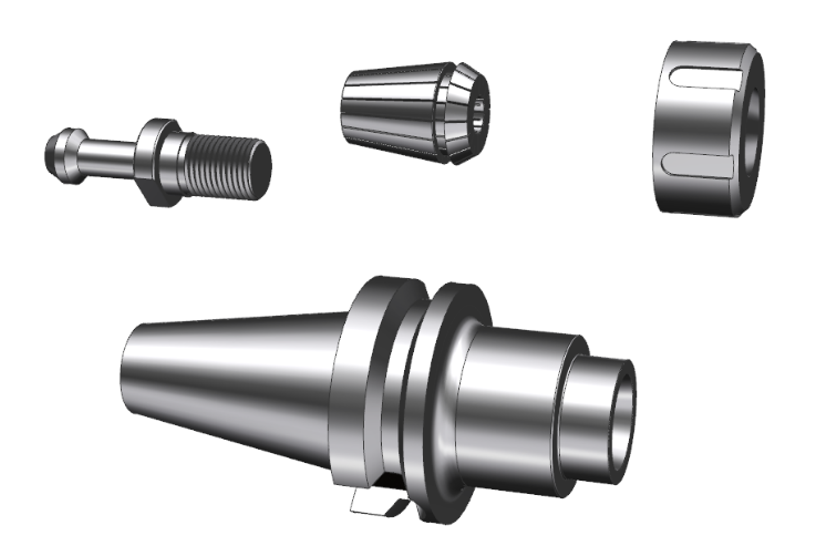

相较于传统的手动铣削,数控铣刀具能够实现自动化生产,大大提高了生产效率。数控铣刀具的高精度、高刚性使得加工误差大大降低,从而减少了废品率和返工次数,降低了生产成本,其主要结构形式分为整体式与组合式两种(如图1所示)。

整体式刀具通过热涨原理将刀具和刀柄装为一体,这种刀柄强度大,但对机床与零件的变换适应能力较差。而组合式刀具是一种较灵活的刀具系统,其每把刀柄都可通过各种系列化的模块组装而成。针对不同的加工零件和使用机床,采取不同的组装方案,可获得多种刀柄系列,从而提高刀柄的适应能力和利用率。

图1 一体式刀具与组合式刀具

1、数控铣刀具的组成结构及功能

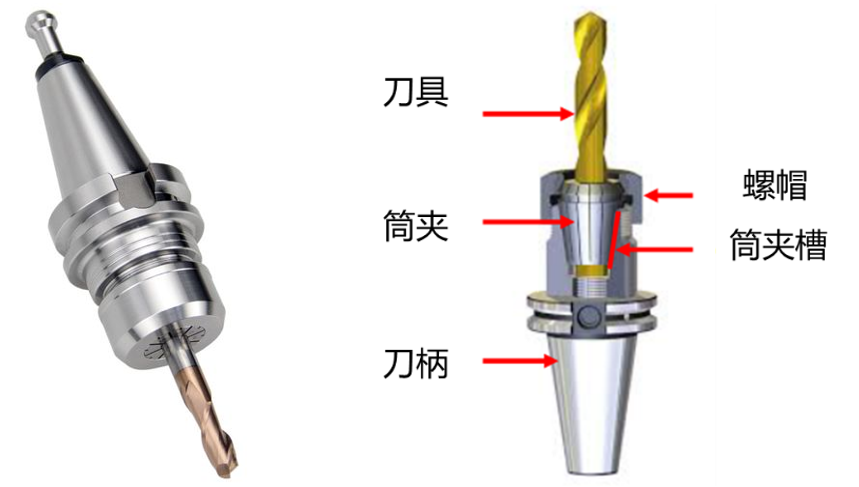

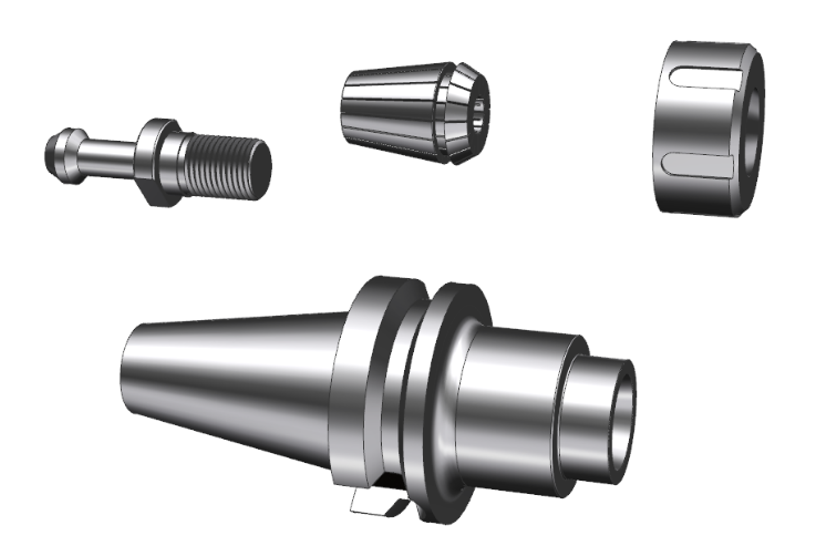

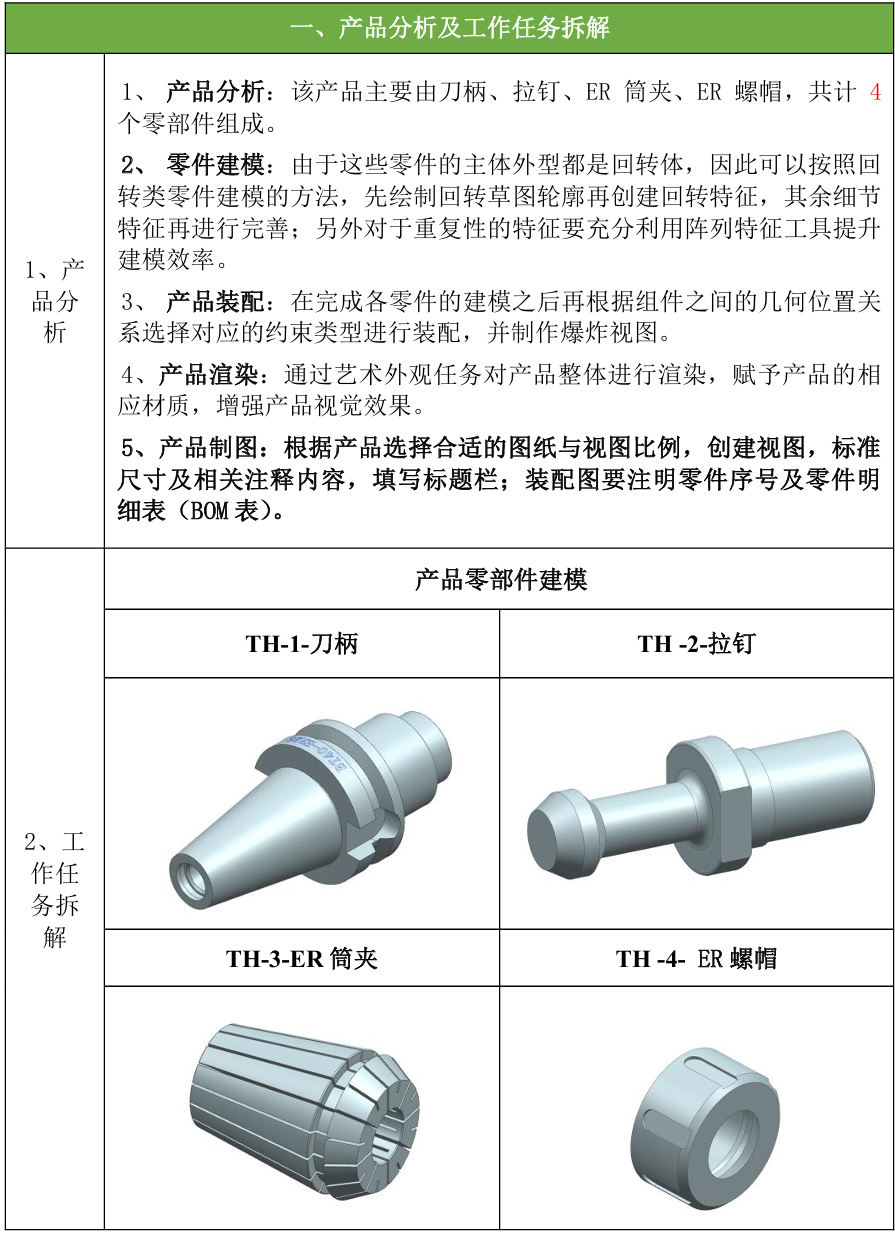

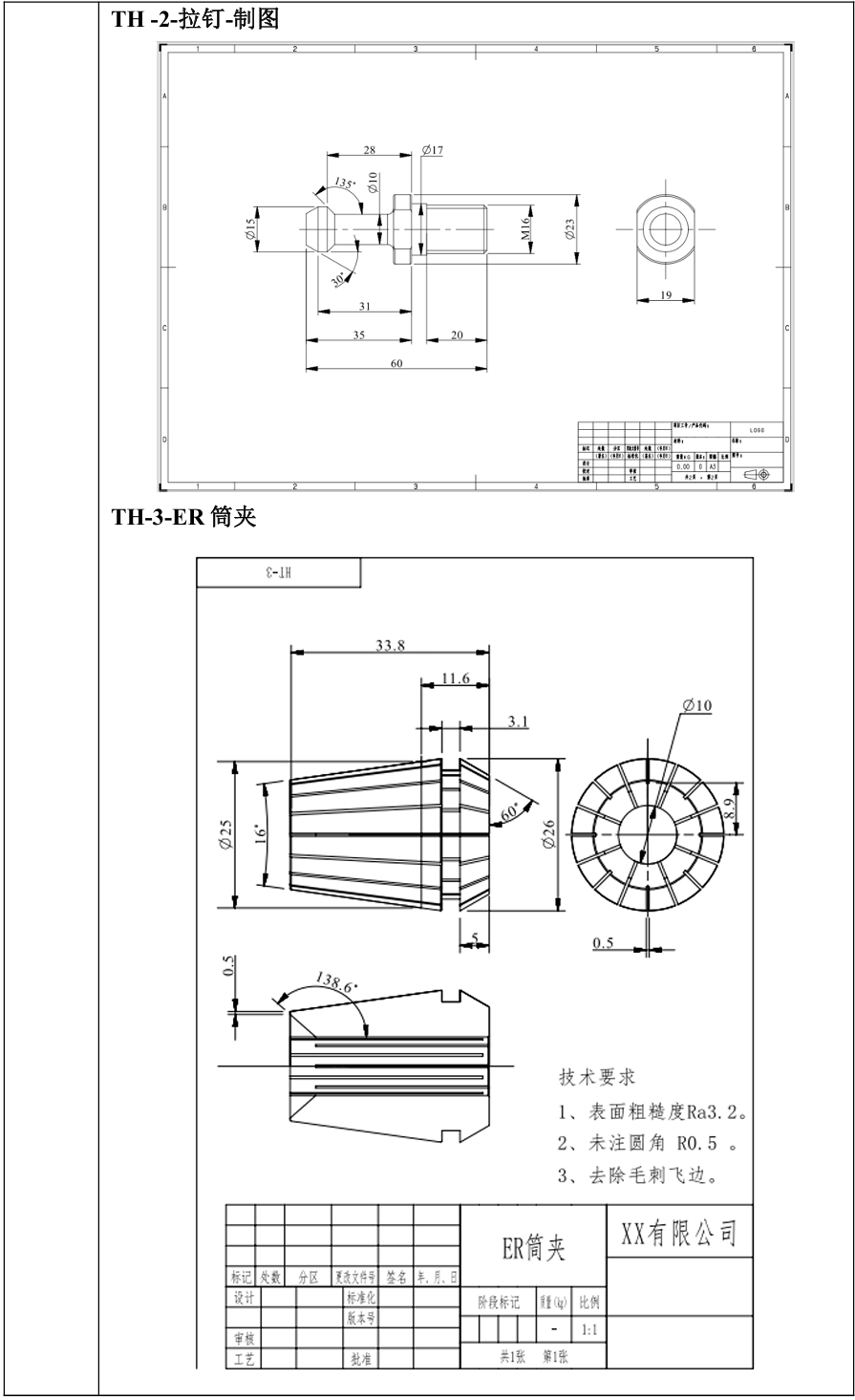

数控铣刀具的功能主要体现在其组成部件上,包括刀柄、ER螺帽、ER筒夹和拉钉。

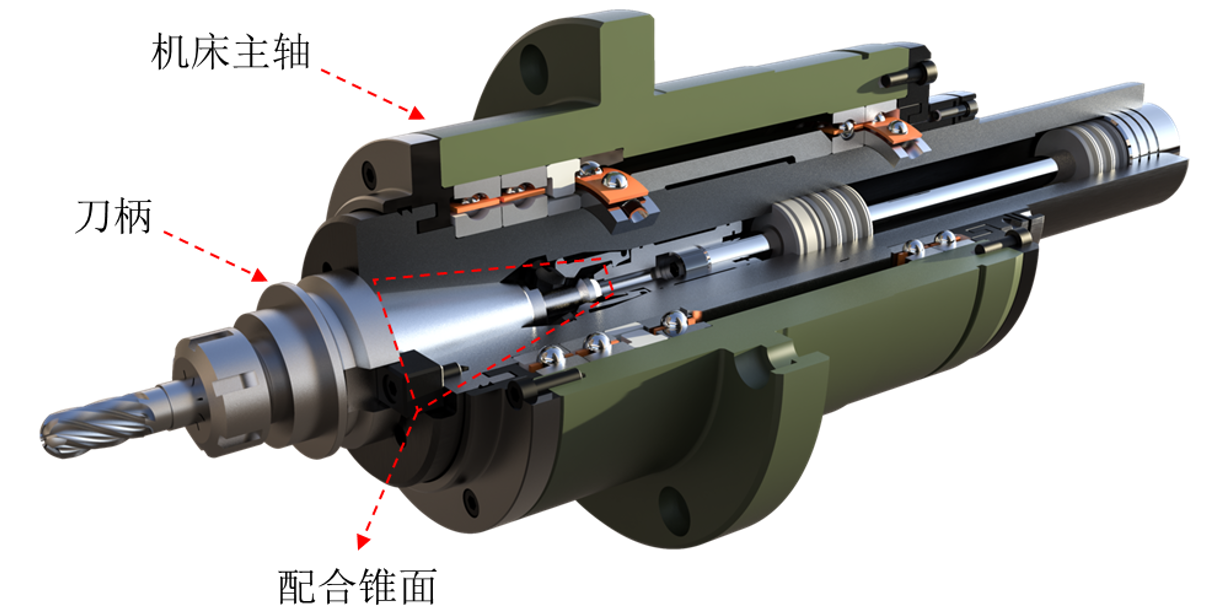

刀柄:刀柄是连接机床主轴与刀具和其它附件的核心部件,通过锥面与机床主轴锥孔紧密配合,形成高精度、高刚性的连接。这种连接方式使得刀具在高速旋转时能够保持稳定,减小振动,从而提高加工精度。

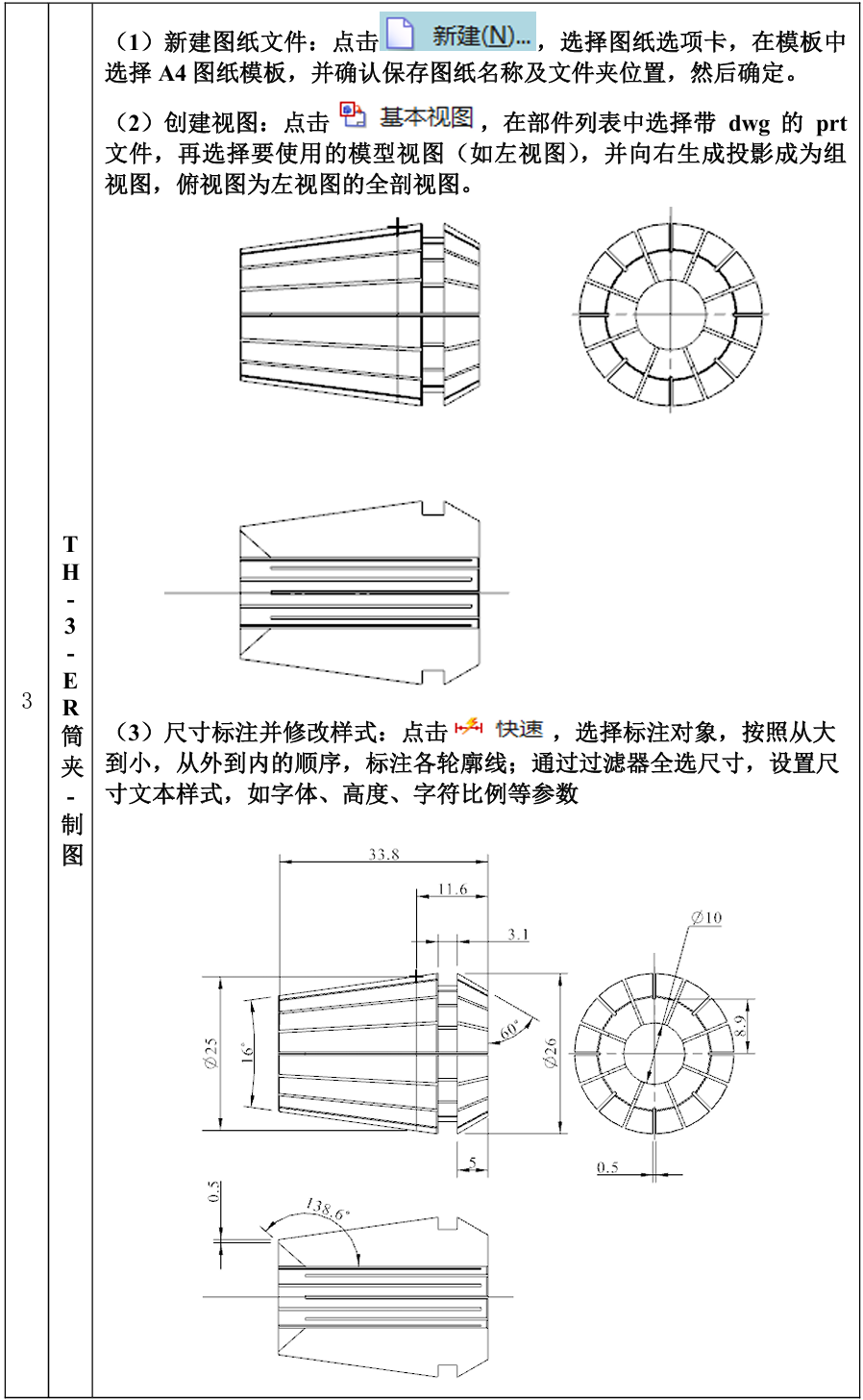

筒夹:筒夹是一种用于夹持数控刀具(如铣削或钻孔刀具)的筒形夹具部件,筒夹内部设有弹性夹紧机构,可以对刀具进行精确夹紧。这种夹紧方式使得铣刀在高速旋转时能够保持稳定,减小振动,提高加工精度。

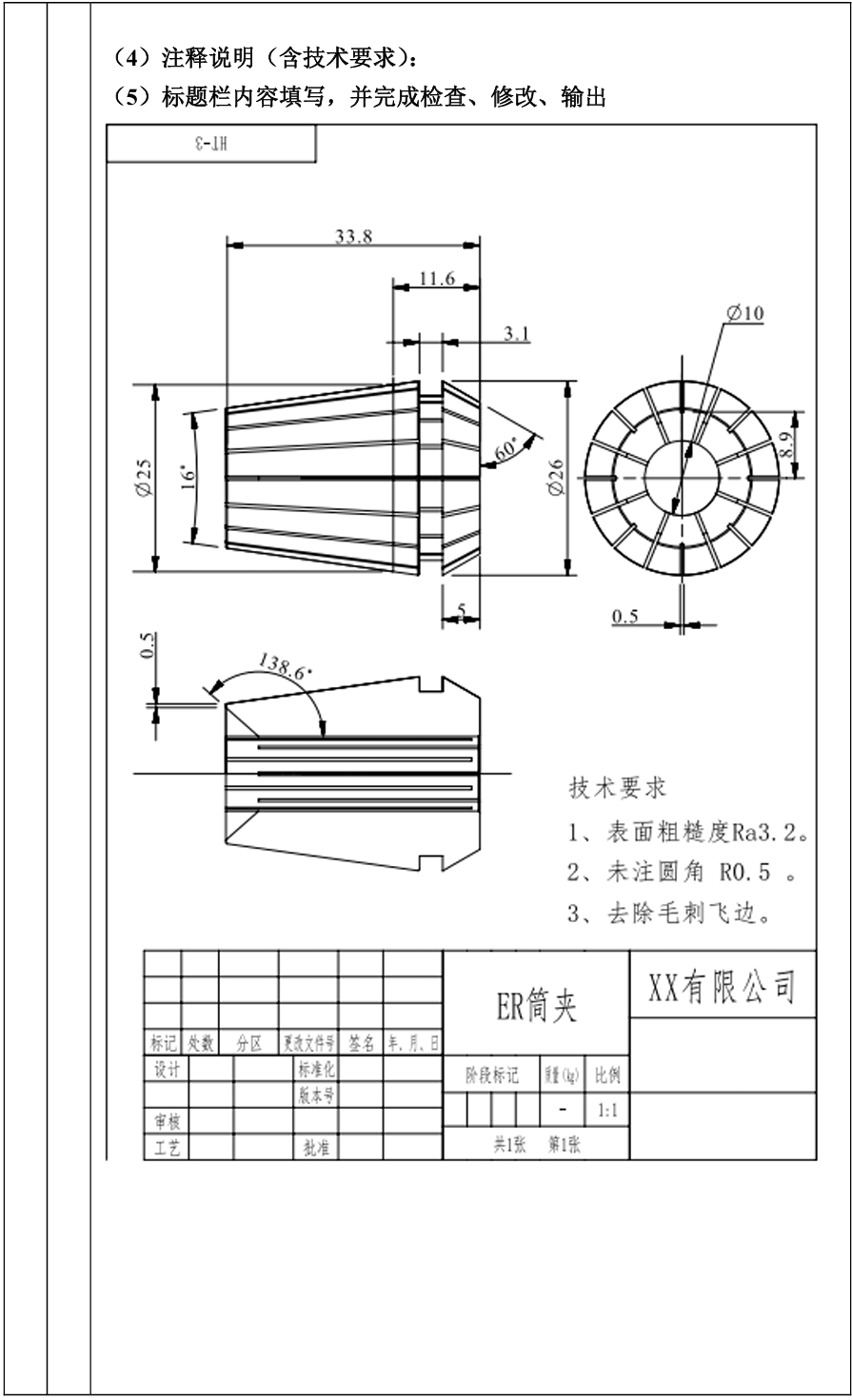

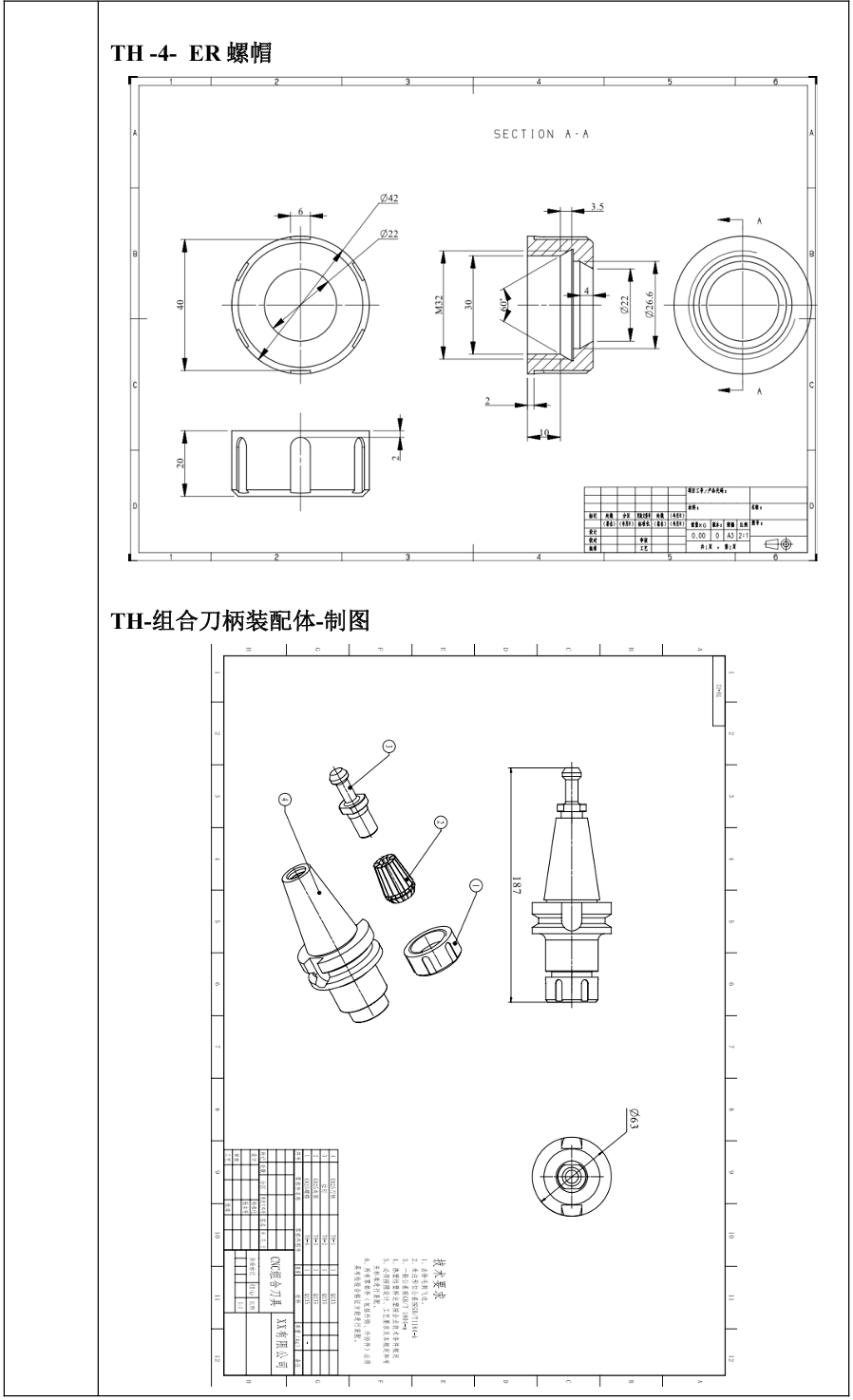

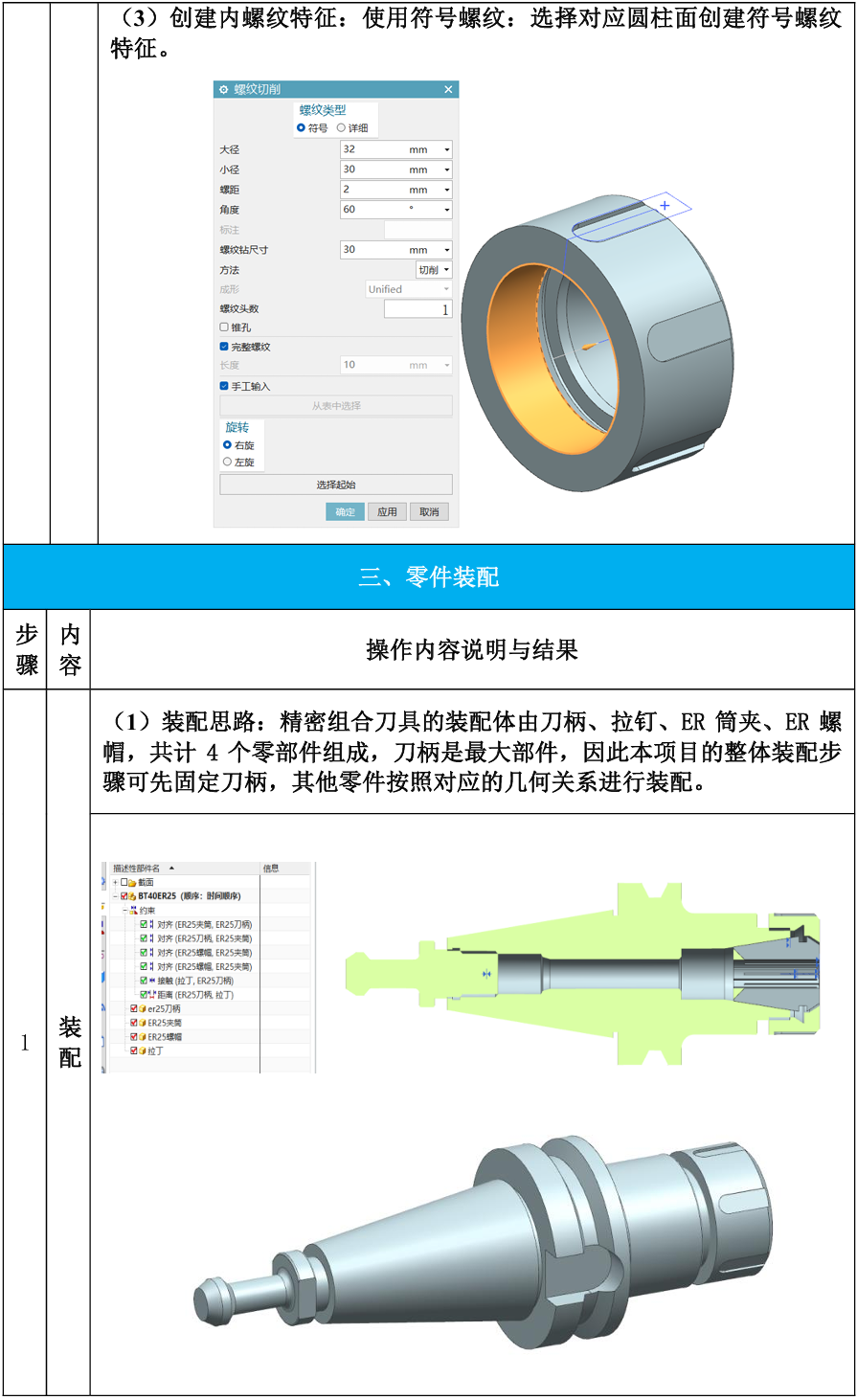

螺帽:螺帽是一种用于连接刀柄和筒夹的螺纹紧固件。其结构特点是具有内螺纹,可以与刀柄的外螺纹紧密配合。螺帽的作用是将筒夹牢固地固定在刀柄上,确保刀具在加工过程中不会发生松动或脱落。

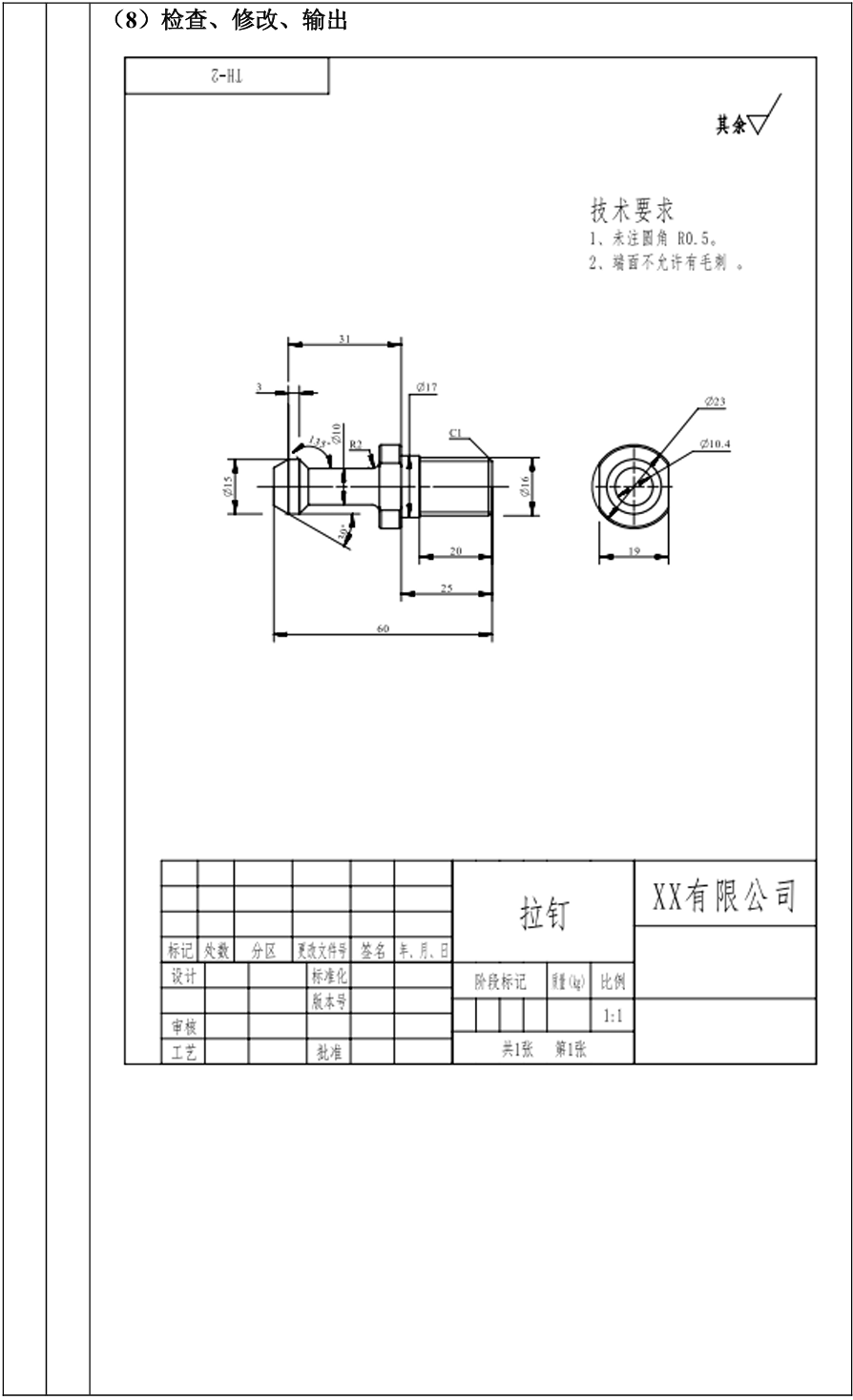

拉钉:拉钉是一种用于固定刀柄的连接件,拉钉一端连接机床主轴相连,一端和刀柄相连,通过拉杆传递的轴向力实现对刀柄的拉紧,使刀柄锥形头部与主轴内部的锥面紧密配合,确保刀柄在加工过程中不会发生松动或脱落。

图2 数控铣刀具结构图

引导问题1:你见过或使用过哪些数控刀柄?它的标准规格是什么?

引导问题1:你见过或使用过哪些数控刀柄?它的标准规格是什么?

引导问题2:

通过对任务背景及任务书的分析,你认为该产品有哪些零部件?每个零部件结构特征及相互之间的约束关系是什么?(可以用思维导图进行分析)

根据以上分析,你认为该产品的三维建模需要哪些步骤?请把你的计划写出来。

在做完计划之后,请严格执行工作计划,主动完成任务。在任务实施过程中,做好每个步骤的记录可以随时检查出现的问题,请根据你的实施过程填写下表。

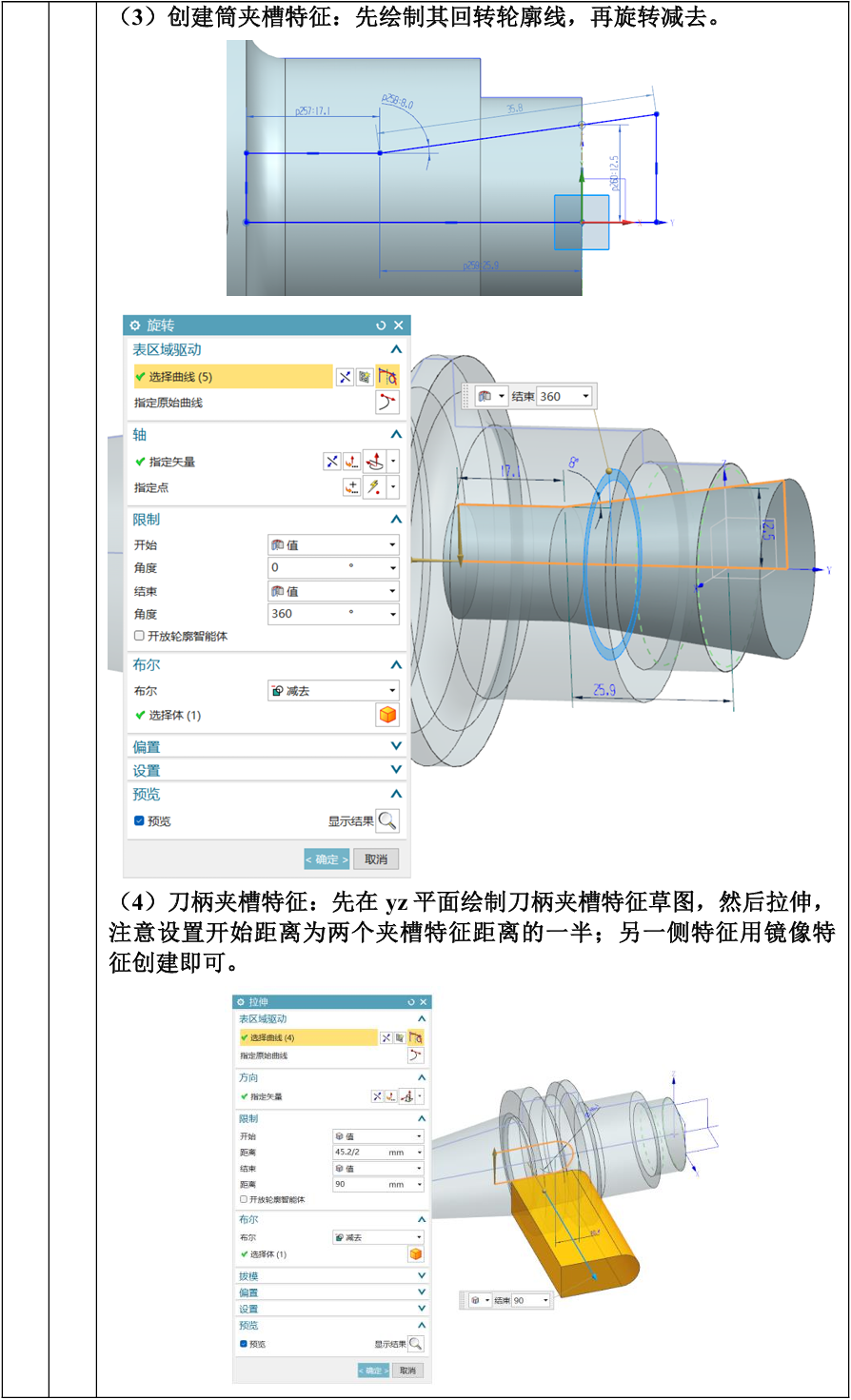

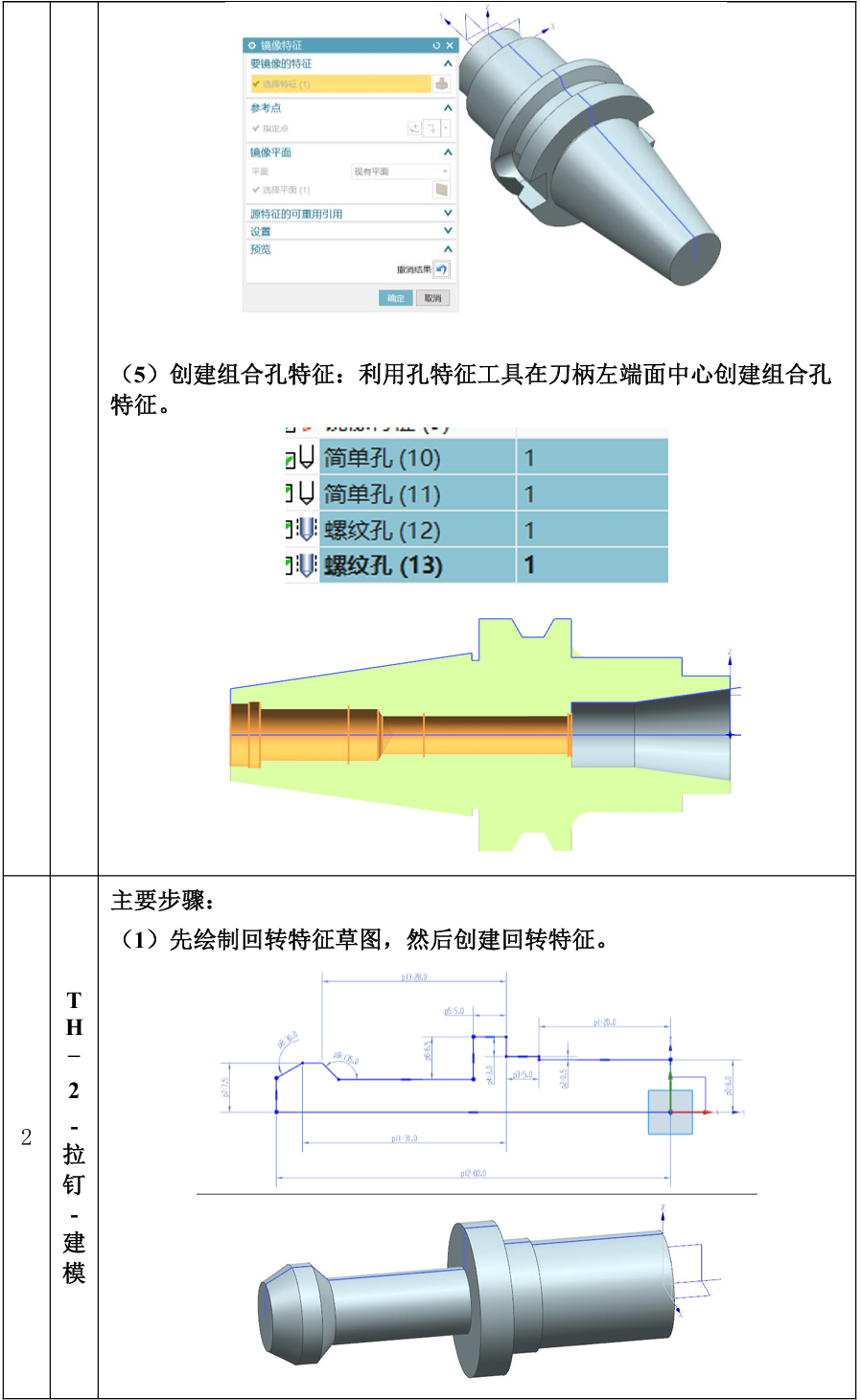

在学习过程中可先按照工作过程的示范性操作进行训练,也可在操作过程中根据自己的具体情况参考关键步骤的做法。

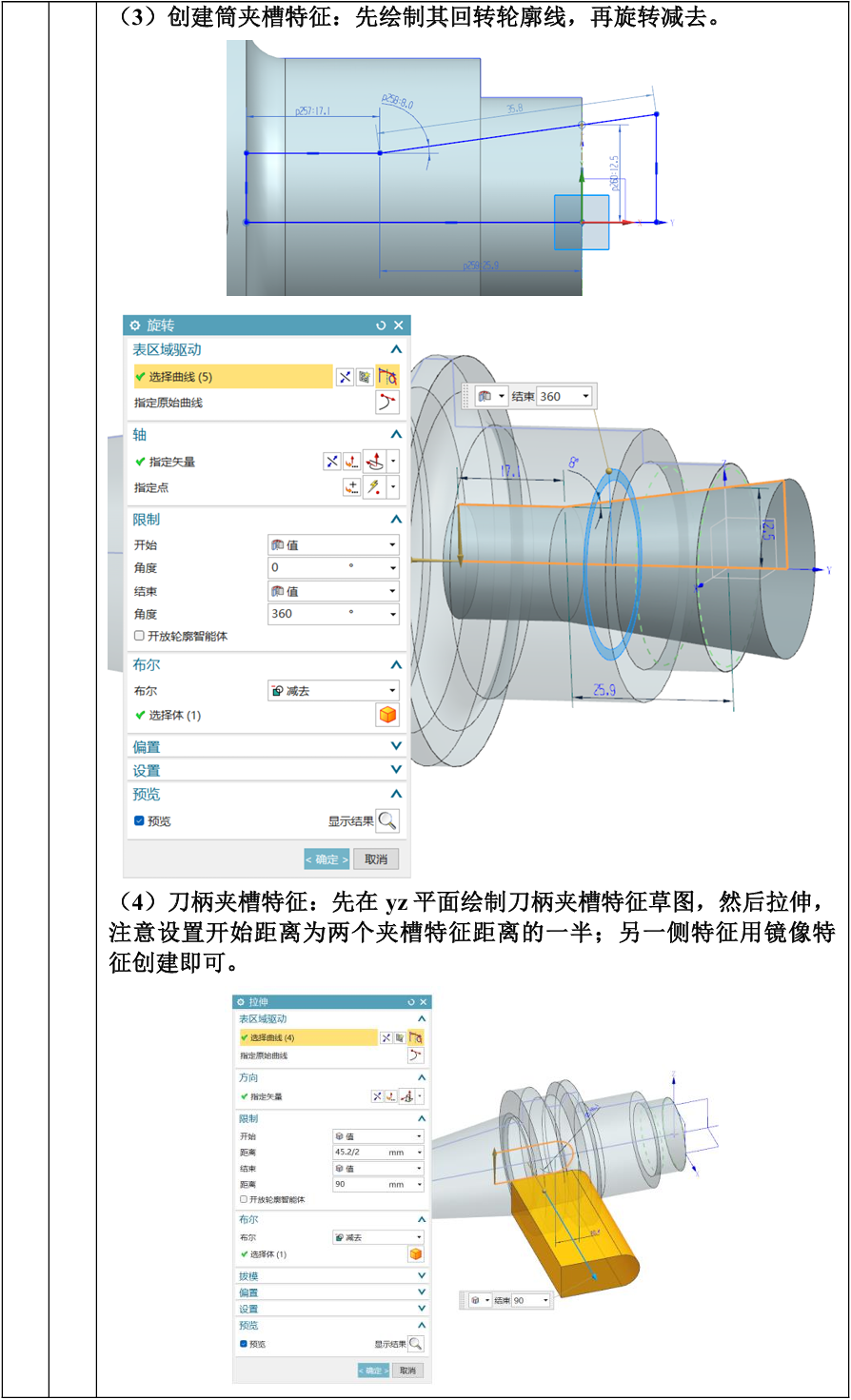

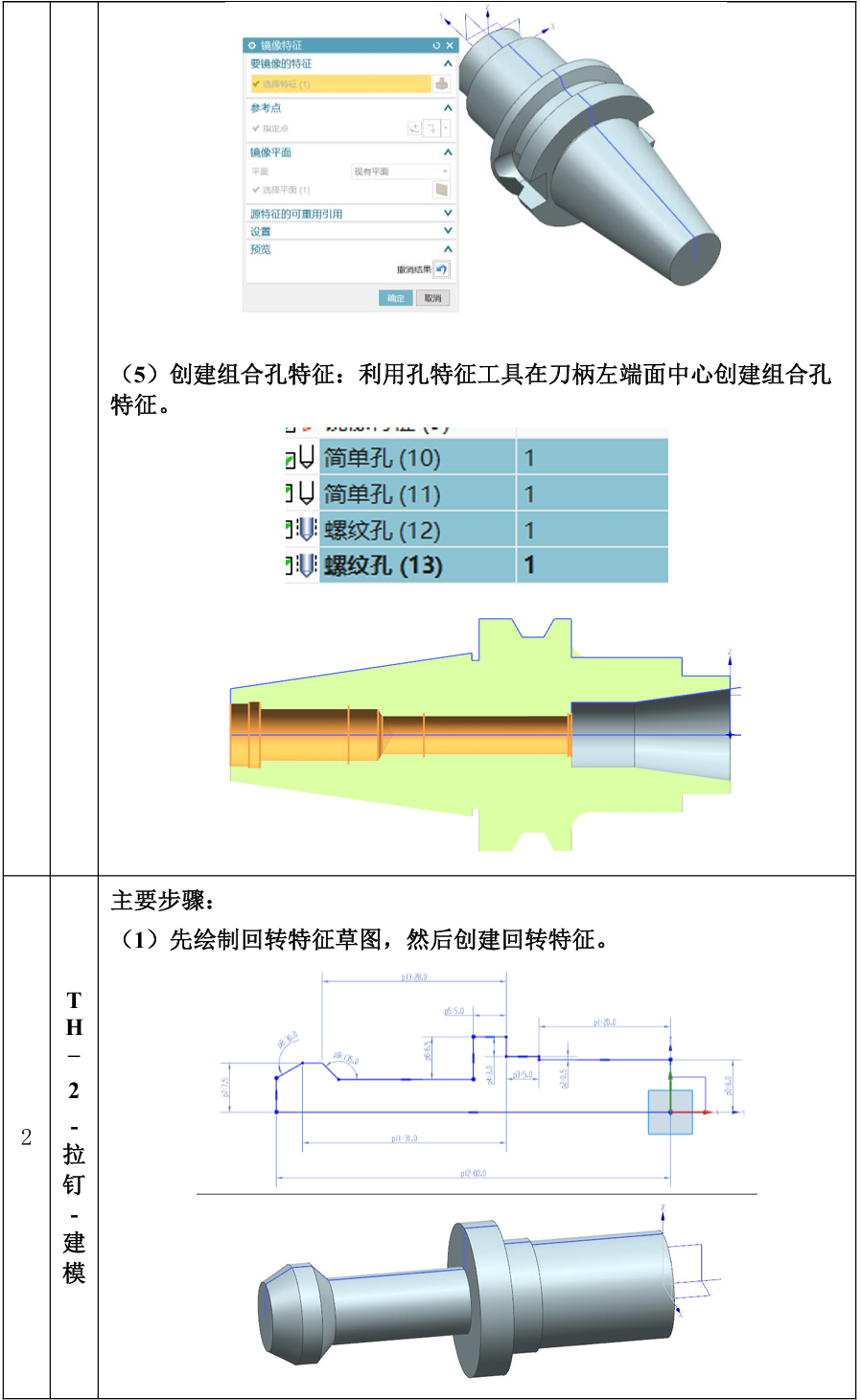

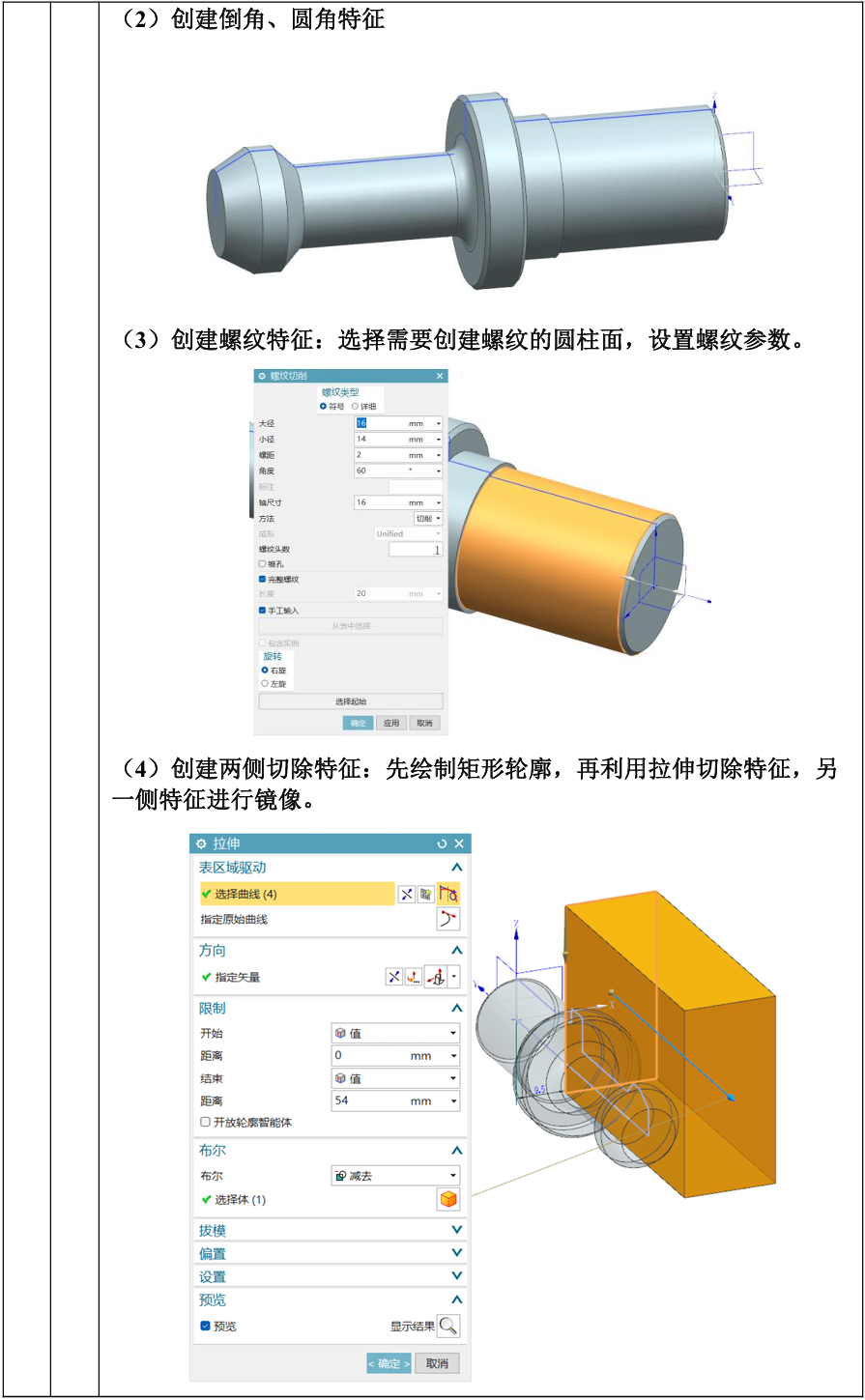

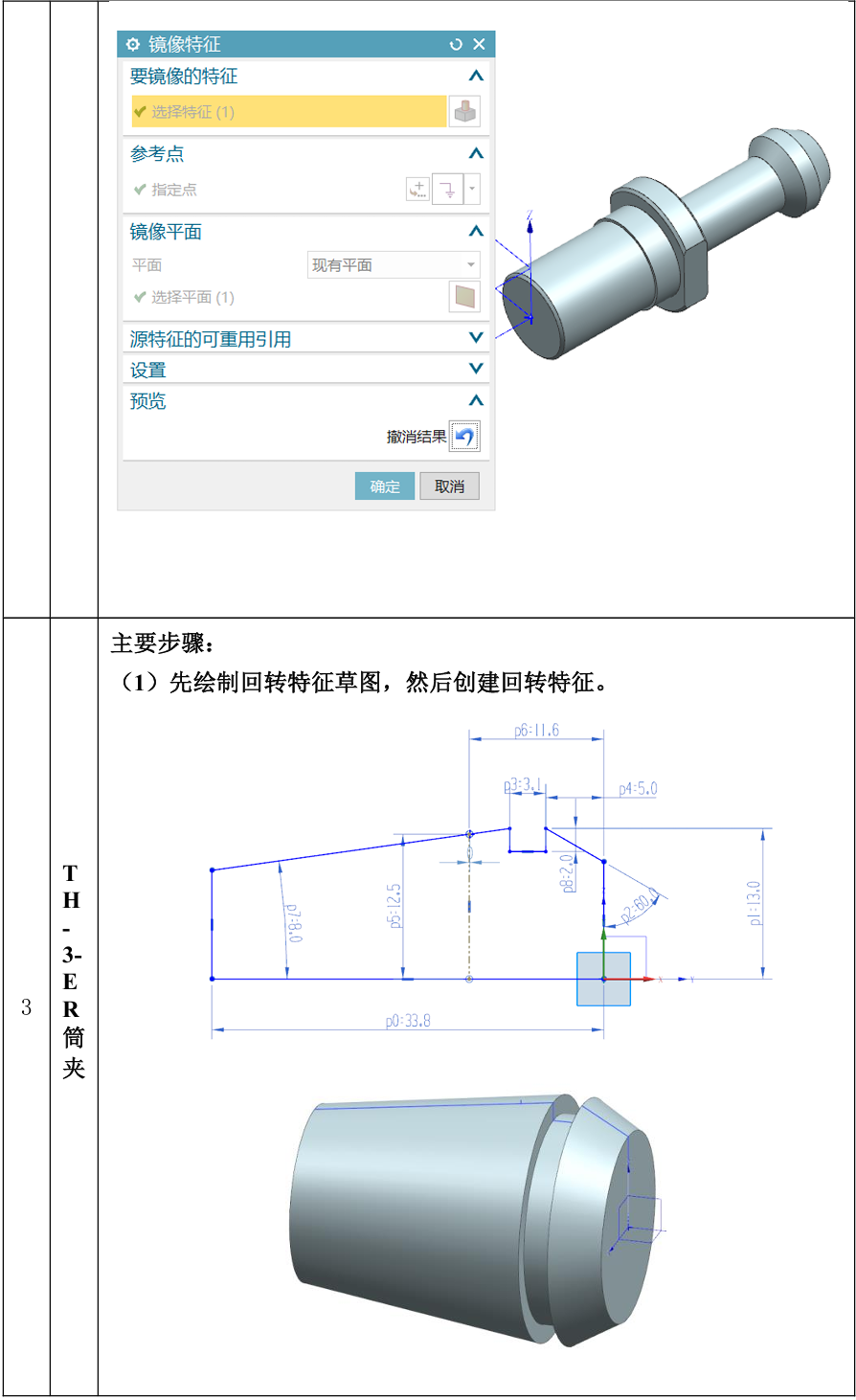

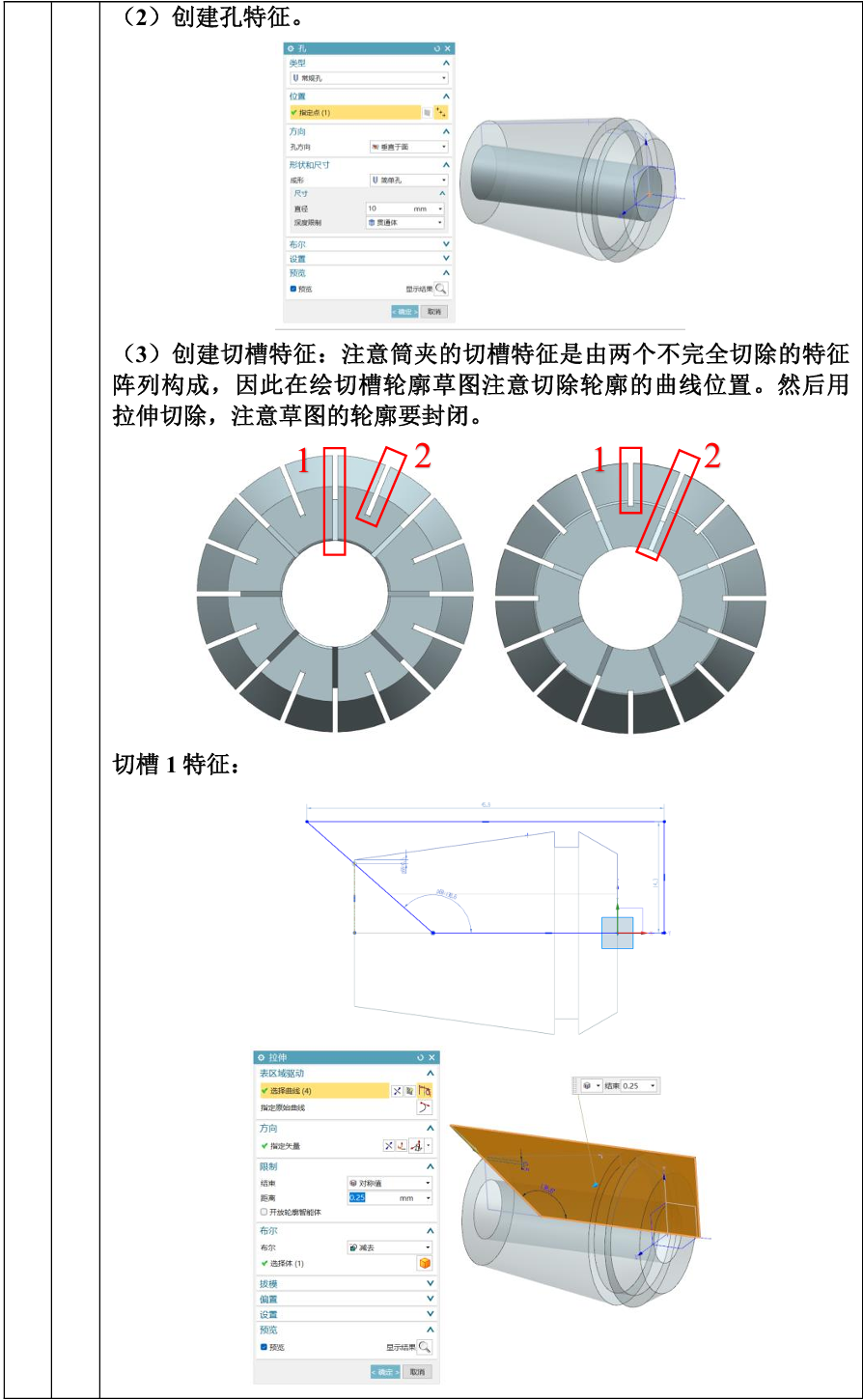

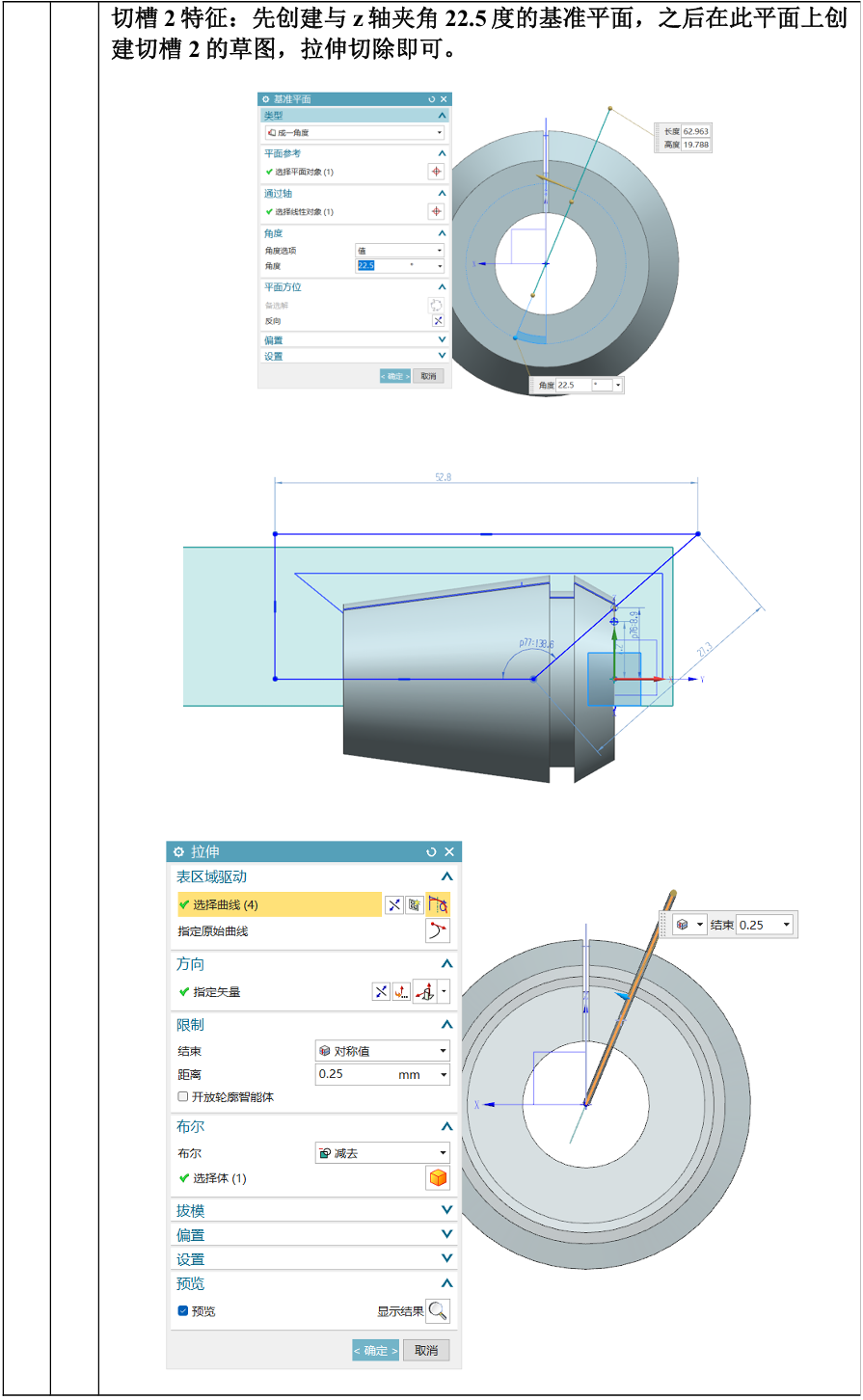

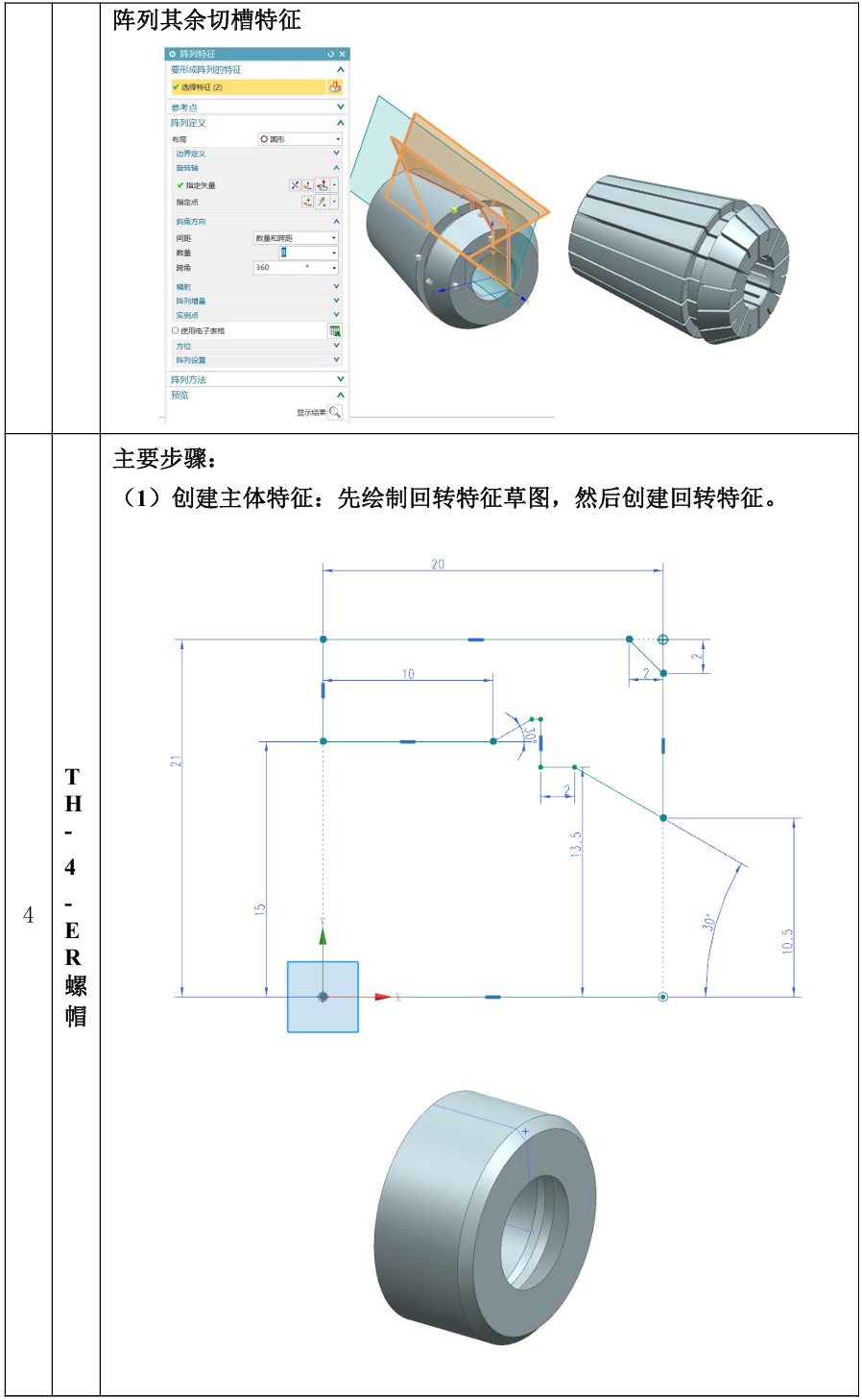

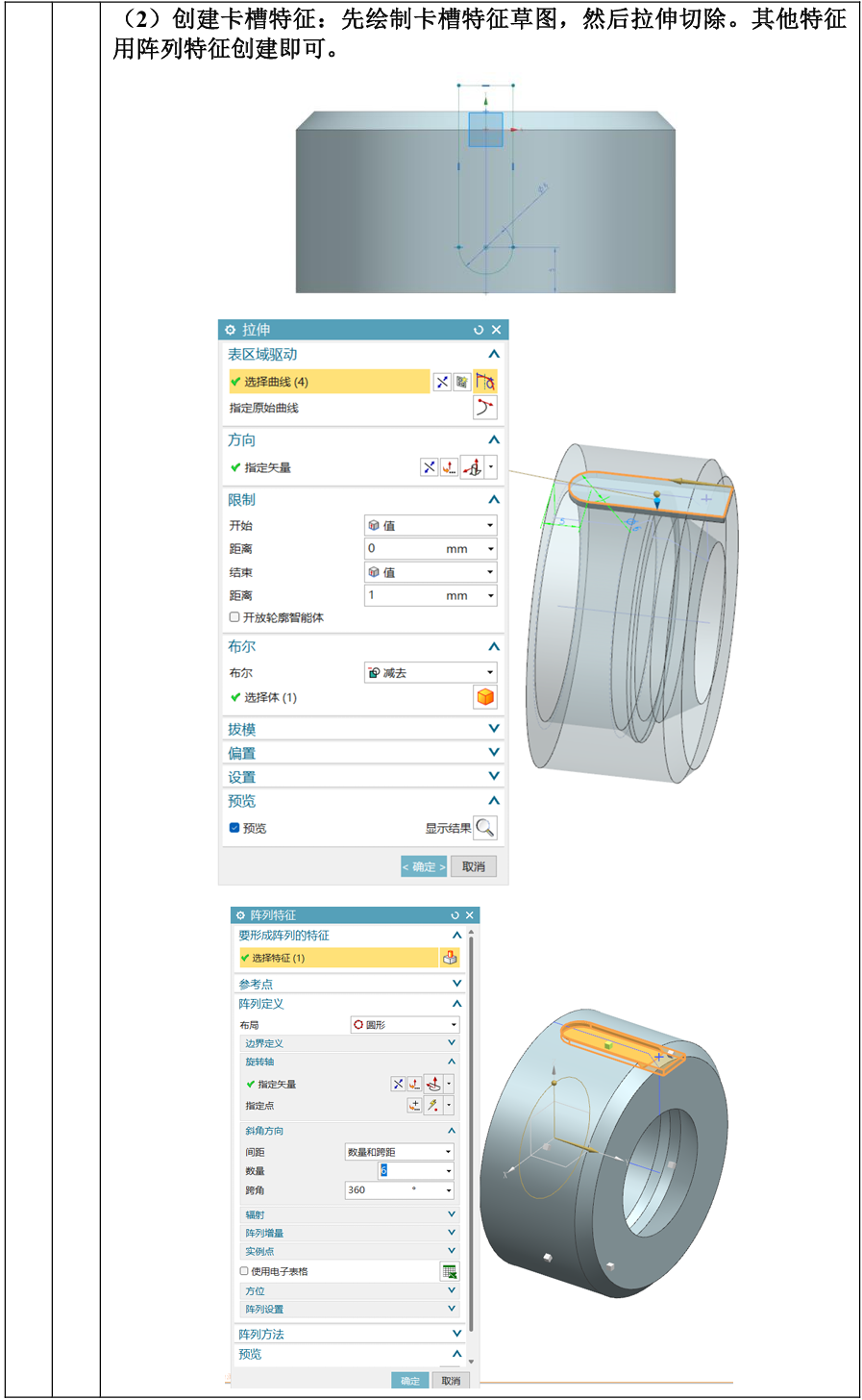

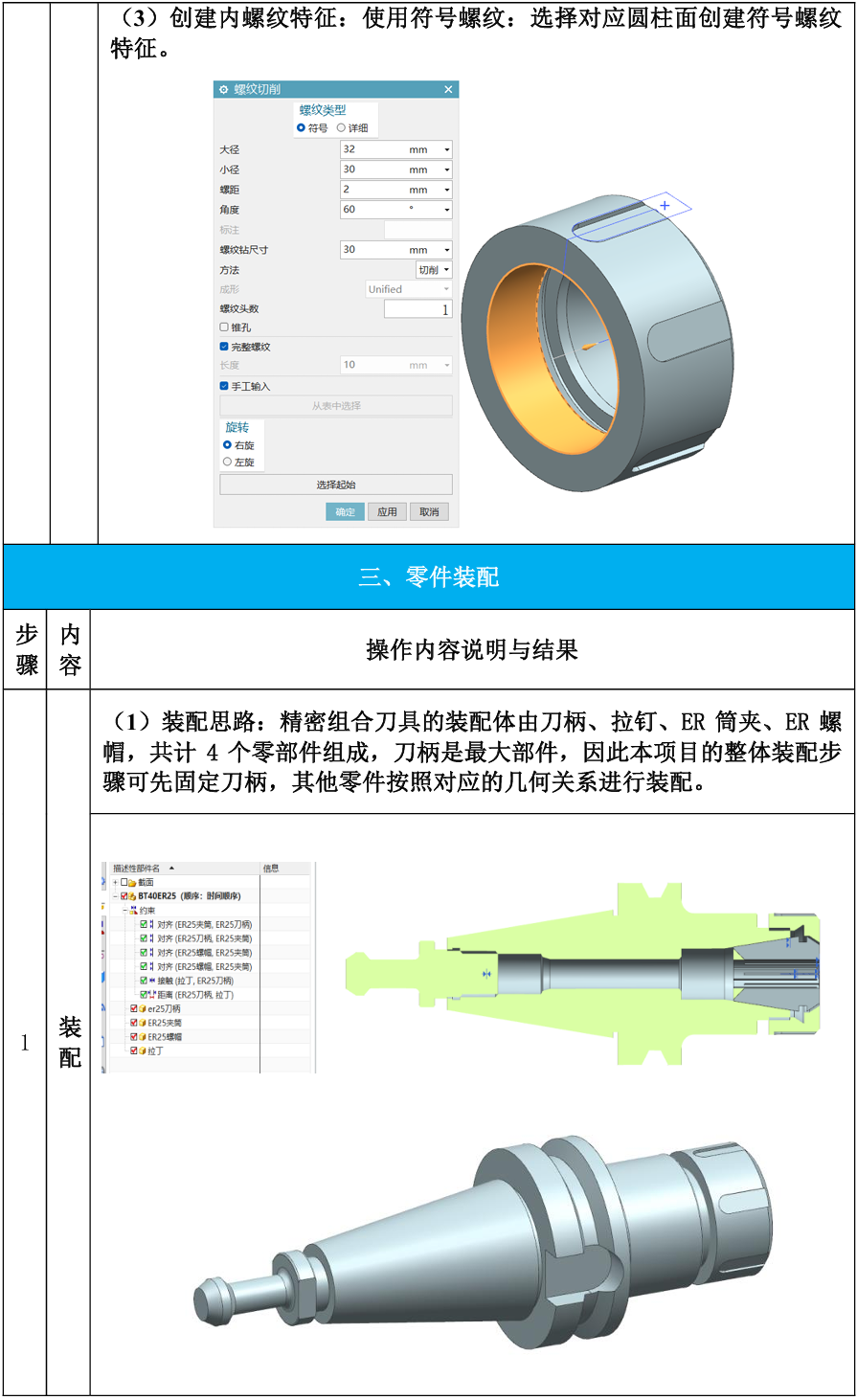

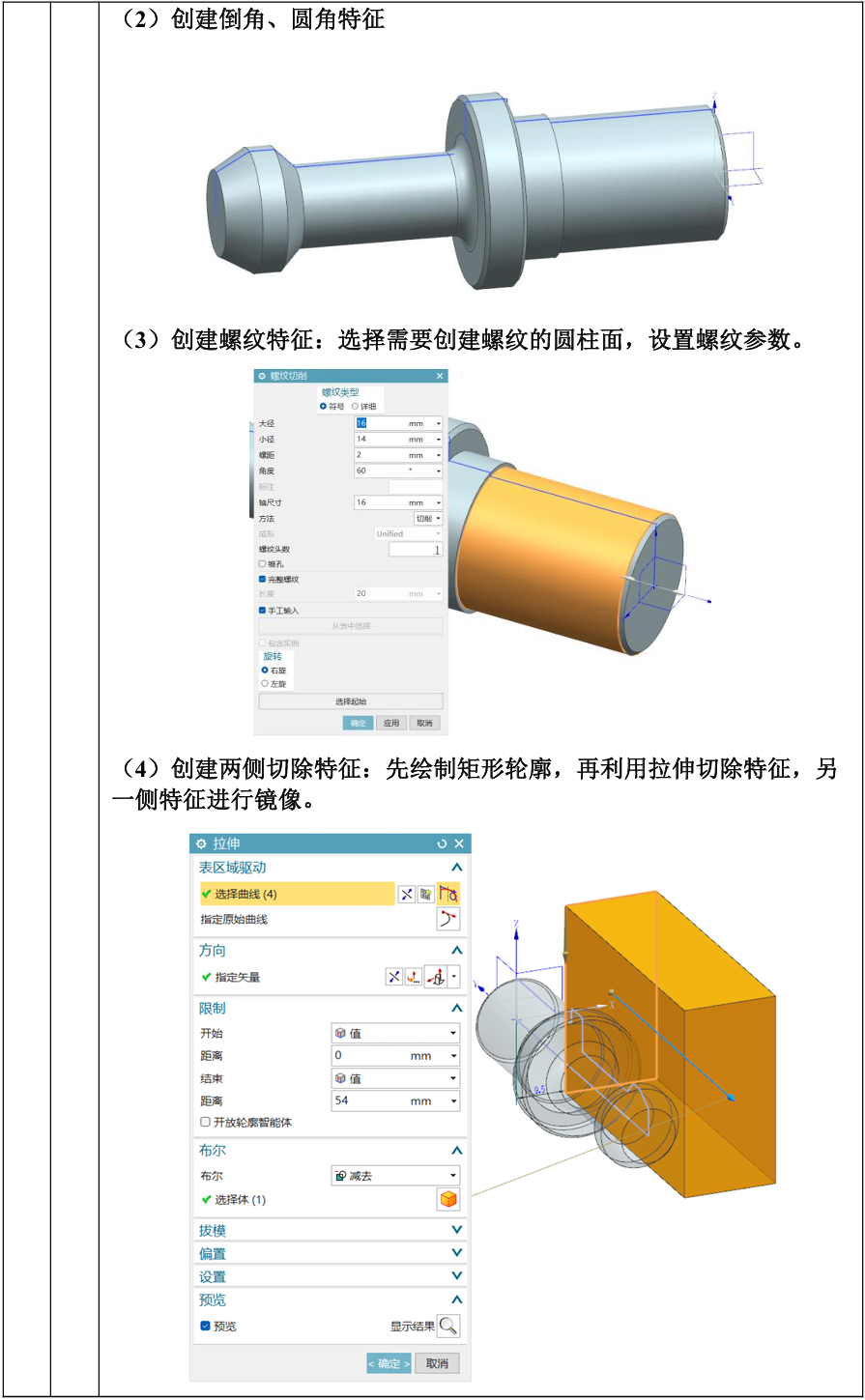

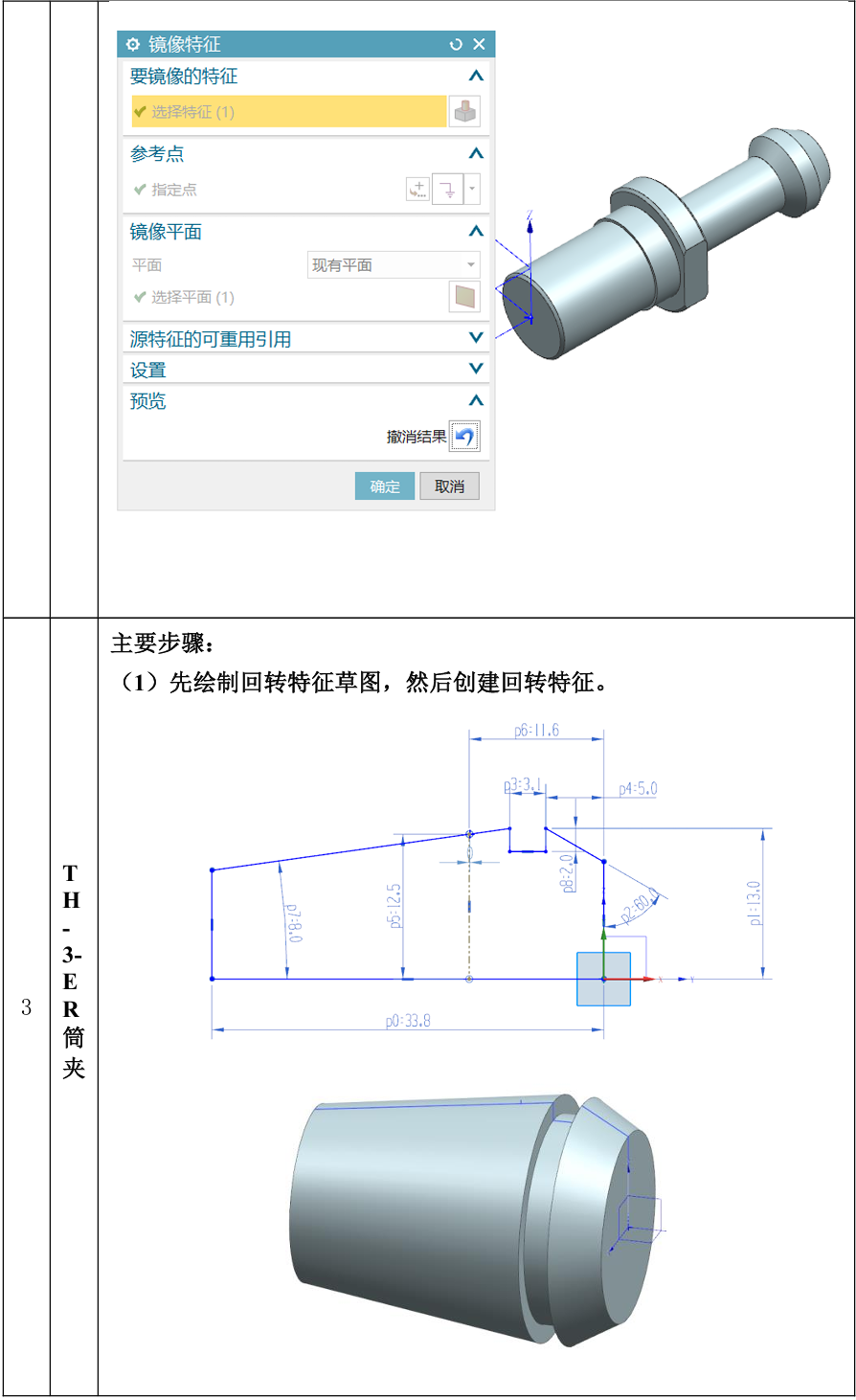

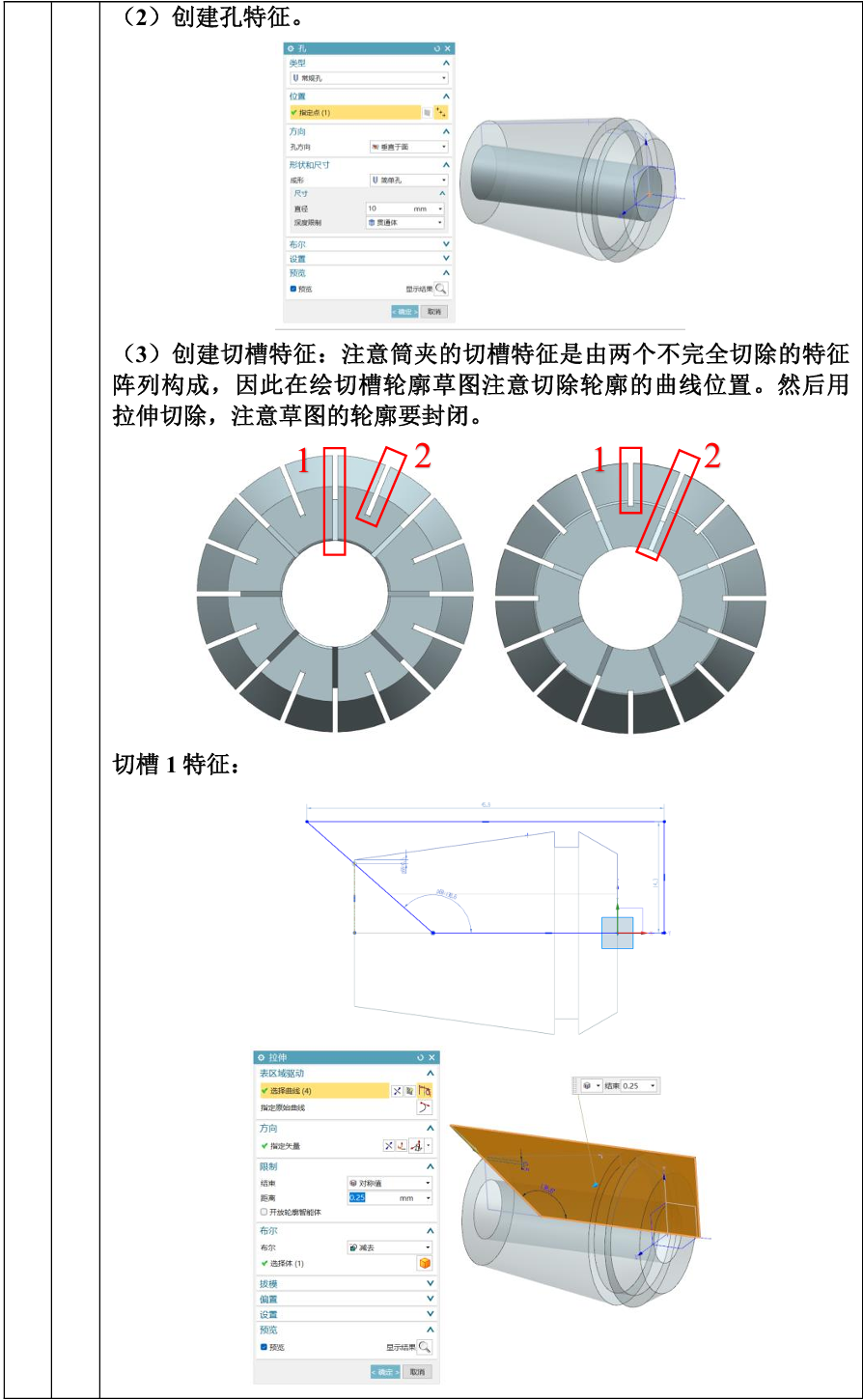

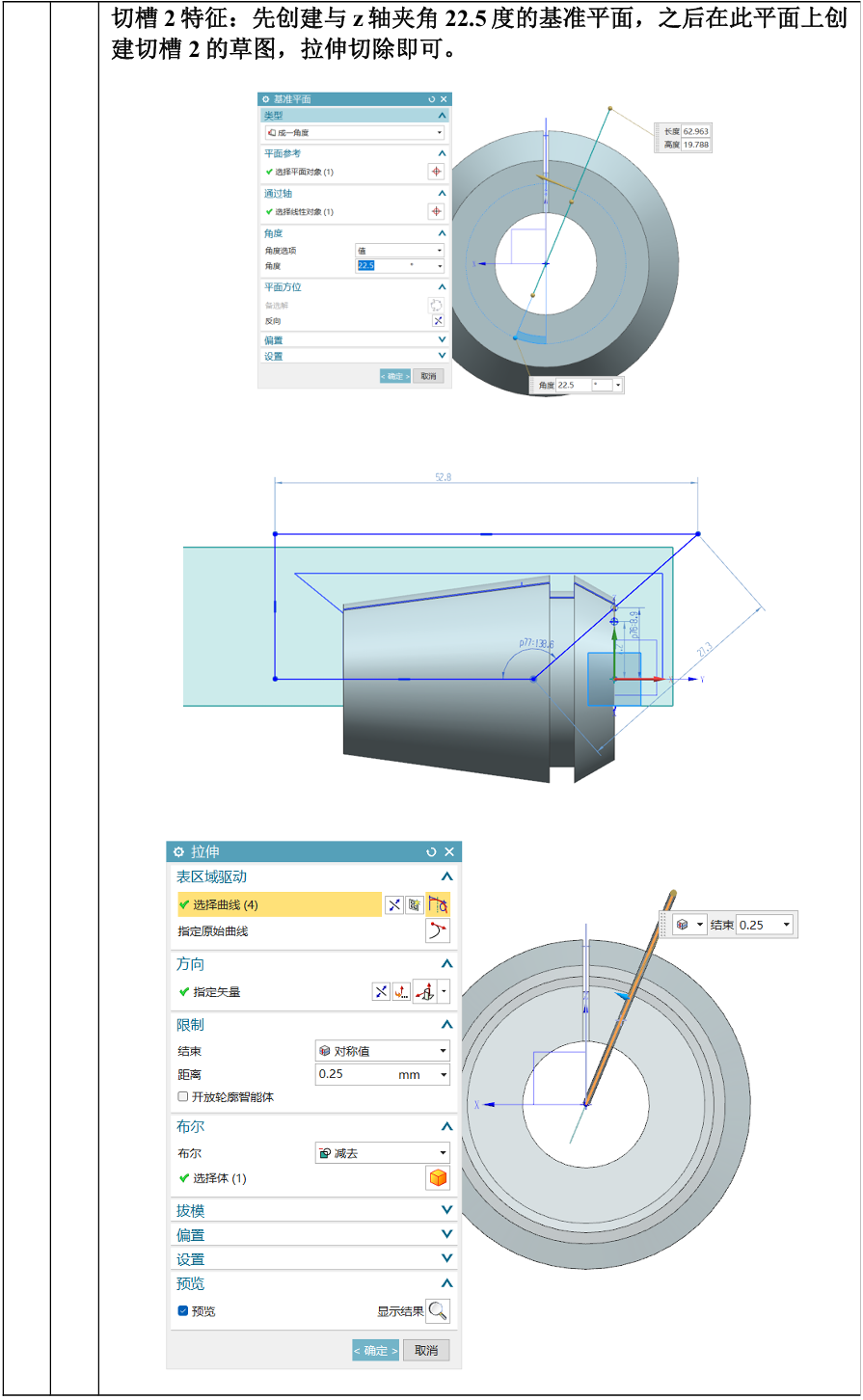

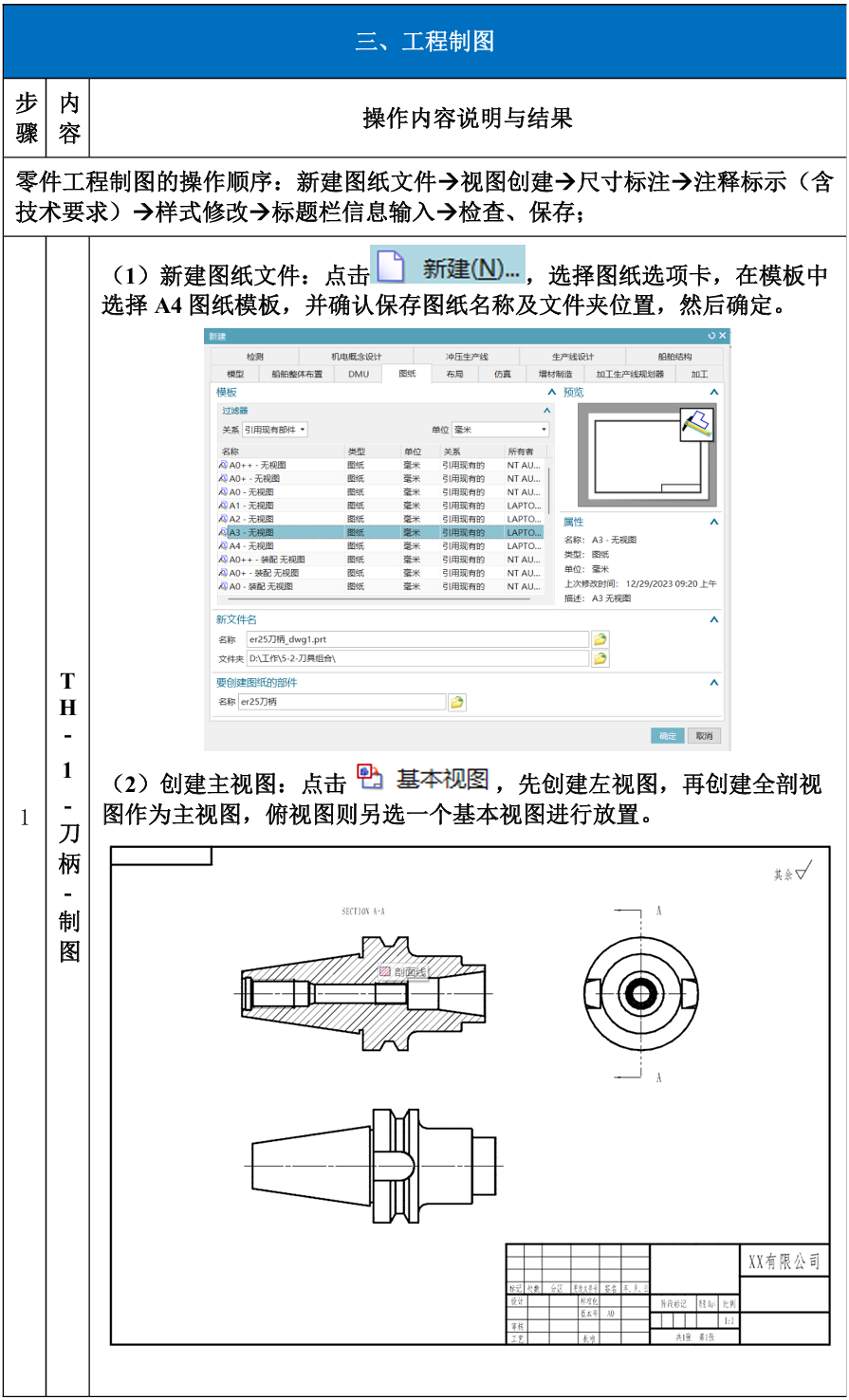

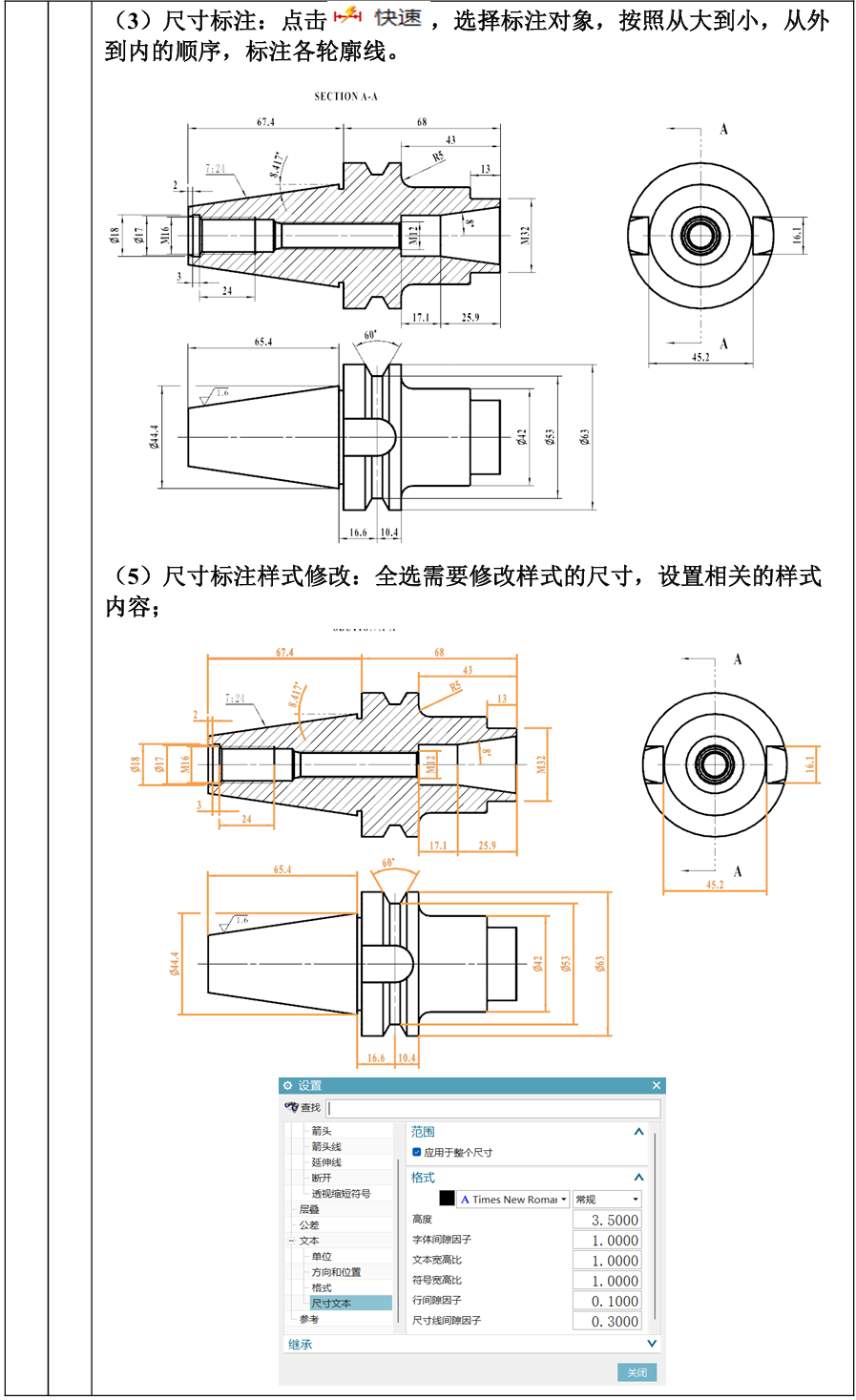

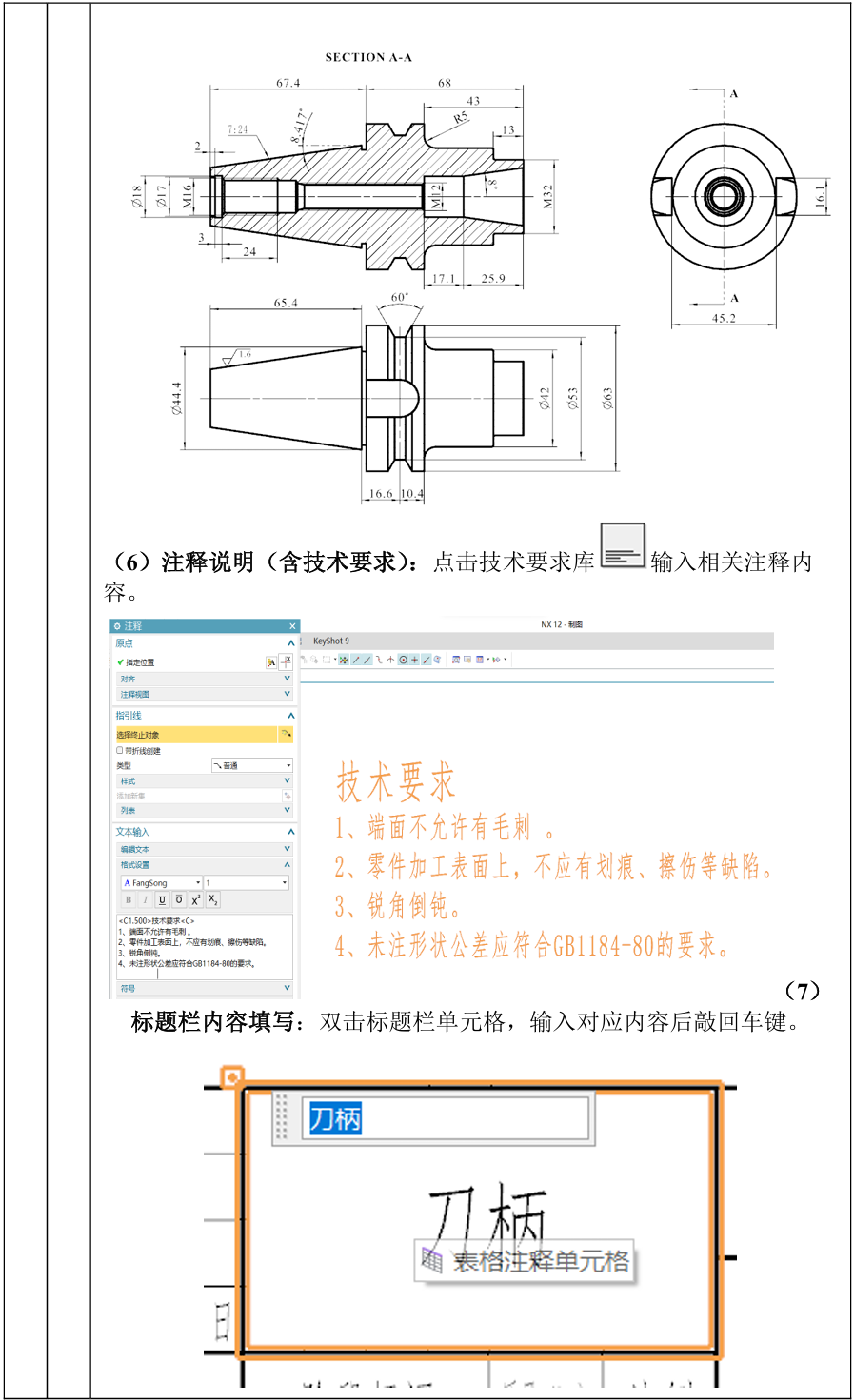

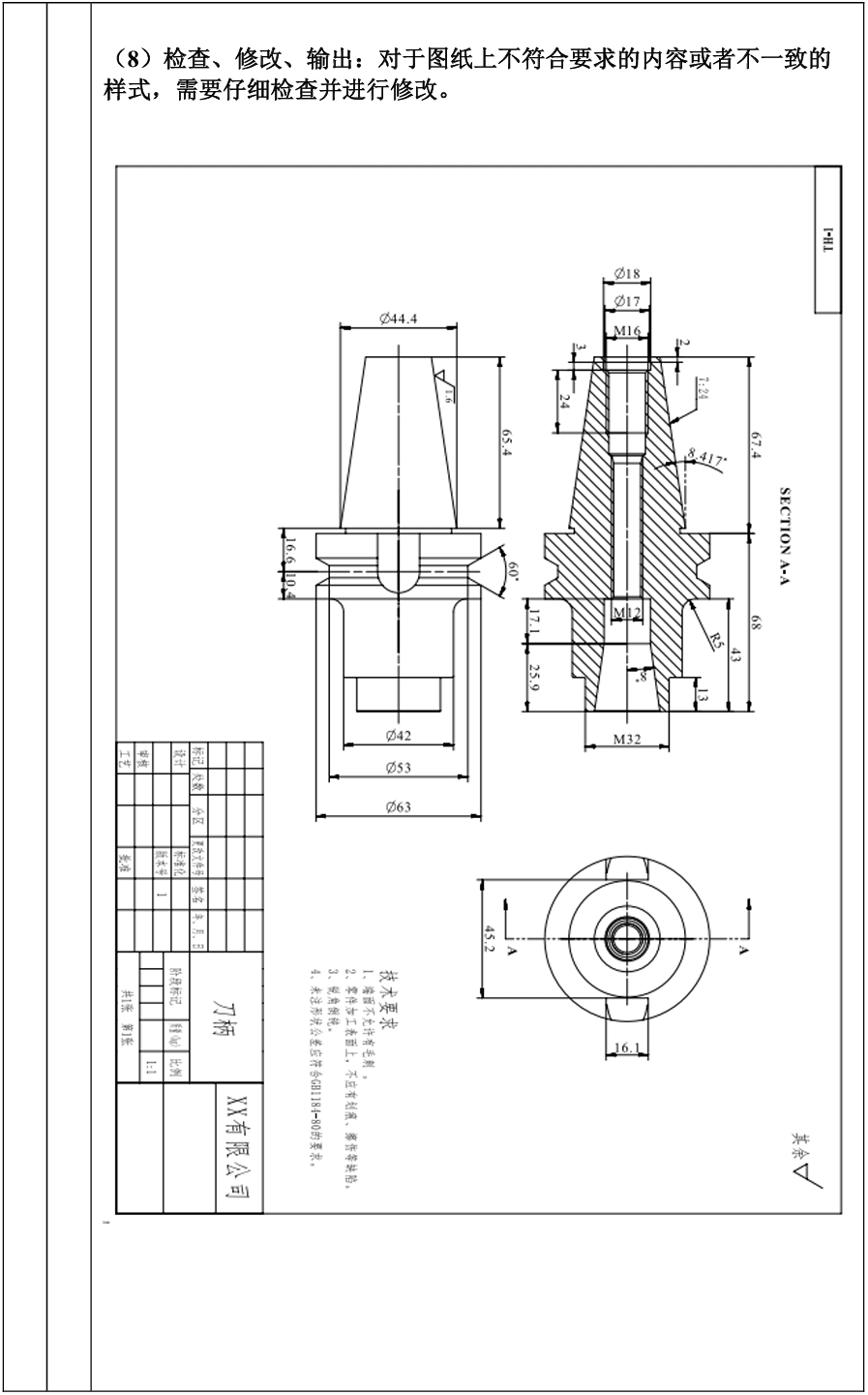

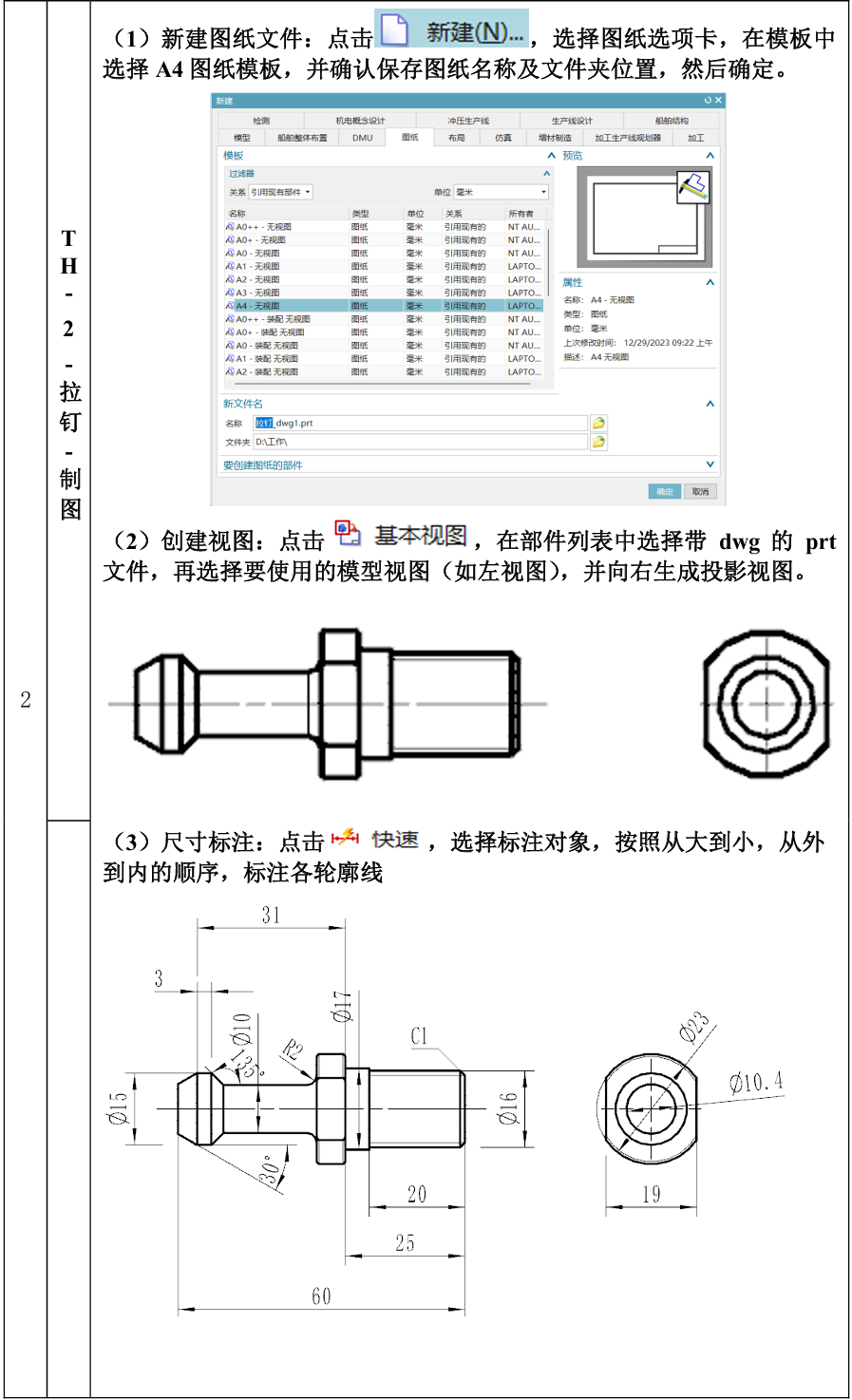

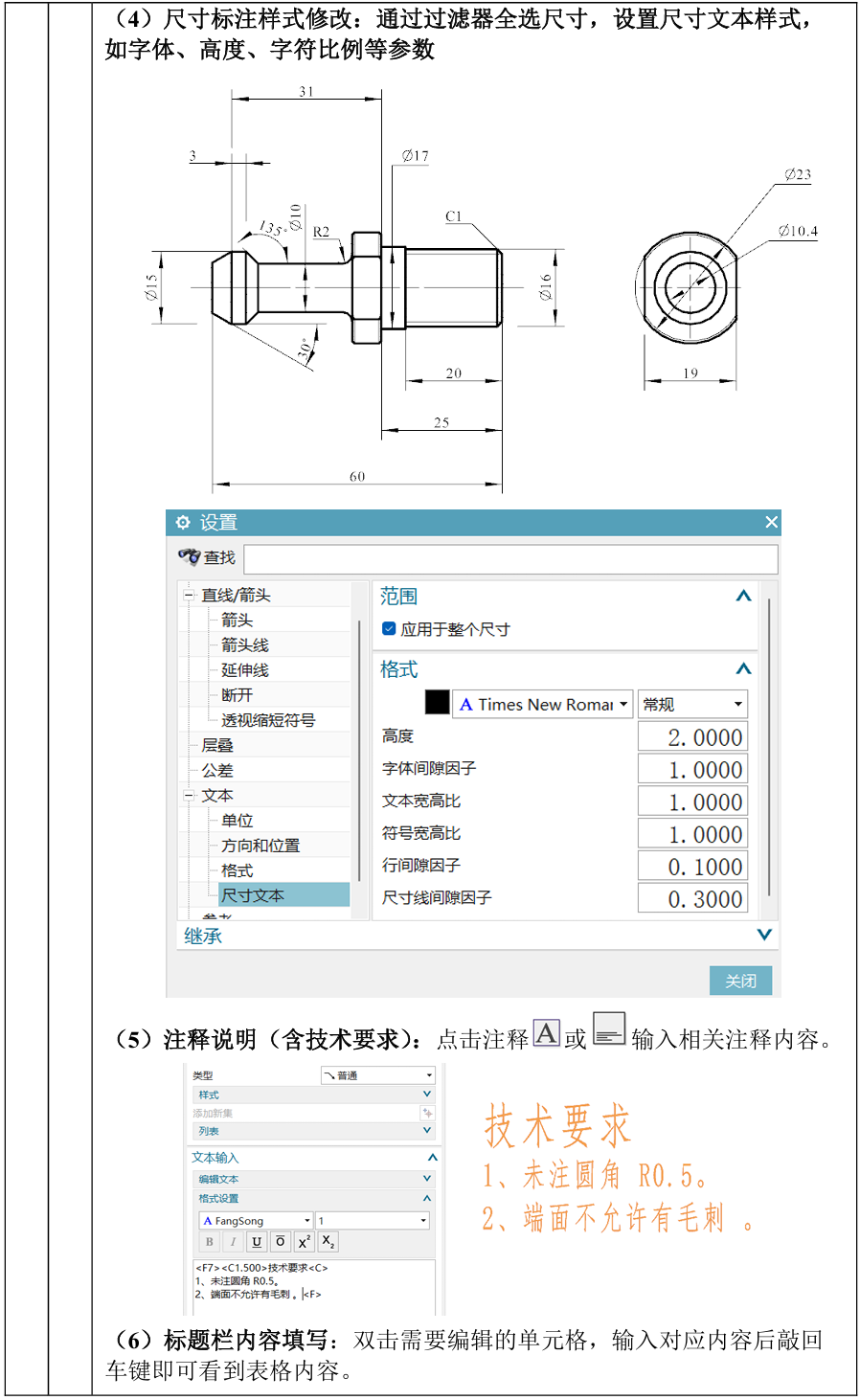

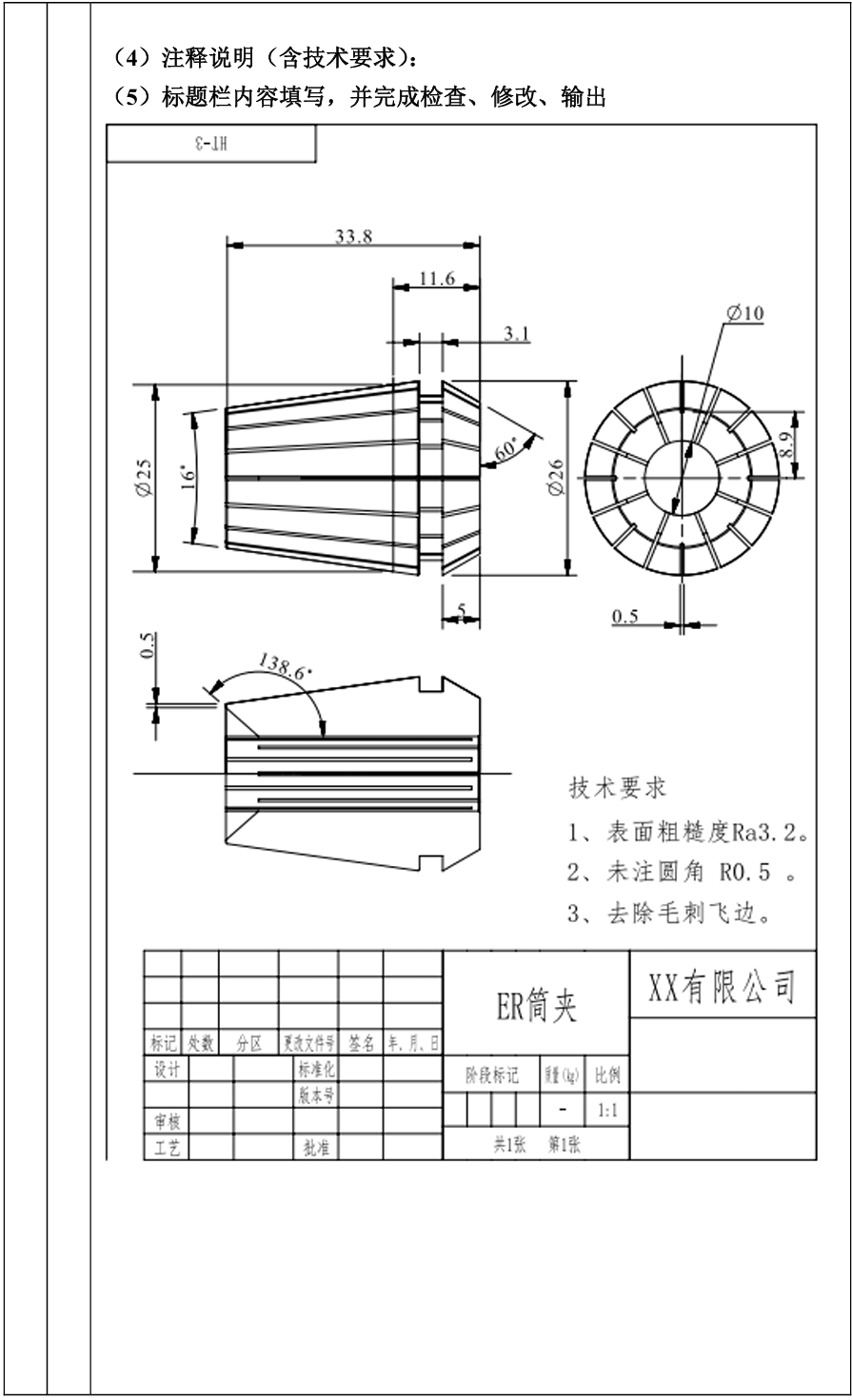

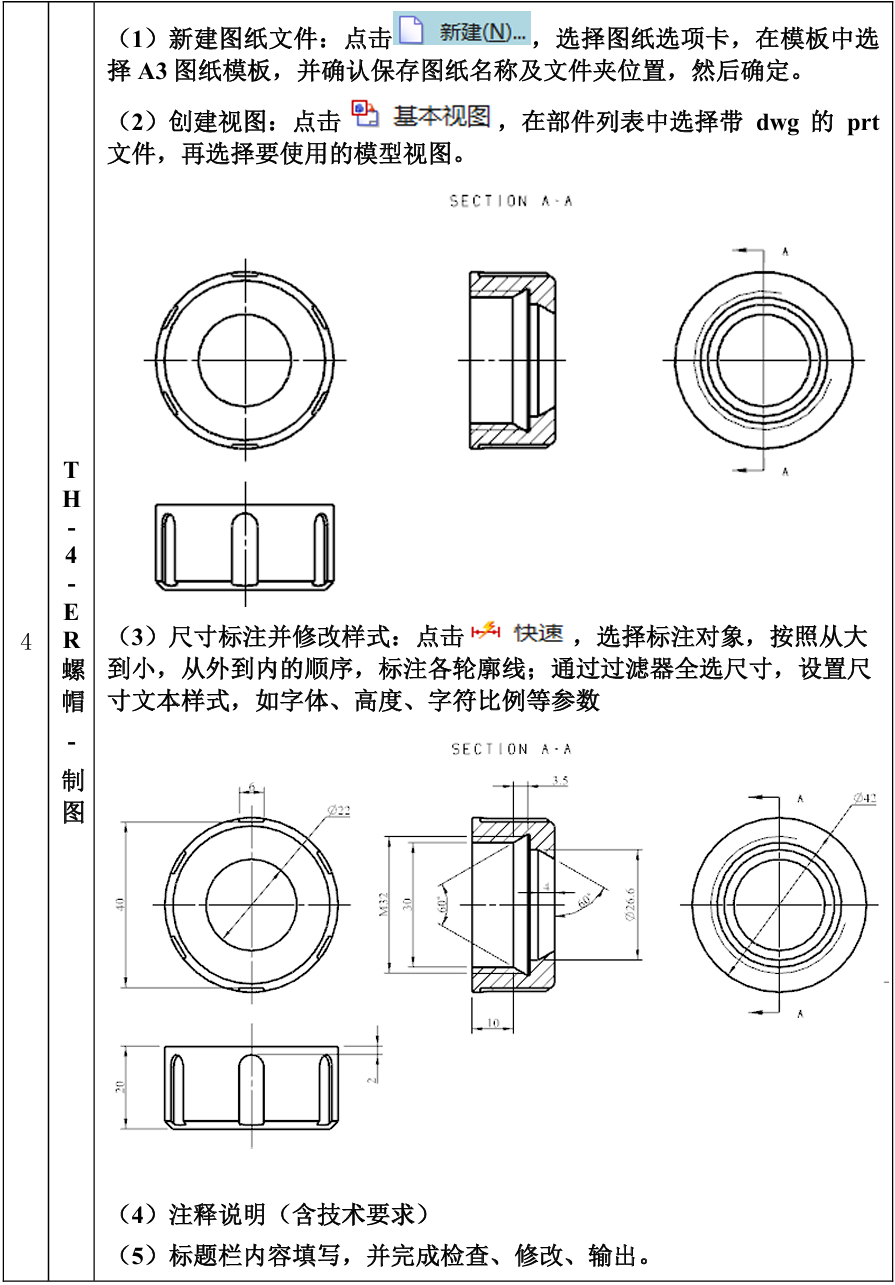

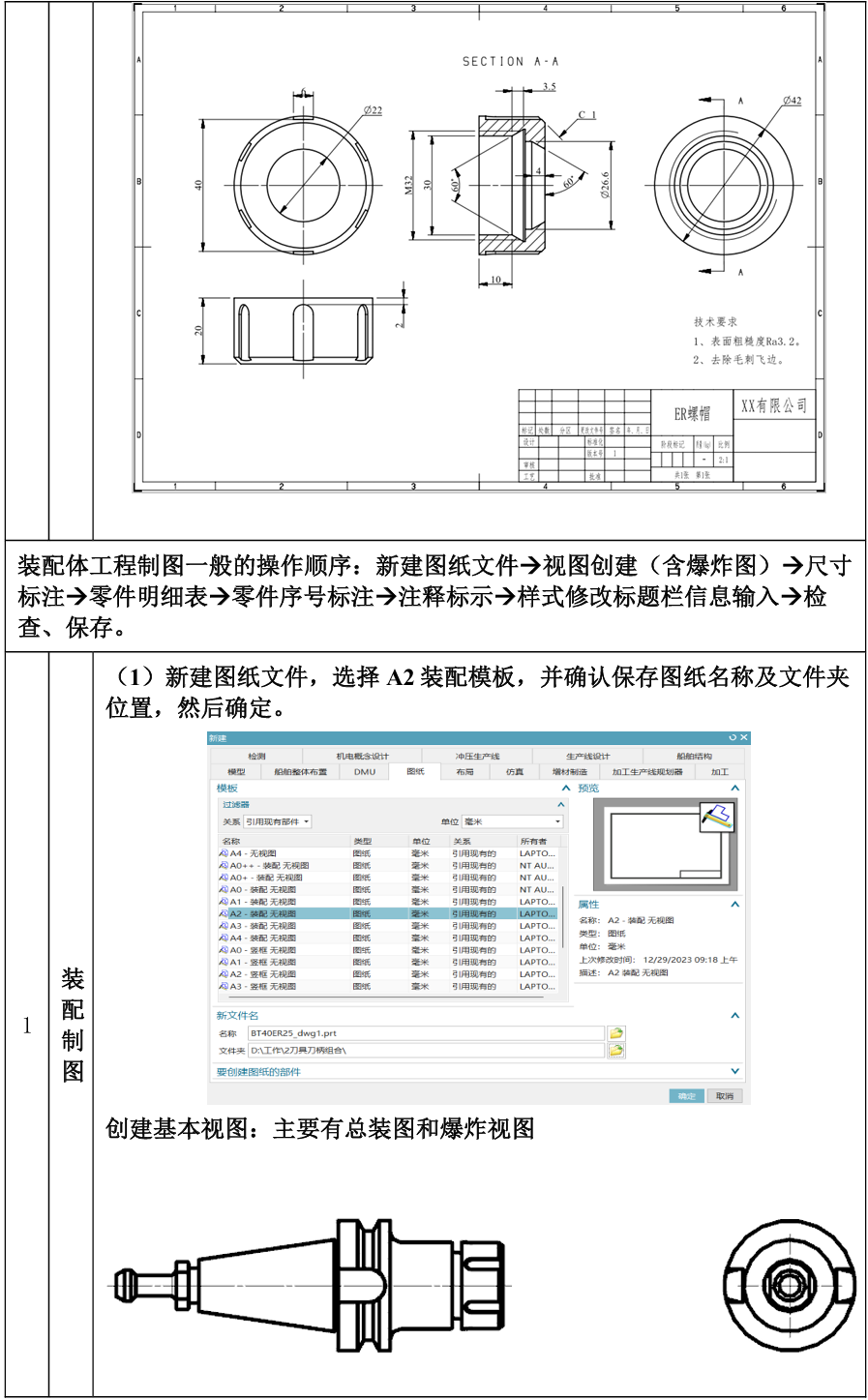

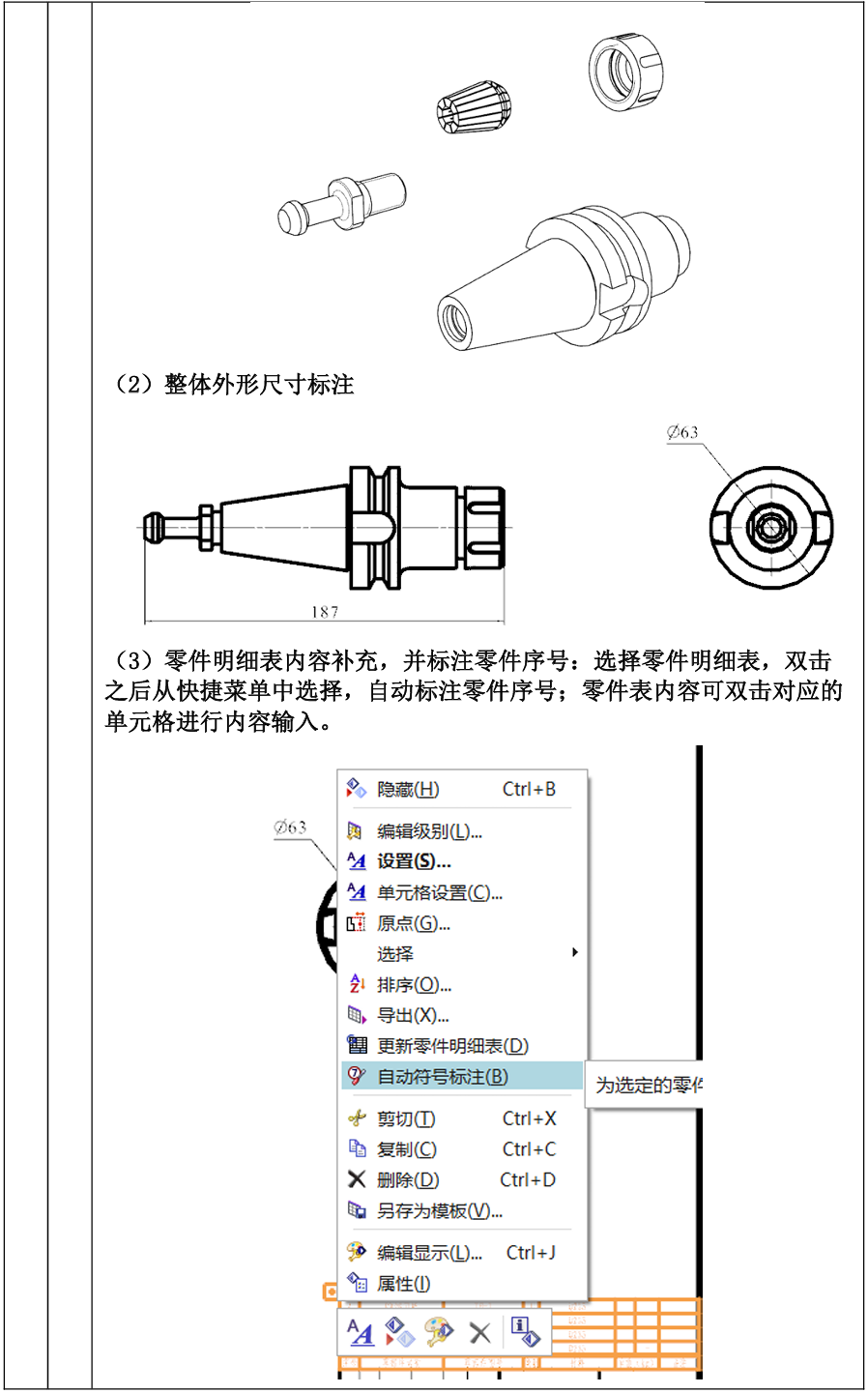

表2 任务操作流程示范

知识点1:数控刀柄标准

数控刀柄和机床主轴密切相关,因为它们需要精确匹配和良好的连接,以确保稳定的切削过程和高效的加工性能。数控刀具的刀柄标准主要是为了确保刀具在数控机床上的精确安装和高效加工,随着数控机床技术的发展和工业制造的需求,逐渐形成了一套国际通用的刀柄规范,数控刀具刀柄标准的作用体现在:

提高互换性:刀柄标准的存在使得来自不同制造商的刀柄可以与符合同一标准的主轴互换使用。这种互换性使得用户能够选择不同品牌或型号的刀柄,以适应不同的加工需求,而无需更换整个主轴系统。

保证加工稳定性和精度:刀柄的标准设计确保了与主轴的牢固连接,防止刀具在高速或重负荷的加工条件下发生滑动、振动或失真。这对于保持加工的稳定性和提高加工精度至关重要。

统一外形与关键尺寸:不同的机床可能具有不同的主轴锥度,刀柄标准规定了锥度和其他关键尺寸,以确保刀柄能够正确插入主轴,并实现精确的定位,例如BT系列主轴和刀柄的锥度设计通常采用7:24,确保连接的可靠性和稳定性。

图2 数控机床主轴与刀具

规定材料和制造工艺:刀柄标准通常包括对刀柄材料和制造工艺的规定,以确保刀柄具有足够的强度、硬度和耐磨性。这有助于提高刀柄的使用寿命和性能。

除了BT系列,还有一些其他常见的数控刀柄标准,每种标准都有其特定的设计和用途,以下是一些常见的数控刀柄标准:

ISO标准:ISO(International Organization forStandardization)制定了一些刀柄标准,如ISO30、ISO40、ISO50等。这些标准通常采用7:24的锥度设计,为全球范围内的数控机床提供了一致性。

SK系列(SK40、SK50等):SK是由日本JIS(JapaneseIndustrial Standards)制定的标准,其锥度也为7:24。SK系列刀柄在亚洲地区非常流行,尤其是在日本和韩国。

HSK系列:与其他系列刀柄不同,HSK刀柄的锥度为1:10,不但刀柄的锥面与机床主轴孔锥面接触,而且使刀柄的法兰盘面与主轴面也紧密接触,这种双面接触系统在高速加工、连接刚性和重合精度上均优于传统的刀柄。

这些标准通常根据其适用范围、用途、机床类型以及国际、地区间的差异而有所选择。在选择数控刀具时,重要的是确保刀柄与数控机床的主轴相匹配,以确保系统的稳定性和性能。

图3 不同标准系列的刀柄

知识点2:刀具筒夹及螺帽

刀具筒夹(ElasticCollet Chuck)也称为弹性夹头是一种用于夹持刀具的。它的主要功能是提供可靠的夹持力,确保刀具稳固地安装在数控刀柄上,以便进行精确的切削加工。筒夹由一个圆柱形主体组成,沿其长度有多个狭缝,这些狭缝使夹头能够膨胀和收缩以适应不同的刀具尺寸,并将刀具固定在夹头卡盘内,从而牢固地抓握刀具,为刀具在高速切削过程中提供良好的稳定性。

数控加工行业最为广泛使用的刀具筒夹是ER系列筒夹,源自于德国一家专业生产夹具和刀具系统的公司Regofix,他们于1972年推出了第一套ER筒夹,因其受到业内广泛应用而成为了行业标准之一。ER系列筒夹适用于加工中心或车削中心中使用圆柄切削刀具的加工场合,例如钻孔、铣削、攻丝、铰孔和镗孔。ER筒夹有许多特点:卓越的夹持力、适用尺寸范围广、优异的同心度、快速换刀及通用性,但是它只适用于圆柱形刀柄的刀具,而不适合软夹头的方形或六角形零件刀柄的刀具。

ER筒夹有不同的型号,最常用的类型是ER16、ER20、ER25、ER32 和 ER40,每种型号可加持的刀具尺寸范围不同,例如ER40可夹持刀具直径范围从3mm至30mm。

图4 ER刀具筒夹及可加持刀具直径范围

除了ER系列的刀具筒夹之外,还有许多其他系列的筒夹,例如TG、OZ、R8、DA、5C系列,每个系列通常设计用于夹持特定范围内的刀具直径。每种类型的筒夹夹头都具有独特的优势,适用于特定应用。制造商在选择适合其需求的夹头卡盘时,需要考虑加工类型、工件或刀具材料、所需的夹持力和换刀频率等因素。

图5 不同标准系列的刀具筒夹

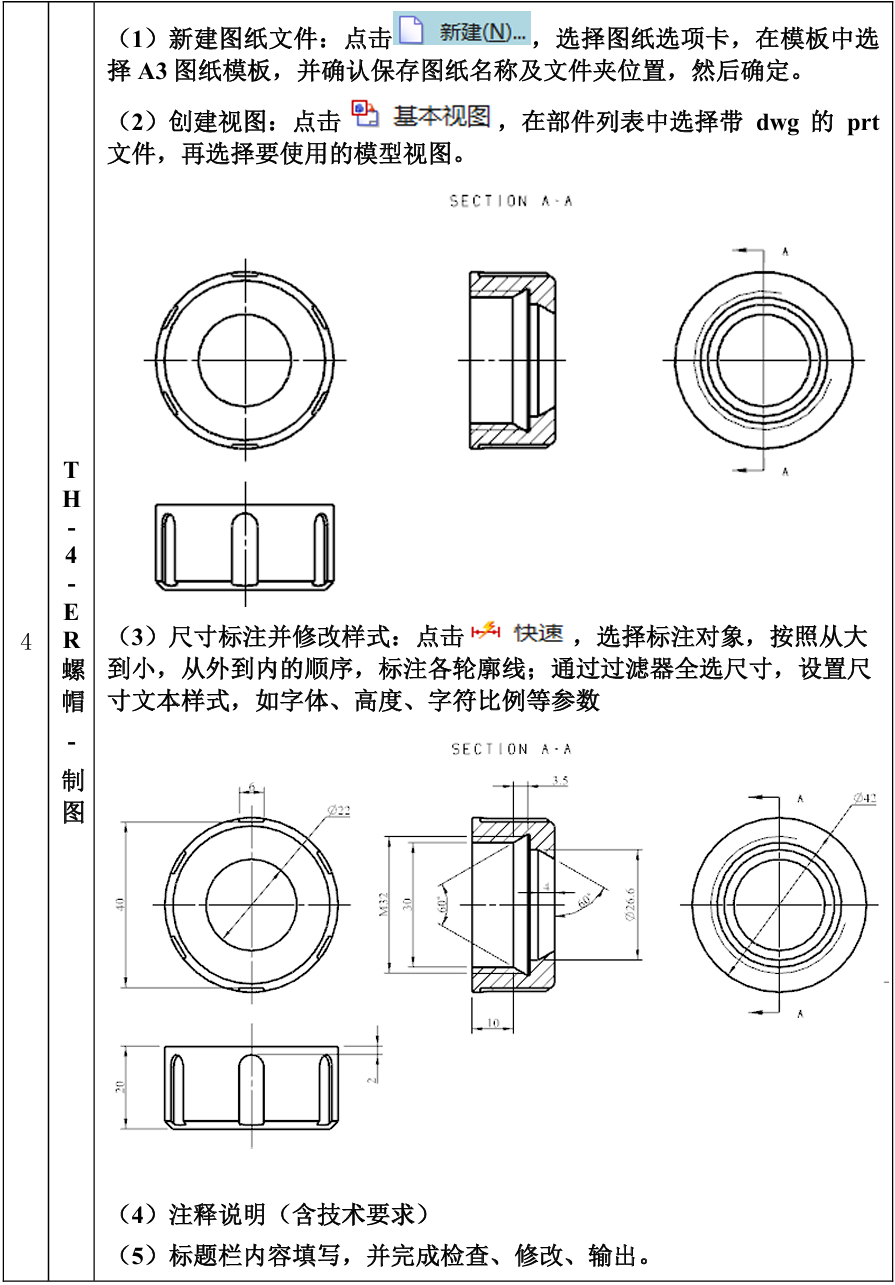

知识点3 尺寸标注样式修改

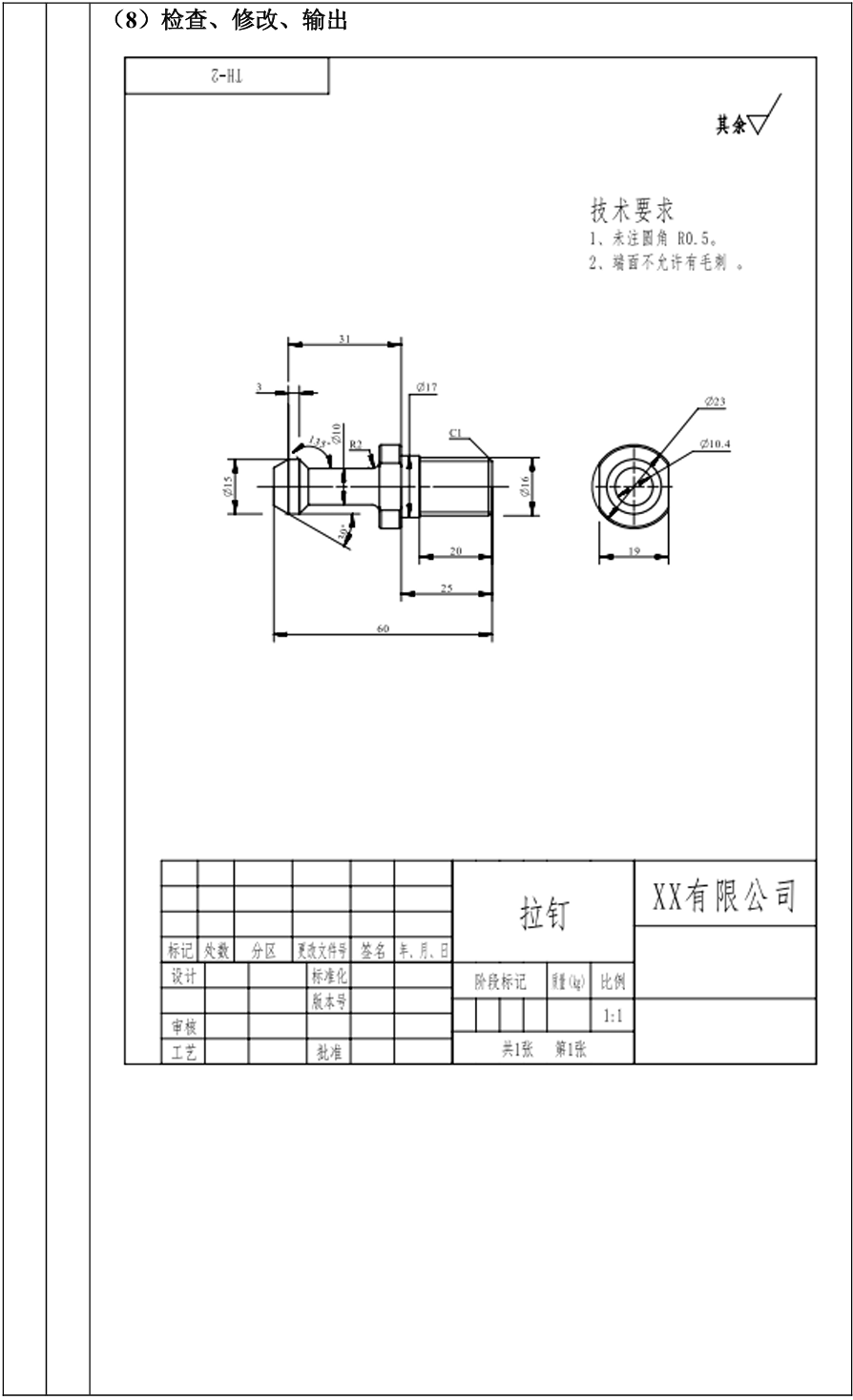

NX制图工作中常出现尺寸样式需要修改的情况,一般分为测量方法修改和其他样式内容修改(包括文字、直线/箭头、前缀/后缀、公差、双尺寸折线、文本等内容),前者只能单独修改,或者可以单独或批量进行修改。

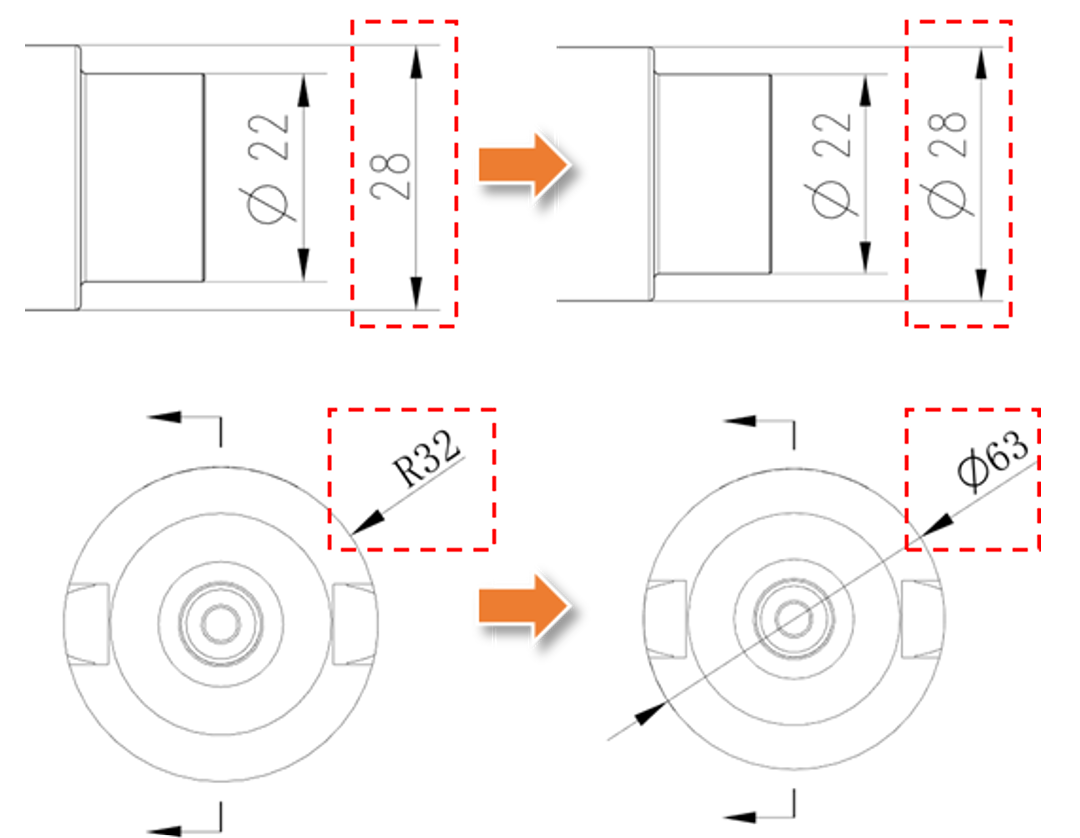

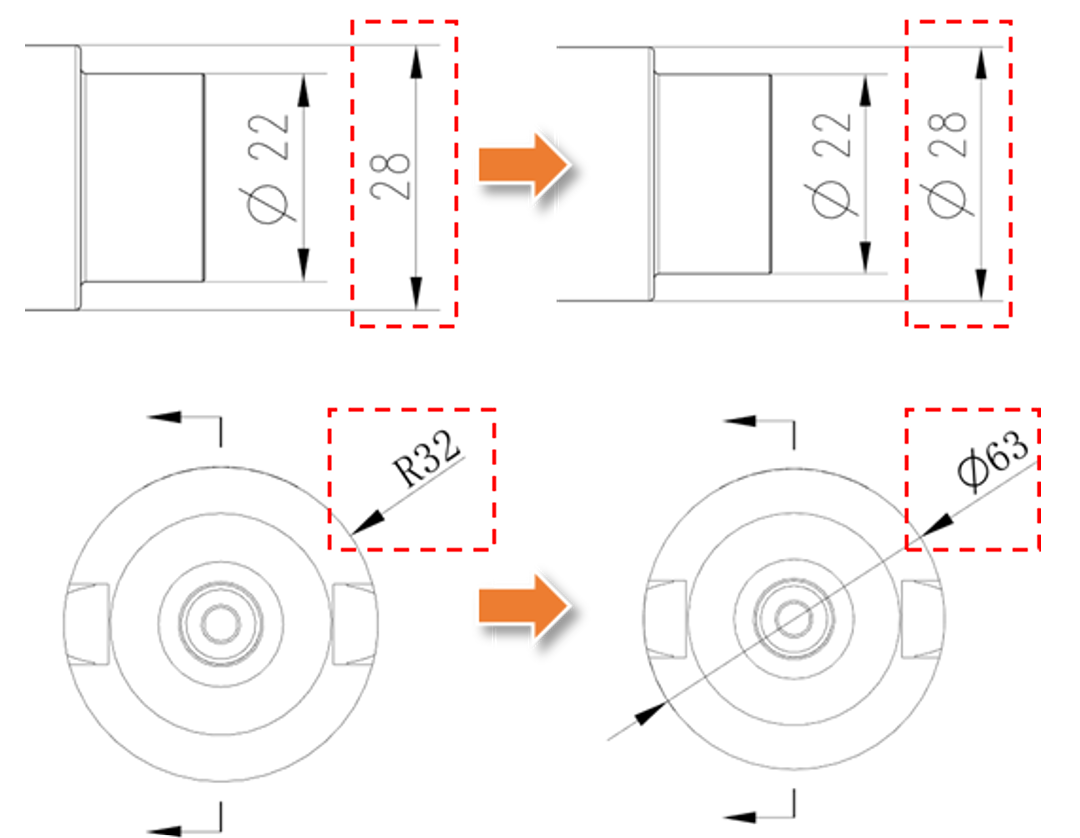

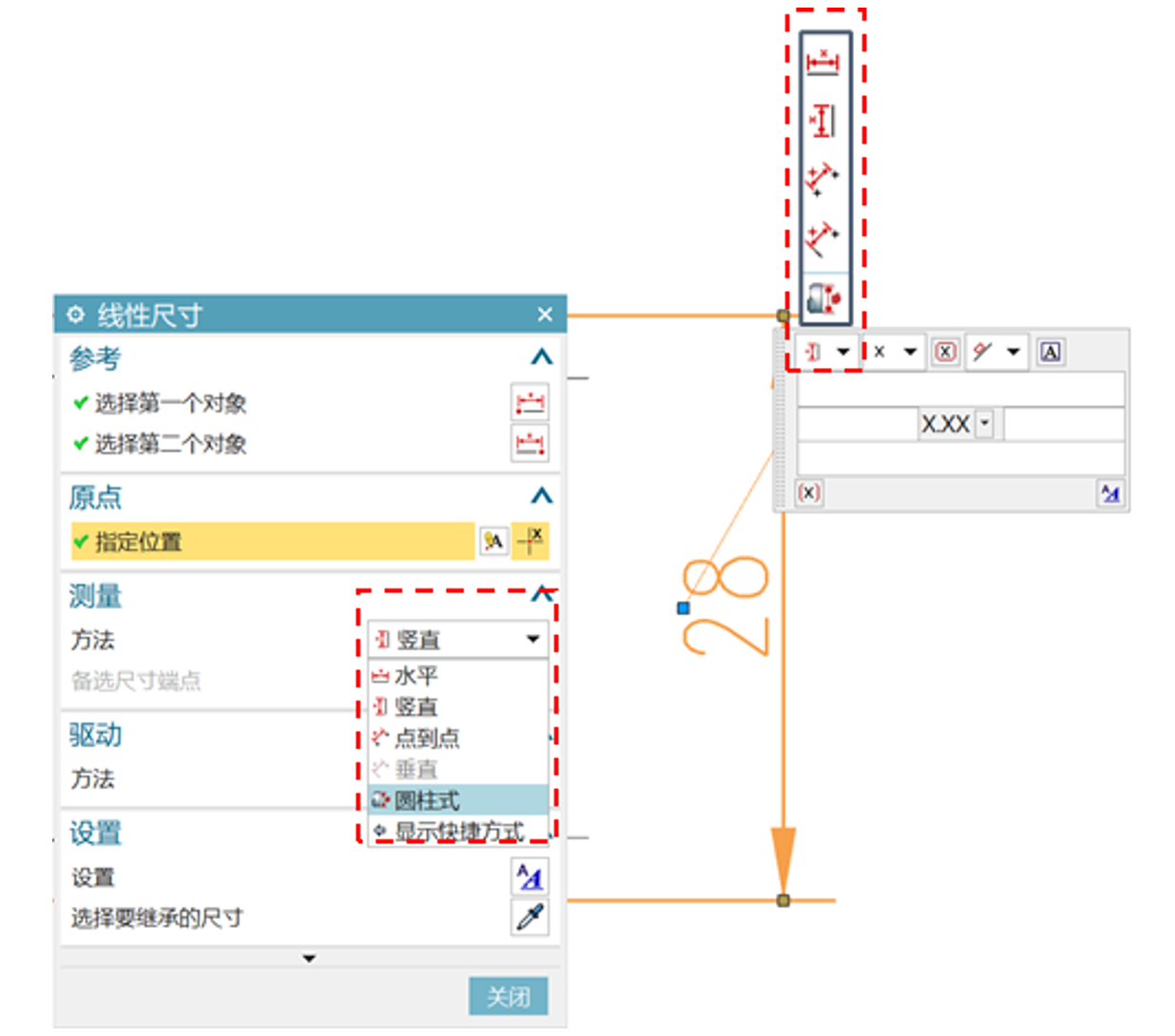

(1)线性尺寸或径向尺寸测量方法修改

常见线性尺寸类型主要包括水平、竖直、点到点、垂直、圆柱式五种测量方法,而径向尺寸则包括半径和直径两种测量方法,每种尺寸类型内测量方法可以根据需要进行更改,如下图所示。

图6 尺寸测量方法修改样例

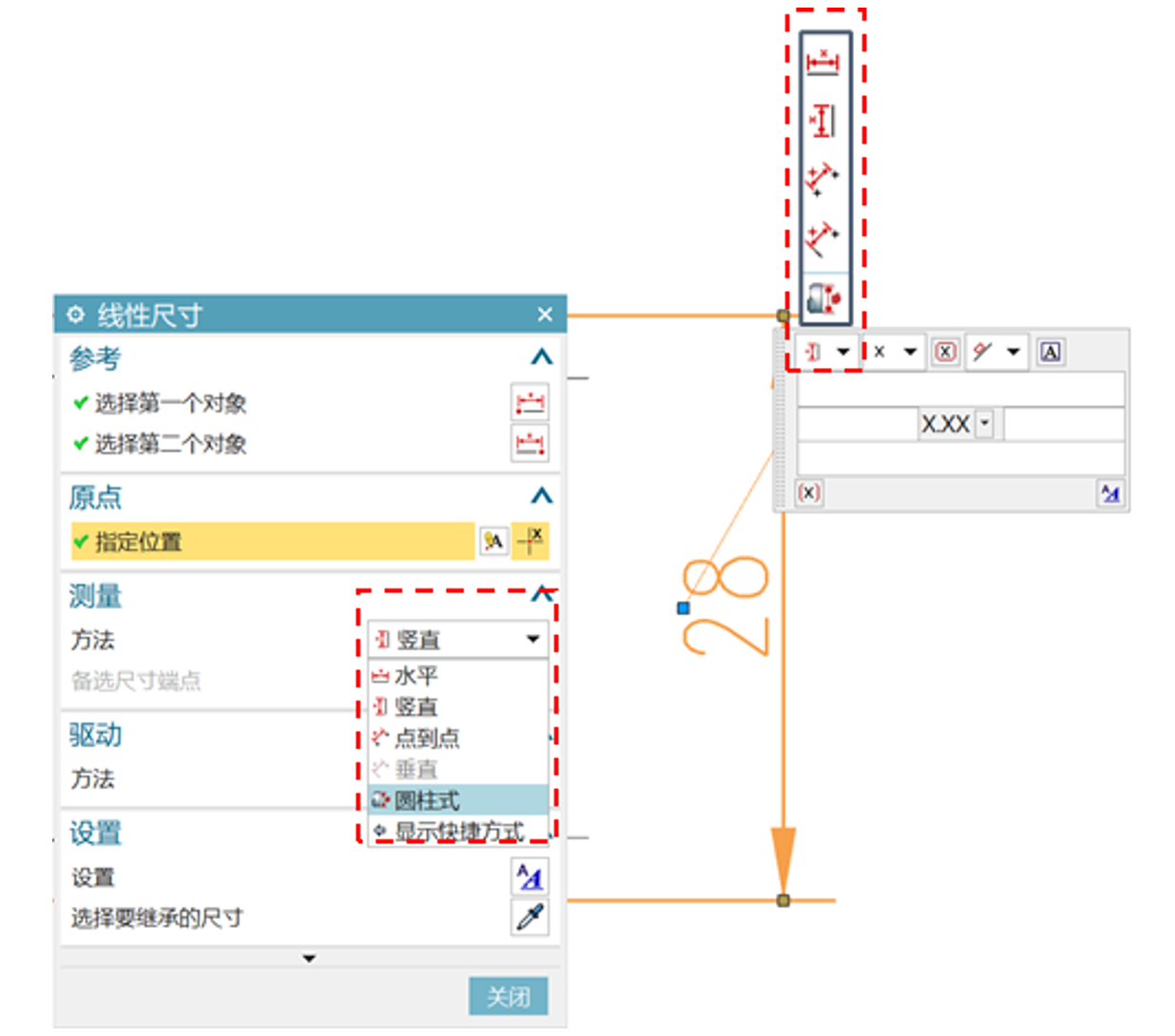

对于同种尺寸类型的不同测量方法的修改,初学者常会删除原有尺寸对象,重新选择具体测量方法再选择标注对象进行标注,而在企业工作中,我们会直接双击原有尺寸进入尺寸创建窗口在测量方法下拉选项中或尺寸快捷窗口中切换对应的方法即可实现需求,例如将竖直尺寸改完圆柱式尺寸,如下图。

图7 尺寸测量方法修改方法

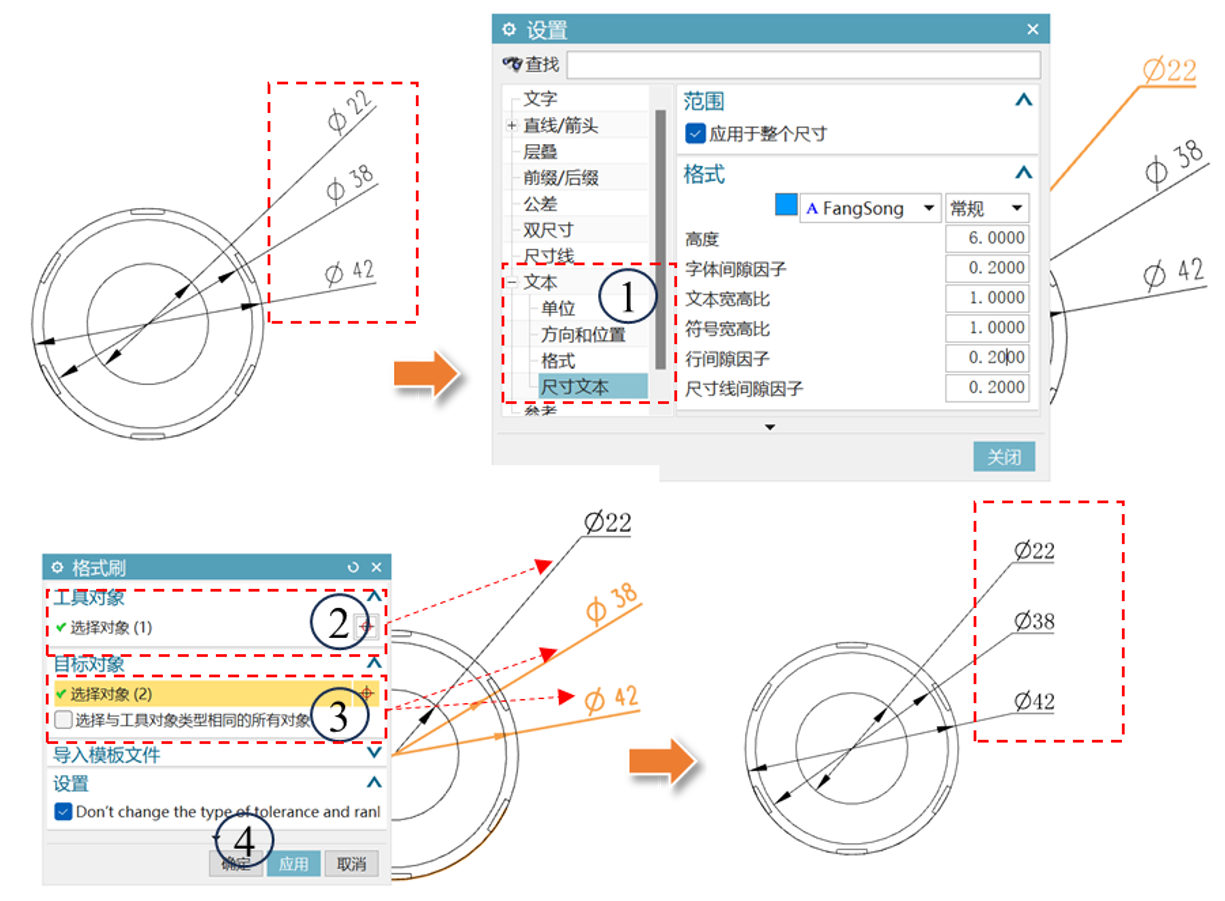

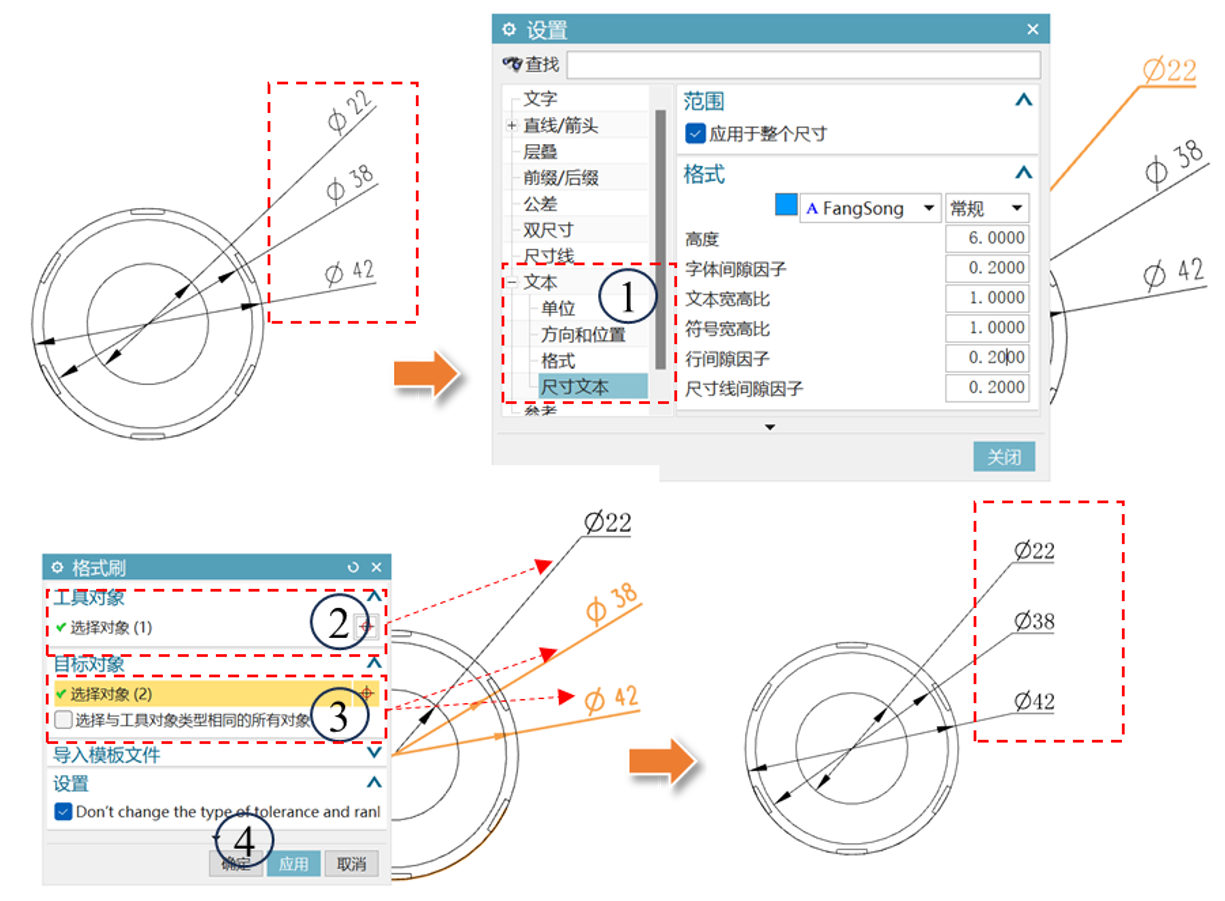

(2)其他样式内容修改

对于尺寸的文字、直线/箭头、前缀/后缀、公差、双尺寸折线、文本等内容样式,在同一图纸页中有些样式内容要求是一样,例如尺寸文本字体格式,如果逐个修改那么将浪费大量时间,特别是尺寸较多的制图工作来说效率更低,因此在企业工作中我们常有两种高效的尺寸样式修改方法:一是全选需要同一修改样式的尺寸对象,通过编辑设置 窗口修改对应的内容即可一次完成所有被选尺寸的样式修改工作;二是先任选待修改样式尺寸的某个尺寸对象进行样式编辑设置

窗口修改对应的内容即可一次完成所有被选尺寸的样式修改工作;二是先任选待修改样式尺寸的某个尺寸对象进行样式编辑设置 ,然后以此尺寸为样板,利用格式刷

,然后以此尺寸为样板,利用格式刷 工具,将其他尺寸快速修改为同一样式。

工具,将其他尺寸快速修改为同一样式。

以第二种方法为例,其主要步骤为:选择某个尺寸之后单击 →进入设置窗口修改对应的内容(如文本方向改为水平线上,尺寸文本改为FangSong)→关闭设置窗口→单击格式刷

→进入设置窗口修改对应的内容(如文本方向改为水平线上,尺寸文本改为FangSong)→关闭设置窗口→单击格式刷 工具→分别设置工具对象和目标对象→确定关闭窗口即可看到目标尺寸样式更改的结果。

工具→分别设置工具对象和目标对象→确定关闭窗口即可看到目标尺寸样式更改的结果。

图8 尺寸样式快速修改方法

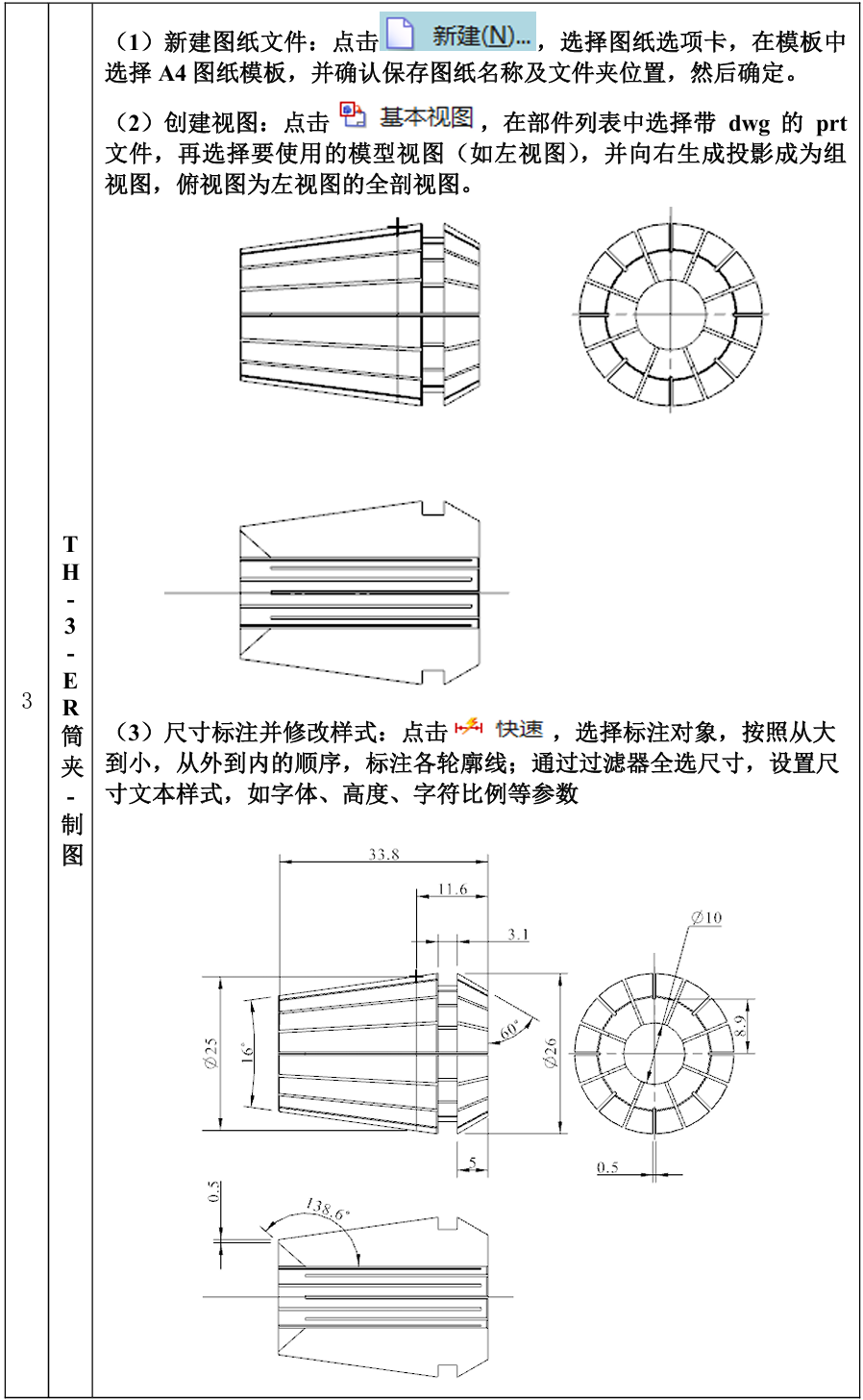

知识点4 剖面线

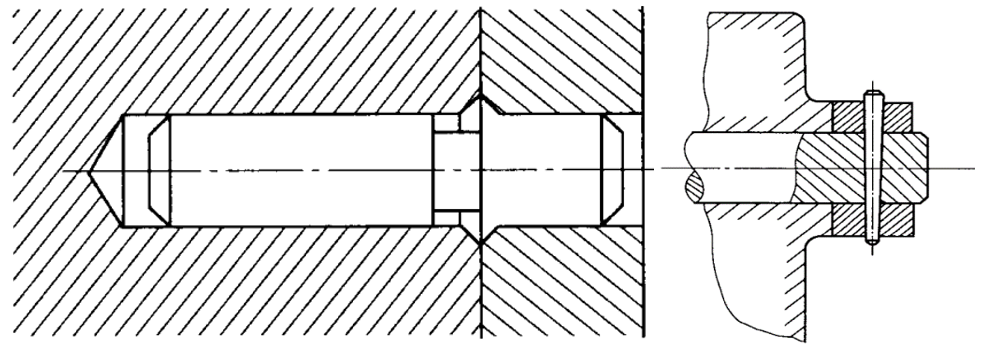

剖面线常见于剖视图或断面图,主要用于表达物体内部结构或隐藏部分的图形符号,剖面线通常由一系列平行的细线组成,这些线条可以是实线、虚线或者点划线,具体取决于剖面线的类型。例如,实线剖面线表示材料的连续部分,而虚线剖面线可能表示材料的去除部分。

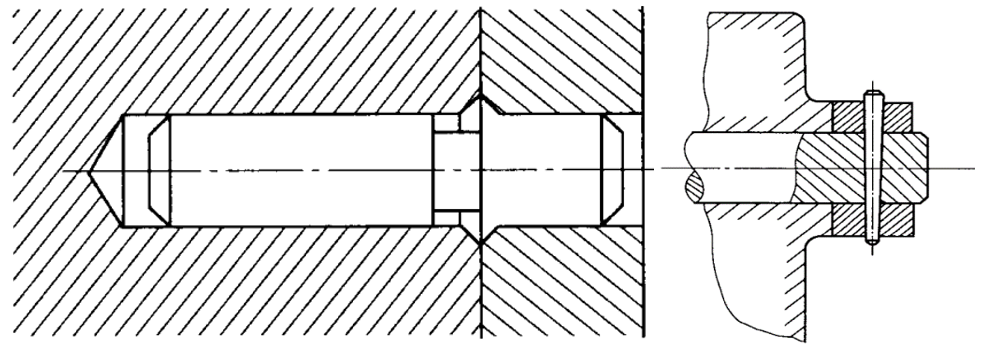

通常表示金属材料剖面符号的剖面线,为一组间隔相等、方向相同且与水平成45°的平行细实线。同一零件的所有剖面图形上,剖面线方向及间隔要一致。在装配图中,相邻金属零件的剖面线的倾斜方向应相反,或方向一致而间隔不等,如下图所示。

图9 剖面线应用示例

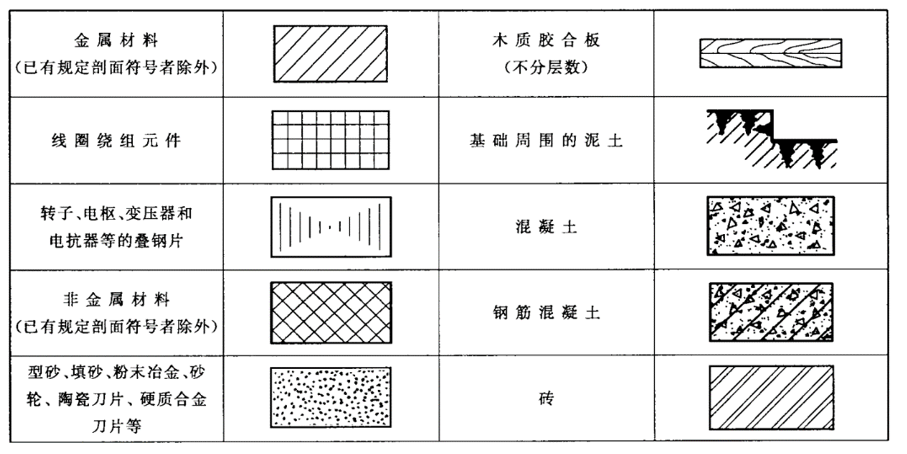

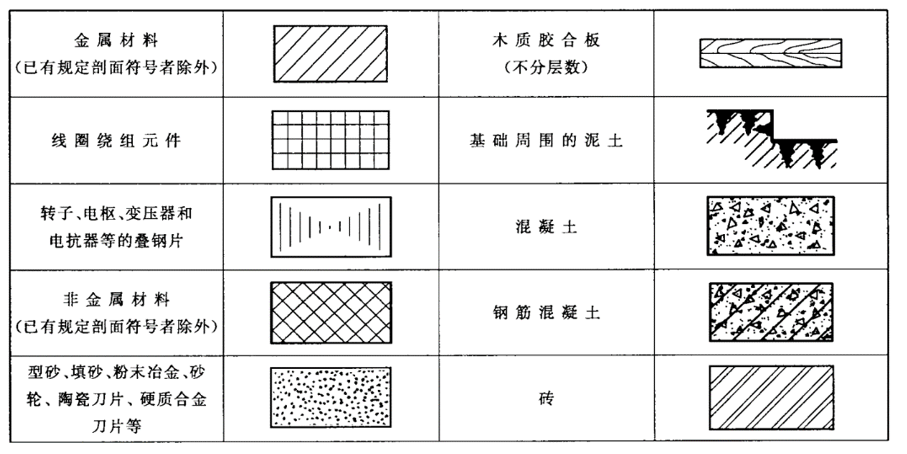

依据国标GB/T 4457.5-2013《机械制图剖面区域的表示方法》,在机械行业常用的是金属和非金属的剖面符号。

图10 剖面线符号类型

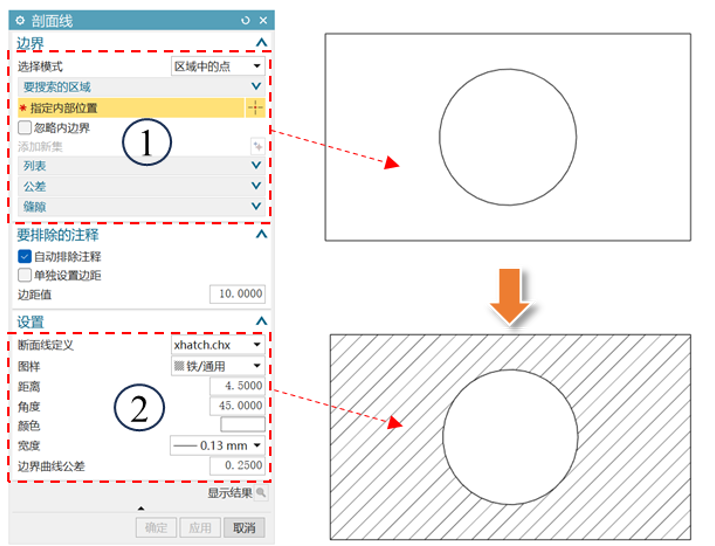

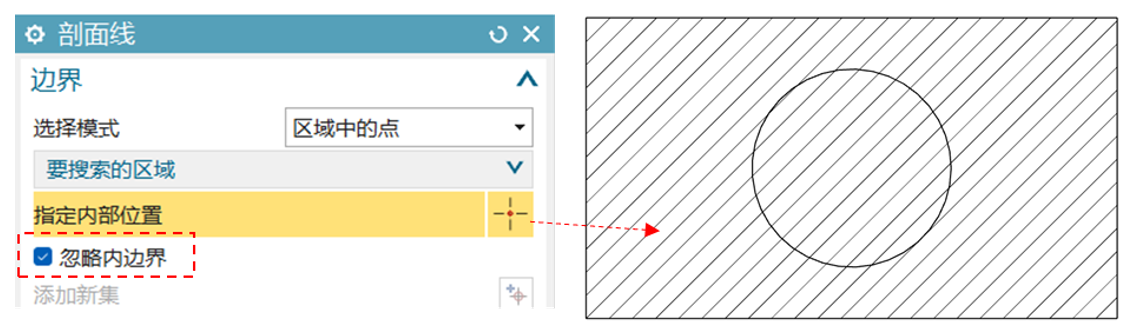

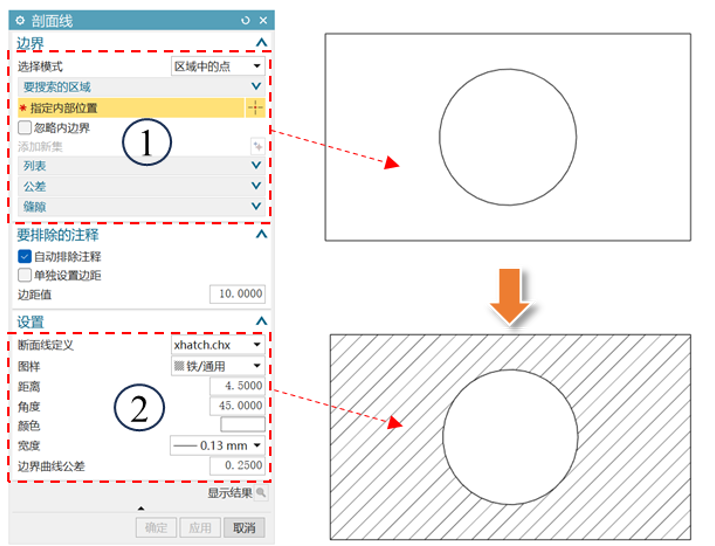

根据以上规则,我们在绘制剖面线时,要先确定剖切区域,然后根据视图比例和需求选择合适的剖面符合类型及对应的角度、间隔。NX制图的剖面线工具 ,可以快速指定填充区域和填充图样,其一般使用步骤为:选择剖面线区域(默认选择模式为区域中的点,单击剖面线区域内任意位置,软件会自动判断该区域的边界范围,注意高亮橙色边界线)→点击预览即可查看剖面线→剖面线范围和样式(可根据需要设置填充图样、距离、角度、颜色、宽度等参数)→确定关闭窗口或应用继续完成其他剖面线创建。

,可以快速指定填充区域和填充图样,其一般使用步骤为:选择剖面线区域(默认选择模式为区域中的点,单击剖面线区域内任意位置,软件会自动判断该区域的边界范围,注意高亮橙色边界线)→点击预览即可查看剖面线→剖面线范围和样式(可根据需要设置填充图样、距离、角度、颜色、宽度等参数)→确定关闭窗口或应用继续完成其他剖面线创建。

图11 剖面线创建操作步骤

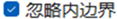

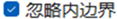

知识提点:如果相邻金属零件的剖面线的倾斜方向要设置相反方向,可直接在角度数值前输入负号“-”即可;另外,对于有内部交叉边界的区域,如果要全部填充同样的剖面线,可在点选区域之前,先设置 ,即可自动以所在区域的最大边界范围进行剖面线填充

,即可自动以所在区域的最大边界范围进行剖面线填充

图12 快速选择最大填充区域

“一份耕耘、一分收获!”,相信你在前面的工作实施中付出的诸多努力,会带来丰富的收获,当然你也遇到了许多考验,请你根据下面的任务报告书呈现你的工作成果,并对工作过程中困扰你的问题(如:产品分析问题、特征操作错误等)进行总结,为下次更好的完成任务做好准备。

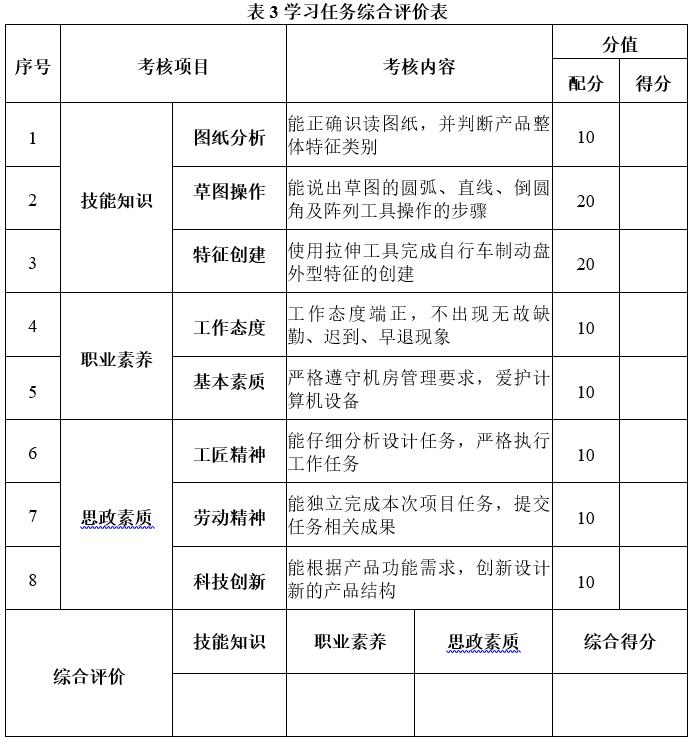

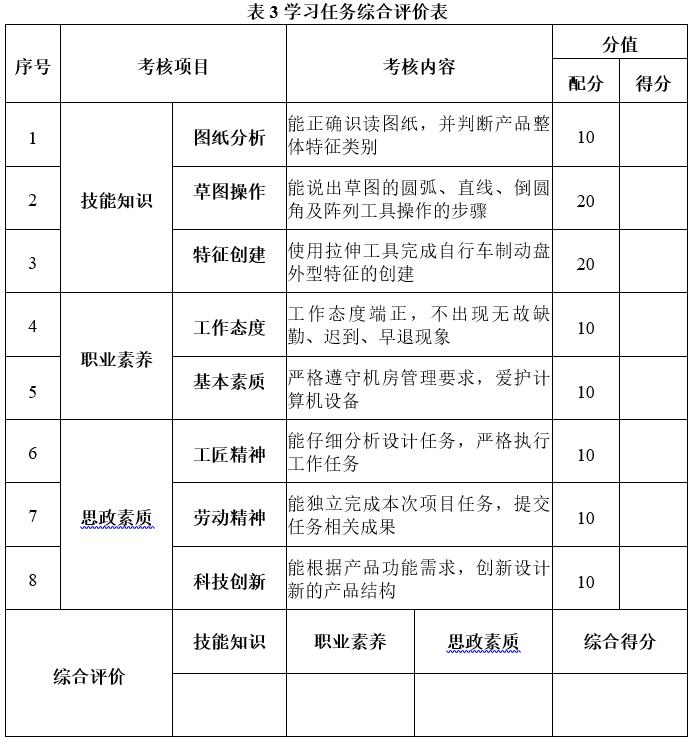

专业技能、职业素养和思政素质是一个人职业生涯成败的关键因素,本次工作任务的评价按照学习任务综合评价表的内容进行,请你按照表中的评价条目及标准客观地完成对自己和其他同学的任务评价。

“评价不是为了证明,而是为了改进”,希望你能通过评价发现自己的优劣势,在以后的工作中不断改进,成为“更好的自己”。

任务总结:

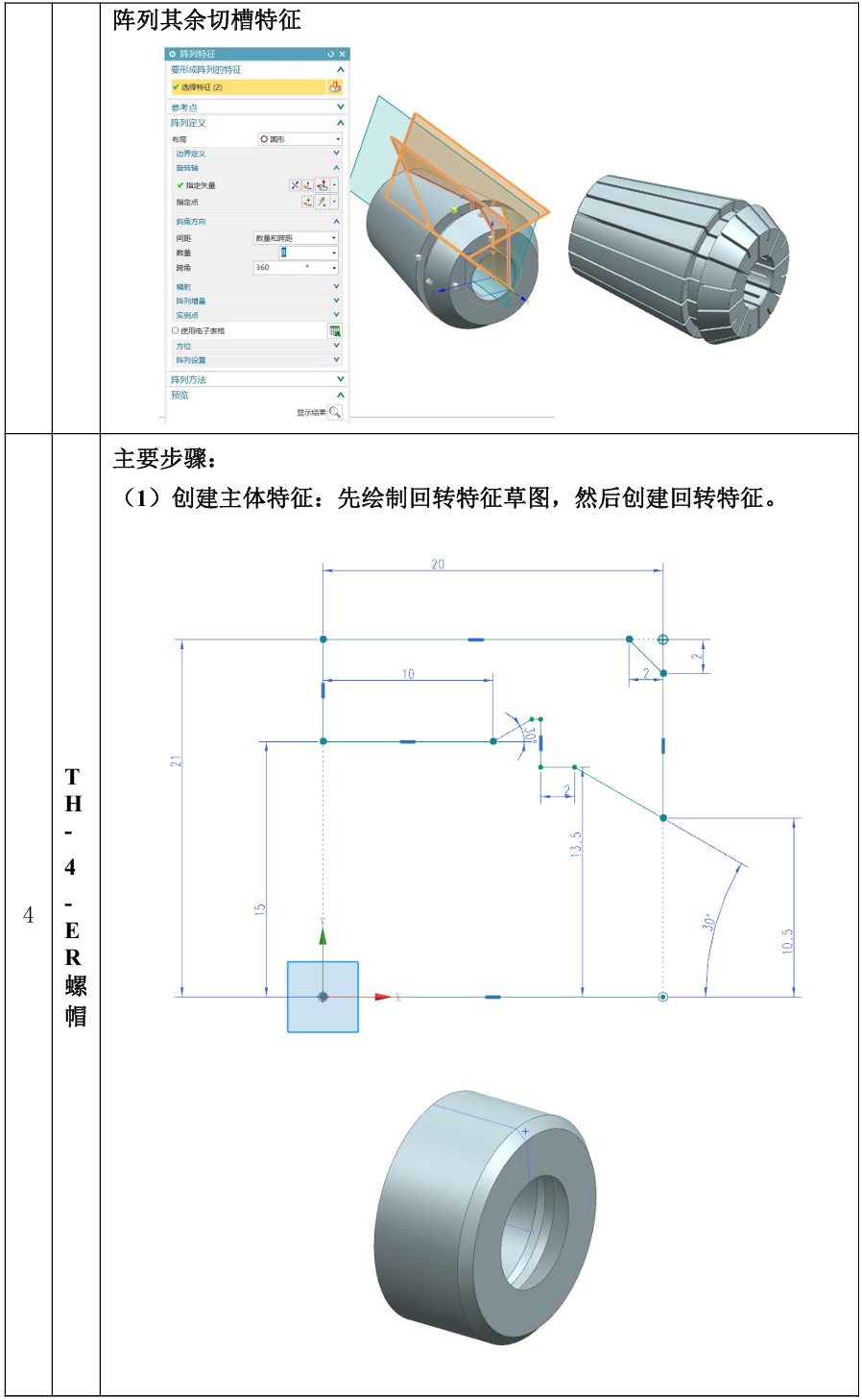

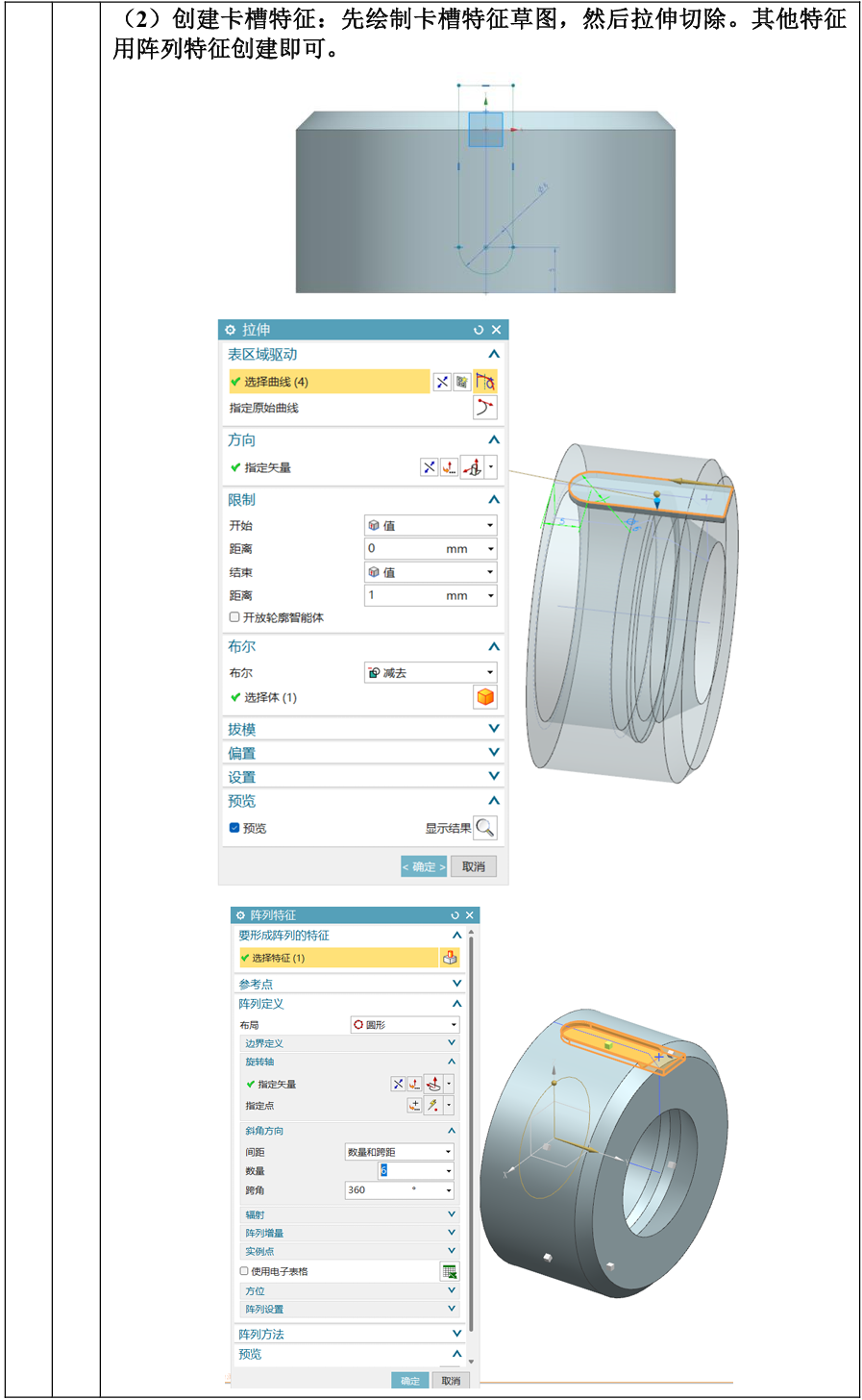

阵列特征

本次建模任务的产品对象为弹性联轴器,其外形结构基本都为板式结构,要先创建其主要特征,再创建其他特征。

项目技能导图

你的经验总结(可在下面增加你的总结内容)

拓展任务:

“学无止境,挑战自我”,请根据本次所学知识和技能,完成以下拓展任务。

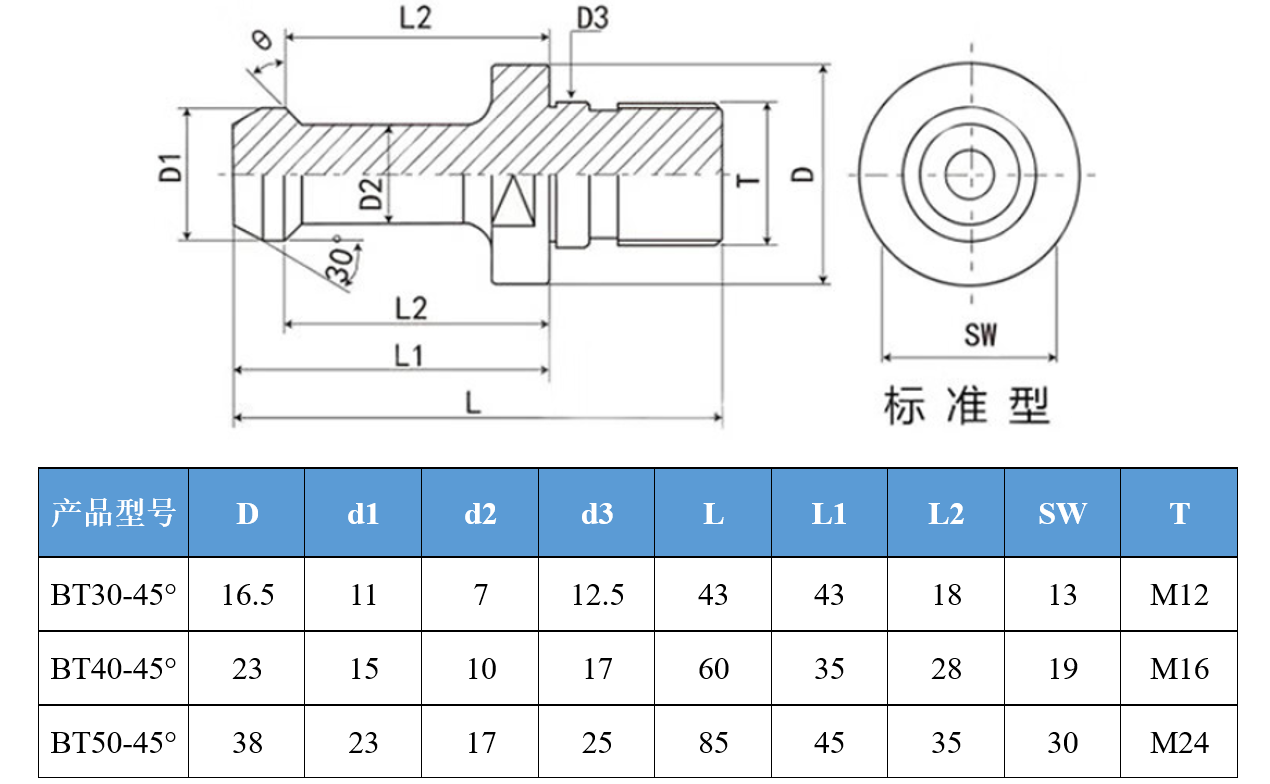

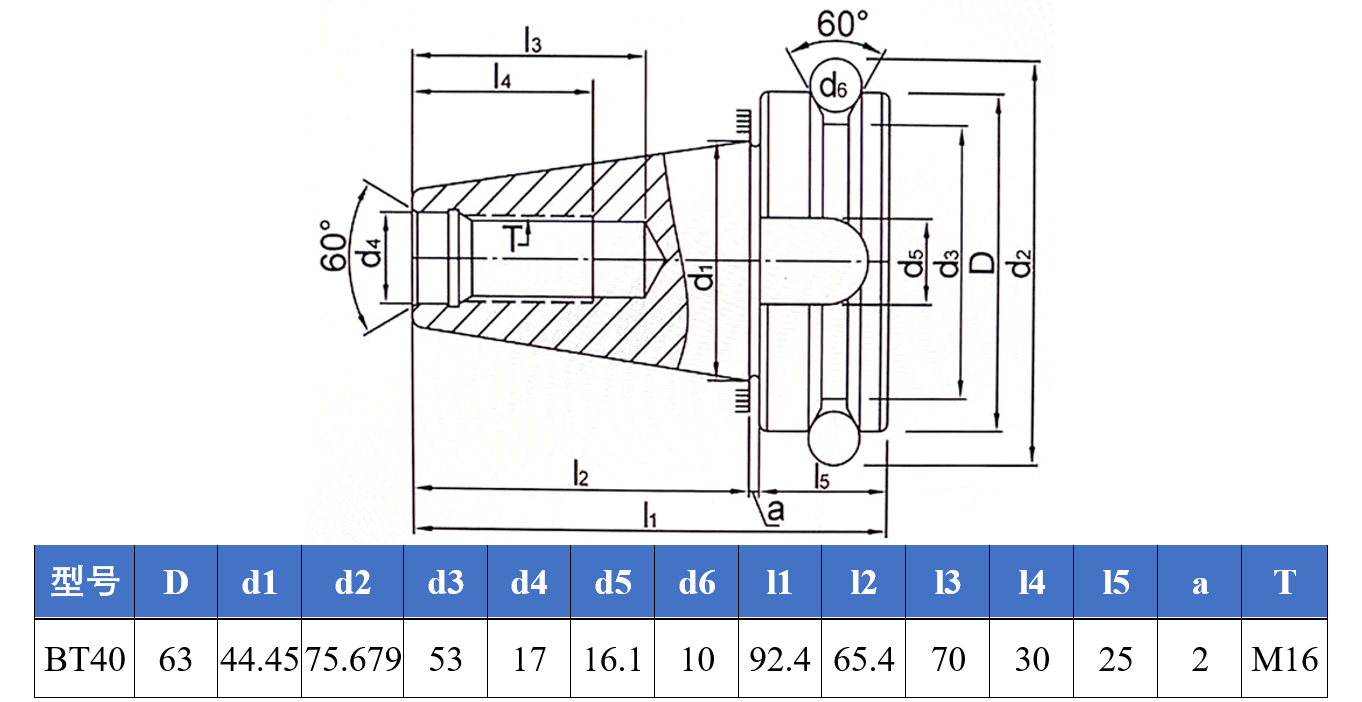

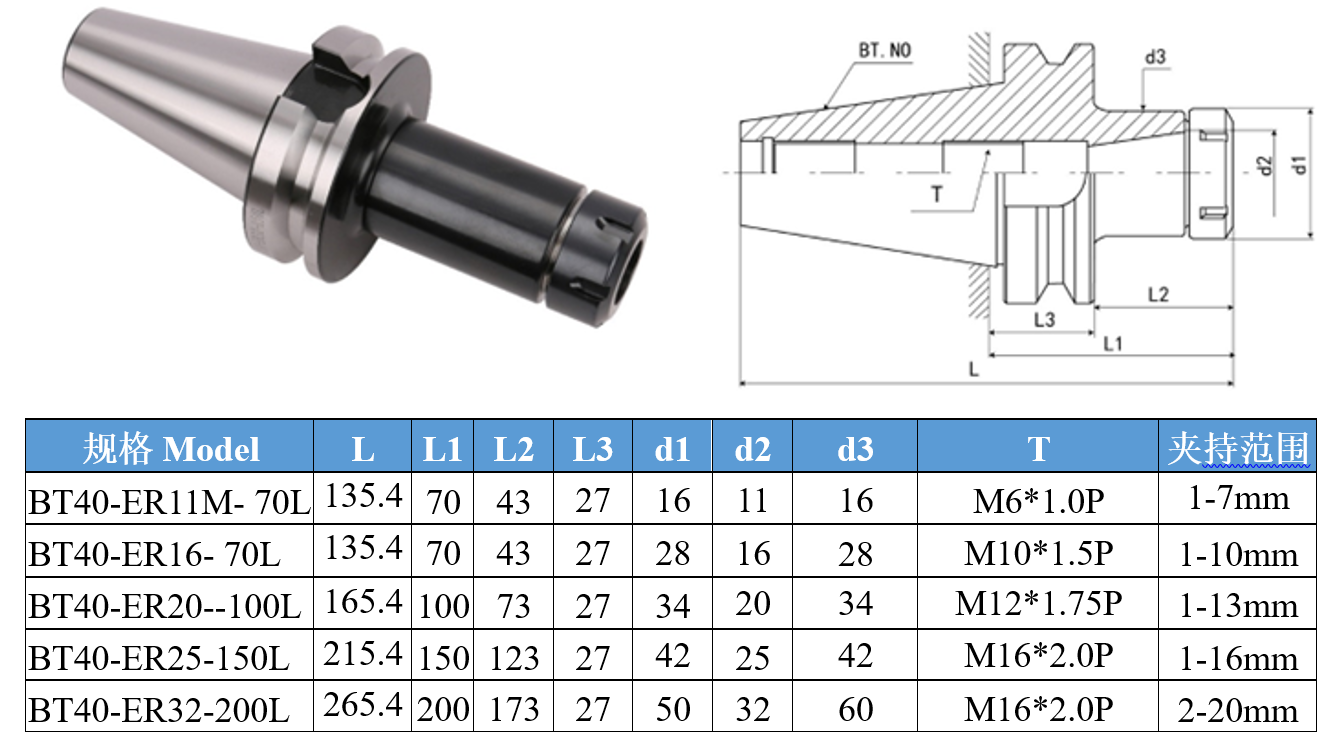

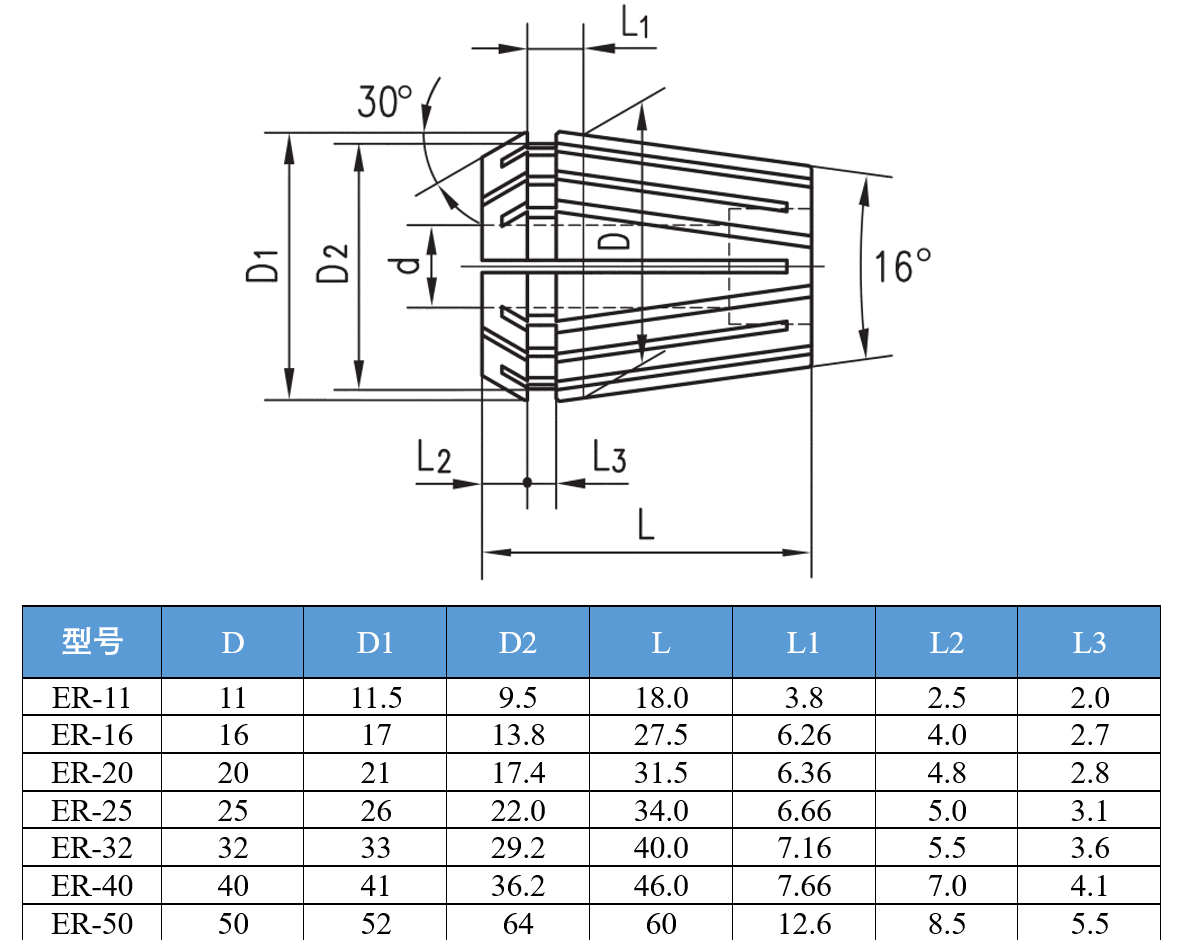

为满足市场潜在用户的需求,数控刀具厂家需要设计制作标准系列化的刀具系统产品,通过不同尺寸规格的零件组合能满足不同的使用场景需要(如机床类型、加持刀具尺寸、加工对象等不同需求),请结合本次项目任务的经验,参考下面提供的资料(产品样式和规格标准),合理制定计划,分工协作完成某个型号(例如BT40ER32)的数控刀具系统的三维建模、装配与制图工作,并提交设计资料(包括三维模型、渲染效果图、零件图及装配图、相关设计说明等)。

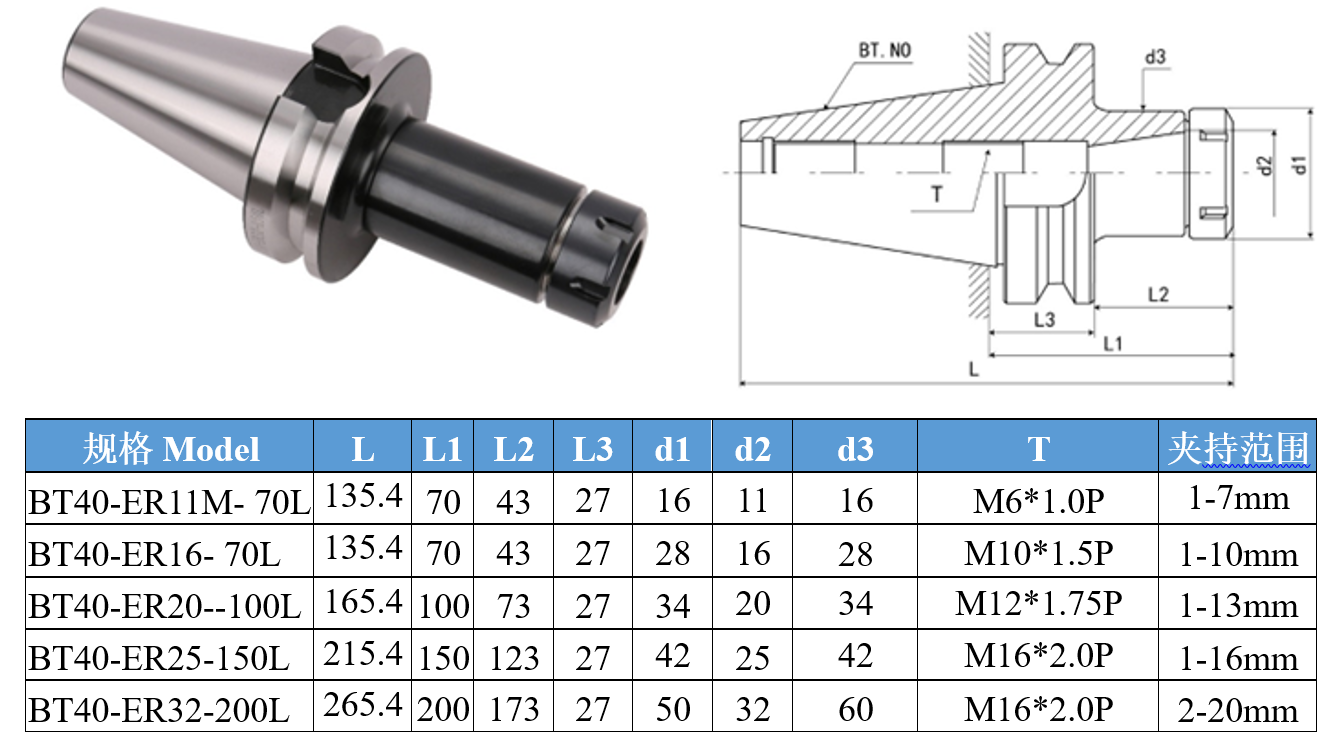

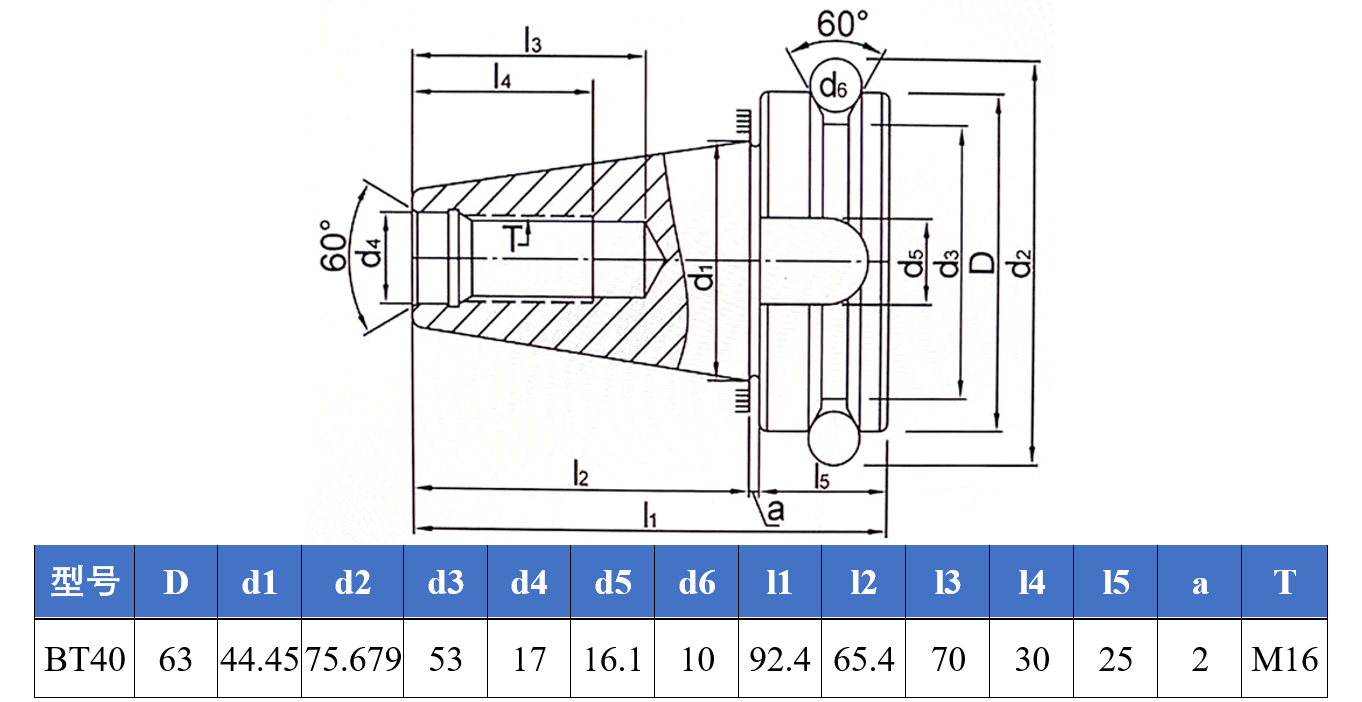

1、BT40刀柄:

2、BT系列刀柄型号尺寸:

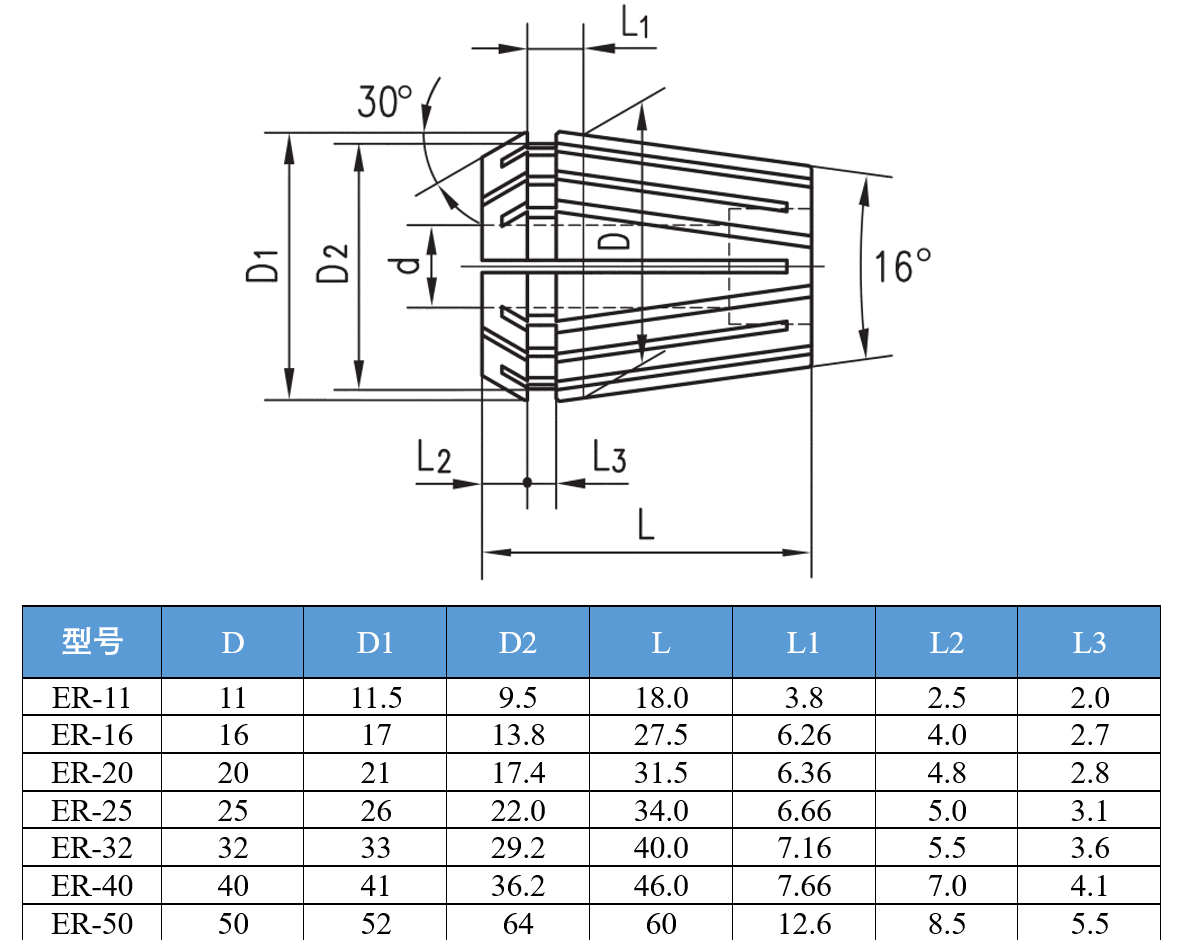

3、ER筒夹系列型号尺寸

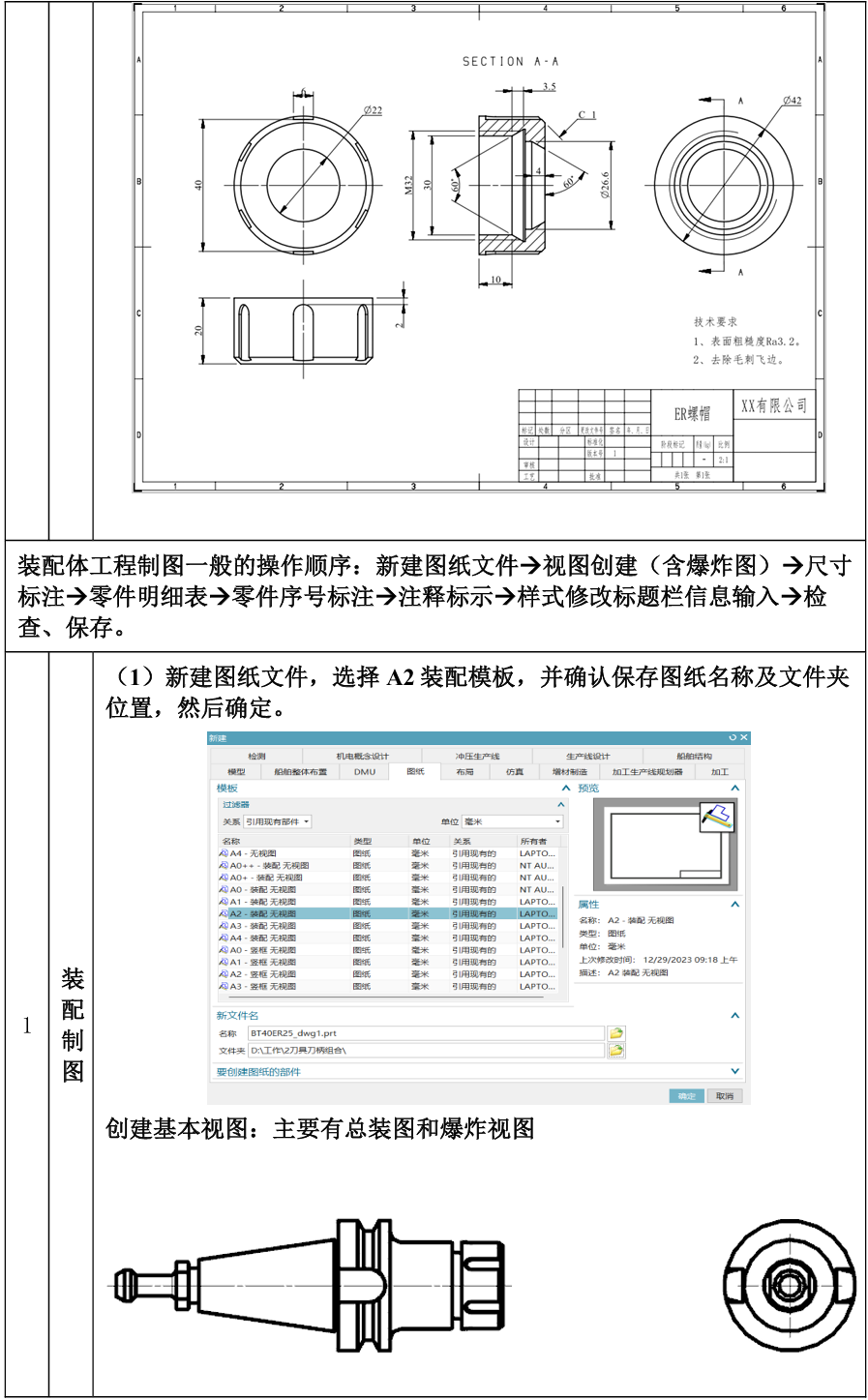

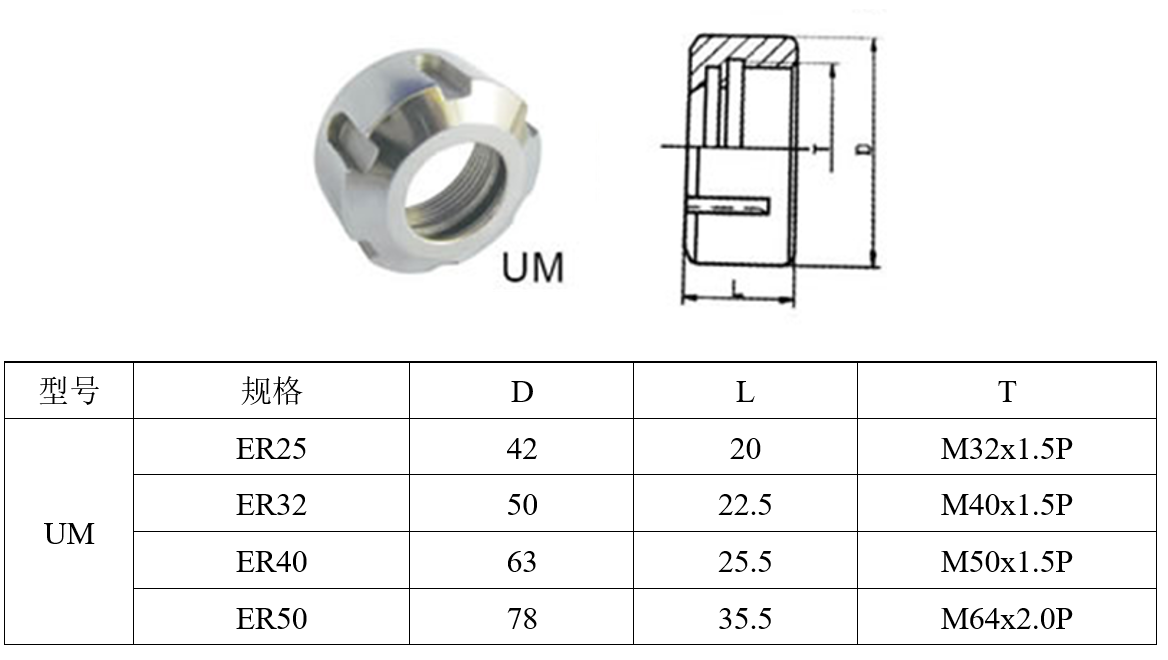

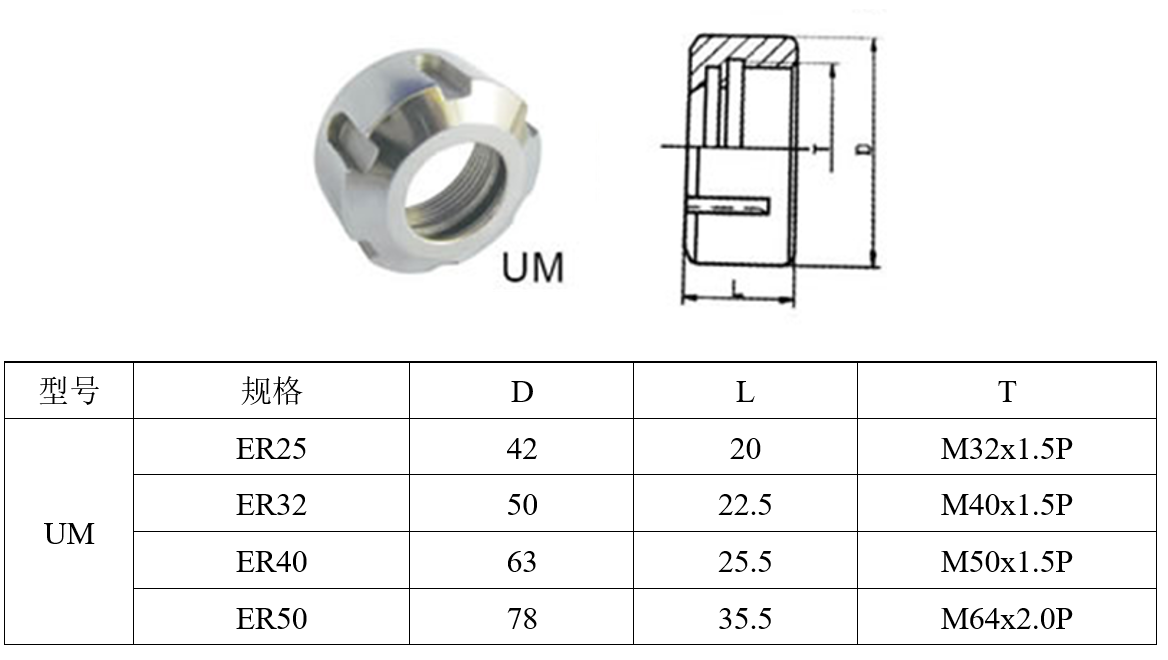

4、ER螺帽系列型号尺寸

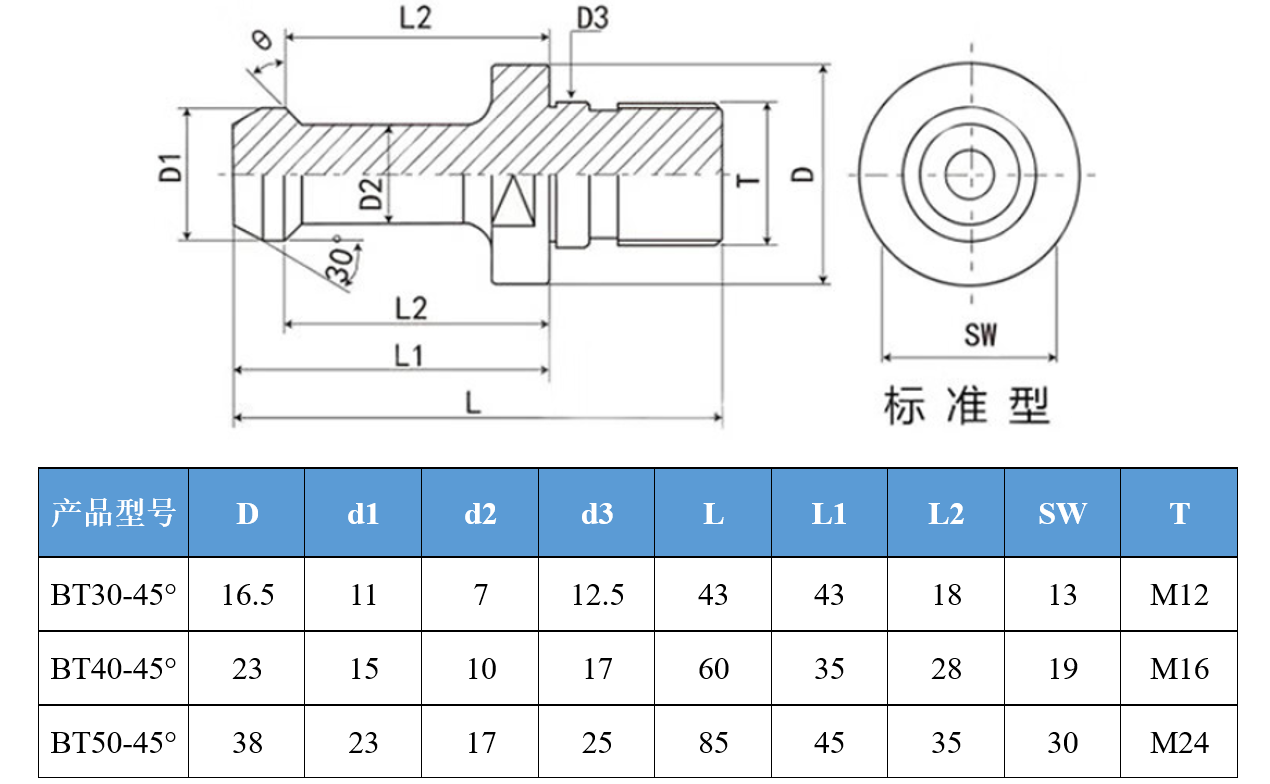

5、BT拉钉系列型号尺寸