任务目标

知识目标

认识需调头加工零件的工艺特点;

掌握调头零件总长的加工方法。

能力目标

能够对调头零件进行工艺性分析;

能够对调头零件进行程序编制;

能够正确运用仿真软件调试程序并仿真加工;

能够正确操作数控车床对调头件进行切削加工;

能够遵守安全操作规程,按照职业道德及文明生产的要求进行实训和生产。

项目任务

加工中,经常遇到装夹一端后不能一次切削完成加工的零件。这时候,我们就要注意确定加工方案时应安排哪一端先加工,并分配好各端的加工内容和工序。

一、任务导入

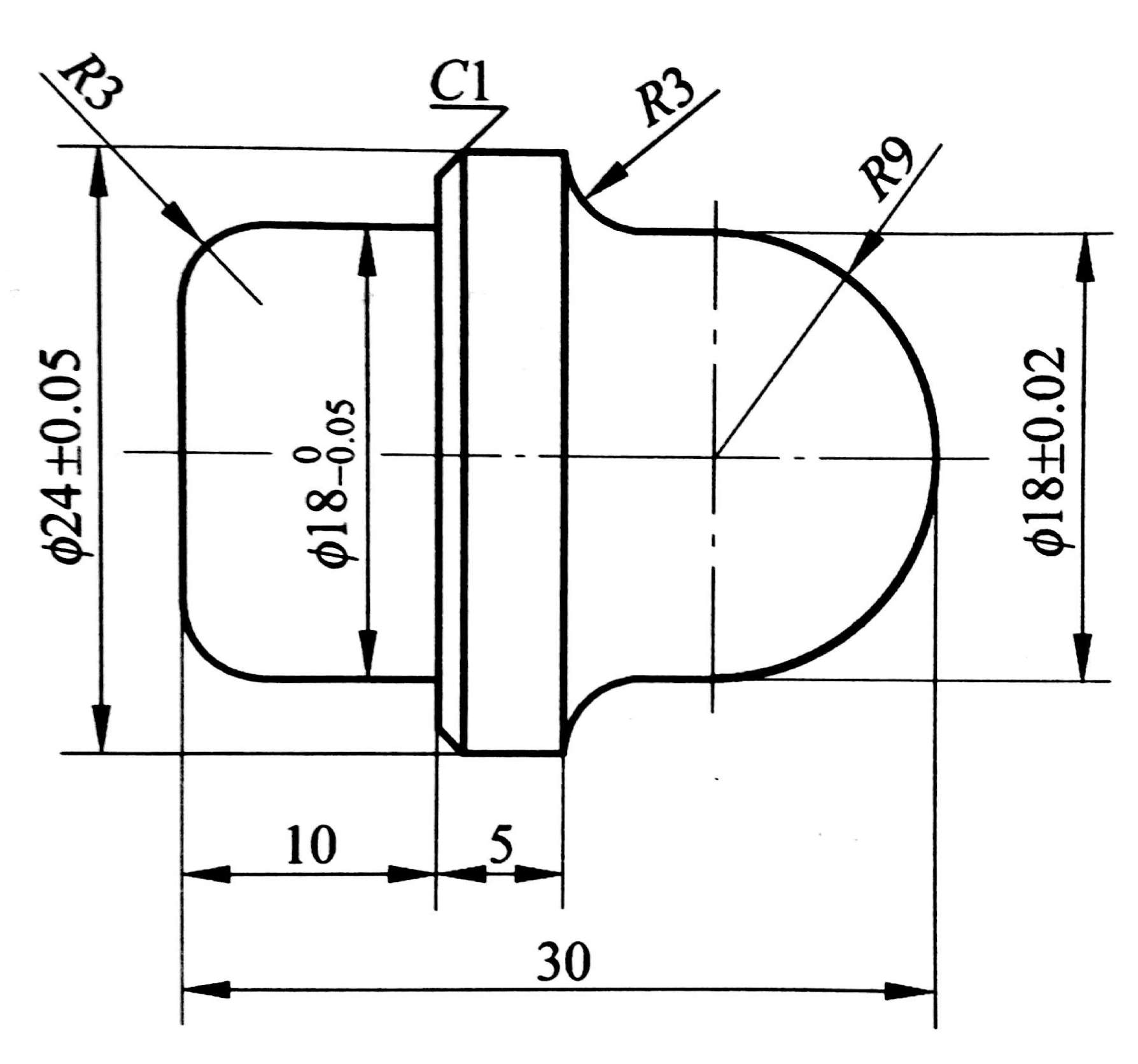

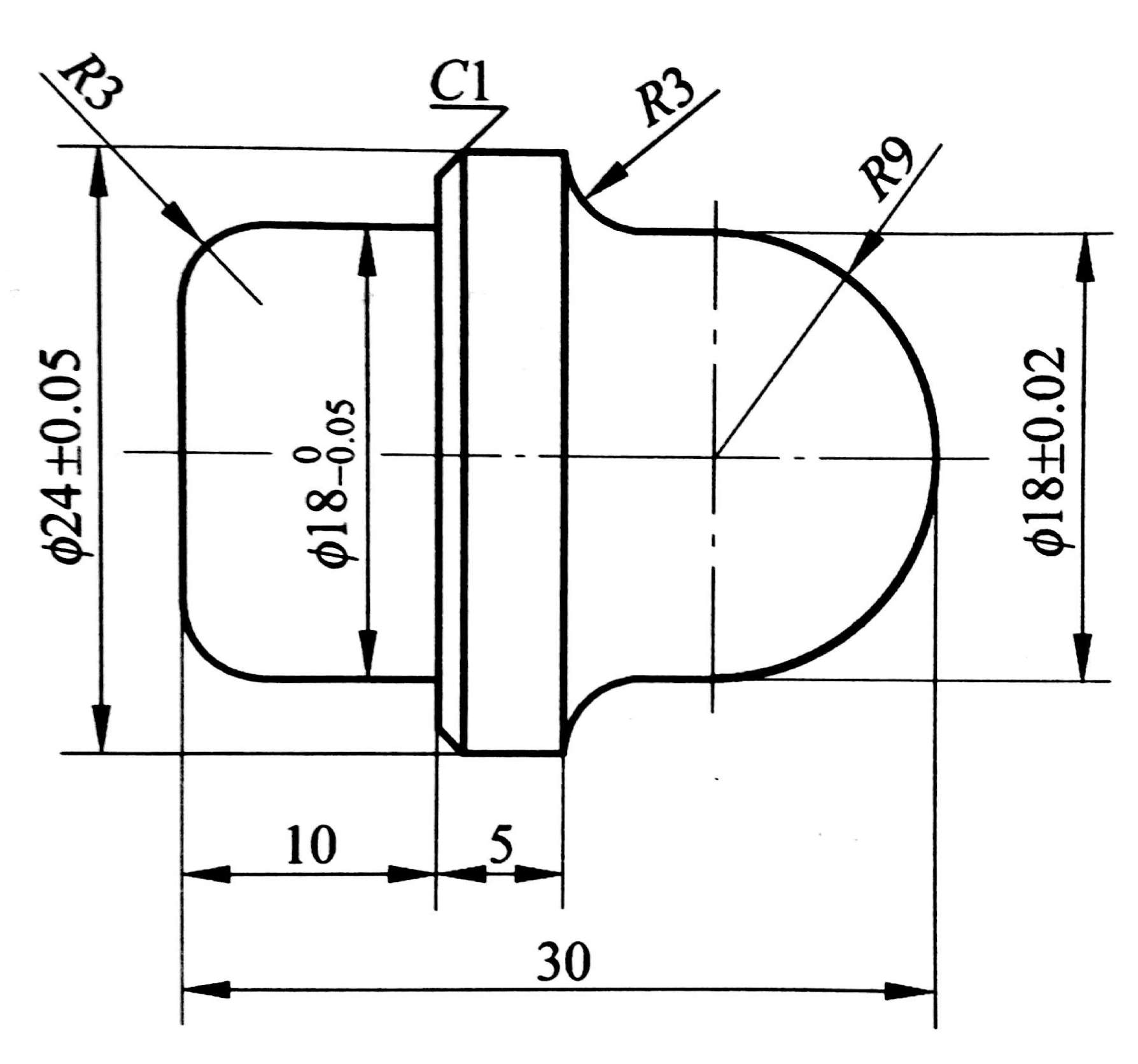

请运用数控车床加工如图7.1所示的零件,毛坯为Φ25X35,材料为45钢。

图7.1 掉头零件一

二、任务要求

1. 请完成该零件的数控加工工艺分析与设计,制订并填写工艺卡片;

2. 编写数控程序,并进行零件的加工。

实施过程

通过任务分析,我们确定基本加工方案:

1. 根据零件图样要求,选CK6150型卧式数控车床。

2. 根据加工要求,选用1把93°硬质合金外圆车刀,刀号T0100。把刀具在自动换刀刀架上安装好且对好刀,把刀偏值输入相应的刀具参数中。刀具表如下:

表1 刀具卡

产品名称或代号 |

| 零件名称 | 掉头零件一 | 零件图号 |

|

序号 | 刀具号 | 刀具 | 加工表面 | 备注 |

规格名称 | 数量 | 刀长/mm |

1 | T0101

| 930硬质合金 外圆车刀 | 1

|

| 粗、精车端面及各段外圆面 |

|

2 |

|

|

|

|

|

|

编制 |

| 审核 |

| 批准 |

| 年 月 日 | 共 页 | 第 页 |

3. 根据机床性能、相关的手册并结合实际经验确定切削用量,工艺流程和加工工序卡如下:

表2 掉头零件一数控加工工序卡

单位名称 |

| 产品名称或代号 | 零件名称 | 零件图号 |

| 掉头零件一 |

|

工序号 | 程序编号 | 夹具名称 | 加工设备 | 车间 |

|

| 三爪自定心卡盘

| CK6150 |

|

工步号 | 工步内容 | 刀 具 号 | 刀具 规格 /mm | 主轴 转速 /(r/min) | 进给 速度 /(mm/r) | 检测

工具 | 备 注 |

1 | 夹持右端,粗车左端面至总长33mm | 01 | 930硬质合金外圆车刀 | 500 | 0.1 | 游标卡尺 |

|

2 | 粗车左端面及外圆,R3圆弧、Φ18、C1倒角、Φ24,留0.5mm精车余量 | 01 | 930硬质合金外圆车刀 | 500 | 0.3 | 游标卡尺 |

|

3 | 精车左端面及外圆,R3圆弧、Φ18、C1倒角、Φ24至尺寸 | 01 | 930硬质合金外圆车刀 | 800 | 0.08 | 游标卡尺 |

|

4

| 掉头装夹,保证30.3mm总长,车平右端面 | 01 | 930硬质合金外圆车刀 | 300 | 0.1 | 游标卡尺 |

|

5

| 粗车右端外圆及R9、Φ18、R3,直径方向留0.5mm精车余量,轴向保留0.3mm精车余量 | 01 | 930硬质合金外圆车刀 | 500 | 0.3 | 游标卡尺 |

|

6

| 精车右端外圆及R9、Φ18、R3至尺寸要求 | 01 | 930硬质合金外圆车刀 | 800 | 0.08 | 游标卡尺 |

|

编制 |

| 审核 |

| 批准 |

| 年 月 日 | 共 页 | 第 页 |

4. 确定重要的位置点

加工左端时,确定以工件的右端面与轴心线的交点O为工件原点,建立工件坐标系;加工右端时,确定以工件的右端面与轴心线的交点O’为工件原点,建立工件坐标系。采用手动试切对刀方法,分别将两次建立的工件坐标系原点作为对刀点。假设换刀点设置在该次加工时工件坐标系下X100、Z100处,数控加工工序卡如表2-2所示。

5. 基点运算

采用绝对尺寸编程,基点值按零件标注的平均值计算。

6.程序编制

零件加工程序编制清单如下:

左端程序 | 注释 |

O0701 N0010 G97 G99; N0020 S300 M03; N0030 T0101; N0040 G00 X30.0 Z0.0; N0050 G01 X-0.1 F0.1; N0060 G00 Z2.0; N0070 X30.0; N0080 G71 U2.0 R0.5; N0090 G71 P100 Q170 U0.5 W0.3 F0.3 S500; N0100 X0.0; N0110 G01 X12.0; N0120 G03 X18.0 Z-3.0 R3.0; N0130 G01 Z-10.0; N0140 X22.0; N0150 X24.0 W-1.0; N0160 W-5.0; N0170 X25.0; N0180 G70 P100 Q170 F0.08 S800; N0190 G00 X100.0 Z100.0; N0200 M05; N0210 M30; | 程序名 主轴恒转速,每转进给 主轴正转,300r/min 换l号车刀,1号刀补 快速移动刀具定位 粗车端面,进给速度0.1 mm/r 指定循环起点 粗车外圆

精车外圆 快速移动刀具定位 停主轴 程序结束 |

右端程序 | 注释 |

O0702 N0010 G97 G99; N0020 S300 M03; N0030 T0101; N0040 G00 X30.0 Z0.0; N0050 G01 X-0.1 F0.1; N0060 G00 Z2.0; N0070 X30.0; N0080 G71 U2.0 R0.5; N0090 G71 P100 Q140 U0.5 W0.3 F0.3 S500; N0100 X0.0; N0110 G03 X18.0 Z-9.0 R9.0; N0120 G01 Z-12.0; N0130 G02 X24.0 Z-15.0 R3.0; N0140 X25.0; N0150 G70 P100 Q140 F0.08 S800; N0160 G00 X100.0 Z100.0; N0170 M05; N0180 M30; | 程序名 主轴恒转速,每转进给 主轴正转,300r/min 换l号车刀,1号刀补 快速移动刀具定位 粗车端面,进给速度0.1 mm/r 指定循环起点 粗车外圆

精车外圆 快速移动刀具定位 停主轴 程序结束 |

7.仿真加工

插入仿真加工视频

8.机床加工

(1)准备工作:

1)刀具正确安装在刀架上;

2)毛坯正确安装在机床三爪卡盘上,保证生出长度大于20mm;

3)正确摆放所需工具、量具;

(2)程序输入与编辑:

1)程序输入与编辑;

2)程序图形校验及修改;

(3)车削加工:

1)对刀操作;

2)自动加工。

9. 零件检测

扩展案例

一、案例任务

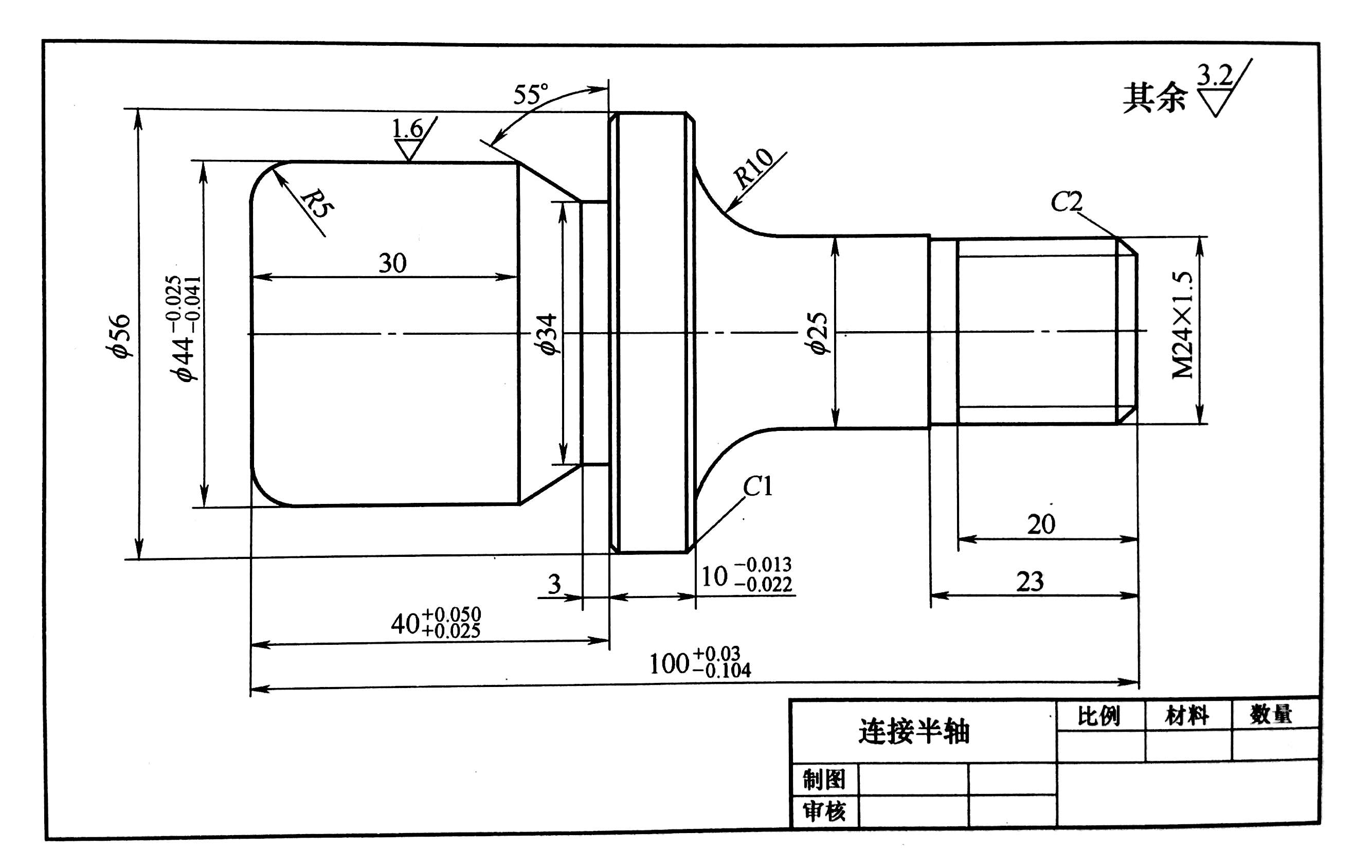

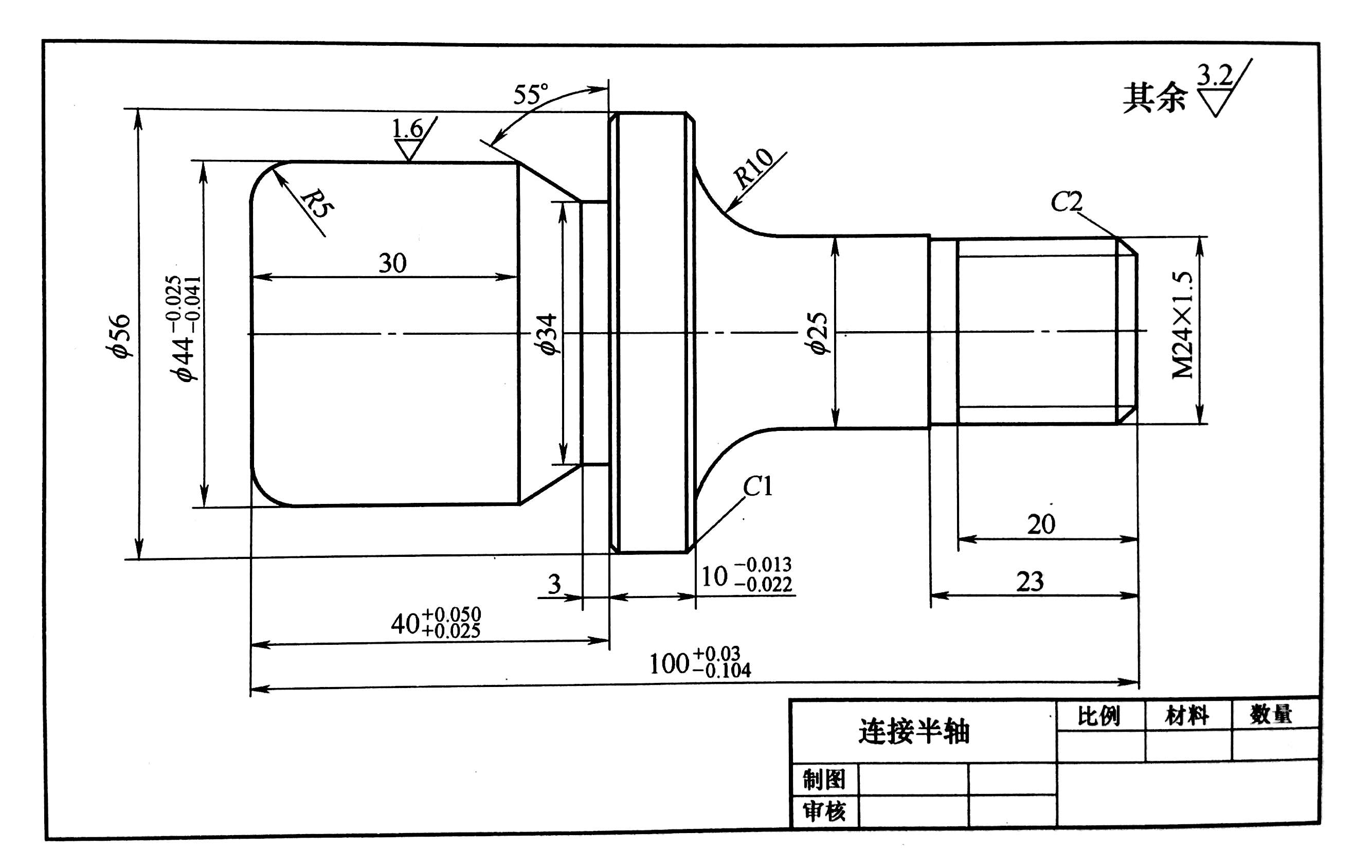

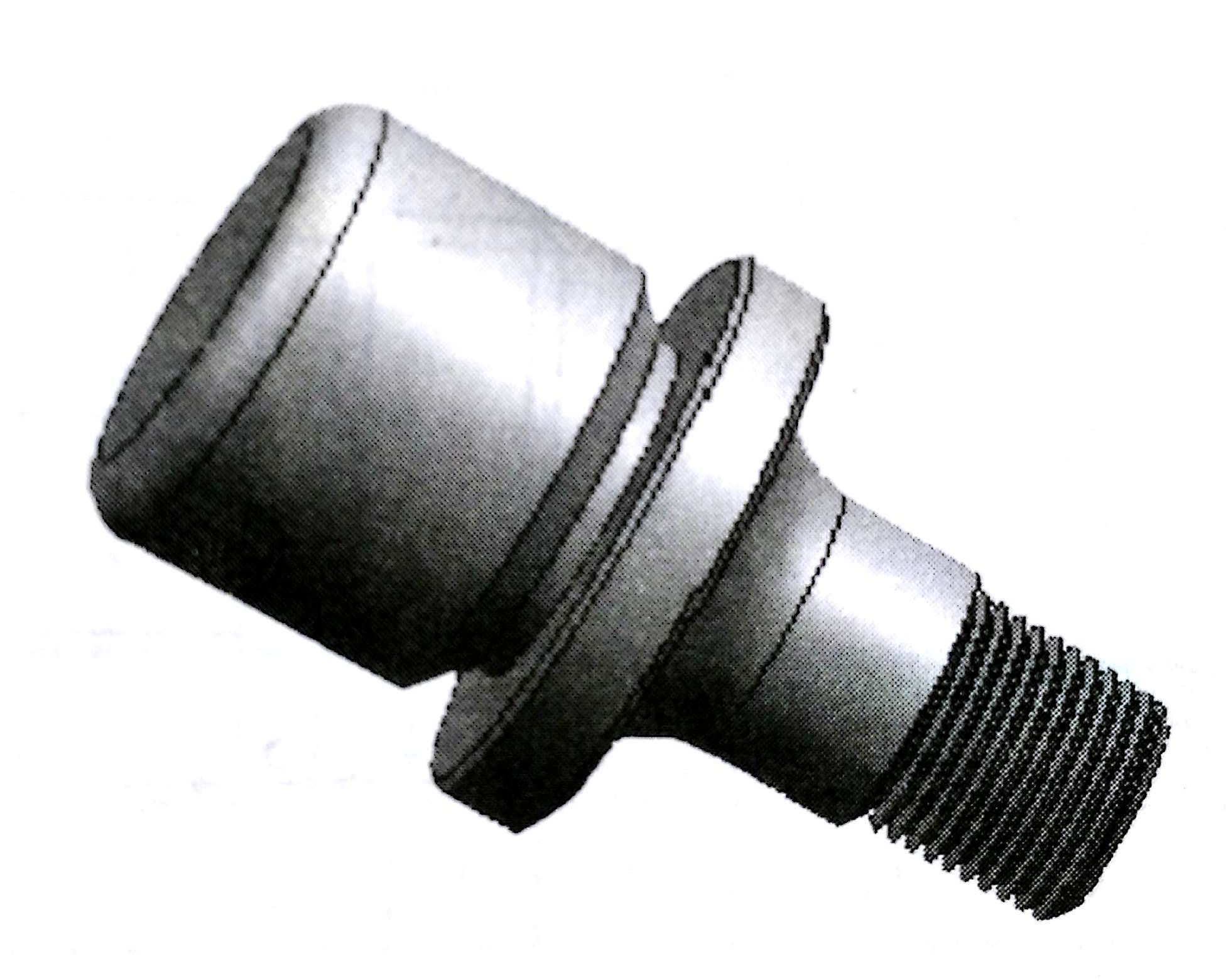

加工下图所示联接半轴零件,毛坯规格为Φ58X102,要求制定数控加工工艺方案,编制数控加工程序,并进行仿真加工,未标注公差尺寸允许误差为±0.07mm。

二、案例分析

连接半轴上有一处螺纹,一处斜槽,两处圆弧面,根据零件结构特点制定加工方案:

粗精加工左端(忽略槽)—→车削斜槽—→—→掉头,粗精加工右端(忽略螺纹)—→加工螺纹M24×1.5。

刀具选用93°外圆粗车车刀一把,35°外圆精车车刀一把,3mm宽切槽刀一把,螺纹刀一把。

三、案例实施

零件名称 |

| 零件 图号 |

| 夹具名称 |

|

| 设备名称及型号 |

|

材料名称及牌号

|

| 硬度

|

| 工序名称

|

| 工序号

|

|

| 零件图:

|

| 工步号 | 工步内容 | 切削用量 | 刀具 | 量具 |

| n | f | ap | 编号 | 规格 | 编号 | 名称 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| (程序) |

仿真加工视频

四、