课时2 主轴驱动与准停控制

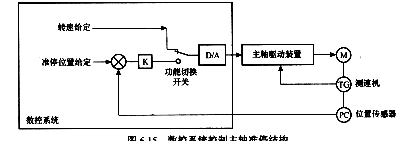

1.数控装置对主轴驱动的控制

CNC对主轴要完成的两个最基本的控制任务就是旋转方向的控制和转速大小的控制,实现控制任务的方式有2种:

1)模拟主轴接口:若主轴接口输出为±10V~0V的模拟信号,电压极性控制电机的正、反转,电压大小对应主轴的速度,对应外接的主轴驱动器也应该是模拟输入方(PWM、SCR方式)的直流或交流伺服驱动系统。

2)数字信号输出接口:主轴接口输出的是对应位移和速度的数字信号,驱动外接的全数字交流伺服驱动器,在驱动器中实现速度、电流反馈。

目前采用的主轴电机采用直流伺服电机、三相交流异步电机、三相交流永磁同步电机。

2.主轴驱动的特性

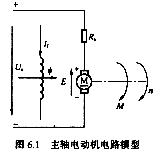

采用适量变换控制技术的交流伺服驱动器的调速性能与直流电动机数学模型很相似,同样可以用以下几个方程来描述:

转子回路电枢电压方程式:![]() 反电势方程式:

反电势方程式:![]()

电磁转矩方程式:![]() 它励电动机励磁回路主磁极方程式:

它励电动机励磁回路主磁极方程式:![]()

机械特性方程式:![]()

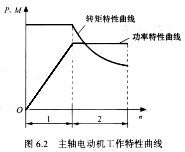

1) 根据机械加工工艺,粗加工,主轴低速、吃刀量较大,负载转矩恒定,称为恒转矩的负载,也希望调速为恒转矩调速,根据调压调速机械特性曲线可知,调压调速在不同的速度下要稳定运行,电磁转矩一定等于负载转矩,调节给定电压U a↓— 负载转矩小于负载转矩—速度下降—电势下降—保持电流Ia不变,电磁转矩不变称为恒转矩调速。

2)n0以上调速为若此调速,U a保持不变,If减小—Φ减小K倍,速度上升K倍,保持![]() 不变,即称为恒功率调速。主轴电机的等效电路和工作特性曲线如图所示:

不变,即称为恒功率调速。主轴电机的等效电路和工作特性曲线如图所示:

3) CNC与主轴驱动装置的连接举例

日本安川(YASKAWA)VA-626MT为例:

主电路采用SCR三相全控桥,实现交流转变直流,电容滤波,在经过三相逆变电路转变成频率可变的三相交流电。

(1)速度给定信号的连接:4种速度给定信号连接方式,使用时根据CNC装置的输出信号类型通过设定面板的设定人选其中的一种方式。

模拟电压给定。CNC装置通过其主轴的模拟电压接口,输出0~±10V的模拟电压,接至NCOM和0V端。正负控电机的转向,大小控制速度。若CNC装置通过其主轴的模拟电压接口,输出0~10V的模拟电压,可通过开关信号FORWARD RUN (FOR正转运行)和REVERS RUN (REV 反转运行)开关控制正、反转运行和停止。

12位二进制数给定主轴的速度。D1~D12

2位BCD码:CNC输出2位BCD代码00~99D1~D8控制主轴转速。

3位BCD码:CNC输出3位BCD代码000~999D1~D12控制主轴转速。

(2)开关量信号的意义

序号 | 名称 | 意义 |

1 | RDY | 闭合RDY,主轴驱动进入正常工作状态 |

2 | EMG | 当EMG常闭触点打开时,电机立即制动停止。相当急停 |

3 | FOR REV | 主轴模拟电压0~10V FOR(CCW) REV(CW), 0~-10V FOR(CW) REV(CCW), |

4 | TLH,TLL | TLL限制主轴输出的最大极限(设定范围为5~100%额定转矩),TLH力矩运行控制。 |

5 | SSC | 软启动,使系统进入伺服状态,实现闭环位置控制。 |

6 | PPI速度调节器 | 用于选择PI \PD\PID 调节方式 |

7 | DAS | 速度设定方式(模拟、二进制还是BCD) |

8 | ZSPD | 零速输出,当速度低于设定值(30r/min),ZSPD输出表明电机停。 |

9 | AGR | 速度到达信号。主轴速度到达设定速度时,可作为CNC的S信号的应答信号,实现螺纹切削进给等。 |

10 | NDET | 速度检测信号,当速度低于某设定转速信号时,输出,利用该信号实现齿轮换挡、离合器动作等控制信号。 |

11 | TLE | 转矩极限输出(TLL\TLH有效时,进入转矩极限临时限制状态,TLE输出信号) |

12 | ALM | 报警输出,由AC0\AC1\AC2\AC3输出报警代码显示不同的报警。 |

13 | TDET | 转矩检测输出(主轴转矩低于某以设定值时输出,检测主轴负载情况) |

14 | 模拟量输出 | 外界转速表或负载表显示主轴转速和转矩。 |

1. 主轴分段无级调速及其控制

1) 分段无级调速意义

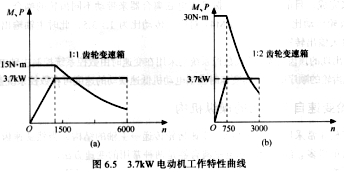

若某机床主轴在低速范围恒转矩调速的转矩要求是30Nm,恒功率的调速范围为1500~600r/min,

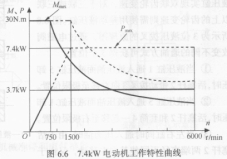

方案I:采用主轴电机功率7.4kW,额定转速为1500r/min,最高转速6000r/min那么可以满足要求,但是电机功率大。耗能、成本高、体积大。如图6.6 。

方案II: 采用主轴电机功率3.7kW,额定转速为1500r/min,最高转速6000r/min,那么可以满足恒功率范围的调速,低速转矩负载降低,满足不了负载30Nm 的要求如图6.5a

方案III,选择3.7电机,给电机和主轴中间加一级1/2的减速齿轮,可以满足低速恒转矩要求,但是恒功率范围为(750~3000r/min)变窄。

方案IV:低速采用1/2减速齿轮,高速采用1/1齿轮采用分段无级变速,既可以满足低速恒转矩调速,又能满足高速恒功率的调速要求。如图6.6

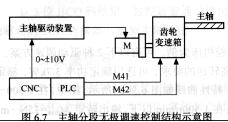

2)分段无级调速的控制

主轴可分成四个挡位用M41\M42\M43\M44选择,在CNC参数中设置主轴的各个挡位的最高转速,若主轴走速度S处于那档范围,就由PLC输出相应M代码,控制齿轮变速箱改变机械挡位,再由变频器实现无级变速。

某前机械变速常采用液压拨叉和电磁离合器改变滑移齿轮位置,不同齿轮的啮合实现不同调速。为防止顶齿现象,变速时CNC控制主轴电机的低速摆动的方法实现齿轮的顺序啮合,称为蠕动,速度可有CNC参数设定。

2) 齿轮变速自动换挡的操纵机构

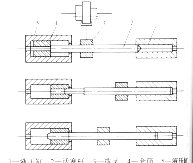

(1)  液压拨叉式:

液压拨叉式:

液压缸1通入液压油左移,液压缸5泄压时,上位,

液压缸5通入液压油右移,液压缸1泄压时,中位,

左、右液压缸5、1都通入液压油,处于中位,可以实现变速:1/2 脱口1/1的功能。

(2)电磁离合器

利用电磁效应接通或切断执行元件,通过安装在传动轴上的电磁离合器的吸合与分离,行程不同的运动组合传动路线,实现主轴变速。

2. 主轴的准亭控制

数控机床主轴停止到圆周的特定角度的位置称为主轴的准亭。

加工中心由于机械手换刀时需要主轴端面的键卡到刀柄的槽中,才能换刀成功,另外进行镗削内阶梯型孔后退刀时,需要先让刀再退刀,避免刀具拉毛阶梯小孔或损坏刀具,所需要主轴准停功能。执行准亭指令用M19指令。(1)

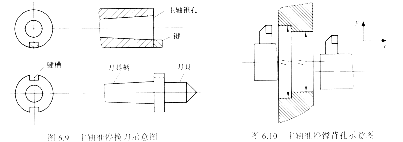

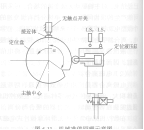

(1)机械准亭(V型槽定位)

执行M19指令时,主轴速度降低到准亭速度CNC参数设定,当无触点开关检测到接近体时,断开电机电源,同时液压回路电磁阀通电,液压缸动作,液压缸活塞杆滚轮向主轴上V型槽的轮的圆周靠拢,由于惯性原因,主轴继续旋转,当V型槽卡住滚轮时主轴定向成功,这时,LS2接近开关有信号给CNC,可以换刀或让刀、退刀,完成后,液压回路电磁阀断电,滚轮离开V型槽,接近开关LS1有信号时,主轴可以启动。

执行M19指令时,主轴速度降低到准亭速度CNC参数设定,当无触点开关检测到接近体时,断开电机电源,同时液压回路电磁阀通电,液压缸动作,液压缸活塞杆滚轮向主轴上V型槽的轮的圆周靠拢,由于惯性原因,主轴继续旋转,当V型槽卡住滚轮时主轴定向成功,这时,LS2接近开关有信号给CNC,可以换刀或让刀、退刀,完成后,液压回路电磁阀断电,滚轮离开V型槽,接近开关LS1有信号时,主轴可以启动。

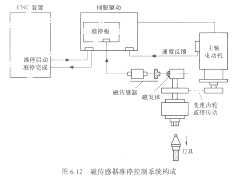

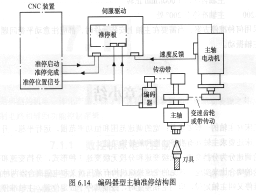

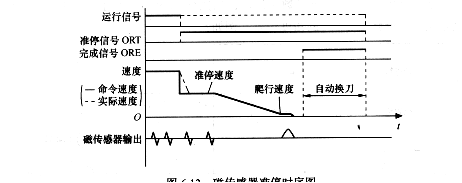

(2)电气准停(对应的伺服驱动装置应该具有与CNC的联络信号和接受速度反馈和接近开关的信号,并具有准停速度、爬行速度设定参数。如图是采用磁传感器准停和编码器准亭结构简图。

执行准亭指令M19后,CNC先发出ORT准亭启动指令给伺服驱动装置,这时主轴降低为准亭速度,这时磁发体接近磁传感器位置后,再次主轴降低为爬行速度,磁发体再次接近磁传感器位置后,主轴准亭完成、电机停止,伺服驱动装置给CNC发出ORE信号。

编码器准亭原理:执行准亭指令M19后,CNC先发出ORT准亭启动指令给伺服驱动装置,这时主轴降低为准亭速度,这时检测编码器的零位脉冲后,主轴降低为爬行速度,当旋转的角度是参数规定角度时,主轴准亭完成、电机停止,伺服驱动装置给CNC发出ORE信号。

(3)数控系统准亭:系统必须有主轴闭环控制功能、具有较高的主轴传动精度、主轴具有伺服状态主轴准停角度由系统指令S指定。

M03 S1000: 主轴以1000r/min 的速度正转。

M19:主轴准亭与默认位置。

M19S100:主轴准亭至基准后的100°处。

S1000: 主轴再次以1000r/min 的速度正转。

M19S200:主轴准亭至基准后的200°处。