课时四 进给运动的控制

进给运动保证零件加工精度和效率的重要运动,是机-电结合的关键所在。

1. 开环进给系统的性能分析

1.1 影响开环进给的主要因素

(1) 步距角误差

(2) 动态误差,振荡引起的超调误差

(3) 齿隙误差-齿轮、滚珠丝杠螺母副间隙

(4) 滚珠丝杠螺距误差

(5) 机械部件受力、热变形等

(6) 导轨误差

1.2 提高精度的主要措施

(1) 高质量的步进电机(步距角小、精度高、稳定)

(2) 高性能的步进电机伺服驱动器(动态性能好、能调整输出电流、能细分)

(3) 精密机械传动

(4) 合理的补偿(反向间隙、丝杠螺距误差)

(5) 混合式控制(增加反馈装置)

2. 闭环进给位置系统的结构分析

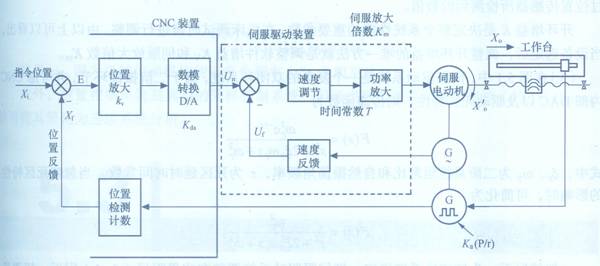

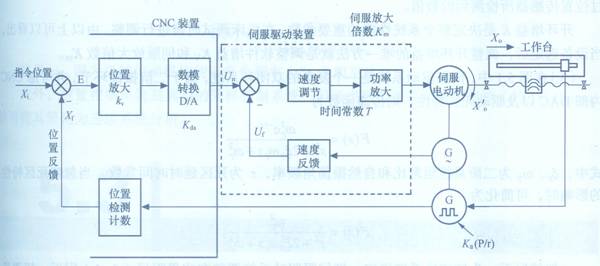

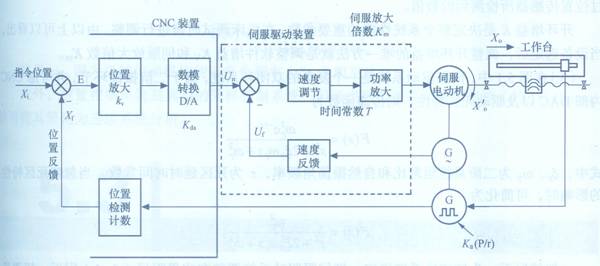

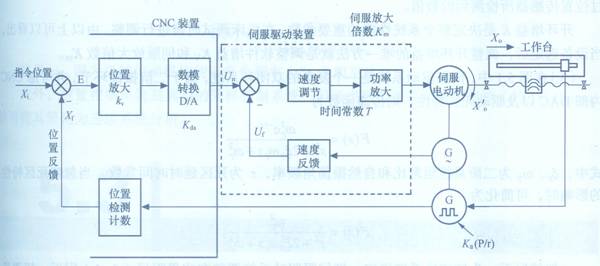

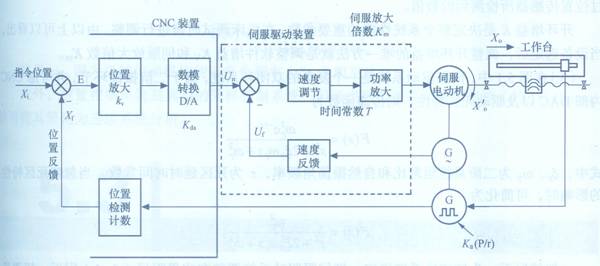

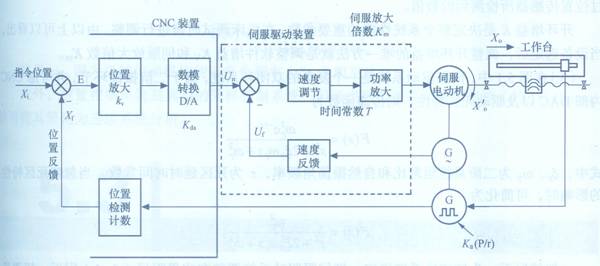

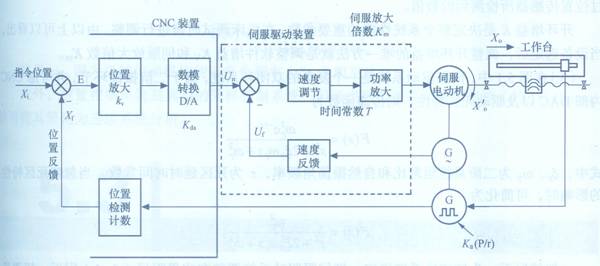

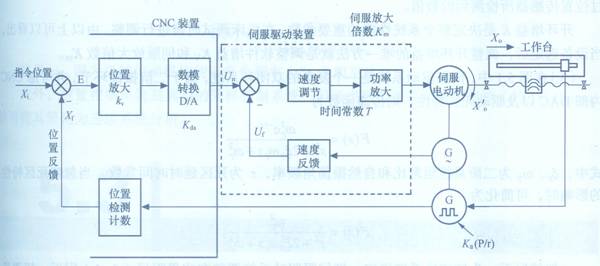

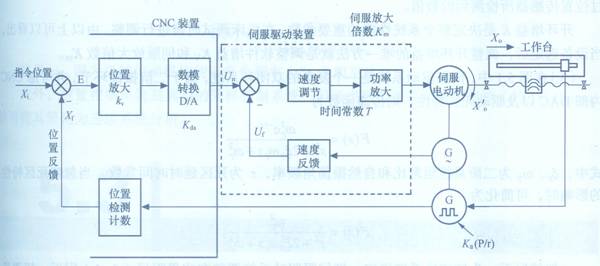

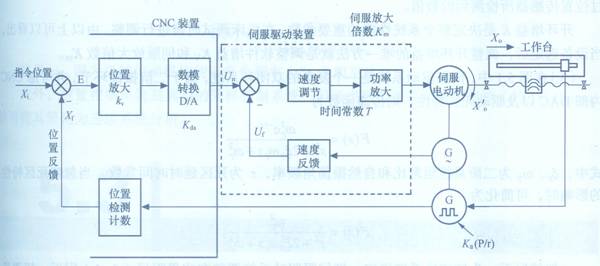

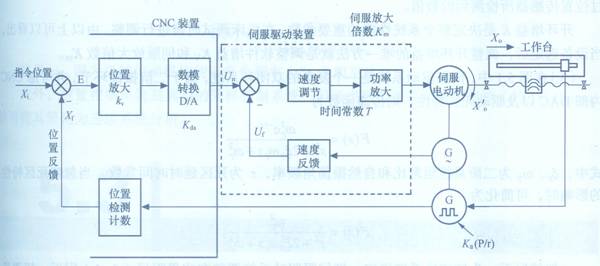

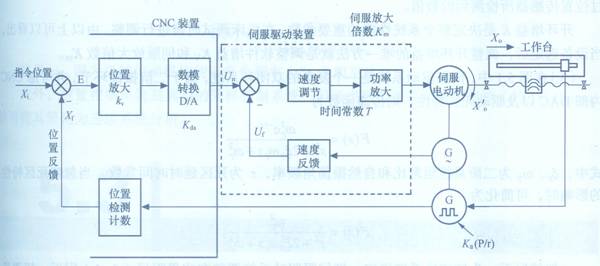

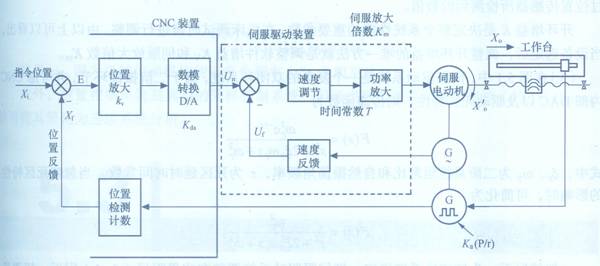

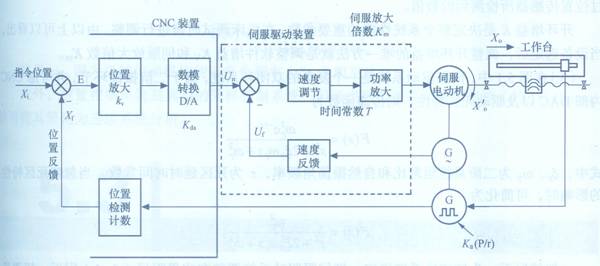

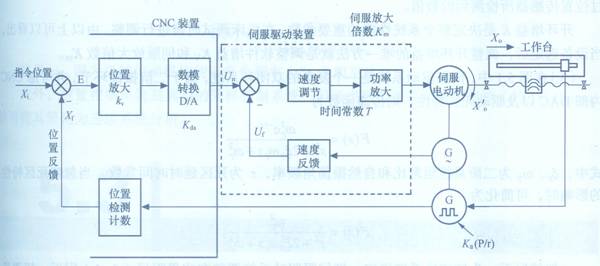

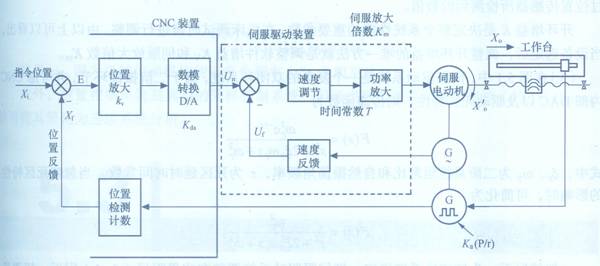

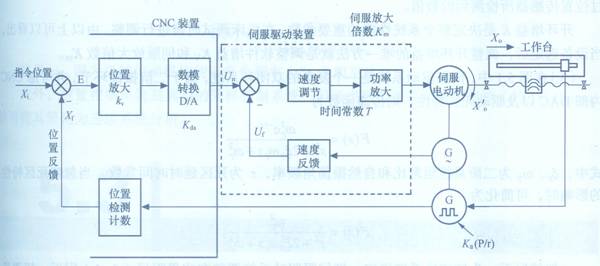

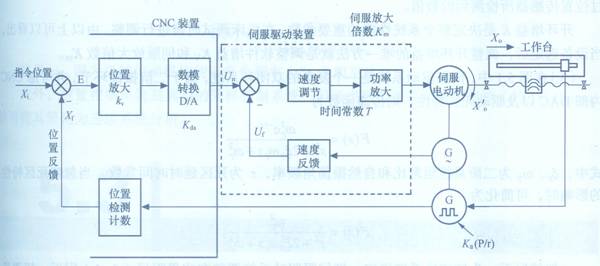

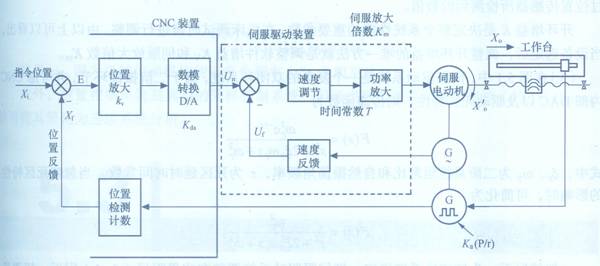

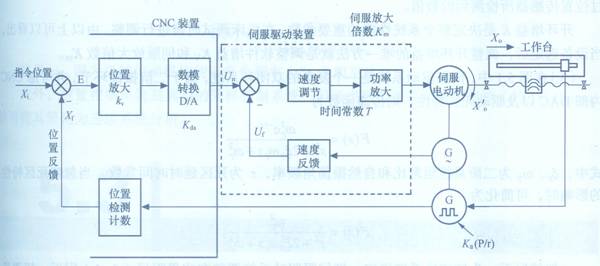

(1).闭环位置控制系统的结构

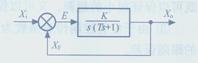

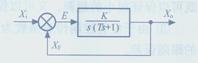

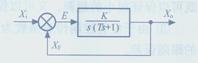

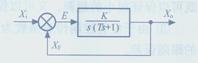

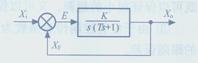

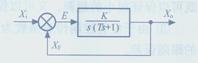

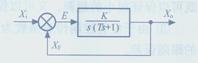

如图4.36为闭环进给位置控制系统的结构框图

图4.36 闭环进给位置控制系统结构框图

原理分析:安装在电机轴或丝杠轴上的光电编码器将机械位移转换成数字脉冲,送至CNC的位置测量端口并经计数器计数,计数器的计数值N,乘以脉冲当量就是实际位移,指令位置是插补值的累计,设n次插补每次为△X,n次插补总的给定位值为n△X,若实际反馈值为Nδ与给定值n△X 相等,偏差E=0插补结束。误差E经过软件放大Kv倍后,在经过D/A转换,从而为伺服驱动装置提供控制电压。驱动工作台向减小误差的方向移动,插补输出不断的进给位移量,工作台就不断地跟随该进给量运动。

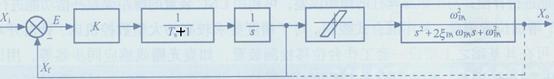

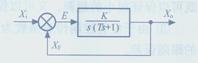

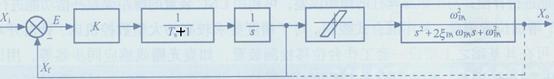

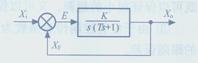

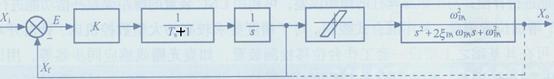

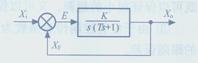

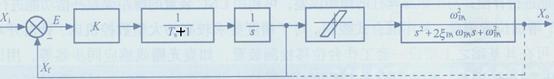

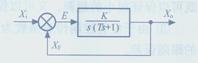

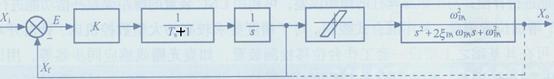

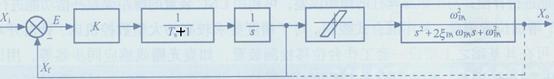

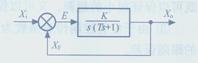

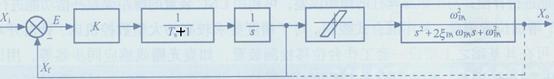

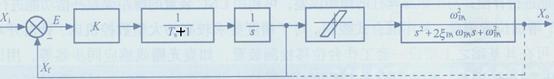

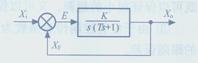

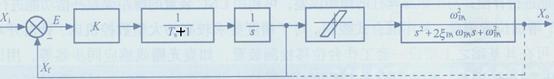

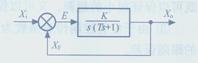

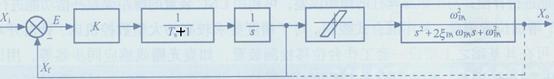

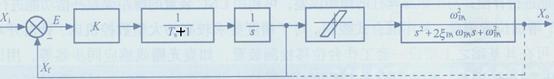

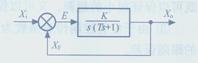

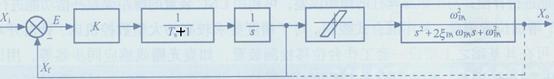

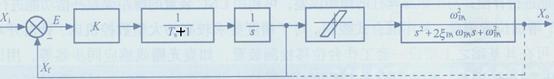

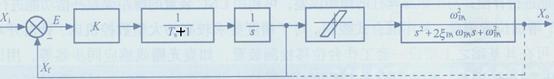

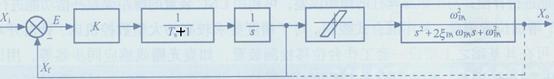

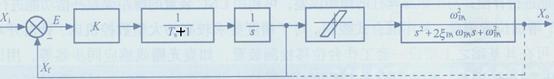

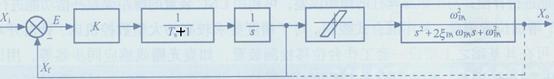

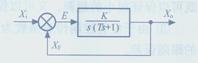

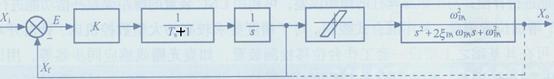

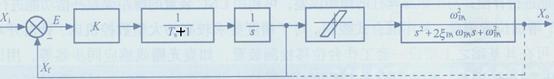

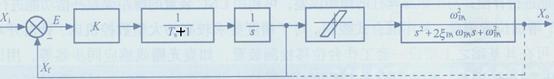

(2).闭环进给位置控制系统的数学模型如图4.37所示

E跟随误差,K开环增益![]()

Kv-位置放大系数,Kda-D/A转换放大系数表示V/bit, Km-伺服装置的放大系数,Ka-位置传感器的转换系数。

图3.37 闭环进给位置控制系统的数学模型

(3 ).伺服驱动及其电机的数学模型为

![]()

伺服装置输出的速度量经过反馈后转换成位置量传递函数为![]() 积分环节。

积分环节。

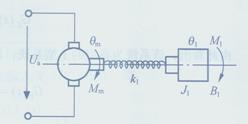

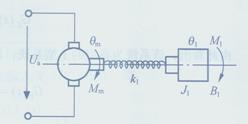

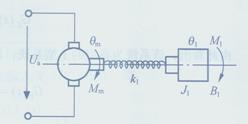

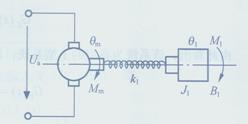

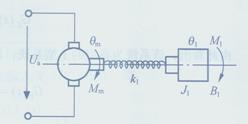

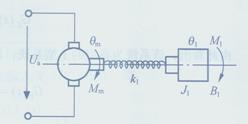

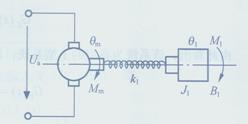

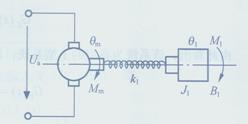

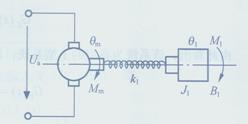

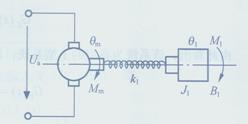

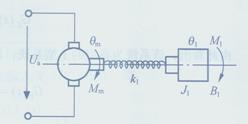

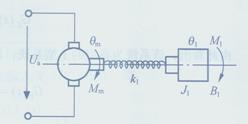

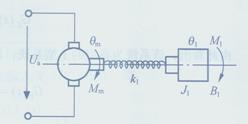

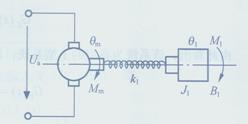

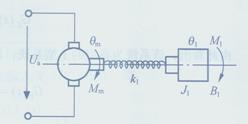

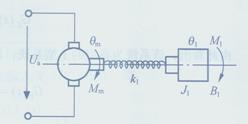

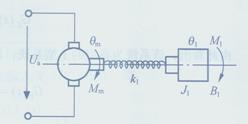

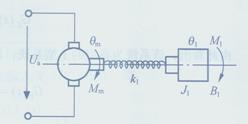

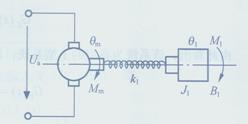

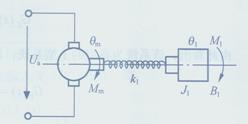

非线性环节描述了典型机械传动反向间隙对整个性能的影响。最后一个环节描述了机械传动机构的动力模型如图3.38所示。

图3.38 机械传动等效动力学模型

转矩平衡方程式:![]()

弹性变形方程式: ![]()

![]()

若M1(S)=0

![]()

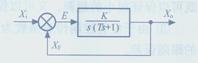

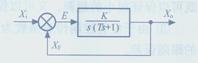

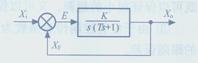

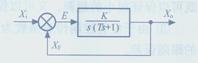

3. 电气传动部分对位置误差的影响

图3.39 电气部分的数学模型

(1). 对定位误差的影响

开环传递函数的是I型系统,位置定位误差是0。闭环传递函数为

![]()

图3.40 是T一定时,K变化时的速度响应曲线的变化过程。图3.41是K一定改变伺服系统时间常数T值时的位置相应曲线的变化情况。

图3.40 定位过程位置响应曲线(T=0.0125一定)

图3.41定位过程位置响应曲线(K=20 /S一定)

可以看出若T一定时,K 超过20就会超调,对应于阻尼系数小于1;若K=20常数,当无阻尼自然频率过小![]() ,也会超调。

,也会超调。

(1)K大,跟随误差小,快速性好,但有可能超调,意味过切,不允许。

(2)KT=(2.2 ~0.3)最佳

(3)速度输入时有一个恒定的误差 E= V/K

某轴开环放大倍数为K=30(1/S)以200mm/min的速度运动,在任何时刻的位置误差为E=V/K=0.11mm 。

(2)对直线加工轮廓误差的影响

图3.42 直线插补轮廓误差与跟随误差的关系

理论上直线插补无偏差,但当实际的两个轴位移与理论值由偏差时,也会带来位置误差

(1) Kx=Ky ,两轴的开环增益相等时,E=0

(2) ![]() E=0

E=0

(3) Kx≠Ky , Kx、Ky尽可能大,E就小。

(4) E与进给速度成正比

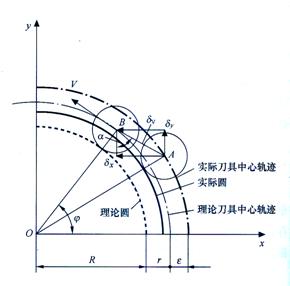

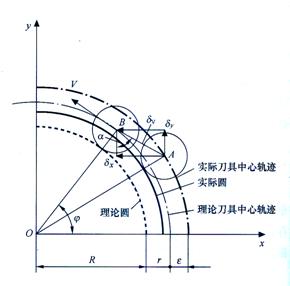

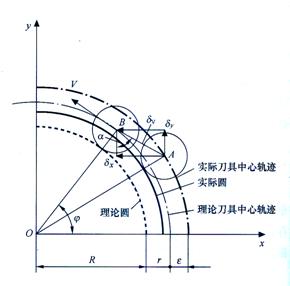

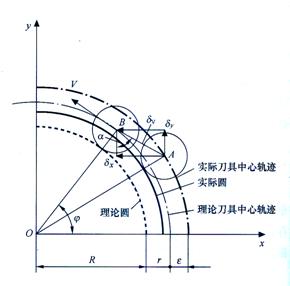

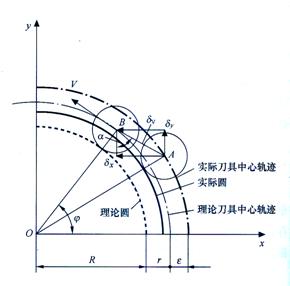

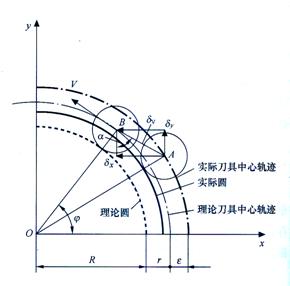

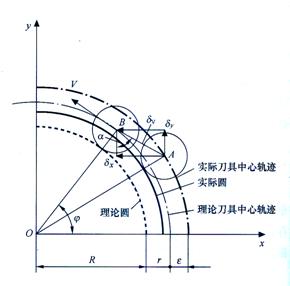

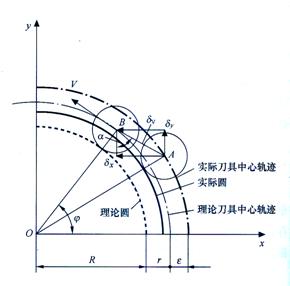

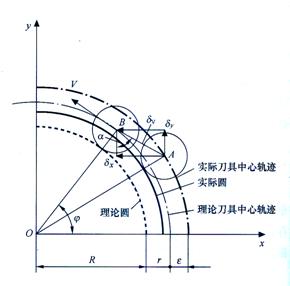

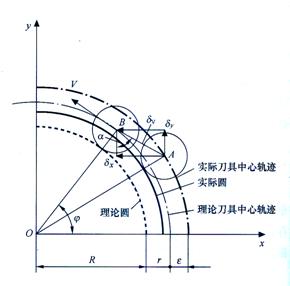

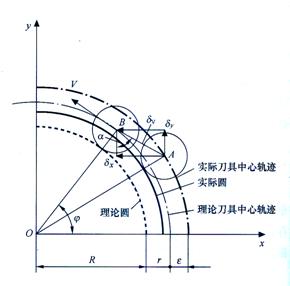

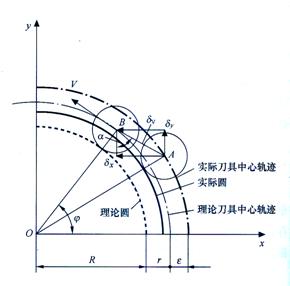

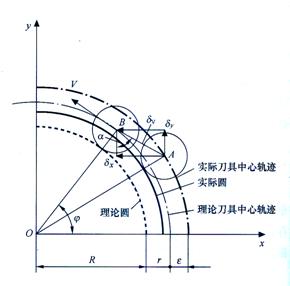

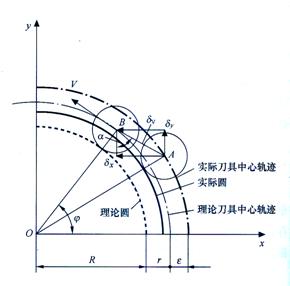

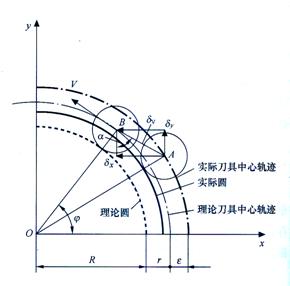

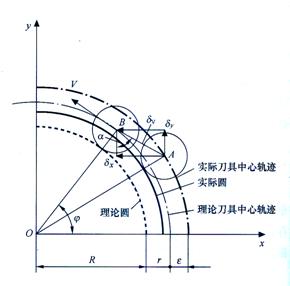

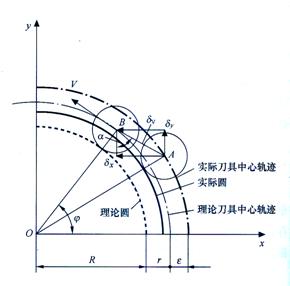

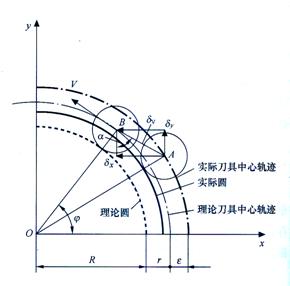

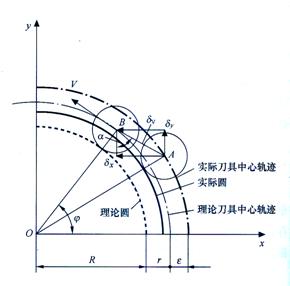

(3)对圆弧加工的轮廓误差的影响

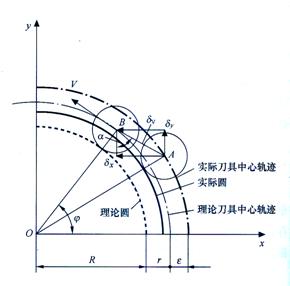

图3.43圆弧插补轮廓误差示意图

R位加工工件轮廓半径, r为刀具半径,![]() 为圆弧加工误差,V为切削进给速度。

为圆弧加工误差,V为切削进给速度。![]() 分别为X、Y轴的增益,

分别为X、Y轴的增益,![]() 分别为X、Y轴的跟随误差,

分别为X、Y轴的跟随误差,![]() 为OB与x轴的夹角。

为OB与x轴的夹角。

结论:(1)当![]() 时,

时,![]() 实际轮廓仍为圆,减小V、增大r ,增大K可使得

实际轮廓仍为圆,减小V、增大r ,增大K可使得![]() 减小。通过编程减小速度,增大r、K可进一步减小

减小。通过编程减小速度,增大r、K可进一步减小![]() 。

。

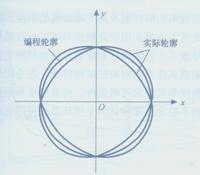

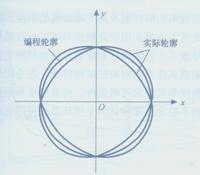

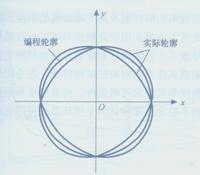

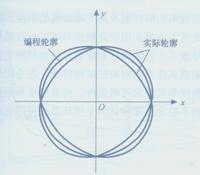

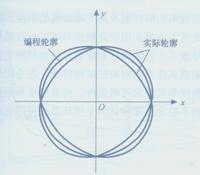

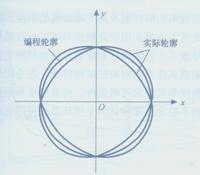

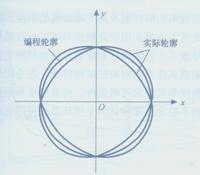

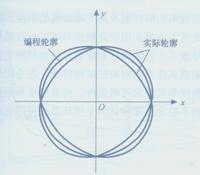

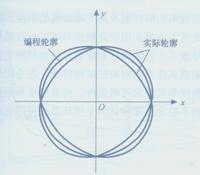

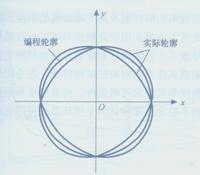

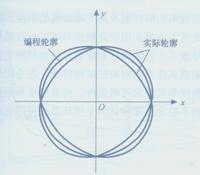

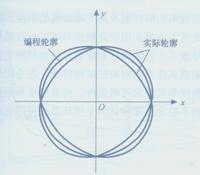

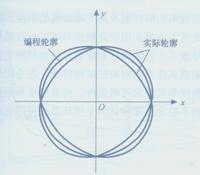

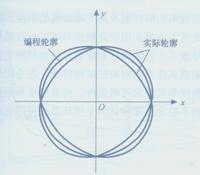

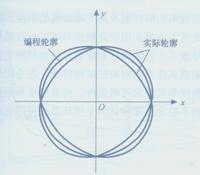

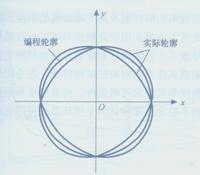

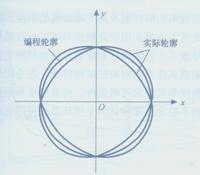

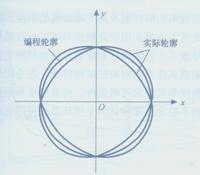

(2) ![]() 时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

图4.4 5增益不匹配时圆弧产生轮廓误差

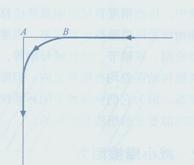

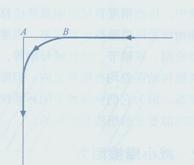

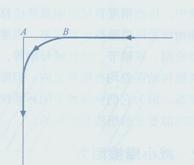

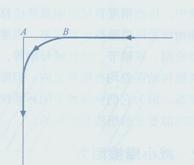

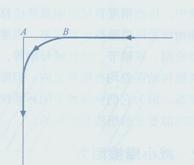

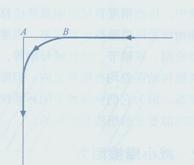

(4)对拐角轮廓误差的影响

图4.46 直线加工拐角轮廓误差

轮廓加工在L-L或L-C及CL交汇处会产生轮廓误差。当X轴的实际位置与指令位置,因为E=V/K的滞后,所以当Y轴运动时,实际X处于B,产生了拐角误差,凹陷。位置增益过高时,过度处会产生凸包。控制拐角误差的方法如下:

1)动态性能好的伺服驱动装置

2)降低切削速度

3)G04 加于轮廓交界处

4)尖角过度指令G07

5)自动升降速功能。

4. 机械传动链对位置控制特性的影响

(1) 对机械传动链的要求:

1).提高传动精度和刚度,消除传动间隙。

2).减小摩擦阻力

3).减小运动惯量

(2) 机械传动链对位置控制特性的影响

1)刚度与阻尼对位置控制特性的影响

①传动链必须有足够的刚度,以提高固有振荡的角频率

②与速度成正比的阻尼是必须的。可防止全闭环系统位置振荡,增加稳定性。

③摩擦特性硬,静压导轨、滚动导轨、贴塑导轨。

2)间隙对位置控制特性的影响

反向间隙(齿轮捏合处)出现位置误差可以通过CNC补偿功能减小,但因为刚度不足引起的弹性间隙误差是随即误差,CNC不能有效补偿。

3) 惯量对位置控制特性的影响

刚性与惯量必须权衡考虑。进给丝杠长度一定,若直径变大,增大了刚性,但同时增大了惯量,为了减小工作台或丝杠转动惯量对伺服电机的影响,采用减速比为i的减速传动机构,使折算到电机的转动惯量J为1/i 倍的,又使得电机轴输出的转矩提高i倍,同步齿型带的应用,代替齿轮传动,柔性、无噪音、传动比稳定已经逐步取代齿轮减速器。

5.进给运动控制参数的设定

设置进给运动控制参数的目的是使数控系统与被控制的机床传动机构相匹配,充分发挥数控机床的性能,提高加工精度和效率,参数可以分为通用数据、轴数据、主轴数据和机床数据等参数类别。

(1)常用参数设定

1)倍频数与分辨率

将位置传感器如编码器产生的脉冲或正弦信号倍频1、2、4;或5、10、20,用以提高位置检测装置的检测精度。

位置检测装置的

![]()

若内置式光电编码器脉冲数为2000(p/r),电机与丝杠采用齿数比是1:2的同步齿形带传动,滚珠丝杠螺母副的螺距为6mm,位置检测接口的倍频数是4,则该位置系统的返回信号的

![]()

2)正、负向限位

为了保障数控机床的安全,需要对移动部件的范围进行限制,称为限位,限位可以分为限位和软件限位,利用安装在导轨侧面的行程开关和滑台侧下方的梯形挡块的相互碰撞,是开关动作,利用常开触点为CNC中的PLC输入信号,产生报警号和报警提示,串联在伺服电源控制回路的常闭切断电源实现硬件保护。手动状态下,可以用机床操作面板上的超程解除或复位按钮以及超程轴的相反方向手动按键配合解除硬件超程。软件限位是利用CNC中的正、负软极限参数来设置,西门子802S参数是MD36110和MD36100位正、负软限位参数。软限位必须在机床返回参考点后才能起作用。实际是机床每移动一步都要与设置的参数作比较,一旦超过或等于设定值,机床立即停止。

3)快速定位、快速移动速度和最大切削进给速度

4)快速定位G00、以及手动情况下的倍率为100%时的移动速度、快速移动速度和最大切削进给速度都可以通过参数来设定。

西门子802S参数是MD32000位G00,和MD32010是JOG的快速点动速度,MD32020是JOG的点动速度等。

5)到位范围

MD36000为粗定位(50um)、MD36010(10um)为精定位,MD36050加紧容差位置偏差(20um),若到位范围都设置较小,CNC无法将跟随误差修正到小于到位范围,系统会无限等待下去,造成死机。

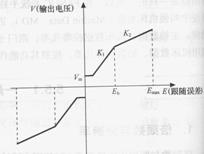

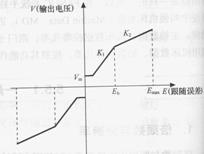

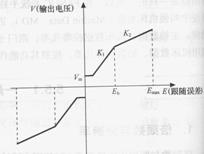

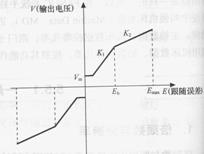

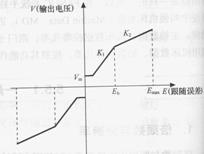

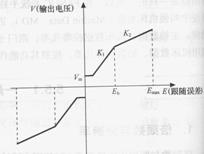

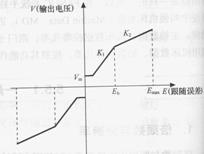

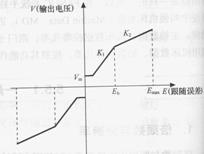

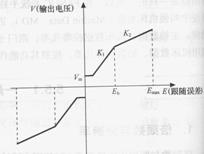

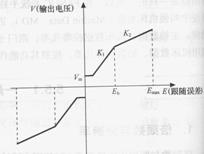

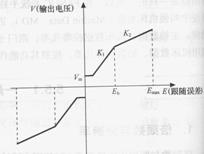

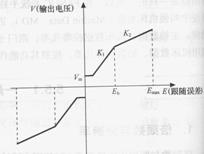

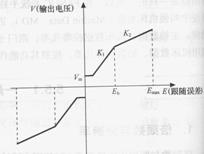

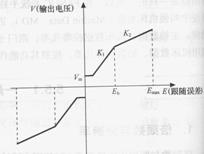

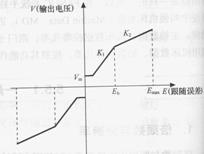

6)变增益位置控制参数

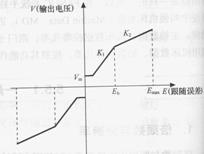

合理选择进给切削增益![]() ,快速定位增益

,快速定位增益![]() ,一般

,一般![]() ,

,![]() 为最大跟随误差,

为最大跟随误差,![]() 为变增益转折点,

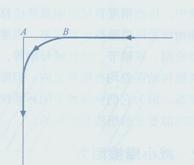

为变增益转折点,![]() 为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

图3.47变增益位置控制参数设置

6)升减速参数

MD32300为最大加速度参数设定,太大有冲击,太小加速时间长。

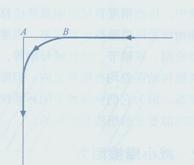

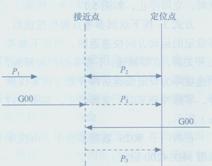

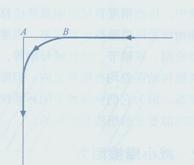

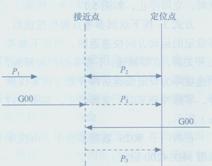

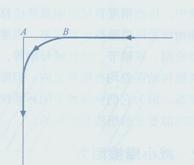

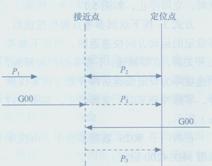

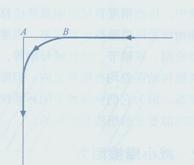

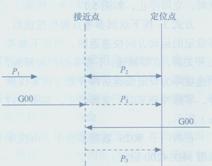

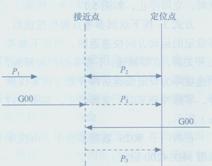

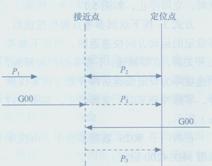

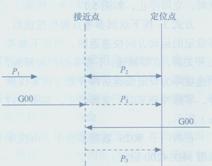

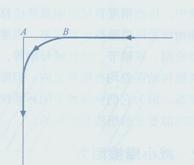

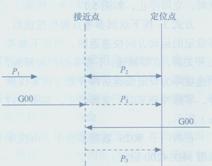

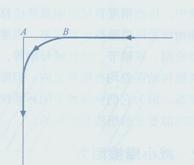

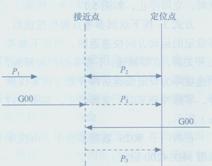

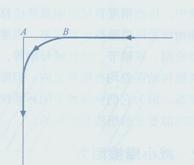

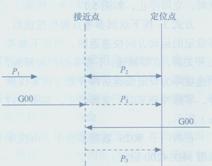

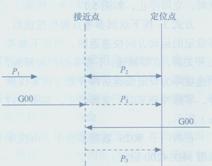

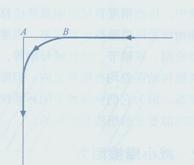

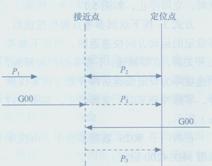

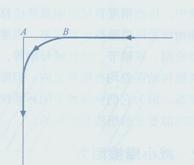

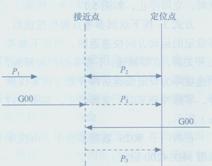

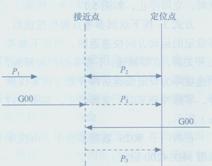

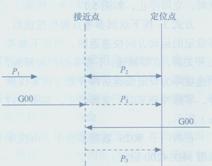

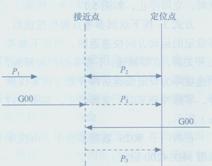

7)单向定位参数该参数用于提高快速定位(G00)的定位精度如图3.47所示。![]() 单向定位的方向,

单向定位的方向,![]() 接近点到定位点的距离,

接近点到定位点的距离,![]() 定位趋近速度,若运动方向与

定位趋近速度,若运动方向与![]() 设置一致,则到达接近点时,减速以

设置一致,则到达接近点时,减速以 ![]() 速度到达定位点,若运动方向与

速度到达定位点,若运动方向与![]() 设置不一致,则先超过定位点到达接近点时在反向以

设置不一致,则先超过定位点到达接近点时在反向以 ![]() 速度到达定位点。

速度到达定位点。

图3.48 单向定位过程示意图

8)报警保护参数

超速报警,通过对计数频率的限制实现,最大跟随误差报警

![]()

(2)返回参考点参数设置

什么叫参考点?为什么要返回参考点?如何实现返回参考点?①

参考点是数控机床各个坐标轴上的一个固定点,因为CNC将参考点在机床坐标系的坐标参数已经设置,返回参考点也就建立了机床坐标系,通过对刀后建立工件坐标系,数控机床才可以正常工作。 图3.49 返回参考点方式

利用安装在各个轴正向超程的内侧的回零减速开关,和编码器的零位脉冲以及零位脉冲后,再由参数设置的脉冲个数,共同决定参考点的位置。

1)返回参考点方式:

① + → + 方式如图3.49a

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,等减速开关释放后,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

②+ →—方式如图3.49b

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速停止,在以第二回零速度超负方向移动,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

③+ → + 方式如图3.49c

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,不必等减速开关释放,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

在西门子802S系统中由参数MD34200设定。

2)返回参考点方向

返回参考点方向是由安装在机床机床导轨极限位置限位开关内侧的回零减速开关来决定,一般是安装在正极限开关的内侧,所以会参考点方向一般在个轴正方向,在西门子802S系统中由参数MD34010设定。

3)返回参考点速度

也叫第一回零速度,寻找回零减速开关速度,MD34080-34090

4)寻找零位脉冲速度

也叫第找零位脉冲速度,MD34040

4)第三回零速度。

找到零位脉冲后,在以第三回零速度行进参数规定的距离MD34070

5)参考点坐标

参考点相对机床零点的坐标值,这时出厂时已经确立,修改该参数,也就修改了机床坐标系原点,由参数MD34090设定。

3.进给运动的补偿设定

不可测量的动态误差,只能通过提高传动机构的精度和刚性加以解决,有规律的可以测量的误差,如联轴器松动、齿轮的反向间隙和滚珠丝杠螺母副的非线性误差和螺距误差,可以利用CNC提供的各种补偿功能进行自动补偿,以提高加工零件的精度。

1)反向间隙补偿:先利用激光干涉仪等更精密的测量工具测出间隙,作为参数输入CNC 系统中,数控机床回零后可以通过参数在反向运动时。CNC会控制电机多走一定的角度,补偿方向间隙产生电机旋转而螺母未移动的误差。802S用MD32450设定。

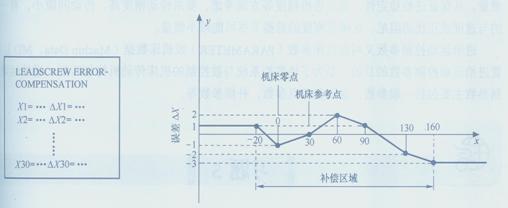

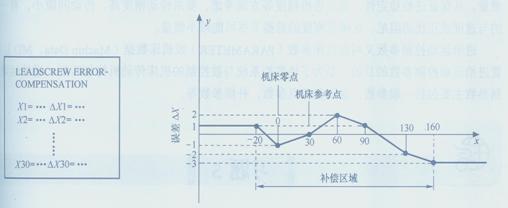

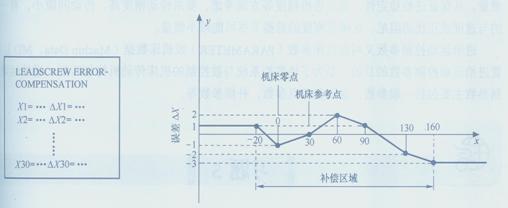

2)螺距误差的补偿

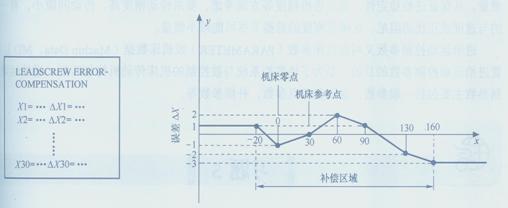

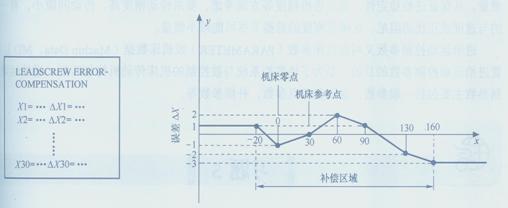

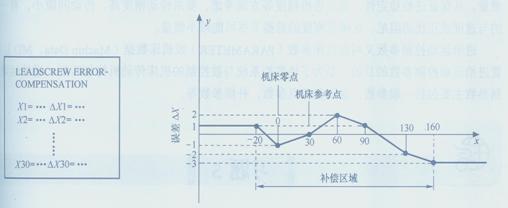

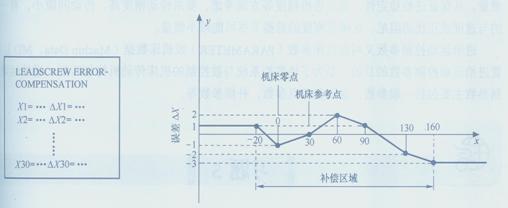

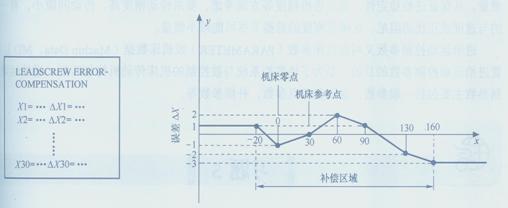

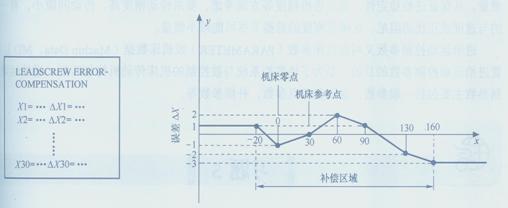

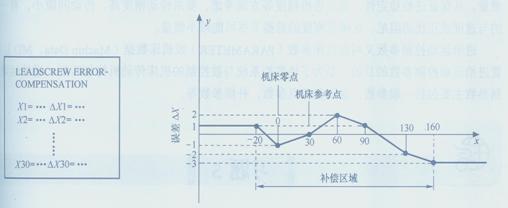

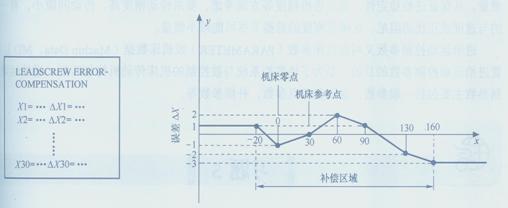

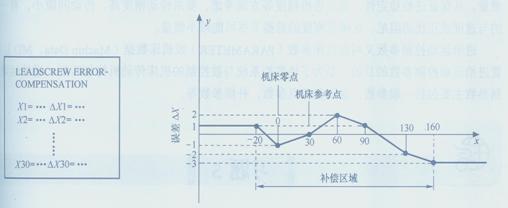

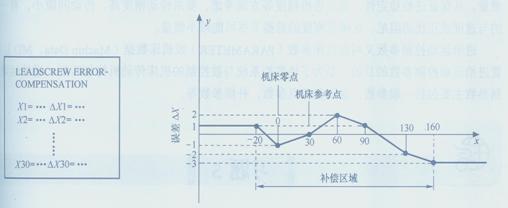

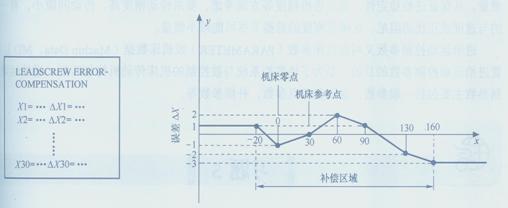

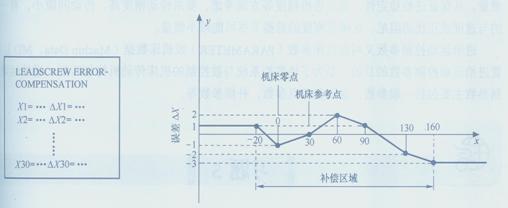

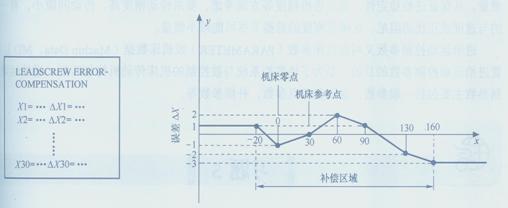

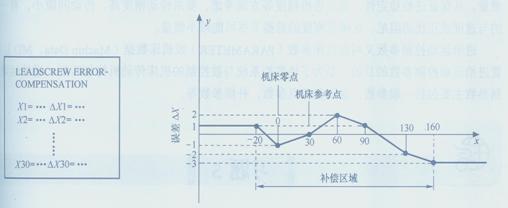

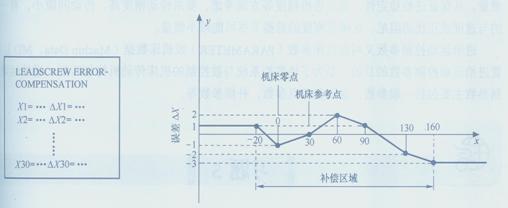

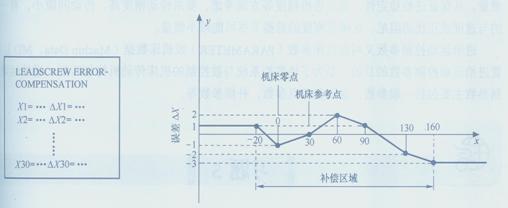

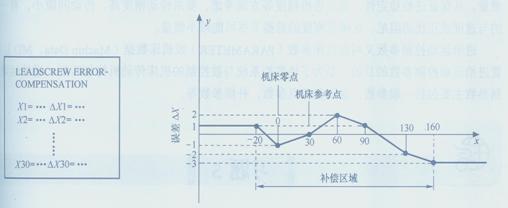

滚珠丝杠螺距误差和非线性误差,首先数控机床某轴的指令位置与精密测量装置的实际值比较,计算出全程的误差分布曲线,将误差以表格的形式,输入的CNC中,以后CNC运行时会自动进行误差补偿。图3.50所示为某系统测得的X轴7个点的误差曲线,图3.51是输入到CNC的螺距误差补偿表。

图3.50 X轴螺距误差曲线举例

在西门802S中,补偿点数由MD38000设定,螺距误差补偿生效由MD32700设定,螺距误差补偿输入(MD32700=0时)到CNC内部自动生成的螺距误差补偿程序%_NBUCHANG_MPF中,然后运行该程序,设置MD32700=1。螺距补偿生效。

图3.51 X轴螺距误差补偿表

注意:返回参考点后有效,参考点误差应为零,无法补偿重复定位精度差的数控机床,必须采用比滚珠丝杠精度更高的测量装置测试实际值。

课时四 进给运动的控制

进给运动保证零件加工精度和效率的重要运动,是机-电结合的关键所在。

1. 开环进给系统的性能分析

1.1 影响开环进给的主要因素

(1) 步距角误差

(2) 动态误差,振荡引起的超调误差

(3) 齿隙误差-齿轮、滚珠丝杠螺母副间隙

(4) 滚珠丝杠螺距误差

(5) 机械部件受力、热变形等

(6) 导轨误差

1.2 提高精度的主要措施

(1) 高质量的步进电机(步距角小、精度高、稳定)

(2) 高性能的步进电机伺服驱动器(动态性能好、能调整输出电流、能细分)

(3) 精密机械传动

(4) 合理的补偿(反向间隙、丝杠螺距误差)

(5) 混合式控制(增加反馈装置)

2. 闭环进给位置系统的结构分析

(1).闭环位置控制系统的结构

如图4.36为闭环进给位置控制系统的结构框图

图4.36 闭环进给位置控制系统结构框图

原理分析:安装在电机轴或丝杠轴上的光电编码器将机械位移转换成数字脉冲,送至CNC的位置测量端口并经计数器计数,计数器的计数值N,乘以脉冲当量就是实际位移,指令位置是插补值的累计,设n次插补每次为△X,n次插补总的给定位值为n△X,若实际反馈值为Nδ与给定值n△X 相等,偏差E=0插补结束。误差E经过软件放大Kv倍后,在经过D/A转换,从而为伺服驱动装置提供控制电压。驱动工作台向减小误差的方向移动,插补输出不断的进给位移量,工作台就不断地跟随该进给量运动。

(2).闭环进给位置控制系统的数学模型如图4.37所示

E跟随误差,K开环增益![]()

Kv-位置放大系数,Kda-D/A转换放大系数表示V/bit, Km-伺服装置的放大系数,Ka-位置传感器的转换系数。

图3.37 闭环进给位置控制系统的数学模型

(3 ).伺服驱动及其电机的数学模型为

![]()

伺服装置输出的速度量经过反馈后转换成位置量传递函数为![]() 积分环节。

积分环节。

非线性环节描述了典型机械传动反向间隙对整个性能的影响。最后一个环节描述了机械传动机构的动力模型如图3.38所示。

图3.38 机械传动等效动力学模型

转矩平衡方程式:![]()

弹性变形方程式: ![]()

![]()

若M1(S)=0

![]()

3. 电气传动部分对位置误差的影响

图3.39 电气部分的数学模型

(1). 对定位误差的影响

开环传递函数的是I型系统,位置定位误差是0。闭环传递函数为

![]()

图3.40 是T一定时,K变化时的速度响应曲线的变化过程。图3.41是K一定改变伺服系统时间常数T值时的位置相应曲线的变化情况。

图3.40 定位过程位置响应曲线(T=0.0125一定)

图3.41定位过程位置响应曲线(K=20 /S一定)

可以看出若T一定时,K 超过20就会超调,对应于阻尼系数小于1;若K=20常数,当无阻尼自然频率过小![]() ,也会超调。

,也会超调。

(1)K大,跟随误差小,快速性好,但有可能超调,意味过切,不允许。

(2)KT=(2.2 ~0.3)最佳

(3)速度输入时有一个恒定的误差 E= V/K

某轴开环放大倍数为K=30(1/S)以200mm/min的速度运动,在任何时刻的位置误差为E=V/K=0.11mm 。

(2)对直线加工轮廓误差的影响

图3.42 直线插补轮廓误差与跟随误差的关系

理论上直线插补无偏差,但当实际的两个轴位移与理论值由偏差时,也会带来位置误差

(1) Kx=Ky ,两轴的开环增益相等时,E=0

(2) ![]() E=0

E=0

(3) Kx≠Ky , Kx、Ky尽可能大,E就小。

(4) E与进给速度成正比

(3)对圆弧加工的轮廓误差的影响

图3.43圆弧插补轮廓误差示意图

R位加工工件轮廓半径, r为刀具半径,![]() 为圆弧加工误差,V为切削进给速度。

为圆弧加工误差,V为切削进给速度。![]() 分别为X、Y轴的增益,

分别为X、Y轴的增益,![]() 分别为X、Y轴的跟随误差,

分别为X、Y轴的跟随误差,![]() 为OB与x轴的夹角。

为OB与x轴的夹角。

结论:(1)当![]() 时,

时,![]() 实际轮廓仍为圆,减小V、增大r ,增大K可使得

实际轮廓仍为圆,减小V、增大r ,增大K可使得![]() 减小。通过编程减小速度,增大r、K可进一步减小

减小。通过编程减小速度,增大r、K可进一步减小![]() 。

。

(2) ![]() 时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

图4.4 5增益不匹配时圆弧产生轮廓误差

(4)对拐角轮廓误差的影响

图4.46 直线加工拐角轮廓误差

轮廓加工在L-L或L-C及CL交汇处会产生轮廓误差。当X轴的实际位置与指令位置,因为E=V/K的滞后,所以当Y轴运动时,实际X处于B,产生了拐角误差,凹陷。位置增益过高时,过度处会产生凸包。控制拐角误差的方法如下:

1)动态性能好的伺服驱动装置

2)降低切削速度

3)G04 加于轮廓交界处

4)尖角过度指令G07

5)自动升降速功能。

4. 机械传动链对位置控制特性的影响

(1) 对机械传动链的要求:

1).提高传动精度和刚度,消除传动间隙。

2).减小摩擦阻力

3).减小运动惯量

(2) 机械传动链对位置控制特性的影响

1)刚度与阻尼对位置控制特性的影响

①传动链必须有足够的刚度,以提高固有振荡的角频率

②与速度成正比的阻尼是必须的。可防止全闭环系统位置振荡,增加稳定性。

③摩擦特性硬,静压导轨、滚动导轨、贴塑导轨。

2)间隙对位置控制特性的影响

反向间隙(齿轮捏合处)出现位置误差可以通过CNC补偿功能减小,但因为刚度不足引起的弹性间隙误差是随即误差,CNC不能有效补偿。

3) 惯量对位置控制特性的影响

刚性与惯量必须权衡考虑。进给丝杠长度一定,若直径变大,增大了刚性,但同时增大了惯量,为了减小工作台或丝杠转动惯量对伺服电机的影响,采用减速比为i的减速传动机构,使折算到电机的转动惯量J为1/i 倍的,又使得电机轴输出的转矩提高i倍,同步齿型带的应用,代替齿轮传动,柔性、无噪音、传动比稳定已经逐步取代齿轮减速器。

5.进给运动控制参数的设定

设置进给运动控制参数的目的是使数控系统与被控制的机床传动机构相匹配,充分发挥数控机床的性能,提高加工精度和效率,参数可以分为通用数据、轴数据、主轴数据和机床数据等参数类别。

(1)常用参数设定

1)倍频数与分辨率

将位置传感器如编码器产生的脉冲或正弦信号倍频1、2、4;或5、10、20,用以提高位置检测装置的检测精度。

位置检测装置的

![]()

若内置式光电编码器脉冲数为2000(p/r),电机与丝杠采用齿数比是1:2的同步齿形带传动,滚珠丝杠螺母副的螺距为6mm,位置检测接口的倍频数是4,则该位置系统的返回信号的

![]()

2)正、负向限位

为了保障数控机床的安全,需要对移动部件的范围进行限制,称为限位,限位可以分为限位和软件限位,利用安装在导轨侧面的行程开关和滑台侧下方的梯形挡块的相互碰撞,是开关动作,利用常开触点为CNC中的PLC输入信号,产生报警号和报警提示,串联在伺服电源控制回路的常闭切断电源实现硬件保护。手动状态下,可以用机床操作面板上的超程解除或复位按钮以及超程轴的相反方向手动按键配合解除硬件超程。软件限位是利用CNC中的正、负软极限参数来设置,西门子802S参数是MD36110和MD36100位正、负软限位参数。软限位必须在机床返回参考点后才能起作用。实际是机床每移动一步都要与设置的参数作比较,一旦超过或等于设定值,机床立即停止。

3)快速定位、快速移动速度和最大切削进给速度

4)快速定位G00、以及手动情况下的倍率为100%时的移动速度、快速移动速度和最大切削进给速度都可以通过参数来设定。

西门子802S参数是MD32000位G00,和MD32010是JOG的快速点动速度,MD32020是JOG的点动速度等。

5)到位范围

MD36000为粗定位(50um)、MD36010(10um)为精定位,MD36050加紧容差位置偏差(20um),若到位范围都设置较小,CNC无法将跟随误差修正到小于到位范围,系统会无限等待下去,造成死机。

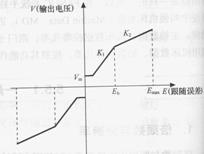

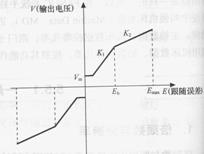

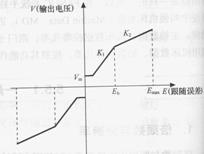

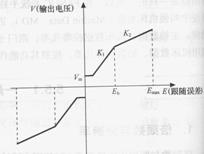

6)变增益位置控制参数

合理选择进给切削增益![]() ,快速定位增益

,快速定位增益![]() ,一般

,一般![]() ,

,![]() 为最大跟随误差,

为最大跟随误差,![]() 为变增益转折点,

为变增益转折点,![]() 为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

图3.47变增益位置控制参数设置

6)升减速参数

MD32300为最大加速度参数设定,太大有冲击,太小加速时间长。

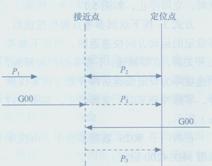

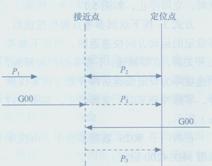

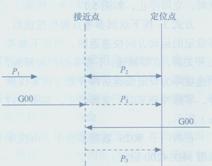

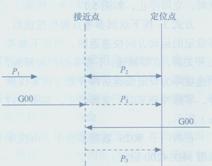

7)单向定位参数该参数用于提高快速定位(G00)的定位精度如图3.47所示。![]() 单向定位的方向,

单向定位的方向,![]() 接近点到定位点的距离,

接近点到定位点的距离,![]() 定位趋近速度,若运动方向与

定位趋近速度,若运动方向与![]() 设置一致,则到达接近点时,减速以

设置一致,则到达接近点时,减速以 ![]() 速度到达定位点,若运动方向与

速度到达定位点,若运动方向与![]() 设置不一致,则先超过定位点到达接近点时在反向以

设置不一致,则先超过定位点到达接近点时在反向以 ![]() 速度到达定位点。

速度到达定位点。

图3.48 单向定位过程示意图

8)报警保护参数

超速报警,通过对计数频率的限制实现,最大跟随误差报警

![]()

(2)返回参考点参数设置

什么叫参考点?为什么要返回参考点?如何实现返回参考点?①

参考点是数控机床各个坐标轴上的一个固定点,因为CNC将参考点在机床坐标系的坐标参数已经设置,返回参考点也就建立了机床坐标系,通过对刀后建立工件坐标系,数控机床才可以正常工作。 图3.49 返回参考点方式

利用安装在各个轴正向超程的内侧的回零减速开关,和编码器的零位脉冲以及零位脉冲后,再由参数设置的脉冲个数,共同决定参考点的位置。

1)返回参考点方式:

① + → + 方式如图3.49a

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,等减速开关释放后,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

②+ →—方式如图3.49b

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速停止,在以第二回零速度超负方向移动,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

③+ → + 方式如图3.49c

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,不必等减速开关释放,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

在西门子802S系统中由参数MD34200设定。

2)返回参考点方向

返回参考点方向是由安装在机床机床导轨极限位置限位开关内侧的回零减速开关来决定,一般是安装在正极限开关的内侧,所以会参考点方向一般在个轴正方向,在西门子802S系统中由参数MD34010设定。

3)返回参考点速度

也叫第一回零速度,寻找回零减速开关速度,MD34080-34090

4)寻找零位脉冲速度

也叫第找零位脉冲速度,MD34040

4)第三回零速度。

找到零位脉冲后,在以第三回零速度行进参数规定的距离MD34070

5)参考点坐标

参考点相对机床零点的坐标值,这时出厂时已经确立,修改该参数,也就修改了机床坐标系原点,由参数MD34090设定。

3.进给运动的补偿设定

不可测量的动态误差,只能通过提高传动机构的精度和刚性加以解决,有规律的可以测量的误差,如联轴器松动、齿轮的反向间隙和滚珠丝杠螺母副的非线性误差和螺距误差,可以利用CNC提供的各种补偿功能进行自动补偿,以提高加工零件的精度。

1)反向间隙补偿:先利用激光干涉仪等更精密的测量工具测出间隙,作为参数输入CNC 系统中,数控机床回零后可以通过参数在反向运动时。CNC会控制电机多走一定的角度,补偿方向间隙产生电机旋转而螺母未移动的误差。802S用MD32450设定。

2)螺距误差的补偿

滚珠丝杠螺距误差和非线性误差,首先数控机床某轴的指令位置与精密测量装置的实际值比较,计算出全程的误差分布曲线,将误差以表格的形式,输入的CNC中,以后CNC运行时会自动进行误差补偿。图3.50所示为某系统测得的X轴7个点的误差曲线,图3.51是输入到CNC的螺距误差补偿表。

图3.50 X轴螺距误差曲线举例

在西门802S中,补偿点数由MD38000设定,螺距误差补偿生效由MD32700设定,螺距误差补偿输入(MD32700=0时)到CNC内部自动生成的螺距误差补偿程序%_NBUCHANG_MPF中,然后运行该程序,设置MD32700=1。螺距补偿生效。

图3.51 X轴螺距误差补偿表

注意:返回参考点后有效,参考点误差应为零,无法补偿重复定位精度差的数控机床,必须采用比滚珠丝杠精度更高的测量装置测试实际值。

课时四 进给运动的控制

进给运动保证零件加工精度和效率的重要运动,是机-电结合的关键所在。

1. 开环进给系统的性能分析

1.1 影响开环进给的主要因素

(1) 步距角误差

(2) 动态误差,振荡引起的超调误差

(3) 齿隙误差-齿轮、滚珠丝杠螺母副间隙

(4) 滚珠丝杠螺距误差

(5) 机械部件受力、热变形等

(6) 导轨误差

1.2 提高精度的主要措施

(1) 高质量的步进电机(步距角小、精度高、稳定)

(2) 高性能的步进电机伺服驱动器(动态性能好、能调整输出电流、能细分)

(3) 精密机械传动

(4) 合理的补偿(反向间隙、丝杠螺距误差)

(5) 混合式控制(增加反馈装置)

2. 闭环进给位置系统的结构分析

(1).闭环位置控制系统的结构

如图4.36为闭环进给位置控制系统的结构框图

图4.36 闭环进给位置控制系统结构框图

原理分析:安装在电机轴或丝杠轴上的光电编码器将机械位移转换成数字脉冲,送至CNC的位置测量端口并经计数器计数,计数器的计数值N,乘以脉冲当量就是实际位移,指令位置是插补值的累计,设n次插补每次为△X,n次插补总的给定位值为n△X,若实际反馈值为Nδ与给定值n△X 相等,偏差E=0插补结束。误差E经过软件放大Kv倍后,在经过D/A转换,从而为伺服驱动装置提供控制电压。驱动工作台向减小误差的方向移动,插补输出不断的进给位移量,工作台就不断地跟随该进给量运动。

(2).闭环进给位置控制系统的数学模型如图4.37所示

E跟随误差,K开环增益![]()

Kv-位置放大系数,Kda-D/A转换放大系数表示V/bit, Km-伺服装置的放大系数,Ka-位置传感器的转换系数。

图3.37 闭环进给位置控制系统的数学模型

(3 ).伺服驱动及其电机的数学模型为

![]()

伺服装置输出的速度量经过反馈后转换成位置量传递函数为![]() 积分环节。

积分环节。

非线性环节描述了典型机械传动反向间隙对整个性能的影响。最后一个环节描述了机械传动机构的动力模型如图3.38所示。

图3.38 机械传动等效动力学模型

转矩平衡方程式:![]()

弹性变形方程式: ![]()

![]()

若M1(S)=0

![]()

3. 电气传动部分对位置误差的影响

图3.39 电气部分的数学模型

(1). 对定位误差的影响

开环传递函数的是I型系统,位置定位误差是0。闭环传递函数为

![]()

图3.40 是T一定时,K变化时的速度响应曲线的变化过程。图3.41是K一定改变伺服系统时间常数T值时的位置相应曲线的变化情况。

图3.40 定位过程位置响应曲线(T=0.0125一定)

图3.41定位过程位置响应曲线(K=20 /S一定)

可以看出若T一定时,K 超过20就会超调,对应于阻尼系数小于1;若K=20常数,当无阻尼自然频率过小![]() ,也会超调。

,也会超调。

(1)K大,跟随误差小,快速性好,但有可能超调,意味过切,不允许。

(2)KT=(2.2 ~0.3)最佳

(3)速度输入时有一个恒定的误差 E= V/K

某轴开环放大倍数为K=30(1/S)以200mm/min的速度运动,在任何时刻的位置误差为E=V/K=0.11mm 。

(2)对直线加工轮廓误差的影响

图3.42 直线插补轮廓误差与跟随误差的关系

理论上直线插补无偏差,但当实际的两个轴位移与理论值由偏差时,也会带来位置误差

(1) Kx=Ky ,两轴的开环增益相等时,E=0

(2) ![]() E=0

E=0

(3) Kx≠Ky , Kx、Ky尽可能大,E就小。

(4) E与进给速度成正比

(3)对圆弧加工的轮廓误差的影响

图3.43圆弧插补轮廓误差示意图

R位加工工件轮廓半径, r为刀具半径,![]() 为圆弧加工误差,V为切削进给速度。

为圆弧加工误差,V为切削进给速度。![]() 分别为X、Y轴的增益,

分别为X、Y轴的增益,![]() 分别为X、Y轴的跟随误差,

分别为X、Y轴的跟随误差,![]() 为OB与x轴的夹角。

为OB与x轴的夹角。

结论:(1)当![]() 时,

时,![]() 实际轮廓仍为圆,减小V、增大r ,增大K可使得

实际轮廓仍为圆,减小V、增大r ,增大K可使得![]() 减小。通过编程减小速度,增大r、K可进一步减小

减小。通过编程减小速度,增大r、K可进一步减小![]() 。

。

(2) ![]() 时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

图4.4 5增益不匹配时圆弧产生轮廓误差

(4)对拐角轮廓误差的影响

图4.46 直线加工拐角轮廓误差

轮廓加工在L-L或L-C及CL交汇处会产生轮廓误差。当X轴的实际位置与指令位置,因为E=V/K的滞后,所以当Y轴运动时,实际X处于B,产生了拐角误差,凹陷。位置增益过高时,过度处会产生凸包。控制拐角误差的方法如下:

1)动态性能好的伺服驱动装置

2)降低切削速度

3)G04 加于轮廓交界处

4)尖角过度指令G07

5)自动升降速功能。

4. 机械传动链对位置控制特性的影响

(1) 对机械传动链的要求:

1).提高传动精度和刚度,消除传动间隙。

2).减小摩擦阻力

3).减小运动惯量

(2) 机械传动链对位置控制特性的影响

1)刚度与阻尼对位置控制特性的影响

①传动链必须有足够的刚度,以提高固有振荡的角频率

②与速度成正比的阻尼是必须的。可防止全闭环系统位置振荡,增加稳定性。

③摩擦特性硬,静压导轨、滚动导轨、贴塑导轨。

2)间隙对位置控制特性的影响

反向间隙(齿轮捏合处)出现位置误差可以通过CNC补偿功能减小,但因为刚度不足引起的弹性间隙误差是随即误差,CNC不能有效补偿。

3) 惯量对位置控制特性的影响

刚性与惯量必须权衡考虑。进给丝杠长度一定,若直径变大,增大了刚性,但同时增大了惯量,为了减小工作台或丝杠转动惯量对伺服电机的影响,采用减速比为i的减速传动机构,使折算到电机的转动惯量J为1/i 倍的,又使得电机轴输出的转矩提高i倍,同步齿型带的应用,代替齿轮传动,柔性、无噪音、传动比稳定已经逐步取代齿轮减速器。

5.进给运动控制参数的设定

设置进给运动控制参数的目的是使数控系统与被控制的机床传动机构相匹配,充分发挥数控机床的性能,提高加工精度和效率,参数可以分为通用数据、轴数据、主轴数据和机床数据等参数类别。

(1)常用参数设定

1)倍频数与分辨率

将位置传感器如编码器产生的脉冲或正弦信号倍频1、2、4;或5、10、20,用以提高位置检测装置的检测精度。

位置检测装置的

![]()

若内置式光电编码器脉冲数为2000(p/r),电机与丝杠采用齿数比是1:2的同步齿形带传动,滚珠丝杠螺母副的螺距为6mm,位置检测接口的倍频数是4,则该位置系统的返回信号的

![]()

2)正、负向限位

为了保障数控机床的安全,需要对移动部件的范围进行限制,称为限位,限位可以分为限位和软件限位,利用安装在导轨侧面的行程开关和滑台侧下方的梯形挡块的相互碰撞,是开关动作,利用常开触点为CNC中的PLC输入信号,产生报警号和报警提示,串联在伺服电源控制回路的常闭切断电源实现硬件保护。手动状态下,可以用机床操作面板上的超程解除或复位按钮以及超程轴的相反方向手动按键配合解除硬件超程。软件限位是利用CNC中的正、负软极限参数来设置,西门子802S参数是MD36110和MD36100位正、负软限位参数。软限位必须在机床返回参考点后才能起作用。实际是机床每移动一步都要与设置的参数作比较,一旦超过或等于设定值,机床立即停止。

3)快速定位、快速移动速度和最大切削进给速度

4)快速定位G00、以及手动情况下的倍率为100%时的移动速度、快速移动速度和最大切削进给速度都可以通过参数来设定。

西门子802S参数是MD32000位G00,和MD32010是JOG的快速点动速度,MD32020是JOG的点动速度等。

5)到位范围

MD36000为粗定位(50um)、MD36010(10um)为精定位,MD36050加紧容差位置偏差(20um),若到位范围都设置较小,CNC无法将跟随误差修正到小于到位范围,系统会无限等待下去,造成死机。

6)变增益位置控制参数

合理选择进给切削增益![]() ,快速定位增益

,快速定位增益![]() ,一般

,一般![]() ,

,![]() 为最大跟随误差,

为最大跟随误差,![]() 为变增益转折点,

为变增益转折点,![]() 为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

图3.47变增益位置控制参数设置

6)升减速参数

MD32300为最大加速度参数设定,太大有冲击,太小加速时间长。

7)单向定位参数该参数用于提高快速定位(G00)的定位精度如图3.47所示。![]() 单向定位的方向,

单向定位的方向,![]() 接近点到定位点的距离,

接近点到定位点的距离,![]() 定位趋近速度,若运动方向与

定位趋近速度,若运动方向与![]() 设置一致,则到达接近点时,减速以

设置一致,则到达接近点时,减速以 ![]() 速度到达定位点,若运动方向与

速度到达定位点,若运动方向与![]() 设置不一致,则先超过定位点到达接近点时在反向以

设置不一致,则先超过定位点到达接近点时在反向以 ![]() 速度到达定位点。

速度到达定位点。

图3.48 单向定位过程示意图

8)报警保护参数

超速报警,通过对计数频率的限制实现,最大跟随误差报警

![]()

(2)返回参考点参数设置

什么叫参考点?为什么要返回参考点?如何实现返回参考点?①

参考点是数控机床各个坐标轴上的一个固定点,因为CNC将参考点在机床坐标系的坐标参数已经设置,返回参考点也就建立了机床坐标系,通过对刀后建立工件坐标系,数控机床才可以正常工作。 图3.49 返回参考点方式

利用安装在各个轴正向超程的内侧的回零减速开关,和编码器的零位脉冲以及零位脉冲后,再由参数设置的脉冲个数,共同决定参考点的位置。

1)返回参考点方式:

① + → + 方式如图3.49a

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,等减速开关释放后,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

②+ →—方式如图3.49b

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速停止,在以第二回零速度超负方向移动,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

③+ → + 方式如图3.49c

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,不必等减速开关释放,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

在西门子802S系统中由参数MD34200设定。

2)返回参考点方向

返回参考点方向是由安装在机床机床导轨极限位置限位开关内侧的回零减速开关来决定,一般是安装在正极限开关的内侧,所以会参考点方向一般在个轴正方向,在西门子802S系统中由参数MD34010设定。

3)返回参考点速度

也叫第一回零速度,寻找回零减速开关速度,MD34080-34090

4)寻找零位脉冲速度

也叫第找零位脉冲速度,MD34040

4)第三回零速度。

找到零位脉冲后,在以第三回零速度行进参数规定的距离MD34070

5)参考点坐标

参考点相对机床零点的坐标值,这时出厂时已经确立,修改该参数,也就修改了机床坐标系原点,由参数MD34090设定。

3.进给运动的补偿设定

不可测量的动态误差,只能通过提高传动机构的精度和刚性加以解决,有规律的可以测量的误差,如联轴器松动、齿轮的反向间隙和滚珠丝杠螺母副的非线性误差和螺距误差,可以利用CNC提供的各种补偿功能进行自动补偿,以提高加工零件的精度。

1)反向间隙补偿:先利用激光干涉仪等更精密的测量工具测出间隙,作为参数输入CNC 系统中,数控机床回零后可以通过参数在反向运动时。CNC会控制电机多走一定的角度,补偿方向间隙产生电机旋转而螺母未移动的误差。802S用MD32450设定。

2)螺距误差的补偿

滚珠丝杠螺距误差和非线性误差,首先数控机床某轴的指令位置与精密测量装置的实际值比较,计算出全程的误差分布曲线,将误差以表格的形式,输入的CNC中,以后CNC运行时会自动进行误差补偿。图3.50所示为某系统测得的X轴7个点的误差曲线,图3.51是输入到CNC的螺距误差补偿表。

图3.50 X轴螺距误差曲线举例

在西门802S中,补偿点数由MD38000设定,螺距误差补偿生效由MD32700设定,螺距误差补偿输入(MD32700=0时)到CNC内部自动生成的螺距误差补偿程序%_NBUCHANG_MPF中,然后运行该程序,设置MD32700=1。螺距补偿生效。

图3.51 X轴螺距误差补偿表

注意:返回参考点后有效,参考点误差应为零,无法补偿重复定位精度差的数控机床,必须采用比滚珠丝杠精度更高的测量装置测试实际值。

课时四 进给运动的控制

进给运动保证零件加工精度和效率的重要运动,是机-电结合的关键所在。

1. 开环进给系统的性能分析

1.1 影响开环进给的主要因素

(1) 步距角误差

(2) 动态误差,振荡引起的超调误差

(3) 齿隙误差-齿轮、滚珠丝杠螺母副间隙

(4) 滚珠丝杠螺距误差

(5) 机械部件受力、热变形等

(6) 导轨误差

1.2 提高精度的主要措施

(1) 高质量的步进电机(步距角小、精度高、稳定)

(2) 高性能的步进电机伺服驱动器(动态性能好、能调整输出电流、能细分)

(3) 精密机械传动

(4) 合理的补偿(反向间隙、丝杠螺距误差)

(5) 混合式控制(增加反馈装置)

2. 闭环进给位置系统的结构分析

(1).闭环位置控制系统的结构

如图4.36为闭环进给位置控制系统的结构框图

图4.36 闭环进给位置控制系统结构框图

原理分析:安装在电机轴或丝杠轴上的光电编码器将机械位移转换成数字脉冲,送至CNC的位置测量端口并经计数器计数,计数器的计数值N,乘以脉冲当量就是实际位移,指令位置是插补值的累计,设n次插补每次为△X,n次插补总的给定位值为n△X,若实际反馈值为Nδ与给定值n△X 相等,偏差E=0插补结束。误差E经过软件放大Kv倍后,在经过D/A转换,从而为伺服驱动装置提供控制电压。驱动工作台向减小误差的方向移动,插补输出不断的进给位移量,工作台就不断地跟随该进给量运动。

(2).闭环进给位置控制系统的数学模型如图4.37所示

E跟随误差,K开环增益![]()

Kv-位置放大系数,Kda-D/A转换放大系数表示V/bit, Km-伺服装置的放大系数,Ka-位置传感器的转换系数。

图3.37 闭环进给位置控制系统的数学模型

(3 ).伺服驱动及其电机的数学模型为

![]()

伺服装置输出的速度量经过反馈后转换成位置量传递函数为![]() 积分环节。

积分环节。

非线性环节描述了典型机械传动反向间隙对整个性能的影响。最后一个环节描述了机械传动机构的动力模型如图3.38所示。

图3.38 机械传动等效动力学模型

转矩平衡方程式:![]()

弹性变形方程式: ![]()

![]()

若M1(S)=0

![]()

3. 电气传动部分对位置误差的影响

图3.39 电气部分的数学模型

(1). 对定位误差的影响

开环传递函数的是I型系统,位置定位误差是0。闭环传递函数为

![]()

图3.40 是T一定时,K变化时的速度响应曲线的变化过程。图3.41是K一定改变伺服系统时间常数T值时的位置相应曲线的变化情况。

图3.40 定位过程位置响应曲线(T=0.0125一定)

图3.41定位过程位置响应曲线(K=20 /S一定)

可以看出若T一定时,K 超过20就会超调,对应于阻尼系数小于1;若K=20常数,当无阻尼自然频率过小![]() ,也会超调。

,也会超调。

(1)K大,跟随误差小,快速性好,但有可能超调,意味过切,不允许。

(2)KT=(2.2 ~0.3)最佳

(3)速度输入时有一个恒定的误差 E= V/K

某轴开环放大倍数为K=30(1/S)以200mm/min的速度运动,在任何时刻的位置误差为E=V/K=0.11mm 。

(2)对直线加工轮廓误差的影响

图3.42 直线插补轮廓误差与跟随误差的关系

理论上直线插补无偏差,但当实际的两个轴位移与理论值由偏差时,也会带来位置误差

(1) Kx=Ky ,两轴的开环增益相等时,E=0

(2) ![]() E=0

E=0

(3) Kx≠Ky , Kx、Ky尽可能大,E就小。

(4) E与进给速度成正比

(3)对圆弧加工的轮廓误差的影响

图3.43圆弧插补轮廓误差示意图

R位加工工件轮廓半径, r为刀具半径,![]() 为圆弧加工误差,V为切削进给速度。

为圆弧加工误差,V为切削进给速度。![]() 分别为X、Y轴的增益,

分别为X、Y轴的增益,![]() 分别为X、Y轴的跟随误差,

分别为X、Y轴的跟随误差,![]() 为OB与x轴的夹角。

为OB与x轴的夹角。

结论:(1)当![]() 时,

时,![]() 实际轮廓仍为圆,减小V、增大r ,增大K可使得

实际轮廓仍为圆,减小V、增大r ,增大K可使得![]() 减小。通过编程减小速度,增大r、K可进一步减小

减小。通过编程减小速度,增大r、K可进一步减小![]() 。

。

(2) ![]() 时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

图4.4 5增益不匹配时圆弧产生轮廓误差

(4)对拐角轮廓误差的影响

图4.46 直线加工拐角轮廓误差

轮廓加工在L-L或L-C及CL交汇处会产生轮廓误差。当X轴的实际位置与指令位置,因为E=V/K的滞后,所以当Y轴运动时,实际X处于B,产生了拐角误差,凹陷。位置增益过高时,过度处会产生凸包。控制拐角误差的方法如下:

1)动态性能好的伺服驱动装置

2)降低切削速度

3)G04 加于轮廓交界处

4)尖角过度指令G07

5)自动升降速功能。

4. 机械传动链对位置控制特性的影响

(1) 对机械传动链的要求:

1).提高传动精度和刚度,消除传动间隙。

2).减小摩擦阻力

3).减小运动惯量

(2) 机械传动链对位置控制特性的影响

1)刚度与阻尼对位置控制特性的影响

①传动链必须有足够的刚度,以提高固有振荡的角频率

②与速度成正比的阻尼是必须的。可防止全闭环系统位置振荡,增加稳定性。

③摩擦特性硬,静压导轨、滚动导轨、贴塑导轨。

2)间隙对位置控制特性的影响

反向间隙(齿轮捏合处)出现位置误差可以通过CNC补偿功能减小,但因为刚度不足引起的弹性间隙误差是随即误差,CNC不能有效补偿。

3) 惯量对位置控制特性的影响

刚性与惯量必须权衡考虑。进给丝杠长度一定,若直径变大,增大了刚性,但同时增大了惯量,为了减小工作台或丝杠转动惯量对伺服电机的影响,采用减速比为i的减速传动机构,使折算到电机的转动惯量J为1/i 倍的,又使得电机轴输出的转矩提高i倍,同步齿型带的应用,代替齿轮传动,柔性、无噪音、传动比稳定已经逐步取代齿轮减速器。

5.进给运动控制参数的设定

设置进给运动控制参数的目的是使数控系统与被控制的机床传动机构相匹配,充分发挥数控机床的性能,提高加工精度和效率,参数可以分为通用数据、轴数据、主轴数据和机床数据等参数类别。

(1)常用参数设定

1)倍频数与分辨率

将位置传感器如编码器产生的脉冲或正弦信号倍频1、2、4;或5、10、20,用以提高位置检测装置的检测精度。

位置检测装置的

![]()

若内置式光电编码器脉冲数为2000(p/r),电机与丝杠采用齿数比是1:2的同步齿形带传动,滚珠丝杠螺母副的螺距为6mm,位置检测接口的倍频数是4,则该位置系统的返回信号的

![]()

2)正、负向限位

为了保障数控机床的安全,需要对移动部件的范围进行限制,称为限位,限位可以分为限位和软件限位,利用安装在导轨侧面的行程开关和滑台侧下方的梯形挡块的相互碰撞,是开关动作,利用常开触点为CNC中的PLC输入信号,产生报警号和报警提示,串联在伺服电源控制回路的常闭切断电源实现硬件保护。手动状态下,可以用机床操作面板上的超程解除或复位按钮以及超程轴的相反方向手动按键配合解除硬件超程。软件限位是利用CNC中的正、负软极限参数来设置,西门子802S参数是MD36110和MD36100位正、负软限位参数。软限位必须在机床返回参考点后才能起作用。实际是机床每移动一步都要与设置的参数作比较,一旦超过或等于设定值,机床立即停止。

3)快速定位、快速移动速度和最大切削进给速度

4)快速定位G00、以及手动情况下的倍率为100%时的移动速度、快速移动速度和最大切削进给速度都可以通过参数来设定。

西门子802S参数是MD32000位G00,和MD32010是JOG的快速点动速度,MD32020是JOG的点动速度等。

5)到位范围

MD36000为粗定位(50um)、MD36010(10um)为精定位,MD36050加紧容差位置偏差(20um),若到位范围都设置较小,CNC无法将跟随误差修正到小于到位范围,系统会无限等待下去,造成死机。

6)变增益位置控制参数

合理选择进给切削增益![]() ,快速定位增益

,快速定位增益![]() ,一般

,一般![]() ,

,![]() 为最大跟随误差,

为最大跟随误差,![]() 为变增益转折点,

为变增益转折点,![]() 为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

图3.47变增益位置控制参数设置

6)升减速参数

MD32300为最大加速度参数设定,太大有冲击,太小加速时间长。

7)单向定位参数该参数用于提高快速定位(G00)的定位精度如图3.47所示。![]() 单向定位的方向,

单向定位的方向,![]() 接近点到定位点的距离,

接近点到定位点的距离,![]() 定位趋近速度,若运动方向与

定位趋近速度,若运动方向与![]() 设置一致,则到达接近点时,减速以

设置一致,则到达接近点时,减速以 ![]() 速度到达定位点,若运动方向与

速度到达定位点,若运动方向与![]() 设置不一致,则先超过定位点到达接近点时在反向以

设置不一致,则先超过定位点到达接近点时在反向以 ![]() 速度到达定位点。

速度到达定位点。

图3.48 单向定位过程示意图

8)报警保护参数

超速报警,通过对计数频率的限制实现,最大跟随误差报警

![]()

(2)返回参考点参数设置

什么叫参考点?为什么要返回参考点?如何实现返回参考点?①

参考点是数控机床各个坐标轴上的一个固定点,因为CNC将参考点在机床坐标系的坐标参数已经设置,返回参考点也就建立了机床坐标系,通过对刀后建立工件坐标系,数控机床才可以正常工作。 图3.49 返回参考点方式

利用安装在各个轴正向超程的内侧的回零减速开关,和编码器的零位脉冲以及零位脉冲后,再由参数设置的脉冲个数,共同决定参考点的位置。

1)返回参考点方式:

① + → + 方式如图3.49a

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,等减速开关释放后,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

②+ →—方式如图3.49b

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速停止,在以第二回零速度超负方向移动,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

③+ → + 方式如图3.49c

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,不必等减速开关释放,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

在西门子802S系统中由参数MD34200设定。

2)返回参考点方向

返回参考点方向是由安装在机床机床导轨极限位置限位开关内侧的回零减速开关来决定,一般是安装在正极限开关的内侧,所以会参考点方向一般在个轴正方向,在西门子802S系统中由参数MD34010设定。

3)返回参考点速度

也叫第一回零速度,寻找回零减速开关速度,MD34080-34090

4)寻找零位脉冲速度

也叫第找零位脉冲速度,MD34040

4)第三回零速度。

找到零位脉冲后,在以第三回零速度行进参数规定的距离MD34070

5)参考点坐标

参考点相对机床零点的坐标值,这时出厂时已经确立,修改该参数,也就修改了机床坐标系原点,由参数MD34090设定。

3.进给运动的补偿设定

不可测量的动态误差,只能通过提高传动机构的精度和刚性加以解决,有规律的可以测量的误差,如联轴器松动、齿轮的反向间隙和滚珠丝杠螺母副的非线性误差和螺距误差,可以利用CNC提供的各种补偿功能进行自动补偿,以提高加工零件的精度。

1)反向间隙补偿:先利用激光干涉仪等更精密的测量工具测出间隙,作为参数输入CNC 系统中,数控机床回零后可以通过参数在反向运动时。CNC会控制电机多走一定的角度,补偿方向间隙产生电机旋转而螺母未移动的误差。802S用MD32450设定。

2)螺距误差的补偿

滚珠丝杠螺距误差和非线性误差,首先数控机床某轴的指令位置与精密测量装置的实际值比较,计算出全程的误差分布曲线,将误差以表格的形式,输入的CNC中,以后CNC运行时会自动进行误差补偿。图3.50所示为某系统测得的X轴7个点的误差曲线,图3.51是输入到CNC的螺距误差补偿表。

图3.50 X轴螺距误差曲线举例

在西门802S中,补偿点数由MD38000设定,螺距误差补偿生效由MD32700设定,螺距误差补偿输入(MD32700=0时)到CNC内部自动生成的螺距误差补偿程序%_NBUCHANG_MPF中,然后运行该程序,设置MD32700=1。螺距补偿生效。

图3.51 X轴螺距误差补偿表

注意:返回参考点后有效,参考点误差应为零,无法补偿重复定位精度差的数控机床,必须采用比滚珠丝杠精度更高的测量装置测试实际值。

课时四 进给运动的控制

进给运动保证零件加工精度和效率的重要运动,是机-电结合的关键所在。

1. 开环进给系统的性能分析

1.1 影响开环进给的主要因素

(1) 步距角误差

(2) 动态误差,振荡引起的超调误差

(3) 齿隙误差-齿轮、滚珠丝杠螺母副间隙

(4) 滚珠丝杠螺距误差

(5) 机械部件受力、热变形等

(6) 导轨误差

1.2 提高精度的主要措施

(1) 高质量的步进电机(步距角小、精度高、稳定)

(2) 高性能的步进电机伺服驱动器(动态性能好、能调整输出电流、能细分)

(3) 精密机械传动

(4) 合理的补偿(反向间隙、丝杠螺距误差)

(5) 混合式控制(增加反馈装置)

2. 闭环进给位置系统的结构分析

(1).闭环位置控制系统的结构

如图4.36为闭环进给位置控制系统的结构框图

图4.36 闭环进给位置控制系统结构框图

原理分析:安装在电机轴或丝杠轴上的光电编码器将机械位移转换成数字脉冲,送至CNC的位置测量端口并经计数器计数,计数器的计数值N,乘以脉冲当量就是实际位移,指令位置是插补值的累计,设n次插补每次为△X,n次插补总的给定位值为n△X,若实际反馈值为Nδ与给定值n△X 相等,偏差E=0插补结束。误差E经过软件放大Kv倍后,在经过D/A转换,从而为伺服驱动装置提供控制电压。驱动工作台向减小误差的方向移动,插补输出不断的进给位移量,工作台就不断地跟随该进给量运动。

(2).闭环进给位置控制系统的数学模型如图4.37所示

E跟随误差,K开环增益![]()

Kv-位置放大系数,Kda-D/A转换放大系数表示V/bit, Km-伺服装置的放大系数,Ka-位置传感器的转换系数。

图3.37 闭环进给位置控制系统的数学模型

(3 ).伺服驱动及其电机的数学模型为

![]()

伺服装置输出的速度量经过反馈后转换成位置量传递函数为![]() 积分环节。

积分环节。

非线性环节描述了典型机械传动反向间隙对整个性能的影响。最后一个环节描述了机械传动机构的动力模型如图3.38所示。

图3.38 机械传动等效动力学模型

转矩平衡方程式:![]()

弹性变形方程式: ![]()

![]()

若M1(S)=0

![]()

3. 电气传动部分对位置误差的影响

图3.39 电气部分的数学模型

(1). 对定位误差的影响

开环传递函数的是I型系统,位置定位误差是0。闭环传递函数为

![]()

图3.40 是T一定时,K变化时的速度响应曲线的变化过程。图3.41是K一定改变伺服系统时间常数T值时的位置相应曲线的变化情况。

图3.40 定位过程位置响应曲线(T=0.0125一定)

图3.41定位过程位置响应曲线(K=20 /S一定)

可以看出若T一定时,K 超过20就会超调,对应于阻尼系数小于1;若K=20常数,当无阻尼自然频率过小![]() ,也会超调。

,也会超调。

(1)K大,跟随误差小,快速性好,但有可能超调,意味过切,不允许。

(2)KT=(2.2 ~0.3)最佳

(3)速度输入时有一个恒定的误差 E= V/K

某轴开环放大倍数为K=30(1/S)以200mm/min的速度运动,在任何时刻的位置误差为E=V/K=0.11mm 。

(2)对直线加工轮廓误差的影响

图3.42 直线插补轮廓误差与跟随误差的关系

理论上直线插补无偏差,但当实际的两个轴位移与理论值由偏差时,也会带来位置误差

(1) Kx=Ky ,两轴的开环增益相等时,E=0

(2) ![]() E=0

E=0

(3) Kx≠Ky , Kx、Ky尽可能大,E就小。

(4) E与进给速度成正比

(3)对圆弧加工的轮廓误差的影响

图3.43圆弧插补轮廓误差示意图

R位加工工件轮廓半径, r为刀具半径,![]() 为圆弧加工误差,V为切削进给速度。

为圆弧加工误差,V为切削进给速度。![]() 分别为X、Y轴的增益,

分别为X、Y轴的增益,![]() 分别为X、Y轴的跟随误差,

分别为X、Y轴的跟随误差,![]() 为OB与x轴的夹角。

为OB与x轴的夹角。

结论:(1)当![]() 时,

时,![]() 实际轮廓仍为圆,减小V、增大r ,增大K可使得

实际轮廓仍为圆,减小V、增大r ,增大K可使得![]() 减小。通过编程减小速度,增大r、K可进一步减小

减小。通过编程减小速度,增大r、K可进一步减小![]() 。

。

(2) ![]() 时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

图4.4 5增益不匹配时圆弧产生轮廓误差

(4)对拐角轮廓误差的影响

图4.46 直线加工拐角轮廓误差

轮廓加工在L-L或L-C及CL交汇处会产生轮廓误差。当X轴的实际位置与指令位置,因为E=V/K的滞后,所以当Y轴运动时,实际X处于B,产生了拐角误差,凹陷。位置增益过高时,过度处会产生凸包。控制拐角误差的方法如下:

1)动态性能好的伺服驱动装置

2)降低切削速度

3)G04 加于轮廓交界处

4)尖角过度指令G07

5)自动升降速功能。

4. 机械传动链对位置控制特性的影响

(1) 对机械传动链的要求:

1).提高传动精度和刚度,消除传动间隙。

2).减小摩擦阻力

3).减小运动惯量

(2) 机械传动链对位置控制特性的影响

1)刚度与阻尼对位置控制特性的影响

①传动链必须有足够的刚度,以提高固有振荡的角频率

②与速度成正比的阻尼是必须的。可防止全闭环系统位置振荡,增加稳定性。

③摩擦特性硬,静压导轨、滚动导轨、贴塑导轨。

2)间隙对位置控制特性的影响

反向间隙(齿轮捏合处)出现位置误差可以通过CNC补偿功能减小,但因为刚度不足引起的弹性间隙误差是随即误差,CNC不能有效补偿。

3) 惯量对位置控制特性的影响

刚性与惯量必须权衡考虑。进给丝杠长度一定,若直径变大,增大了刚性,但同时增大了惯量,为了减小工作台或丝杠转动惯量对伺服电机的影响,采用减速比为i的减速传动机构,使折算到电机的转动惯量J为1/i 倍的,又使得电机轴输出的转矩提高i倍,同步齿型带的应用,代替齿轮传动,柔性、无噪音、传动比稳定已经逐步取代齿轮减速器。

5.进给运动控制参数的设定

设置进给运动控制参数的目的是使数控系统与被控制的机床传动机构相匹配,充分发挥数控机床的性能,提高加工精度和效率,参数可以分为通用数据、轴数据、主轴数据和机床数据等参数类别。

(1)常用参数设定

1)倍频数与分辨率

将位置传感器如编码器产生的脉冲或正弦信号倍频1、2、4;或5、10、20,用以提高位置检测装置的检测精度。

位置检测装置的

![]()

若内置式光电编码器脉冲数为2000(p/r),电机与丝杠采用齿数比是1:2的同步齿形带传动,滚珠丝杠螺母副的螺距为6mm,位置检测接口的倍频数是4,则该位置系统的返回信号的

![]()

2)正、负向限位

为了保障数控机床的安全,需要对移动部件的范围进行限制,称为限位,限位可以分为限位和软件限位,利用安装在导轨侧面的行程开关和滑台侧下方的梯形挡块的相互碰撞,是开关动作,利用常开触点为CNC中的PLC输入信号,产生报警号和报警提示,串联在伺服电源控制回路的常闭切断电源实现硬件保护。手动状态下,可以用机床操作面板上的超程解除或复位按钮以及超程轴的相反方向手动按键配合解除硬件超程。软件限位是利用CNC中的正、负软极限参数来设置,西门子802S参数是MD36110和MD36100位正、负软限位参数。软限位必须在机床返回参考点后才能起作用。实际是机床每移动一步都要与设置的参数作比较,一旦超过或等于设定值,机床立即停止。

3)快速定位、快速移动速度和最大切削进给速度

4)快速定位G00、以及手动情况下的倍率为100%时的移动速度、快速移动速度和最大切削进给速度都可以通过参数来设定。

西门子802S参数是MD32000位G00,和MD32010是JOG的快速点动速度,MD32020是JOG的点动速度等。

5)到位范围

MD36000为粗定位(50um)、MD36010(10um)为精定位,MD36050加紧容差位置偏差(20um),若到位范围都设置较小,CNC无法将跟随误差修正到小于到位范围,系统会无限等待下去,造成死机。

6)变增益位置控制参数

合理选择进给切削增益![]() ,快速定位增益

,快速定位增益![]() ,一般

,一般![]() ,

,![]() 为最大跟随误差,

为最大跟随误差,![]() 为变增益转折点,

为变增益转折点,![]() 为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

图3.47变增益位置控制参数设置

6)升减速参数

MD32300为最大加速度参数设定,太大有冲击,太小加速时间长。

7)单向定位参数该参数用于提高快速定位(G00)的定位精度如图3.47所示。![]() 单向定位的方向,

单向定位的方向,![]() 接近点到定位点的距离,

接近点到定位点的距离,![]() 定位趋近速度,若运动方向与

定位趋近速度,若运动方向与![]() 设置一致,则到达接近点时,减速以

设置一致,则到达接近点时,减速以 ![]() 速度到达定位点,若运动方向与

速度到达定位点,若运动方向与![]() 设置不一致,则先超过定位点到达接近点时在反向以

设置不一致,则先超过定位点到达接近点时在反向以 ![]() 速度到达定位点。

速度到达定位点。

图3.48 单向定位过程示意图

8)报警保护参数

超速报警,通过对计数频率的限制实现,最大跟随误差报警

![]()

(2)返回参考点参数设置

什么叫参考点?为什么要返回参考点?如何实现返回参考点?①

参考点是数控机床各个坐标轴上的一个固定点,因为CNC将参考点在机床坐标系的坐标参数已经设置,返回参考点也就建立了机床坐标系,通过对刀后建立工件坐标系,数控机床才可以正常工作。 图3.49 返回参考点方式

利用安装在各个轴正向超程的内侧的回零减速开关,和编码器的零位脉冲以及零位脉冲后,再由参数设置的脉冲个数,共同决定参考点的位置。

1)返回参考点方式:

① + → + 方式如图3.49a

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,等减速开关释放后,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

②+ →—方式如图3.49b

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速停止,在以第二回零速度超负方向移动,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

③+ → + 方式如图3.49c

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,不必等减速开关释放,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

在西门子802S系统中由参数MD34200设定。

2)返回参考点方向

返回参考点方向是由安装在机床机床导轨极限位置限位开关内侧的回零减速开关来决定,一般是安装在正极限开关的内侧,所以会参考点方向一般在个轴正方向,在西门子802S系统中由参数MD34010设定。

3)返回参考点速度

也叫第一回零速度,寻找回零减速开关速度,MD34080-34090

4)寻找零位脉冲速度

也叫第找零位脉冲速度,MD34040

4)第三回零速度。

找到零位脉冲后,在以第三回零速度行进参数规定的距离MD34070

5)参考点坐标

参考点相对机床零点的坐标值,这时出厂时已经确立,修改该参数,也就修改了机床坐标系原点,由参数MD34090设定。

3.进给运动的补偿设定

不可测量的动态误差,只能通过提高传动机构的精度和刚性加以解决,有规律的可以测量的误差,如联轴器松动、齿轮的反向间隙和滚珠丝杠螺母副的非线性误差和螺距误差,可以利用CNC提供的各种补偿功能进行自动补偿,以提高加工零件的精度。

1)反向间隙补偿:先利用激光干涉仪等更精密的测量工具测出间隙,作为参数输入CNC 系统中,数控机床回零后可以通过参数在反向运动时。CNC会控制电机多走一定的角度,补偿方向间隙产生电机旋转而螺母未移动的误差。802S用MD32450设定。

2)螺距误差的补偿

滚珠丝杠螺距误差和非线性误差,首先数控机床某轴的指令位置与精密测量装置的实际值比较,计算出全程的误差分布曲线,将误差以表格的形式,输入的CNC中,以后CNC运行时会自动进行误差补偿。图3.50所示为某系统测得的X轴7个点的误差曲线,图3.51是输入到CNC的螺距误差补偿表。

图3.50 X轴螺距误差曲线举例

在西门802S中,补偿点数由MD38000设定,螺距误差补偿生效由MD32700设定,螺距误差补偿输入(MD32700=0时)到CNC内部自动生成的螺距误差补偿程序%_NBUCHANG_MPF中,然后运行该程序,设置MD32700=1。螺距补偿生效。

图3.51 X轴螺距误差补偿表

注意:返回参考点后有效,参考点误差应为零,无法补偿重复定位精度差的数控机床,必须采用比滚珠丝杠精度更高的测量装置测试实际值。

课时四 进给运动的控制

进给运动保证零件加工精度和效率的重要运动,是机-电结合的关键所在。

1. 开环进给系统的性能分析

1.1 影响开环进给的主要因素

(1) 步距角误差

(2) 动态误差,振荡引起的超调误差

(3) 齿隙误差-齿轮、滚珠丝杠螺母副间隙

(4) 滚珠丝杠螺距误差

(5) 机械部件受力、热变形等

(6) 导轨误差

1.2 提高精度的主要措施

(1) 高质量的步进电机(步距角小、精度高、稳定)

(2) 高性能的步进电机伺服驱动器(动态性能好、能调整输出电流、能细分)

(3) 精密机械传动

(4) 合理的补偿(反向间隙、丝杠螺距误差)

(5) 混合式控制(增加反馈装置)

2. 闭环进给位置系统的结构分析

(1).闭环位置控制系统的结构

如图4.36为闭环进给位置控制系统的结构框图

图4.36 闭环进给位置控制系统结构框图

原理分析:安装在电机轴或丝杠轴上的光电编码器将机械位移转换成数字脉冲,送至CNC的位置测量端口并经计数器计数,计数器的计数值N,乘以脉冲当量就是实际位移,指令位置是插补值的累计,设n次插补每次为△X,n次插补总的给定位值为n△X,若实际反馈值为Nδ与给定值n△X 相等,偏差E=0插补结束。误差E经过软件放大Kv倍后,在经过D/A转换,从而为伺服驱动装置提供控制电压。驱动工作台向减小误差的方向移动,插补输出不断的进给位移量,工作台就不断地跟随该进给量运动。

(2).闭环进给位置控制系统的数学模型如图4.37所示

E跟随误差,K开环增益![]()

Kv-位置放大系数,Kda-D/A转换放大系数表示V/bit, Km-伺服装置的放大系数,Ka-位置传感器的转换系数。

图3.37 闭环进给位置控制系统的数学模型

(3 ).伺服驱动及其电机的数学模型为

![]()

伺服装置输出的速度量经过反馈后转换成位置量传递函数为![]() 积分环节。

积分环节。

非线性环节描述了典型机械传动反向间隙对整个性能的影响。最后一个环节描述了机械传动机构的动力模型如图3.38所示。

图3.38 机械传动等效动力学模型

转矩平衡方程式:![]()

弹性变形方程式: ![]()

![]()

若M1(S)=0

![]()

3. 电气传动部分对位置误差的影响

图3.39 电气部分的数学模型

(1). 对定位误差的影响

开环传递函数的是I型系统,位置定位误差是0。闭环传递函数为

![]()

图3.40 是T一定时,K变化时的速度响应曲线的变化过程。图3.41是K一定改变伺服系统时间常数T值时的位置相应曲线的变化情况。

图3.40 定位过程位置响应曲线(T=0.0125一定)

图3.41定位过程位置响应曲线(K=20 /S一定)

可以看出若T一定时,K 超过20就会超调,对应于阻尼系数小于1;若K=20常数,当无阻尼自然频率过小![]() ,也会超调。

,也会超调。

(1)K大,跟随误差小,快速性好,但有可能超调,意味过切,不允许。

(2)KT=(2.2 ~0.3)最佳

(3)速度输入时有一个恒定的误差 E= V/K

某轴开环放大倍数为K=30(1/S)以200mm/min的速度运动,在任何时刻的位置误差为E=V/K=0.11mm 。

(2)对直线加工轮廓误差的影响

图3.42 直线插补轮廓误差与跟随误差的关系

理论上直线插补无偏差,但当实际的两个轴位移与理论值由偏差时,也会带来位置误差

(1) Kx=Ky ,两轴的开环增益相等时,E=0

(2) ![]() E=0

E=0

(3) Kx≠Ky , Kx、Ky尽可能大,E就小。

(4) E与进给速度成正比

(3)对圆弧加工的轮廓误差的影响

图3.43圆弧插补轮廓误差示意图

R位加工工件轮廓半径, r为刀具半径,![]() 为圆弧加工误差,V为切削进给速度。

为圆弧加工误差,V为切削进给速度。![]() 分别为X、Y轴的增益,

分别为X、Y轴的增益,![]() 分别为X、Y轴的跟随误差,

分别为X、Y轴的跟随误差,![]() 为OB与x轴的夹角。

为OB与x轴的夹角。

结论:(1)当![]() 时,

时,![]() 实际轮廓仍为圆,减小V、增大r ,增大K可使得

实际轮廓仍为圆,减小V、增大r ,增大K可使得![]() 减小。通过编程减小速度,增大r、K可进一步减小

减小。通过编程减小速度,增大r、K可进一步减小![]() 。

。

(2) ![]() 时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

图4.4 5增益不匹配时圆弧产生轮廓误差

(4)对拐角轮廓误差的影响

图4.46 直线加工拐角轮廓误差

轮廓加工在L-L或L-C及CL交汇处会产生轮廓误差。当X轴的实际位置与指令位置,因为E=V/K的滞后,所以当Y轴运动时,实际X处于B,产生了拐角误差,凹陷。位置增益过高时,过度处会产生凸包。控制拐角误差的方法如下:

1)动态性能好的伺服驱动装置

2)降低切削速度

3)G04 加于轮廓交界处

4)尖角过度指令G07

5)自动升降速功能。

4. 机械传动链对位置控制特性的影响

(1) 对机械传动链的要求:

1).提高传动精度和刚度,消除传动间隙。

2).减小摩擦阻力

3).减小运动惯量

(2) 机械传动链对位置控制特性的影响

1)刚度与阻尼对位置控制特性的影响

①传动链必须有足够的刚度,以提高固有振荡的角频率

②与速度成正比的阻尼是必须的。可防止全闭环系统位置振荡,增加稳定性。

③摩擦特性硬,静压导轨、滚动导轨、贴塑导轨。

2)间隙对位置控制特性的影响

反向间隙(齿轮捏合处)出现位置误差可以通过CNC补偿功能减小,但因为刚度不足引起的弹性间隙误差是随即误差,CNC不能有效补偿。

3) 惯量对位置控制特性的影响

刚性与惯量必须权衡考虑。进给丝杠长度一定,若直径变大,增大了刚性,但同时增大了惯量,为了减小工作台或丝杠转动惯量对伺服电机的影响,采用减速比为i的减速传动机构,使折算到电机的转动惯量J为1/i 倍的,又使得电机轴输出的转矩提高i倍,同步齿型带的应用,代替齿轮传动,柔性、无噪音、传动比稳定已经逐步取代齿轮减速器。

5.进给运动控制参数的设定

设置进给运动控制参数的目的是使数控系统与被控制的机床传动机构相匹配,充分发挥数控机床的性能,提高加工精度和效率,参数可以分为通用数据、轴数据、主轴数据和机床数据等参数类别。

(1)常用参数设定

1)倍频数与分辨率

将位置传感器如编码器产生的脉冲或正弦信号倍频1、2、4;或5、10、20,用以提高位置检测装置的检测精度。

位置检测装置的

![]()

若内置式光电编码器脉冲数为2000(p/r),电机与丝杠采用齿数比是1:2的同步齿形带传动,滚珠丝杠螺母副的螺距为6mm,位置检测接口的倍频数是4,则该位置系统的返回信号的

![]()

2)正、负向限位

为了保障数控机床的安全,需要对移动部件的范围进行限制,称为限位,限位可以分为限位和软件限位,利用安装在导轨侧面的行程开关和滑台侧下方的梯形挡块的相互碰撞,是开关动作,利用常开触点为CNC中的PLC输入信号,产生报警号和报警提示,串联在伺服电源控制回路的常闭切断电源实现硬件保护。手动状态下,可以用机床操作面板上的超程解除或复位按钮以及超程轴的相反方向手动按键配合解除硬件超程。软件限位是利用CNC中的正、负软极限参数来设置,西门子802S参数是MD36110和MD36100位正、负软限位参数。软限位必须在机床返回参考点后才能起作用。实际是机床每移动一步都要与设置的参数作比较,一旦超过或等于设定值,机床立即停止。

3)快速定位、快速移动速度和最大切削进给速度

4)快速定位G00、以及手动情况下的倍率为100%时的移动速度、快速移动速度和最大切削进给速度都可以通过参数来设定。

西门子802S参数是MD32000位G00,和MD32010是JOG的快速点动速度,MD32020是JOG的点动速度等。

5)到位范围

MD36000为粗定位(50um)、MD36010(10um)为精定位,MD36050加紧容差位置偏差(20um),若到位范围都设置较小,CNC无法将跟随误差修正到小于到位范围,系统会无限等待下去,造成死机。

6)变增益位置控制参数

合理选择进给切削增益![]() ,快速定位增益

,快速定位增益![]() ,一般

,一般![]() ,

,![]() 为最大跟随误差,

为最大跟随误差,![]() 为变增益转折点,

为变增益转折点,![]() 为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

图3.47变增益位置控制参数设置

6)升减速参数

MD32300为最大加速度参数设定,太大有冲击,太小加速时间长。

7)单向定位参数该参数用于提高快速定位(G00)的定位精度如图3.47所示。![]() 单向定位的方向,

单向定位的方向,![]() 接近点到定位点的距离,

接近点到定位点的距离,![]() 定位趋近速度,若运动方向与

定位趋近速度,若运动方向与![]() 设置一致,则到达接近点时,减速以

设置一致,则到达接近点时,减速以 ![]() 速度到达定位点,若运动方向与

速度到达定位点,若运动方向与![]() 设置不一致,则先超过定位点到达接近点时在反向以

设置不一致,则先超过定位点到达接近点时在反向以 ![]() 速度到达定位点。

速度到达定位点。

图3.48 单向定位过程示意图

8)报警保护参数

超速报警,通过对计数频率的限制实现,最大跟随误差报警

![]()

(2)返回参考点参数设置

什么叫参考点?为什么要返回参考点?如何实现返回参考点?①

参考点是数控机床各个坐标轴上的一个固定点,因为CNC将参考点在机床坐标系的坐标参数已经设置,返回参考点也就建立了机床坐标系,通过对刀后建立工件坐标系,数控机床才可以正常工作。 图3.49 返回参考点方式

利用安装在各个轴正向超程的内侧的回零减速开关,和编码器的零位脉冲以及零位脉冲后,再由参数设置的脉冲个数,共同决定参考点的位置。

1)返回参考点方式:

① + → + 方式如图3.49a

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,等减速开关释放后,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

②+ →—方式如图3.49b

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速停止,在以第二回零速度超负方向移动,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

③+ → + 方式如图3.49c

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,不必等减速开关释放,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

在西门子802S系统中由参数MD34200设定。

2)返回参考点方向

返回参考点方向是由安装在机床机床导轨极限位置限位开关内侧的回零减速开关来决定,一般是安装在正极限开关的内侧,所以会参考点方向一般在个轴正方向,在西门子802S系统中由参数MD34010设定。

3)返回参考点速度

也叫第一回零速度,寻找回零减速开关速度,MD34080-34090

4)寻找零位脉冲速度

也叫第找零位脉冲速度,MD34040

4)第三回零速度。

找到零位脉冲后,在以第三回零速度行进参数规定的距离MD34070

5)参考点坐标

参考点相对机床零点的坐标值,这时出厂时已经确立,修改该参数,也就修改了机床坐标系原点,由参数MD34090设定。

3.进给运动的补偿设定

不可测量的动态误差,只能通过提高传动机构的精度和刚性加以解决,有规律的可以测量的误差,如联轴器松动、齿轮的反向间隙和滚珠丝杠螺母副的非线性误差和螺距误差,可以利用CNC提供的各种补偿功能进行自动补偿,以提高加工零件的精度。

1)反向间隙补偿:先利用激光干涉仪等更精密的测量工具测出间隙,作为参数输入CNC 系统中,数控机床回零后可以通过参数在反向运动时。CNC会控制电机多走一定的角度,补偿方向间隙产生电机旋转而螺母未移动的误差。802S用MD32450设定。

2)螺距误差的补偿

滚珠丝杠螺距误差和非线性误差,首先数控机床某轴的指令位置与精密测量装置的实际值比较,计算出全程的误差分布曲线,将误差以表格的形式,输入的CNC中,以后CNC运行时会自动进行误差补偿。图3.50所示为某系统测得的X轴7个点的误差曲线,图3.51是输入到CNC的螺距误差补偿表。

图3.50 X轴螺距误差曲线举例

在西门802S中,补偿点数由MD38000设定,螺距误差补偿生效由MD32700设定,螺距误差补偿输入(MD32700=0时)到CNC内部自动生成的螺距误差补偿程序%_NBUCHANG_MPF中,然后运行该程序,设置MD32700=1。螺距补偿生效。

图3.51 X轴螺距误差补偿表

注意:返回参考点后有效,参考点误差应为零,无法补偿重复定位精度差的数控机床,必须采用比滚珠丝杠精度更高的测量装置测试实际值。

课时四 进给运动的控制

进给运动保证零件加工精度和效率的重要运动,是机-电结合的关键所在。

1. 开环进给系统的性能分析

1.1 影响开环进给的主要因素

(1) 步距角误差

(2) 动态误差,振荡引起的超调误差

(3) 齿隙误差-齿轮、滚珠丝杠螺母副间隙

(4) 滚珠丝杠螺距误差

(5) 机械部件受力、热变形等

(6) 导轨误差

1.2 提高精度的主要措施

(1) 高质量的步进电机(步距角小、精度高、稳定)

(2) 高性能的步进电机伺服驱动器(动态性能好、能调整输出电流、能细分)

(3) 精密机械传动

(4) 合理的补偿(反向间隙、丝杠螺距误差)

(5) 混合式控制(增加反馈装置)

2. 闭环进给位置系统的结构分析

(1).闭环位置控制系统的结构

如图4.36为闭环进给位置控制系统的结构框图

图4.36 闭环进给位置控制系统结构框图

原理分析:安装在电机轴或丝杠轴上的光电编码器将机械位移转换成数字脉冲,送至CNC的位置测量端口并经计数器计数,计数器的计数值N,乘以脉冲当量就是实际位移,指令位置是插补值的累计,设n次插补每次为△X,n次插补总的给定位值为n△X,若实际反馈值为Nδ与给定值n△X 相等,偏差E=0插补结束。误差E经过软件放大Kv倍后,在经过D/A转换,从而为伺服驱动装置提供控制电压。驱动工作台向减小误差的方向移动,插补输出不断的进给位移量,工作台就不断地跟随该进给量运动。

(2).闭环进给位置控制系统的数学模型如图4.37所示

E跟随误差,K开环增益![]()

Kv-位置放大系数,Kda-D/A转换放大系数表示V/bit, Km-伺服装置的放大系数,Ka-位置传感器的转换系数。

图3.37 闭环进给位置控制系统的数学模型

(3 ).伺服驱动及其电机的数学模型为

![]()

伺服装置输出的速度量经过反馈后转换成位置量传递函数为![]() 积分环节。

积分环节。

非线性环节描述了典型机械传动反向间隙对整个性能的影响。最后一个环节描述了机械传动机构的动力模型如图3.38所示。

图3.38 机械传动等效动力学模型

转矩平衡方程式:![]()

弹性变形方程式: ![]()

![]()

若M1(S)=0

![]()

3. 电气传动部分对位置误差的影响

图3.39 电气部分的数学模型

(1). 对定位误差的影响

开环传递函数的是I型系统,位置定位误差是0。闭环传递函数为

![]()

图3.40 是T一定时,K变化时的速度响应曲线的变化过程。图3.41是K一定改变伺服系统时间常数T值时的位置相应曲线的变化情况。

图3.40 定位过程位置响应曲线(T=0.0125一定)

图3.41定位过程位置响应曲线(K=20 /S一定)

可以看出若T一定时,K 超过20就会超调,对应于阻尼系数小于1;若K=20常数,当无阻尼自然频率过小![]() ,也会超调。

,也会超调。

(1)K大,跟随误差小,快速性好,但有可能超调,意味过切,不允许。

(2)KT=(2.2 ~0.3)最佳

(3)速度输入时有一个恒定的误差 E= V/K

某轴开环放大倍数为K=30(1/S)以200mm/min的速度运动,在任何时刻的位置误差为E=V/K=0.11mm 。

(2)对直线加工轮廓误差的影响

图3.42 直线插补轮廓误差与跟随误差的关系

理论上直线插补无偏差,但当实际的两个轴位移与理论值由偏差时,也会带来位置误差

(1) Kx=Ky ,两轴的开环增益相等时,E=0

(2) ![]() E=0

E=0

(3) Kx≠Ky , Kx、Ky尽可能大,E就小。

(4) E与进给速度成正比

(3)对圆弧加工的轮廓误差的影响

图3.43圆弧插补轮廓误差示意图

R位加工工件轮廓半径, r为刀具半径,![]() 为圆弧加工误差,V为切削进给速度。

为圆弧加工误差,V为切削进给速度。![]() 分别为X、Y轴的增益,

分别为X、Y轴的增益,![]() 分别为X、Y轴的跟随误差,

分别为X、Y轴的跟随误差,![]() 为OB与x轴的夹角。

为OB与x轴的夹角。

结论:(1)当![]() 时,

时,![]() 实际轮廓仍为圆,减小V、增大r ,增大K可使得

实际轮廓仍为圆,减小V、增大r ,增大K可使得![]() 减小。通过编程减小速度,增大r、K可进一步减小

减小。通过编程减小速度,增大r、K可进一步减小![]() 。

。

(2) ![]() 时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

图4.4 5增益不匹配时圆弧产生轮廓误差

(4)对拐角轮廓误差的影响

图4.46 直线加工拐角轮廓误差

轮廓加工在L-L或L-C及CL交汇处会产生轮廓误差。当X轴的实际位置与指令位置,因为E=V/K的滞后,所以当Y轴运动时,实际X处于B,产生了拐角误差,凹陷。位置增益过高时,过度处会产生凸包。控制拐角误差的方法如下:

1)动态性能好的伺服驱动装置

2)降低切削速度

3)G04 加于轮廓交界处

4)尖角过度指令G07

5)自动升降速功能。

4. 机械传动链对位置控制特性的影响

(1) 对机械传动链的要求:

1).提高传动精度和刚度,消除传动间隙。

2).减小摩擦阻力

3).减小运动惯量

(2) 机械传动链对位置控制特性的影响

1)刚度与阻尼对位置控制特性的影响

①传动链必须有足够的刚度,以提高固有振荡的角频率

②与速度成正比的阻尼是必须的。可防止全闭环系统位置振荡,增加稳定性。

③摩擦特性硬,静压导轨、滚动导轨、贴塑导轨。

2)间隙对位置控制特性的影响

反向间隙(齿轮捏合处)出现位置误差可以通过CNC补偿功能减小,但因为刚度不足引起的弹性间隙误差是随即误差,CNC不能有效补偿。

3) 惯量对位置控制特性的影响

刚性与惯量必须权衡考虑。进给丝杠长度一定,若直径变大,增大了刚性,但同时增大了惯量,为了减小工作台或丝杠转动惯量对伺服电机的影响,采用减速比为i的减速传动机构,使折算到电机的转动惯量J为1/i 倍的,又使得电机轴输出的转矩提高i倍,同步齿型带的应用,代替齿轮传动,柔性、无噪音、传动比稳定已经逐步取代齿轮减速器。

5.进给运动控制参数的设定

设置进给运动控制参数的目的是使数控系统与被控制的机床传动机构相匹配,充分发挥数控机床的性能,提高加工精度和效率,参数可以分为通用数据、轴数据、主轴数据和机床数据等参数类别。

(1)常用参数设定

1)倍频数与分辨率

将位置传感器如编码器产生的脉冲或正弦信号倍频1、2、4;或5、10、20,用以提高位置检测装置的检测精度。

位置检测装置的

![]()

若内置式光电编码器脉冲数为2000(p/r),电机与丝杠采用齿数比是1:2的同步齿形带传动,滚珠丝杠螺母副的螺距为6mm,位置检测接口的倍频数是4,则该位置系统的返回信号的

![]()

2)正、负向限位

为了保障数控机床的安全,需要对移动部件的范围进行限制,称为限位,限位可以分为限位和软件限位,利用安装在导轨侧面的行程开关和滑台侧下方的梯形挡块的相互碰撞,是开关动作,利用常开触点为CNC中的PLC输入信号,产生报警号和报警提示,串联在伺服电源控制回路的常闭切断电源实现硬件保护。手动状态下,可以用机床操作面板上的超程解除或复位按钮以及超程轴的相反方向手动按键配合解除硬件超程。软件限位是利用CNC中的正、负软极限参数来设置,西门子802S参数是MD36110和MD36100位正、负软限位参数。软限位必须在机床返回参考点后才能起作用。实际是机床每移动一步都要与设置的参数作比较,一旦超过或等于设定值,机床立即停止。

3)快速定位、快速移动速度和最大切削进给速度

4)快速定位G00、以及手动情况下的倍率为100%时的移动速度、快速移动速度和最大切削进给速度都可以通过参数来设定。

西门子802S参数是MD32000位G00,和MD32010是JOG的快速点动速度,MD32020是JOG的点动速度等。

5)到位范围

MD36000为粗定位(50um)、MD36010(10um)为精定位,MD36050加紧容差位置偏差(20um),若到位范围都设置较小,CNC无法将跟随误差修正到小于到位范围,系统会无限等待下去,造成死机。

6)变增益位置控制参数

合理选择进给切削增益![]() ,快速定位增益

,快速定位增益![]() ,一般

,一般![]() ,

,![]() 为最大跟随误差,

为最大跟随误差,![]() 为变增益转折点,

为变增益转折点,![]() 为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

图3.47变增益位置控制参数设置

6)升减速参数

MD32300为最大加速度参数设定,太大有冲击,太小加速时间长。

7)单向定位参数该参数用于提高快速定位(G00)的定位精度如图3.47所示。![]() 单向定位的方向,

单向定位的方向,![]() 接近点到定位点的距离,

接近点到定位点的距离,![]() 定位趋近速度,若运动方向与

定位趋近速度,若运动方向与![]() 设置一致,则到达接近点时,减速以

设置一致,则到达接近点时,减速以 ![]() 速度到达定位点,若运动方向与

速度到达定位点,若运动方向与![]() 设置不一致,则先超过定位点到达接近点时在反向以

设置不一致,则先超过定位点到达接近点时在反向以 ![]() 速度到达定位点。

速度到达定位点。

图3.48 单向定位过程示意图

8)报警保护参数

超速报警,通过对计数频率的限制实现,最大跟随误差报警

![]()

(2)返回参考点参数设置

什么叫参考点?为什么要返回参考点?如何实现返回参考点?①

参考点是数控机床各个坐标轴上的一个固定点,因为CNC将参考点在机床坐标系的坐标参数已经设置,返回参考点也就建立了机床坐标系,通过对刀后建立工件坐标系,数控机床才可以正常工作。 图3.49 返回参考点方式

利用安装在各个轴正向超程的内侧的回零减速开关,和编码器的零位脉冲以及零位脉冲后,再由参数设置的脉冲个数,共同决定参考点的位置。

1)返回参考点方式:

① + → + 方式如图3.49a

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,等减速开关释放后,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

②+ →—方式如图3.49b

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速停止,在以第二回零速度超负方向移动,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

③+ → + 方式如图3.49c

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,不必等减速开关释放,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

在西门子802S系统中由参数MD34200设定。

2)返回参考点方向

返回参考点方向是由安装在机床机床导轨极限位置限位开关内侧的回零减速开关来决定,一般是安装在正极限开关的内侧,所以会参考点方向一般在个轴正方向,在西门子802S系统中由参数MD34010设定。

3)返回参考点速度

也叫第一回零速度,寻找回零减速开关速度,MD34080-34090

4)寻找零位脉冲速度

也叫第找零位脉冲速度,MD34040

4)第三回零速度。

找到零位脉冲后,在以第三回零速度行进参数规定的距离MD34070

5)参考点坐标

参考点相对机床零点的坐标值,这时出厂时已经确立,修改该参数,也就修改了机床坐标系原点,由参数MD34090设定。

3.进给运动的补偿设定

不可测量的动态误差,只能通过提高传动机构的精度和刚性加以解决,有规律的可以测量的误差,如联轴器松动、齿轮的反向间隙和滚珠丝杠螺母副的非线性误差和螺距误差,可以利用CNC提供的各种补偿功能进行自动补偿,以提高加工零件的精度。

1)反向间隙补偿:先利用激光干涉仪等更精密的测量工具测出间隙,作为参数输入CNC 系统中,数控机床回零后可以通过参数在反向运动时。CNC会控制电机多走一定的角度,补偿方向间隙产生电机旋转而螺母未移动的误差。802S用MD32450设定。

2)螺距误差的补偿

滚珠丝杠螺距误差和非线性误差,首先数控机床某轴的指令位置与精密测量装置的实际值比较,计算出全程的误差分布曲线,将误差以表格的形式,输入的CNC中,以后CNC运行时会自动进行误差补偿。图3.50所示为某系统测得的X轴7个点的误差曲线,图3.51是输入到CNC的螺距误差补偿表。

图3.50 X轴螺距误差曲线举例

在西门802S中,补偿点数由MD38000设定,螺距误差补偿生效由MD32700设定,螺距误差补偿输入(MD32700=0时)到CNC内部自动生成的螺距误差补偿程序%_NBUCHANG_MPF中,然后运行该程序,设置MD32700=1。螺距补偿生效。

图3.51 X轴螺距误差补偿表

注意:返回参考点后有效,参考点误差应为零,无法补偿重复定位精度差的数控机床,必须采用比滚珠丝杠精度更高的测量装置测试实际值。

课时四 进给运动的控制

进给运动保证零件加工精度和效率的重要运动,是机-电结合的关键所在。

1. 开环进给系统的性能分析

1.1 影响开环进给的主要因素

(1) 步距角误差

(2) 动态误差,振荡引起的超调误差

(3) 齿隙误差-齿轮、滚珠丝杠螺母副间隙

(4) 滚珠丝杠螺距误差

(5) 机械部件受力、热变形等

(6) 导轨误差

1.2 提高精度的主要措施

(1) 高质量的步进电机(步距角小、精度高、稳定)

(2) 高性能的步进电机伺服驱动器(动态性能好、能调整输出电流、能细分)

(3) 精密机械传动

(4) 合理的补偿(反向间隙、丝杠螺距误差)

(5) 混合式控制(增加反馈装置)

2. 闭环进给位置系统的结构分析

(1).闭环位置控制系统的结构

如图4.36为闭环进给位置控制系统的结构框图

图4.36 闭环进给位置控制系统结构框图

原理分析:安装在电机轴或丝杠轴上的光电编码器将机械位移转换成数字脉冲,送至CNC的位置测量端口并经计数器计数,计数器的计数值N,乘以脉冲当量就是实际位移,指令位置是插补值的累计,设n次插补每次为△X,n次插补总的给定位值为n△X,若实际反馈值为Nδ与给定值n△X 相等,偏差E=0插补结束。误差E经过软件放大Kv倍后,在经过D/A转换,从而为伺服驱动装置提供控制电压。驱动工作台向减小误差的方向移动,插补输出不断的进给位移量,工作台就不断地跟随该进给量运动。

(2).闭环进给位置控制系统的数学模型如图4.37所示

E跟随误差,K开环增益![]()

Kv-位置放大系数,Kda-D/A转换放大系数表示V/bit, Km-伺服装置的放大系数,Ka-位置传感器的转换系数。

图3.37 闭环进给位置控制系统的数学模型

(3 ).伺服驱动及其电机的数学模型为

![]()

伺服装置输出的速度量经过反馈后转换成位置量传递函数为![]() 积分环节。

积分环节。

非线性环节描述了典型机械传动反向间隙对整个性能的影响。最后一个环节描述了机械传动机构的动力模型如图3.38所示。

图3.38 机械传动等效动力学模型

转矩平衡方程式:![]()

弹性变形方程式: ![]()

![]()

若M1(S)=0

![]()

3. 电气传动部分对位置误差的影响

图3.39 电气部分的数学模型

(1). 对定位误差的影响

开环传递函数的是I型系统,位置定位误差是0。闭环传递函数为

![]()

图3.40 是T一定时,K变化时的速度响应曲线的变化过程。图3.41是K一定改变伺服系统时间常数T值时的位置相应曲线的变化情况。

图3.40 定位过程位置响应曲线(T=0.0125一定)

图3.41定位过程位置响应曲线(K=20 /S一定)

可以看出若T一定时,K 超过20就会超调,对应于阻尼系数小于1;若K=20常数,当无阻尼自然频率过小![]() ,也会超调。

,也会超调。

(1)K大,跟随误差小,快速性好,但有可能超调,意味过切,不允许。

(2)KT=(2.2 ~0.3)最佳

(3)速度输入时有一个恒定的误差 E= V/K

某轴开环放大倍数为K=30(1/S)以200mm/min的速度运动,在任何时刻的位置误差为E=V/K=0.11mm 。

(2)对直线加工轮廓误差的影响

图3.42 直线插补轮廓误差与跟随误差的关系

理论上直线插补无偏差,但当实际的两个轴位移与理论值由偏差时,也会带来位置误差

(1) Kx=Ky ,两轴的开环增益相等时,E=0

(2) ![]() E=0

E=0

(3) Kx≠Ky , Kx、Ky尽可能大,E就小。

(4) E与进给速度成正比

(3)对圆弧加工的轮廓误差的影响

图3.43圆弧插补轮廓误差示意图

R位加工工件轮廓半径, r为刀具半径,![]() 为圆弧加工误差,V为切削进给速度。

为圆弧加工误差,V为切削进给速度。![]() 分别为X、Y轴的增益,

分别为X、Y轴的增益,![]() 分别为X、Y轴的跟随误差,

分别为X、Y轴的跟随误差,![]() 为OB与x轴的夹角。

为OB与x轴的夹角。

结论:(1)当![]() 时,

时,![]() 实际轮廓仍为圆,减小V、增大r ,增大K可使得

实际轮廓仍为圆,减小V、增大r ,增大K可使得![]() 减小。通过编程减小速度,增大r、K可进一步减小

减小。通过编程减小速度,增大r、K可进一步减小![]() 。

。

(2) ![]() 时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

图4.4 5增益不匹配时圆弧产生轮廓误差

(4)对拐角轮廓误差的影响

图4.46 直线加工拐角轮廓误差

轮廓加工在L-L或L-C及CL交汇处会产生轮廓误差。当X轴的实际位置与指令位置,因为E=V/K的滞后,所以当Y轴运动时,实际X处于B,产生了拐角误差,凹陷。位置增益过高时,过度处会产生凸包。控制拐角误差的方法如下:

1)动态性能好的伺服驱动装置

2)降低切削速度

3)G04 加于轮廓交界处

4)尖角过度指令G07

5)自动升降速功能。

4. 机械传动链对位置控制特性的影响

(1) 对机械传动链的要求:

1).提高传动精度和刚度,消除传动间隙。

2).减小摩擦阻力

3).减小运动惯量

(2) 机械传动链对位置控制特性的影响

1)刚度与阻尼对位置控制特性的影响

①传动链必须有足够的刚度,以提高固有振荡的角频率

②与速度成正比的阻尼是必须的。可防止全闭环系统位置振荡,增加稳定性。

③摩擦特性硬,静压导轨、滚动导轨、贴塑导轨。

2)间隙对位置控制特性的影响

反向间隙(齿轮捏合处)出现位置误差可以通过CNC补偿功能减小,但因为刚度不足引起的弹性间隙误差是随即误差,CNC不能有效补偿。

3) 惯量对位置控制特性的影响

刚性与惯量必须权衡考虑。进给丝杠长度一定,若直径变大,增大了刚性,但同时增大了惯量,为了减小工作台或丝杠转动惯量对伺服电机的影响,采用减速比为i的减速传动机构,使折算到电机的转动惯量J为1/i 倍的,又使得电机轴输出的转矩提高i倍,同步齿型带的应用,代替齿轮传动,柔性、无噪音、传动比稳定已经逐步取代齿轮减速器。

5.进给运动控制参数的设定

设置进给运动控制参数的目的是使数控系统与被控制的机床传动机构相匹配,充分发挥数控机床的性能,提高加工精度和效率,参数可以分为通用数据、轴数据、主轴数据和机床数据等参数类别。

(1)常用参数设定

1)倍频数与分辨率

将位置传感器如编码器产生的脉冲或正弦信号倍频1、2、4;或5、10、20,用以提高位置检测装置的检测精度。

位置检测装置的

![]()

若内置式光电编码器脉冲数为2000(p/r),电机与丝杠采用齿数比是1:2的同步齿形带传动,滚珠丝杠螺母副的螺距为6mm,位置检测接口的倍频数是4,则该位置系统的返回信号的

![]()

2)正、负向限位

为了保障数控机床的安全,需要对移动部件的范围进行限制,称为限位,限位可以分为限位和软件限位,利用安装在导轨侧面的行程开关和滑台侧下方的梯形挡块的相互碰撞,是开关动作,利用常开触点为CNC中的PLC输入信号,产生报警号和报警提示,串联在伺服电源控制回路的常闭切断电源实现硬件保护。手动状态下,可以用机床操作面板上的超程解除或复位按钮以及超程轴的相反方向手动按键配合解除硬件超程。软件限位是利用CNC中的正、负软极限参数来设置,西门子802S参数是MD36110和MD36100位正、负软限位参数。软限位必须在机床返回参考点后才能起作用。实际是机床每移动一步都要与设置的参数作比较,一旦超过或等于设定值,机床立即停止。

3)快速定位、快速移动速度和最大切削进给速度

4)快速定位G00、以及手动情况下的倍率为100%时的移动速度、快速移动速度和最大切削进给速度都可以通过参数来设定。

西门子802S参数是MD32000位G00,和MD32010是JOG的快速点动速度,MD32020是JOG的点动速度等。

5)到位范围

MD36000为粗定位(50um)、MD36010(10um)为精定位,MD36050加紧容差位置偏差(20um),若到位范围都设置较小,CNC无法将跟随误差修正到小于到位范围,系统会无限等待下去,造成死机。

6)变增益位置控制参数

合理选择进给切削增益![]() ,快速定位增益

,快速定位增益![]() ,一般

,一般![]() ,

,![]() 为最大跟随误差,

为最大跟随误差,![]() 为变增益转折点,

为变增益转折点,![]() 为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

图3.47变增益位置控制参数设置

6)升减速参数

MD32300为最大加速度参数设定,太大有冲击,太小加速时间长。

7)单向定位参数该参数用于提高快速定位(G00)的定位精度如图3.47所示。![]() 单向定位的方向,

单向定位的方向,![]() 接近点到定位点的距离,

接近点到定位点的距离,![]() 定位趋近速度,若运动方向与

定位趋近速度,若运动方向与![]() 设置一致,则到达接近点时,减速以

设置一致,则到达接近点时,减速以 ![]() 速度到达定位点,若运动方向与

速度到达定位点,若运动方向与![]() 设置不一致,则先超过定位点到达接近点时在反向以

设置不一致,则先超过定位点到达接近点时在反向以 ![]() 速度到达定位点。

速度到达定位点。

图3.48 单向定位过程示意图

8)报警保护参数

超速报警,通过对计数频率的限制实现,最大跟随误差报警

![]()

(2)返回参考点参数设置

什么叫参考点?为什么要返回参考点?如何实现返回参考点?①

参考点是数控机床各个坐标轴上的一个固定点,因为CNC将参考点在机床坐标系的坐标参数已经设置,返回参考点也就建立了机床坐标系,通过对刀后建立工件坐标系,数控机床才可以正常工作。 图3.49 返回参考点方式

利用安装在各个轴正向超程的内侧的回零减速开关,和编码器的零位脉冲以及零位脉冲后,再由参数设置的脉冲个数,共同决定参考点的位置。

1)返回参考点方式:

① + → + 方式如图3.49a

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,等减速开关释放后,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

②+ →—方式如图3.49b

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速停止,在以第二回零速度超负方向移动,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

③+ → + 方式如图3.49c

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,不必等减速开关释放,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

在西门子802S系统中由参数MD34200设定。

2)返回参考点方向

返回参考点方向是由安装在机床机床导轨极限位置限位开关内侧的回零减速开关来决定,一般是安装在正极限开关的内侧,所以会参考点方向一般在个轴正方向,在西门子802S系统中由参数MD34010设定。

3)返回参考点速度

也叫第一回零速度,寻找回零减速开关速度,MD34080-34090

4)寻找零位脉冲速度

也叫第找零位脉冲速度,MD34040

4)第三回零速度。

找到零位脉冲后,在以第三回零速度行进参数规定的距离MD34070

5)参考点坐标

参考点相对机床零点的坐标值,这时出厂时已经确立,修改该参数,也就修改了机床坐标系原点,由参数MD34090设定。

3.进给运动的补偿设定

不可测量的动态误差,只能通过提高传动机构的精度和刚性加以解决,有规律的可以测量的误差,如联轴器松动、齿轮的反向间隙和滚珠丝杠螺母副的非线性误差和螺距误差,可以利用CNC提供的各种补偿功能进行自动补偿,以提高加工零件的精度。

1)反向间隙补偿:先利用激光干涉仪等更精密的测量工具测出间隙,作为参数输入CNC 系统中,数控机床回零后可以通过参数在反向运动时。CNC会控制电机多走一定的角度,补偿方向间隙产生电机旋转而螺母未移动的误差。802S用MD32450设定。

2)螺距误差的补偿

滚珠丝杠螺距误差和非线性误差,首先数控机床某轴的指令位置与精密测量装置的实际值比较,计算出全程的误差分布曲线,将误差以表格的形式,输入的CNC中,以后CNC运行时会自动进行误差补偿。图3.50所示为某系统测得的X轴7个点的误差曲线,图3.51是输入到CNC的螺距误差补偿表。

图3.50 X轴螺距误差曲线举例

在西门802S中,补偿点数由MD38000设定,螺距误差补偿生效由MD32700设定,螺距误差补偿输入(MD32700=0时)到CNC内部自动生成的螺距误差补偿程序%_NBUCHANG_MPF中,然后运行该程序,设置MD32700=1。螺距补偿生效。

图3.51 X轴螺距误差补偿表

注意:返回参考点后有效,参考点误差应为零,无法补偿重复定位精度差的数控机床,必须采用比滚珠丝杠精度更高的测量装置测试实际值。

课时四 进给运动的控制

进给运动保证零件加工精度和效率的重要运动,是机-电结合的关键所在。

1. 开环进给系统的性能分析

1.1 影响开环进给的主要因素

(1) 步距角误差

(2) 动态误差,振荡引起的超调误差

(3) 齿隙误差-齿轮、滚珠丝杠螺母副间隙

(4) 滚珠丝杠螺距误差

(5) 机械部件受力、热变形等

(6) 导轨误差

1.2 提高精度的主要措施

(1) 高质量的步进电机(步距角小、精度高、稳定)

(2) 高性能的步进电机伺服驱动器(动态性能好、能调整输出电流、能细分)

(3) 精密机械传动

(4) 合理的补偿(反向间隙、丝杠螺距误差)

(5) 混合式控制(增加反馈装置)

2. 闭环进给位置系统的结构分析

(1).闭环位置控制系统的结构

如图4.36为闭环进给位置控制系统的结构框图

图4.36 闭环进给位置控制系统结构框图

原理分析:安装在电机轴或丝杠轴上的光电编码器将机械位移转换成数字脉冲,送至CNC的位置测量端口并经计数器计数,计数器的计数值N,乘以脉冲当量就是实际位移,指令位置是插补值的累计,设n次插补每次为△X,n次插补总的给定位值为n△X,若实际反馈值为Nδ与给定值n△X 相等,偏差E=0插补结束。误差E经过软件放大Kv倍后,在经过D/A转换,从而为伺服驱动装置提供控制电压。驱动工作台向减小误差的方向移动,插补输出不断的进给位移量,工作台就不断地跟随该进给量运动。

(2).闭环进给位置控制系统的数学模型如图4.37所示

E跟随误差,K开环增益![]()

Kv-位置放大系数,Kda-D/A转换放大系数表示V/bit, Km-伺服装置的放大系数,Ka-位置传感器的转换系数。

图3.37 闭环进给位置控制系统的数学模型

(3 ).伺服驱动及其电机的数学模型为

![]()

伺服装置输出的速度量经过反馈后转换成位置量传递函数为![]() 积分环节。

积分环节。

非线性环节描述了典型机械传动反向间隙对整个性能的影响。最后一个环节描述了机械传动机构的动力模型如图3.38所示。

图3.38 机械传动等效动力学模型

转矩平衡方程式:![]()

弹性变形方程式: ![]()

![]()

若M1(S)=0

![]()

3. 电气传动部分对位置误差的影响

图3.39 电气部分的数学模型

(1). 对定位误差的影响

开环传递函数的是I型系统,位置定位误差是0。闭环传递函数为

![]()

图3.40 是T一定时,K变化时的速度响应曲线的变化过程。图3.41是K一定改变伺服系统时间常数T值时的位置相应曲线的变化情况。

图3.40 定位过程位置响应曲线(T=0.0125一定)

图3.41定位过程位置响应曲线(K=20 /S一定)

可以看出若T一定时,K 超过20就会超调,对应于阻尼系数小于1;若K=20常数,当无阻尼自然频率过小![]() ,也会超调。

,也会超调。

(1)K大,跟随误差小,快速性好,但有可能超调,意味过切,不允许。

(2)KT=(2.2 ~0.3)最佳

(3)速度输入时有一个恒定的误差 E= V/K

某轴开环放大倍数为K=30(1/S)以200mm/min的速度运动,在任何时刻的位置误差为E=V/K=0.11mm 。

(2)对直线加工轮廓误差的影响

图3.42 直线插补轮廓误差与跟随误差的关系

理论上直线插补无偏差,但当实际的两个轴位移与理论值由偏差时,也会带来位置误差

(1) Kx=Ky ,两轴的开环增益相等时,E=0

(2) ![]() E=0

E=0

(3) Kx≠Ky , Kx、Ky尽可能大,E就小。

(4) E与进给速度成正比

(3)对圆弧加工的轮廓误差的影响

图3.43圆弧插补轮廓误差示意图

R位加工工件轮廓半径, r为刀具半径,![]() 为圆弧加工误差,V为切削进给速度。

为圆弧加工误差,V为切削进给速度。![]() 分别为X、Y轴的增益,

分别为X、Y轴的增益,![]() 分别为X、Y轴的跟随误差,

分别为X、Y轴的跟随误差,![]() 为OB与x轴的夹角。

为OB与x轴的夹角。

结论:(1)当![]() 时,

时,![]() 实际轮廓仍为圆,减小V、增大r ,增大K可使得

实际轮廓仍为圆,减小V、增大r ,增大K可使得![]() 减小。通过编程减小速度,增大r、K可进一步减小

减小。通过编程减小速度,增大r、K可进一步减小![]() 。

。

(2) ![]() 时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

图4.4 5增益不匹配时圆弧产生轮廓误差

(4)对拐角轮廓误差的影响

图4.46 直线加工拐角轮廓误差

轮廓加工在L-L或L-C及CL交汇处会产生轮廓误差。当X轴的实际位置与指令位置,因为E=V/K的滞后,所以当Y轴运动时,实际X处于B,产生了拐角误差,凹陷。位置增益过高时,过度处会产生凸包。控制拐角误差的方法如下:

1)动态性能好的伺服驱动装置

2)降低切削速度

3)G04 加于轮廓交界处

4)尖角过度指令G07

5)自动升降速功能。

4. 机械传动链对位置控制特性的影响

(1) 对机械传动链的要求:

1).提高传动精度和刚度,消除传动间隙。

2).减小摩擦阻力

3).减小运动惯量

(2) 机械传动链对位置控制特性的影响

1)刚度与阻尼对位置控制特性的影响

①传动链必须有足够的刚度,以提高固有振荡的角频率

②与速度成正比的阻尼是必须的。可防止全闭环系统位置振荡,增加稳定性。

③摩擦特性硬,静压导轨、滚动导轨、贴塑导轨。

2)间隙对位置控制特性的影响

反向间隙(齿轮捏合处)出现位置误差可以通过CNC补偿功能减小,但因为刚度不足引起的弹性间隙误差是随即误差,CNC不能有效补偿。

3) 惯量对位置控制特性的影响

刚性与惯量必须权衡考虑。进给丝杠长度一定,若直径变大,增大了刚性,但同时增大了惯量,为了减小工作台或丝杠转动惯量对伺服电机的影响,采用减速比为i的减速传动机构,使折算到电机的转动惯量J为1/i 倍的,又使得电机轴输出的转矩提高i倍,同步齿型带的应用,代替齿轮传动,柔性、无噪音、传动比稳定已经逐步取代齿轮减速器。

5.进给运动控制参数的设定

设置进给运动控制参数的目的是使数控系统与被控制的机床传动机构相匹配,充分发挥数控机床的性能,提高加工精度和效率,参数可以分为通用数据、轴数据、主轴数据和机床数据等参数类别。

(1)常用参数设定

1)倍频数与分辨率

将位置传感器如编码器产生的脉冲或正弦信号倍频1、2、4;或5、10、20,用以提高位置检测装置的检测精度。

位置检测装置的

![]()

若内置式光电编码器脉冲数为2000(p/r),电机与丝杠采用齿数比是1:2的同步齿形带传动,滚珠丝杠螺母副的螺距为6mm,位置检测接口的倍频数是4,则该位置系统的返回信号的

![]()

2)正、负向限位

为了保障数控机床的安全,需要对移动部件的范围进行限制,称为限位,限位可以分为限位和软件限位,利用安装在导轨侧面的行程开关和滑台侧下方的梯形挡块的相互碰撞,是开关动作,利用常开触点为CNC中的PLC输入信号,产生报警号和报警提示,串联在伺服电源控制回路的常闭切断电源实现硬件保护。手动状态下,可以用机床操作面板上的超程解除或复位按钮以及超程轴的相反方向手动按键配合解除硬件超程。软件限位是利用CNC中的正、负软极限参数来设置,西门子802S参数是MD36110和MD36100位正、负软限位参数。软限位必须在机床返回参考点后才能起作用。实际是机床每移动一步都要与设置的参数作比较,一旦超过或等于设定值,机床立即停止。

3)快速定位、快速移动速度和最大切削进给速度

4)快速定位G00、以及手动情况下的倍率为100%时的移动速度、快速移动速度和最大切削进给速度都可以通过参数来设定。

西门子802S参数是MD32000位G00,和MD32010是JOG的快速点动速度,MD32020是JOG的点动速度等。

5)到位范围

MD36000为粗定位(50um)、MD36010(10um)为精定位,MD36050加紧容差位置偏差(20um),若到位范围都设置较小,CNC无法将跟随误差修正到小于到位范围,系统会无限等待下去,造成死机。

6)变增益位置控制参数

合理选择进给切削增益![]() ,快速定位增益

,快速定位增益![]() ,一般

,一般![]() ,

,![]() 为最大跟随误差,

为最大跟随误差,![]() 为变增益转折点,

为变增益转折点,![]() 为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

图3.47变增益位置控制参数设置

6)升减速参数

MD32300为最大加速度参数设定,太大有冲击,太小加速时间长。

7)单向定位参数该参数用于提高快速定位(G00)的定位精度如图3.47所示。![]() 单向定位的方向,

单向定位的方向,![]() 接近点到定位点的距离,

接近点到定位点的距离,![]() 定位趋近速度,若运动方向与

定位趋近速度,若运动方向与![]() 设置一致,则到达接近点时,减速以

设置一致,则到达接近点时,减速以 ![]() 速度到达定位点,若运动方向与

速度到达定位点,若运动方向与![]() 设置不一致,则先超过定位点到达接近点时在反向以

设置不一致,则先超过定位点到达接近点时在反向以 ![]() 速度到达定位点。

速度到达定位点。

图3.48 单向定位过程示意图

8)报警保护参数

超速报警,通过对计数频率的限制实现,最大跟随误差报警

![]()

(2)返回参考点参数设置

什么叫参考点?为什么要返回参考点?如何实现返回参考点?①

参考点是数控机床各个坐标轴上的一个固定点,因为CNC将参考点在机床坐标系的坐标参数已经设置,返回参考点也就建立了机床坐标系,通过对刀后建立工件坐标系,数控机床才可以正常工作。 图3.49 返回参考点方式

利用安装在各个轴正向超程的内侧的回零减速开关,和编码器的零位脉冲以及零位脉冲后,再由参数设置的脉冲个数,共同决定参考点的位置。

1)返回参考点方式:

① + → + 方式如图3.49a

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,等减速开关释放后,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

②+ →—方式如图3.49b

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速停止,在以第二回零速度超负方向移动,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

③+ → + 方式如图3.49c

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,不必等减速开关释放,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

在西门子802S系统中由参数MD34200设定。

2)返回参考点方向

返回参考点方向是由安装在机床机床导轨极限位置限位开关内侧的回零减速开关来决定,一般是安装在正极限开关的内侧,所以会参考点方向一般在个轴正方向,在西门子802S系统中由参数MD34010设定。

3)返回参考点速度

也叫第一回零速度,寻找回零减速开关速度,MD34080-34090

4)寻找零位脉冲速度

也叫第找零位脉冲速度,MD34040

4)第三回零速度。

找到零位脉冲后,在以第三回零速度行进参数规定的距离MD34070

5)参考点坐标

参考点相对机床零点的坐标值,这时出厂时已经确立,修改该参数,也就修改了机床坐标系原点,由参数MD34090设定。

3.进给运动的补偿设定

不可测量的动态误差,只能通过提高传动机构的精度和刚性加以解决,有规律的可以测量的误差,如联轴器松动、齿轮的反向间隙和滚珠丝杠螺母副的非线性误差和螺距误差,可以利用CNC提供的各种补偿功能进行自动补偿,以提高加工零件的精度。

1)反向间隙补偿:先利用激光干涉仪等更精密的测量工具测出间隙,作为参数输入CNC 系统中,数控机床回零后可以通过参数在反向运动时。CNC会控制电机多走一定的角度,补偿方向间隙产生电机旋转而螺母未移动的误差。802S用MD32450设定。

2)螺距误差的补偿

滚珠丝杠螺距误差和非线性误差,首先数控机床某轴的指令位置与精密测量装置的实际值比较,计算出全程的误差分布曲线,将误差以表格的形式,输入的CNC中,以后CNC运行时会自动进行误差补偿。图3.50所示为某系统测得的X轴7个点的误差曲线,图3.51是输入到CNC的螺距误差补偿表。

图3.50 X轴螺距误差曲线举例

在西门802S中,补偿点数由MD38000设定,螺距误差补偿生效由MD32700设定,螺距误差补偿输入(MD32700=0时)到CNC内部自动生成的螺距误差补偿程序%_NBUCHANG_MPF中,然后运行该程序,设置MD32700=1。螺距补偿生效。

图3.51 X轴螺距误差补偿表

注意:返回参考点后有效,参考点误差应为零,无法补偿重复定位精度差的数控机床,必须采用比滚珠丝杠精度更高的测量装置测试实际值。

课时四 进给运动的控制

进给运动保证零件加工精度和效率的重要运动,是机-电结合的关键所在。

1. 开环进给系统的性能分析

1.1 影响开环进给的主要因素

(1) 步距角误差

(2) 动态误差,振荡引起的超调误差

(3) 齿隙误差-齿轮、滚珠丝杠螺母副间隙

(4) 滚珠丝杠螺距误差

(5) 机械部件受力、热变形等

(6) 导轨误差

1.2 提高精度的主要措施

(1) 高质量的步进电机(步距角小、精度高、稳定)

(2) 高性能的步进电机伺服驱动器(动态性能好、能调整输出电流、能细分)

(3) 精密机械传动

(4) 合理的补偿(反向间隙、丝杠螺距误差)

(5) 混合式控制(增加反馈装置)

2. 闭环进给位置系统的结构分析

(1).闭环位置控制系统的结构

如图4.36为闭环进给位置控制系统的结构框图

图4.36 闭环进给位置控制系统结构框图

原理分析:安装在电机轴或丝杠轴上的光电编码器将机械位移转换成数字脉冲,送至CNC的位置测量端口并经计数器计数,计数器的计数值N,乘以脉冲当量就是实际位移,指令位置是插补值的累计,设n次插补每次为△X,n次插补总的给定位值为n△X,若实际反馈值为Nδ与给定值n△X 相等,偏差E=0插补结束。误差E经过软件放大Kv倍后,在经过D/A转换,从而为伺服驱动装置提供控制电压。驱动工作台向减小误差的方向移动,插补输出不断的进给位移量,工作台就不断地跟随该进给量运动。

(2).闭环进给位置控制系统的数学模型如图4.37所示

E跟随误差,K开环增益![]()

Kv-位置放大系数,Kda-D/A转换放大系数表示V/bit, Km-伺服装置的放大系数,Ka-位置传感器的转换系数。

图3.37 闭环进给位置控制系统的数学模型

(3 ).伺服驱动及其电机的数学模型为

![]()

伺服装置输出的速度量经过反馈后转换成位置量传递函数为![]() 积分环节。

积分环节。

非线性环节描述了典型机械传动反向间隙对整个性能的影响。最后一个环节描述了机械传动机构的动力模型如图3.38所示。

图3.38 机械传动等效动力学模型

转矩平衡方程式:![]()

弹性变形方程式: ![]()

![]()

若M1(S)=0

![]()

3. 电气传动部分对位置误差的影响

图3.39 电气部分的数学模型

(1). 对定位误差的影响

开环传递函数的是I型系统,位置定位误差是0。闭环传递函数为

![]()

图3.40 是T一定时,K变化时的速度响应曲线的变化过程。图3.41是K一定改变伺服系统时间常数T值时的位置相应曲线的变化情况。

图3.40 定位过程位置响应曲线(T=0.0125一定)

图3.41定位过程位置响应曲线(K=20 /S一定)

可以看出若T一定时,K 超过20就会超调,对应于阻尼系数小于1;若K=20常数,当无阻尼自然频率过小![]() ,也会超调。

,也会超调。

(1)K大,跟随误差小,快速性好,但有可能超调,意味过切,不允许。

(2)KT=(2.2 ~0.3)最佳

(3)速度输入时有一个恒定的误差 E= V/K

某轴开环放大倍数为K=30(1/S)以200mm/min的速度运动,在任何时刻的位置误差为E=V/K=0.11mm 。

(2)对直线加工轮廓误差的影响

图3.42 直线插补轮廓误差与跟随误差的关系

理论上直线插补无偏差,但当实际的两个轴位移与理论值由偏差时,也会带来位置误差

(1) Kx=Ky ,两轴的开环增益相等时,E=0

(2) ![]() E=0

E=0

(3) Kx≠Ky , Kx、Ky尽可能大,E就小。

(4) E与进给速度成正比

(3)对圆弧加工的轮廓误差的影响

图3.43圆弧插补轮廓误差示意图

R位加工工件轮廓半径, r为刀具半径,![]() 为圆弧加工误差,V为切削进给速度。

为圆弧加工误差,V为切削进给速度。![]() 分别为X、Y轴的增益,

分别为X、Y轴的增益,![]() 分别为X、Y轴的跟随误差,

分别为X、Y轴的跟随误差,![]() 为OB与x轴的夹角。

为OB与x轴的夹角。

结论:(1)当![]() 时,

时,![]() 实际轮廓仍为圆,减小V、增大r ,增大K可使得

实际轮廓仍为圆,减小V、增大r ,增大K可使得![]() 减小。通过编程减小速度,增大r、K可进一步减小

减小。通过编程减小速度,增大r、K可进一步减小![]() 。

。

(2) ![]() 时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

图4.4 5增益不匹配时圆弧产生轮廓误差

(4)对拐角轮廓误差的影响

图4.46 直线加工拐角轮廓误差

轮廓加工在L-L或L-C及CL交汇处会产生轮廓误差。当X轴的实际位置与指令位置,因为E=V/K的滞后,所以当Y轴运动时,实际X处于B,产生了拐角误差,凹陷。位置增益过高时,过度处会产生凸包。控制拐角误差的方法如下:

1)动态性能好的伺服驱动装置

2)降低切削速度

3)G04 加于轮廓交界处

4)尖角过度指令G07

5)自动升降速功能。

4. 机械传动链对位置控制特性的影响

(1) 对机械传动链的要求:

1).提高传动精度和刚度,消除传动间隙。

2).减小摩擦阻力

3).减小运动惯量

(2) 机械传动链对位置控制特性的影响

1)刚度与阻尼对位置控制特性的影响

①传动链必须有足够的刚度,以提高固有振荡的角频率

②与速度成正比的阻尼是必须的。可防止全闭环系统位置振荡,增加稳定性。

③摩擦特性硬,静压导轨、滚动导轨、贴塑导轨。

2)间隙对位置控制特性的影响

反向间隙(齿轮捏合处)出现位置误差可以通过CNC补偿功能减小,但因为刚度不足引起的弹性间隙误差是随即误差,CNC不能有效补偿。

3) 惯量对位置控制特性的影响

刚性与惯量必须权衡考虑。进给丝杠长度一定,若直径变大,增大了刚性,但同时增大了惯量,为了减小工作台或丝杠转动惯量对伺服电机的影响,采用减速比为i的减速传动机构,使折算到电机的转动惯量J为1/i 倍的,又使得电机轴输出的转矩提高i倍,同步齿型带的应用,代替齿轮传动,柔性、无噪音、传动比稳定已经逐步取代齿轮减速器。

5.进给运动控制参数的设定

设置进给运动控制参数的目的是使数控系统与被控制的机床传动机构相匹配,充分发挥数控机床的性能,提高加工精度和效率,参数可以分为通用数据、轴数据、主轴数据和机床数据等参数类别。

(1)常用参数设定

1)倍频数与分辨率

将位置传感器如编码器产生的脉冲或正弦信号倍频1、2、4;或5、10、20,用以提高位置检测装置的检测精度。

位置检测装置的

![]()

若内置式光电编码器脉冲数为2000(p/r),电机与丝杠采用齿数比是1:2的同步齿形带传动,滚珠丝杠螺母副的螺距为6mm,位置检测接口的倍频数是4,则该位置系统的返回信号的

![]()

2)正、负向限位

为了保障数控机床的安全,需要对移动部件的范围进行限制,称为限位,限位可以分为限位和软件限位,利用安装在导轨侧面的行程开关和滑台侧下方的梯形挡块的相互碰撞,是开关动作,利用常开触点为CNC中的PLC输入信号,产生报警号和报警提示,串联在伺服电源控制回路的常闭切断电源实现硬件保护。手动状态下,可以用机床操作面板上的超程解除或复位按钮以及超程轴的相反方向手动按键配合解除硬件超程。软件限位是利用CNC中的正、负软极限参数来设置,西门子802S参数是MD36110和MD36100位正、负软限位参数。软限位必须在机床返回参考点后才能起作用。实际是机床每移动一步都要与设置的参数作比较,一旦超过或等于设定值,机床立即停止。

3)快速定位、快速移动速度和最大切削进给速度

4)快速定位G00、以及手动情况下的倍率为100%时的移动速度、快速移动速度和最大切削进给速度都可以通过参数来设定。

西门子802S参数是MD32000位G00,和MD32010是JOG的快速点动速度,MD32020是JOG的点动速度等。

5)到位范围

MD36000为粗定位(50um)、MD36010(10um)为精定位,MD36050加紧容差位置偏差(20um),若到位范围都设置较小,CNC无法将跟随误差修正到小于到位范围,系统会无限等待下去,造成死机。

6)变增益位置控制参数

合理选择进给切削增益![]() ,快速定位增益

,快速定位增益![]() ,一般

,一般![]() ,

,![]() 为最大跟随误差,

为最大跟随误差,![]() 为变增益转折点,

为变增益转折点,![]() 为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

图3.47变增益位置控制参数设置

6)升减速参数

MD32300为最大加速度参数设定,太大有冲击,太小加速时间长。

7)单向定位参数该参数用于提高快速定位(G00)的定位精度如图3.47所示。![]() 单向定位的方向,

单向定位的方向,![]() 接近点到定位点的距离,

接近点到定位点的距离,![]() 定位趋近速度,若运动方向与

定位趋近速度,若运动方向与![]() 设置一致,则到达接近点时,减速以

设置一致,则到达接近点时,减速以 ![]() 速度到达定位点,若运动方向与

速度到达定位点,若运动方向与![]() 设置不一致,则先超过定位点到达接近点时在反向以

设置不一致,则先超过定位点到达接近点时在反向以 ![]() 速度到达定位点。

速度到达定位点。

图3.48 单向定位过程示意图

8)报警保护参数

超速报警,通过对计数频率的限制实现,最大跟随误差报警

![]()

(2)返回参考点参数设置

什么叫参考点?为什么要返回参考点?如何实现返回参考点?①

参考点是数控机床各个坐标轴上的一个固定点,因为CNC将参考点在机床坐标系的坐标参数已经设置,返回参考点也就建立了机床坐标系,通过对刀后建立工件坐标系,数控机床才可以正常工作。 图3.49 返回参考点方式

利用安装在各个轴正向超程的内侧的回零减速开关,和编码器的零位脉冲以及零位脉冲后,再由参数设置的脉冲个数,共同决定参考点的位置。

1)返回参考点方式:

① + → + 方式如图3.49a

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,等减速开关释放后,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

②+ →—方式如图3.49b

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速停止,在以第二回零速度超负方向移动,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

③+ → + 方式如图3.49c

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,不必等减速开关释放,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

在西门子802S系统中由参数MD34200设定。

2)返回参考点方向

返回参考点方向是由安装在机床机床导轨极限位置限位开关内侧的回零减速开关来决定,一般是安装在正极限开关的内侧,所以会参考点方向一般在个轴正方向,在西门子802S系统中由参数MD34010设定。

3)返回参考点速度

也叫第一回零速度,寻找回零减速开关速度,MD34080-34090

4)寻找零位脉冲速度

也叫第找零位脉冲速度,MD34040

4)第三回零速度。

找到零位脉冲后,在以第三回零速度行进参数规定的距离MD34070

5)参考点坐标

参考点相对机床零点的坐标值,这时出厂时已经确立,修改该参数,也就修改了机床坐标系原点,由参数MD34090设定。

3.进给运动的补偿设定

不可测量的动态误差,只能通过提高传动机构的精度和刚性加以解决,有规律的可以测量的误差,如联轴器松动、齿轮的反向间隙和滚珠丝杠螺母副的非线性误差和螺距误差,可以利用CNC提供的各种补偿功能进行自动补偿,以提高加工零件的精度。

1)反向间隙补偿:先利用激光干涉仪等更精密的测量工具测出间隙,作为参数输入CNC 系统中,数控机床回零后可以通过参数在反向运动时。CNC会控制电机多走一定的角度,补偿方向间隙产生电机旋转而螺母未移动的误差。802S用MD32450设定。

2)螺距误差的补偿

滚珠丝杠螺距误差和非线性误差,首先数控机床某轴的指令位置与精密测量装置的实际值比较,计算出全程的误差分布曲线,将误差以表格的形式,输入的CNC中,以后CNC运行时会自动进行误差补偿。图3.50所示为某系统测得的X轴7个点的误差曲线,图3.51是输入到CNC的螺距误差补偿表。

图3.50 X轴螺距误差曲线举例

在西门802S中,补偿点数由MD38000设定,螺距误差补偿生效由MD32700设定,螺距误差补偿输入(MD32700=0时)到CNC内部自动生成的螺距误差补偿程序%_NBUCHANG_MPF中,然后运行该程序,设置MD32700=1。螺距补偿生效。

图3.51 X轴螺距误差补偿表

注意:返回参考点后有效,参考点误差应为零,无法补偿重复定位精度差的数控机床,必须采用比滚珠丝杠精度更高的测量装置测试实际值。

课时四 进给运动的控制

进给运动保证零件加工精度和效率的重要运动,是机-电结合的关键所在。

1. 开环进给系统的性能分析

1.1 影响开环进给的主要因素

(1) 步距角误差

(2) 动态误差,振荡引起的超调误差

(3) 齿隙误差-齿轮、滚珠丝杠螺母副间隙

(4) 滚珠丝杠螺距误差

(5) 机械部件受力、热变形等

(6) 导轨误差

1.2 提高精度的主要措施

(1) 高质量的步进电机(步距角小、精度高、稳定)

(2) 高性能的步进电机伺服驱动器(动态性能好、能调整输出电流、能细分)

(3) 精密机械传动

(4) 合理的补偿(反向间隙、丝杠螺距误差)

(5) 混合式控制(增加反馈装置)

2. 闭环进给位置系统的结构分析

(1).闭环位置控制系统的结构

如图4.36为闭环进给位置控制系统的结构框图

图4.36 闭环进给位置控制系统结构框图

原理分析:安装在电机轴或丝杠轴上的光电编码器将机械位移转换成数字脉冲,送至CNC的位置测量端口并经计数器计数,计数器的计数值N,乘以脉冲当量就是实际位移,指令位置是插补值的累计,设n次插补每次为△X,n次插补总的给定位值为n△X,若实际反馈值为Nδ与给定值n△X 相等,偏差E=0插补结束。误差E经过软件放大Kv倍后,在经过D/A转换,从而为伺服驱动装置提供控制电压。驱动工作台向减小误差的方向移动,插补输出不断的进给位移量,工作台就不断地跟随该进给量运动。

(2).闭环进给位置控制系统的数学模型如图4.37所示

E跟随误差,K开环增益![]()

Kv-位置放大系数,Kda-D/A转换放大系数表示V/bit, Km-伺服装置的放大系数,Ka-位置传感器的转换系数。

图3.37 闭环进给位置控制系统的数学模型

(3 ).伺服驱动及其电机的数学模型为

![]()

伺服装置输出的速度量经过反馈后转换成位置量传递函数为![]() 积分环节。

积分环节。

非线性环节描述了典型机械传动反向间隙对整个性能的影响。最后一个环节描述了机械传动机构的动力模型如图3.38所示。

图3.38 机械传动等效动力学模型

转矩平衡方程式:![]()

弹性变形方程式: ![]()

![]()

若M1(S)=0

![]()

3. 电气传动部分对位置误差的影响

图3.39 电气部分的数学模型

(1). 对定位误差的影响

开环传递函数的是I型系统,位置定位误差是0。闭环传递函数为

![]()

图3.40 是T一定时,K变化时的速度响应曲线的变化过程。图3.41是K一定改变伺服系统时间常数T值时的位置相应曲线的变化情况。

图3.40 定位过程位置响应曲线(T=0.0125一定)

图3.41定位过程位置响应曲线(K=20 /S一定)

可以看出若T一定时,K 超过20就会超调,对应于阻尼系数小于1;若K=20常数,当无阻尼自然频率过小![]() ,也会超调。

,也会超调。

(1)K大,跟随误差小,快速性好,但有可能超调,意味过切,不允许。

(2)KT=(2.2 ~0.3)最佳

(3)速度输入时有一个恒定的误差 E= V/K

某轴开环放大倍数为K=30(1/S)以200mm/min的速度运动,在任何时刻的位置误差为E=V/K=0.11mm 。

(2)对直线加工轮廓误差的影响

图3.42 直线插补轮廓误差与跟随误差的关系

理论上直线插补无偏差,但当实际的两个轴位移与理论值由偏差时,也会带来位置误差

(1) Kx=Ky ,两轴的开环增益相等时,E=0

(2) ![]() E=0

E=0

(3) Kx≠Ky , Kx、Ky尽可能大,E就小。

(4) E与进给速度成正比

(3)对圆弧加工的轮廓误差的影响

图3.43圆弧插补轮廓误差示意图

R位加工工件轮廓半径, r为刀具半径,![]() 为圆弧加工误差,V为切削进给速度。

为圆弧加工误差,V为切削进给速度。![]() 分别为X、Y轴的增益,

分别为X、Y轴的增益,![]() 分别为X、Y轴的跟随误差,

分别为X、Y轴的跟随误差,![]() 为OB与x轴的夹角。

为OB与x轴的夹角。

结论:(1)当![]() 时,

时,![]() 实际轮廓仍为圆,减小V、增大r ,增大K可使得

实际轮廓仍为圆,减小V、增大r ,增大K可使得![]() 减小。通过编程减小速度,增大r、K可进一步减小

减小。通过编程减小速度,增大r、K可进一步减小![]() 。

。

(2) ![]() 时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

图4.4 5增益不匹配时圆弧产生轮廓误差

(4)对拐角轮廓误差的影响

图4.46 直线加工拐角轮廓误差

轮廓加工在L-L或L-C及CL交汇处会产生轮廓误差。当X轴的实际位置与指令位置,因为E=V/K的滞后,所以当Y轴运动时,实际X处于B,产生了拐角误差,凹陷。位置增益过高时,过度处会产生凸包。控制拐角误差的方法如下:

1)动态性能好的伺服驱动装置

2)降低切削速度

3)G04 加于轮廓交界处

4)尖角过度指令G07

5)自动升降速功能。

4. 机械传动链对位置控制特性的影响

(1) 对机械传动链的要求:

1).提高传动精度和刚度,消除传动间隙。

2).减小摩擦阻力

3).减小运动惯量

(2) 机械传动链对位置控制特性的影响

1)刚度与阻尼对位置控制特性的影响

①传动链必须有足够的刚度,以提高固有振荡的角频率

②与速度成正比的阻尼是必须的。可防止全闭环系统位置振荡,增加稳定性。

③摩擦特性硬,静压导轨、滚动导轨、贴塑导轨。

2)间隙对位置控制特性的影响

反向间隙(齿轮捏合处)出现位置误差可以通过CNC补偿功能减小,但因为刚度不足引起的弹性间隙误差是随即误差,CNC不能有效补偿。

3) 惯量对位置控制特性的影响

刚性与惯量必须权衡考虑。进给丝杠长度一定,若直径变大,增大了刚性,但同时增大了惯量,为了减小工作台或丝杠转动惯量对伺服电机的影响,采用减速比为i的减速传动机构,使折算到电机的转动惯量J为1/i 倍的,又使得电机轴输出的转矩提高i倍,同步齿型带的应用,代替齿轮传动,柔性、无噪音、传动比稳定已经逐步取代齿轮减速器。

5.进给运动控制参数的设定

设置进给运动控制参数的目的是使数控系统与被控制的机床传动机构相匹配,充分发挥数控机床的性能,提高加工精度和效率,参数可以分为通用数据、轴数据、主轴数据和机床数据等参数类别。

(1)常用参数设定

1)倍频数与分辨率

将位置传感器如编码器产生的脉冲或正弦信号倍频1、2、4;或5、10、20,用以提高位置检测装置的检测精度。

位置检测装置的

![]()

若内置式光电编码器脉冲数为2000(p/r),电机与丝杠采用齿数比是1:2的同步齿形带传动,滚珠丝杠螺母副的螺距为6mm,位置检测接口的倍频数是4,则该位置系统的返回信号的

![]()

2)正、负向限位

为了保障数控机床的安全,需要对移动部件的范围进行限制,称为限位,限位可以分为限位和软件限位,利用安装在导轨侧面的行程开关和滑台侧下方的梯形挡块的相互碰撞,是开关动作,利用常开触点为CNC中的PLC输入信号,产生报警号和报警提示,串联在伺服电源控制回路的常闭切断电源实现硬件保护。手动状态下,可以用机床操作面板上的超程解除或复位按钮以及超程轴的相反方向手动按键配合解除硬件超程。软件限位是利用CNC中的正、负软极限参数来设置,西门子802S参数是MD36110和MD36100位正、负软限位参数。软限位必须在机床返回参考点后才能起作用。实际是机床每移动一步都要与设置的参数作比较,一旦超过或等于设定值,机床立即停止。

3)快速定位、快速移动速度和最大切削进给速度

4)快速定位G00、以及手动情况下的倍率为100%时的移动速度、快速移动速度和最大切削进给速度都可以通过参数来设定。

西门子802S参数是MD32000位G00,和MD32010是JOG的快速点动速度,MD32020是JOG的点动速度等。

5)到位范围

MD36000为粗定位(50um)、MD36010(10um)为精定位,MD36050加紧容差位置偏差(20um),若到位范围都设置较小,CNC无法将跟随误差修正到小于到位范围,系统会无限等待下去,造成死机。

6)变增益位置控制参数

合理选择进给切削增益![]() ,快速定位增益

,快速定位增益![]() ,一般

,一般![]() ,

,![]() 为最大跟随误差,

为最大跟随误差,![]() 为变增益转折点,

为变增益转折点,![]() 为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

图3.47变增益位置控制参数设置

6)升减速参数

MD32300为最大加速度参数设定,太大有冲击,太小加速时间长。

7)单向定位参数该参数用于提高快速定位(G00)的定位精度如图3.47所示。![]() 单向定位的方向,

单向定位的方向,![]() 接近点到定位点的距离,

接近点到定位点的距离,![]() 定位趋近速度,若运动方向与

定位趋近速度,若运动方向与![]() 设置一致,则到达接近点时,减速以

设置一致,则到达接近点时,减速以 ![]() 速度到达定位点,若运动方向与

速度到达定位点,若运动方向与![]() 设置不一致,则先超过定位点到达接近点时在反向以

设置不一致,则先超过定位点到达接近点时在反向以 ![]() 速度到达定位点。

速度到达定位点。

图3.48 单向定位过程示意图

8)报警保护参数

超速报警,通过对计数频率的限制实现,最大跟随误差报警

![]()

(2)返回参考点参数设置

什么叫参考点?为什么要返回参考点?如何实现返回参考点?①

参考点是数控机床各个坐标轴上的一个固定点,因为CNC将参考点在机床坐标系的坐标参数已经设置,返回参考点也就建立了机床坐标系,通过对刀后建立工件坐标系,数控机床才可以正常工作。 图3.49 返回参考点方式

利用安装在各个轴正向超程的内侧的回零减速开关,和编码器的零位脉冲以及零位脉冲后,再由参数设置的脉冲个数,共同决定参考点的位置。

1)返回参考点方式:

① + → + 方式如图3.49a

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,等减速开关释放后,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

②+ →—方式如图3.49b

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速停止,在以第二回零速度超负方向移动,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

③+ → + 方式如图3.49c

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,不必等减速开关释放,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

在西门子802S系统中由参数MD34200设定。

2)返回参考点方向

返回参考点方向是由安装在机床机床导轨极限位置限位开关内侧的回零减速开关来决定,一般是安装在正极限开关的内侧,所以会参考点方向一般在个轴正方向,在西门子802S系统中由参数MD34010设定。

3)返回参考点速度

也叫第一回零速度,寻找回零减速开关速度,MD34080-34090

4)寻找零位脉冲速度

也叫第找零位脉冲速度,MD34040

4)第三回零速度。

找到零位脉冲后,在以第三回零速度行进参数规定的距离MD34070

5)参考点坐标

参考点相对机床零点的坐标值,这时出厂时已经确立,修改该参数,也就修改了机床坐标系原点,由参数MD34090设定。

3.进给运动的补偿设定

不可测量的动态误差,只能通过提高传动机构的精度和刚性加以解决,有规律的可以测量的误差,如联轴器松动、齿轮的反向间隙和滚珠丝杠螺母副的非线性误差和螺距误差,可以利用CNC提供的各种补偿功能进行自动补偿,以提高加工零件的精度。

1)反向间隙补偿:先利用激光干涉仪等更精密的测量工具测出间隙,作为参数输入CNC 系统中,数控机床回零后可以通过参数在反向运动时。CNC会控制电机多走一定的角度,补偿方向间隙产生电机旋转而螺母未移动的误差。802S用MD32450设定。

2)螺距误差的补偿

滚珠丝杠螺距误差和非线性误差,首先数控机床某轴的指令位置与精密测量装置的实际值比较,计算出全程的误差分布曲线,将误差以表格的形式,输入的CNC中,以后CNC运行时会自动进行误差补偿。图3.50所示为某系统测得的X轴7个点的误差曲线,图3.51是输入到CNC的螺距误差补偿表。

图3.50 X轴螺距误差曲线举例

在西门802S中,补偿点数由MD38000设定,螺距误差补偿生效由MD32700设定,螺距误差补偿输入(MD32700=0时)到CNC内部自动生成的螺距误差补偿程序%_NBUCHANG_MPF中,然后运行该程序,设置MD32700=1。螺距补偿生效。

图3.51 X轴螺距误差补偿表

注意:返回参考点后有效,参考点误差应为零,无法补偿重复定位精度差的数控机床,必须采用比滚珠丝杠精度更高的测量装置测试实际值。

课时四 进给运动的控制

进给运动保证零件加工精度和效率的重要运动,是机-电结合的关键所在。

1. 开环进给系统的性能分析

1.1 影响开环进给的主要因素

(1) 步距角误差

(2) 动态误差,振荡引起的超调误差

(3) 齿隙误差-齿轮、滚珠丝杠螺母副间隙

(4) 滚珠丝杠螺距误差

(5) 机械部件受力、热变形等

(6) 导轨误差

1.2 提高精度的主要措施

(1) 高质量的步进电机(步距角小、精度高、稳定)

(2) 高性能的步进电机伺服驱动器(动态性能好、能调整输出电流、能细分)

(3) 精密机械传动

(4) 合理的补偿(反向间隙、丝杠螺距误差)

(5) 混合式控制(增加反馈装置)

2. 闭环进给位置系统的结构分析

(1).闭环位置控制系统的结构

如图4.36为闭环进给位置控制系统的结构框图

图4.36 闭环进给位置控制系统结构框图

原理分析:安装在电机轴或丝杠轴上的光电编码器将机械位移转换成数字脉冲,送至CNC的位置测量端口并经计数器计数,计数器的计数值N,乘以脉冲当量就是实际位移,指令位置是插补值的累计,设n次插补每次为△X,n次插补总的给定位值为n△X,若实际反馈值为Nδ与给定值n△X 相等,偏差E=0插补结束。误差E经过软件放大Kv倍后,在经过D/A转换,从而为伺服驱动装置提供控制电压。驱动工作台向减小误差的方向移动,插补输出不断的进给位移量,工作台就不断地跟随该进给量运动。

(2).闭环进给位置控制系统的数学模型如图4.37所示

E跟随误差,K开环增益![]()

Kv-位置放大系数,Kda-D/A转换放大系数表示V/bit, Km-伺服装置的放大系数,Ka-位置传感器的转换系数。

图3.37 闭环进给位置控制系统的数学模型

(3 ).伺服驱动及其电机的数学模型为

![]()

伺服装置输出的速度量经过反馈后转换成位置量传递函数为![]() 积分环节。

积分环节。

非线性环节描述了典型机械传动反向间隙对整个性能的影响。最后一个环节描述了机械传动机构的动力模型如图3.38所示。

图3.38 机械传动等效动力学模型

转矩平衡方程式:![]()

弹性变形方程式: ![]()

![]()

若M1(S)=0

![]()

3. 电气传动部分对位置误差的影响

图3.39 电气部分的数学模型

(1). 对定位误差的影响

开环传递函数的是I型系统,位置定位误差是0。闭环传递函数为

![]()

图3.40 是T一定时,K变化时的速度响应曲线的变化过程。图3.41是K一定改变伺服系统时间常数T值时的位置相应曲线的变化情况。

图3.40 定位过程位置响应曲线(T=0.0125一定)

图3.41定位过程位置响应曲线(K=20 /S一定)

可以看出若T一定时,K 超过20就会超调,对应于阻尼系数小于1;若K=20常数,当无阻尼自然频率过小![]() ,也会超调。

,也会超调。

(1)K大,跟随误差小,快速性好,但有可能超调,意味过切,不允许。

(2)KT=(2.2 ~0.3)最佳

(3)速度输入时有一个恒定的误差 E= V/K

某轴开环放大倍数为K=30(1/S)以200mm/min的速度运动,在任何时刻的位置误差为E=V/K=0.11mm 。

(2)对直线加工轮廓误差的影响

图3.42 直线插补轮廓误差与跟随误差的关系

理论上直线插补无偏差,但当实际的两个轴位移与理论值由偏差时,也会带来位置误差

(1) Kx=Ky ,两轴的开环增益相等时,E=0

(2) ![]() E=0

E=0

(3) Kx≠Ky , Kx、Ky尽可能大,E就小。

(4) E与进给速度成正比

(3)对圆弧加工的轮廓误差的影响

图3.43圆弧插补轮廓误差示意图

R位加工工件轮廓半径, r为刀具半径,![]() 为圆弧加工误差,V为切削进给速度。

为圆弧加工误差,V为切削进给速度。![]() 分别为X、Y轴的增益,

分别为X、Y轴的增益,![]() 分别为X、Y轴的跟随误差,

分别为X、Y轴的跟随误差,![]() 为OB与x轴的夹角。

为OB与x轴的夹角。

结论:(1)当![]() 时,

时,![]() 实际轮廓仍为圆,减小V、增大r ,增大K可使得

实际轮廓仍为圆,减小V、增大r ,增大K可使得![]() 减小。通过编程减小速度,增大r、K可进一步减小

减小。通过编程减小速度,增大r、K可进一步减小![]() 。

。

(2) ![]() 时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

时,圆弧产生形状误差,若加工圆轮廓将会为长轴位于45°、135°线上的椭圆。 如图4.45所示。

图4.4 5增益不匹配时圆弧产生轮廓误差

(4)对拐角轮廓误差的影响

图4.46 直线加工拐角轮廓误差

轮廓加工在L-L或L-C及CL交汇处会产生轮廓误差。当X轴的实际位置与指令位置,因为E=V/K的滞后,所以当Y轴运动时,实际X处于B,产生了拐角误差,凹陷。位置增益过高时,过度处会产生凸包。控制拐角误差的方法如下:

1)动态性能好的伺服驱动装置

2)降低切削速度

3)G04 加于轮廓交界处

4)尖角过度指令G07

5)自动升降速功能。

4. 机械传动链对位置控制特性的影响

(1) 对机械传动链的要求:

1).提高传动精度和刚度,消除传动间隙。

2).减小摩擦阻力

3).减小运动惯量

(2) 机械传动链对位置控制特性的影响

1)刚度与阻尼对位置控制特性的影响

①传动链必须有足够的刚度,以提高固有振荡的角频率

②与速度成正比的阻尼是必须的。可防止全闭环系统位置振荡,增加稳定性。

③摩擦特性硬,静压导轨、滚动导轨、贴塑导轨。

2)间隙对位置控制特性的影响

反向间隙(齿轮捏合处)出现位置误差可以通过CNC补偿功能减小,但因为刚度不足引起的弹性间隙误差是随即误差,CNC不能有效补偿。

3) 惯量对位置控制特性的影响

刚性与惯量必须权衡考虑。进给丝杠长度一定,若直径变大,增大了刚性,但同时增大了惯量,为了减小工作台或丝杠转动惯量对伺服电机的影响,采用减速比为i的减速传动机构,使折算到电机的转动惯量J为1/i 倍的,又使得电机轴输出的转矩提高i倍,同步齿型带的应用,代替齿轮传动,柔性、无噪音、传动比稳定已经逐步取代齿轮减速器。

5.进给运动控制参数的设定

设置进给运动控制参数的目的是使数控系统与被控制的机床传动机构相匹配,充分发挥数控机床的性能,提高加工精度和效率,参数可以分为通用数据、轴数据、主轴数据和机床数据等参数类别。

(1)常用参数设定

1)倍频数与分辨率

将位置传感器如编码器产生的脉冲或正弦信号倍频1、2、4;或5、10、20,用以提高位置检测装置的检测精度。

位置检测装置的

![]()

若内置式光电编码器脉冲数为2000(p/r),电机与丝杠采用齿数比是1:2的同步齿形带传动,滚珠丝杠螺母副的螺距为6mm,位置检测接口的倍频数是4,则该位置系统的返回信号的

![]()

2)正、负向限位

为了保障数控机床的安全,需要对移动部件的范围进行限制,称为限位,限位可以分为限位和软件限位,利用安装在导轨侧面的行程开关和滑台侧下方的梯形挡块的相互碰撞,是开关动作,利用常开触点为CNC中的PLC输入信号,产生报警号和报警提示,串联在伺服电源控制回路的常闭切断电源实现硬件保护。手动状态下,可以用机床操作面板上的超程解除或复位按钮以及超程轴的相反方向手动按键配合解除硬件超程。软件限位是利用CNC中的正、负软极限参数来设置,西门子802S参数是MD36110和MD36100位正、负软限位参数。软限位必须在机床返回参考点后才能起作用。实际是机床每移动一步都要与设置的参数作比较,一旦超过或等于设定值,机床立即停止。

3)快速定位、快速移动速度和最大切削进给速度

4)快速定位G00、以及手动情况下的倍率为100%时的移动速度、快速移动速度和最大切削进给速度都可以通过参数来设定。

西门子802S参数是MD32000位G00,和MD32010是JOG的快速点动速度,MD32020是JOG的点动速度等。

5)到位范围

MD36000为粗定位(50um)、MD36010(10um)为精定位,MD36050加紧容差位置偏差(20um),若到位范围都设置较小,CNC无法将跟随误差修正到小于到位范围,系统会无限等待下去,造成死机。

6)变增益位置控制参数

合理选择进给切削增益![]() ,快速定位增益

,快速定位增益![]() ,一般

,一般![]() ,

,![]() 为最大跟随误差,

为最大跟随误差,![]() 为变增益转折点,

为变增益转折点,![]() 为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

为最小模拟电压输出值,太小伺服驱动输出电压太小,电机停止,太大在定位误差处产生振荡。

图3.47变增益位置控制参数设置

6)升减速参数

MD32300为最大加速度参数设定,太大有冲击,太小加速时间长。

7)单向定位参数该参数用于提高快速定位(G00)的定位精度如图3.47所示。![]() 单向定位的方向,

单向定位的方向,![]() 接近点到定位点的距离,

接近点到定位点的距离,![]() 定位趋近速度,若运动方向与

定位趋近速度,若运动方向与![]() 设置一致,则到达接近点时,减速以

设置一致,则到达接近点时,减速以 ![]() 速度到达定位点,若运动方向与

速度到达定位点,若运动方向与![]() 设置不一致,则先超过定位点到达接近点时在反向以

设置不一致,则先超过定位点到达接近点时在反向以 ![]() 速度到达定位点。

速度到达定位点。

图3.48 单向定位过程示意图

8)报警保护参数

超速报警,通过对计数频率的限制实现,最大跟随误差报警

![]()

(2)返回参考点参数设置

什么叫参考点?为什么要返回参考点?如何实现返回参考点?①

参考点是数控机床各个坐标轴上的一个固定点,因为CNC将参考点在机床坐标系的坐标参数已经设置,返回参考点也就建立了机床坐标系,通过对刀后建立工件坐标系,数控机床才可以正常工作。 图3.49 返回参考点方式

利用安装在各个轴正向超程的内侧的回零减速开关,和编码器的零位脉冲以及零位脉冲后,再由参数设置的脉冲个数,共同决定参考点的位置。

1)返回参考点方式:

① + → + 方式如图3.49a

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,等减速开关释放后,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

②+ →—方式如图3.49b

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速停止,在以第二回零速度超负方向移动,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

③+ → + 方式如图3.49c

将工作方式选择为回零方式,按压某轴手动点动的+方向键,机床先以V1第一回零速度快速向正方向移动,碰到回零减速开关后减速以第二回零速度继续超正方向移动,不必等减速开关释放,找到零位脉冲后,再以第三回零速度行进参数设定的脉冲数后停止。

在西门子802S系统中由参数MD34200设定。

2)返回参考点方向

返回参考点方向是由安装在机床机床导轨极限位置限位开关内侧的回零减速开关来决定,一般是安装在正极限开关的内侧,所以会参考点方向一般在个轴正方向,在西门子802S系统中由参数MD34010设定。

3)返回参考点速度

也叫第一回零速度,寻找回零减速开关速度,MD34080-34090

4)寻找零位脉冲速度

也叫第找零位脉冲速度,MD34040

4)第三回零速度。

找到零位脉冲后,在以第三回零速度行进参数规定的距离MD34070

5)参考点坐标

参考点相对机床零点的坐标值,这时出厂时已经确立,修改该参数,也就修改了机床坐标系原点,由参数MD34090设定。

3.进给运动的补偿设定

不可测量的动态误差,只能通过提高传动机构的精度和刚性加以解决,有规律的可以测量的误差,如联轴器松动、齿轮的反向间隙和滚珠丝杠螺母副的非线性误差和螺距误差,可以利用CNC提供的各种补偿功能进行自动补偿,以提高加工零件的精度。

1)反向间隙补偿:先利用激光干涉仪等更精密的测量工具测出间隙,作为参数输入CNC 系统中,数控机床回零后可以通过参数在反向运动时。CNC会控制电机多走一定的角度,补偿方向间隙产生电机旋转而螺母未移动的误差。802S用MD32450设定。

2)螺距误差的补偿

滚珠丝杠螺距误差和非线性误差,首先数控机床某轴的指令位置与精密测量装置的实际值比较,计算出全程的误差分布曲线,将误差以表格的形式,输入的CNC中,以后CNC运行时会自动进行误差补偿。图3.50所示为某系统测得的X轴7个点的误差曲线,图3.51是输入到CNC的螺距误差补偿表。

图3.50 X轴螺距误差曲线举例

在西门802S中,补偿点数由MD38000设定,螺距误差补偿生效由MD32700设定,螺距误差补偿输入(MD32700=0时)到CNC内部自动生成的螺距误差补偿程序%_NBUCHANG_MPF中,然后运行该程序,设置MD32700=1。螺距补偿生效。

图3.51 X轴螺距误差补偿表

注意:返回参考点后有效,参考点误差应为零,无法补偿重复定位精度差的数控机床,必须采用比滚珠丝杠精度更高的测量装置测试实际值。

课时四 进给运动的控制

进给运动保证零件加工精度和效率的重要运动,是机-电结合的关键所在。

1. 开环进给系统的性能分析

1.1 影响开环进给的主要因素

(1) 步距角误差

(2) 动态误差,振荡引起的超调误差

(3) 齿隙误差-齿轮、滚珠丝杠螺母副间隙

(4) 滚珠丝杠螺距误差

(5) 机械部件受力、热变形等

(6) 导轨误差

1.2 提高精度的主要措施

(1) 高质量的步进电机(步距角小、精度高、稳定)