课时4 数控铣床与加工中心的程序编制

一、数控铣床的编程特点

(1)使用数控铣床的目的在于:解决复杂的和难加工的工件的加工问题;

(2)采用数控铣床加工可提高加工效率;

(3)数控铣床的数控装置具有多种插补方式,编程时要合理充分选择这些功能,以提高加工精度和效率;

(4)数控铣床编程时要考虑如何最大限度地发挥数控铣床的特点:

n 二坐标联动数控铣床用于加工平面零件轮廓;

n 三坐标以上的数控铣床用于难度较大的复杂工件的立体轮廓加工;

(5)复杂轮廓一般要采用计算机辅助计算和自动编程。

二、数控铣床编程中的特殊功能指令

(1)工件坐标系设定指令

G54~G59

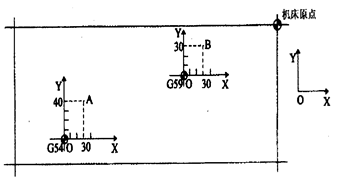

G54~G59无需在程序段中给出工件坐标系与机床坐标系的偏置值,而是安装工件后测量出工件坐标系原点相对机床坐标系原点在X、Y、Z向上的偏置值,然后用手动方式输入到数控系统的工件坐标系偏置值存储器中。系统在执行程序时,从存储器中读取数值,并按照工件坐标系中的坐标值运动。

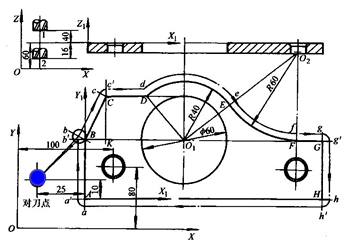

图2.21 数控铣工件坐标系与机床坐标系

要求:从当前点→A→B

……

N10 G54 G90 G00 X30 Y40

N20 G59

N30 G00X30 Y30

…………..

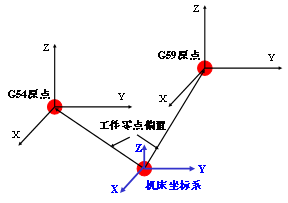

(2)镜像加工指令

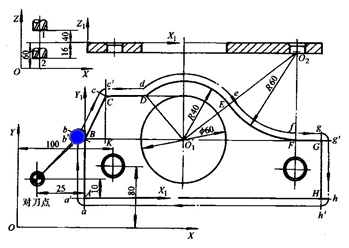

图2.22 数控加工中的对称图形

(3)常用的孔加工循环指令

G代码 | 孔加工动作 | 在孔底的动作 | 刀具返回方式 | 用途 |

G73 | 间歇进给 | 快速 | 高速深孔往复排屑钻 | |

G74 | 切削进给 | 暂停、主轴正转 | 切削进给 | 攻左旋螺纹 |

G76 | 切削进给 | 主轴定向停止、刀具位移 | 快速 | 精镗孔 |

G80 | 取消固定循环 | |||

G81 | 切削进给 | 快速 | 钻孔 | |

G82 | 切削进给 | 暂停 | 快速 | 孔、镗阶梯孔 |

G83 | 切削进给 | 快速 | 深孔往复排屑钻 | |

G84 | 切削进给 | 暂停、主轴反转 | 切削进给 | 攻右旋螺纹 |

G85 | 切削进给 | 切削进给 | 精镗孔 | |

G86 | 切削进给 | 主轴停止 | 快速 | 镗孔 |

G87 | 切削进给 | 主轴停止 | 快速返回 | 反镗孔 |

G88 | 切削进给 | 暂停、主轴停止 | 手动操作 | 镗孔 |

G89 | 切削进给 | 暂停 | 切削进给 | 精 镗阶梯孔 |

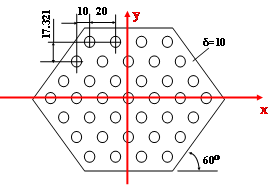

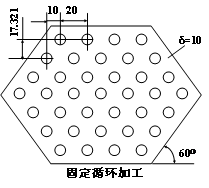

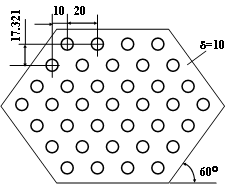

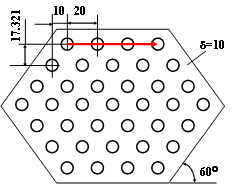

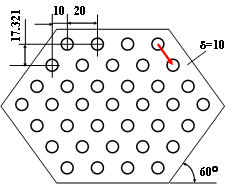

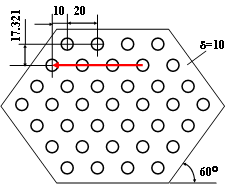

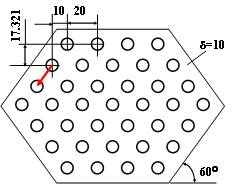

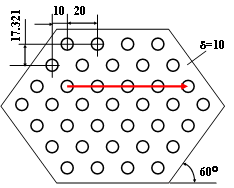

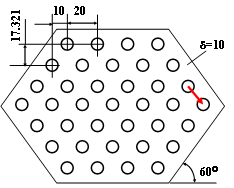

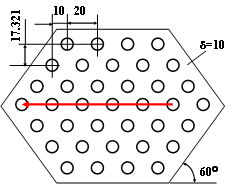

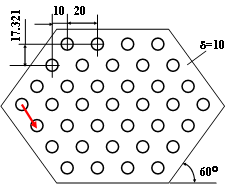

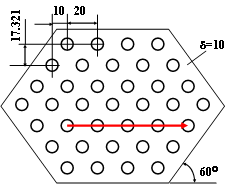

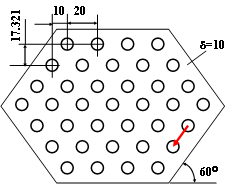

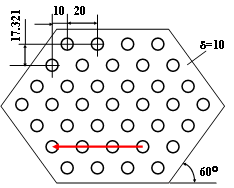

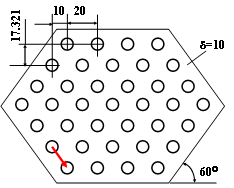

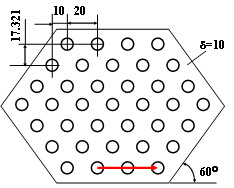

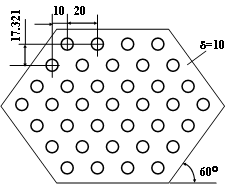

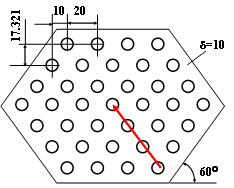

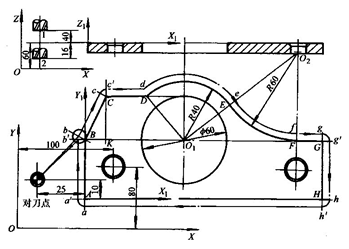

例: 采用固定循环方式加工37个f10的通孔,孔的分布如图所示,试编写加工程序。

图2.23 固定循环加工

解:N01 G90 G80 G92 X0.Y0. Z100. ;

N02 G00 X-30. Y51.963 M03 S800;

N03 Z20. M08 F40;

N04 G91 G81 G99 X20. Z-18. R-17. L4;

N05 X10. Y-17.321;

N06 X-20. L4;

N07 X-10. Y-17.321;

N08 X20. L5;

N09 X10. Y-17.321;

N10 X20. L6;

N11 X10. Y-17.321;

N12 X20. L5;

N13 X-10. Y-17.321;

N14 X-20. L4;

N15 X10. Y-17.321;

N16 X20. L3;.

N17 G80 M09;

N18 G90 G00 Z100.;

N19 X0. Y0. M05;

N20 M30;

孔加工注意事项:

孔加工循环指令是模态指令,孔加工数据也是模态值;

撤消孔加工固定循环指令为G80,此外,G00、G01、G02、G03也可起撤消作用;

孔加工固定循环指令执行前,必须先用M指令使主轴转动;

孔加工中,刀具长度补偿指令在刀具至R点时生效。

三、数控铣床加工实例

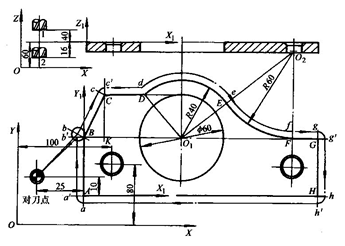

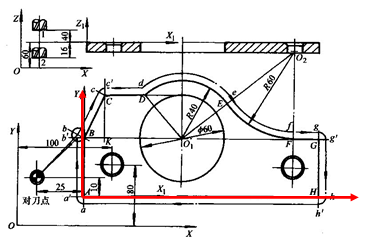

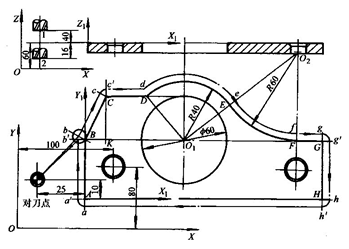

如图所示的一盖板零件,试编制其零件加工程序。

图2.24 一盖板零件图的铣削程序编制

分析:

工件坐标系原点定在工件左下角的A点。

对刀点选择在工件坐标系中的位置为:(-25,10,40)

刀具的切入点为B点;

刀具中心的走刀路线为:

对刀点1→对刀点2 →b→c→c’→下刀点2→下刀点1

各基点及圆心坐标如下:

A(0,0) B(0,40) C(14.96,70) D(43.54,70) E(102,64)

F(150,40) G(170,40) H(170,0) O1(70,40) O2(150,100)

O0001

N01 G92 X-25.0 Y10.0 Z40.0; 建立工件坐标系

N02 G90 G00 Z-16.0 S300 M03; 刀具到2点

N03 G41 G01 X0 Y40.0 F100 D91 M08; 到B点

N04 X14.96 Y70.0; 到C点

N05 X43.54; 到D点

N06 G02 X102.0 Y64.0 I26.46 J-30.0; 加工圆弧段DE

N07 G03 X150.0 Y40.0 I48.0 J36.0; 加工圆弧段EF

N08 G01 X170.0; 加工直线段FG

N09 Y0; 加工直线段GH

N10 X0; 加工直线段HA

N11 Y40.0; 加工直线段AB

N12 G00 G40 X-25.0 Y10.0 Z40.0 M09; 快速回到点1

N13 M02; 程序结束

四、加工中心的编程特点

数控加工中心是一种带有刀库并能自动更换刀具,对工件能够在一定的范围内进行多种加工操作的数控机床;

在加工中心上加工零件的特点是:被加工零件经过一次装夹后,数控系统能控制机床按不同的工序自动选择和更换刀具;自动控制该机床主轴转速、进给量和刀具相对工件的运动轨迹及其它辅助功能,连续地对工件各加工面自动地进行钻孔、铰孔、镗孔、攻螺纹、铣削等多工序加工。

加工中心编程具有以下特点:

(1)首先应进行合理的工艺分析;

(2)根据加工、批量等情况,决定采用自动换刀还是手动换刀;一般当加工批量在10件以上,而刀具更换又比较频繁时,采用自动换刀;

(3)自动换刀要留出足够的换刀空间;

(4)尽量采用刀具机外预调,并将测量尺寸填写到刀具卡片中,以便于操作者在运行程序前,及时修改刀具补偿参数;

(5)对于编好的程序,必须进行认真检查,并于加工前安排好试运行。

(6)尽量把不同工序内容的程序,分别安排到不同的子程序中。

(7)一般应使一把刀具尽可能担任较多的表面加工,且进给路线设计得应合理。

2.3自动编程简介

一、自动编程的概念及类型

程序编制的大部分或全部工作是由计算机来完成的。

按编程信息的输入与计算机对信息的处理方式的不同,可分为:

n 以自动编程语言为基础的自动编程方法

n 以计算机绘图为基础的自动编程方法。

以语言为基础的自动编程方法:编程时编程人员是依据所用数控语言的编程手册以及零件图样,以语言的形式表达出加工的全部内容,然后再把这些内容全部输入到计算机中进行处理,制作出可直接用于数控机床的数控加工程序

n 主要软件有:美国的APT

n 日本的FAPT

n 德国的EXAPT等;

特点:其编程方法直观性差,编程过程比较复杂,使用不够方便,属于早期的数控自动编程语言。

以计算机绘图为基础的自动编程方法

在编程时编程人员首先对零件图样进行工艺分析,确定构图方案,然后即可利用自动编程软件本身的自动绘图及CAD功能,在CRT屏幕上以人机对话的方式构建出几何图形,接着还需要利用自动编程软件的CAM功能,才能制作出数控加工程序。

特点:这种编程方式又称为图形交互式自动编程,是一种CAD与CAM高度结合的自动编程系统。

n 主要软件有:Pro/E

n Cimatron

n MasterCAM

n UGII等。