课时3 数控车床的程序编制

一、数控车床的编程特点

(1)在一个程序段中,可采用绝对值编程、增量值编程或二者混合编程。

(2)许多数控车床用X、Z表示绝对坐标指令,用U、W表示增量坐标指令,而不用G90、G91指令

如: G00X30W40;

(3)直径方向用绝对值编程时,X以直径值表示,用增量值编程时,以径向实际位移量的两倍值表示;

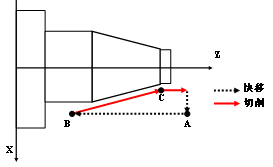

图2.18 数控车的编程示例

(4)为了提高工件的径向尺寸精度,X向的脉冲当量取Z向的一半;

(5)数控装置具有不同形式的固定循环功,可进行多次重复循环切削;

(6)编制圆头刀程序时,需要对刀具半径进行补偿;

(7)第三坐标指令I、K在不同的程序段中作用也不相同。I、K在圆弧切削时表示圆心相对于圆弧起点的坐标位置,而在自动循环指令的程序中,I、K坐标则用来表示每次循环的进刀量。

二、车削固定循环功能(不做详细介绍)

1、柱面循环指令

2、螺纹循环指令

3、复合式粗车循环指令

例: G81 X__Z__K__F__;

图2.18 数控车的固定循环编程

三、车削加工编程实例

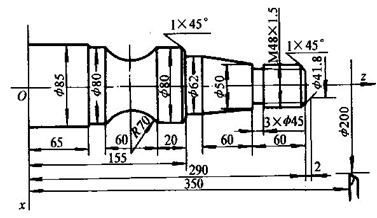

下图为一车削加工的零件图。图中f85mm外圆不加工,要求编制其精加工程序。

图2.19 数控车零件图

1、依据图纸要求,确定工艺方案

(1)从右到左切削零件的外轮廓面

路线: 倒角→切削螺纹的实际外圆→切削锥度部分→车削f62mm的外圆→倒角→车f 80mm的外圆→切削圆弧部分→车f 80mm外圆。

(2)切3×f45mm的槽。

(3)车M48×1.5的螺纹

2、选择刀具并画刀具布置图

选用三把刀具。1号刀车外圆,2号刀切槽,3号刀车螺纹。

图2.20 数控车编程中刀具布置位置

3、选择切削用量

精车外轮廓主轴转速选为630r/min,进给速度选为150mm/min

车槽时的主轴转速选为315r/min,进给速度选为100mm/min;

车螺纹时,主轴转速为200r/min, 进给速度为1.50mm/r。

4、编写程序单

选择工件坐标系,确定换刀点位置。

N001 G92 X200.0 Z350.0;

N002 G00 X41.8 Z292.0 S630 T11 M03 M08;

N003 G01 X47.8 Z289.0 F150

N004 U0 W-59.0;

N005 X50.0 W0;

N006 X62.0 W-60.0;

N007 U0 Z155.0;

N008 X78.0 W0;

N009 X80.0 W-1.0;

N010 U0 W-19.0;

N011 G02 U0 W-60.0 I63.25 K-30.0;

N012 G01 U0 Z65.0;

N013 X90.0 W0;

N014 G00 X200.0 Z350.0 T10 M05 M09;

N015 X51.0 Z230.0 S315 T22 M03 M08;

N016 G01 X45.0 W0 F100;

N017 G04 U5.0;

N018 G00 X51.0 W0;

N019 X200.0 Z350.0 T20 M05 M09;

N020 X52.0 Z296.0 S200 T33 M03 M08;

N021 G33 X47.2 Z231.5 F1.5;

N022 X46.6;

N023 X46.1;

N024 X45.8

N025 G00 X200.0 Z350.0 T30 M02;

图2.20数控车编程实例图