2.3 板对接平焊(单面焊双面成形)——焊接操作

一、任务及分析

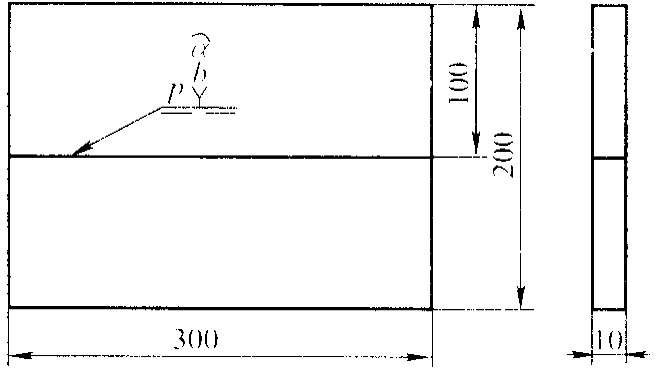

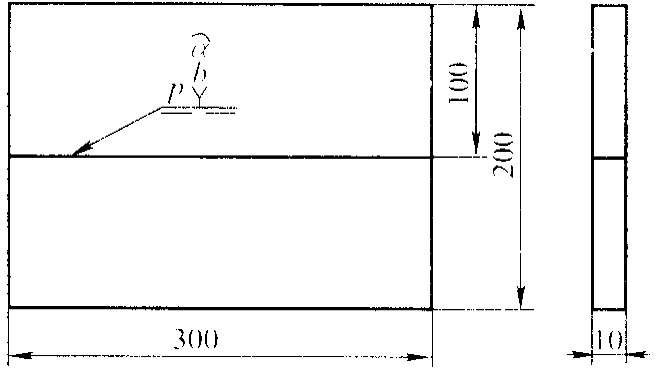

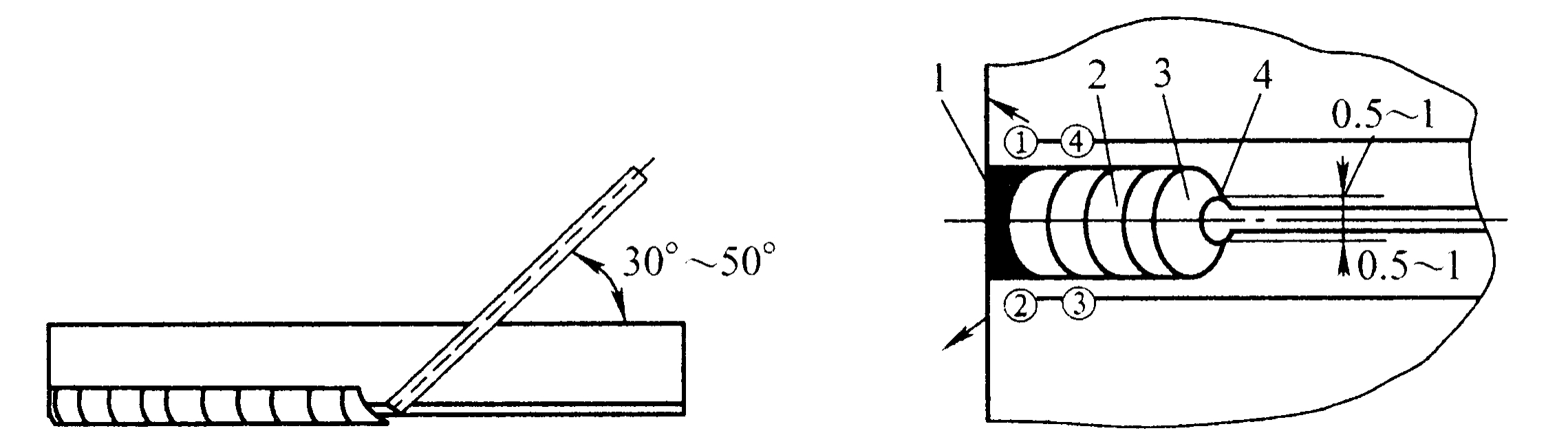

V形坡口对接平焊时,由于液态金属和熔渣受重力作用容易下淌,当操作方法不当、运条节奏不一致、熔池形状控制的不好、以及焊条角度不正确时,会直接影响焊缝成形。选用正确焊条角度,焊条与焊接方向的夹角为30°~50°,电弧指向熔池中心,采用短弧焊接,正确的焊条倾角和运条方法成为平位单面焊双面成形的关键。V形坡口对接平焊焊件图见图1。

图1 V形坡口对接平焊焊件图

1、教学目的和要求

掌握V形坡口对接平位焊的操作技术。

2、知识与技能点

1)V形坡口对接平位焊的运条方法,正确运用焊条角度。

2)V形坡口对接平位焊的操作技术。

二、任务实施

1.确定焊接工艺参数(见表1)

表1 焊接工艺参数

焊接层次 | 运条方法 | 焊条直径mm | 焊接电流/A |

打底层 | 断弧焊法 | 3.2 | 95~105 |

填充层 | 锯齿形或月牙形运条法 | 4.0 | 160~170 |

盖面层 | 锯齿形或正圆圈形运条法 | 140~160 |

2.打底焊 采用断弧焊法,正式焊接前,先在试板上试焊,检查焊接电流是否合适及焊条有无偏吹现象,确认无误后,从焊件间隙较小的一端开始引弧。

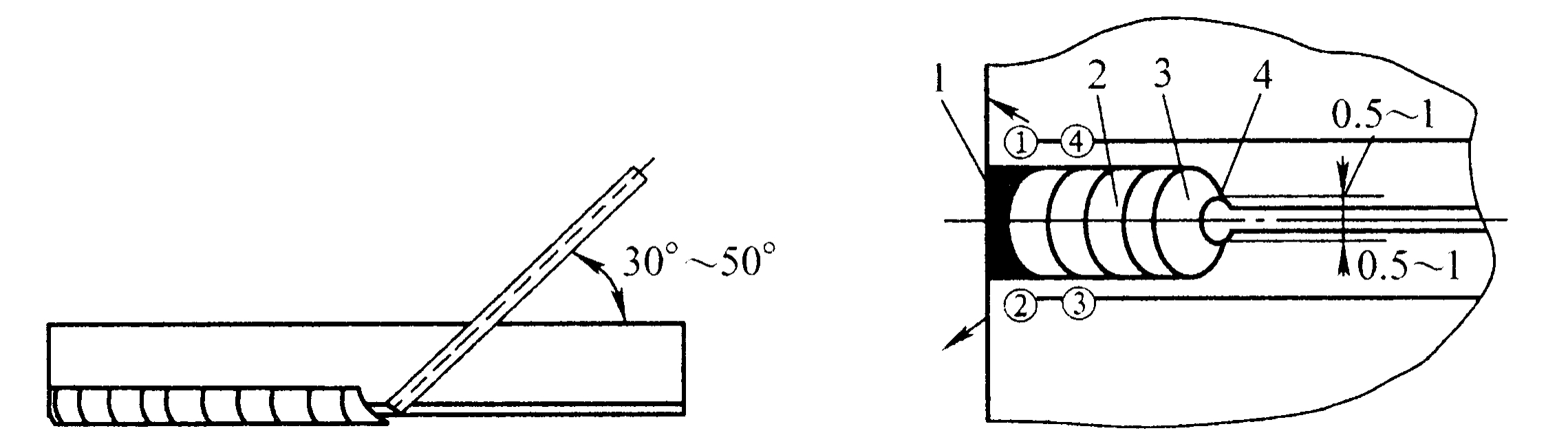

首先使焊条与定位焊缝接触,电弧引燃后迅速拉长,并作轻轻摆动预热始焊部位,约2~3 s,然后立即将电弧压向坡口间隙根部,可以看到定位焊缝及坡口根部金属熔化形成熔池,并听到“噗噗"声,立即灭弧,使之形成第一个熔池座。此时的焊条与焊件的角度为30°~50°(图2)。

图2 打底层焊接

1-定位焊缝 2-焊道 3-熔池 4-熔孔

当第一个熔池的部分金属已呈凝固状态(熔池颜色由明亮开始变暗)时,迅速将焊条落在熔池2/3处引弧,沿坡口一侧摆动到另一侧,然后果断熄弧(要求在两侧①②③④点均应作瞬间停顿,使钝边每侧熔化0.5~1 mm,形成大小均匀的熔孔)。接着新熔池的颜色变暗时,立即在刚熄弧的坡口那一侧引弧,压弧焊接之后再运条至另一侧,听到“噗噗”声再立即熄弧。这样左右击穿周而复始,直至完成打底层焊接。

断弧焊法要求每个熔滴都要准确送到欲焊位置,燃弧、熄弧节奏应控制在45~55次/min。节奏过快,坡口根部熔不透;节奏过慢,熔池温度过高,焊件背面焊缝会超高(应控制在2 mm以下),甚至出现焊瘤和烧穿等焊接缺陷。同时,每形成一个熔池都要在其前面出现一个熔孔,熔池的轮廓由熔池边缘和坡口两侧被熔化的缺口构成,如图5所示。打底层的焊接质量主要取决于熔孔的大小和间距,熔孔应大于根部间隙1~2 mm,其间距始终应保持熔池之间有2/3的搭接量。

更换焊条前,压低电弧向熔池前沿连续过渡一二滴熔滴,使其背面饱满,防止形成冷缩孔,随即熄弧,更换焊条要快,迅速地进行接头。

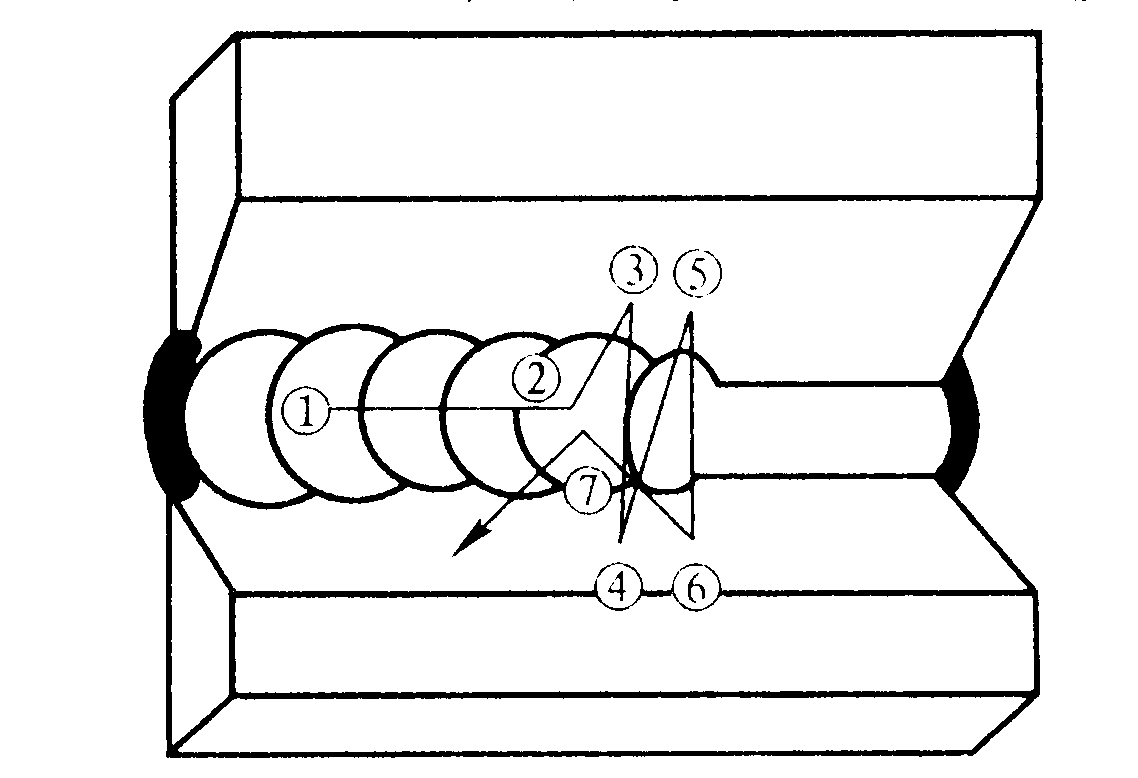

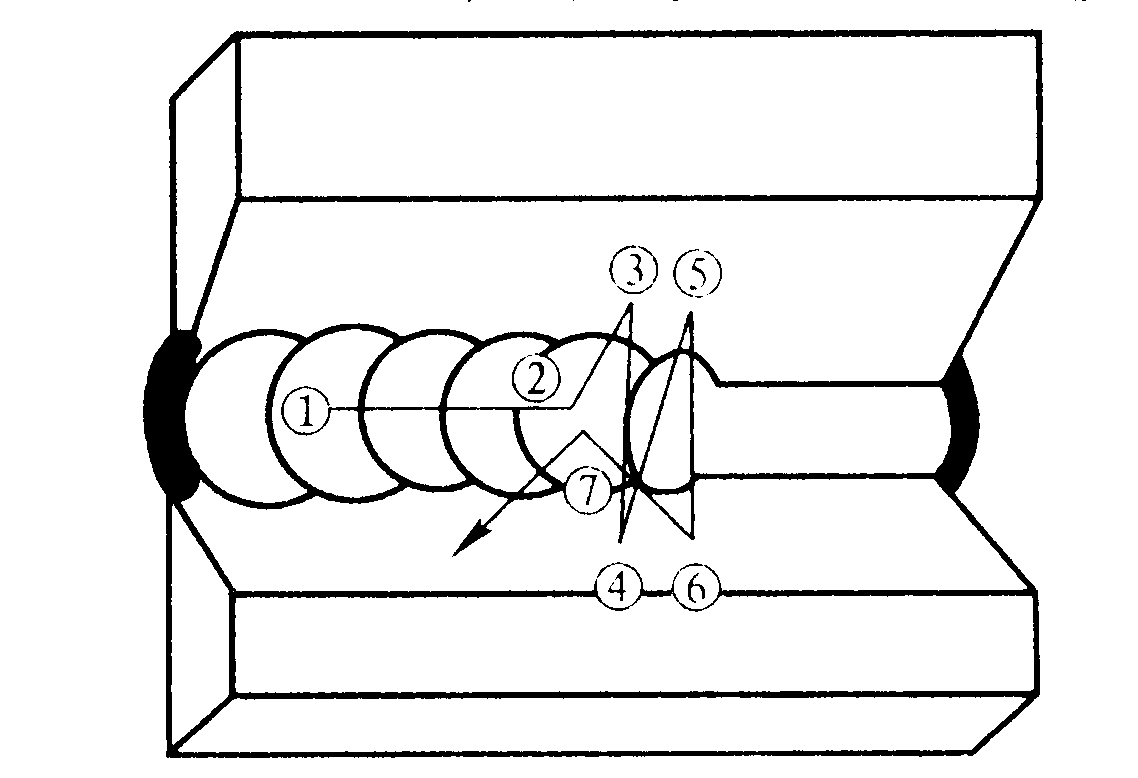

图3 打底层接头时的电弧轨迹

接头时,在图3所示①的位置重新引弧,沿焊道焊至接头处②的位置,作长弧预热来回摆动几下之后(③④⑤⑥),在⑦的位置压低电弧。当出现熔孔并听到“噗噗”声时,迅速熄弧。这时接头操作结束,转入正常断弧焊法。

3.填充焊 施焊前先用清渣锤和钢丝刷将打底层焊道的熔渣、飞溅物清理干净,并适当地调节焊接电流。

引弧要在距离始焊端10~15 mm处进行,引燃后立即抬高电弧拉向始焊端部,压低电弧开始焊接。焊接过程中采用连弧焊接,锯齿形运条法或月牙形运条法,焊条倾角如图14所示。在坡口两侧要作适当的停顿,以保证熔池及坡口两侧温度均衡,有利于良好熔合和排渣。填充层的最后一层焊道应比坡口边缘低O.5~1.5 mm,最好呈凹形,便于盖面时能看清坡口边缘,控制好焊缝宽度和焊缝高度。

最后一层填充厚度,应比坡口棱边低约1~1.5mm,且应呈凹形。便于盖面层焊接时借助于棱边来控制焊缝宽度,以保证形成良好的焊缝。

4.盖面焊 盖面层焊缝的焊条角度同填充层相同,重点观察坡口两侧和熔池,熔池形状保持椭圆形,焊条运条要比填充层稍大些,注意运条均匀,摆动幅度要一致。要求焊缝到母材过渡圆滑。运条时,焊条药皮摆动到坡口边缘即可,焊条铁芯指向填充层和母材交界处,采用两侧慢,中间块的运条方法,两侧稍做停顿。这样就能焊接出来漂亮美观整齐的焊缝。

清渣并检查焊缝质量,焊接质量的要求参照任务评分标准。

扩展资源

1、单面焊双面成形的要点

单面焊双面成形焊接的关键在于打底层的焊接。打底层的操作方法主要有灭弧焊法和连弧焊法两种。

⑴灭弧焊法 在焊接过程中通过电弧有节奏的引弧、熄弧来控制熔池温度,以获得较好焊缝成形的操作方法。该方法主要用于酸性焊条的打底层焊接。

⑵连弧焊法 采用较小的焊接电流和较小的焊条直径,在焊接过程中,电弧保持持续稳定的燃烧,在较小的坡口间隙内作均匀的摆动,使焊件背面形成均匀焊缝的操作方法。这种方法主要用于碱性焊条的打底层焊接。

1、如何防止打底焊出现冷缩孔?

2、板对接平焊盖面焊如何焊接才能获得漂亮美观整齐的焊缝?