学习目标

掌握配气机构主要零部件的检测方法;

熟悉配气机构主要零部件的维修方法;

任务描述

学习丰田5A-FE发动机配气机构主要零部件的检测与维修方法,了解其他结构形式的配气机构零部件检修方法。

一、气门组的检修

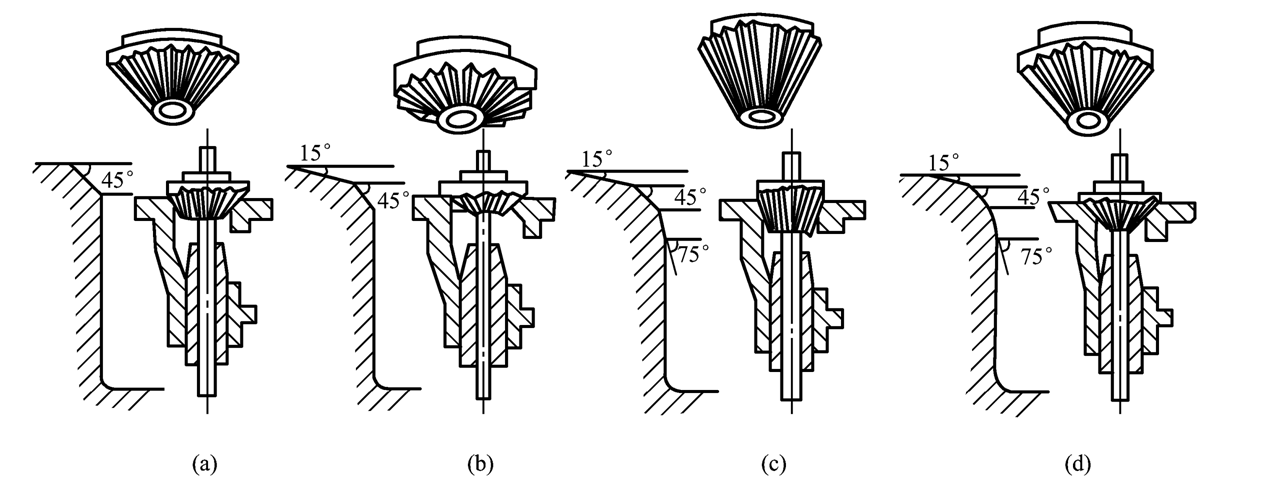

1、气门与气门座的配合要求

(1)气门与气门座工作锥面角度应一致。

(2)气门与气门座的密封带位置在中部靠里。过于靠外,使气门的强度降低;过于靠里,会造成与气门座接触不良。

(3)气门与气门座的密封带宽度应符合原设计规定,一般为1.2-2.5mm。排气门大于进气门的宽度;柴油机大于汽油机的宽度。密封带宽度过小,将使气门磨损加剧,形成凹陷;密封带宽度过大,将影响密封性,并易引起气门烧蚀。

(4)气门工作锥面与杆部的同轴度和气门座与导管的同轴度应小于等于0.05mm。

(5)气门杆与导管的配合间隙应符合原厂规定。

2、气门的耗损与检验

(1)气门的常见耗损形式:气门杆部及尾端的磨损、气门工作锥面磨损与烧蚀、气门杆的弯曲变形等。

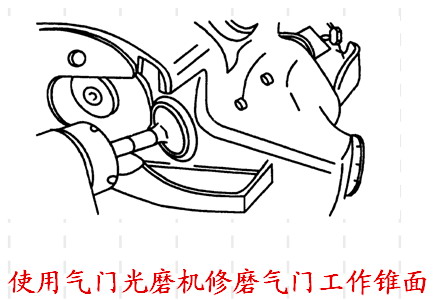

(2)气门头部工作锥面的维修:当气门头部工作锥面起槽、接触面变宽、烧蚀氧化出现斑点和凹陷不是很严重时,可在气门光磨机上进行修磨后继续使用。

3、气门座的维修

(1)气门座的镶换

①拉出旧气门座。拆卸旧气门座,注意不得损伤气门座承孔。

②选择新气门座。用外径千分尺测量气门座外径,用内径量表测量气门座承孔内径,根据气门座和缸盖承孔的材质选择合适过盈量,一般为0.07mm-0.17mm.。

③气门座的镶换。将检验合格的新气门座用干冰或液氮冷却,时间不少于10min。同时将缸盖的气门座承孔用汽油喷灯或在箱式炉中加热至100-150°C,冷缩的气门座外涂一层密封胶,将气门座压入承孔中。

④铰削气门座。对镶入的新气门座圈进行铰削加工。

(2)气门座的绞削

(3)气门座的磨削

①根据气门工作面锥度和尺寸选用砂轮。

②修磨砂轮工作面达到平整与轴孔同轴度公差在0.025mm内。

③选择合适的定心导杆,卡紧在气门导管内,磨削时,导杆应不转动。

④光磨时应保证光磨机正直,并轻轻施加压力,边磨边查。

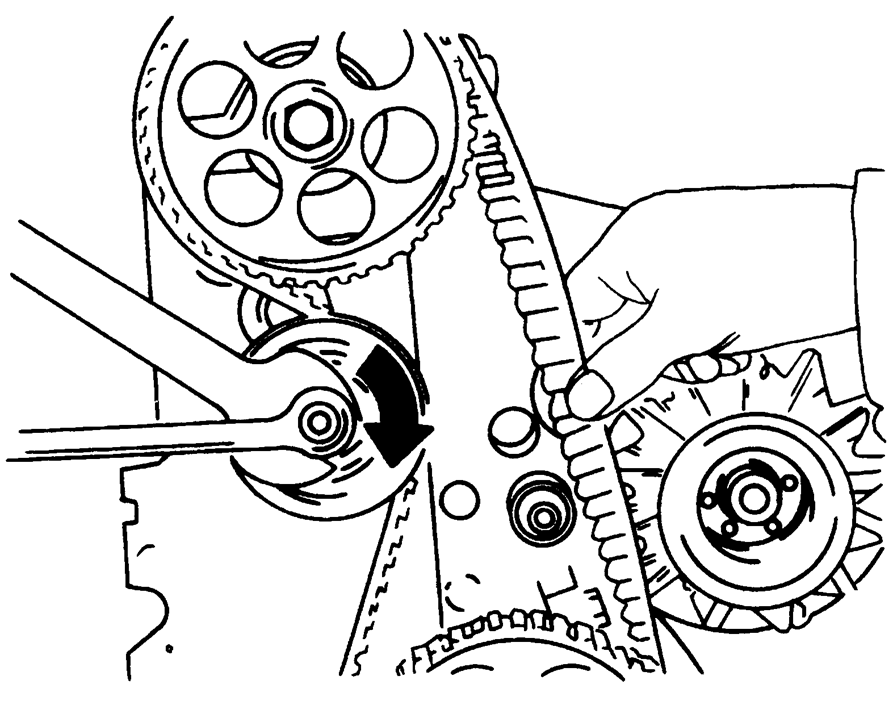

(插入图片)

(4)气门的研磨

①手工研磨

②机器研磨

(5)气门的密封性检验

①画线法

②拍击法

③涂红丹法

④渗油法

⑤气压试验法

4、气门导管的修配

(1)用外径略小于气门导管内孔的阶梯轴铳出气门导管。

(2)选择外径尺寸符合要求的新气门导管。

(3)安装气门导管。

配合质量可用经验法判断:将气门杆和导管洗净,在气门杆上涂一层薄机油,把气门放入气门导管,上下拉动数次后将气门提起一段后松手,若气门能在自重下徐徐下落,表明间隙适当。

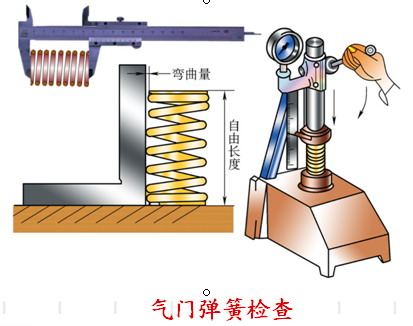

5、气门弹簧的检验

(1)垂直度的检查

(2)弹力检查

二、气门传动组的检修

1、凸轮轴及轴承的检修

(1)凸轮轴的耗损与检修

①凸轮磨损的检修。

②凸轮轴轴颈的磨削。

③正时齿轮轴颈键槽的检修。

④汽油泵驱动偏心轮的直径磨损量大于1mm时,应修复偏心轮或更换凸轮轴。

(2)凸轮轴轴承的维修

(3)凸轮轴轴向间隙的调整

2、气门挺柱的检修

(1)挺柱底部出现疲劳剥落时更换新件。

(2)底部出现环形光环,说明磨损不均匀,应尽早更换新件。

(3)底部出现擦伤划痕时,应更换新件。

(4)挺柱圆柱部分与导孔的配合间隙,一般应为0.03~0.10mm。

在更换挺柱后应检查挺柱与承孔的配合状况。检查的方法是,用食指和拇指捏住挺柱转动应灵活自如无阻滞,摆动挺柱无晃动感。

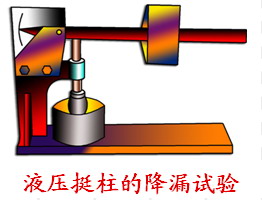

3、液压挺柱的检修

检修液压挺柱时应注意:

(1)检查液压挺柱与承孔的配合间隙一般为0.01mm-0.04mm,使用限度为0.10mm。逾限后应更换液压挺柱。

(2)检查各部件有无损坏,应特别注意检查挺柱体外侧面及底部有无过度磨损。可用直钢板尺放在挺柱底面上检查底面有无凹损,如果底面呈凹形,除应更换磨损的液压挺柱外还应注意更换凸轮轴。

(3)发动机总成修理时,如气门开启高度不足,应更换液压挺柱。

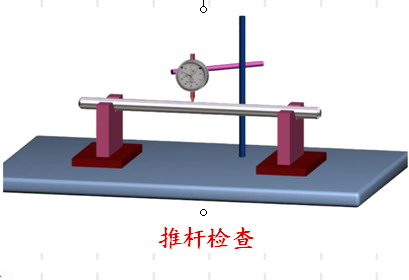

4、气门推杆的检修

要求:

(1)气门推杆直线度误差应小于等于0.30mm。

(2)杆身应平直,不得有锈蚀和裂纹。

(3)上端凹球端面和下端凸球面半径磨损应控制在-0.01~+0.03mm之间。

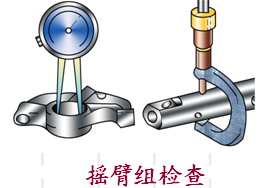

5、摇臂组与摇臂的检修

摇臂的损伤主要是摇臂头的磨损。

检查时,摇臂头部应光洁无损。修理后的凹陷应不大于0.50mm。如超过规定则应修理,其方法可用堆焊修磨。

摇臂与摇臂轴的配合间隙如超过规定应更换衬套,并按轴的尺寸进行铰削或镗削修理。镶套时,要使衬套油孔与摇臂上的油孔重合,以免影响润滑。

摇臂上调整螺钉的螺纹孔损坏时,一般应更换。

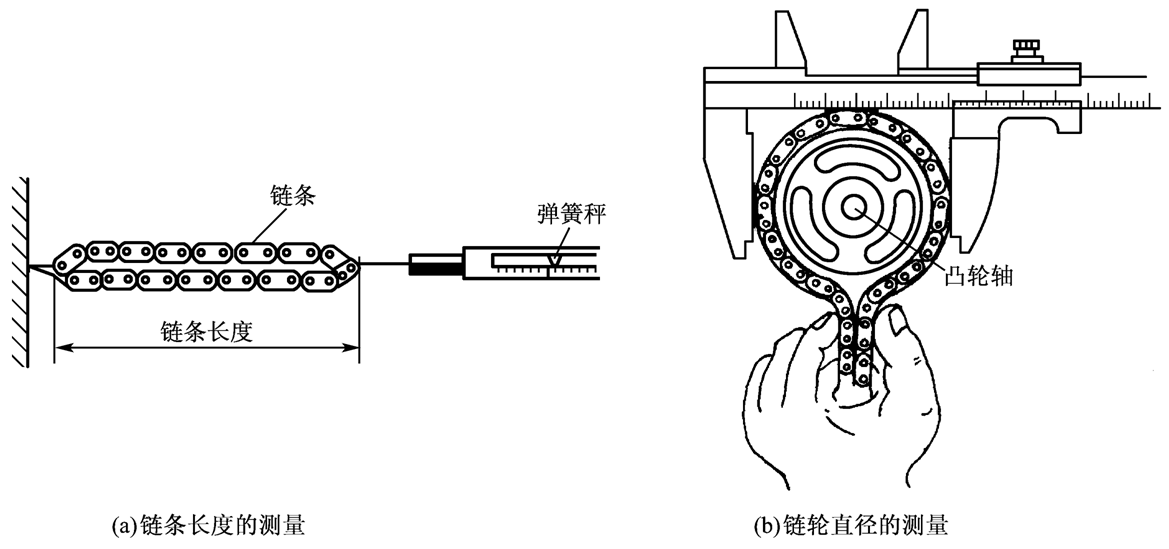

6、正时链轮和链条的检查

7、正时齿形带的安装和检查

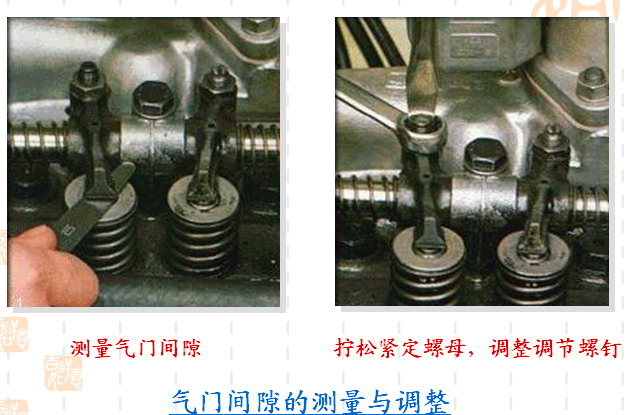

三、气门间隙的调整

调整步骤如下:

(1)将第一缸活塞转到压缩行程上止点

①分火头判断法

②逆推法

(2)确定进、排气门

①根据气门与所对应的气道、气门大小确定。

②转动曲轴观察确定。

(3)将发动机的气缸按作功顺序等分为两组

(4)按照“双排不进”法确定气门间隙的可调性

(5)分两次调整气门间隙

①第一次调整

②第二次调整