-

1 知识内容

-

2 练习

内容

1. 切削加工表面的形成过程

为了方便分析和研究加工表面质量,有必要回顾前述金属切削过程和简述切削加工表面的形成过程。

切削加工表面形成是由于刀具作用,在待加工表面的切削层上形成规定的切屑过程,也是发生形变的过程。在这个过程中大致经历了三个变形区域,在经过第I、II变形区时发生了沿滑移线的剪切变形和受到前刀面的挤压和摩擦后流出形成了切屑,随后进入第III变形区就形成了已加工表面。可是这些分析是建立在理想化刀具的基础上的,认为刀具刃口绝对尖锐和无磨损。

表面粗糙度的概念

无论何种机械加工方法获得的零件表面,总还存在着由较小间距的波峰和波谷组成的微量高低不平的痕迹。这种痕迹也就是零件表面的微观几何形状。表面粗糙度就是用来表达这种微观几何形状特性的特征参量,表面粗糙度越小,则零件表面越光滑。

表面粗糙度的大小,对机械零件的耐磨性、配合稳定性、疲劳强度和抗腐蚀性等都有很大影响。因此,在设计零件时需要提出表面粗糙度的要求,也是机械零件设计中不可缺少的一个方面内容。加工中有许多因素影响零件的表面粗糙度,只有选取合适的工艺参数,才能保证实现零件给定的表面粗糙度。

实际加工后的零件表面粗糙度要远远大于理想状态条件下理论分析的切削刃相对工件运动形成的表面微观不平度。只有高速切削塑性材料时,加工表面粗糙度才比较接近理论分析的粗糙度,因为切削过程中的积屑瘤、鳞刺、振动等原因的影响结果都会叠加在理论分析的粗糙度上,使得粗糙度值加大。

2.理论粗糙度

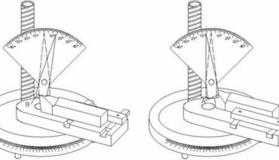

理论粗糙度是指将刀具切削刃认为纯几何线时,切削刃相对工件运动形成的表面微观不平度。其值取决于残留面积的高度。影响粗糙度的几何因素是刀具进给运动在工件加工表面上遗留下来的残留切削面积的形状与刀具形状完全一致,如图7-6所示。残留切削面积的高度H就成为表面粗糙度。

加工表面变质层

(1)加工硬化

机械加工过程中产生的塑性变形,使晶格扭曲、错位、崎变,晶粒间产生滑移,晶粒被拉长等,这些都会使表面层金属硬度增加,这种不经过热处理,而由于冷加工产生塑性变形造成的表面硬化现象,通称为加工硬化(或冷作硬化)。其硬度常常比基体的硬度高出1~2倍,硬化层深度可达几十微米至几百微米。

(2)残余应力

机械加工中,零件金属表面层发生形状变化或组织改变时,在表层与基体交界处的晶粒间或原始晶胞内就产生相互平衡的弹性应力,这种应力属于微观应力,称之为残余应力。各种机械加工方法所得到的表面层都会有或大或小的残余应力。残余拉应力容易使已加工表面发生裂纹,降低零件的疲劳强度;而残余压应力有时却能提高零件的疲劳强度;工件各部分如果残余应力分布不均匀,会使工件发生变形,影响工件的宏观几何形状精度。

(3)磨削烧伤与裂纹及控制措施

在切削过程中,切削所消耗的能量绝大部分都转化为热能,传入工件的热使加工表面局部升温,当温度达到金相组织转变临界点时,就会产生金相组织变化。对于一般的切削加工来说,尚达不到这个相变温度。而对于磨削加工,切除单位体积金属所消耗的能量,即磨削的比能耗,远远大于车削的比能耗,平均高达30倍。磨削加工消耗的能量大,故产生的热量也多,传入工件的热量比例又比较大,而又集中在被加工表面的很小面积上,从而造成工件表面层局部高温,有时可达熔化温度,引起表面层金相组织变化,即烧伤。