-

1 知识内容

-

2 练习

内容

1.机器装配的内容

装配是机器制造中的最后一个阶段,其主要内容包括零件的清洗、刮研、平衡及各种方式的联接;调整及校正各零部件的相对位置使之符合装配精度要求;总装后的检验、试运转、油漆及包装等。其具体内容如下:

⑴清洗 用清洗剂清除零件上的油污、灰尘等脏污的过程称为清洗。它对保证产品质量和延长产品的使用寿命均有重要意义。常用的清洗方法有擦洗、浸洗、喷洗和超声波清洗等。常用的清洗剂有煤油、汽油和其他各种化学清洗剂,使用煤油和汽油作清洗剂时应注意防火,清洗金属零件的清洗剂必须具备防锈能力。

⑵联接 装配过程中常见的联接方式包括可拆卸联接和不可拆卸联接两种。螺纹联接、键联接、销钉联接和间隙配合属于可拆卸联接;而焊接、铆接、粘接和过盈配合属于不可拆卸联接。过盈配合可使用压装、热装或冷装等方法来实现。

⑶平衡 对于机器中转速较高、运转平稳性要求较高的零、部件,为了防止其内部质量分布不均匀而引起有害振动,必须对其高速回转的零、部件进行平衡。平衡可分为静平衡和动平衡两种,前者主要用于直径较大且长度短的零件(如叶轮、飞轮、皮带轮等);后者用于长度较长的零、部件(如电机转子、机床主轴等)。

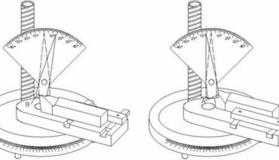

⑷校正及调整 在装配过程中为满足相关零部件的相互位置和接触精度而进行的找正、找平和相应的调整工作。其中除调节零部件的位置精度外,为了保证运动零部件的运动精度,还需调整运动副之间的配合间隙。

⑸验收试验 机器装配完后,应按产品的有关技术标准和规定,对产品进行全面的检验和必要的试运转工作。只有经检验和试运转合格的产品才能准许出厂。多数产品的试运转在制造厂进行,少数产品(如轧钢机)由于制造厂不具备试运转条件,因此其试运转只能在使用厂安装后进行。

2.装配精度

机器或产品的质量,是以机器或产品的工作性能、使用效果、精度和寿命等综合指标来评定的。机器的质量主要取决于机器结构设计的正确性、零件的加工质量(包括材料和热处理)、以及机器的装配精度。

机器的装配精度应根据机器的工作性能来确定,一般包括零部件间的位置精度和运动精度。其中位置精度是指机器中相关零部件的距离精度和相互位置精度。如机床主轴箱装配时,相关轴之间中心距尺寸精度和同轴度、平行度和垂直度等;运动精度是指有相对运动的零部件在相对运动方向和相对运动速度方面的精度。运动方向的精度常表现为部件间相对运动的平行度和垂直度,如卧式车床溜板的运动精度就规定为溜板移动对主轴中心线的平行度。相对运动速度的精度即是传动精度,如滚齿机滚刀主轴与工作台的相对运动精度。

装配精度的另一方面要求,是配合表面间的配合质量和接触质量。配合质量是指两个零件配合表面之间达到规定的配合间隙或过盈的程度,它影响着配合的性质。接触质量是指两配合或连接表面间达到规定的接触面积的大小和接触点分布的情况。它主要影响接触变形,同时也影响配合质量。它们对位置精度和运动精度也有一定的影响。

正确地规定机器、部件和组件等的装配精度要求,是产品设计的一个重要环节。装配的精度要求既影响产品的质量,又影响产品制造的经济性。因而它是确定零件精度要求和制定装配工艺措施的一个重要依据。

机器的装配精度要求可根据国家标准、部颁标准或其它有关资料予以确定。在缺乏成熟资料的条件下,则往往参考经过实践考验的类似产品的数据,用类比法并结合生产经验定出。必要时,还需通过分析计算和作试验验证,才能最后确定。

机器及其部件既然是由若干零件装配而成的,因此,零件的精度特别是关键零件的精度直接影响相应的部件和机器的装配精度。一般情况下,装配精度高,则必须提高各相关零件的相关精度,使它们的误差累积之后仍能满足装配精度的要求。但是,对于某些装配精度项目来说,如果完全由有关零件的制造精度来直接保证,则相关零件的制造精度都将很高,给加工带来很大困难。这时常按经济加工精度来确定零件的加工精度,使之易于加工,而在装配时则采取一定的工艺措施(修配、调节等)来保证装配精度。这样做虽然增加了装配工作量和装配成本,但从整个产品制造来说,仍是比较经济的。

用尺寸链的分析方法,有助于解决所述装配精度的保证问题。这种分析计算工作是在机器设计过程中,结合确定零件基本尺寸及其公差和技术条件,以及计算、校验部件、组件配合尺寸是否协调来进行的。由于这种尺寸链是应用于装配过程的,而且其计算分析均与工艺尺寸链有所不同,因而称为装配尺寸链。

在制定产品的装配工艺过程、确定装配工序、解决生产中的装配质量问题时,也需要应用装配尺寸链进行分析计算。