准时生产方式(Just In Time简称JIT),是日本丰田汽车公司在20世纪60年代实行的一种生产方式,1973年以后,这种方式对丰田公司渡过第一次能源危机起到了突出的作用,后引起其它国家生产企业的重视,并逐渐在欧洲和美国的日资企业及当地企业中推行开来,下文将对此进行简要的介绍。

JIT的含义

JIT(Just in time)准时化生产方式:“所需之物,在所需之时,可达所需之处!”JIT指的是,将必要的零件以必要的数量在必要的时间送到生产线,并且只将所需要的零件、只以所需要的数量、只在正好需要的时间送到生产。这是为适应20世纪60年代消费需要变得多样化、个性化而建立的一种生产体系及为此生产体系服务的物流体系。

p 在JIT生产方式倡导以前,世界汽车生产企业包括丰田公司均采取福特式的“总动员生产方式”,即一半时间人员和设备、流水线等待零件,另一半时间等零件一运到,全体人员总动员,紧急生产产品。这种方式造成了生产过程中的物流不合理现象,尤以库存积压和短缺为特征,生产线或者不开机,或者开机后就大量生产,这种模式导致了严重的资源浪费。

p 丰田公司的JIT采取的是多品种少批量、短周期的生产方式,实现了消除库存,优化生产物流,减少浪费的目的。

JIT核心思想

准时生产方式基本思想可概括为“在需要的时候,按需要的量生产所需的产品”。

p 以准时生产为出发点,首先暴露出生产过量和其他方面的浪费,然后对设备、人员等进行淘汰、调整,达到降低成本、简化计划和提高控制的目的。

p 在生产现场控制技术方面,JIT的基本原则是在正确的时间,生产正确数量的零件或产品,即时生产。

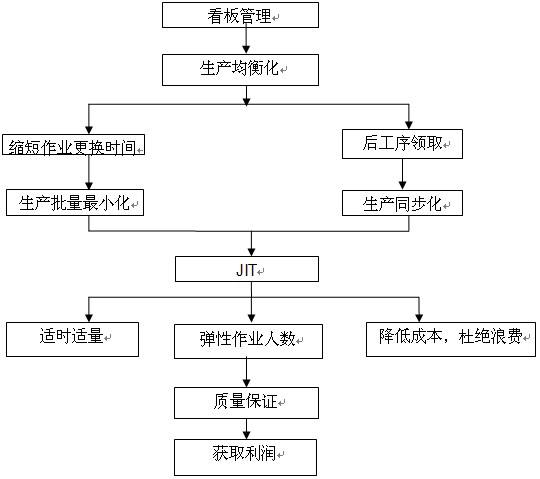

p 它将传统生产过程中前道工序向后道工序送货,改为后道工序根据“看板”向前道工序取货,看板系统是JIT生产现场控制技术的核心,但JIT不仅仅是看板管理。

JIT实现目标

JIT生产方式将“获取最大利润”作为企业经营的最终目标,将“降低成本”作为基本目标。在福特时代,降低成本主要是依靠单一品种的规模生产来实现的。但是在多品种中小批量生产的情况下,这一方法是行不通的。因此,JIT生产方式力图通过“彻底消除浪费”来达到这一目标。

p 所谓浪费,在JIT生产方式的起源地丰田汽车公司,被定义为“只使成本增加的生产诸因素”,也就是说,不会带来任何附加价值的诸因素。任何活动对于产出没有直接的效益便被视为浪费。这其中,最主要的有生产过剩(即库存)所引起的浪费。搬运的动作﹑机器准备、存货、不良品的重新加工等都被看作浪费;

p 同时,在JIT的生产方式下,浪费的产生通常被认为是由不良的管理所造成的。比如,大量原物料的存在可能便是由于供应商管理不良所造成的。

p 因此,为了排除这些浪费,就相应地产生了适量生产、弹性配置作业人数以及保证质量这样三个子目录。

p IT实施手段

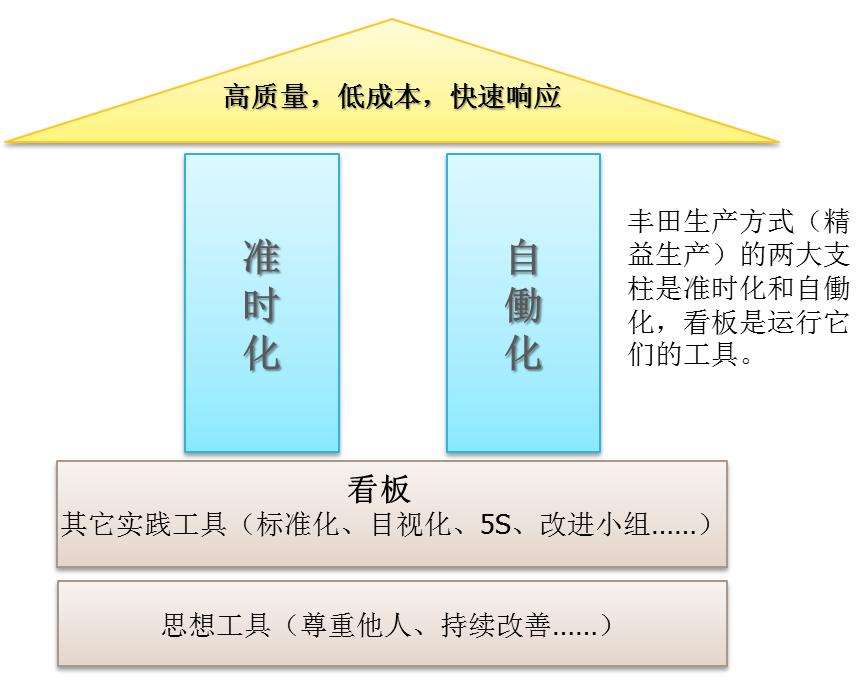

附图明确而简洁地表示了丰田准时化生产方式的体系构造,同时也表明了该体系的目标以及实现目标的各种技术、手段和方法及其相互间的关系。

可见JIT的实际应用包含了纷繁复杂的内容,从实施手段和工具的角度也因企业和生产方式的差异而不同。但从JIT的核心思想出发,为了达到降低成本这一基本目标,对应于上述基本目标的三个子目标,JIT生产方式的基本手段也可以概括为下述三方面:

1.生产流程化

即按生产汽车所需的工序从最后一个工序开始往前推,确定前面一个工序的类别,并依次的恰当安排生产流程,根据流程与每个环节所需库存数量和时间先后来安排库存和组织物流。尽量减少物资在生产现场的停滞与搬运,让物资在生产流程上毫无阻碍地流动

2.生产均衡化

所谓生产的均衡化,是指总装配线在向前工序领取零部件时应均衡地使用各种零部件,生产各种产品。为生产中将一周或一日的生产量按分秒时间进行平均,所有生产流程都按此来组织生产,这样流水线上每个作业环节上单位时间必须完成多少何种作业就有了标准定额,所在环节都按标准定额组织生产,因此要按此生产定额均衡地组织物质的供应、安排物品的流动。因为JIT生产方式的生产是按周或按日平均,所以与传统的大生产、按批量生产的方式不同,JIT的均衡化生产中无批次生产的概念。

3.资源配置合理化

资源配置的合理化是实现降低成本目标的最终途径,具体指在生产线内外,所有的设备、人员和零部件都得到最合理的调配和分派,在最需要的时候以最及时的方式到位。

从设备而言,设备包括相关模具实现快速装换调整,例如,丰田公司发明并采用的设备快速装换调整的方法是SMED法。丰田公司所有大中型设备的装换调整操作均能够在10分钟之内完成,这为“多品种、小批量”的均衡化生产奠定了基础。

在生产区间,需要设备和原材料的合理放置。快速装换调整为满足后工序频繁领取零部件制品的生产要求和“多品种、小批量”的均衡化生产提供了重要的基础。但是,这种颇繁领取制品的方式必然增加运输作业量和运输成本,特别是如果运输不便,将会影响准时化生产的顺利进行。

合理布置设备,特别是U型单元连结而成的“组合U型生产线”,可以大大简化运输作业,使得单位时间内零件制品运输次数增加,但运输费用并不增加或增加很少,为小批量频繁运输和单件生产单件传送提供了基础。

JIT与看板管理

在实现JIT生产中最重要的管理工具是看板(Kanban),看板是用来控制生产现场的生产排程工具。JIT生产方式中,看板的功能如下:

(1)生产以及运送的工作指令 看板中记载着生产量、时间、方法、顺序以及运送量、运送时间、运送目的地、放置场所、搬运工具等信息,从装配工序逐次向前工序追溯,在装配线将所使用的零部件上所带的看板取下,以此再去前工序领取。“后工序领取”以及“JIT生产”就是这样通过看板来实现的。

(2)防止过量生产和过量运送 看板必须按照既定的运用规则来使用。其中一条规则是:“没有看板不能生产,也不能运送。”根据这一规则,看板数量减少,则生产量也相应减少。由于看板所表示的只是必要的量,因此通过看板的运用能够做到自动防止过量生产以及适量运送。

(3)进行“目视管理”的工具 的另一条运用规则是:“看板必须在实物上存放”,“前工序按照看板取下的顺序进行生产”。根据这一规则,作业现场的管理人员对生产的优先顺序能够一目了然,易于管理。通过看板就可知道后工序的作业进展情况、库存情况等等。

(4)改善的工具 在JIT生产方式中,通过不断减少看板数量来减少在制品的中间

储存。在一般情况下,如果在制品库存较高、即使设备出现故障、不良品数目增加也不会影响到后道工序的生产,所以容易把这些问题掩盖起来。而且即使有人员过剩,也不易察觉。根据看板的运用规则之一“不能把不良品送往后工序”,后工序所需得不到满足,就会造成全线停工,由此可立即使问题暴露,从而必须立即采取改善措施来解决问题。这样通过改善活动不仅使问题得到了解决。也使生产线的“体质”不断增强,带来了生产率的提高。JIT生产方式的目标是要最终实现无储存生产系统,而看板提供了一个朝着这个方向迈进的工具。