5S的含义

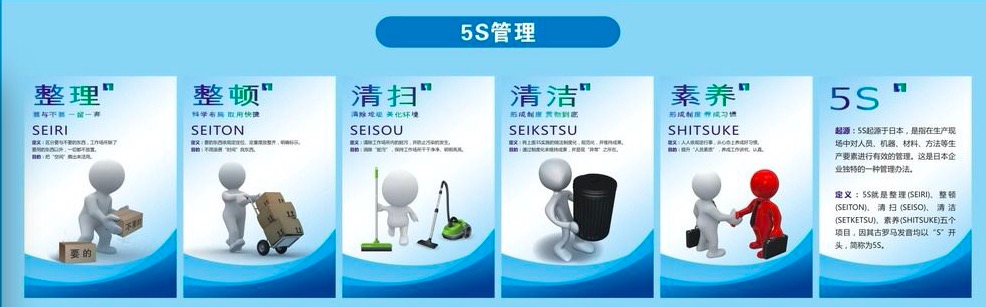

p 5S是指整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)等五个项目,因日语的罗马拼音均为“S”开头,所以简称为5S(见图1)。

p 5S起源于日本,是指在生产现场中对人员、机器、材料、方法等生产要素进行有效的管理,这是日本企业独特的一种管理办法。5S广泛应用于制造业、服务业等改善现场环境的质量和员工的思维方法,主要是针对制造业在生产现场,对材料、设备、人员等生产要素开展相应活动,故称之为“现场管理。

p 根据企业进一步发展的需要,有的企业在5S的基础上增加了安全(Safety),形成了“6S”;有的企业再增加节约(Save),形成了“7S”;还有的企业加上了习惯化(Shiukanka)、服务(Service)和坚持(shitukoku),形成了“10S”;有的企业甚至推行“12S”,但是万变不离其宗,都是从“5S”里衍生出来的,例如在整理中要求清除无用的东西或物品,这在某些意义上来说,就能涉及到节约和安全,具体一点例如横在安全通道中无用的垃圾,这就是安全应该关注的内容。

5S的内容

p 1S-整理(Seiri):区分要与不要的物品,现场只保留必需的物品。

p 5S现场管理“整理”的操作要点:

①改善和增加作业面积;②现场无杂物,行道通畅,提高工作效率;③减少磕碰的机会,保障安全,提高质量;④消除管理上的混放、混料等差错事故;⑤有利于减少库存量,节约资金;⑥改变作风,提高工作情绪。

p 整理的意义:把要与不要的人、事、物分开并加以处理,对生产现场的现实摆放和停滞的各种物品进行分类,区分什么是是否是现场必需品;其次,对于现场不需要的物品,诸如用剩的材料、多余的半成品、切下的料头、切屑、垃圾、废品、多余的工具、报废的设备、工人的个人生活用品等,要坚决清理出生产现场,这项工作的重点在于坚决把现场不需要的东西清理掉。对于车间里各个工位或设备的前后、通道左右、厂房上下、工具箱内外,以及车间的各个死角,都要彻底搜寻和清理,达到现场无不用之物。

p 2S-整顿(Seiton):必需品依规定定位、定方法摆放整齐有序,明确标示。

p 整顿的意义:把需要的人、事、物加以定量、定位。通过前一步整理后,对生产现场需要留下的物品进行科学合理的布置和摆放,以便用最快的速度取得所需之物,在最有效的规章、制度和最简捷的流程下完成作业。

p 5S现场管理“整顿”的操作要点:不浪费时间寻找物品,提高工作效率和产品质量,保障生产安全。

① 物品摆放要有固定的地点和区域所示,以便于寻找,消除因混乱放置而造

成的差错。

②物品摆放地点要科学合理。例如,根据物品使用的频率,经常使用的东西应放得近些(如放在作业区内),偶尔使用或不常使用的东西则应放得远些(如集中放在车间某处)。

③物品摆放“可视化管理”,使定量装载的物品做到过目知数,摆放不同物品的区域采用不同的色彩和标记加以区别。

p 3S-清扫(Seiso):清除现场内的脏污、清除作业区域的物料垃圾。

p 5S现场管理“清扫”的操作要点:清除“脏污”,保持现场干净、明亮。

①自己使用的物品如设备、工具等,要自己清扫,而不要依赖他人,不增加专门的清扫工。

②对设备的清扫,着眼于对设备的维护。清扫设备要同时做设备的润滑工作,清扫也是保养。

③清扫也是为了改善。当清扫地面发现有飞屑和油水泄漏时,要查明原因,并采取措施加以改进。

p 清扫的意义:将工作场所之污垢去除,使异常之发生源很容易发现,是实施自主保养的第一步,主要是在提高设备移动率。

p 4S-清洁(Seiketsu):将整理、整顿、清扫实施的做法制度化、规范化,维持其成果。

p 5S现场管理“清洁”的操作要点:认真维护并坚持整理、整顿、清扫的效果,使其保持最佳状态。

①车间环境不仅要整齐,而且要做到清洁卫生,保证工人身体健康,提高工人劳动热情。

②不仅物品要清洁,而且工人本身也要做到清洁,如工作服要清洁,仪表要整洁,及时理发、刮须、修指甲、洗澡等。

③工人不仅要做到形体上的清洁,而且要做到精神上的“清”,待人礼貌、要尊重别人。

④要使环境不受污染,进一步消除浑浊的空气、粉尘、噪音和污染源,消灭职业病。

p 清洁的意义:通过对整理、整顿、清扫活动的坚持与深入,从而消除发生安全事故的根源。创造一个良好的工作环境,使职工能愉快地工作。

p 5S-素养(Shitsuke):人人按章操作、依规行事,养成良好的习惯,使每个人都成为有教养的人。

p 5S现场管理“素养”的操作要点:提升“人的品质”,培养对任何工作都讲究认真的人。

① 现场工作人员统一服装,标识,遵守礼仪规范,提升人的素质。

②开展各种精神提升活动(晨会、礼貌运动等)训练,针对新进人员强化5S教育实践活动。

p 素养的意义:努力提高人员的自身修养,使人员养成严格遵守规章制度的习惯和作风,是“5S”活动的核心。

p “5S”现场管理的方法

1.定点照相

所谓定点照相,就是对同一地点,面对同一方向,进行持续性的照相,其目的就是把现场不合理现象,包括作业、设备、流程与工作方法予以定点拍摄,并且进行连续性改善的一种手法。

2.红单作战

使用红牌子,使工作人员都能一目了然地知道工厂的缺点在哪里的整理方式,而贴红单的对象,包括库存、机器、设备及空间,使各级主管都能一眼看出什么东西是必需品,什么东西是多余的。

3.看板管理

使工作现场人员,都能一眼就知道何处有什么东西,有多少的数量,同时亦可将整体管理的内容、流程以及订货、交货日程与工作排程,制作成看板,使工作人员易于了解,以进行必要的作业。

4.颜色管理

颜色管理就是运用工作者对色彩的分辨能力和特有的联想力,将复杂的管理问题,简化成不同色彩,区分不同的程度,以直觉与目视的方法,以呈现问题的本质和问题改善的情况,使每一个人对问题有相同的认识和了解。