CRAW薄壁试件包括板板平角焊、管板(骑坐式)平角焊、板板立角焊、管板立角焊等焊缝,是焊接机器人操作员资格认证实操考核项目之一。项目任务要求在规定时间内完成安全检查、试件准备与编程、焊接试件、焊件质量评估。

用含80%Ar和20%CO2的混合气体保护,选用ø1.2的H08Mn2SiA焊丝,手动操作机器人完成CRAW薄板试件(图3.15)的编程与焊接。评估焊接质量,填写焊接机器人实际操作记录和焊接质量评估表。完成任务的步骤如下:

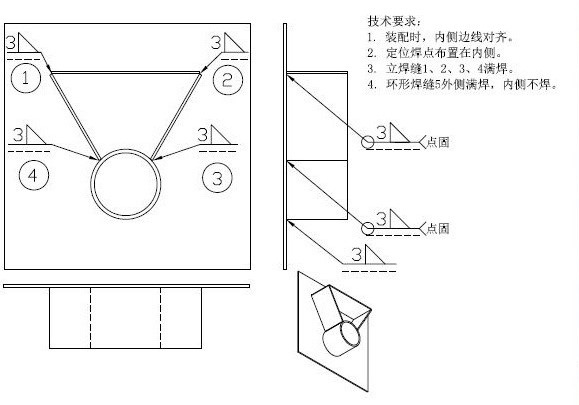

(1)准备4块Q235B型钢板,尺寸分别为120*60*2mm*1片、80*60*2mm*2片、200*200*2mm*1片,准备一段ø57*60*3的A3钢管。矫形并清理干净,按图3.15装配成CRAW薄板试件,点固。

(2)分析焊接任务,拟定焊接顺序。该试件需要完成2道板板立角焊缝,2道管板立角焊缝、三道板板平角焊缝和一道管板(骑坐式)平角焊缝,如图3.15所示。焊缝①和焊缝②的焊接质量要求一致,焊缝③和焊缝④的焊接质量要求一致。板板平角焊、管板平角焊要求一次完成。

图3.15 CRAW薄壁试件图

(3)将时间装夹到工作台上适当的位置,实施编程和焊接时不会超出机器人工作范围,不会有障碍。

(4)进行示教编程、设置焊接参数,跟踪确认程序。

(5)确认焊接机器人工作环境安全及供气、送丝正常的条件下进行自动焊接作业。

(6)评估焊接质量,填写焊接机器人实际操作记录和焊接质量评估表。

1.示教点规划

(1)试件装夹。平角焊缝要求一次完成,建议平角焊从120*60*2mm板的中点开始焊接。又因平角焊缝是一个封闭环型,而机器人TW轴工作范围是±200°(线缆外置式的机器人TW轴工作范围为±220°),不足以从0°位置开始,沿一个方向走一个360°的封闭轨迹。所以,试件装夹时,应将120*60*2mm的板靠近机器人基座一侧,并使其与Y轴基本平行。

(2)焊接顺序。先焊接4条立角焊,可依次焊接焊缝①、焊缝④、焊缝③、焊缝②,最后焊接平角焊缝。4条立焊缝选择立向下焊接,焊枪角度与编程方法参见任务2.3薄板立角焊缝示教编程与焊接。注意焊缝③、焊缝④是管板立角焊,因为管壁略厚于平板,所以,焊枪转角取与80*60*2mm板成40°~45°,焊丝端部切线与焊枪之间的转角在65°~70°之间。

2.示教程序及释义

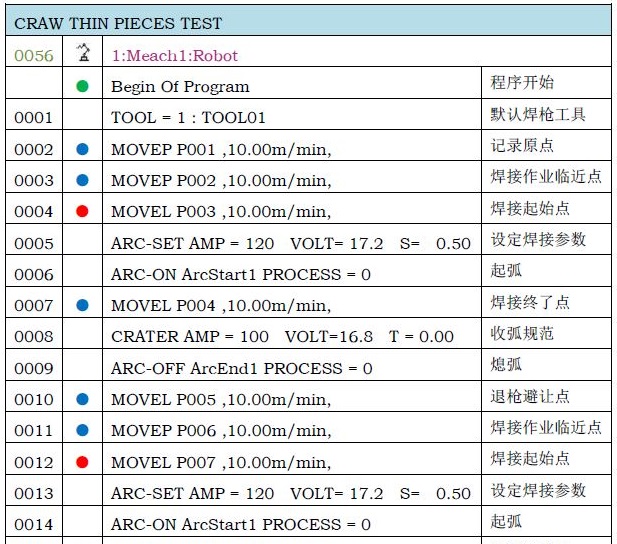

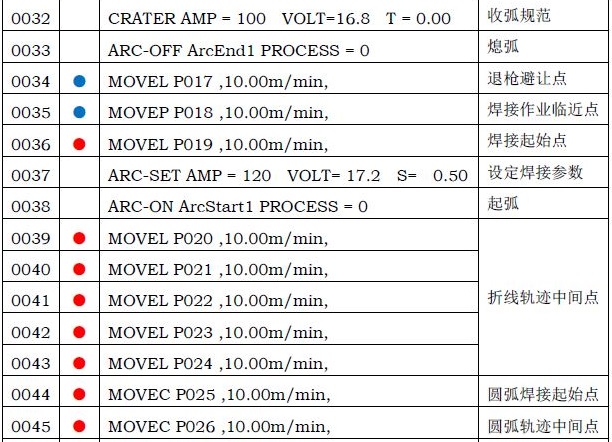

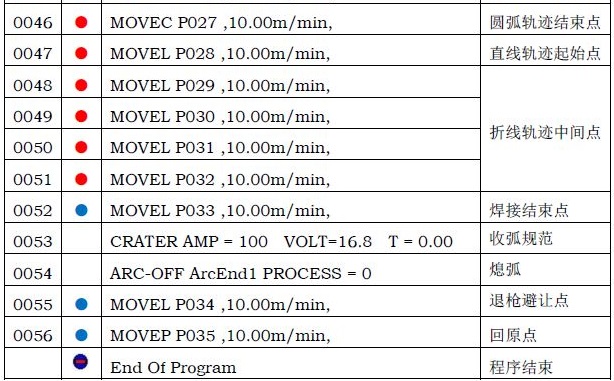

对试件各焊缝进行示教编程,设定焊接参数后的示教程序及释义见表3.6。

表3.6 CRAW薄壁试件程序表

2.示教程序及释义

程序轨迹经跟踪确认,设定好焊接参数,供气系统、送丝系统工作正常,在确认焊接电源的工作状态和机器人工作环境安全后,将模式切换开关打到运行(Auto)上即可运行在示教模式(Teach)下编辑好的程序,对试件进行焊接加工,完成CRAW薄板试件所有焊缝的自动焊接。焊接完成后的试件如图3.16所示。

图3.16 CRAW薄壁试件完成图

3.CRAW薄壁试件机器人焊接实操考试标准

一、考前准备

1.设备:TA1400A/B+400GR3

2.焊丝:ER50-6(AWS ER70S-6),Φ1.2。

3.气体:80%Ar+20%CO2保护气体,流量自定。

4.参数:焊接工艺规范参数、焊接顺序及焊枪姿态自定。

5.考件:每位学员一个装配好的考件,装配图见附件-CRAW薄板考件装配图。

6.焊接位置及技术要求:四条立焊缝(焊缝 1、2、3、4)满焊;外四周(焊缝 5)全部平角满焊(见附图CRAW薄板考件组对、点固和焊缝)。

7.试件材料及规格如表1

表1 材料及规格数量

| 考核项目 | 材质 | 试件规格 | 试件规格 | 试件规格 | 试件规格 |

| 薄板试件 | Q235B | 底板200*200*4=1件 | 管Φ57*3*高50*1件 | 立板120*50*2*1件 | 立板80*50*2*2件 |

8.其它:记录表、夹具、尖状点、工具。

二、考试流程

第一部分 安全测试(6*2.5=15分)

任务 1 在所有测试开始之前,检查机器人系统并确认是否有潜在的安全隐患。

任务 2 确认弧焊机器人系统中能对人身导致切断、挤压的危险点。

任务 3 向监考人员演示基本的机器人单元操作。

任务 4 演示安全进入机器人系统单元进行维护的过程。

任务 5 确认所有紧急停止按钮并对其中一个进行操作。

任务 6 演示从紧急停止条件下对机器人系统进行恢复的能力。

第二部分 设备熟悉度测试(7*2.5=17.5分)

任务 7 介绍弧焊机器人单元组件。包括:机器人控制器、机器人手臂、识别机器人各轴、变位机、示教器、安全隔离装置、焊接电源、送丝单元、送丝轮、焊枪、送气系统、焊接单元安全开关、紧急停止、启动按钮。

任务 8 演示检查焊枪、气筛、送丝轮和导电嘴。并演示怎样更换这些部品。

任务 9 演示怎样打开焊接电源和机器人控制器。

任务 10 演示将焊丝从焊丝盘通过送丝系统输送到导电嘴的能力。

任务 11 用示教器或者其他的方法检查送丝系统。

任务 12 通过清理确保保护供气系统正常。

任务 13 用示教器检查气路系统正常。

第三部分 试件准备和编程(9*2.5=22.5分)

任务 14 按照监考人员的指示,展示通过示教器移动机器人的能力。

任务 15 检查是否为焊枪选好正确的工具控制点。

任务 16 用机器人系统编写下列与测试件相关的点:原点位置和焊接准备位置。

任务 17 将试件放到位,将机器人焊枪能接触到试件所需焊接的所有焊缝。

任务 18 为指定试件写出一个基本的焊接程序。

任务 19 不对工件进行焊接,展示焊接程序的安全性。进行1次空运行。

任务 20 监考人员此时随意的在任意方向上小角度的翻转试件。

任务 21 将试件固定在操作台上,并夹紧,确保试件稳妥,夹紧装置不影响焊接过程。

任务 22 编辑焊接程序点,使这些点都处在焊接过程中的正确位置。此时,在焊接程序中插入一个延迟或者等待命令。

第四部分 焊接工件并评估(2*2.5=5分)

任务 23 监考人员确定你的测试到达试焊阶段时,开始焊接工件。

任务 24 对焊接试件输入到焊接程序中的焊接参数进行记录,将这些信息填写进到实际操作记录表中。

第五部分 焊件质量评估(1*40=40分)

任务 25 实际焊接与焊缝评估

三、考试时间

试件在考核前点固焊好,学员直接使用。

考试时间包括试教编程时间、跟踪时间和焊接时间,要求考生在30min内完成。超时每2分钟扣1 分。考试总时间不得超过40min。

薄板焊接实操考试试题: