-

1

-

2 伺服系统分类

-

3 视频

伺服系统分类

1、按被控量不同分:位置控制系统、速度控制系统、力矩控制系统等。

2、按驱动元件的类型分:

(1)电液伺服系统

电液伺服系统的执行元件是液压元件,其前一级为电气元件。驱动元件为液压机和液压缸,常用的有电液脉冲马达和电液伺服马达。数控机床发展的初期,多数采用电液伺服系统。电液伺服系统具有在低速下可以得到很高的输出力矩,以及刚性好、时间常数小、反映快和速度平稳等优点。然而,液压系统需要油箱、油管等供油系统,体积大。此外,还有噪声、漏油等问题,故从20世纪70年代起逐步被电气伺服系统代替。只是具有特殊要求时才采用电液伺服系统。

(2)电气伺服系统

电气伺服系统全部采用电子器件和电机部件,操作维护方便,可靠性高。电气伺服系统中的驱动元件主要有步进电机、直流伺服电机和交流伺服电机。它们没有液压系统中的噪声、污染和维修费用高等问题,但反应速度和低速力矩不如液压系统高,现在电机的驱动线路、电机本身的结构都得到很大的改善,性能大大提高,已经在更大的范围取代液压伺服系统。

直流伺服系统常用的伺服电机有小惯量直流伺服电机和永磁直流伺服电机(也称为大惯量宽调速直流伺服电机)。小惯量伺服电机最大限度地减少了电枢的转动惯量,所以能获得最好的快速性。小惯量伺服电机一般都设计成有高的额定转速和低的惯量,所以应用时,要经过中间机械传动(如齿轮副)才能与丝杠相连接。

交流伺服系统使用交流异步伺服电机和永磁同步伺服电机。由于直流伺服电机存在着固有的圈点,使其应用环境受到限制。交流伺服电机没有这些缺点,且转子惯量较直流电机小,使得动态响应好。另外在同体积条件下,交流电机的输出功率可比直流电机提高10%~70%。还有交流电机的容量可以比直流电机造的大,达到更高的转速和电压。

步进电机伺服系统主要用于开环位置控制中,这种系统简单、易控、维修方便且全数字化。

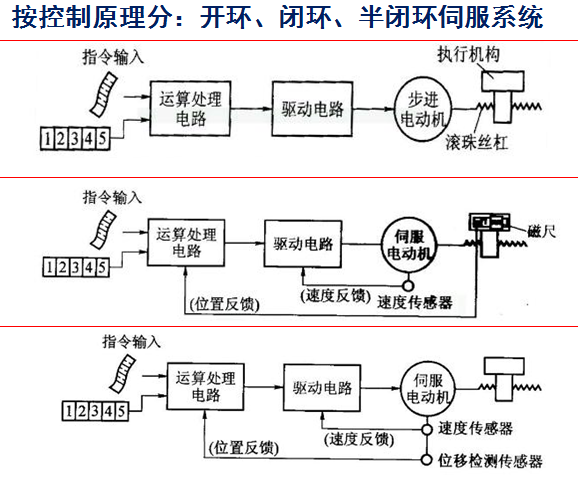

3、按控制原理分类(重点掌握)

(1)开环伺服系统

开环伺服系统即无位置反馈的系统,其驱动元件主要是功率步进电机或液压脉冲马达。这两种驱动元件的工作原理的实质是数字脉冲到角度位移的变换,它不用位置检测元件实现定位,而是靠驱动装置本身,转过的角度正比与指令脉冲的个数;运动速度由进给脉冲的频率决定。

开环伺服系统的结构简单,易于控制,但精度差,低速不平稳,告诉扭矩小。一般用于轻载负载变化不大或经济型数控机床上。

(2)闭环伺服系统

闭环伺服系统是误差控制随动随动系统。数控机床进给系统的误差,是CNC输出的位置指令和机床工作台(或刀架)实际位置的差值。闭环系统运动执行元件不能反映运动的位置,因此需要有位置检测装置。该装置测出实际位移量或者实际所处的位置,并将测量值反馈给CNC装置,与指令进行比较,求得误差,依次构成闭环位置控制。

由于闭环伺服系统是反馈控制,反馈测量装置精度很高,所以系统传动链的误差,环内各元件的误差以及运动中造成的误差都可以得到补偿,从而大大提高了跟随精度和定位精度。

(3)半闭环系统

位置检测元件不直接安装在进给坐标的最终运动部件上,而是中间经过机械传动部件的位置转换,称为间接测量。亦即坐标运动的传动链有一部分在位置闭环以外,在环外的传动误差没有得到系统的补偿,因而这种伺服系统的精度低于闭环系统。

半闭环和闭环系统的控制结构是一致的,不同点只是闭环系统环内包括较多的机械传动部件,传动误差均可被补偿。理论上精度可以达到很高。但由于受机械变形、温度变化、振动以及其它因素的影响,系统稳定性难以调整。此外,机床运行一段时间后,由于机械传动部件的磨损、变形以及其它因素的改变,容易使系统稳定性改变,精度发生变化。因此,目前使用半闭环系统较多。只在具备传动部件紧密度高、性能稳定、使用过程温差变化不大的高精度数控机床上使用全闭环伺服系统。

4、按反馈比控制方式分(了解):脉冲、数字比较伺服系统,相位比较伺服系统,幅值比较伺服系统,全数字伺服系统。