知识点:

①热平衡及锅炉效率

②热损失

③燃料消耗量及蒸发率

微课视频:

视频讲义:

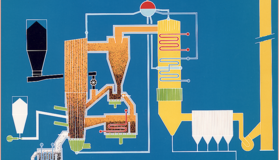

1. 锅炉热平衡是指在稳定的运行状态下,锅炉输入热量与输出热量及各项热损失之间的热量收支平衡关系。通过测定锅炉的热平衡,可以确定锅炉有效利用热,各项热损失,锅炉热效率,燃料消耗量;以及评测锅炉的运行水平和热损失原因并提出相应的改进措施,进行新产品的鉴定等。一般来讲,进行锅炉热平衡的测定是通过锅炉机组的热平衡试验来实现的。锅炉的热平衡方程可以用一个简单的能量方程式来表达,如下所示。其中Qin 为锅炉的输入热量;Q1为锅炉有效利用的热量;Q2为排烟热损失,是由于锅炉出口烟气温度高于环境温度而带来的热量损失;Q3为气体不完全燃烧热损失,比如燃烧生成物中含有不完全燃烧产物如CO等所造成的热损失;Q4为固体不完全燃烧热损失,主要是指固体燃料未充分燃烧便进入炉渣或飞灰中被排出炉外;Q5为为锅炉的散热损失,是由于锅炉本体及烟道等区域壁温高于环境而向外传热所造成的热损失;Q6为灰渣物理热损失,是指飞灰或底渣等排出炉外时所携带的显热损失。上述所有热量及热损单位皆为kJ/kg.

锅炉的输入热量一般包括入炉燃料的低位发热量,燃料的物理显热和外来热源加热入炉空气时带入的热量。当燃料为燃油时,还应当包括雾化燃油所用蒸汽所带入的热量。由于锅炉的输入热量并未被全完利用,因此定义锅炉的有效利用热Q1为锅炉中水和蒸汽流经各受热面时吸收的热量,其工质出口总焓减去给水焓之差为锅炉有效利用的热量Q1,对于饱和蒸汽锅炉,过热蒸汽锅炉以及热水锅炉而言,其锅炉有效利用热量的计算公式分别如下。锅炉的输入热量和锅炉有效利用热之差即为锅炉的热损失,包括前面所说的排烟热损失Q2,气体不完全燃烧损失Q3,固体不完全燃烧损失Q4,锅炉散热损失Q5以及灰渣物理热损失Q6。其中,排烟热损失Q2是指由于锅炉排烟带走的热量所造成的热损失占输入热量的百分率;气体不完全燃烧热损失Q3是指烟气中残留的CO、H2、CH4等可燃气体成分因未放出其燃烧热,而造成的热量损失占输入热量的百分率,也称为化学不完全燃烧热损失;固体不完全燃烧热损失Q4则是指灰渣中包括飞灰、炉渣、漏煤、烟道灰、溢流灰、冷灰渣等所有物质中未燃烬可燃物造成的热损失占输入热量的百分率,也称为机械不完全燃烧热损失,对于不同的煤种,不同的燃烧及排渣方式,其Q4的计算公式及测定结果均有明显差异。。锅炉散热损失Q5是指通过锅炉炉墙、金属结构、锅炉范围的烟道、风道、汽水管道、集箱等向四周环境散热的热量占输入热量的百分率,对于小型锅炉而言可以用公式直接估算,对于大型电站锅炉则往往需要通过测定来获取;灰渣物理热损失Q6是飞灰或底渣等排出炉外时所携带的显热损失,对于不同的燃烧方式或炉型有不同的计算方法。

在充分了解锅炉输入热量,有效利用热量及各项热损失的前提下,我们可以引入锅炉效率η的概念,即锅炉有效利用的热量Q1占锅炉输入热量Qin的百分比,即n=Q1/Qin×100%,这种测定和计算锅炉效率的方法称为正平衡法, 其锅炉效率的计算结果在数值上就等于Q1与Qin的比值,我们定义为小写的q1,并按这个规则定义小写的q2~q6。从另一个角度来看,锅炉效率也可以定义为锅炉输入热量Qin减去各项热损失后的值与锅炉输入热量的比值,这种测定和计算锅炉效率的方法称为反平衡法。从理论上讲,无论通过正平衡还是反平衡法其理论结果应当一致,但是由于在测定锅炉有效利用热Q1和锅炉各项热损失的过程中不可避免的存在误差,因此通过正平衡和反平衡所测定计算出来的锅炉效率η并不完全相等,而是存在一定的误差。在实际工业测试中,锅炉应该保持稳定的工况,避免比较大的负荷波动、避免安全阀起跳、不吹灰等等,其中小型锅炉的效率计算一般采用正平衡法为主,且至少测试两次并且两次偏差应该小于3%;而对于大型锅炉而言,为了分析其各项热损失的情况从而加以改进优化,一般以反平衡法为主,如果同时进行正、反平衡测试,则两者偏差不应该大于5%才说明测定结果准确有效。

在大量的锅炉效率测试实验中,我们通过测定和分析各项热损失的成因及其影响因素,已经得出了以下一些结论:排烟热损失q2是中大型锅炉热损失中最主要的一项,约为(4~8)%。一般来说,排烟温度越高,则排烟热损失越大,每升高10-20摄氏度,q2增加约1%,因此降低排烟温度可以有效减少排烟热损失,但排烟温度过低,则金属消耗大,流动阻力大,还可能造成低温腐蚀。同样的,降低过剩空气系数α将减少烟气体积从而降低排烟热损失,但较小的α值有可能带来不完全燃烧热损q3和q4的增加,因此排烟温度与过量空气系数都是经济技术综合考虑的参数。气体不完全燃烧热损失q3的主要影响因素包括燃料特性,如挥发份含量;锅炉炉型及燃烧方式,燃烧器结构和布置,以及过剩空气系数等。对于电站锅炉中的煤粉炉,可认为q3=0;对于气体或液体燃料炉:一般q3约为0.5%;层燃炉q3介于0.5~1.0%。固体不完全燃烧热损失q4的主要影响因素包括燃料特性,煤粉细度,过量空气系数,炉膛的结构,锅炉运行方式,炉膛温度等,在锅炉设计中往往根据燃料种类及燃烧方式直接在0.5~5%范围内选取,而在实际测定过程中则是基于灰平衡方程通过测定锅炉飞灰和底渣中的含碳量来实现。锅炉散热损失q5来自于锅炉外表面向外界环境进行的自然对流换热和辐射换热,其影响因素包括锅炉外表面积大小、外表面温度、炉墙结构、保温隔热性能及环境温度等,一般来说散热损失q5与锅炉的容量和负荷成反相关性,随着锅炉容量及负荷的提升,其散热损失q5呈下降趋势。严格得来说,Q6除主要为灰渣物理显热损失外有时还包括冷却热损失,即由于某些部件(如尾部受热面的支撑梁等)用水或空气冷却,而水或空气所吸收的热量又不能送回锅炉系统中应用而造成的热损失。

2. 最后再给大家介绍两个概念,分别是燃料消耗量以及锅炉蒸发率,或称锅炉蒸发量。燃料消耗量是锅炉单位时间所消耗的燃料量,单位为kg/h,可用下式进行计算,其计算结果为理论的燃料消耗量,考虑到部分燃料进入锅炉后最终并未参与燃烧而是以灰渣含碳的形式离开锅炉系统,造成固体不完全燃烧热损失q4,因此计算燃料消耗量应小于理论燃料消耗量。锅炉蒸发量是指蒸汽锅炉每小时所产生的蒸汽质量,常用单位为t/h。锅炉蒸发量有额定蒸发量、经济蒸发量和最大连续蒸发量之分。额定蒸发量是指蒸汽锅炉在额定蒸汽压力、额定蒸汽温度、额定给水温度下,使用设计规定的燃料并保证效率时所规定的每小时的蒸发量。一般来说,锅炉产品金属铭牌上标示的蒸发量,就是锅炉的额定蒸发量。 经济蒸发量是指蒸汽锅炉在连续运行中,效率达到最高时的蒸发量。一般来说经济蒸发量约为额定蒸发量的75%~80%。最大连续蒸发量则是指蒸汽锅炉在额定蒸汽参数、额定给水温度和使用设计燃料的条件下,长期连续运行时所能达到的最大蒸发量。