知识点:

①过热器及再热器的工作特点

②过热器及再热器的结构

③热偏差

④汽温调节

微课视频:

视频讲义:

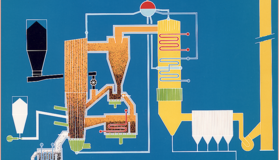

1. 过热器是将饱和蒸汽加热成为达到合格温度的过热蒸汽的一种受热面,而再热器则是将汽轮机高压缸的排汽再一次加热,使其温度与过热汽温相等或相近,相当于是在中低压条件下的过热器。与蒸发受热面相比,其具有以下工作特点:1. 由于管外烟温高,管内工质温度高,因此过热器与再热器壁温很高;2. 过热器与再热器内工质质量流速较低,因此冷却条件较差;3. 管外烟气流速应根据传热、磨损和积灰等因素,通过技术经济经比较选择;4. 需要可靠的安全保护措施,必须设计可靠的减温减压及旁路系统。

2. 常见的过热器和再热器结构形式有辐射式,半辐射式,对流式及包覆壁过热器等,其中辐射式布置在炉膛壁面上,直接吸收炉膛的辐射热量,主要有墙式、前屏、顶棚管式过热器以及壁式再热器等,布置在蒸发吸热比例较少的大型锅炉高温区,能有效降低金属耗量,并降低炉膛出口烟温,气温特性较为平稳。但由于蒸汽冷却效果差,不宜靠近火焰区域;锅炉起动和低负荷条件下,将会处于干烧状况,须有冷却保护措施;由于其外部环境温度高,内部蒸汽冷却效果又不佳,因此是工作条件最差的锅炉受热面,宜做过热或再热的低温级。

半辐射式受热面即屏式受热面,一般悬吊在炉膛上部,对流烟道入口,由并联的U形管紧密排列而成,同时吸收辐射热与对流热量。其作用包括降低进入密集管束的烟温,防止结渣,以及可改变汽温特性等。与辐射式受热面相似,由于其工作环境的烟温和工质温度均较高,平行各管长度相差较大,蒸汽流量相差也较大,各管壁温差可高达80~90℃,因此运行安全性较差。

对流式受热面是由许多平行连接的蛇形管连接在进,出口联箱上形成的部件,可立式或卧式放置在对流烟道内。根据蒸汽与烟气的流向是相同或相反,可分为逆流,顺流或混流三种形式。其中纯顺流布置的平均温压小,换热效率不高,而纯逆流布置尽管温压大,换热效率高,节省金属,但管壁温高,安全可靠性不足。因此高温级的过热器或者再热器一般采用混流布置。同时,为了保证管内蒸汽能充分冷却暴露在高温烟气环境中的受热面,管内蒸汽速不低于20~30m/s。对流式受热面中管组的布置有顺列和错列两种,其中错列管排传热系数大,不易积灰,但磨损严重,阻力大;而顺列布置的优缺点正好与之相反。管圈的结构也有单根管圈与多重管圈两种,管圈数取决于设计要求的管内蒸汽流速和管外烟气流速。

包覆壁过热器则是一种布置在水平烟道和尾部竖井烟道内壁的受热面,管束布置一般选用光管或者膜式的结构形式。包覆壁过热器所受辐射和对流吸热都相对较少,工质温度低,炉墙散热也较少。

再热器与过热器相比,其工作压力较低,相当于中低压条件下的过热器。在锅炉汽水再热循环中,高压缸排汽首先经过再热蒸汽管道进入事故喷水减温器,再依次经过再热器进口联箱,低温再热器管组,出口联箱,再热器减温器,高温再热器进口联箱,高温再热器管组,出口联箱,最后经过再热蒸汽管道进入中压缸做功。再热器在结构和布置上与过热器相似,但由于其工作压力更低,管内蒸汽密度更小而削弱了对管壁的冷却效果。因此当暴露在高温烟气环境中时,工作条件更为恶劣,要尤其防止其壁温超温。

3. 在过热器与再热器工作过程中,由于烟气侧和工质侧各种因素的影响,各平行管圈中工质的吸热量是不同的,平行管圈工质焓增也不相同,这种现象称为热偏差。产生热偏差的原因归根结底来自两个方面,一是各管子的吸热不均,二是各管内流量不均。其中烟道内烟气速度场与温度场不均匀是造成管子吸热不均的主要原因。而各管内流量不均的主要原因则是由于进出口联箱的连接方式,并列管圈间重位压头和管径及长度差异等造成的。

值的指出的是,吸热不均和流量不均二者又是相互影响的,当各管吸热不均时,管内流体的温度密度等参数会随之变化,从而影响工质在各管间的流量分配,从而导致流量不均,进而共同导致热偏差的产生。热偏差是在过热器和再热器运行过程中应当尽量避免的现象,在结构设计上,应当尽量将受热面分级,级间进行中间混合,并左右交叉流动,按受热面热负荷分布情况划分管组,同时采取合理的联箱连结型式,加装节流圈等措施以降低热偏差。

4. 汽温变化的静态特性是指过热器和再热器出口蒸汽温度与锅炉负荷之间的关系,对于辐射式过热器,锅炉负荷增加时吸收的辐射热增长不及蒸汽流量增长的比例大,蒸汽的焓增减少,出口蒸汽温度下降;而对流式过热器则相反,随锅炉负荷增加,过热器和再热器出口蒸汽温度增加;半辐射式过热器则介于二者之间。为保证随锅炉负荷变化,末级过热器或再热器出口汽温基本保持稳定,一般需要串联不同汽温特性的受热面,并维持运行中合理的过剩空气系数和给水温度,兼顾合理的燃烧器的型式和布置,煤粉细度,配风方式,乏气位置等因素共同维持汽温的稳定。尽管如此,仍然需要在锅炉汽水系统中设置专门的汽温调节设备,主要分为烟气侧调节与蒸汽侧调节两大类。蒸汽测调节主要采用以下几种设备或方法:1. 采用面式减温器,利用锅炉给水或炉水作为冷却介质,通过与过热蒸汽的对流换热来冷却蒸汽,属于壳管式换热器,常用于中小型锅炉。2. 采用喷水减温器,将减温水直接喷入过热蒸汽中,使水受热蒸发,吸收蒸汽的热量,过热汽温随之降低,是一种一种接触式换热器,在电站锅炉中最为常见。需要指出的是喷水减温用于再热器汽温调节时,从经济考虑角度,只设置事故喷水减温,而不做为常规汽温调节手段。3. 采用蒸汽旁路法,利用三通阀改变流经受热面的再热蒸汽量来达到调温目的。4. 采用汽-汽热交换器,利用高压过热蒸汽来加热再热蒸汽,以达到调节再热汽温的目的。而采用烟气侧汽温调节本质上是从烟气侧改变过热器或再热器的传热特性,影响蒸汽的焓增,从而改变汽温。常见的方法包括从省煤器后抽取一部分低温烟气送入炉膛的烟气再循环法;设置分隔烟道与烟气挡板改变烟道内温度分布;以及采用摆动燃烧器,改变火焰中心位置从而改变炉内辐射传热量和烟道中对流传热量的分配比例等手段来实现对气温的调节。