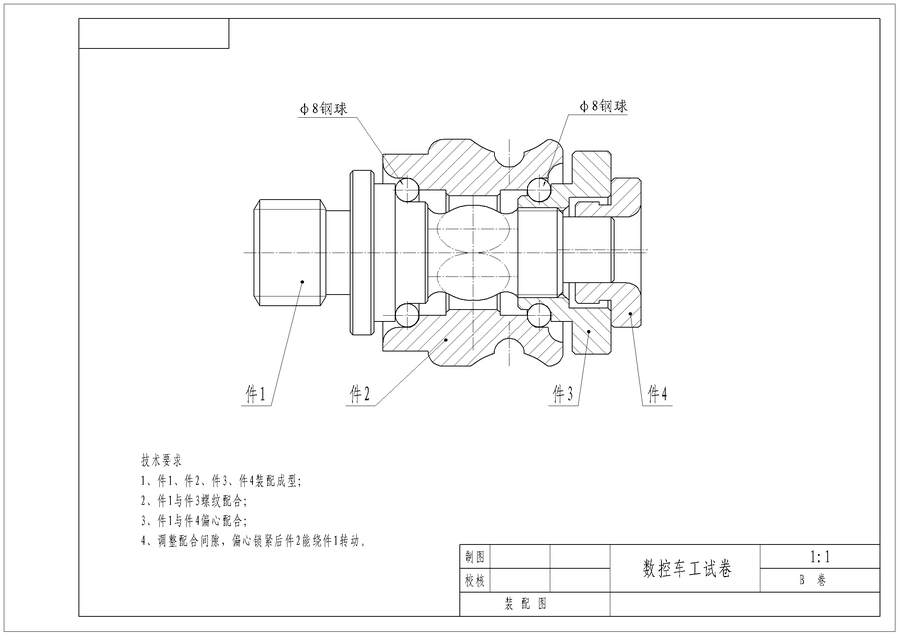

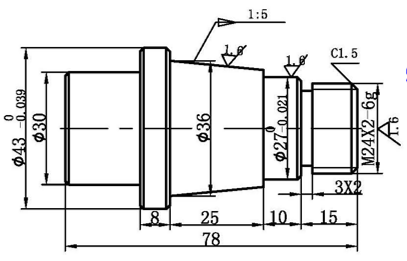

任务描述:如图所示配合件,其分别由圆轴(件1)、套(件2)、螺纹套(件3)和偏心轴(件4)4个零件组成,要求加工图示零件,使其配合后满足装配图要求,材料为45钢。

一 配合件加工的基本要求

配合件的尺寸要求:属于间隙配合的配合件中孔类工件一般采用上偏差,轴类工件一般采用下偏差;属于过渡配合时则根据尺寸公差要求进行加工。

配合件的顺序要求:先加工的基准零件要按图纸要求检测工件,保证零件的各项技术要求。后加工的配合件一定要在工件不拆卸的情况下进行试配,保证配合技术要求。

二、配合件加工的基本方法

配合件加工的关键是工艺方案的制定、基准零件的选择以及切削过程中的配车和配研。

合理安排配合件的加工工艺,能保证配合件的加工精度和装配精度,而配合件的装配精度与各零件的加工精度密切相关,其中基准零件加工精度对配合精度的影响尤为突出。因此,在制定配合件的加工工艺时,应注意以下几点:

1.分析配合件的装配关系,确定基准零件,它是直接影响配合件装配后各零件相互位置精度的主要零件。

2.根据各零件的技术要求和结构特点、以及配合件的装配技术要求,分别拟定各零件的加工方法、各主要表面的加工次数(粗、半精、精加工的选择)和加工顺序等。通常应先加工基准表面,后加工其它表面。

3.先加工基准零件,重点控制有配合精度的尺寸。然后根据装配关系的顺序,依次加工配合件中的其余零件。

4.其余零件配合尺寸的加工,应按已加工的基准零件及其他零件的实测结果做相应调整,充分使用配车、配研等配合加工手段。

三、提高零件加工质量的措施

数控加工时,零件的表面粗糙度是重要的质量指标,只有在尺寸精度合格的同时,其表面粗糙度才能达到图纸要求,才能算合格零件。所以,要保证零件的表面质量,应该采取以下措施:

1.工艺

数控车床所能达到的经济表面粗糙度一般在Ra1.6~3.2,如果超过了Ra1.6,应该在工艺上采取更为经济的磨削方法或者其他精加工技术措施。

2.刀具

要根据零件材料的牌号和切削性能正确选择刀具的类型、牌号和刀具的几何参数,特别是前角、后角和修光刃对提高表面加工质量很有作用。

3.切削用量

在零件精加工时切削用量的选择是否合理直接影响表面加工质量,如果精加工余量已经很小,当精车达不到粗糙度要求时,再采取技术措施精车一次就有尺寸超差的危险。因此加工时要注意以下几点:

(1)精车时选择较高的主轴转速和较小的进给量,以提高表面粗糙度。

(2)对于硬质合金车刀,要根据刀具几何角度,合理留出精加工余量。例如,正常角的刀具加工时,精加工余量要小;负前角的刀具加工时,精加工余量要适当大一些。又如刀尖圆角半径对表面粗糙度的影响较大,精加工时应该有较小的刀尖圆角半径和较小的进给量,建议精加工时刀尖圆角半径r=0.4~0.6mm,进给量F=0.25mm/r。

(3)针对表面粗糙度不易达到的某些难加工材料,选用相应的带涂层刀片的机夹式车刀车精加工,有利于提高表面粗糙度值。

(4)车削螺纹时,除了保证螺纹的尺寸精度外,还要达到表面粗糙度要求。由于径向车螺纹时两侧刃和刀尖都参加切削,负荷较大,容易引起振动,使螺纹表面产生波纹。所以,每次的进刀深度不宜太大,而且要逐渐减小,最后一次可以空走刀精车,以切除加工中弹性让刀的余量。

一、制定零件加工工艺

1.图样分析

(1)装配分析

配合件如图所示,分析四个件之间得配合间隙及方式。决定该配合的关键技术是件1与件2、件3、件4之间的配合,建议依次先加工件2、件3、件4,,再加工零件2为基准去配合加工零件1,两个零件的配合质量,直接关系到装配图中的技术要求是否能实现。

(2)零件分析

件1、件2、较为复杂,其中椭圆曲面、抛物线曲线面属于复杂表面。件3与件1之间有螺纹配合,件4与件1属于偏心配合。配合表面处尺寸精度要求较高,表面粗糙度Ra≤1.6μm,须保证其形状、尺寸及形位精度要求。

2.加工工艺分析

从零件的加工工艺性和装配图的技术要求两方面综合考虑,四个零件的加工顺序为:零件1(转动轴 )——零件2(轴套)—零件3(螺纹套)——零件4(偏心轴套)。

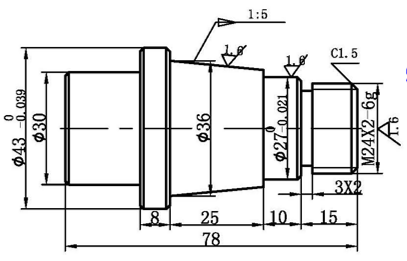

(1)零件1工艺性分析。该零件是一个轴类零件,外轮廓结构特征较为复杂,采用三爪自定心卡盘装夹,需三次装夹完成。外轮廓由梯形螺纹、椭圆面、圆球面、台阶、倒角、槽、外螺纹偏下轴等构成,具有装配表面,又有复杂特征表面,需保证其形状、尺寸和形位精度要求。

(2)零件2工艺性分析。该零件是一个套类零件,圆柱面、抛物线面都有,配合表面主要是与钢球接触得表面,在加工中可以采用三爪自定心卡盘装夹的方法安排工艺,加工完工件左端内外面后掉头并校正后再加工工件右端内、外轮廓。该零件的难点是内轮廓加工,应尽量缩短镗刀刀杆长度以增加刀具刚性,在加工中选用切削用量时,走刀量和背吃刀量适当选小些,以减小切削力。为提高加工效率,切削速度可适当取大些。外轮廓抛物线需要用CAM编程或宏程序编程。

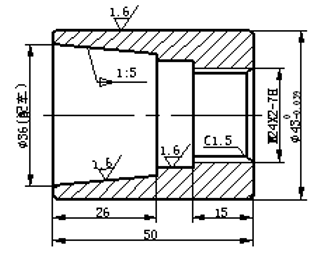

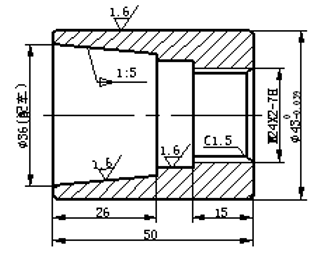

(3)零件3工艺性分析。该零件是一个套类零件,内、外轮廓较简单,采用三爪自定心卡盘装夹,需两次装夹完成。内轮廓由内螺纹、外球面构成,属装配表面,需保证其形状、尺寸和形位精度要求。

(4)零件4工艺性分析。该零件是一个偏心套类零件,内、外轮廓较简单,采用三爪自定心卡盘装夹,需两次装夹完成。但是内轮廓与外轮廓不同轴,装夹要校正偏心量。

注意:

加工时不拆除零件1,零件2、3、4与之试配并进行修整,保证各项配合精度。

二、工艺卡的制定

1、零件2锥套加工工序卡

| 工步号 | 工步内容 | 刀具号 | 刀具名称 | 主轴转速n/ (r/min) | 进给量f/ (mm/r) | 背吃刀量ap / mm | 备注 |

| 1 | 车右端面 | T0101 | 93o外圆车刀 | 500 | 0.2 |

| 手动 |

| 2 | 粗精车外轮廓并倒角C1 | T0101 | 93o外圆车刀 | 粗:800 精:1200 | 粗:0.2 精:0.1 | 粗:1.5 精:0.2 | 游标卡尺测量 |

| 3 | 钻中心孔 | T0505 | A3.5 mm中心钻 |

|

|

| 手动 |

| 4 | 钻长度为55mm的孔 | T0606 | φ20 mm麻花钻 |

|

|

| 手动 |

| 5 | 粗、精车左端的1:5锥孔 | T0404 | 93o镗孔刀 | 粗:400 精:800 | 粗:0.15 精:0.08 | 粗:1.5 | 内径千分尺测量 |

| 6 | 切断,掉头装夹,车端面,保证总长 | T0202 | 切槽刀 | 600 | 0.05 |

| 手动 |

| 7 | 加工右端内螺纹底孔 | T0404 | 93o内孔车刀 | 粗:500 精:1000 | 粗:0.2 精:0.1 | 粗:1.5 精:0.2 | 内径千分尺测量 |

| 8 | 车右端内螺纹 | T0303 | 内螺纹刀 | 500 | 螺距2mm |

| 螺纹规检测 |

2、零件1锥度轴数控加工工序卡

| 工步号 | 工步内容 | 刀具号 | 刀具名称 | 主轴转速(r.min-1) | 进给速度 (mm.r-1) | 背吃刀量 mm | 备注 |

| 1 | 装夹毛坯,伸出长度40mm |

|

|

|

|

| 手动 |

| 2 | 车端面 | T0101 | 93o外圆车刀 | 500 | 0.2 |

| 手动 |

| 3 | 粗、精车左端外轮廓并倒角C1 | T0101 | 93o外圆车刀 | 粗:800 精:1000 | 粗:0.2 精:0.1 | 粗:1.5 精:0.2 | 游标卡尺测量 |

| 4 | 掉头装夹,加工右端面,保证总长78mm | T0101 | 93o外圆车刀 | 500 | 0.2 |

| 手动 |

| 5 | 粗、精车右端外轮廓 | T0101 | 93o外圆车刀 | 粗:800 精:1000 | 粗:0.2 精:0.1 | 粗:1.5 精:0.2 | 游标卡尺测量 |

| 6 | 切退刀槽3×2mm | T0202 | 切槽刀 | 300 | 0.05 |

| 游标卡尺测量 |

| 7 | 车M24×2mm外螺纹 | T0303 | 外螺纹刀 | 500 | 螺距2mm | 0.5-0.15 | 螺纹规检测 |

3、数控刀具卡

| 序号 | 刀具号 | 刀具名称及规格 | 数量 | 加工表面 | 刀尖半径(mm) | 备注 |

| 1 | T0101 | 930外圆车刀 | 1 | 外轮廓 | 0.4 | 刀尖800 |

| 2 | T0202 | 切槽刀 | 1 | 螺纹退刀槽及切断 | 刀头宽3 | 3×2 |

| 3 | T0303 | 内螺纹刀 | 1 | 内螺纹 |

| 刀尖600 |

| 4 | 外螺纹刀 | 1 | 外螺纹 |

| 刀尖600 |

| 5 | T0404 | 930内孔车刀 | 1 | 内轮廓 | 0.4 | 刀尖550 |

| 6 | T0505 | A3.5中心钻 | 1 | 钻中心孔 |

| 手动 |

| 7 | T0606 | φ20麻花钻 | 1 | 钻孔 |

| 手动 |