盘的加工

一、零件的加工工艺

1.盘加工的技术要求

盘类零件通常起支承和连接作用,结构特点为直径大于零件的轴向尺寸。其技术要求与套的加工相似,另外,还应考虑:对支承用的端面有较高的平面度和轴向尺寸精度、以及两端面的平行度要求,对于转接用的内孔等有与平面的垂直度要求等。

2.零件装夹

盘套类零件有同轴度和垂直度等位置公差要求,为保证其精度,通常采用以下几种装夹方法。

(1)按工序集中原则一次装夹 在加工数量少、零件精度要求高时,在毛坯工件上留一定的夹持余量,采用工序集中原则一次装夹,将工件全部或大部分关键部分加工完毕,以保证加工要求。

(2)以内孔为基准装夹 当盘套类零件外圆面形状复杂而内孔相对比较简单时,可以按要求先加工完内孔,再按内孔的尺寸配置心轴,以内孔为定位精准套在心轴上加工,以保证加工要求。常用的心轴有圆柱心轴、圆锥心轴、阶梯心轴和胀力心轴等。

(3)以外圆为基准装夹 当盘套类零件内孔形状复杂而外圆面相对比较简单时,可以按要求先加工完外圆面,再以外圆为装夹基准进行加工,以保证加工要求。用软卡爪或弹簧卡头装夹已加工表面,不会夹伤零件,还可有效缩短工件装夹找正时间。

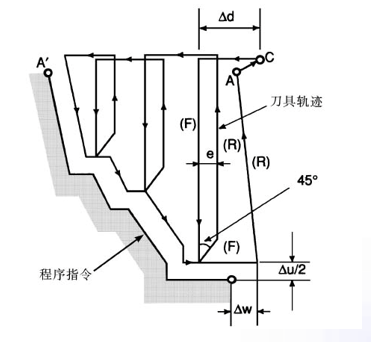

二、端面粗车切削循环指令

指令格式:G72W(△d)- R(e)-

G72 P(ns)- Q(nf)-U(△u)- W(△w) -F(f) -S(s) -T(t)-

说明:

(1)△d——粗车背吃刀量(即Z向切深,不带符号,模态值)。

(2)e——粗车退刀量(模态值)。

(3)ns——精加工轮廓程序段中开始程序段的段号。

(4)nf——精加工轮廓程序段中结束程序段的段号。

(5)△u——X轴向精加工余量(直径值,外圆加工为正,内圆加工为负)。

(6)△w——Z轴向精加工余量。

(7)f、s、t——粗车时的F、S、T代码。

注意:

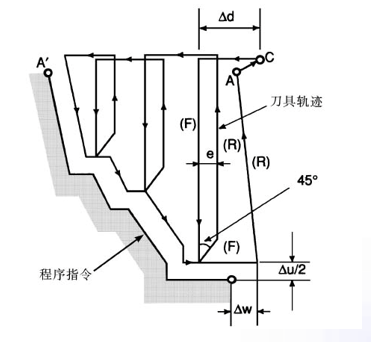

(1)G72端面粗车切削循环是复合固定循环指令,适合于径向尺寸大于轴向尺寸的毛坯工件进行粗车循环,如图3-5所示。一般在编程时,Z向的精车余量大于X向精车余量。

(3)零件轮廓必须符合X轴、Z轴方向同时单调增大或单调减少的形式。

(2)ns→nf程序段中的F、S、T功能,即使被指定也对粗车循环无效。

(4)FANUC 0i T中G72加工循环,顺序号“ns ”程序段必须沿Z向进刀,且不应出现X轴的运动指令,否则会出现程序报警。

例:用G72、G70指令加工如图所示零件右端各外轮廓,零件材料为45钢。

编程时选取图3-6所示左端O点为编程原点,数控车削加工程序如下表3-5

| 顺序号 | 程序 | 注释 |

| … | … | … |

| N80 | G00X200Z200 |

|

| N70 | Z132 |

|

| N80 | G72W2R0.5 | 端面粗车循环

|

| N90 | G72P100Q160U2W2F0.2 |

| N100 | G00Z59 //ns | 精加工开始程序段 |

| N110 | G01X164 F0.1 |

|

| N120 | X120Z70 |

|

| N130 | W10 |

|

| N140 | X80W10 |

|

| N150 | W20 |

|

| N160 | X36Z132 //nf | 精加工结束程序段 |

| N170 | G70P100Q160 | 精车轮廓 |

| N180 | G00X200Z200 |

|

| N190 | M05 |

|

| N200 | M30 |

|

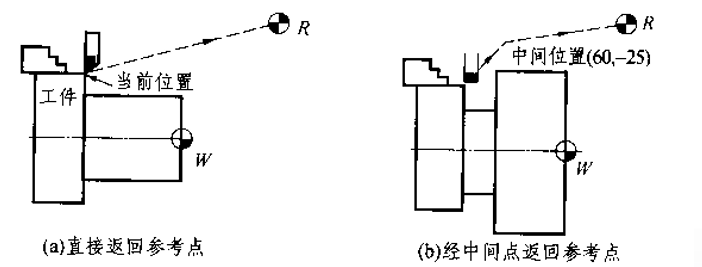

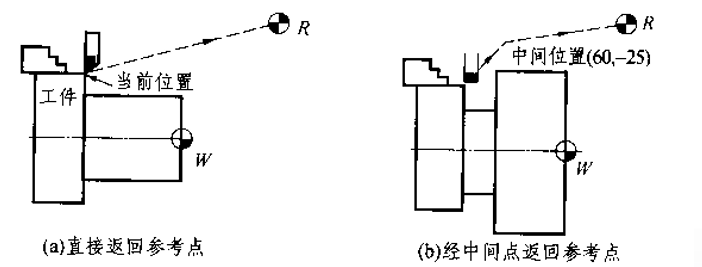

三、自动返回参考点指令

a图程序: G28U0 W0 表示直接由现在位置返回机床参考点,不经过参考点。

b图程序: G28X60.0 Z-25.0 表示由当前点经中间点(60,-25)返回机床参考点。

一、制定零件加工工艺

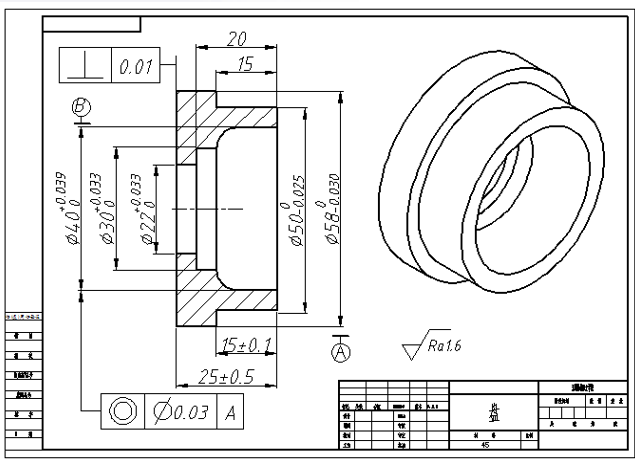

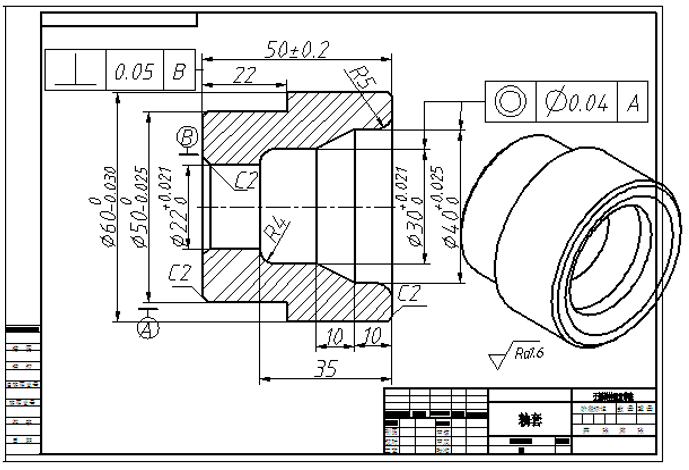

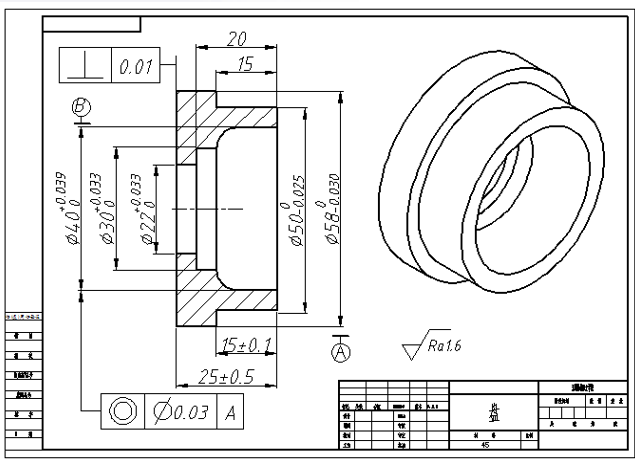

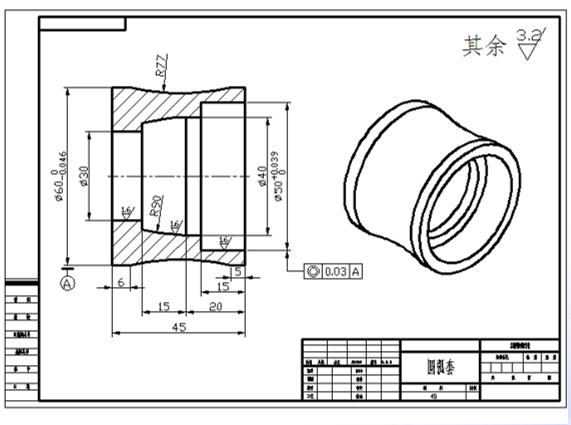

1.零件结构分析

(1)如图3-4所示盘零件外轮廓由外圆柱面组成,内轮廓由内圆柱面、

内圆弧面组成。

(2)本工序要求完成零件内外轮廓的粗、精加工。

2.数控车削加工工艺分析

(1)装夹方式的选择:采用三爪自定心夹盘夹紧。

(2)加工方法的选择:零件材料为45钢。零件外轮廓表面粗糙度为Ra1.6μm,尺寸精度IT7级,可按粗、精车方案加工。零件内轮廓加工可预先已钻Ф3mm中心孔和Ф18mm的孔、内轮廓粗糙度为Ra1.6μm,尺寸精度IT8级,按粗、精镗方案加工。

(3)刀具的选择:T0101为93°外圆机夹车刀(80°C型菱形刀片)、T0202为93°内孔车刀(55°D型菱形刀片)、T0303为刀宽4mm的切槽刀(左刀尖对刀)、T0404为Ф3mm的中心钻、T0505为Ф18mm的麻花钻。

3.数控加工工序卡

| 工序号 |

| 工序内容 |

|

| 零件名称 | 零件图号 | 材料 | 夹具名称 | 使用设备 |

| 盘 | 3-4 | 45#钢 | 三爪卡盘 | 数控车床 |

| 工步号 | 工步内容 | 刀具号 | 主轴转速n/ (r/min) | 进给量f/ (mm/r) | 背吃刀量ap/ mm | 备注 |

| 1 | 车右端面 | T0101 | 800 | 0.1 |

|

|

| 2 | 钻中心孔 | T0404 | 600 |

|

| 手动 |

| 3 | 钻Ф18mm | T0505 | 600 |

|

| 手动 |

| 4 | 粗车外轮廓面 | T0101 | 800 | 0.3 | 2 |

|

| 5 | 粗镗内轮廓面 | T0202 | 1000 | 0.2 | 1 |

|

| 6 | 精车外轮廓面 | T0101 | 1500 | 0.1 | 0.2 |

|

| 7 | 精镗内轮廓面 | T0202 | 1500 | 0.1 | 0.2 |

|

| 8 | 切断 | T0303 | 600 | 0.1 |

|

|

| 编制 | 审核 |

| 批准 |

| 第 页 | 共 页 |

3.数控程序

| 工步一:车右端面 |

| N10 | G28U0W0 | 回参考点 |

| N20 | T0101 | 换1号刀 |

| N30 | M03 S800 |

|

| N40 | G00 X60 Z3 |

|

| N50 | G94 X0 Z0.5 F0.1 | 加工右端面(两次) |

| N60 | Z0 |

| N70 | M05 |

|

| N80 | G28U0W0 | 回参考点 |

| 工步二:手动钻中心孔 |

| 工步三:手动钻φ18mm孔 |

| 工步四:粗车外轮廓面 |

| N10 | T0101 | 1号刀 |

| N20 | M03 S800 |

|

| N30 | G00 X60 Z3 |

|

| N60 | G90 X59 Z-30 F0.3 | 粗加工φ58外圆留0.2mm精加工余量 |

| N70 | X58.4 |

| N80 | G90 X54.4 Z-15 | 粗加工φ50外圆留0.2mm精加工余量 |

| N90 | X50.4 |

| N100 | G28U0W0 | 回参考点 |

| N110 | M05 | 取消刀补,停止主轴 |

| N120 | M01 | 选择停,检测工件 |

| 工步五:粗镗内轮廓面 |

| N135 | M03 S1000 |

|

| N140 | T0202 | 换2号刀 |

| N145 | G0Z5 |

|

| N150 | X16 | 定位至φ18mm孔外距端面正向5mm |

| N160 | G72 W1 R0.5 | 粗加工内轮廓面留0.2mm精加工余量 |

| N170 | G72 P180 Q240 U-0.4 W0.5 F0.2 |

| N180 | G01Z-28 F0.1S1500 //ns | 内轮廓开始程序段 |

| N190 | X22 |

|

| N200 | Z-20 |

|

| N210 | X30 |

|

| N220 | Z-15 |

|

| N230 | G02 X40 Z-10 R5 |

|

| N240 | G01Z2 //nf | 内轮廓结束程序段 |

| N250 | G28U0W0 | 回参考点 |

| N260 | M05 |

|

| 工步六:精车外轮廓面 |

| N270 | M01 | 选择停,检测工件 |

| N280 | M03 S1500 |

|

| N290 | T0101 | 换1号刀 |

| N300 | G00 X50 Z3 | 外轮廓精加工始点 |

| N310 | G01 Z-15 F0.1 | 精加工外轮廓 |

| N320 | X58 |

| N330 | Z-30 |

| N340 | X70 |

| N350 | G28U0W0 | 回参考点 |

| N360 | T0100 M05 |

|

| N370 | M01 | 选择停,检测工件 |

| 工步七:精镗内轮廓面 |

| N375 | M3S1500 |

|

| N380 | T0202 | 换2号刀 |

| N390 | G00 X20 |

|

| N395 | Z5 | 内轮廓精加工始点 |

| N400 | G70 P180 Q240 F0.1 | 精加工内轮廓面 |

| N410 | G28U0W0 | 回参考点 |

| N420 | T0200 M05 |

|

| N430 | M01 | 选择停,检测工件 |

| 工步八:切断 |

| N440 | M03 S600 |

|

| N450 | T0303 | 换3号刀 |

| N460 | G00 X65 Z-29 | 快速定位 |

| N470 | G01 X18 F0.1 | 切断 |

| N480 | G00 X60 |

|

| N490 | G28U0W0 | 回参考点 |

| N500 | T0300 M05 |

|

| N510 | M30 |

|

说明:如钻孔Ф18mm孔采用G74钻孔循环指令,参考程序如下:

T0505

M03S600

G74R2 (每次钻深8mm后,沿Z向退2mm)

G74Z-35Q8000F0.1 (每次钻深8mm)

三、 FANUC 0i T系统数控车床加工

1.选择机床、数控系统并开机。

2.机床各轴回参考点。

3.安装工件。

4.安装1号刀具并对刀。

5.输入端面加工程序,检查调试并加工。

6.安装4号刀具,手动钻中心孔。

7.安装5号刀具,手动钻孔。

8.安装2号、3号刀具并对刀。

9.输入内、外轮廓的粗精加工程序,检查调试并加工。

10.测量工件,优化程序,对工件进行误差与质量分析。

注意:加工时可手动打开切削液。

一、套类工件的检测

1.孔径的测量

(1)塞规

(2)内径千分尺

(3)内测千分尺

(4)内径百分表

2.形状精度的测量

3.位置精度的测量

二、实践内容

三、实践步骤

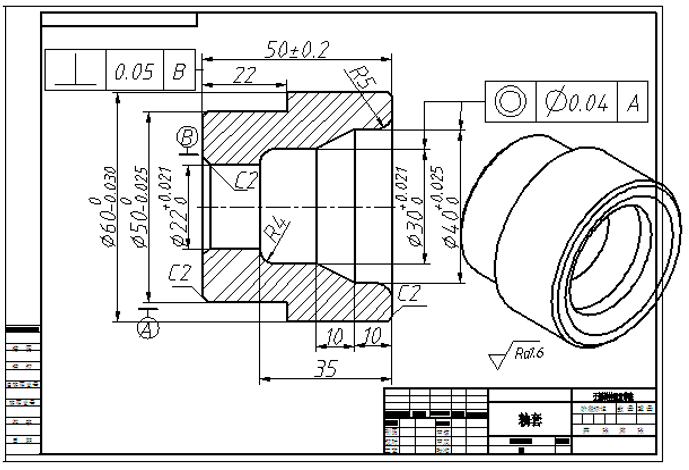

1.零件工艺分析

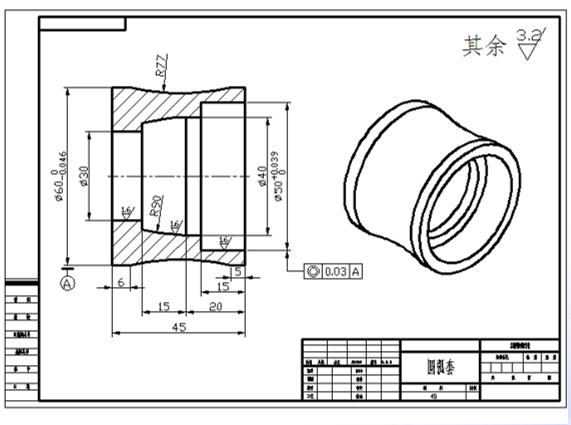

(1)技术要求分析:零件为轴套,外表面为圆柱面,内表面有直孔、锥孔及两处圆弧面,零件需掉头加工,零件材料为45钢。

(2)确定装夹方案:工件用三爪自定义卡盘夹紧定位,加工原点设在右端面。

(3)制定加工工艺路线,确定刀具及切削用量,填写工序卡。

2.编写零件程序

3.加工操作

4.零件精度检测

5.安全操作和注意事项

(1)装刀时,应使所有刀具的刀尖与工件中心高平齐,装夹钻头时,钻头中心必须对准工件中心。

(2)毛坯用棒料加工,毛坯孔Φ20可用手工钻孔操作来完成。

(3)钻削时,钻头部分进入工件后,进给率应大些,以提高生产率;快钻透时,进给率应小一些,以防“拉”钻头造成钻头损坏,钻打孔时,主轴转速应低些,而钻小孔时,主轴转速应高一些,以尽可能通过改变切削用量提高钻孔效果。

(4)镗孔刀的换刀点应较远些,以防打刀

(5)镗刀加工内孔时,退刀应不碰伤已加工表面,应先使刀具向直径缩小的方向退刀,再Z向退出工件。