套的加工

一、零件的加工工艺

1.套加工的技术要求

套类零件通常起支承和导向作用,其结构特点为长度大于直径,技术要求为:

(1)尺寸精度

内孔面一般精度为IT7级,精密套类达IT6级;外圆面一般IT7-IT6级。

(2)形状精度

内孔面主要是圆度,较长的套类需考虑圆柱度,一般控制在孔径公差范围内,精密套类一般控制在孔径公差的1/2-1/3范围内;外圆面一般控制在直径公差范围内。

(3)位置精度

内、外轮廓面同轴度是主要的位置精度,外圆面对内孔轴线的同轴度公差一般为φ0.05-0.01mm。当套类零件端面作定位基准时,端面对内孔轴线有较高的垂直度要求,其公差一般为0.05-0.02 mm。

(4)表面粗糙度

内孔面表面粗糙度Ra值为3.2~0.1μm,精密套类零件为Ra值为0.025μm;外圆面表面粗糙度Ra值为3.2~0.4μm。

2.孔加工方案

内孔有不同的精度和表面质量要求,也有不同的结构尺寸,如通孔、盲孔、阶梯孔、深孔、浅孔、大直径孔、小直径孔等。常用的孔加工有钻孔、扩孔、铰孔、镗孔、磨孔、拉孔、研磨孔、珩磨孔、滚压孔等。

(1)钻孔

用钻头在工件实体部位加工孔称为钻孔。钻孔属粗加工,可达到的尺寸公差等级为IT11~IT12级,表面粗糙度值为Ra12.5μm。钻孔的工艺特点有:

钻头容易偏斜,孔径容易扩大,孔的表面质量较差,钻削时轴向力大。因此,当钻孔直径d﹥30mm时,一般分两次进行钻削。第一次钻出(0.5~0.7)d,第二次钻到所需的孔径。

(2)扩孔

扩孔是用扩孔钻对已钻出的孔做进一步加工,以扩大孔径并提高精度和降低表面粗糙度值。扩孔可达到的尺寸公差等级为IT10~IT11级,表面粗糙度值为Ra6.3~12.5μm,属于孔的半精加工方法,常作铰削前的预加工,也可作为精度不高的孔的终加工。扩孔与钻孔相比有以下特点:刚性较好,导向性好,切屑条件较好。

(3)铰孔

铰孔是对未淬硬孔进行精加工的一种方法。铰孔的尺寸公差等级可达IT6~IT9级,表面粗糙度值可达Ra0.1~3.2μm。铰孔的方式有机铰和手铰两种。铰削的余量很小,一般粗铰余量为0.15~0.25mm,精铰余量为0.05~0.15mm。铰削应采用低切削速度,以免产生积屑瘤和引起振动,一般粗铰υc=4~10m/min,精铰

υc=1.5~5m/min。机铰的进给量可比钻孔时高3~4倍,一般可取0.5~1.5mm/r。

(4)镗孔

镗孔是很经济的孔加工方法,一般广泛地应用于单件、小批生产中。生产中的非标准孔、大直径孔、精确的短孔、不通孔和有色金属孔等,一般多采用镗孔。镗孔既可以作为粗加工,也可以作为精加工;镗孔是修正孔中心线偏斜的有效方法,也有利于保证孔的坐标位置。镗孔的尺寸精度一般可达IT6~IT9级,表面粗糙度为Ra0.4~3.2μm。

(5)拉孔

拉孔是一种高效率的精加工方法。除拉削圆孔外,还可拉削各种截面形状的通孔及内键槽。拉削圆孔可达的尺寸公差等级为IT7~IT9级,表面粗糙度值为Ra0.4~1.6μm。

3. 套类工件的加工方法

(1)一般把轴套、衬套等零件称为套类零件。为了与轴类工件相配合,套类工件上一般有加工精度要求较高的内轮廓孔,尺寸精度为IT7~IT8,表面粗糙度要求达到Ra0.8~1.6。

(2)内轮廓加工刀具由于受到孔径和孔深的限制,刀杆细而长,刚性差。因此对于切削用量的选择,如时给量和背吃刀量的选择较切削外轮廓时的稍小。

二、钻孔循环指令

指令格式:G74R(e)-

G74 X(U)-Z(W)- P(△i)-Q(△k)-R(△d)-F-

注意:

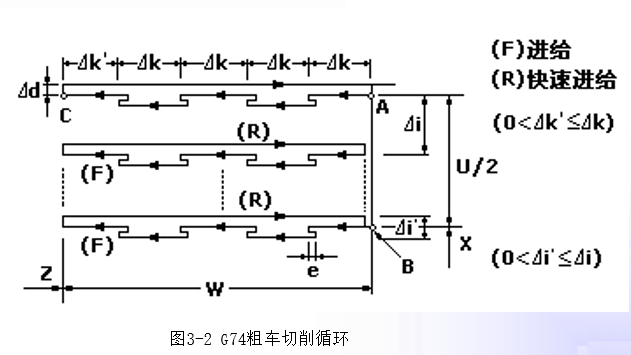

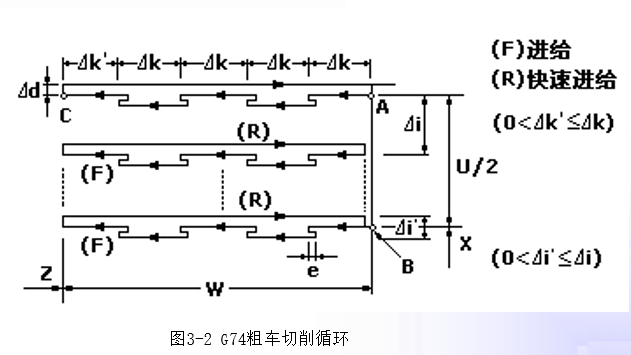

(1)G74循环用于深孔的断续加工,也可用于端面圆环槽的断续加工,如图3-2所示。

(2)如X(U)和P省略,只在Z向钻孔。

(3)刀具半径补偿不能用于G74。

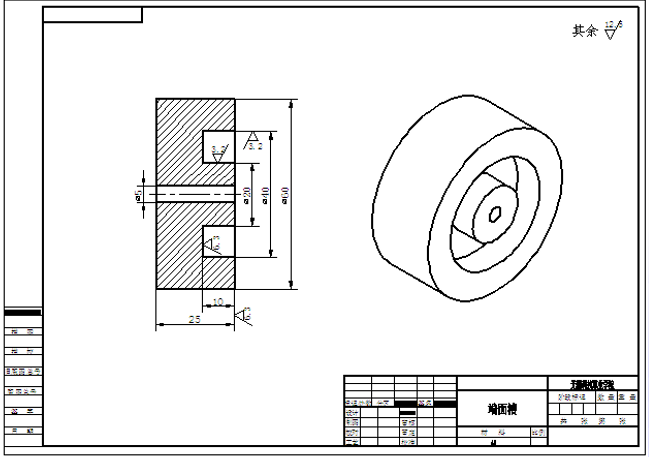

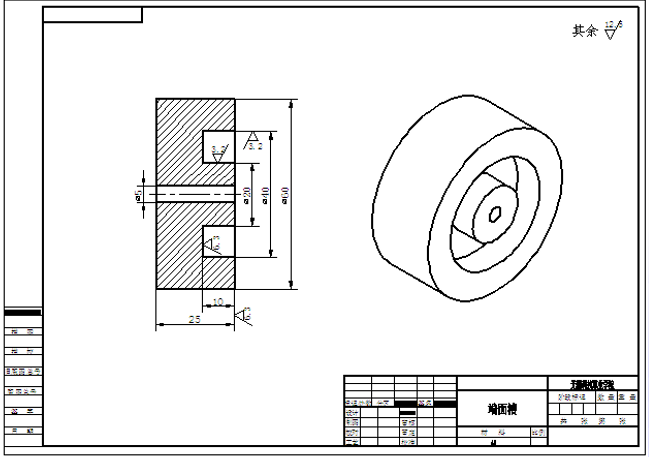

例:如图3-3所示,用G74循环加工深孔和端面圆环槽。(假设已钻过中心孔)

FANUC0i系统数控车削加工参考程序如表3-2所示。

表中加工程序仅车孔和车端面槽。

| 顺序号 | 程序 | 注释 |

| 钻中间φ5mm深孔 |

| N50 | T0303 | 换φ5mm钻头 |

| N60 | M03S500 |

|

| N70 | G00X0 |

|

| N80 | Z2M08 |

|

| N90 | G74R1 | 钻φ5mm孔 每次钻深5mm后,沿Z向退1mm |

| N100 | G74Z-30Q5000F0.08 |

| N110 | G00Z100 |

|

| N120 | M01 |

|

| N130 | X200 |

|

| 端面槽加工 |

| N140 | T0404 | 换端面槽刀 |

| N150 | M03S400 |

|

| N160 | G00Z2 |

|

| N170 | X39M08 |

|

| N180 | G74R0.05 | 车端面槽 |

| N190 | G74X20Z-10P2000Q1500F0.08 |

| N200 | G00Z100 |

|

| … | … | … |

注意:在车端面槽时,需选用端面槽刀,端面槽刀的几何形状是外圆车刀与镗孔刀的综合。端面槽刀在刃磨时,副后面必须按略小于端面槽外圈圆弧半径刃磨成圆弧形,以免车槽时副后面刮伤外圈槽壁。

一、制定零件加工工艺

1.零件结构分析

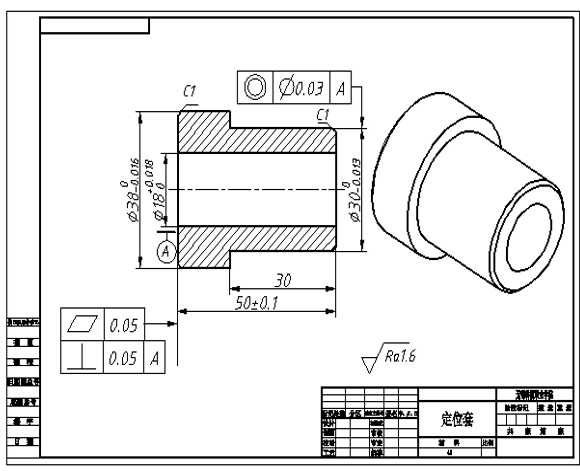

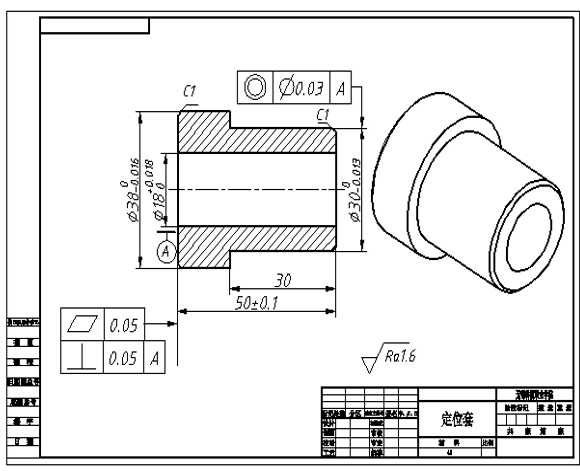

(1)如图3-1所示套零件由内外轮廓面组成。

(2)本工序要求完成零件内外轮廓的粗、精加工。

2.数控车削加工工艺分析

(1)装夹方式的选择:采用三爪自定心夹盘夹紧。

(2)加工方法的选择:零件材料为45钢。零件外轮廓表面粗糙度为Ra1.6μm,尺寸精度IT6级,可按粗、精车方案加工。零件内轮廓加工可预先已钻Ф3mm中心孔和Ф16mm的孔、内轮廓粗糙度为Ra3.2μm,尺寸精度IT7级,按粗、精镗方案加工。

(3)刀具的选择:T0101为93°外圆机夹车刀(80°C型菱形刀片)、T0202为Ф3mm的中心钻、T0303为Ф16mm的麻花钻、T0404为刀宽3mm的切槽刀(左刀尖对刀)、T0505为93°内孔车刀(55°D型菱形刀片)。

表3-3套零件数控加工工序卡

| 工步号 | 工步内容 | 刀具号 | 主轴转速n/ (r/min) | 进给量f/ (mm/r) | 背吃刀量ap / mm | 备注 |

| 1 | 车右端面 | T0101 | 1000 | 0.15 |

|

|

| 2 | 粗、精车Ф38mm和Ф30mm外轮廓面。 | T0101 | 粗:1000 精:1500 | 粗:0.2 精:0.1 | 粗:1.5 精:0.5 |

|

| 3 | 自动(手动)钻中心孔 | T0202 | 800 | 0.1 |

|

|

| 4 | 自动(手动)钻孔Ф16mm | T0303 | 400 | 0.08 | 6 |

|

| 5 | 切断 | T0404 | 600 | 0.1 |

| 手动 |

| 6 | 调头装夹Ф30mm外轮廓面,手动车端面,保证总长。 | T0101 | 1000 | 0.15 |

| 手动 |

| 7 | 粗镗内轮廓面 | T0505 | 1000 | 0.2 | 1 |

|

| 8 | 精镗内轮廓面 | T0606 | 1500 | 0.1 | 0.2 |

|

二、编制数控加工程序

| 顺序号 | 程序 | 注释 |

| 工步一:车右端面 |

| N10 | T0101 | 1号刀 |

| N20 | M03 S1000 |

|

| N30 | G00 X50 Z0 | 刀具定位 |

| N40 | G01X-1F0.15 | 车右端面 |

| 工步二:粗、精车Ф38mm和Ф30mm外轮廓面 |

| N50 | G00X45Z5 | 粗加工定位 |

| N60 | G71U1.5R0.5 | 粗加工外轮廓面,留0.5mm精车余量 |

| N70 | G71P80Q140U1W0.5F0.2 |

| N80 | G00X26 //ns | ns- nf描述外轮廓 |

| N90 | G01Z1F0.1 S1500 |

| N100 | X30Z-1 |

| N110 | Z-30 |

| N120 | X38 |

| N130 | Z-55 |

| N140 | X40 //nf |

| N150 | G70 P80Q140 | 精加工外轮廓面 |

| N160 | G00X80Z200 |

|

| N170 | M05 |

|

| N180 | M30 |

|

| 工步三:钻中心孔 |

| N10 | T0202 | 2号刀 |

| N20 | M03S800 |

|

| N30 | G00X0Z5 | 定位至φ18mm孔外距端面正向5mm |

| N40 | G01Z-4F0.1 | 钻中心孔深4mm |

| N50 | G00Z200 | 退刀 |

| N60 | X80 |

| N70 | M05 |

|

| N80 | M30 |

|

| 工步四:钻孔Ф16mm |

| N10 | T0303 | 3号刀 |

| N20 | M03S400 |

|

| N30 | G00X0Z5 | 定位至φ18mm孔外距端面正向5mm |

| N40 | G74R2 | 钻深58mm,保证50mm有效长度。 |

| N50 | G74Z-58Q6000F0.08 |

| N60 | G00Z200 | 退刀 |

| N70 | X80 |

| N80 | M05 |

|

| N90 | M30 |

|

| 工步五:切断 |

| N10 | T0404 | 4号刀 |

| N20 | M03S600 |

|

| N30 | G00X40Z-55 | 定位,包括切槽刀宽,并留余量。 |

| N40 | G01X10F0.1 | 切断 |

| N50 | G00X80 | 退刀 |

| N60 | Z200 |

| N70 | M05 |

|

| N80 | M30 |

|

| 工步六:调头装夹Ф30mm外轮廓面,手动车端面,保证总长。 |

| 工步七:粗镗内轮廓面 |

| N10 | T0505 | 5号刀 |

| N20 | M03S1000 |

|

| N30 | G00X17.6Z5 | 粗镗定位,留0.2mm精车余量 |

| N40 | G01Z-55F0.2 | 粗镗 |

| N50 | X17 | 退刀 |

| N60 | G00Z5 |

|

| N70 | G00X80Z200 |

|

| N80 | M00 M05 | 程序停,主轴停,检测工件 |

| 工步八:精镗内轮廓面 |

| N90 | T0606 | 6号刀 |

| N100 | M03S1500 |

|

| N110 | G00X18Z5 | 精镗定位 |

| N120 | G01Z-55F0.1 | 精镗 |

| N130 | X17 | 退刀 |

| N140 | G00Z5 |

|

| N150 | G00X80Z200 |

|

| N160 | T0600 M05 |

|

| N170 | M30 |

|

三、零件数控加工(FANNUC 0i T)

1.选择机床、数控系统并开机。

2.机床各轴回参考点。

3.安装工件,安装1号刀具并对刀。

4.输入端面、外轮廓加工程序,检查调试并加工。

5.安装2号刀具并对刀,输入中心孔加工程序,检查调试并加工。

6.安装3号刀具并对刀,输入孔加工程序,检查调试并加工。

7.安装4号刀具断料,并留余量。

8.工件调头,重新装夹,用1号刀具手动加工端面,控制总长。

9.安装5号和6号刀具并对刀,输入内孔粗、精加工程序,检查调试并加工。

10.测量工件,优化程序,对工件进行误差与质量分析。

注意:加工时可手动打开切削液。