一、 倒角倒圆角指令

1.倒角指令

指令格式:G01X(U)-Z(W)-C-F-

说明:

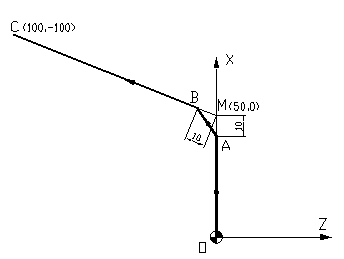

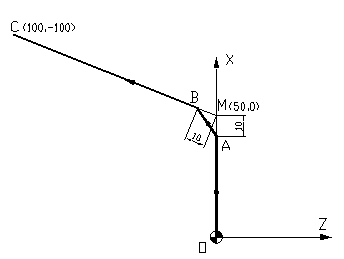

如图所示,X、Z指绝对编程时未倒角前两相邻轨迹程序段的交点M坐标;U、W指增量编程时交点M相对于起始直线轨迹起始点O的移动距离;C指相邻两直线的交点M相对于倒角起始点A的距离。

例:用倒角指令编制零件的加工程序,要求刀具从O点到A、B、C点,程序如下。

程序: …

G00 X0Z0

G01X50C10F0.2

X100Z-100

…

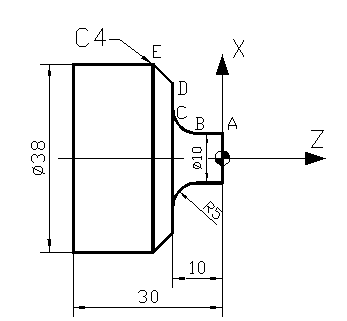

2. 倒圆角指令

指令格式:G01X(U)-Z(W)-R-F-

说明:X(U)和Z(W)的取值方法同倒角指令;R指倒角圆弧的半径值。

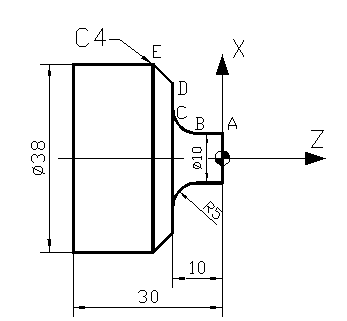

例:分别用直线圆弧编程指令和倒角、倒圆角指令编制图示零件加工程序,图中各点坐标如下:

A(10,0) B(10,-5) C(20,-10) D(30,-10) E(38,-14)

| 直线圆弧指令编程 | 倒直角倒圆角指令编程 | 注释 |

| … | … | … |

| G00X10Z5 | G00X10Z5 | 刀具定位 |

| G01Z-5F0.1 | G01Z-10R5F0.1 | 倒圆角 |

| G02X20Z-10R5 |

| G01X30 | X38C4 | 倒直角 |

| G01X38Z-14 |

| Z-30 | Z-30 |

|

| … | … | … |

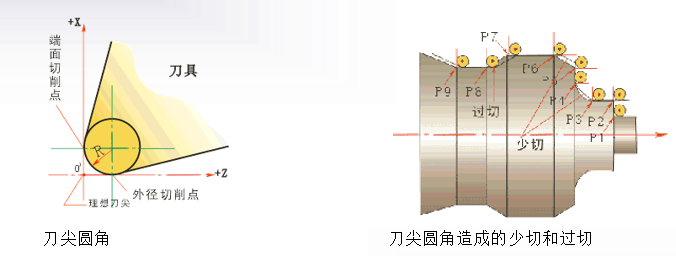

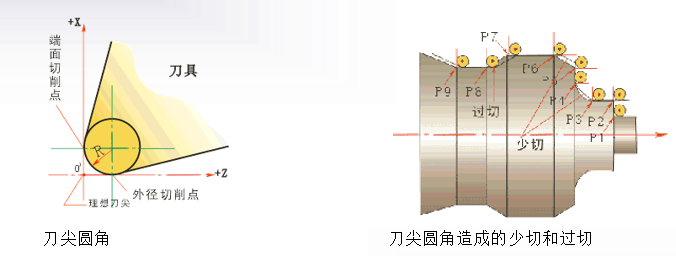

二、刀尖圆弧自动补偿指令

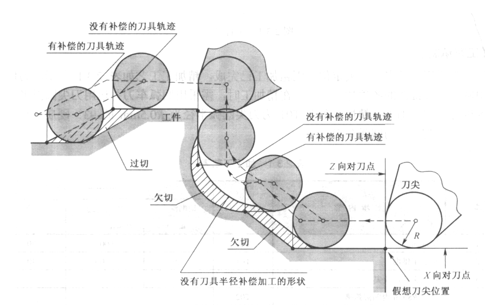

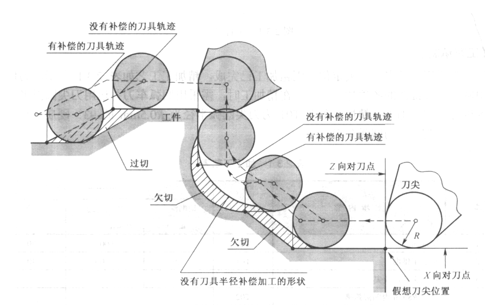

数控编程时,通常都将车刀刀尖作为一点来考虑,但实际加工的刀尖处存在圆角,如图2-24所示。当用按理论刀尖点编出的程序进行端面、外径、内径等与轴线平行或垂直的表面加工时,是不生误差的;但在进行倒角、锥面及圆弧切削时,则会产生少切或过切现象,如图所示。此时可用刀尖圆弧自动补偿功能来消除误差,从而避免少切或过切现象的产生。

指令格式:G41/G42/G40 G01/G00 X(U)-Z(W)-F-

说明:

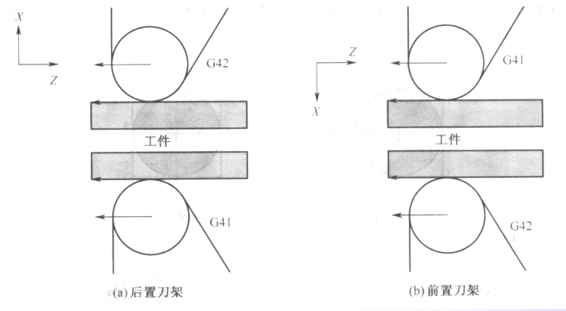

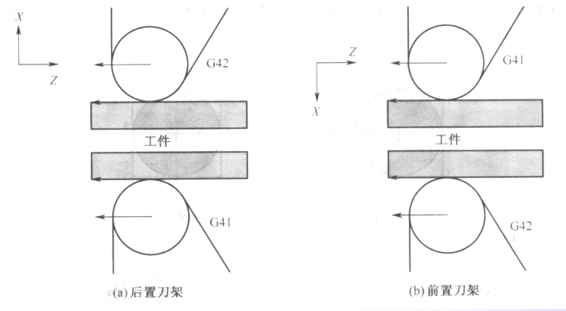

(1)G41指刀具半径左补,定义为假设工件不动,沿刀具运动方向看(假设工件不动),刀具在工件左侧时的刀具半径补偿。

(2)G42指刀具半径右补,定义为假设工件不动,沿刀具运动方向看(假设工件不动),刀具在工件右侧时的刀具半径补偿。

(3)G40为取消刀具半径补偿。即使用该指令后,G41、G42指令无效。

(4)G41、G42和G40参数都是模态(续效)指令。

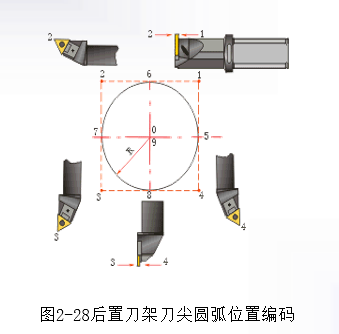

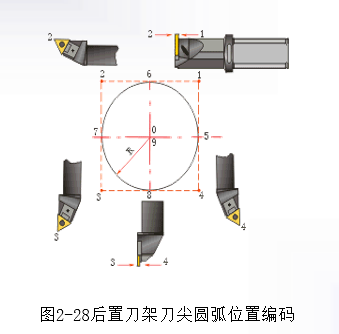

(5)在设置刀尖圆弧自动补偿时,还要设置刀尖圆弧位置编码.

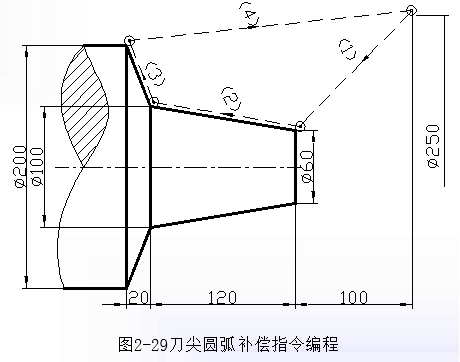

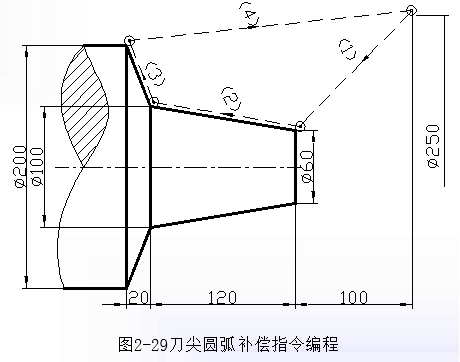

例:用刀尖圆弧自动补偿指令编制图示的零件的加工程序,程序如表所示。

| … | … |

| G42G00X60Z100 | (1)刀补的建立 |

| G01X100Z-120F0.2 | (2)刀补的进行 |

| X200W-20 | (3)刀补的进行 |

| G40G00X250W240 | (4)刀补的撤销 |

| … | … |

三、切削速度控制指令

1.恒线速控制

编程格式 G96 S-

说明:

(1)当数控车床的主轴为伺服主轴时,可通过G96指令来设置

(2)S后面的数字表示的是恒定的线速度(m/min)。

例:G96S150 表示切削点线速度控制在150 m/min 。

2.恒线速取消

编程格式 G97 S-

S后面的数字表示恒线速度控制取消后的主轴转速,如S未指定,将保留G96的最终值。

例:G97 S3000 表示恒线速控制取消后主轴转速3000 r/min。

3.最高转速限制

指令格式:G50S-

说明:S后面的数字表示的是最高转速(r/min)。

例:G50 S2000 表示最高转速限制为2000r/min

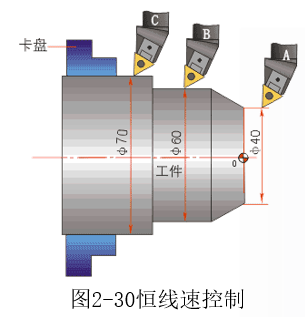

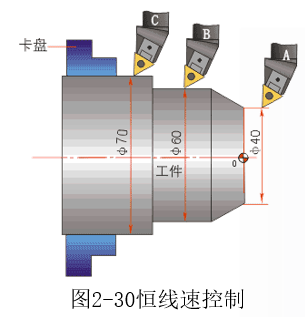

例:图示的零件,为保持A、B、C各点的线速度在150 m/min,

则各点在加工时的主轴转速分别为:

A:n=1000×150÷(π×40)=1193 r/min

B:n=1000×150÷(π×60)=795r/min

C:n=1000×150÷(π×70)=682 r/min

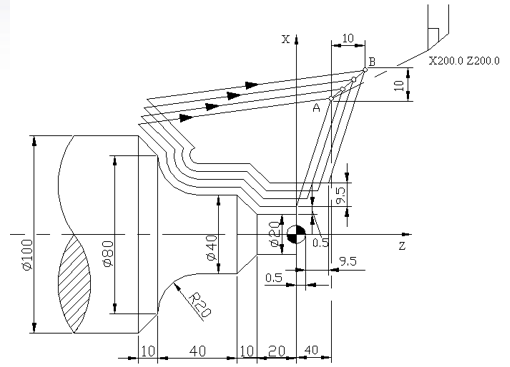

四、成形粗车切削循环指令

指令格式:G73U(i)-W(k) -R(d)-

G73 P(ns)- Q(nf)-U(△u)- W(△w) -F(f)- S(s)- T(t)-

说明:

(1)i——X轴向总退刀量(模态值)。

(2)k——Z轴向总退刀量(模态值);

(3)d——重复加工次数(分层次数);

(4)ns——精加工轮廓程序段中开始程序段的段号。

(5)nf——精加工轮廓程序段中结束程序段的段号。

(6)△u——X轴向精加工余量(直径值,外圆加工为正,内圆加工为负)。

(7)△w——Z轴向精加工余量。

(8)f、s、t——粗车时的F、S、T代码。

注意:

(1)如图2-31所示G73成形粗车切削循环指令,可以高效的切削铸造成形、锻造成形或已粗车成形的工件。

(2)G73循环对零件轮廓的单调性没有要求。

(3)FANUC 0i T中G73加工循环,顺序号“ns ”程序段可以沿X、Z向任意进刀进刀。

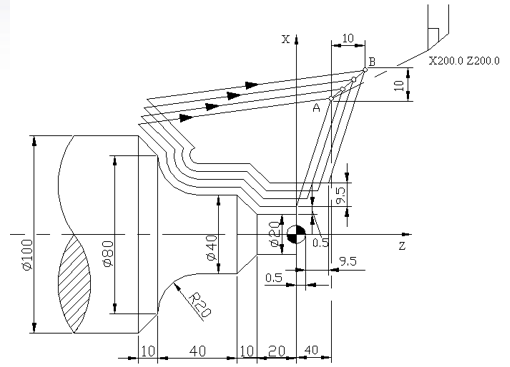

例:用G73、G70指令加工如图示零件右端各外轮廓,零件材料为45钢。

程序如下:

| 顺序号 | 程序 | 注释 |

| N10 | T0101 | 换刀 |

| N20 | M03S1000 | 主轴转速1000r/min |

| N30 | G00X110Z0 | 切削右端面 |

| N40 | G01X-0.5F0.1 |

|

| N50 | G00X140Z40 |

|

| N60 | G73U9.5W9.5R4 | 成形粗车循环 如为圆棒料:G73U35W2R16

|

| N70 | G73P80Q140U1W0.5F0.2 |

| N80 | G00X20Z0S1000M03 //ns | 精加工开始程序段 |

| N90 | G01Z-20F0.1 |

|

| N100 | X40W-10 |

|

| N110 | W-20 |

|

| N120 | G02X80W-20R20 |

|

| N130 | G01X100Z-80 |

|

| N140 | X105 //nf | 精加工结束程序段 |

| N150 | G70P80Q140 | 精车轮廓 |

| N160 | G00X200Z200 |

|

| N170 | M05 |

|

| N180 | M30 |

|

一、制定零件加工工艺

1.零件结构分析

(1)如图2-18所示的异形轴零件外轮廓右端有一圆球面,中间有一处内凹面。

(2)本工序要求完成零件的粗、精加工。

2.数控车削加工工艺分析

(1)装夹方式的选择:采用三爪自定心夹盘夹紧。

(2)加工方法的选择:零件材料为45钢,零件表面粗糙度为Ra1.6μm,尺寸精度IT7级,在一次装夹中先进行右、左端的粗加工,再进行右、左端的精加工。

(3)刀具的选择:T0101为93°外圆机夹车刀(80°C型菱形刀片)、T0202为95°外圆机夹车刀(35°V型菱形刀片)、T0303为刀宽3mm的切槽刀(左刀尖对刀)。

3.数控加工工序卡

异形轴的数控加工工序卡如下.

| 零件名称 | 零件图号 | 材料 | 夹具名称 | 使用设备 |

| 异形轴 | 2-18 | 45#钢 | 三爪卡盘 | 数控车床 |

| 工步号 | 工步内容 | 刀具号 | 主轴转速n/ | 进给量f/ (mm/r) | 背吃刀量ap/ mm | 备注 |

| 1 | 粗车右端外轮廓 | T0101 | 1200 r/min | 0.25 | 1 |

|

| 3 | 粗车左端外轮廓 | T0202 | 1000 r/min | 0.2 | 2 |

|

| 2 | 精车右端外轮廓 | T0202 | 160m/min | 0.1 | 0.5 |

|

| 4 | 精车左端外轮廓 | T0202 | 160m/min | 0.1 | 0.5 |

|

| 5 | 切断 | T0303 | 600r/min | 0.1 |

|

|

二、编制数控加工程序

如图2.10所示的零件,零件图中有公差值,编程时可以采用中差值编程;也可采用公称值编程,其公差在机床刀补参数中给予考虑。其粗、半精加工数控加工程序如表2.13所示。

表2.13 FANNUC 0i T系统异形轴的数控车削加工程序

| 顺序号 | 程序 | 注释 |

| N10 | T0101 | 换1号车刀 |

| N20 | M03S1200 | 主轴转速1200 r/min |

| N30 | G00X45Z10M08 | 刀具定位,开冷却液 |

| N40 | G71U1R0.5 | 粗加工右侧外轮廓 |

| N50 | G71P60Q120U2W0.5F0.25 |

| N60 | G00G42X0 //ns | ns-nf描述右侧外轮廓 |

| N70 | G00Z0 |

| N80 | G03X12Z-6F0.1R6 |

| N90 | G01Z-12 |

| N100 | G01X30Z-20 |

| N110 | W-6 |

| N120 | G00X45 //nf |

| N130 | G00X50Z250 | 回换刀点 |

| N140 | M05 | 主轴停 |

| N150 | M01 | 选择停 检测工件 |

| N160 | T0202 | 换2号车刀 |

| N170 | M03S1000 | 主轴转速1000 r/min |

| N180 | G00 X45 Z-25 |

|

| N190 | G73 U10 W5 R5 | 粗加工左侧外轮廓 |

| N200 | G73 P210 Q250 U2 W0.5 F0.2 |

|

| N210 | G00 G42 X30 Z-26 //ns | ns-nf描述左侧外轮廓 |

| N220 | G01 X26 W-6 F0.1 |

|

| N230 | W-14 |

|

| N240 | G02 X38 W-6 R6 |

|

| N250 | G01Z-70 //nf |

|

| N260 | G00 X50 Z250 | 回换刀点 |

| N270 | M05 | 主轴停 |

| N280 | M01 | 选择停 检测工件 |

| N290 | T0101 | 换1号车刀 |

| N300 | G50S2500 | 最高转速限制2500 r/min |

| N310 | G96S160M03 | 恒线速度控制S160 m/min |

| N320 | G0X0Z5 |

|

| N330 | G70P60Q120 | 精加工右侧外轮廓 |

| N340 | G0X50Z250 |

|

| N350 | T0202 | 换2号车刀 |

| N360 | G0X45Z10 |

|

| N370 | G70P210Q250 | 精加工左侧外轮廓 |

| N380 | G00X50Z250 |

|

| N390 | M05 |

|

| N400 | M01 |

|

| N410 | T0303 | 换3号切断刀 |

| N420 | M03 S600 |

|

| N430 | G00 X45 Z-63 |

|

| N440 | G01 X0 F0.1 | 切断 |

| N450 | G00 X50 |

|

| N460 | Z250 |

|

| N470 | M09 | 关冷却液 |

| N480 | M05 | 主轴停 |

| N490 | M30 | 程序结束 |

三、零件数控加工(FANNUC 0i T)

1.选择机床、数控系统并开机。

2.机床各轴回参考点。

3.安装工件。

4.安装刀具并对刀。

5.输入加工程序,并检查调试。

6.手动移动刀具退至距离工件较远处。

7.自动加工。

8.测量工件,优化程序,对工件进行误差与质量分析。

轴类加工及精度检测

一、轴类工件的检测

1.游标卡尺

2.外径千分尺

二、实践内容

1.零件工艺分析

(1)零件结构分析:零件表面包括圆柱面、圆锥面、圆弧面、球面、螺纹面等的加工,零件材料为45#钢。

(2)确定装夹方案:用三爪自定义卡盘夹紧定位,加工原点设在右端面。

(3)制定加工工艺路线,确定刀具及切削用量,填写工序卡。

2.编写零件程序

3.加工操作

4.零件精度检测

5.对工件进行误差与质量分析并优化程序。

6.安全操作和注意事项。

(1)装刀时,刀尖与工件中心高平齐。

(2)对刀前,先将工件右端面车平。

(3)注意换刀点的选择,防止打刀。

7.含圆弧面零件加工的注意事项。

(1)含圆弧面零件的加工难点是保证圆弧表面的形状误差,应准确编程。

(2)注意圆弧刀具几何参数的选择,主偏角一般取90°~30°,刀尖角取35°~55°,以保证刀尖位于刀具的最前端,避免刀具过切、干涉。

(3)注意采用刀尖圆弧半径补偿进行编程。对圆弧切点坐标的计算一定要精确,以保证加工时圆弧与圆弧之间连接光滑。

(4)表面粗糙度要求较高时,需加冷却液进行冷却润滑。