一、普通螺纹的加工要素

1.普通螺纹的基本要素

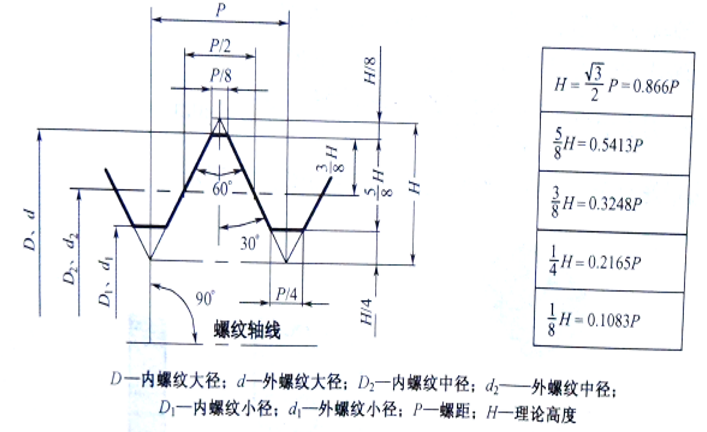

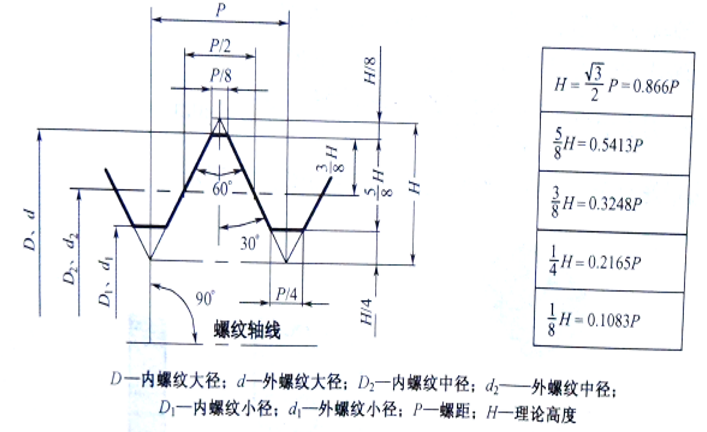

(1)牙型

沿螺纹轴线剖切时,螺纹牙齿轮廓的剖面形状称为牙型。螺纹的牙型有三角形、梯型、锯齿形等。不同的螺纹牙型,有不同的用途。

(2)螺纹的直径(大径、小径、中径)

与外螺纹牙顶或内螺纹牙底相重合的假想圆柱面的直径称为大径(内、外螺纹分别用D、d表示),也称为螺纹的公称直径。

与外螺纹牙底或内螺纹牙顶相重合的假想圆柱面的直径为小径(内、外螺纹分别 用D1、d1表示)。其表达式为D1(d1)=D(d)-1.3P 。

在大径与小径之间,其母线通过牙形构槽宽度和凸起宽度相等的假想圆柱面的直径称为中径,(内、外螺纹分别用D2、d2表示)。其表达式为

D2(d2)=D(d)-0.6495P 。

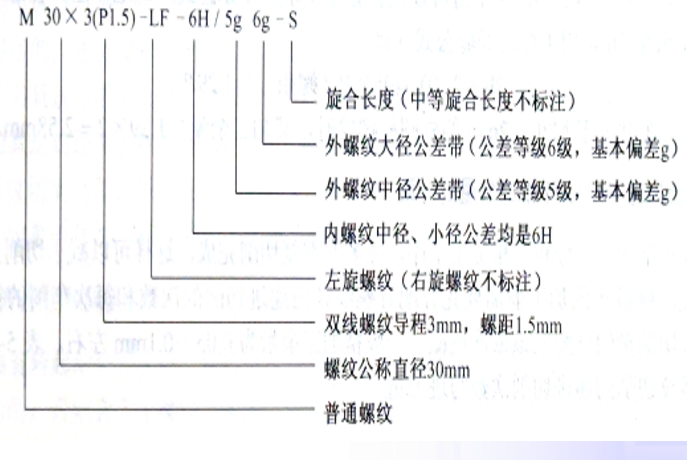

(3)线数(n)

螺纹有单线和多线之分,沿一条螺旋线形成的螺纹为单线螺纹;沿轴向等距分布的两条或两条以上的螺旋线所形成的螺纹为多线螺纹。

(4)螺距(P)和导程(L)

相邻两牙在中径线上对应两点之间的轴向距离称为螺距。同一螺旋线上相邻两牙在中径线上对应两点之间的轴向距离称为导程。导程与螺距的关系为L=nP

(5)旋向

螺纹有右旋和左旋之分。按顺时针方向旋转时旋进的螺纹称为右旋螺纹,按逆时针方向旋转时旋进的螺纹称为左旋螺纹。

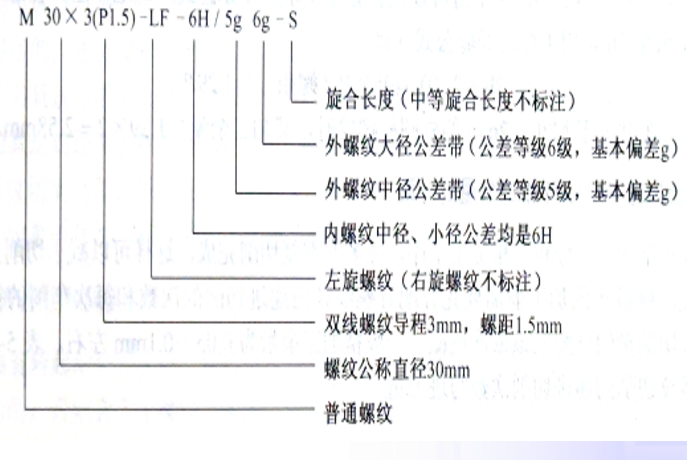

(6)精度等级

外螺纹的公差带位置有e、f、g、h,外螺纹中径d2精度等级为:3、4、5、6、7、8、9,外螺纹大径d精度等级为:4、6、8;内螺纹的公差带位置有G、H,内螺纹小径D1和中径D2的精度等级均为:4、5、6、7、8。一般默认的精度等级是6g(外螺)、6H(内螺纹)。

2.螺纹加工余量

普通外(内)螺纹加工前,前面的工序已将其外圆(内孔)直径加工到螺纹大经(小经)尺寸,螺纹加工的总加工余量应为大经减去小经的量,即2h,h为牙深,h为图5-2中的5/8H,这个值可以通过普通螺纹牙型计算公式准确地算出。在螺纹加工中,考虑刀尖圆弧半径等影响因素,h常用经验公式计算:

h≈0.6495×P(螺距)≈0.65×P(螺距)

2h≈1.299×P(螺距)≈1.3×P(螺距)

例:加工M30×2mm的螺纹时,其总加工余量为1.299×2≈1.3×2≈2.6mm。

3.螺纹切削加工的走刀次数和背吃刀量

螺纹加工处于多刃切削,切削力大,需进行多次切削。常用螺纹加工走刀次数与分层切削用量参考表5如下所示,加工时为防止切削力过大,可适当增加切削加工次数。

| 螺距P(mm) | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 |

| 牙深(半径值) | 0.649 | 0.974 | 1.299 | 1.624 | 1.949 | 2.273 | 2.598 |

| 切削次数及吃刀量(直径值) | 1次 | 0.7 | 0.8 | 0.9 | 1.0 | 1.2 | 1.5 | 1.5 |

| 2次 | 0.4 | 0.6 | 0.6 | 0.7 | 0.7 | 0.7 | 0.8 |

| 3次 | 0.2 | 0.4 | 0.6 | 0.6 | 0.6 | 0.6 | 0.6 |

| 4次 |

| 0.16 | 0.4 | 0.4 | 0.4 | 0.6 | 0.6 |

| 5次 |

|

| 0.1 | 0.4 | 0.4 | 0.4 | 0.4 |

| 6次 |

|

|

| 0.15 | 0.4 | 0.4 | 0.4 |

| 7次 |

|

|

|

| 0.2 | 0.2 | 0.4 |

| 8次 |

|

|

|

|

| 0.15 | 0.3 |

| 9次 |

|

|

|

|

|

| 0.2 |

4.螺纹的预制

为保证内外螺纹结合的互换性,需采用经验法对轴和孔进行预制。

(1)车削三角形外螺纹时,受车刀挤压使螺纹大经尺寸胀大,因此车螺纹前的外圆直径应预制成比螺纹大经小。一般螺距为1.5-3.5mm时,加工螺纹前的外圆直径小0.2-0.4mm,一般取d轴≈d-0.1P。

(2)车削三角形内螺纹时,如图5-2,实际小经为D1=D-5/8H×2=D-1.08P,但加工时受车刀挤压使螺纹内孔尺寸缩小,因此车螺纹前的内孔直径应预制成稍大些,可以按下列公式:

车削塑性金属的内螺纹时:D孔≈D-P (D为内螺纹的公称直径,P为螺距)

车削脆性金属的内螺纹时:D孔≈D-1.05P

例:加工M30×2mm的单线外螺纹时(材料为45钢)。

螺纹大经(公称直径)为:d=30mm

螺纹加工前外圆直经预制为:d轴=d-0.2=30-0.2=29.8 mm

螺纹加工小经为:d1= d -1.3×P=30-(1.3×2)=30-2.6=27.4 mm

螺纹牙深为:h=0.65×P=0.65×2=1.3 mm

螺纹加工背吃刀量分别为0.9、0.6、0.6、0.4、0.1mm

例:加工M30×2mm的单线内螺纹时(材料为45钢)。

螺纹大经(公称直径)为:D=30mm

螺纹加工前内孔直经预制为:D孔=D-P=30-2=28 mm

螺纹牙深为:h=0.65×P=0.65×2=1.3 mm

螺纹加工背吃刀量分别为0.9、0.6、0.6、0.4、0.1mm

5.主轴转速和进给速度

数控车床进行螺纹切削时是根据主轴上的位置编码器发出的脉冲信号,控制刀具进给运动形成螺旋线,主轴每转一转,刀具进给一个螺距,例如,切削螺距为2mm的螺纹,即主轴每转的刀具进给量为2mm,则刀具的进给速度f就是2mm/r,而车削工件时,我们常选择的刀具进给速度为0.2mm/r左右。由此可以看出,螺纹切削时的刀具进给速度非常快,因此,螺纹切削时要选择较低的主轴转速,来降低刀具的进给速度。

另外,螺纹切削速度很快,加工前一定要确认加工程序和加工过程正确后,方可加工,防止出现意外事故。

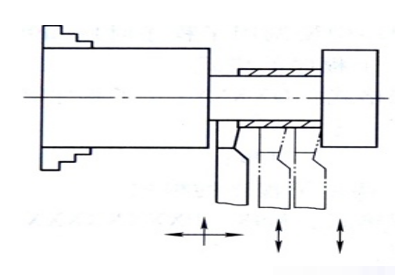

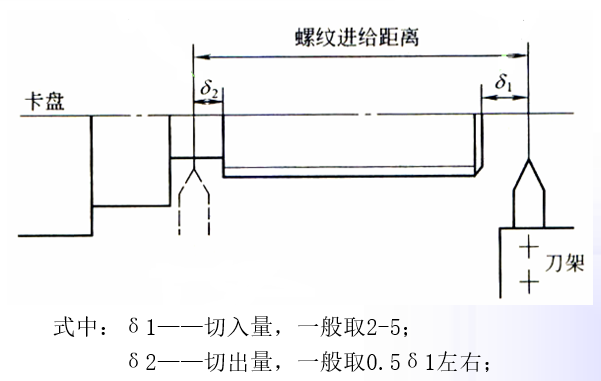

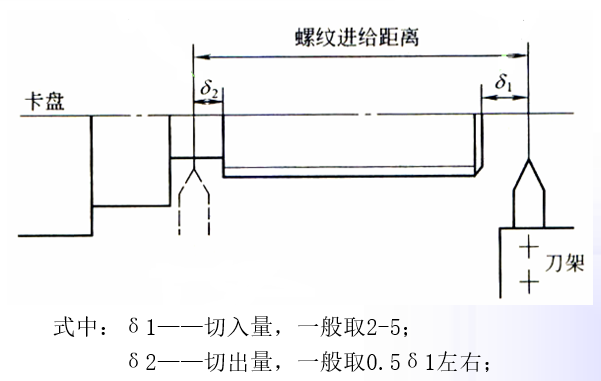

6.螺纹切入切出量的确定

为保证螺纹加工质量,螺纹切削时在两端设置足够的切入切出量。因此,实际螺纹的加工长度为:W=L(螺纹理论长度)+δ1+δ2.

7.螺纹的加工方法

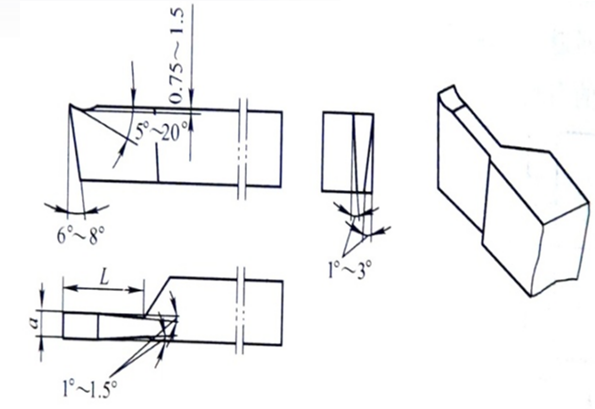

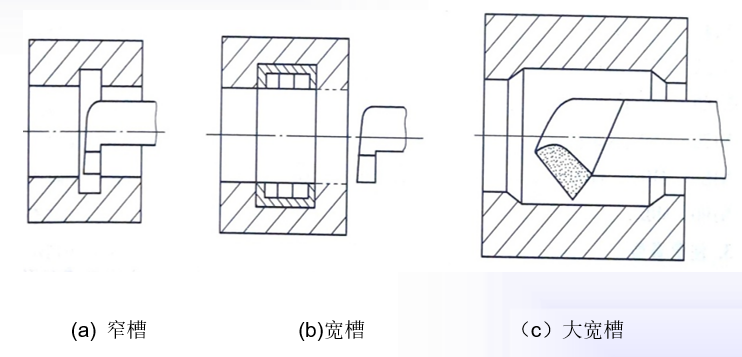

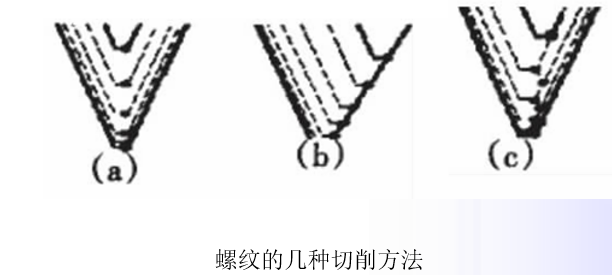

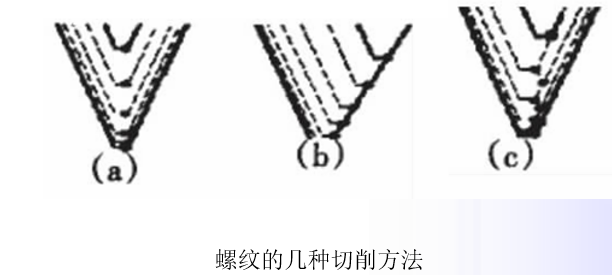

(1)直进法

车削时,车刀沿横向间歇进给至牙深处(图5-5(a)),这种方法加工螺纹时车刀三面切削,切削余量大,刀尖磨损严重,排屑困难,容易产生扎刀现象。直进法适合于小导程的三角形螺纹的加工,一般采用G32或G92编程.

(2)斜进法

车削时,车刀沿牙型角方向斜向间歇进给至牙深处(图5-5(b)),每个行程中车刀除横向进给外,纵向也要作少量进给,这种方法加工螺纹时可避免车刀三面切削,切削力减少,不容易产生扎刀现象,一采用G76编程。

(3)左右分层切削法

车削时,车刀沿牙型角方向交错间歇进给至牙深处(图5-5(c)),左右分层切削法实际上是直进法和左右切削法的综合应用。在车削较大螺距的螺纹时,左右分层切削法通常不是一次性就把牙槽切削出来,而是把牙槽分成若干层,转化成若干个较浅的牙槽来进行切削,从而降低了车削难度。每一层的切削都采用先直进后左右的车削方法,由于左右切削时槽深不变,刀具只须向左或向右的纵向进给即可。

8.车削螺纹时常见的问题

(1)车刀安装得过高或过低。车刀安装过高时,则吃刀到一定深度时,车刀的后刀面顶住工件,增大摩擦力,甚至把工件顶弯;车刀安装过低,则切屑不易排出,车刀径向力的方向是工件中心,致使吃刀深度不断自动趋向加深,从而把工件抬起,出现啃刀。此时,应及时调整车刀高度,使其刀尖与工件的轴线等高。在粗车和半精车时,刀尖位置比工件的中心高出1%D左右(D表示被加工工件直径)。

(2)工件装夹不牢。工件装夹时伸出过长或本身的刚性不能承受车削时的切削力,因而产生过大的挠度,改变了车刀与工件的中心高度(工件被抬高了),形成切削深度增加,出现啃刀。此时应把工件装夹牢固,可使用尾座顶尖等,以增加工件刚性。

(3)牙形不正确,车刀安装不正确,没有采用螺纹样板对刀,刀尖产生倾斜,造成螺纹的半角误差;车刀刃磨时刀尖测量有误差,产生不正确牙形;车刀磨损,引起切削力增大,顶弯工件,出现啃刀。

(4)刀片与螺距不符。当采用定螺距刀片加工螺纹时,刀片加工范围与工件实际螺距不符,会造成牙型不正确甚至发生撞刀事故。

(5)切削速度过高。进给伺服系统无法快速地响应,造成乱牙现象发生。因此,一定要了解机床的加工性能,而不能盲目地追求高速、高效加工。

(6)螺纹表面粗糙。主要原因是车刀刃磨得不光滑,切削液使用不适当,切削参数和工作材料不匹配,以及系统刚性不足切削过程产生振动等。

二、单行程螺纹切削指令

指令格式:G32X(U)-Z(W)- F-

说明:

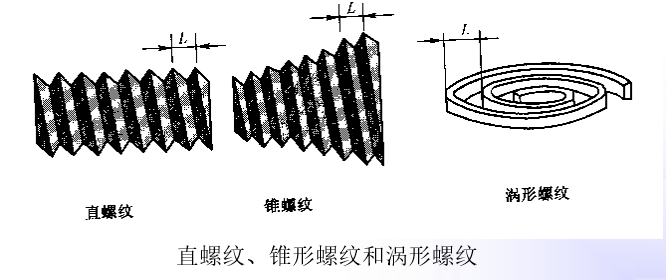

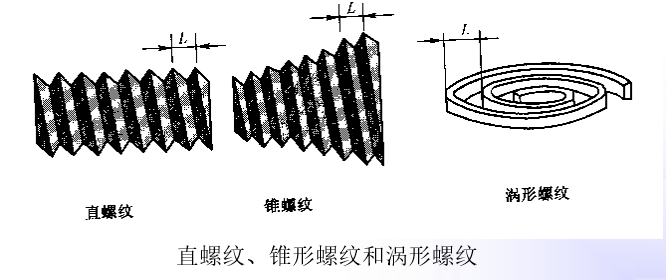

(1)X(U)、 Z(W) ——螺纹切削的终点坐标值。X省略时为圆柱螺纹切削,

Z省略时为端面螺纹切削;X、Z均不省略时为锥螺纹切削。

(2)F ——螺纹导程(单位:mm) 。

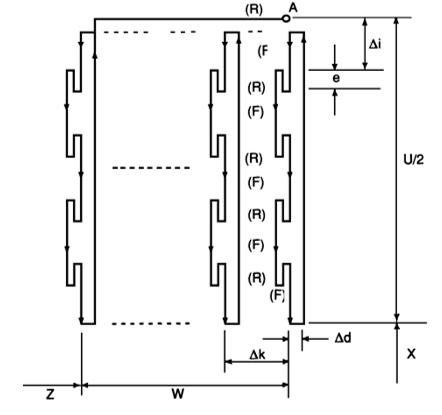

三、单一螺纹切削循环指令

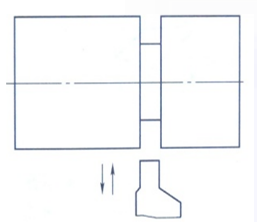

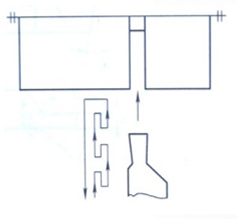

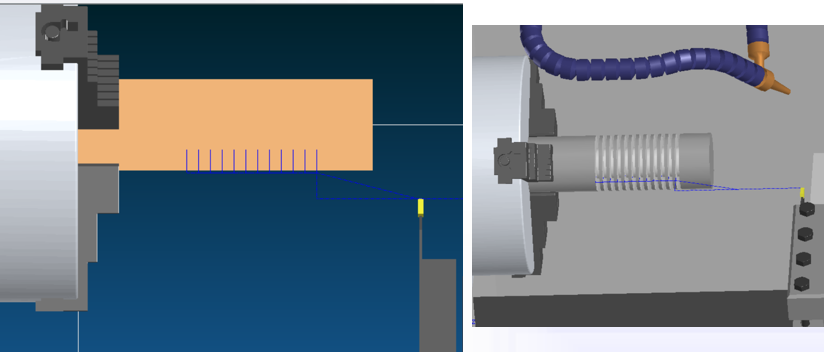

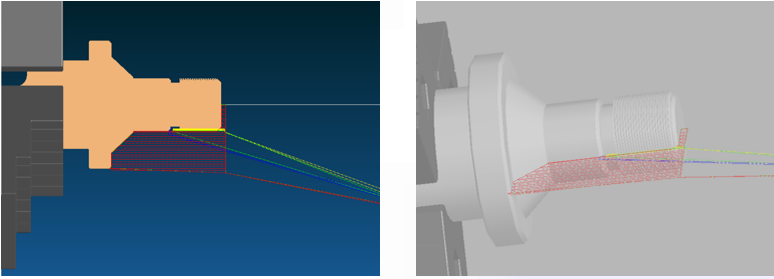

单行程螺纹切削指令G32指令可以执行单行程螺纹切削,螺纹车刀进给运动严格根据输入的螺纹导程进行。但是,螺纹车刀的切入、切出、返回等均需另外编入程序,编写的程序段较多,在实际编程中一般使用单一螺纹切削循环G92(如图5-9所示),它可切削圆柱螺纹和圆锥螺纹。

指令格式:G92X(U)-Z(W)- R-F-

说明:

(1)X(U)、 Z(W) ——螺纹切削的终点坐标值。

(2)R - 螺纹部分半径之差,即螺纹切削起始点与切削终点的半径差。加工圆柱螺纹时,R=0。加工圆锥螺纹时,当X向切削起始点坐标小于切削终点坐标时,R为负,反之为正。

(3)切削循环中R在一些FANUC车床上,有时也用“I”来执行。

(4)F ——螺纹导程(单位:mm)

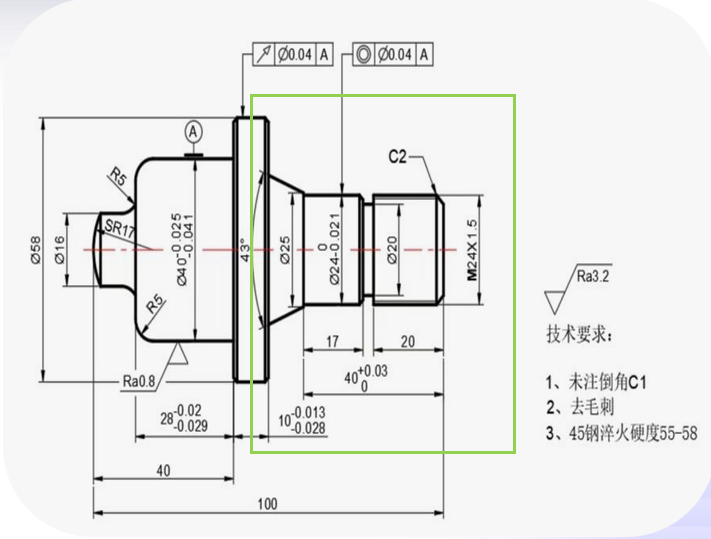

例1:用单行程螺纹切削指令G32编程指令编制图5-7所示的普通三角形圆柱螺纹的加工程序。

取δ1=2、δ2=1.5,螺纹导程为1.0mm,螺纹切深查表5-1可得:0.7mm、0.4mm、0.2mm,即每次螺纹切削尺寸为:29.3 mm、28.9 mm、28.7 mm。

| 单行程螺纹切削 | 单一螺纹切削循环指令 | 注释 |

| … | … | … |

| G00X40Z2M08 | G00X40Z2M08 |

| X29.3 | G92X29.3Z-46.5F1 | ap =0.7 |

| G32Z-46.5F1 |

| G00X40 |

| Z2 |

| X28.9 | X28.9 | ap =0.4 |

| G32Z-46.5 |

| G00X40 |

| Z2 |

| X28.7 | X28.7 | ap =0.2 |

| G32Z-46.5 |

| G00X40 |

| Z2 |

| … | … | … |

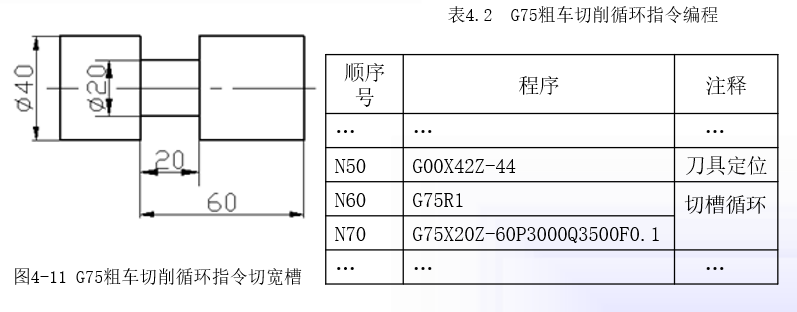

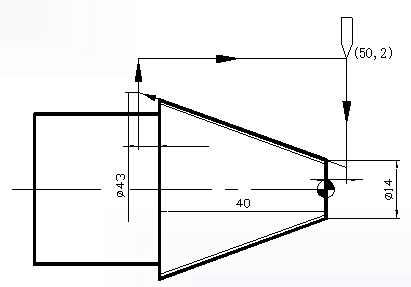

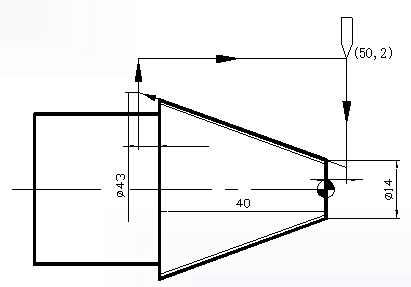

例2:用单行程螺纹切削指令G32编程指令编制图示的普通三角形圆锥螺纹的加工程序。

取δ1=2、δ2=1,螺纹导程为1.5mm,螺纹吃刀量查表5-1可得:0.8mm、0.6mm、0.4mm、0.15mm。则右端每次螺纹切削尺寸为: 13.2 mm、12.6 mm、12.2 mm、12.05 mm,则左端每次螺纹切削尺寸为:

42.2 mm、41.6 mm、41.2 mm、41.05 mm

| 单行程螺纹切削 | 单一螺纹切削循环 | 注释 |

| … | … | … |

| G00X50Z2M08 |

|

|

| X13.2 ap=0.8 | G92X42.2Z-41R-14.5 | ap =0.8 |

| G32X42.2Z41F1.5 |

| G00X50 |

| Z2 |

| X12.6 ap=0.6 | X41.6 | ap =0.6 |

| G32X41.6Z-41 |

| G00X50 |

| Z2 |

| X12.2 ap=0.4 | X41.2 | ap =0.4 |

| G32X41.2Z-43 |

| G00X50 |

| Z2

|

| X12.04 ap=0.16 | X41.04 | ap =0.16 |

| G32 X41.04 Z-41 |

| G00 X50 |

| Z2 |

| … | … | … |