-

1 试切对刀操作

-

2 试切对刀视频

-

3 试切端面视频

一、回转类工件的装夹和定位

1.工件的装夹 (视频或演示:工件装夹)

2.工件的找正 (视频或演示:工件找正)

二、选用和安装常用刀具 (视频或演示:安装刀具)

三、FANUC 0i 系统数控车床的基本操作 (视频或演示:基本操作)

四、FANUC 0i系统数控车床试切对刀(视频或演示:试切对刀)

拓展知识:

一、生产类型和生产纲领

生产过程是将原材料转变为成品的过程,它包括产品开发、生产和技术准备到毛坯制造、机械加工和装配。

1.生产类型

企业(或车间、工段、班组、工作地)生产专业化程度的分类称为生产类型。生产类型一般可分为单件生产、大量生产和成批生产三种类型。

(1)单件生产 少量地制造不同结构和尺寸的产品,且很少重复。如新产品试制,专用设备和修配件的制造等。

(3)大量生产 当一种零件或产品数量很大,大多数工作地点经常是重复性地进行相同的工序。例如,轴承等产品的制造。

(2)成批生产 产品数量较大,一年中分批地制造相同的产品,生产呈周期性重复。成批生产又可按其批量大小分为小批生产、中批生产、大批生产三种类型。其中,小批生产接近于单件生产,大批生产接近于大量生产。

生产类型不同,则产品制造的工艺方法、所用的设备和工艺装备及生产的组织形式等均不同。大批大量生产应尽可能采用高效率的设备和工艺方法,以提高生产率;单件小批生产应采用通用设备和工艺装备,以降低生产成本。数控机床不仅具有高效率生产的特点,更具有生产结构复杂、精度要求较高零件的能力,因此,数控机床能灵活适应单件生产和大量生产。

2.生产纲领

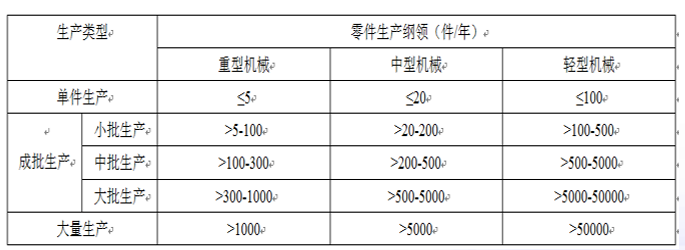

产品的年生产纲领就是产品的年生产量。生产类型和生产纲领的关系如表1-3所示。

二、数控车削加工文件的编制

数控车削加工工艺的制定

(1)零件图样分析 零件图分析是制定数控车削工艺的首要工作,主要包括以下内容。

1) 尺寸标注应适应数控车床加工的特点。零件图上尺寸标注应以同一 基准标注尺寸或直接给出坐标尺寸,这种标注方法既便于编程,又有利于设 计基准、工艺基准、测量基准和编程原点的统一。

2) 轮廓几何要素应完整、准确。在手工编程时,要计算每个节点坐标; 在自动编程时,要对构成零件轮廓的所有几何元素进行定义。因此在分析零 件图时,要分析几何元素的给定条件是否充分。

3) 正确分析精度及技术要求。对被加工零件的精度及技术要求进行分 析,是零件工艺性分析的重要内容,分析的主要内容如下:

a. 分析精度及各项技术要求是否齐全、是否合理。

b. 分析本工序的数控车削加工精度能否达到图样要求,若达不到,需 采取其他措施(如磨削)弥补时,则应给后续工序留有余量。

c. 找出图样上有位置精度要求的表面,这些表面应在一次安装下完成。

d. 对表面粗糙度要求较高的表面,应确定用恒线速切削。

4) 结构工艺的合理性分析。零件的结构工艺性是指零件对加工方法的 适应性,即所设计的零件结构应便于加工成形。在数控车床上加工零件时, 应根据数控车削的特点,认真审视零件结构的合理性。 (2)工序的划分

1)按安装次数划分。

对于加工内容较少的零件,加工完后就能达到待检 状态,可以一次安装、加工作为一道工序。

2)按刀具划分。

有些零件虽然能在一次安装中加工出很多待加工表面, 但考虑到程序太长,会受到某些限制,如控制系统的限制(主要是内存容量), 机床连续工作时间的限制(如一道工序在一个工作班内不能结束)等,可以 同一把刀具加工的内容划分工序。

3)按加工部位划分。对于加工内容很多的工件,可按其结构特点将加工 部位分成几个部分,如内腔、外形、曲面或平面,并将每一部分的加工作为 一道工序。

4)按粗、精加工划分。对于经加工后易发生变形的工件,由于对粗加工 后可能发生的变形需要进行校形,故一般来说,凡要进行粗、精加工的过程, 都要将工序分开。

(3)工序顺序的安排

1)基面先行。

先加工定位基准面,减少后面工序的装夹误差。如轴类 零件,先加工中心孔,再以中心孔为精基准加工外圆表面和端面。

2)先粗后精。

先对各表面进行粗加工,然后再进行半精加工和精加工, 逐步提高加工精度。

3)先近后远。

离对刀点近的部位先加工,离对刀点远的部位后加工, 以便缩短刀具移动距离,减少空行程时间。同时有利于保持工件的刚性,改 善切削条件。

4)内外交叉。

先进行内、外表面的粗加工,后进行内、外表面的精加 工。不能加工完内(或外)表面后,再加工外(或内)表面。

(4)进给路线的确定 进给路线是刀具在加工过程中相对于工件的运动轨迹,也称走刀路线。 它既包括切削加工的路线,又包括刀具切入、切出的空行程。不但包括了工 步的内容,也反映出工步的顺序,是编写程序的依据之一。因此,以图形的 方式表示进给路线图,可为编程带来很大方便。

1)粗加工进给路线的确定

a. 矩形循环进给路线。利用数控系统的矩形循环功能,确定矩形循环进 给路线。这种进给路线刀具切削时间最短,刀具损耗最小,为常用的粗加工 时进给路线。

b. 三角形循环进给路线。利用数控系统的三角形循环功能,确定三角形 循环进给路线。

c. 沿工件轮廓循环进给路线。利用数控系统的复合循环功能,确定沿工 件轮廓循环进给路线。这种进给路线刀具切削总行程最长,一般只适用于单 件小批量生产。

d. 阶梯切削路线。当零件毛坯的切削余量较大时,可采用阶梯切削进给 路线。

2)精加工进给路线的确定

a. 各部位精度要求一致的进给路线。在多刀进行精加工时,最后一刀要 连续加工,并且要合理确定进、退刀位置,尽量不要在光滑连接的轮廓上安 排切入和切出或换刀及停顿,以免因切削力变化造成弹性变形,产生表面划 伤、形状突变或滞留刀痕等缺陷。

b. 各部位精度要求不一致的进给路线。当各部位精度要求相差不大时, 要以精度高的部位为准,连续加工所有部位;当各部位精度要求相差很大时, 可将精度相近的部位安排在同一进给路线,并且先加工精度低的部位,再加 工精度高的部位。

c. 切入、切出及接刀点位置的选择。应选在工件上有空刀槽或表面间有 拐点、转角的位置,不应选在曲线相切或光滑连接的部位。

(5)切削用量的选择

切削用量的选择原则是:粗车时,首先考虑选择尽可能的背吃刀量 ap, 其次选择较大的进给速度 F,最后确定一个合适的切削速度υc。增大背吃刀 量 ap 可使走刀次数减少,增大进给速度 F 有利于断屑。精车时,加工精度 和表面粗糙度要求较高,加工余量不大且较均匀,选择切削用量时应着重考 虑如何保证加工质量,并在此基础上尽量提高生产率。因此,精车时应选用 较小(但不能太小)的背吃刀量 ap和进给速度 F,并选用性能高的刀具材料 小 结 和合理的几何参数,以尽可能提高切削速度υc。 2.数控车削工艺文件

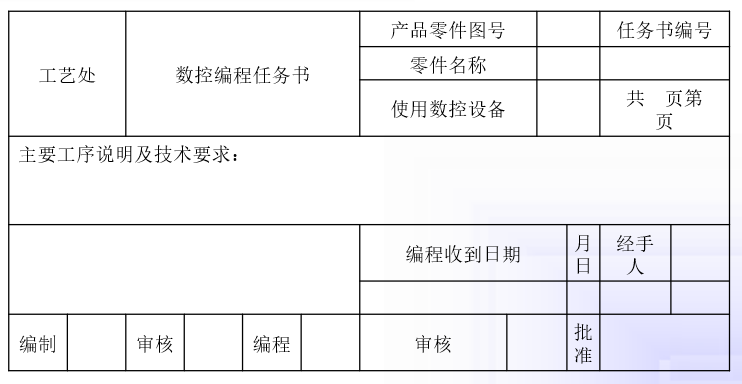

(1)数控编程任务书

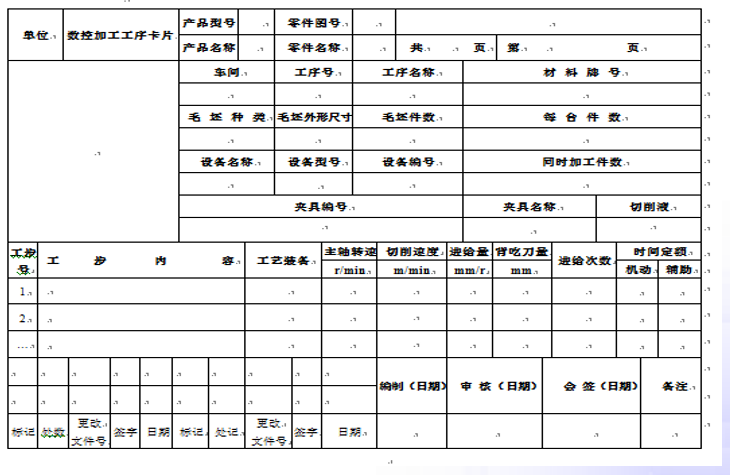

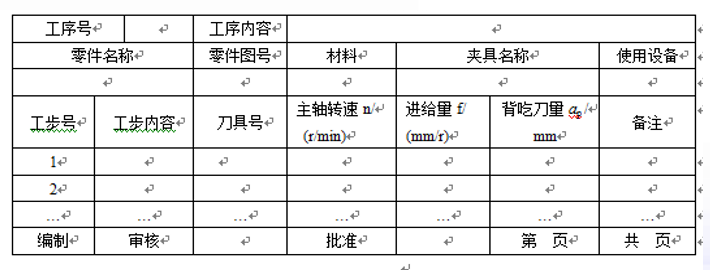

(2)数控加工工序卡

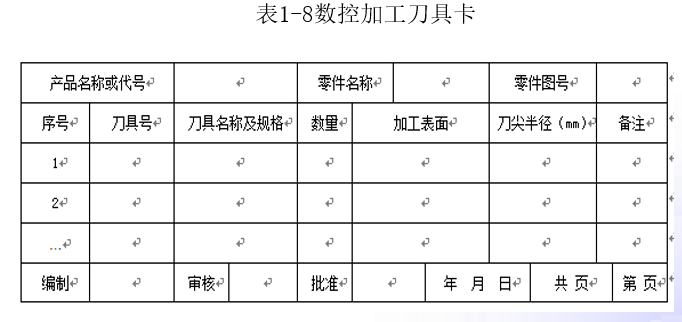

(3)数控加工刀具卡