-

1 机床知识讲解

-

2 机床控制面板介绍

-

3 FANUC 0i&nbs...

一、数控车削认知

1.数控车床的用途

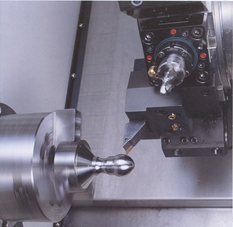

其加工工艺类型主要包括车外圆、车端面、车锥面、车成形面、钻孔、 镗孔、铰孔、切槽、车螺纹、滚花等。

2.数控车床的主要加工对象

(1)精度要求高的零件

(2)表面轮廓形状复杂的零件

(3)带一些特殊类型螺纹的零件

3.数控车床的分类

(1)按车床主轴位置分类

1)立式数控车床 其主轴垂直于水平面。主要用于加工径向尺寸大、轴 向尺寸相对较小的大型复杂零件。

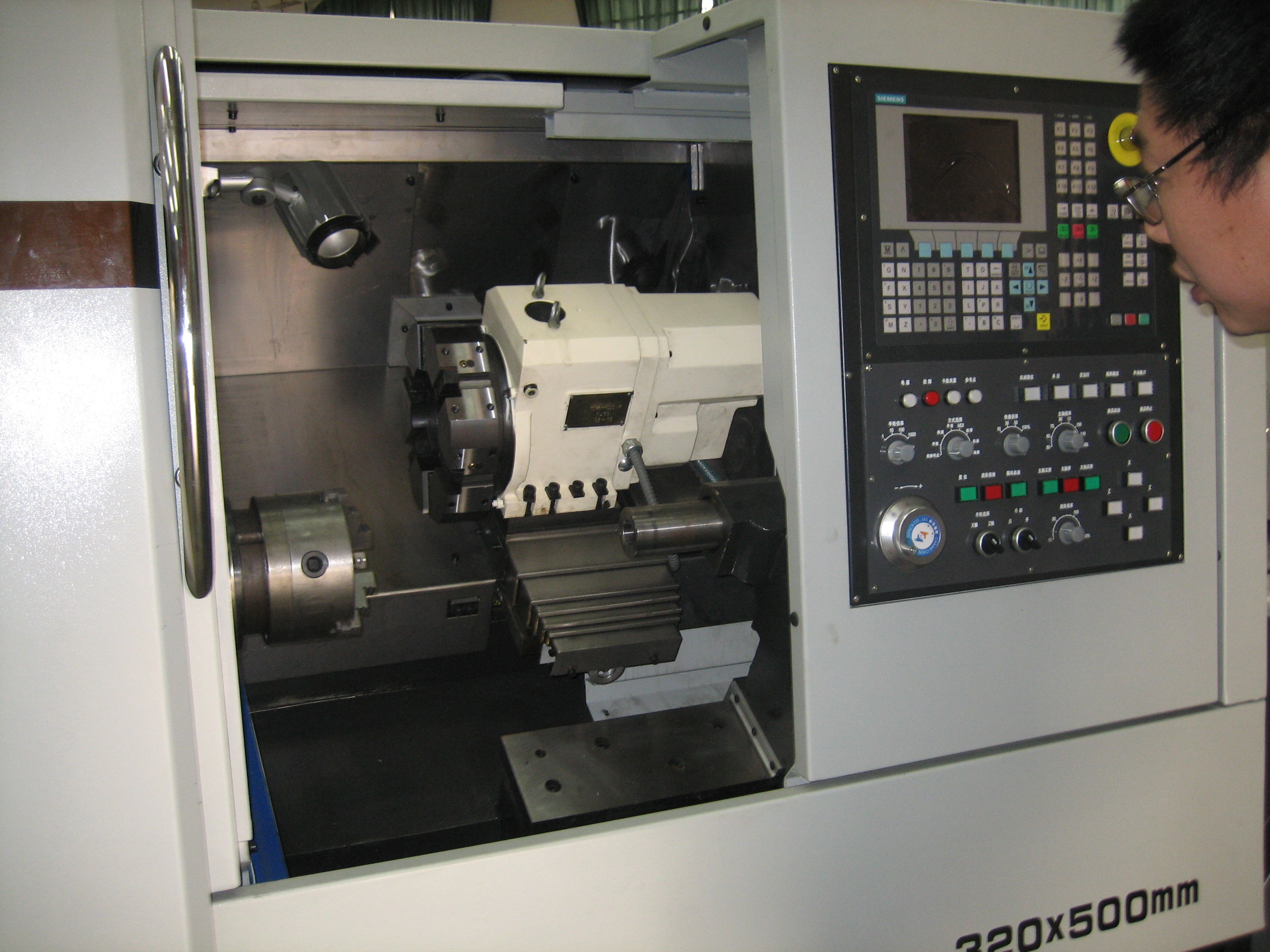

2)卧式数控车床 其主轴轴线处于水平位置,它的床身和导轨有多种布 局形式,是目前应用最广泛的数控车床。

(2)按车床功能分类

1)简易数控车床

2)经济型数控车床

3)全功能型数控车床

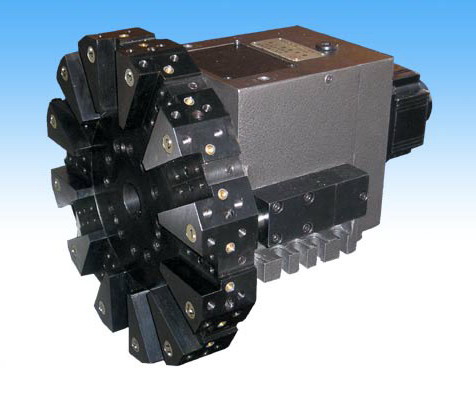

4)车削中心 车削中心以全功能型数控车床为主体,并配置刀库和换 刀机构手。

(3)按控制系统分类

1)FANUC系统

2)广数系统

3)华中数控系统

4)新代系统 (中国台湾) 融入思政点

5)宝元系统 (中国台湾)

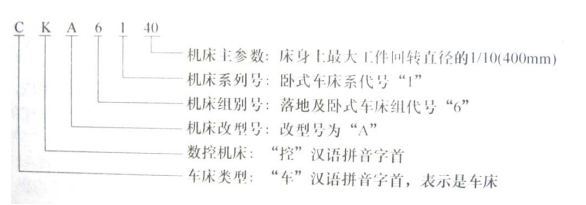

4.数控车床的结构及型号

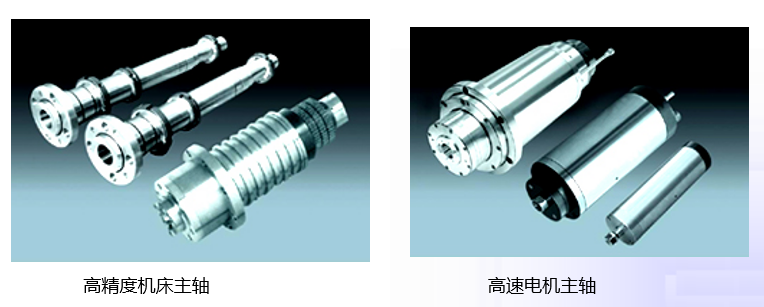

数控车床与普通车床相比较,其结构仍然由床身、 主轴箱、 进给传动 系统、 刀架以及液压、 冷却、 润滑系统等部分组成, 只是数控车床的进 给系统与普通车床有着本质上的差别。数控车床进给系统大为简化,仅保留 了由伺服电动机控制的纵向、横向进给滚珠螺旋传动机构。数控车床的主轴 脉冲发生器发出脉冲信号给数控装置控制长丝杠,使长丝杠与主轴转速成一 定比例的频率运行,以加工出符合螺距的螺纹。

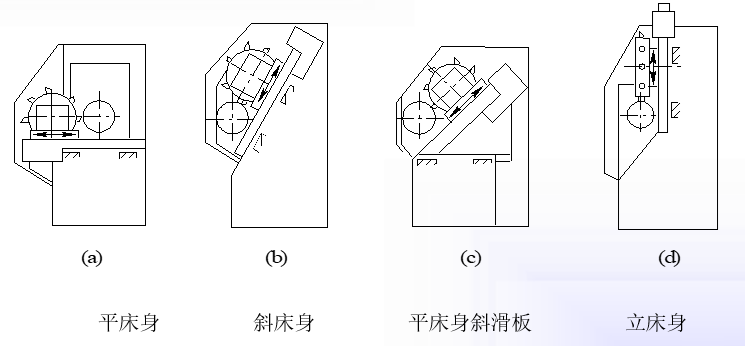

5.数控车床的布局

(1)床身和导轨的布局 主要有平床身(a)、斜床身(b)、平床身斜滑板(c)及立床身(d)等。

(a)

(b)

(2)刀架的布局 数控车床配置自动换刀的四刀位回转刀架或多刀位转塔刀架。

二、车床坐标系

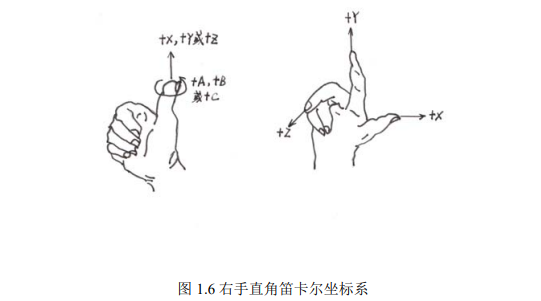

目前我国执行的行业数控标准《数控机床—坐标和运动方向的命名》 JB/T3051—1999 与国际标准 ISO841 等效。标准坐标系采用右手笛卡尔坐标 系,如图 1.6 所示。

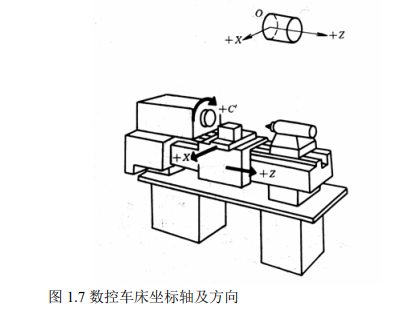

1. 车床坐标轴

标准规定:平行于车床主轴(传递切削力)的刀具运动坐标轴为 Z 轴, 且取刀具远离工件方向为+Z 方向;X 轴垂直于 Z 轴且平行于工件的装夹面, 取刀具远离工件的方向为+X 方向,如图 1.7 所示。

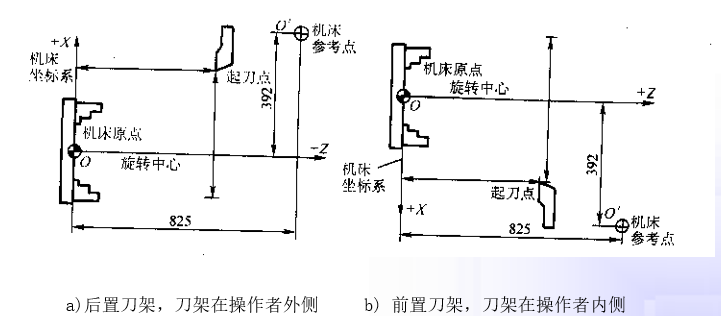

2.机床坐标系和机床原点

机床坐标系是机床固有的坐标系,机床坐标系的原点称为机床原点或机 床零点。在机床经过设计、制造和调整后,这个原点便被确定下来,它是机 床上固定的一个点。数控车床一般将机床原点定义在卡盘后端面与主轴旋转 中心的交点上。

3.机床参考点

数控装置通电时并不知道机床零点位置,为了正确地在机床工作时建立 机床坐标系,通常在每个坐标轴的移动范围内(一般在 X 轴和 Z 轴的正向 最大行程处)设置一个机床参考点(测量起点)。机床参考点可以与机床零 点重合,也可以不重合。机床回到了参考点位置,CNC 就建立起了机床坐标 系。

通常在以下三种情况下,数控系统会失去对机床参考点的记忆,必须进 行返回机床参考点的操作:

(1)机床超程报警信号解除后。

(2)机床关机以后重新接通电源开关时。

(3)机床解除急停状态后。

注意:现代很多数控系统拥有绝对坐标保持装置,一般情况下哦都不需要回参考点。

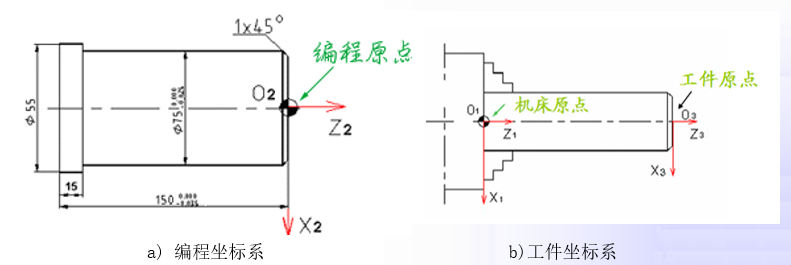

4.编程坐标系和工件坐标系

编程坐标系是编程人员根据零件图样及加工工艺等建立的坐标系,数控 程序中的坐标值均以此坐标系为依据。编程坐标系中各轴的方向应该与所使 用的数控机床相应的机床坐标轴方向一致,一旦确定也就确定了数控加工时 零件的安装方向。编程原点应尽量选择在零件的设计基准或工艺基准上。编 程坐标系也称工件坐标系,实际上工件原点是指零件被装夹好后,相应的编 程原点在机床坐标系中的位置。编程人员在编制程序时,只要根据零件图样 就可以选定编程原点、建立编程坐标系、计算坐标数值,而不必考虑工件毛 坯装夹的实际位置。对于加工人员来说,则应在装夹工件、调试程序时,通 过对刀将编程原点转换为工件原点,并确定工件原点的位置,在数控系统中 给予设定。

三、车刀的选用

1.车刀分类

(1)车刀按刀刃形状一般分为三类,即:尖形车刀、圆弧形车刀和成 型车刀。

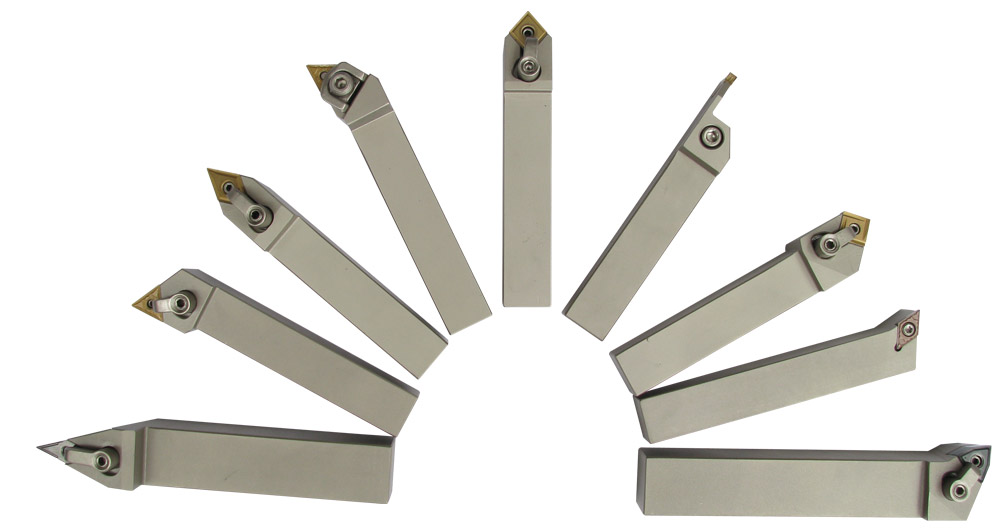

(2)车刀按结构分有整体式、焊接式、机夹式和可转位式四种类型。

(3)车刀按特征可分为:外圆车刀、切槽刀、镗孔刀、螺纹刀、麻花 钻等。

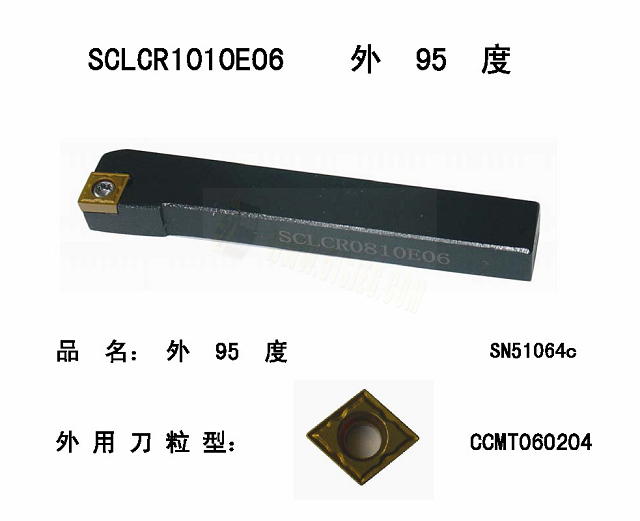

2.车刀的选用

数控车床上车刀的选用与普通车削用的刀具基本相同,需遵循效率原则 和精度原则。此外,在数控车床上应尽可能多地使用可转位机夹车刀。

四、夹具及工件的装夹

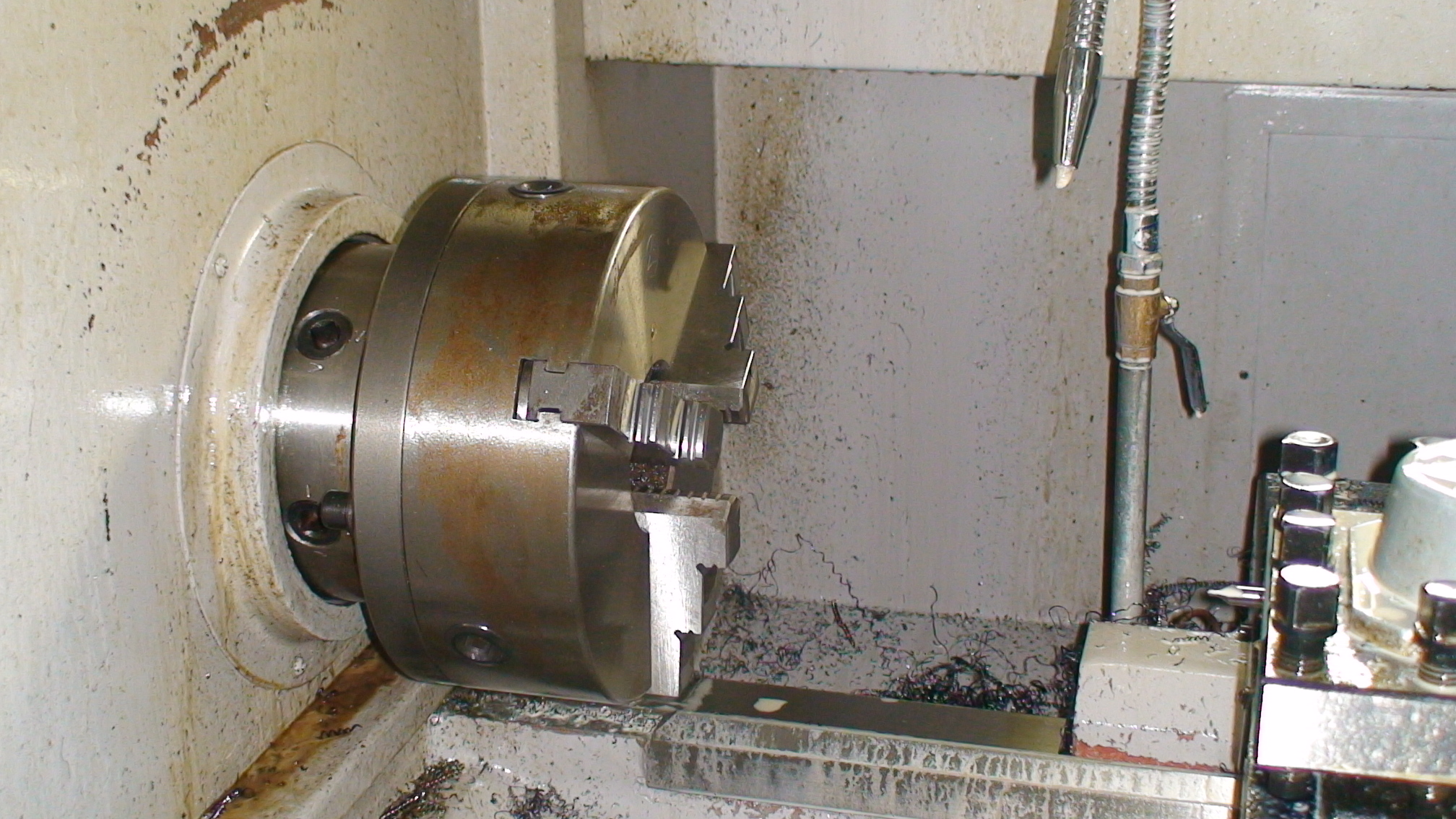

1.三爪自定心卡盘装夹工件。这种方法装夹工件方便、省时,自动定 心好,但夹紧力较小。三爪自定心卡盘可装成正爪或反爪两种形式。

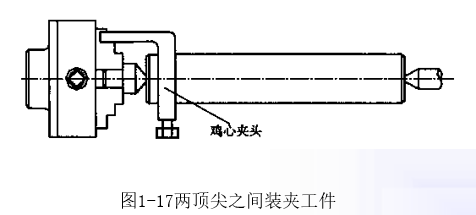

2.两顶尖之间装夹工件。这种方法装夹工件不需找正,每次装夹的精 度高。适用于长度尺寸较大或加工工序较多的轴类工件装夹。

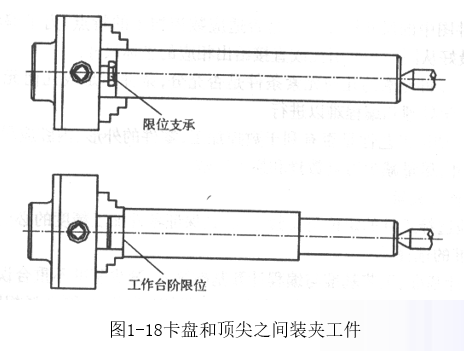

3.卡盘和顶尖之间装夹工件。这种方法装夹工件刚性好,轴向定位准确, 能承受较大的轴向切削力,比较安全。适用于车削质量较大的工件,一般在 卡盘内装一限位支承或利用工件台阶限位,防止工件由于切削力的作用而产 生轴向位移。

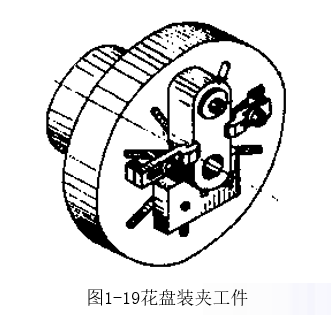

4.花盘装夹工件。当加工表面的回转轴线与基准垂直时,外形复杂的零 件可以装夹在花盘上加工。