-

1 授课内容

-

2 巩固练习

-

3 知识回顾与问题思考

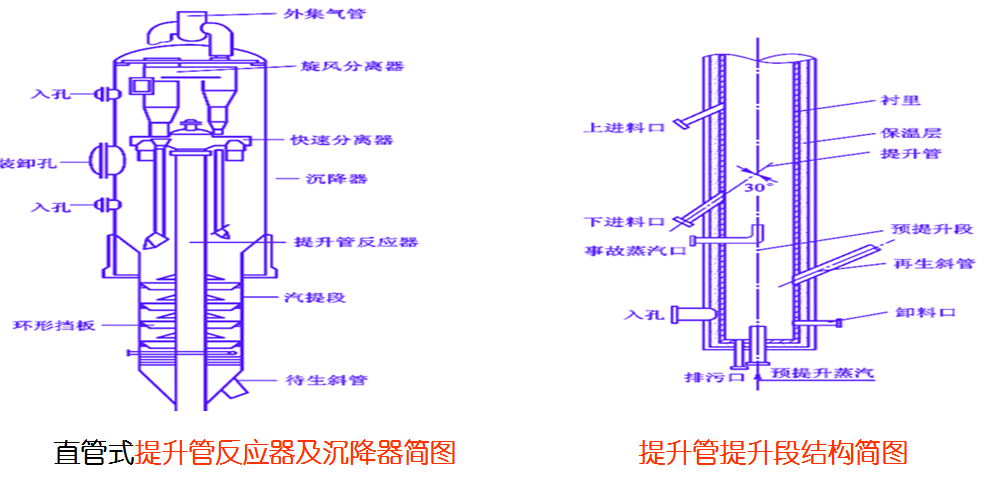

三器:提升管反应器、沉降器、再生器

提升管反应器(反应场所,关键设备):

提升管反应器(看动画)

1. 是一根长30~40m的管道,介质是油气和催化剂。下端油气速度7~8m/s,出口油气速度为13~20m/s。

2. 操作温度:470~510℃;油气停留时间:3~4S。

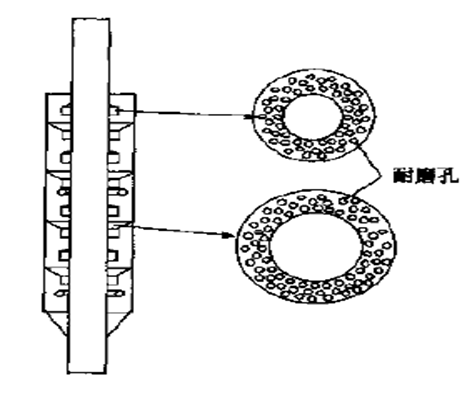

3. 管内设有100~125mm厚的隔热耐磨衬里,主要为了避免设备内壁受高流速催化剂冲蚀和减少热量损失。伸到汽提段、沉降器内的部分只设耐磨衬里。

4. 提升管的上端出口处设有使催化剂与油气快速分离的机构。

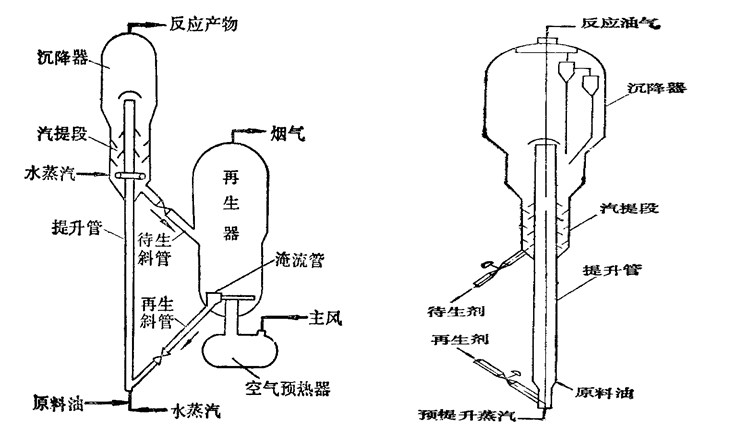

高低并列式

同轴式

预提升段:进料口以下的一段。

预提升:由提升管底部吹入水蒸气(称预提升蒸汽),使出再生斜管的再生催化剂加速,以保证催化剂与原料油相遇时均匀接触。

沉降器:用碳钢焊制成的圆筒形设备,上段为沉降段,下段是汽提段。

沉降器(看动画):

作用:使来自提升管的油气和催化剂分离,油气经旋风分离器分出所夹带的催化剂后经集气室去分馏系统;由提升管快速分离器出来的催化剂靠重力在沉降器中向下沉降落入汽提段。

汽提的目的:将待生催化剂携带的油气汽提出来,返回沉降段,增加产品收率,减小再生器烧焦负荷。

催化剂携带的油气分两部分:

1. 颗粒间的油气;

2. 颗粒内孔道中的油气。

方法:在反应器沉降器下段设汽提段,通入适量的过热水蒸气,与催化剂逆流接触,将催化剂携带的油气置换出来,并返回沉降段,以便减少油气损失和减小再生器的负荷。

一般汽提效率为90~ 95%,未被汽提出来的油气被带入再生器烧掉,这部分油气称为“可汽提炭”。

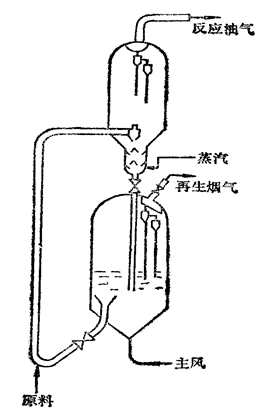

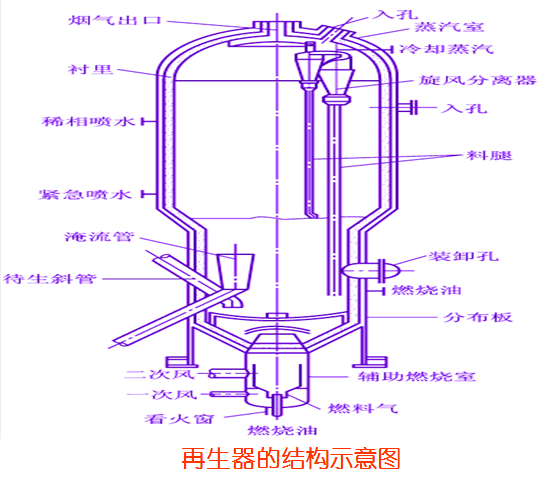

作用:烧去催化剂上的焦炭以恢复其活性,为催化剂再生提供场所和条件。同时也提供裂化反应所需的热量。

再生器

再生用空气由主风机供给,空气通过再生器下面的辅助燃烧室及分布管进入流化床层。再生后的催化剂(称再生催化剂)落入淹流管,经再生斜管送回反应器循环使用。是决定整个装置处理能力的关键设备。

组成:筒体和内部构件。

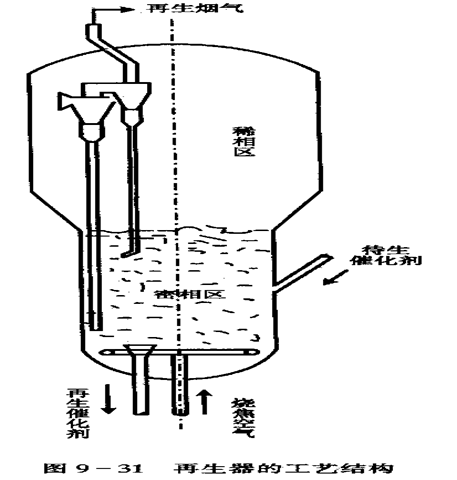

1.筒体:上部为稀相段,下部为密相段,中间变径处叫过渡段。

①密相段:待生催化剂进行硫化和再生反应的主要场所。在空气(主风)作用下,待生催化剂在此形成密相硫化床层,气体线速度一般为0.6~1.0m/s。

②稀相段:实际上是催化剂的沉降段。为使催化剂易于沉降,气体线速度要求不大于0.6~0.7m/s,因此稀相段的直径通常大于密相段直径。

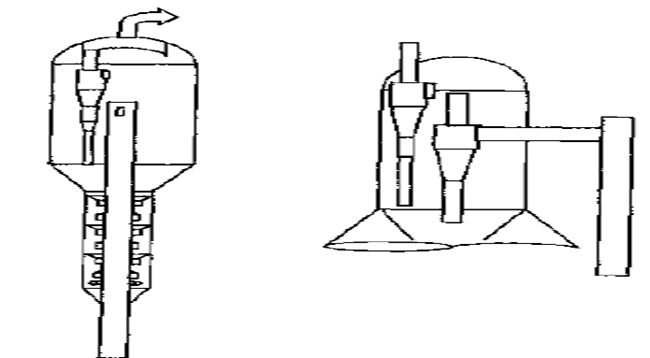

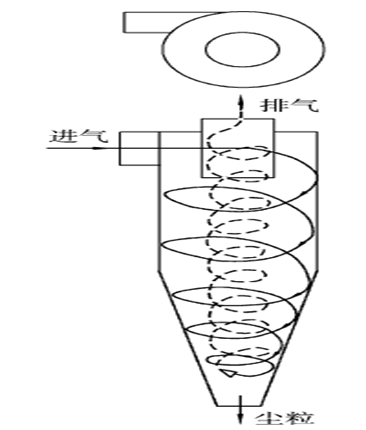

2.旋风分离器:气固分离并回收催化剂的设备。使催化剂与油气快速分离以及抑制反应气-固快速分离的继续进行。

动画:旋风分离器

快速分离机构形式比较简单的有伞帽形、T字形的构件,用得比较多的是初级旋风分离器。它的操作状况好坏直接影响催化剂耗量的大小。

4. 主风分布管:再生器的空气分配器,作用是使进入再生器的空气均匀分布,防止气流趋向中心部位,以形成良好的硫化状态,保证气固相均匀接触,强化再生反应。

5. 辅助燃烧室:一种特殊形式的加热炉,设在再生器下面(可与再生器连为一体,也可分开设置),其作用是开工时可用以加热主风使再生器升温,紧急停工时维持一定的降温速度,正常生产时只作为主风的通道。

辅助燃烧室动画: