-

1 授课内容

-

2 巩固练习

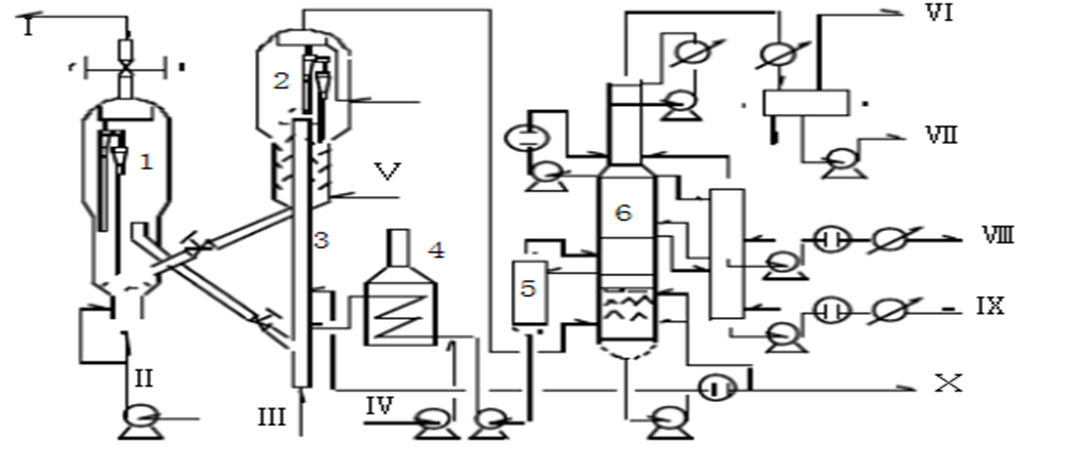

催化裂化装置:—固定床、移动床、流化床、提升管

提升管式催化裂化装置组成:

反应-再生系统、

分馏系统、

吸收-稳定系统、

再生烟气能量回收系统

催化裂化系统的装置组成

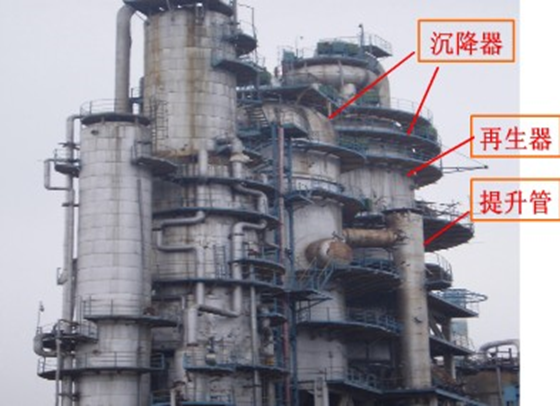

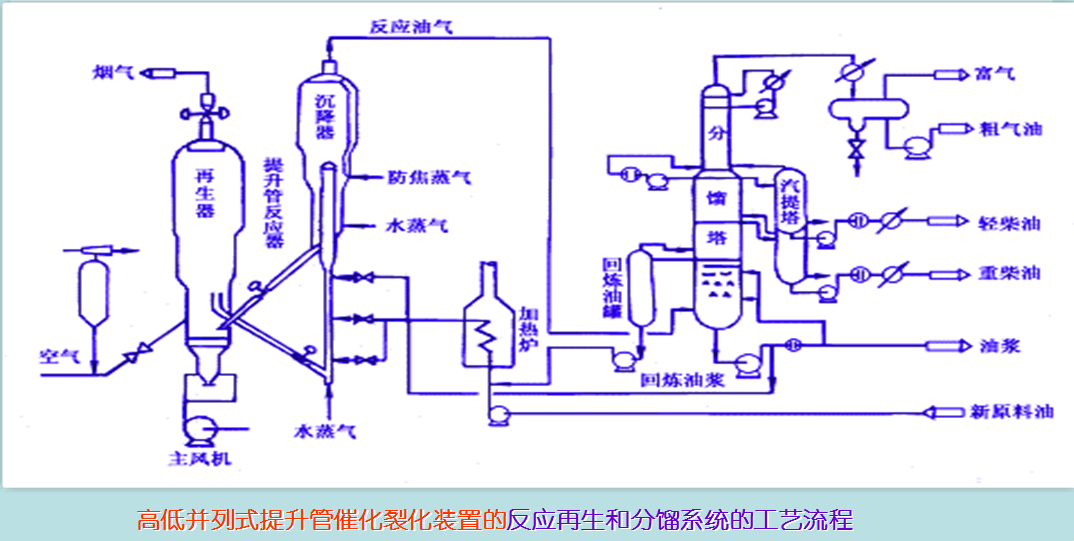

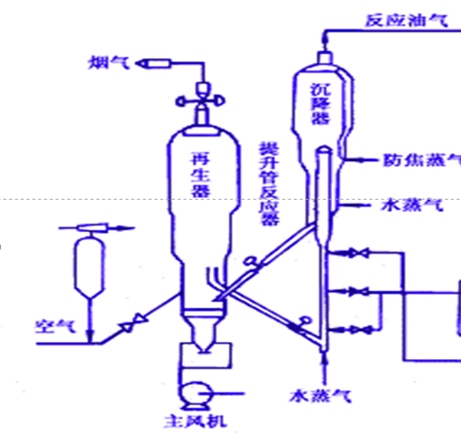

反应-再生系统

催化裂化反应再生系统流程(看动画)

新鲜原料油经换热后与回炼油浆混合,经加热炉加热至300-380℃后至提升管反应器下部的喷嘴;

原料油由蒸气雾化并喷入提升管内,在其中与来自再生器的高温催化剂(650-700℃)接触,汽化并进行反应;

油气在提升管内的停留时间很短,一般只有几秒钟。反应产物经旋风分离器分离出夹带的催化剂后离开沉降器去分馏塔。

积有焦炭的催化剂(称待生催化剂)由沉降器落入下面的汽提段。汽提段内装有多层人字形挡板并在底部通入过热水蒸气,待生催化剂上吸附的油气和颗粒之间的空间内的油气被水蒸气置换出而返回上部。经汽提后的待生催化剂通过待生斜管进人再生器。

思考:装置应设至少三个催化剂储罐,为什么?用途分别是什么?

解析:1.加料用的新鲜催化剂储罐;

2.供卸料用的热平衡催化剂储罐;

3. 废催化剂储罐

原因:在生产过程中,催化剂会有损失及失活,为了维持系统内的催化剂的藏量和活性,需要定期地或经常地向系统补充或置换新鲜催化剂。

控制手段:

1. 由吸收稳定系统的气压机入口压力调节汽轮机转速控制富气流量,以维持沉降器顶部压力恒定。

2. 以两器压差(通常为0.02~0.04MPa)作为调节信号,由双动滑阀控制再生器顶部压力。

3. 由提升管反应器出口温度控制再生滑阀开度来调节催化剂循环量;根据系统压力平衡要求由待生滑阀开度控制汽提段料位高度。

4. 根据再生器稀密相温差调节主风放空量(称为微调放空),以控制烟气中的氧含量(通常要求小于0.5%),防止发生二次燃烧。

一套比较复杂的自保系统主要有:

①反应温度低自保;②主风机出口低流量自保;

③主风机停机自保;④两器差压自保;⑤双动滑阀安全自停保护等。

自保系统的作用:当发生流化失常时能立即自动采取某些措施以免发生事故。

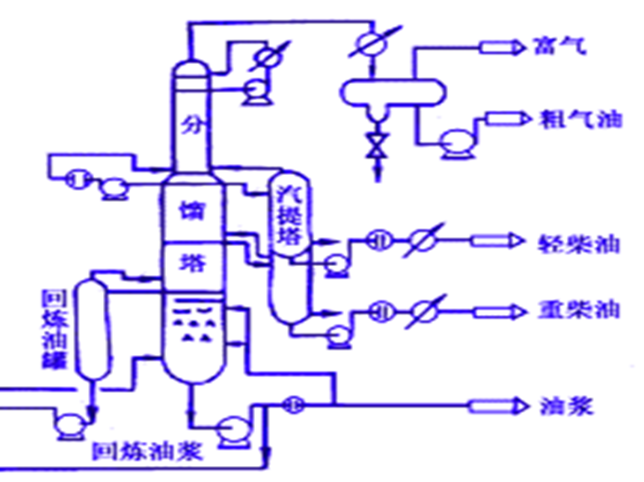

分馏系统

主要任务:把沉降器顶的高温反应油气按沸点范围分割成富气、汽油、轻柴油、重柴油、回炼油和油浆。

1. 富气、粗汽油:去吸收稳定系统。

2. 轻柴油、重柴油:经汽提、换热、冷却出装置。轻柴油部分冷却后送至再吸收塔做吸收剂吸收C3、C4组分后返回分馏塔

3. 回炼油:返回提升管反应器回炼。

4. 回炼油浆:一部分回炼,一部分回流。

与一般分馏塔相比,催化分馏塔有以下特点:

⑴过热油气进料。分馏塔的进料是由沉降器来的过热油气,必先将其冷至饱和并洗去夹带的催化剂,以免堵塞塔盘,措施:设脱过热段,人字挡板,除去粉尘和脱过热。

⑵ 设置4个循环回流分段取热。因全塔剩余热量多(由高温油气带入),催化裂化产品的分馏精确度要求也不高。

⑶ 塔顶采用循环回流,而不用冷回流。

原因:1 油气含有大量惰性气体和不凝气,冷回流会影响传热效果或加大塔顶冷凝器的负荷;2 循环回流减少塔顶流出的油气量,降低气压机的动力消耗;3 回收部分热量

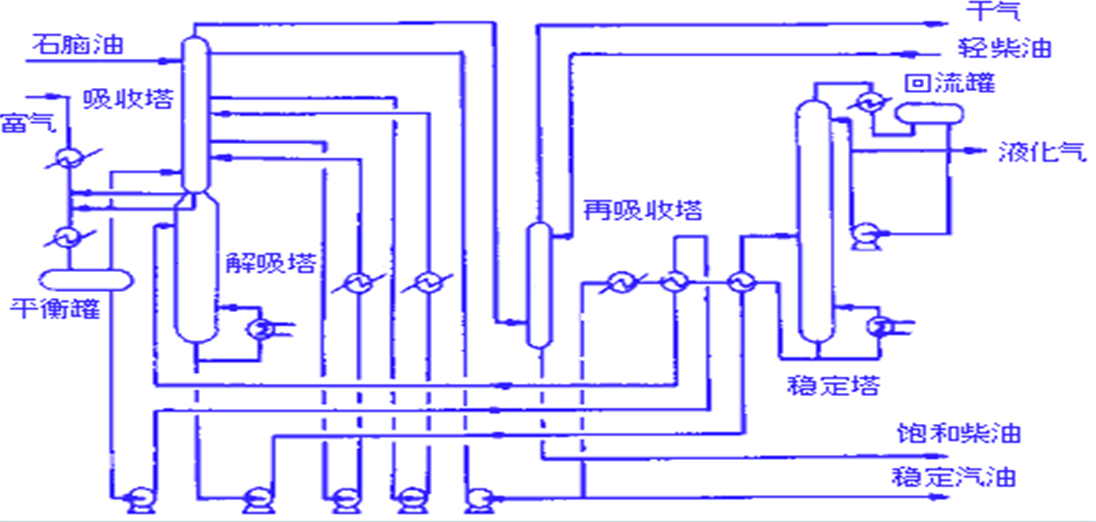

吸收稳定系统

目的:将来自分馏部分的催化富气中C2以下组分(干气)与C3、C4组分(液化气)分离以便分别利用,同时将混入汽油中的少量气体烃分出,以降低汽油的蒸气压,保证符合商品规格。

组成:吸收塔、再吸收塔、解吸塔及稳定塔

吸收稳定系统工艺流程

吸收塔:用粗汽油或稳定汽油吸收富气中的>=C3组分(也吸收少量C2)。

再吸收塔:用轻柴油吸收干气中携带的少量汽油。

解吸塔:通过加热将富吸收油中的C2解吸出来,由塔顶引出进入中间平衡罐,塔底为脱乙烷汽油被送至稳定塔。

稳定塔:从汽油中分离C3、C4等轻烃,在塔顶得到液化石油气,塔底得到合格的汽油——稳定汽油。

吸收解吸系统的两种流程

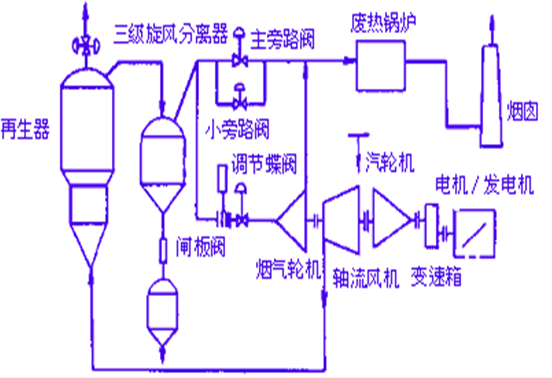

烟气能量回收系统

目的:最大限度地回收能量,降低装置能耗。

再生烟气:经再生器稀相段进入旋风分离器,经三级旋风分离器分出携带的大部分催化剂后,烟气通过集气室和双动滑阀排入烟囱(或去能量回收系统)回收的催化剂经旋风分离器的料腿返回床层。

烟气轮机动力回收系统的典型工艺流程