-

1 授课内容

-

2 巩固练习

评定催化剂性能的重要指标如下

活性:指催化剂促进化学反应进行的能力。活性的大小与化学组成、制备方法、物理性质等有关。

a: D(产物)+L(蒸馏损失)活性法:以待定催化剂和标准原料在标准裂化条件下进行化学反应,以反应所得干点小于204℃的汽油加上蒸馏损失占原料油的质量分数来比表示。

b: KOH指数法:用KOH溶液滴定。每克催化剂所需KOH毫克分子数叫做KOH指数,然后由经验图表查得相应催化剂的活性。

催化剂的活性分类

1.微反活性:由于分子筛催化剂活性高,反应时间短,催化剂用量少,采用微反活性测定法所测定的活性即是。

2.平衡活性

a.新鲜催化剂使用后活性开始下降很快,以后缓慢下降。

b.过程损失,要及时补充新鲜催化剂。实际生产中,催化剂活性保持在一个稳定的水平上,此时的活性叫“平衡活性”。

平衡活性低于新鲜催化剂的活性。

选择性:将进料转化为目的产物的能力。

表示法:a)目的产物的产率/转化率

b)目的产物产率/非目的产物

选择性顺序:分子筛>硅酸铝 Y型分子筛>X型分子筛。

催化剂不仅要求活性,还要求选择性。

思考:活性与选择性关系?

解析:活性高不一定选择性好。

稳定性:催化剂在使用过程中保持其活性和选择性的性能。

催化剂长期在苛刻的工作条件(高温、水蒸气作用)下,使催化剂的孔径扩大、比表面积减小,活性下降,这种现象称“老化”。

影响因素:

1.高温和水蒸气(活性下降,选择性无明显变化)

2.重金属及含硫、含氮化合物(活性下降,选择性下降)

稳定性比较:Y型分子筛>X型分子筛>高铝>低铝

抗金属污染性能:

原料中的重金属(如铁、镍、铜、钒等)盐类,在催化剂表面上沉积或吸附,会大大降低催化剂的活性和选择性,使汽油产率下降,气体和焦炭升高。重金属污染造成催化剂活性和选择性下降,不能用再生方法恢复,这就叫永久性失活或催化剂中毒。

防止重金属污染途径:

1.控制原料油中重金属含量;2.使用金属钝化剂抑制污染金属活性。

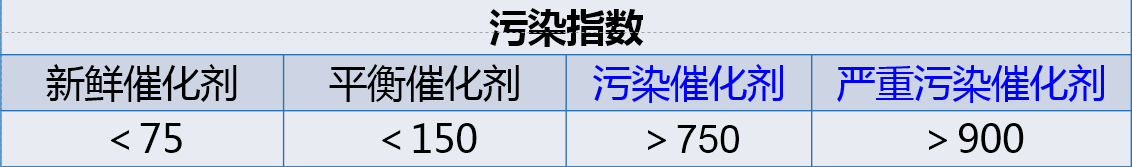

催化剂受重金属污染程度可用污染指数来表示:

污染指数=0.1(CFe+CCu+14CNi+4CV)

式中:CFe、CCu、CNi、4CV—分别为催化剂上铁、镍、铜、钒在催化剂上的含量。

但是分子筛催化剂污染指数达1000以上时,对产品质量,收率尚无多大影响,说明分子筛催化剂可以处理原料范围较宽和性质较差的原料。

硫化性能和抗磨性能

筛分组成:催化剂大小颗粒所占的百分数。催化剂的筛分组成合适,容易流化,反应传热面积大,气流夹带催化剂损耗小。适宜的催化剂筛分组成:20~80µm

<20µm的催化剂在旋风分离器中不易回收;

>80µm的催化剂过多,流化性能变差

0~40µm含量10~15%

40~80µm含量不小于50%

>80µm含量15~20%

抗磨性能:

为了避免催化剂过度粉碎,保证流化质量和减少催化剂损耗,要求催化剂具有一定抗磨性能。

磨损指数:将一定量的微球催化剂放在特定的仪器中,用高速气流冲击4h后,生成的小于15μm细粉的质量占试样中大于15μm催化剂的质量百分数。通常情况,磨损指数不大于2。

密度 :裂化催化剂是微球状多孔物质,其密度有几种不同表示方法

(1)真实密度:颗粒骨架本身具有的密度,即颗粒的质量与骨架实体所占体积之比,又称骨架密度。一般2~2.2g/cm3。

(2)颗粒密度:把微孔体积其在内的单个颗粒密度为0.9~1.2 g/cm3。

(3)堆积密度:催化剂堆积时包括孔体积和颗粒间的空隙体积的密度。为0.5~ 0.8 g/cm3。