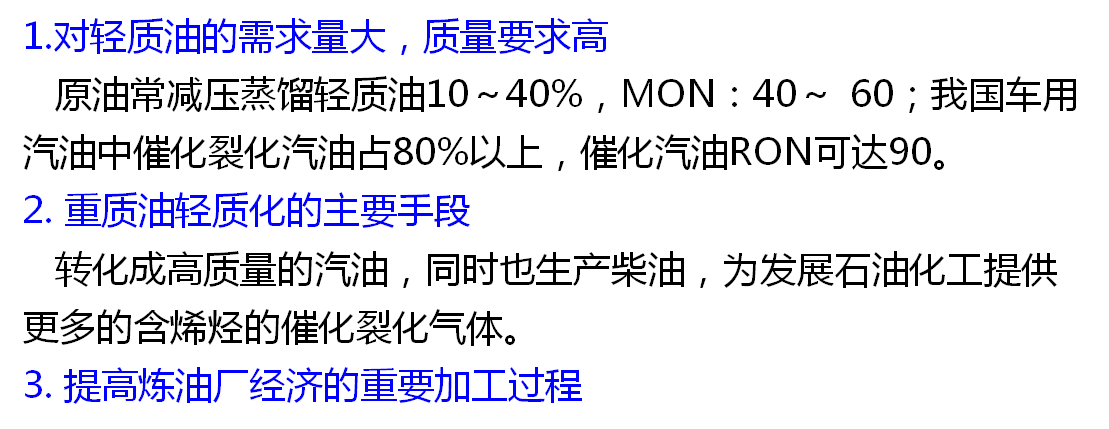

(1)轻质油收率高,可达70﹪~80﹪;

(2)汽油的辛烷值较高,研究法辛烷值可达85以上,汽油的安定性较好;

(3)柴油的十六烷值较低,常需与直馏柴油调和后才能使用,或者经过加氢精制以满足规格要求;

(4)气体产品中,80﹪左右是C3和C4烃类(液化石油气LPG),其中丙烯和丁烯占一半以上。

解放前,基本上没有催化裂化加工过程。

1958年在兰州炼油厂建成了移动床催化裂化装置(但催化剂和设备依赖进口)

1965年5月在抚顺石化公司石油二厂建成了第一套年处理量600Kt的流化催化裂化。

1974年8月在玉门炼油厂首次将并列式装置建成高低并列式提升管催化裂化装置。以后相继在武汉、独山子、乌鲁木齐等建成了高低并列式提升管及同轴式提升管装置。

在催化剂各方面,微球催化剂从无定性硅铝发展到稀土y型分子筛,近年来研制的Hβ型,HZSM-5型和REHY型等分子筛在活性、选择性、抗磨性等方面性能都较好。

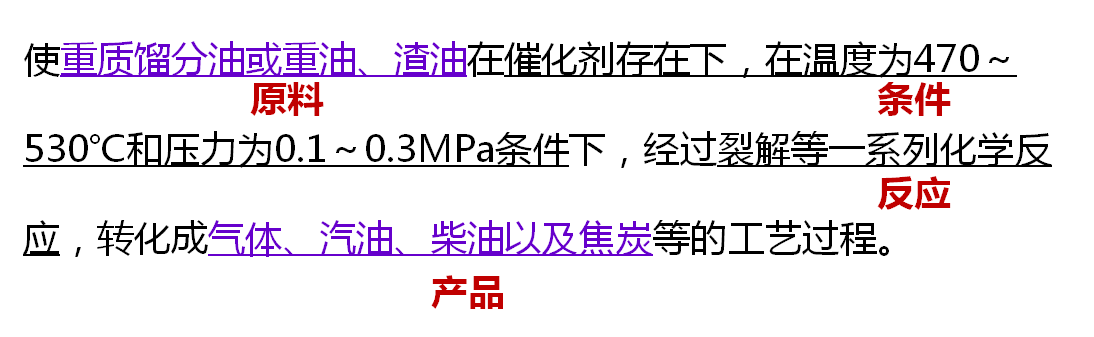

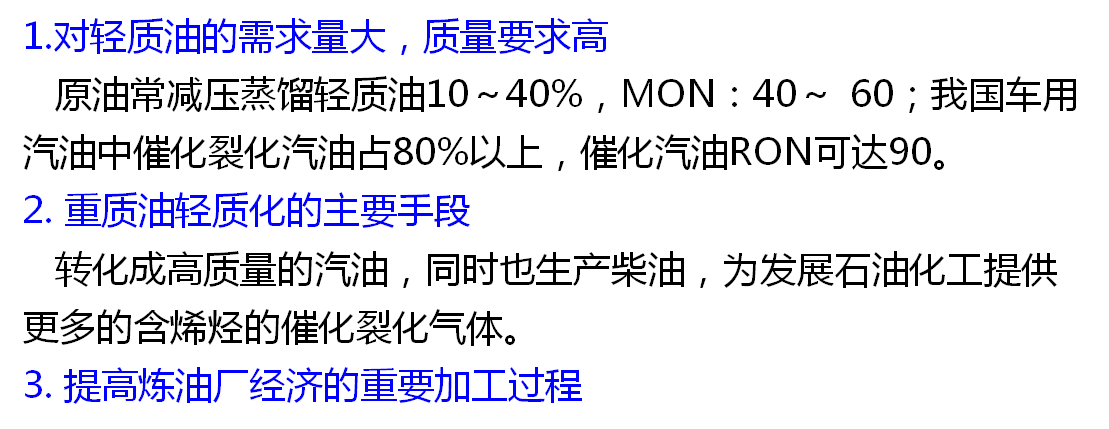

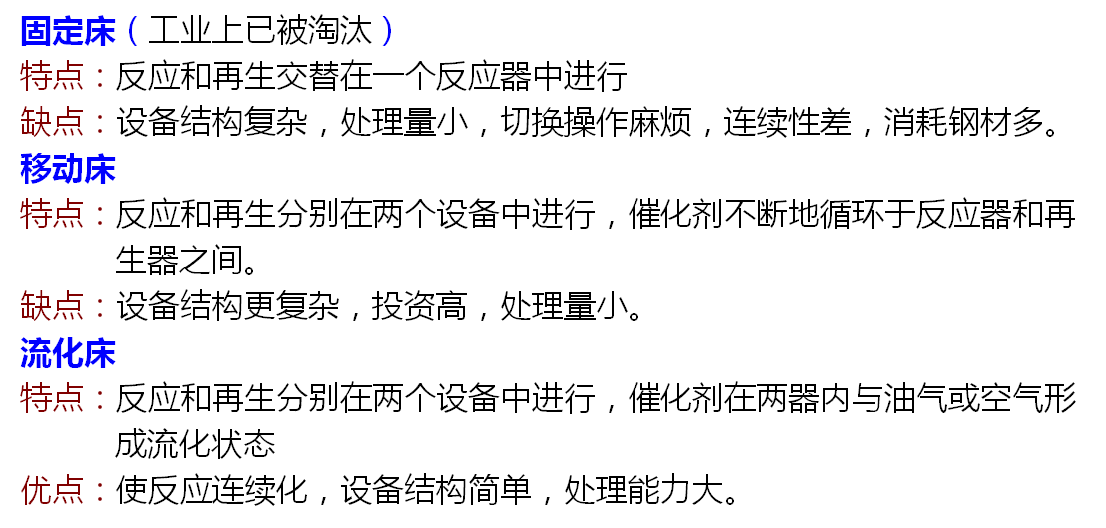

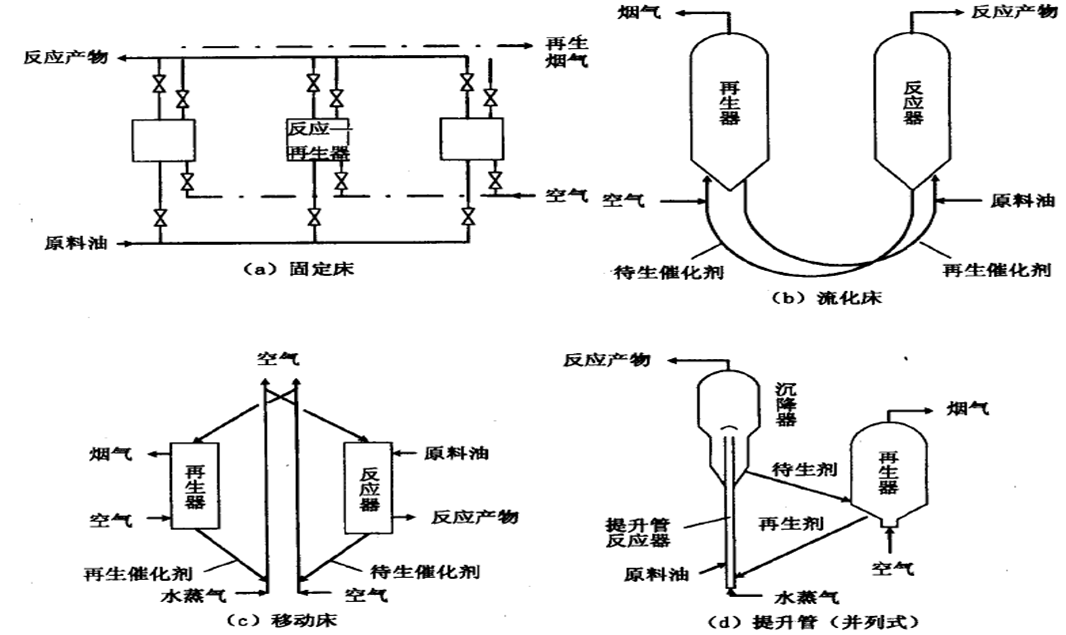

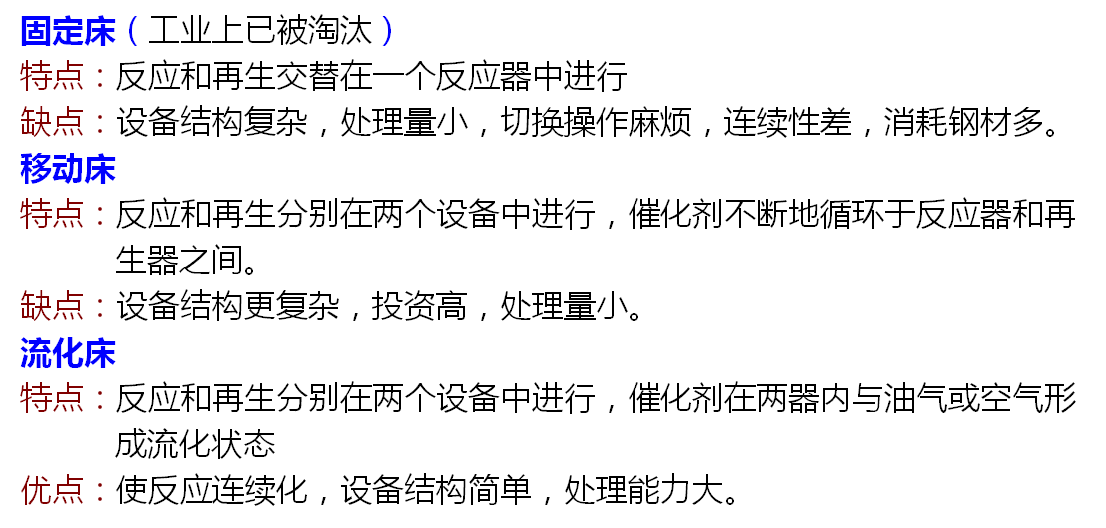

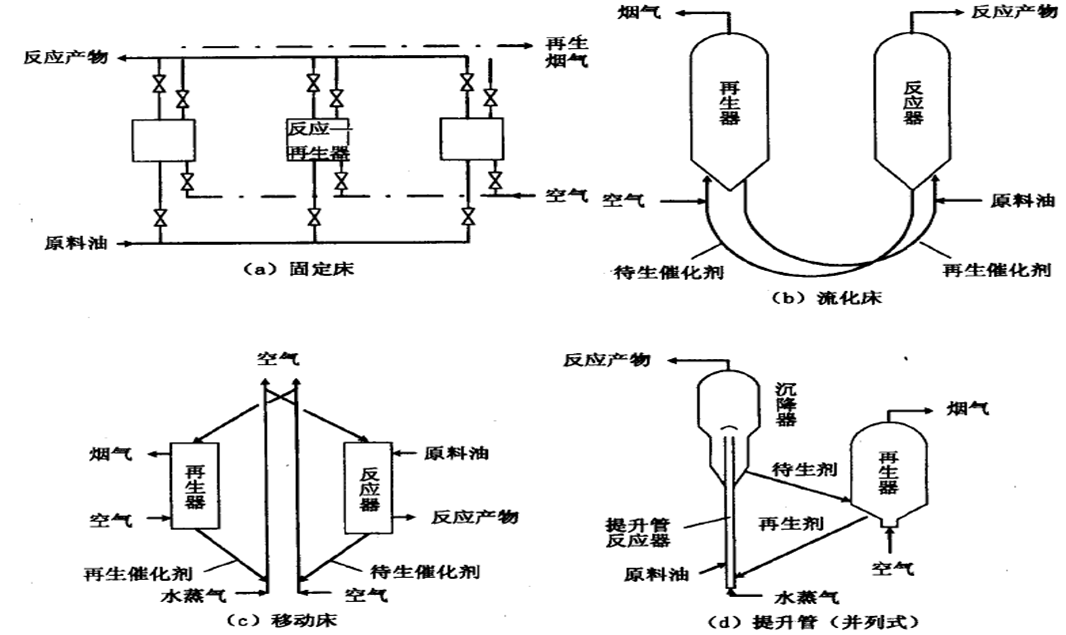

根据反应一再生的基本方式不同,可把现有的工业催化裂化装置区分为三大类:固定床、移动床、流化床。

反应一再生:

催化裂化反应过程中,除生成气体和油外,还生成一部分焦炭。这些焦炭沉积在催化剂表面上,在很短时间内,(几十秒到几分钟),催化剂的活性就由于表面上的积炭增加而大大下降。这时,必须停止反应,继而用空气烧去积炭以恢复催化剂的活性,烧去焦炭的过程称“再生” 。

催化裂化分类

流态化类型:

固定床:固体粒子处于堆紧状态,颗粒静止不动的床层,叫做固定床。床层的压降随流体流速的增加而增加。

移动床:流体和固体颗粒同时进入反应器,他们互相接触,一面进行反应,一面颗粒移动这种反应床层叫做移动床。

流化床:床层颗粒之间脱离接触,颗粒悬浮在流体中,往各个方向运动的床层叫做流化床。床层高度和空隙率随流速增大而增大,但床层压降基本不随流速而变。

优缺点:

u直馏馏分油

u常压渣油

u脱沥青油

u焦化蜡油

u减压渣油等等

2 衡量原料性质的指标

u馏分组成:馏分范围窄好,但实际原料馏分都较宽

u烃类组成:烷烃、环烷烃易裂化,是理想原料。芳烃难裂化,易生焦。

u残炭:常规催化裂化焦炭产率5~7%,重油和渣油催化裂化焦炭产率达10%以上。

u硫、氮含量

u重金属含量(Ni、V、Cu、Fe):重金属沉积在催化剂上,具有脱氢作用,使产品中氢和焦炭产率增加,镍和钒毒害作用最大。

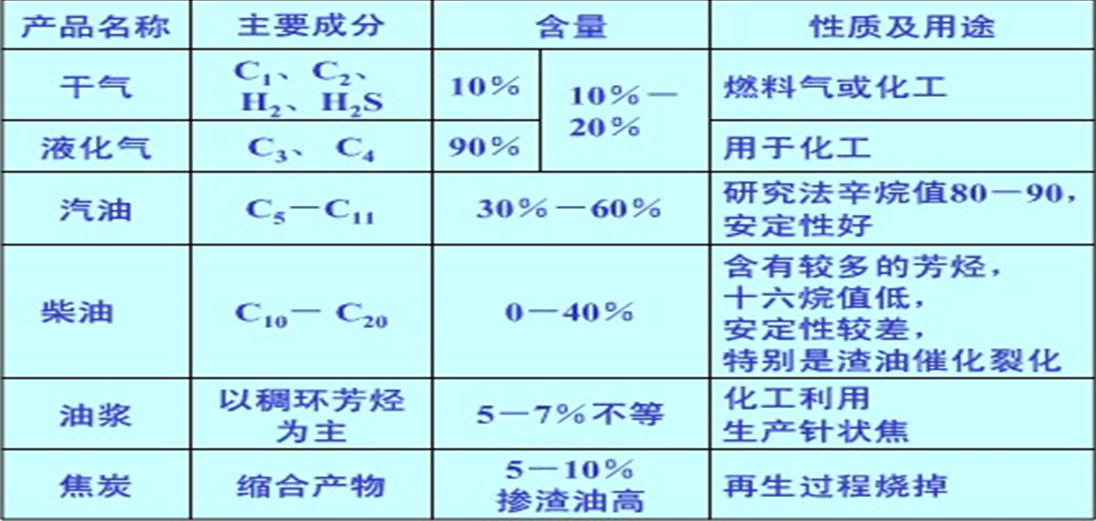

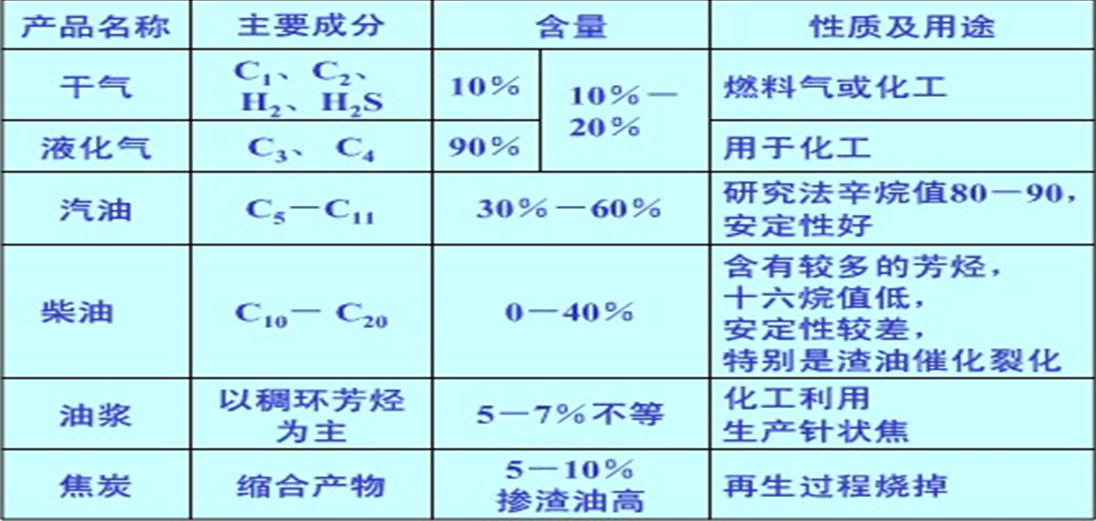

3 产品

u气体(C1~C4):C3、C4(液化气)占绝大多数,烯烃含量高;

u汽油产率高,辛烷值高(RON达85以上):汽油中异构物和芳烃多,但含硫也高;

u柴油十六烷值低,安定性差:需加氢精制;

u焦炭在催化剂再生过程中烧去(提供能量),不能作为产品

u油浆

1.催化裂化装置的主要产品有:( ) 、( ) 、( ) 、( ) 等。

2.催化裂化是一种( ) 过程,其主要目的是( ) 。

3.催化裂化的特点有:( ) 的产率高,( ) 的辛烷值高,( ) 的十六烷值低,80%左右气体产品是 ,其中( ) 和( ) 的占一半以上。

4.催化裂化的原料一般为( ) ,如减压馏分油(减压蜡油)和焦化馏分油等。

“催化帅哥”吴宇

“我们对催化裂化技术见得多,用得多,干得多,在世界催化技术领域走理应走在前面。”大连石化生产技术处工艺科科长吴宇充满自信地对笔者说。4月底,在中国石油集团公司科技与信息化创新大会上,大连石化公司生产技术处工艺科科长吴宇被授予“杰出青年创新人才“称号。

理论与实践相结合

吴宇是个70后,在生产一线钻研实践催化裂化技术20多年,解决了大量催化裂化生产技术问题,两次获得中国石油科技进步一等奖,被授予国务院政府特殊津贴享受者、中国石油集团高级技术专家、教授级高级工程师,担任中国石油集团公司催化裂化催化剂及制备工艺中试基地技术委员会委员等职。吴宇的专业技术水平高,“颜值”也很高。他身高1米8,一双大眼有精神,很多基层单位职工都叫他“催化帅哥”。

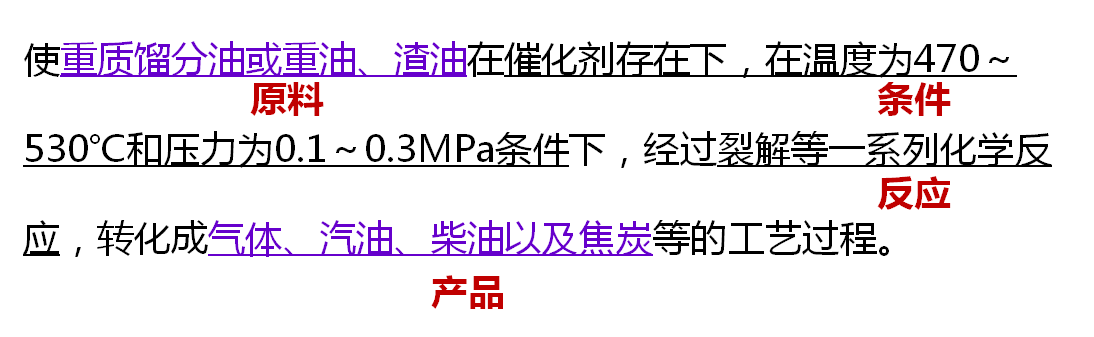

催化裂化是石油二次加工的方法之一,在高温和催化剂的作用下能使一次加工剩余的渣油、蜡油等发生催化裂化反应,转变为汽、柴油和液化气等高附加值产品。催化裂化装置生产是企业充分利用资源,增加效益的重要环节。中国炼化企业在石油二次加工中选择催化裂化方式的比较多,对催化裂化生产技术探讨和研究的比较多也比较深。

催化裂化是石油二次加工的方法之一,在高温和催化剂的作用下能使一次加工剩余的渣油、蜡油等发生催化裂化反应,转变为汽、柴油和液化气等高附加值产品。催化裂化装置生产是企业充分利用资源,增加效益的重要环节。中国炼化企业在石油二次加工中选择催化裂化方式的比较多,对催化裂化生产技术探讨和研究的比较多也比较深。

1992年,吴宇从抚顺石油学院毕业来到大连石化二催化装置,从操作员做起,潜心学习和研究催化装置生产工艺技术。吴宇学习技术有一股钻劲。炼油企业装置的核心构造大都被包裹在封闭的钢板容器里,平时只能用设备探测内部压力、流量、震动值等指标来估量容器内部情况。为了准确摸清装置运行情况,每次装置检修,只要再生器或反应器打开了,吴宇总是第一时间冒着高温和催化剂粉尘钻进去,仔细查看内部构件情况,对照装置平日运行情况查找运行状态与内部构造的关系。他每次从装置里爬出来都浑身沾满油污,汗水湿透衣服,但他却顾不上洗把脸就兴奋地和其他技术人员交流探测的感受和自己的看法。吴宇说:“在学校和书本上学来的技术理论和生产现场的实际情况对上‘茬口’,才有能有效地发挥出保障装置安稳运行,提高生产效率的作用。”

对技术问题钻牛角尖儿

吴宇一有时间就读书查资料,学习催化裂化生产技术。那时候网络还没有现在这样发达,了解国内和世界先进催化裂化技术最新发展情况主要靠杂志和内部资料。大连石化科协的一位老同志回忆说,吴宇是到公司科技图书馆借书、看杂志最勤的技术人员之一。吴宇在上下班乘坐班车时,手里总是捧一本技术书籍或是一本专业技术杂志认真阅读。

现任四联合车间副主任祁兴国曾和吴宇在生产运行处共事两年多,吴宇给他留下最深的印象是专注技术学习,对技术问题钻牛角尖儿。有一次公司几名技术人员去青岛开会,在机场候机时,同行的人有的聊天,有的围在一起打牌,吴宇却从包里掏出一本有关催化裂化的技术书籍静静地看起来。吴宇平常言语不多,甚至还有点腼腆,但涉及技术问题却像个“犟牛”,不论对方是领导还是专家,不把问题搞清楚不罢休。2014年,大连石化对三催化装置进行改造,由一家国内著名的设计院进行项目工艺设计。但吴宇认为设计院计算出的再生器催化剂料位高度不符合实际要求,并向有关人员提出了质疑。设计院多名资深技术专家讲述了计算的理论依据,肯定了计算结果。公司有些技术人员也认为吴宇算错了,劝他别再较真了。吴宇仔细梳理自己的思路后,坚持自己的意见,反复与设计院沟通,摆出自己的理论依据和装置的实际情况,最终赢得对方赞同,按实际需要修改了工艺设计。

“搞技术就是要有一股钻牛角尖儿的劲头。”吴宇说只有真正把问题追问到底,真正搞懂,弄明白,自己才算对这个问题有体会,有经验,以后在工作中再遇到同类问题,就好解决了。

必须为生产解决实际问题

吴宇说:“技术人员必须要能为生产解决实际问题。”2002年,中国石油在大连石化建设当时亚洲最大的350万吨/年重油催化裂化生产装置,吴宇担任装置开工组工艺技术负责人,实现了一次开车成功。2014年,吴宇又在大连石化140万吨/年催化装置技术改造中成功解决了高效产品收率低、高温炉爆管、热能利用不充分等问题,装置改造完成后实现汽油收率提高3%,外送3.5兆帕蒸汽每天增加456吨,两项合计一年可增加效益1亿多元。

吴宇结合重油催化装置长周期安稳运行和提高经济效益等生产实际进行了多项技术攻关,其中“多功能催化裂化催化剂研发及工业利用”和“催化汽油加氢改质技术工业化试验”两项科研成果获得集团公司科技进步一等奖。

吴宇在工作中遇到困难不绕道,积极解决生产难题。2006年初, 大连石化350万吨/年催化装置因烟机叶片结垢产生震动,造成叶片磨损,生产装置被迫降负荷生产。一套进口烟机叶片价值上百万美元,装置降负荷生产一年至少降低生产效益5000多万元,烟机震动问题成为影响公司全年生产效益的大问题。公司有关部门立即组织技术人员进行攻关。当时大部分技术专家认为结垢的原因主要是烟机和催化剂有问题,但经过反复调整最终都没有解决问题。那些天吴宇满脑子想的都是烟机震动的问题,晚上躺在床上常常琢磨到半夜。他在现场仔细分析检验吸附在叶片等部位形成结垢的粉末,发现这些粉末来自再生系统,是再生系统催化剂异常磨损产生出的过量微粉。

大连石化350万吨/年催化装置因烟机叶片结垢产生震动,造成叶片磨损,生产装置被迫降负荷生产。一套进口烟机叶片价值上百万美元,装置降负荷生产一年至少降低生产效益5000多万元,烟机震动问题成为影响公司全年生产效益的大问题。公司有关部门立即组织技术人员进行攻关。当时大部分技术专家认为结垢的原因主要是烟机和催化剂有问题,但经过反复调整最终都没有解决问题。那些天吴宇满脑子想的都是烟机震动的问题,晚上躺在床上常常琢磨到半夜。他在现场仔细分析检验吸附在叶片等部位形成结垢的粉末,发现这些粉末来自再生系统,是再生系统催化剂异常磨损产生出的过量微粉。

他利用所学理论知识和在日常工作中摸索出的经验判定是再生系统内部构造和催化剂运行出了问题,认为引起烟机震动的主要原因不是烟机本身或催化剂品质问题,病根儿在再生系统。他和有关技术人员一起围绕再生器内部构造和催化剂运行情况进行讨论,反复查看比对烟机震动前后各项工艺指标,判定再生器内的催化剂运行异常,磨损较大,磨损产生出的过量微粉进入烟机,附着在烟机叶片上产生结垢,影响叶片平衡,因而造成烟机震动。针对找出的原因,吴宇提出调整工艺参数降低再生系统催化剂磨损,同时改造旋风分离器,疏通再生器催化剂运行通道的整改方案。公司根据吴宇提出的方案实施整改后,350万吨/年催化装置很快恢复正常,又满负荷地投入生产。

催化裂化是石油二次加工的方法之一,在高温和催化剂的作用下能使一次加工剩余的渣油、蜡油等发生催化裂化反应,转变为汽、柴油和液化气等高附加值产品。催化裂化装置生产是企业充分利用资源,增加效益的重要环节。中国炼化企业在石油二次加工中选择催化裂化方式的比较多,对催化裂化生产技术探讨和研究的比较多也比较深。

催化裂化是石油二次加工的方法之一,在高温和催化剂的作用下能使一次加工剩余的渣油、蜡油等发生催化裂化反应,转变为汽、柴油和液化气等高附加值产品。催化裂化装置生产是企业充分利用资源,增加效益的重要环节。中国炼化企业在石油二次加工中选择催化裂化方式的比较多,对催化裂化生产技术探讨和研究的比较多也比较深。 大连石化350万吨/年催化装置因烟机叶片结垢产生震动,造成叶片磨损,生产装置被迫降负荷生产。一套进口烟机叶片价值上百万美元,装置降负荷生产一年至少降低生产效益5000多万元,烟机震动问题成为影响公司全年生产效益的大问题。公司有关部门立即组织技术人员进行攻关。当时大部分技术专家认为结垢的原因主要是烟机和催化剂有问题,但经过反复调整最终都没有解决问题。那些天吴宇满脑子想的都是烟机震动的问题,晚上躺在床上常常琢磨到半夜。他在现场仔细分析检验吸附在叶片等部位形成结垢的粉末,发现这些粉末来自再生系统,是再生系统催化剂异常磨损产生出的过量微粉。

大连石化350万吨/年催化装置因烟机叶片结垢产生震动,造成叶片磨损,生产装置被迫降负荷生产。一套进口烟机叶片价值上百万美元,装置降负荷生产一年至少降低生产效益5000多万元,烟机震动问题成为影响公司全年生产效益的大问题。公司有关部门立即组织技术人员进行攻关。当时大部分技术专家认为结垢的原因主要是烟机和催化剂有问题,但经过反复调整最终都没有解决问题。那些天吴宇满脑子想的都是烟机震动的问题,晚上躺在床上常常琢磨到半夜。他在现场仔细分析检验吸附在叶片等部位形成结垢的粉末,发现这些粉末来自再生系统,是再生系统催化剂异常磨损产生出的过量微粉。