[项目导入]

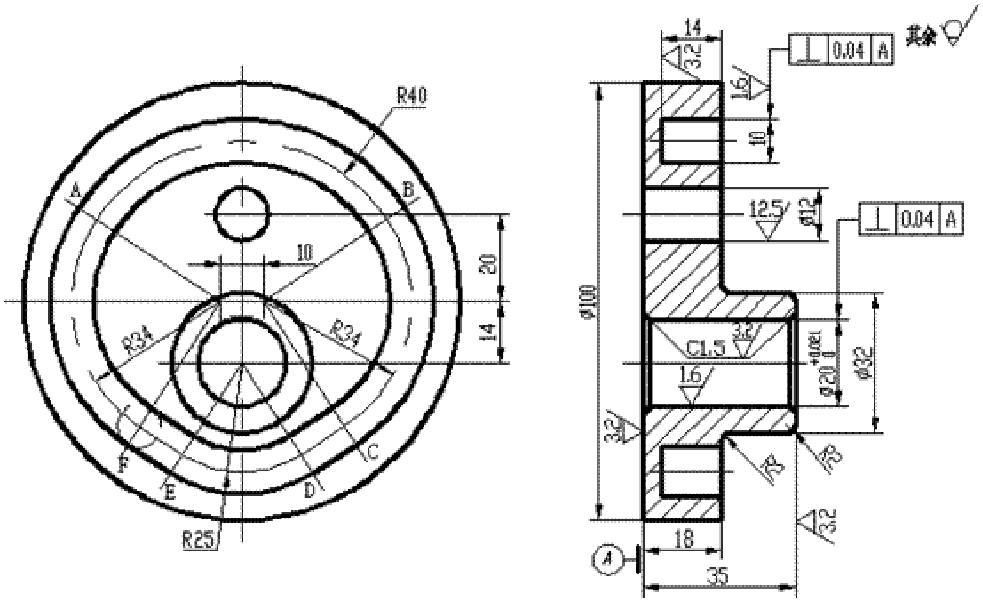

2019年9月,学院承接了某公司一批槽形凸轮零件样板件的外协加工订单,生产类型为单件。其外轮廓已经由前道工序加工,本工序的任务就是加工凸轮槽与Φ12mm和Φ20mm的两个孔。

材料:HT200

要求:分析其数控铣削加工工艺,编制数控加工工艺过程卡、工序卡、刀具卡等工艺规程。

[学习目标]

1、知识目标:掌握零件铣削加工切削用量的选用原则,根据零件结构合理选择计算其切削用量。

2、情感目标:培养细致严谨、认真钻研的工匠精神

3、能力目标:培养独立分析问题和解决问题的能力、团结协作的团队精神

[理论知识]

铣削加工切削用量包括:切削速度、进给速度、背吃刀量和侧吃刀量。

一、切削用量的选择原则

1、粗加工时,首先选取尽可能大的背吃刀量;其次要根据机床动力和刚性的限制条件等,选取尽可能大的进给量;最后根据刀具耐用度确定最佳的切削速度。

2、精加工时,首先根据加工余量确定背吃刀量;其次根据粗糙度要求,选取较小的进给量;最后在保证刀具耐用度的前提下,选取较高的切削速度。

在确定每道工序的切削用量时,要保证刀具能加工完一个零件,或保证刀具耐用度不低于一个工作班,最少不低于半个工作班的工作时间。

二、切削用量的选择

1、背吃刀量的选择

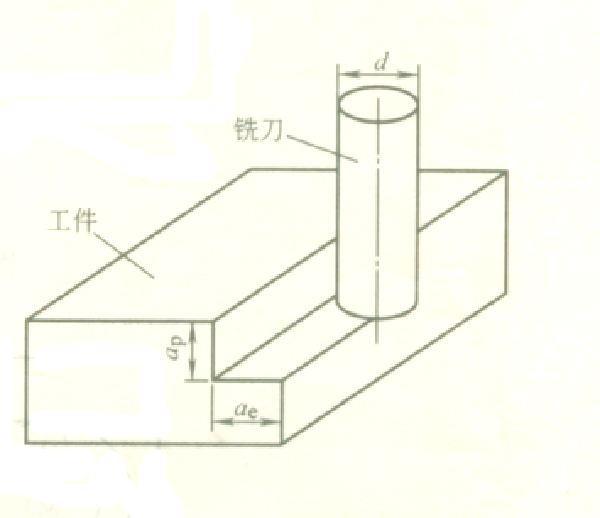

当侧吃刀量ae<d/2(d为铣刀直径)时,取ap=(1/3~1/2)d;

当侧吃刀量d/2≤ae<d时,取ap=(1/4~1/3)d;当侧吃刀量ae=d(即满刀切削)时,取ap=(1/5~1/4)d。

当机床的刚性较好,且刀具的直径较大时,ap可取得更大。如图1所示。

图1 铣刀的侧吃刀量ae和背吃刀量ap

按加工经验,也可以这样选择:

(1)在工件表面粗糙度值要求为Ra=12.5~25μm时,如果圆周铣削的加工余量小于5mm,端铣的加工余量小于6mm,则粗铣一次进给就可以达到要求。但在余量较大,工艺系统刚性较差或机床动力不足时,可分两次进给完成。

(2)在工件表面粗糙度值要求为Ra=3.2~12.5μm时,可分粗铣和半精铣两步进行。粗铣时背吃刀量或侧吃刀量选取同前。粗铣后留0.5~1.0mm余量,在半精铣时切除。

(3)在工件表面粗糙度值要求为Ra=0.8~3.2μm时,可分粗铣、半精铣和精铣三步进行。半精铣时背吃刀量或侧吃刀量取1.5~2mm;精铣时圆周铣侧吃刀量取0.3~0.5mm,面铣刀背吃刀量取0.5~1mm。

为端铣刀应尽量选择较大的直径,切削宽度取刀具直径的1/3~1/2,切削深度应大于冷硬层的厚度。

三、进给速度的选择

进给速度F是单位时间内工件与刀具沿进给方向的相对位移,单位为mm/min。对于多齿刀具,其进给速度F、刀具转速n、刀具齿数z和每齿进给量fZ(mm)的关系为:

F=nzfZ

进给速度是影响刀具耐用度的主要因素。在确定进给速度时,要综合考虑零件的加工精度、表面粗糙度、刀具及工件材料等因素,参考切削用量手册选取。

粗加工时,主要考虑机床进给机构和刀具的强度、刚度等因素,根据被加工零件的材料、刀具尺寸和已确定的背吃刀量,选择大的进给速度。

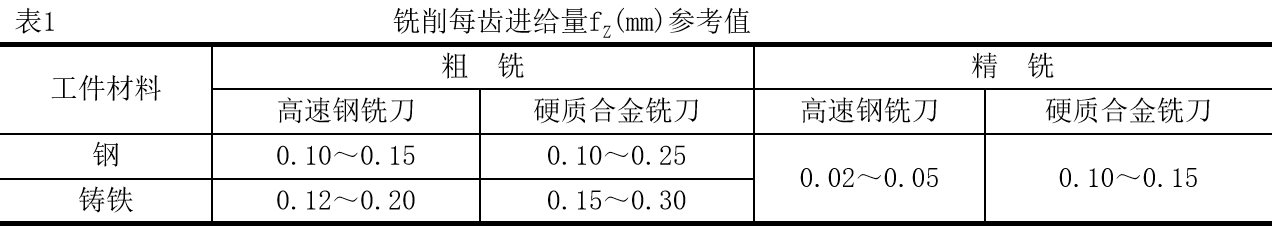

半精加工和精加工时,主要考虑被加工零件的精度、表面粗糙度、工件和刀具的材料性能等因素的影响。工件表面粗糙度值越小、工件材料的硬度越高、工件与刀具的刚度和强度越低时,进给速度越小。工件表面的加工余量大,进给速度也应低一些。常用铣刀的进给量见表1。

四、过切与欠切

在高速进给的轮廓加工中,当零件有外凸圆弧或拐角时,由于惯性作用,刀具在切削时容易产生欠切现象,如图2a所示。若拐角为内凹的表面,拐角处的金属因刀具“超程”而出现过切现象,如图2b所示。因此,在拐角较大,应在接近拐角处适当降低进给速度。

图2 铣削过程中的过切与欠切现象

五、切削速度的确定

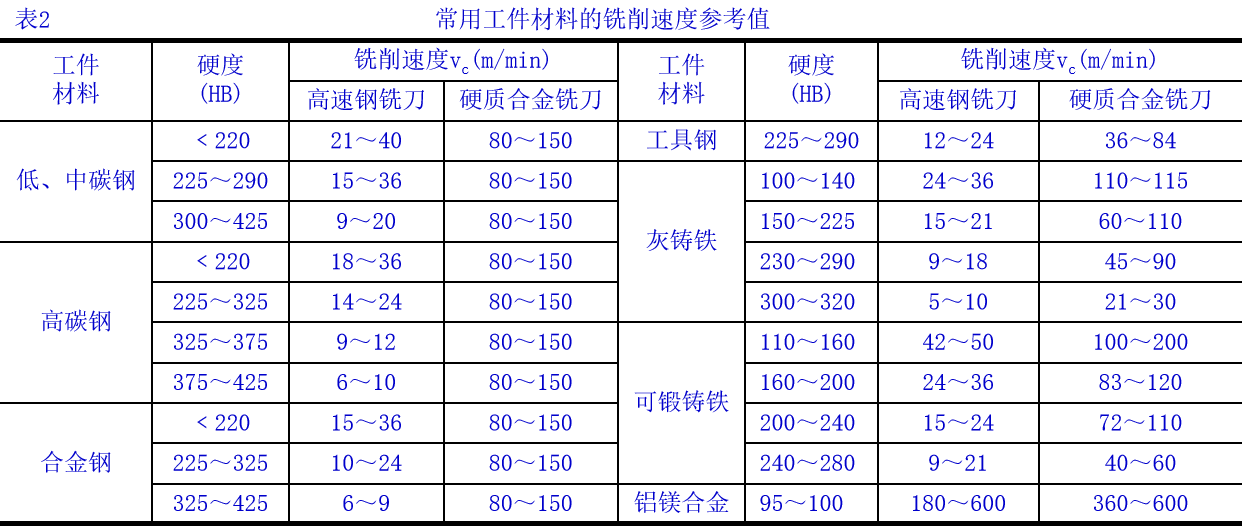

当背吃刀量和进给量确定后,应根据刀具耐用度和机床刚度选取尽可能大的切削速度。常用工件材料的铣削速度参考值见表2。

确定切削速度应考虑以下几点:

1、应尽量避开积屑瘤产生的区域。

2、在易发生振动的情况下,应避开自激振动的临界速度。

3、加工带外皮的工件或断续切削时,要适当降低切削速度。

4、加工刚性较差的细长件、薄壁工件时,应选用较低的切削速度。

六、主轴转速的确定

主轴转速n(r/min)可根据切削速度vc(m/min)和刀具直径D(mm)按下式计算:

式中:n为主轴转速,r/min;

υc为切削速度,m/mm;

d为工件直径,mm。

[章节测验]