[学习目标]

1、知识目标:掌握零件加工切削用量的选用原则,根据零件结构合理选择计算其切削用量。

2、情感目标:培养细致严谨、认真钻研的工匠精神

3、能力目标:培养独立分析问题和解决问题的能力、团结协作的团队精神

[理论知识]

一、切削用量概念

1、切削三要素

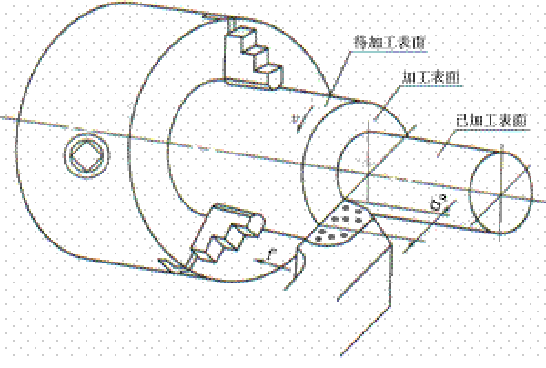

零件切削用量包括三要素:背吃刀量(ap)、进给量(F)、切削速度(n)或主轴转速(S),见图1。

图1 切削三要素

2、切削用量的选择原则

(1)保证零件加工精度和表面粗糙度;

(2)充分发挥机床的性能;

(3)最大限度提高生产率;

(4)降低成本。

二、切削用量的选用

1、背吃刀量ap的确定

背吃刀量根据机床、工件和刀具的刚度来决定。在刚度允许的条件下,应尽可能选择较大的背吃刀量,提高生产效率。对于表面粗糙度和精度要求较高的零件,要留有精加工余量,—般为0.1~0.5mm。

2、进给量f的确定

进给量f有两种单位,一种是毫米/转(mm/r),还有一种是毫米/分(mm/min)。应在保证表面质量的前提下,选择较大的进给量。最大进给量受机床、刀具、工件系统刚度和进给驱动及控制系统的限制。一般应根据零件的表面粗糙度、刀具、工件材料等因素查阅切削用量手册选取。

当加工精度、表面粗糙度要求高时,一般选取0.1mm/r~0.3mm/r。

粗加工时,一般取为0.3mm/r~O.8mm/r。

切断时宜取0.05mm/r~0.2mm/r。

实际应用时,进给量可根据工件表面粗糙度要求从表1-3中查取。

进绐速度vf(mm/min):

vf=nf

式中:f——进给量f(mm/r);

n——主轴转速n(r/min)。

3、主轴转速n的确定

(1)车光轴时的主轴转速:

主轴转速n(r/min)的确定应根据零件上被加工部位的直径,并按零件和刀具的材料及加工性质等条件所允许的切削速度Vc(m/min)来确定。

式中:vc——切削速度,由刀具的耐用度决定;

d——零件待加工表面的直径(mm);

在确定主轴转速时,还应考虑以下几点。

①应尽量避开积屑瘤产生的区域。

②在易发生振动的情况下,应避开自激振动的临界速度。

③加工带外皮的工件或断续切削时,要适当降低切削速度。

④加工大件、细长件、薄壁工件时,应选用较低的切削速度。

(2)车螺纹时的主轴转速

推荐主轴转速:

![]()

式中:Ph——被加工工件螺纹导程,mm;

k——保险系数,一般为80。

三、切削用量选择的一般原则

(1)粗车切削用量的选择

粗车时,一般以提高生产率为主,但也应考虑经济性和加工成本。首先选择大的背吃刀ap;其次选择较大的进给量f;最后在工艺系统刚性、刀具寿命和机床功率许可的条件下选择一个合理的切削速度Vc。

(2)半精车或精车切削用量的选择

半精车或精车时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。通常选择较小的背吃刀ap和进给量f,并选用切削性能高的刀具材料和合理的几何参数,以尽可能提高切削速度,以保证零件加工精度和表面粗糙度。见下表1。

教材中表1-4为数控车削切削用量参考数据,供编制数控车削工艺时参考。

表1 常见工件材料、所用刀具及相应的切削用量

刀具材料 | 工件材料 | 粗加工 | 精加工 | ||||

背吃刀量/mm | 进给量/ (mm/r) | 切削速度/ (m/min) | 背吃刀量/ mm | 进给量/ (mm/r) | 切削速度/ (m/min) | ||

硬质合金和涂镀硬质合金 | 碳钢 | 5 | 0.3 | 220 | 0.4 | 0.12 | 260 |

低合金钢 | 5 | 0.3 | 180 | 0.4 | 0.12 | 220 | |

高合金钢(退火) | 5 | 0.3 | 120 | 0.4 | 0.12 | 160 | |

铸钢 | 5 | 0.3 | 80 | 0.4 | 0.12 | 140 | |

不锈钢 | 4 | 0.3 | 80 | 0.4 | 0.12 | 120 | |

钛合金 | 3 | 0.2 | 40 | 0.4 | 0.12 | 60 | |

灰铸铁 | 4 | 0.4 | 120 | 0.5 | 0.2 | 150 | |

球墨铸铁 | 4 | 0.4 | 10 | 0.5 | 0.2 | 120 | |

铝合金 | 3 | 0.3 | 1600 | 0.5 | 0.2 | 1600 | |

陶瓷 | 淬硬钢 | 0.2 | 0.15 | 100 | 0.1 | 0.1 | 150 |

球墨铸铁 | 1.5 | 0.4 | 350 | 0.3 | 0.2 | 380 | |

灰铸铁 | 1.5 | 0.4 | 500 | 0.3 | 0.2 | 550 | |