[项目导入]

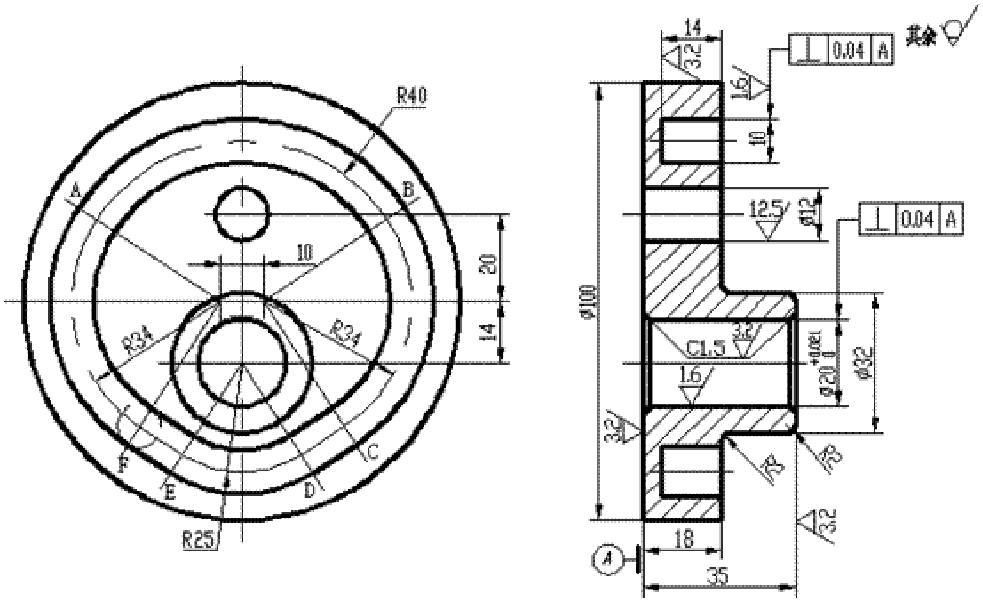

2019年9月,学院承接了某公司一批槽形凸轮零件样板件的外协加工订单,生产类型为单件。其外轮廓已经由前道工序加工,本工序的任务就是加工凸轮槽与Φ12mm和Φ20mm的两个孔。

材料:HT200

要求:分析其数控铣削加工工艺,编制数控加工工艺过程卡、工序卡、刀具卡等工艺规程。

[学习目标]

1、知识目标:了解常用铣削零件加工刀具及其它配套装备,并根据零件加工方法和定位与装夹方案选择加工刀具。

2、情感目标:培养细致严谨、认真钻研的工匠精神

3、能力目标:培养独立分析问题和解决问题的能力、团结协作的团队精神

[理论知识]

一、铣削刀具的要求

1、高刚度、高强度。为提高生产效率.往往采用高速、大切削用量的加工,因此数控铣削刀具应必需高刚度、高强度。

2、切削性能好。刀具应具有能够承受高速切削和强力切削的性能,并且同一批刀具在切削性能和刀具寿命方面一定要稳定,以便实现按刀具使用寿命换刀或管理。

3、精度高。刀柄、刀体和刀片必须具有很高的精度才能满足高精度加工的要求。

4、可靠性高。要保证数控加工中不会发生刀具意外损伤及潜在缺陷而影响到加工的顺利进行。

5、耐用度高。刀具耐用度低,会影响工件的表面质量与加工精度,增加换刀引起的调刀与对刀次数,降低数控机床的加工效率。

6、数控刀具应能快速更换。要求刀具互换性好、更换迅速、尺寸调整方便、安装可靠,以减少因更换刀具而造成的时间停顿。

7、断屑及排屑性能好。数控加工中,断屑和排屑不像普通机床加工那样能及时由人工处理,所以要求刀具具有较好的断屑和排屑性能。

二、铣削刀具材料

目前金属切削主要应用的刀具材料高速钢、陶瓷、立方氮化硼和聚晶金刚石以及数控加工中使用最普遍的硬质合金刀具材料。这些材料与车削加工刀具材料是一致的。具体可参考车削刀具材料章节内容。

三、数控铣刀的类型

数控铣刀有面铣刀、立铣刀、球头铣刀、三面刃盘铣刀、环形铣刀等。

1、面铣刀

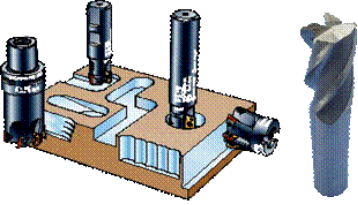

面铣刀主要用于加工较大的平面。如图1所示。

图1 面铣刀

面铣刀多制成套式或镶齿结构,刀齿材料为高速钢和硬质合金钢。

选择面铣刀直径D时,主要考虑刀具所需功率应在机床功率范围之内,也可依据机床主轴直径d,按D=1.5d选取。在批量生产时,可按工件切削宽度的1.6倍选择直径D。粗铣铣刀直径要小些;精铣铣刀直径要大些,尽量包容工件整个加工宽度。

面铣刀齿数根据直径不同可分为粗齿、细齿和密齿三种。粗齿铣刀主要用于粗加工,细齿铣刀用于平稳条件下的精加工,密齿铣刀主要用于薄壁铸铁的加工。

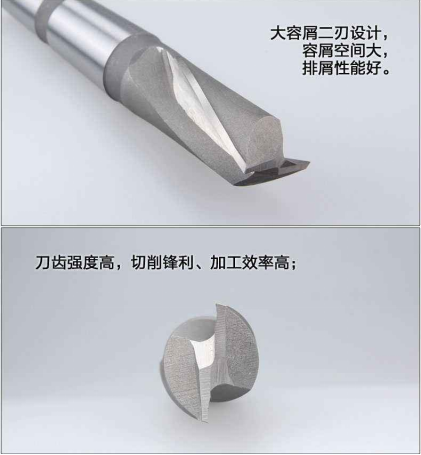

(2)立铣刀

主要用于加工凹槽较小的台阶面以及平面轮廓。如图2所示,圆柱表面的切削刃为主切削刃,端面上的切削刃为副切削刃。普通立铣刀的端面中心处无切削刃,故一般不宜作轴向进给。

图2 立铣刀

立铣刀可分为粗齿立铣刀和细齿立铣刀。粗齿(Z=3~4)立铣刀强度高、容屑空间大,适用于粗加工;细齿(Z=5~8)立铣刀,工作平稳,适用于精加工。

立铣刀直径的选择应考虑工件加工尺寸的要求,以及机床额定功率范围。小直径立铣刀,主要考虑机床的最高转速能否达到刀具的最低切削速度(60m/min)。

3、球头铣刀

球头铣刀可以作径向和轴向进给。加工曲面类零件时,采用球头刀保证刀具切削刃与加工轮廓在切削点相切,而避免刀刃与工件轮廓发生于涉。粗加工用2刃铣刀,半精加工和精加工用4刃铣刀,如图3所示,为机夹式球头铣刀。

图3 球头铣刀

4、键槽铣刀

键槽铣刀主要用于加工封闭的键槽,柱表面和端面上都有切削刃,端面刃延至中心。为了保证槽的尺寸精度、一般用两刃键槽铣刀。键槽铣刀如图4所示。刀的直径或宽度(半圆键槽铣刀)应报据加工工件尺寸选择,并保证其切削功率在机床允许的功率范围之内。

图4 键槽铣刀

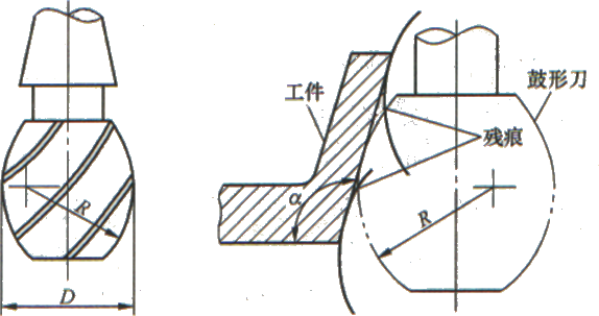

⑸鼓形铣刀

图5所示为一种典型的鼓形铣刀,它的切削刃分布在半径为R的圆弧上,端面无切削刃。加工时控制刀具上下位置,可以在工件上切出从负到正的不同斜角。R越小,所能加工的斜角范围越广,但表面质量也越差。鼓形铣刀刃磨困难,切削条件差,且不适于加工有底的轮廓表面。

图5 鼓形铣刀

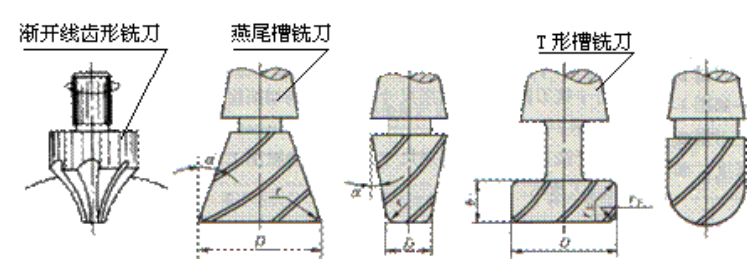

6、成形刀具

成形铣刀一般是为特定形状的工件或加工内容专门设计制造的,如渐开线齿面、燕尾槽和T形槽等。常用成形铣刀如图6所示。

图6 成形铣刀

7、孔加工刀具

包括:麻花钻头、扩孔钻、镗刀、铰刀及丝锥等。见图7。

图7 孔加工刀具

四、铣刀辅件

1、刀柄

刀柄是铣削必备的辅具,在刀柄上可安装不同的刀具,如图8所示。目前常用的有弹簧夹头刀柄(装夹直柄立铣刀、键槽铣刀、直柄麻花钻等)和莫氏锥度刀柄(装夹莫氏钻夹头和立铣刀等),弹簧夹头刀柄常用的是BT40和BT50系列刀柄。

刀柄要和主机的主轴孔相对应,刀柄是系列化、标准化产品,其锥柄部分和机械手抓拿部分都已有相应的国际和国家标准,与刀柄相连的刀具装夹部分也已标准化、系列化。

图8 刀柄

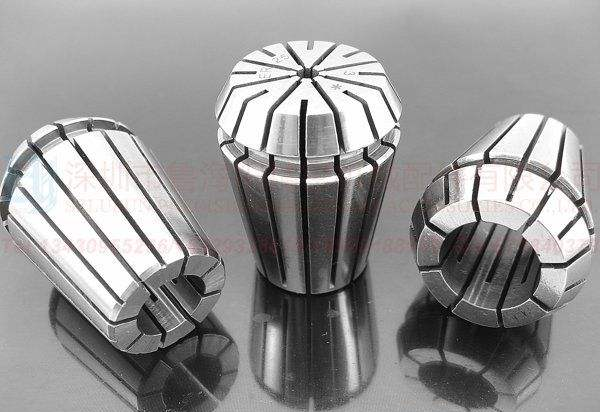

2、弹性夹头

弹性夹头又称弹性筒夹,是一种装在钻/铣床上的钻铣夹头,其功能是夹紧钻刀或铣刀。目前用得最多的是ER弹性筒夹。如图9所示。

图9 弹簧夹头

链接:

夹头的作用:为什么机床铣刀要安装一个弹簧夹头,有什么作用?今天算长见识了

3、锁刀座

刀柄装入刀具,一般把刀柄放在如图10所示的锁刀座上,锁刀座上的键对准刀柄上的键槽,使刀柄无法转动,然后用扳手锁紧螺母。

图10 锁刀座与刀柄

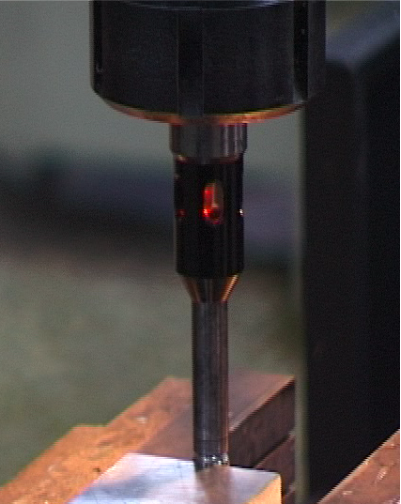

4、寻边器

寻边器用于确定工件坐标系原点在机床坐标系中的X、Y坐标值,如图11所示为光电式寻边器,这种寻边器轻轻接触工件时,会发出响声并亮起红光,精度很高。

图11 寻边器

[章节测验]