[学习目标]

1、知识目标:了解常用车削零件加工刀具类型、材料;并根据零件加工方法和定位与装夹方案选择加工刀具。

2、情感目标:培养细致严谨、认真钻研的工匠精神

3、能力目标:培养独立分析问题和解决问题的能力、团结协作的团队精神

[理论知识]

一、车削刀具的材料

常用的刀具材料有高速钢、硬质合金、陶瓷、立方氮化硼和金刚石等5类,目前数控加工中用得最普遍的刀具是高速钢刀具和硬质合金刀具。

1、高速钢

高速钢是一种加入了较多的钨、铬、钒、钼等合金元素的高合金工具钢,具有良好的综合性能。

(1)普通高速钢。普通高速钢具有一定的硬度和耐磨性、较高的强度和韧性。其切削速度—般不太高。不适合高速切削和硬材料的切削。

(2)高性能高速钢。高性能高速钢是在普通高速钢中再增加一些含碳量、含钒量及添加钴、铝等元素冶炼而成的。它的耐用度为普通高速钢的1.5~3倍,耐磨性强,适于制造切削难加工材料的刀具、大尺寸刀具(如滚刀和插齿刀),精密刀具和磨加工量大的复杂刀具。但这类钢的综合性能不如普通高速钢。

2、硬质合金

硬质合金是由难熔金属碳化物(如TiC、WC、NbC等)和金属黏结剂(如Co、Ni等)经粉末冶金方法制成。国产普通硬质合金按其化学成分的不同。可分为:钨钴类(WC+Co)、钨钛钴类(WC+TiC+Co)、③钨钛钽(铌)钴类、④碳化钛基类(WC+TiC+Ni+Mo) 4类。

优点:硬质合金中高熔点、高硬度碳化物含量高,热熔性好 ,热硬性好,切削速度高。

缺点:脆性大,抗弯强度和抗冲击韧性不强。抗弯强度只有高速钢的1/3~1/2,冲击韧性只有高速钢的1/4~1/35。

力学性能:主要由组成硬质合金碳化物的种类、数量、粉末颗粒的粗细和粘化剂的含量决定。

3、特殊刀具材料

(1)陶瓷刀具。陶瓷刀具材料主要由硬度和熔点都很高的Al2O3、Si3N4等氧化物、氮化物组成。另外还有少量的金属碳化物、氧化物等添加剂,通过粉末冶金工艺方法压制烧结而成。陶瓷刀具的优点是有很高的硬度和耐磨性;刀具寿命比硬质合金高;具有很好的热硬性;摩擦系数低,切削力比硬质合金小。

(2)金刚石刀具。金刚石具有极高的硬度和耐磨性;切削刃锋利,能实现超精密微量加工和镜面加工。金刚石刀具缺点是:耐热性差,强度低,脆性大,对震动很敏感,不宜加工黑色金属。

(3)立方氮化硼刀具。立方氮化硼是人工合成的超硬刀具材料。其硬度仅次于金刚石。热稳定性好,可耐1300~1500℃。但其强度和韧性较差,抗弯强度仅为陶瓷刀具的1/5~1/2。

4、涂层刀具

涂层刀具是在韧性较好的硬质合金基体上或高速钢刀具基体上,涂覆一层耐磨性较高的难熔金属化合物而制成的。常用的涂层材料有TiC、TiN、Al2O3等。涂层刀具具有高的抗氧化性能和抗黏结性能,因此具有较高的耐磨性。

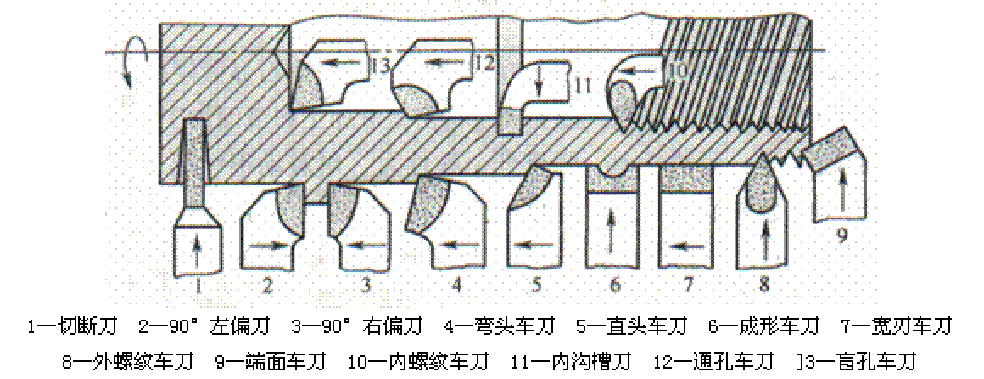

二、数控车刀的类型

1、数控车刀的类型

与普通车削相比,数控车削对刀具的要求更高,不仅要求精度高、刚度好、耐用度高,而且要求尺寸稳定、安装调整方便。

焊接式车刀。焊接式车刀是将硬质合金刀片用焊接的方法固定在刀体上,形成一个整体。此类刀具结构简单,制造方便,刚性较好。具体如图1所示。

图1 焊接式车刀

(2)机夹可转位车刀。数控车床常用的机夹可转位车刀结构形式如图2所示,其刀柄和刀头都有国家标准及系列化型号。

国际标准ISO 1832—1985规定了机夹式可转位刀片的代码表示方法。代码由10位字符串组成,其每个字符所表达的含义见教材表1-1所示。

三、数控车刀的选用

(1)车刀切削刃类型的选用

数控车刀根据其切削刃类型不同,一般有尖形车刀、圆弧形车刀和成型车刀3类。

1)尖形车刀。以直线形切削刃为特征的车刀一般称为尖形车刀。这类车刀的刀尖(同时也为其刀位点)由直线形的主、副切削刃构成。

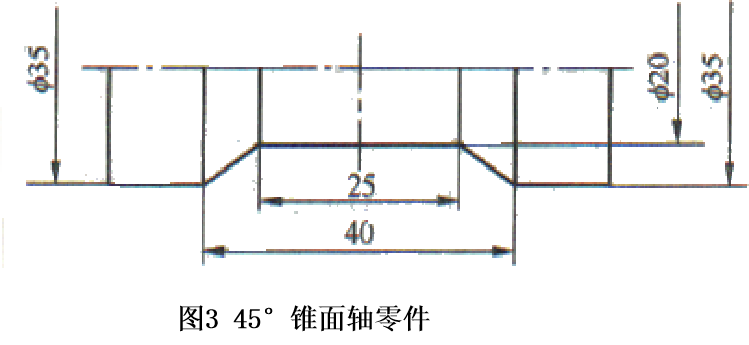

尖形车刀几何参数的选择方法与普通车削时基本相同,但应结合数控加工的特点,如走刀路线、加工干涉等进行全面考虑。如图3所示的零件加工时,若使其左右两个45°锥面由一把车刀加工出来,则车刀的主偏角应取50°~55°,副偏角取50°~52°。这样既保证了刀头有足够的强度,又利于主、副切削刃车削圆锥面时不致发生加工干涉。

圆弧形车刀。构成主切削刃的刀刃形状为一圆度误差或线轮廓度误差很小的圆弧,如图4所示。该车刀刀位点在该圆弧的圆心上,编程时要进行刀具半径补偿。

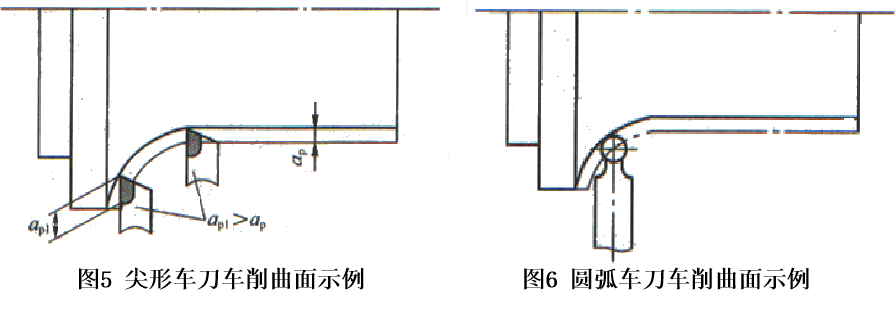

圆弧形车刀适宜于车削精度要求较高的凹曲面或半径较大的凸圆弧面。例如,当图5所示零件的曲面精度要求不高时,可以选用尖形车刀进行加工;当曲面精度要求较高时,在靠近其圆弧终点时,切削深度将大大超过其圆弧起点位置的切削深度,致使切削阻力增大,可能产生较大的线轮廓度误差,增大其表面粗糙度。此时应选择圆弧形车刀切削,如图6所示。

1)

成型车刀。其加工零件的轮廓形状完全由车刀刀刃的形状和尺寸决定。在数控加工中,应尽量少用或不用成型车刀。

2、机夹可转位车刀的选用

1)刀片材质的选择。常见刀片材料有高速钢、硬质合金、涂层硬质合金、陶瓷、立方氮化硼和金钢石等,其中应用最多的是硬质合金和涂层硬质合金刀片。

2)刀片的紧固方式选择。在国家标准中,一般紧固方式有上压式(代码为C)、上压与销孔夹紧式(代码M)、销孔夹紧式(代码P)和螺钉夹紧式(代码S)四种。

3)刀片外形的选择。—般外圆车削常用80°凸三边形(W型)、四方形(S型)和80°棱形(C型 )刀片。仿形加工常用55°(D型)、35°(V型)菱形和圆形(R型)刀片。90°主偏角常用三角形(T型)刀片。圆刀片(R型)刀尖强度最大;35°菱形刀片(V型)刀尖强度最小。粗加工应选用刀尖角较大的刀片,精加工时宜选用较小刀尖角的刀片。

4)刀片后角的选择。—般粗加工、半精加工可用N型;半精加工、精加工可用C、P型,也可用带断屑槽形的N型刀片。

5)左右手刀柄的选择。选择时要考虑车床刀架是前置式还是后置式、前刀面是向上还是向下、主轴的旋转方向以及需要的进给方向等。

6)刀尖圆弧半径的选择。刀尖圆弧半径影响切削效率和被加工表面的粗糙度及加工精度。最大进给量不应超过刀尖圆弧半径尺寸的80%,否则将恶化切削条件,甚至出现螺纹状表面和打刀等问题。刀尖圆弧半径还与断屑的可靠性有关,通常对于小余量、小进给车削加工应采用小的刀尖圆弧半径,反之宜采用较大的刀尖圆弧半径。粗加工时,注意以下几点。

a.为提高刀刃强度,应选取大刀尖半径的刀片,大刀尖半径可允许大进给。

b.在有振动倾向时,则选择较小的刀尖半径。

c.常用刀尖半径为1.2~1.6mm。

d.粗车时进给量不能超过表1-2给出的最大进给量。一般进给量可取为刀尖圆弧半径的一半。

精加工时,注意以下几点。

a.在有振动倾向时选较小的刀尖半径。

b. 非涂层刀片比涂层刀片加工的表面质量高。

7)断屑槽形的选择。槽形根据加工类型和加工对象的材料特性来确定。基本槽形按加工类型有精加工(代码F)、普通加工(代码M)和粗加工(代码R);加工材料按国际标准有加工钢的P类、不锈钢、合金钢的M类和铸铁的K类。这两种情况组合就有了相应的槽形,比如FP就指用于钢的精加工槽形,LK是用于铸铁普通加工的槽形等。如果加工向两方向扩展,如超精加工和重型粗加工,以及材料也扩展,如耐热合金、铝合金、有色金属等,就有了超精加工、重型粗加工和加工耐热合金、铝合金等补充槽形,选择时可查阅具体的产品样本。