-

1 课程内容

-

2 PPT

[学习目标]

1、知识目标:掌握粗车复合循环G73指令含义、程序格式和走刀路线;精车循环G70含义和程序格式等相关理论知识

2、情感目标:培养严谨细致、认真钻研、创新等工匠精神。

3、能力目标:能具备编制复杂表面零件的数控加工程序的能力。

[理论知识]

一、固定形状粗加工复合循环(G73)

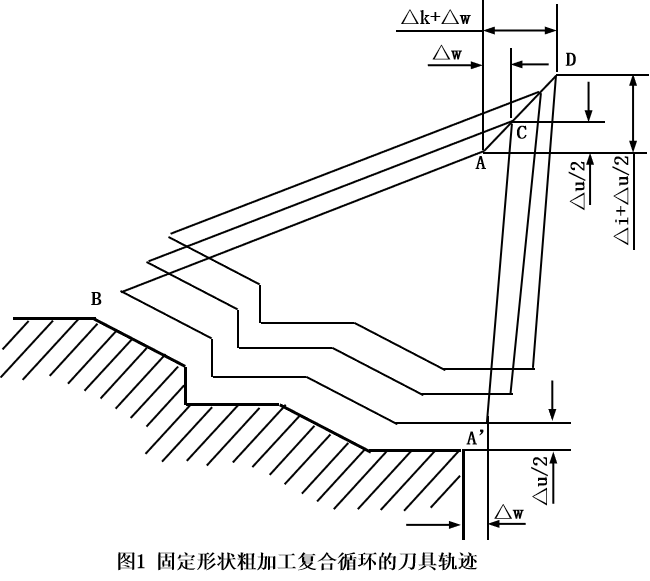

固定形状粗加工复合循环是按照一定的切削形状,逐渐接近最终形状的循环切削方式。该指令适于对铸、锻毛坯切削,对零件轮廓的单调性则没有要求。G73指令循环路径如图1所示。

加工动画:

二、指令格式

指令格式: G73 U(△i) W(△k) R(d)

G73 P(ns) Q(nf) U(△u) W(△w) F(f) S(s) T(t)

式中:

△i ——X轴向总退刀量(半径值);

△k ——Z轴向总退刀量;

d——重复加工次数;

ns——精加工程序段开始程序段段号;

nf——精加工程序段结束程序段段号;

△u——X轴向精加工余量;

△w——Z轴向精加工余量;

f、s、t——F、S、T代码。

三、指令说明

1、X方向和Z方向的精车余量Δu和Δw的正负号确定方法与G71指令相同。

2、在粗车循环过程中,可进行刀具补偿功能。

3、ns~nf程序段可不必紧跟在G73程序段后编写,但完成G73指令后,会接着执行紧跟nf程序段的下一段程序。

4、在ns~nf间任何一个程序段上的F、s、T功能均无效,仅在G73中指定的F、s、T功能有效。

5、ns程序段只能是G00或G01指令。

6、在G73指令执行过程中,可以停止自动运行并手动移动,但要再次执行G73循环时,必须返回手动移动前的位置。

7、G73中ns~nf间的程序段不能使用的指令如下:

(1)除G04(暂停)外的其他00组G指令;

(2)除G00,G01、G02、G03外的其他01组G指令;

(3)子程序调用指令(如M98/M99)。

四、应用举例

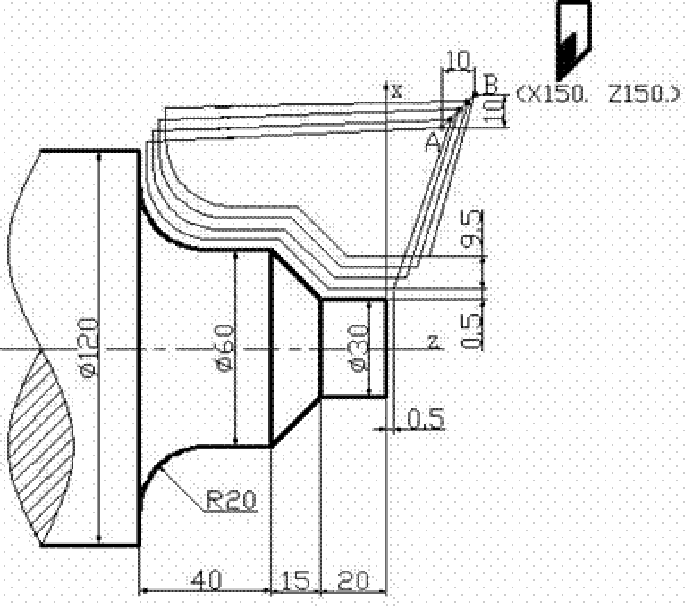

用固定形状粗加工复合循环指令编制图2所示零件粗加工程序,径向精加工余量1mm,轴向精加工余量0.5mm,Ф120mm表面不加工。

图2 固定形状循环指令应用

加工仿真轨迹如下:

程序如下:

O0020;

N010 G50 X150.0 Z150.0 T0101;

N020 M03 S2000;

N030 GOO G42 X140.0 Z40.0 M08;

N040 G96 S150;

N050 G73 U9.5 W9.5 R3;

N060 G73 P70 Q120 U1.0 W0.5 FO.3;

N070 GOO X30.0 Z2.0;

NO80 G01 Z-20.0 F0.15;

N090 X60.0 Z-35.0;

N100 Z-55.0;

Nll0 G02 X100.0 Z-75.0 R20.O;

N120 G01 X123.0;

N130 GOO X150.0 Z150.0 G40;

N140 M09 M05;

N150 M30;

特别提醒:

G73指令适合应用在X方向尺寸没有单调性的零件,请看如下视频:

思考:该零件能用G71/G72指令编程加工吗?为什么?

五、G70指令格式

指令格式:G70 P(ns)- Q(nf)-

说明:

(1)ns——精加工轮廓程序段中开始程序段的段号。

(2)nf——精加工轮廓程序段中结束程序段的段号。

注意:

(1) G70精车切削循环指令不能单独使用,必须在粗车切削循环G71、G72、G73之后。

(2)G70执行过程中的F、S由“ns”“nf”程序段之间给出的F、S确定。

[章节测验]