[学习目标]

1、知识目标:掌握车削加工过程中刀尖圆弧半径补偿含义、程序格式、补偿值的设定等相关理论知识

2、情感目标:培养严谨细致、认真钻研、创新等工匠精神。

3、能力目标:能具备编制车削加工中的刀尖圆弧半径补偿的数控加工程序的能力。

[理论知识]

一、刀尖圆弧产生的误差

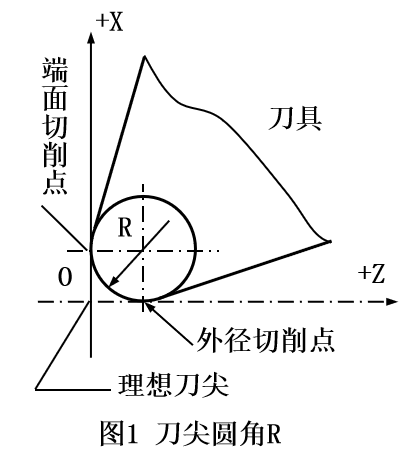

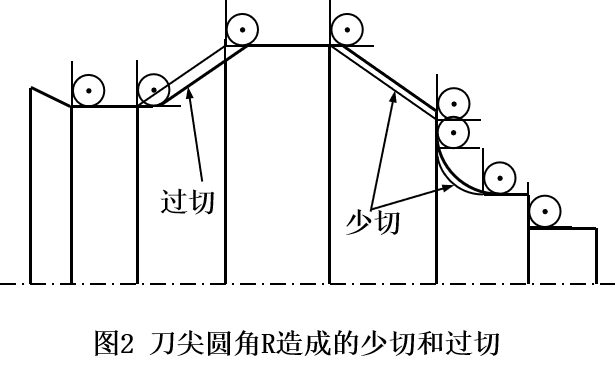

数控车编程加工时,通常将车刀刀尖作为一点来编程和对刀的。实际加工中,一般将车刀刀尖处磨成圆弧过渡刃,如图1所示。实际的切削刃是刀尖圆弧各切点。当车削与轴线平行或垂直的圆柱表面或端面时,刀尖圆弧不会产生加工误差,但当车削倒角、锥面、圆弧及曲面时,则会产生少切或过切现象,如图2所示。

二、刀尖圆弧半径自动补偿

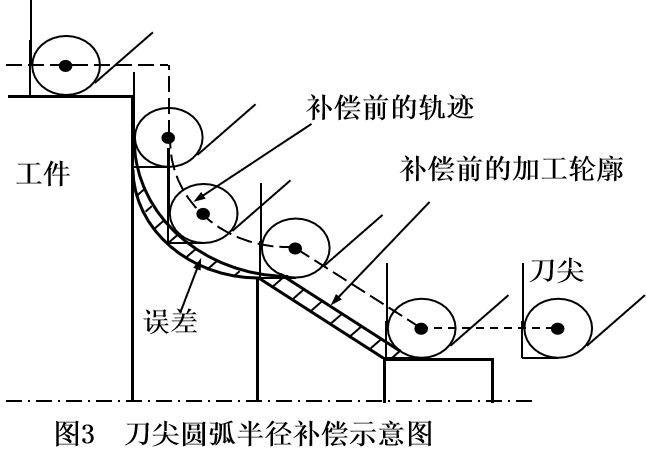

一般数控系统具有刀具半径补偿功能。编程时,只需按工件的实际轮廓尺寸编程而不必考虑刀尖圆弧半径的大小,加工时,数控系统能根据刀尖圆弧半径自动计算出补偿量,进行精确的补偿,如图3所示,避免少切或过切现象的产生。

三、刀尖圆弧半径补偿指令(G41、G42、G40)

G41——刀具半径左补偿,即站在第三轴指向上,沿刀具运动方向看,刀具位于工件左侧。如图4所示的内孔加工。

G42——刀具半径右补偿,即站在第三轴指向上,沿刀具运动方向看,刀具位于工件右侧时的刀具半径补偿,如图4所示的外圆加工。

G40——取消刀具半径补偿,按程序路径进给。

四、编程格式

式中:X(U)、Z(W)——建立刀补或取消刀补中刀具移动的终点。

X_ Z_是绝对编程时,GOO、GO1运动的终点坐标;

U_ W_是增量编程时,GOO、GO1运动目标点坐标的增量。

五、指令使用说明

1、G40、G41、G42都是模态代码,可相互注销。

2、G40、G41、G42只能用GOO、G01结合编程,不允许与其他指令结合编程。

3、在编入G40、G41、G42的G00与G01前后的两个程序段中,X、Z值至少有一个值变化。

4、在调用新的刀具前,必须取消刀具补偿。

5、补偿进行时,指定平面内如连续有两个或以上的非移动指令,会产生过切或欠切。

6、在MDI状态下不能进行刀尖R补偿。

六、刀尖圆弧位置编码

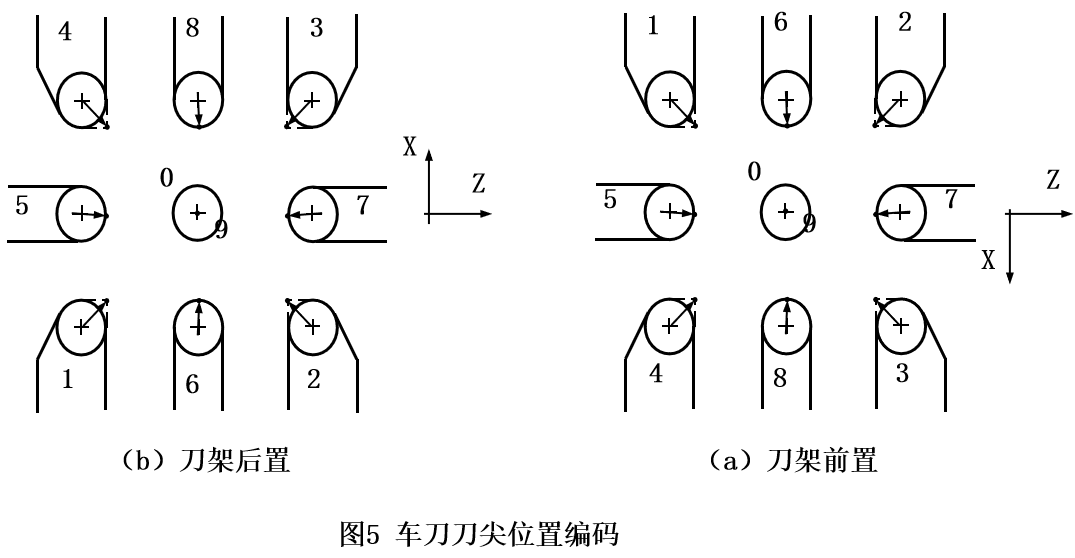

在设置刀尖圆弧自动补偿值时,还要设置刀尖圆弧位置编码,刀尖圆弧位置编码定义了刀具刀位点与刀尖圆弧中心的位置关系,有0~9十个方向。

图5a所示为刀架前置的数控车床刀具刀位点位置的情况;图5b所示为刀架后置的数控车床刀具刀位点位置的情况。编码“0”或“9”是以刀尖圆弧中心作为刀位点的车刀位置编码。

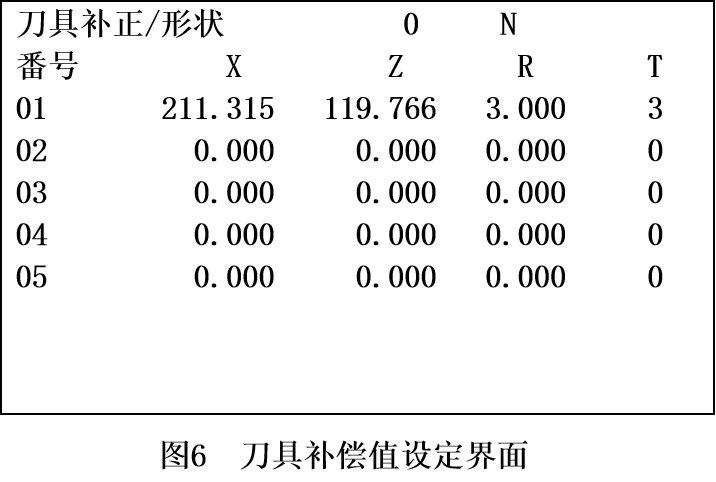

七、刀尖圆弧半径补偿值的设定

刀尖半径补偿值可以通过刀具补偿设定界面设定,如图5-11所示。该设定画面上,在刀具代码T中的补偿号对应的存储单元存中除有X轴、Z轴的长度补偿值外,还有圆弧半径补偿值和刀尖位置序号(0~9),共四个数据。如图6中所示的01号刀具(T0101)的刀尖半径值为3mm,刀尖方位序号为3。

六、应用举例

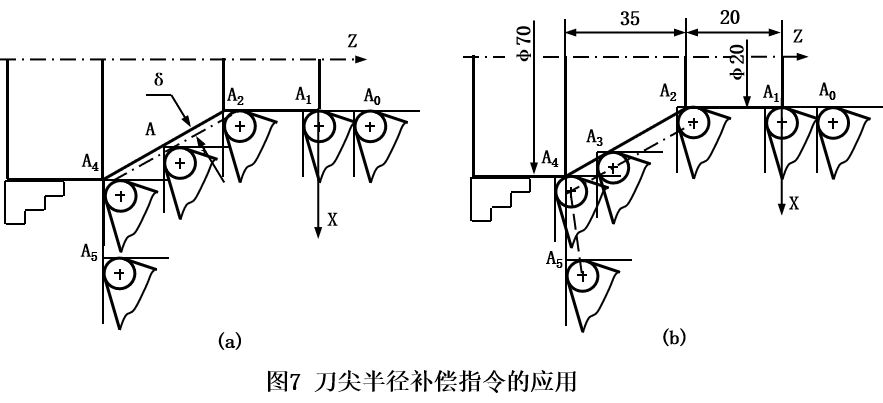

如图7所示工件,试采用刀尖半径补偿指令编写程序。如图7a所示,未采用刀具半径补偿指令时,刀具以刀尖轨迹运动,圆锥面产生误差δ。采用刀具半径补偿指令后,如图7b所示,加工表面无形状误差。

程序如下:

……

N40 G00 X20.0 Z2.0;

N50 G41 G01 X20.0 Z0; (刀具左补偿,A0→A1)

N60 Z-20.0; (车φ20mm外圆,A1→A2)

N70 X70.0 Z-55.0 (车锥面,A2→A4)

N80 G40 G01 X80.0 Z-55.0; (退刀并取消刀补,A4~A5)

……

注意:刀具半径补偿的引入或退出是在刀具移动过程中逐渐进行的。