[学习目标]

1、知识目标:零件图工艺分析结果对工序划分,进行加工路线拟定。

2、情感目标:培养细致严谨、认真钻研的工匠精神

3、能力目标:培养独立分析问题和解决问题的能力、团结协作的团队精神

[理论知识]

一、工序划分原则

(1)按装夹定位划分 适用于加工内容不多的工件。

(2)按所用刀具划分 适用于零件结构较复杂、待加工表面较多、机床连续工作时间过长、加工程序的编制和检查难度较大等情况。

(3)按粗、精加工划分 适用于加工易产生加工变形的零件。

(4)按加工部位划分 适用于加工内容很多的零件。

二、加工顺序的安排

1、加工方法和加工顺序的确定

(1)加工方法的确定

确定加工方法时,应结合零件的加工精度、表面粗糙度、材料、结构形状、尺寸、生产类型等因素,确定零件表面的数控车削加工方法及加工方案。

1)加工精度为IT11级以下、表面粗糙度Ra12.5~50μm、除淬火钢以外的常用金属,可采用普通型数控车床,按粗车方案加工。

2)加工精度为IT8~IT10级、表面粗糙度Ra3.2~6.3μm、除淬火钢以外的常用金属,可采用普通型数控车床,按粗车→半精车的方案加工。

3)加工精度为IT7~IT8级、表面粗糙度Ra0.8~1.6μm、除淬火钢以外的常用金属,可采用普通型数控车床,按粗车→半精车→精车的方案加工。

4)加工精度为IT6~IT7级、表面粗糙度Ra0.2~0.63μm、除淬火钢以外的常用金属,可采用精密型数控车床。按粗车→半精车→精车→精密车的方案加工。

(2)加工顺序的确定

1)先粗后精原则。先粗加工,再半精加工,最后精加工和光整加工的顺序依次进行,逐步提高表面的加工精度和减小表面粗糙度。

粗加工阶段切除各表面上的大部分余量,目的是为了提高加工效率。

半精加工阶段完成次要表面的加工,并为主要表面的精加工作准备,满足精加工余量均匀性的要求。

精加工阶段要一刀切出图样要求的零件轮廓,保证各主要表面达到图纸规定的要求,保证加工质量。

2)先近后远原则。以便于缩短刀具移动距离,减少空行程时间。

3)内外交叉原则。有内、外表面需加工的零件,应先内外表面粗加工,后内外表面精加工。

4)刀具集中原则。同一把刀连续加工完成相应各部位后,再更换另一把刀,加工零件的其他部位,以减少空行程和换刀时间。

5)基面先行原则。用作精基准的表面,要首先加工,因为定位基准的表面越精确,装夹误差就越小。

除应遵循普通机床的工序安排原则外,还应考虑以下因素:

(1)上道工序的加工不能影响下道工序的定位和夹紧。

(2)以相同安装方式或用同一把刀具加工的工序,最好连续进行,尽量减少重复定位和换刀次数,以减少误差,缩短辅助时间,提高生产效率。

(3)先加工工件内腔,后加工工件外轮廓。

(4)在同一次安装中加工多道工序时,应先安排对工件刚性破坏较小的工序。

三、加工路线的确定

1、加工路线确定的原则

(1)必须保证零件加工精度和表面粗糙度。

(2)应尽量缩短加工路线,以减少空行程时间,提高生产率。

(3)应尽量简化数学处理时的数值计算工作量,以减少编程工作量。

2、进给路线的确定

(1)轮廓粗车进给路线

粗车进给路线以最短切削路线为原则,同时兼顾被加工零件的刚性及加工的工艺性等要求。

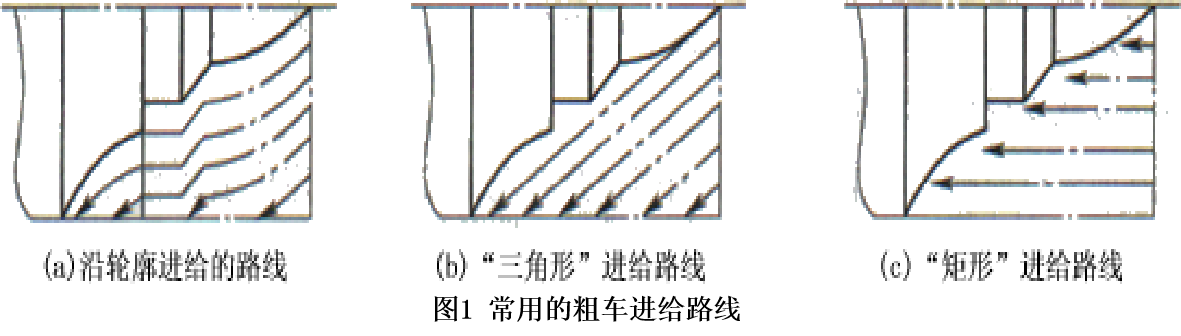

图1a为车刀沿着工件轮廓进行进给的路线,此种路线切削总行程最长;

图1b为 “三角形”进给路线;

图1c为 “矩形”进给路线,进给长度总和最短,刀具的损耗也最小。在同等条件下应选择该方案。但是,此方案的精加工余量不均匀。

(2)刀具引入、切出

在数控车床上进行加工时,尽量使刀具沿轮廓的切线方向引入、切出,避免停刀或垂直切人、切出工件,否则会因切削力突然变化致使光滑连接轮廓上产生表面划伤、形状突变或留下刀痕。

(3)零件轮廓精加工应一次走刀完成

零件的完工轮廓应由最后一刀连续加工而成,尽量不要在连续的轮廓中安排切入、切出或换刀及停顿,以免产生表面划伤、形状突变或滞留刀痕等缺陷。

[章节测验]