-

1 教材精读

-

2 教学视频

[学习目标]

1、知识目标:掌握粗车复合循环G71指令含义、程序格式和走刀路线;精车循环G70含义和程序格式等相关理论知识

2、情感目标:培养严谨细致、认真钻研、创新等工匠精神。

3、能力目标:能具备编制多阶梯零件的数控加工程序的能力。

[理论知识]

一、外圆/内径粗加工循环(G71 )

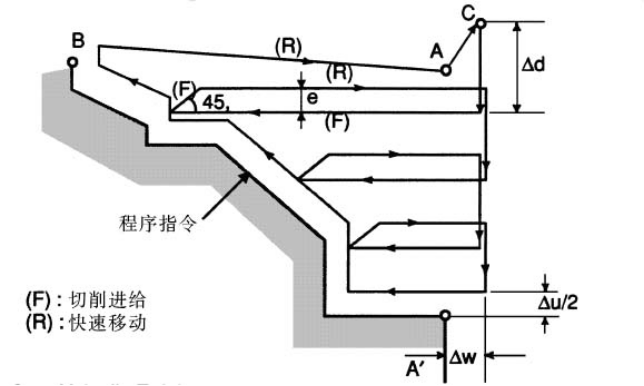

该指令适用于车削圆棒料毛坯,需多次走刀才能完成的外圆和内径的粗加工。走刀路线如下图1所示:

图1 G71走刀路线

加工动画:

二、G71指令格式

指令格式:G71 U(△d)- R(e)-

G71 P(ns)- Q(nf)- U(△u)- W(△w) -F(f) -S(s) -T(t)-

说明:

(1)△d——粗车背吃刀量(即切深、半径值,不带符号,模态值)。

(2)e——粗车退刀量(模态值)。

(3)ns——精加工轮廓程序段中开始程序段的段号。

(4)nf——精加工轮廓程序段中结束程序段的段号。

(5)△u——X轴向精加工余量(直径值,外圆加工为正,内圆加工为负)。

(6)△w——Z轴向精加工余量。

(7)f、s、t——粗车时的F、S、T代码。

注意:

(1)G71粗车切削循环是复合固定循环指令,适合于轴向尺寸大于径向尺寸的毛坯工件进行粗车循环。一般在编程时,X向的精车余量大于Z向精车余量。

(2)G71加工循环通常在粗加工循环中,零件轮廓须符合X轴、Z轴方向同时单调增大或单调减少的形式,否则会出现凹形轮廓一次性切削。

(3)ns→nf程序段中的F、S、T功能,即使被指定也对粗车循环无效,即只对精加工有效。

(4)G71加工循环,顺序号“ns ”程序段(即G71后的第一行指令)必须沿X向进刀,且不能出现Z轴的运动指令,否则会出现程序报警。

三、程序应用

例:用G71指令加工如图2所示零件右端各外轮廓,零件材料为45钢。

图2 多阶梯轴零件图

加工程序如下:

顺序号 | 程序(正) | 程序(易错点) | 注释 |

N10 | G97 G99 M03 S400 T0101 | 换1号粗车刀 主轴转速400r/min | |

N20 | G00 X100 Z100 | 换刀点 | |

N50 | G00 X122 Z2 M08 | 刀具定位,开冷却液 | |

N60 | G71 U1 R0.5 | 外圆粗车循环 | |

N70 | G71 P80 Q150 U0.2 W0.1 F0.2 | ||

N80 | G00 X40 //ns | G00X40 Z (不能带Z坐标,机床报警) //ns | ns-nf描述零件轮廓 |

N90 | G01 Z-30 | ||

N100 | X60 W-30 | ||

N110 | W-20 | ||

N120 | X100 W-10 | ||

N130 | W-20 | ||

N140 | X120 W-20 | ||

N150 | X125 //nf | ||

N160 | G00 X100 Z100 | 退刀到刀具换刀点 | |

N170 | M05 | 主轴停转 | |

N180 | M30 | 程序结束并返回到起点 |

G71编程动画:

四、G70指令格式

指令格式:G70 P(ns)- Q(nf)-

说明:

(1)ns——精加工轮廓程序段中开始程序段的段号。

(2)nf——精加工轮廓程序段中结束程序段的段号。

注意:

(1) G70精车切削循环指令不能单独使用,必须在粗车切削循环G71、G72、G73之后。

(2)G70执行过程中的F、S由“ns”“nf”程序段之间给出的F、S确定。

如图2所示,完成零件的粗、精加工程序编制。

顺序号 | 程序(正) | 程序(易错点) | 注释 |

N10 | G97 G99 M03 S400 T0101 | 换1号粗车刀 | |

N20 | G00 X100 Z100 | 主轴转速1000r/min | |

N 30 | G00 X130 Z0 | 切削右端面 | |

N40 | G01 X-0.5 F0.1 | ||

N50 | G00 X122 Z2 M08 | 刀具定位,开冷却液 | |

N60 | G71 U1 R0.5 | 外圆粗车循环 | |

N70 | G71 P80 Q150 U0.2 W0.1 F0.2 | ||

N80 | G00 X40 //ns | G00X40 Z-30 (不能带Z坐标,机床报警) //ns | ns-nf描述零件轮廓 |

N90 | G01 Z-30 S800 F0.05 | G01 Z-30 S800 F0.05 (只对精加工G70有效,G71按S400 F0.2执行,G70按S800 F0.05执行) | |

N100 | X60 W-30 | ||

N110 | W-20 | ||

N120 | X100 W-10 | ||

N130 | W-20 | ||

N140 | X120 W-20 | ||

N150 | X125 //nf | ||

N160 | G70 P80 Q150 | 零件精加工 | |

N170 | G00 X100 Z100 | 退刀到刀具换刀点 | |

N180 | M05 | 主轴停转 | |

N190 | M30 | 程序结束并返回到起点 |

G71/G70指令应用举例

[章节测验]