[学习目标]

1、知识目标:掌握数控系统中常用指令以及各指令代码含义

2、情感目标:培养严谨细致、认真钻研、创新等工匠精神

3、能力目标:培养独立分析问题和解决问题的能力

[理论知识]

不同的数控系统,其指令的功能不同,编程时需要参考机床制造厂的编程说明书。我们这里介绍以FANUC 0i Mate TC系统的编程指令,国内华中数控系统和广州数控系统都适用。

一、准备功能(G指令)

1、指令功能与格式

准备功能是使机床或数控系统建立起某种加工方式的指令。G代码由地址G和后面的两位数字组成,常用的从G00~G99共100种。其G指令见教材表1。

G代码 | 组 | 功 能 | ||

A | B | C | ||

* G00 | * G00 | * G00 | 01 | 定位(快速) |

G01 | G01 | G01 | 直线插补(切削进给) | |

G02 | G02 | G02 | 顺时针圆弧插补 | |

G03 | G03 | G03 | 逆时针圆弧插补 | |

G04 | G04 | G04 | 00 | 暂停 |

G10 | G10 | G10 | 可编程数据输入 | |

G11 | G11 | G11 | 可编程数据输入方式取消 | |

* G18 | * G18 | * G18 | 16 | ZPXP平面选择 |

G20 | G20 | G70 | 06 | 米制输入 |

G21 | G21 | G71 | 公制输入 | |

* G22 | * G22 | * G22 | 09 | 存储行程检查接通 |

G23 | G23 | G23 | 存储行程检查断开 | |

G27 | G27 | G27 | 00 | 返回参考点检查 |

G28 | G28 | G28 | 返回参考位置 | |

G30 | G30 | G30 | 返回第2、第3和第4参考点 | |

G31 | G31 | G31 | 跳转功能 | |

G32 | G33 | G33 | 01 | 螺纹切削 |

G34 | G34 | G34 | 变螺距螺纹切削 | |

* G40 | * G40 | * G40 | 07 | 刀尖半径补偿取消 |

G41 | G41 | G41 | 刀尖半径补偿 左 | |

G42 | G42 | G42 | 刀尖半径补偿 右 | |

G50 | G92 | G92 | 00 | 坐标系设定或最大主轴速度设定 |

G50.3 | G92.1 | G92.1 | 工件坐标系预置 | |

G52 | G52 | G52 | 局部坐标系设定 | |

G53 | G53 | G53 | 机床坐标系设定 | |

* G54 | * G54 | * G54 | 14 | 选择工件坐标系1 |

G55 | G55 | G55 | 选择工件坐标系2 | |

G56 | G56 | G56 | 选择工件坐标系3 | |

G57 | G57 | G57 | 选择工件坐标系4 | |

G58 | G58 | G58 | 选择工件坐标系5 | |

G59 | G59 | G59 | 选择工件坐标系6 | |

G65 | G65 | G65 | 00 | 宏程序调用 |

G66 | G66 | G66 | 12 | 宏程序模态调用 |

* G67 | * G67 | * G67 | 宏程序模态调用取消 |

G70 | G70 | G72 | 00 | 精加工循环 |

G71 | G71 | G73 | 粗车外圆循环 | |

G72 | G72 | G74 | 粗车端面循环 | |

G73 | G73 | G75 | 多重车削循环 | |

G74 | G74 | G76 | 排屑钻端面孔循环 | |

G75 | G75 | G77 | 外径/内径钻孔循环 | |

G76 | G76 | G78 | 螺纹切削复合循环 | |

G90 | G77 | G20 | 01 | 外径/内径车削循环 |

G92 | G78 | G21 | 螺纹切削循环 | |

G94 | G79 | G24 | 端面车削循环 | |

G96 | G96 | G96 | 02 | 恒表面切削速度控制 |

* G97 | * G97 | * G97 | 恒表面切削速度控制取消 | |

G98 | G94 | G94 | 05 | 每分钟进给 |

* G99 | * G95 | * G95 | 每转进给 | |

— | * G90 | * G90 | 03 | 绝对值编程 |

— | G91 | G91 | 增量值编程 | |

— | G98 | G98 | 11 | 返回到起始平面 |

— | G99 | G99 | 返回到R平面 |

对于不同的数控系统和机床,表中所列的G代码可能并不全适用,所以一定要参考机床和数控系统参考手册加以确认。G代码有两种:模态代码和非模态代码。模态代码又称续效代码,一经在一个程序段中指定,便保持到以后程序段中直到出现同组的另一代码时才失效。非模态代码只有在所出现的程序段有效。

二、辅助功能(M功能)

辅助功能是用地址M及两位数字表示的。它主要用来表示机床操作时各种辅助动作及其状态,如主轴的旋转方向、启动、停止、冷却液的开关、工件或刀具的夹紧或松开等功能。辅助功能代码及其功能见表2。

代码 | 功能 | 代码 | 功能 |

M00 | 程序停止 | M24 | 取消M23指令 |

M01 | 计划停止 | M30 | 程序结束并返回到程序头 |

M02 | 程序结束 | M40 | 主轴空挡 |

M03 | 主轴正转 | M41 | 主轴低速 |

M04 | 主轴反转 | M42 | 主轴高速 |

M05 | 主轴停止 | M68 | 夹头紧 |

M08 | 切削液开 | M69 | 夹头松 |

M09 | 切削液关 | M70 | 接手伸出 |

M19 | 主轴定向停止 | M71 | 接手退回、自动送料 |

M20 | 机器人工作启动 | M98 | 调用子程序 |

M23 | 车螺纹45°倒角退刀 | M99 | 子程序结束并返回主程序 |

以下几种为常用M代码:

1、程序停止指令(M00)

M00实际上是一个暂停指令。当执行有M00指令的程序段后,主轴停转、进给停止、切削液关、程序停止。程序运行停止后,模态(续效)信息全部被保存,利用机床的“程序启动”键,便可继续执行后续的程序。该指令经常用于加工过程中测量工件的尺寸、工件调头、手动变速等操作。

2、程序结束指令(M02、M30)

该指令用在程序的最后一个程序段中。当全部程序结束后,用此指令可使主轴、进给及切削液全部停止,并使数控机床复位。M30与M02基本相同,但M30能自动返回程序起始位置,为加工下一个工件作好准备。

3、与主轴有关的指令(M03、M04、M05)

M03表示主轴正转,M04表示主轴反转。所谓正转,是从主轴向Z轴正向看,主轴顺时针转动;而主轴反转时,观察到的转向则相反。M05为主轴停止,它是在该程序段其他指令执行完以后才执行的。

4、换刀指令(M06)

M06是手动或自动换刀指令,它不包括刀具选择功能,但兼有主轴停转和主轴定向的功能。

5、与切削液有关的指令(M07、M08、M09)

M07为2号切削液(雾状)开,M08为1号切削液(液状)开,M09为切削液关。

三、主轴功能(S功能)

主轴功能用于指定机床主轴的转速大小,用地址S和其后的数字组成。其后数值表示主轴转速值。S功能与G96、G97和G50配合使用,可以进行恒线速度控制、恒线速取消和主轴最高速度限定控制。

1、恒线速度控制(G96)

编程格式:G96 S_

S后面的数字表示的是恒定的线速度(m/min)。

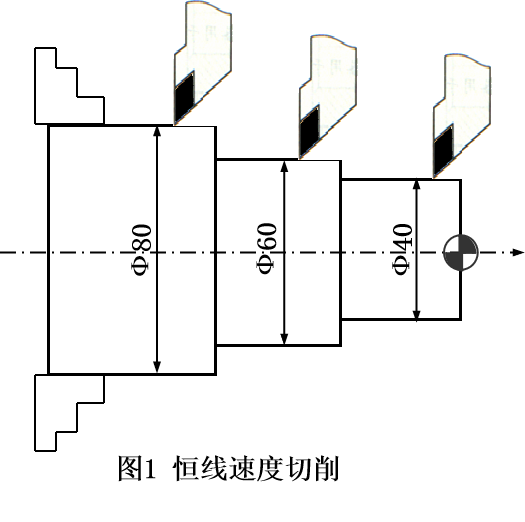

如图1所示,用G96 S150指令加工Ф80、Ф60、Ф40三段不同轴颈时,其切削点线速度为150m/min,而主轴转速分别为:

n=597r/min;n=795r/min;n=1193r/min。

2、恒线速取消(G97)

编程格式:G97 S_

S后面的数值表示恒线速度控制取消后的主轴每分钟的转数(单位为r/min)。

3、主轴最高速度限定(G50)。

编程格式:G50 S_

指令功能是用S指定的数值设定主轴的最高转速。如G50 S2000表示最高转速限定为2000r/min。

四、进给功能 (F功能)

进给功能用于指定刀具中心运动时的进给速度,用地址F和其后的数字组成。

1、每转进给量(G99)

编程格式:G99 F_

进给量的单位为mm/r。如: G99 F0.2,表示进给量为0.2mm/r。

2、每分钟进给量(G98)

编程格式:G98 F_

进给量的单位为mm/min。如:G98 F200 表示进给量为200mm/min。

3、指令使用说明:

(1)编写程序时,第一次编写直线(G01)或圆弧(G02/G03)插补指令时,必须编写F指令,否则,CNC采用F0。

(2)G98、G99均为模态指令,实际切削进给的速度可由操作面板上的进给倍率修调旋钮在0%~150%之间来调节,但螺纹切削时无效。

五、刀具功能 (T功能)

刀具功能用于指定加工所用刀具和刀具补偿号,用地址T和其后的两位数字或四位数字组成。

1、编程格式

T_

2、指令使用说明

T后面是两位数的,表示所选刀具号码;T后面是4位数字的,前两位是刀具号,后两位是刀具补偿号。例如,T0202表示选用2号刀及2号刀具长度补偿和刀尖圆弧半径补偿号。T0200 表示取消刀具补偿。

六、工件坐标系设定

1、工件坐标系的设定(G50)

G50指令是规定工件坐标系原点的指令,编程格式如下:

G50X(α)Z(β);

其中α、β分别为刀尖距工件坐标系原点在X向和Z向上的距离。

用G50指令所建立的坐标系,是一个以工件原点为坐标系原点,确定刀具当前所在位置的一个工件坐标系。通常把工件坐标系的原点选在工件的回转中心上,具体位置可考虑设置在工件的左端面或右端面上,或是卡盘端面上,尽量使编程基准其与设计、安装基准重合。

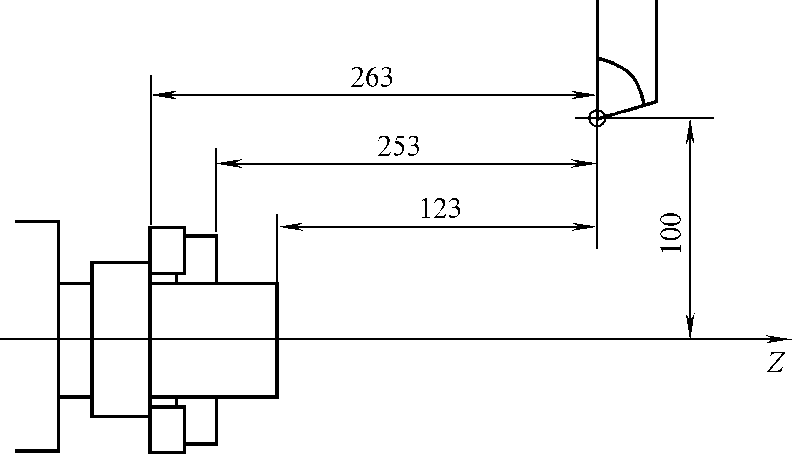

如下图2所示,就是将Z坐标原点设在3个不同的位置上,程序见下表。

图2 零件上的坐标原点设置

Z坐标零点位置 | 设在工件左端面 | 设在工件右端面 | 设在卡盘端面 |

程序 | G50X200.0 Z263.0 | G50X200.0 Z123.0 | G50X200.0 Z253.0 |

刀尖距原点距离 | X=100 ,Z=263 | X=100,Z=123 | X=100 ,Z=253 |

2、工件坐标系的选择(G54~G59)

为了编程方便,许多CNC系统容许预先建立多个工件坐标系供随时选用,如在FANUC 0i Mate—TB系统中,用MDI面板可预先设定6个坐标系,从G54到G59中指定一个G代码,即可以从工件坐标系1到6中选择一个。工件坐标系是在机床通电后执行了返回参考点操作时建立的,通电时,自动选择从G54坐标系。

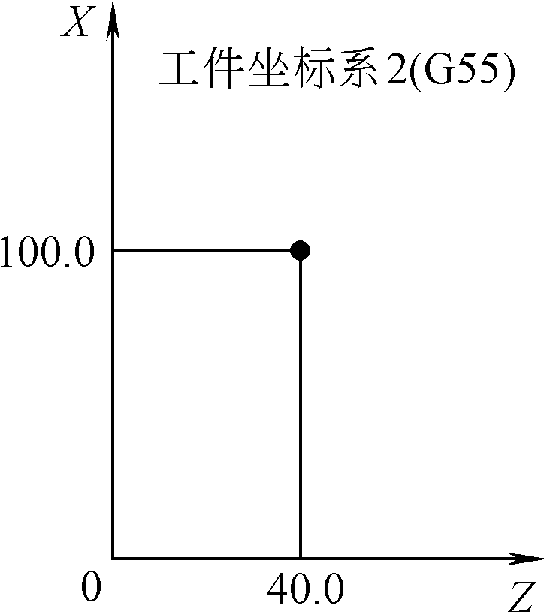

如图3,此例为选择工件坐标系2。

G55 G00 X100.0 Z40.0;

(快速定位到工件坐标系2中的X=100.0,Z=40.0位置)

图3 工件坐标系2

[章节测验]