[学习目标]

1、知识目标:掌握盘套类零件工艺结构特点;加工工序安排;刀具选用等相关理论知识

2、情感目标:培养严谨细致、认真钻研、创新等工匠精神

3、能力目标:能制订盘套类零件的数控加工工艺;能具备编制中等复杂带孔零件的数控加工程序的能力;能正确选择和安装孔类零件的刀具。

[理论知识]

一、盘套类零件结构及工艺特点

1、内孔加工观察刀具切削情况比较困难,尤其在孔小而深时;

2、内孔车削刀具的刀杆较细,刚性较差,容易在加工中出现振动;

3、内孔加工尤其是盲孔加工时,切屑难以排出,切削液难以达到切削区域;

4、内孔的测量比较困难。

盘类零件径向尺寸较大,端面的精度较高、加工量大,且由于轴向尺寸较小,使得其装夹比较困难。盘类零件往往也有内孔,也同样存在内孔加工的问题。

二、套类零件加工的技术要求

套类零件通常起支承和导向作用,其结构特点为长度大于直径,技术要求为:

1、尺寸精度

内孔面一般精度为IT7级,精密套类达IT6级;外圆面一般IT7-IT6级。

2、形状精度

内孔面主要是圆度,较长的套类需考虑圆柱度,一般控制在孔径公差范围内,精密套类一般控制在孔径公差的1/2-1/3范围内;外圆面一般控制在直径公差范围内。

3、位置精度

内、外轮廓面同轴度是主要的位置精度,外圆面对内孔轴线的同轴度公差一般为φ0.05-0.01mm。当套类零件端面作定位基准时,端面对内孔轴线有较高的垂直度要求,其公差一般为0.05-0.02 mm。

4、表面粗糙度

内孔面表面粗糙度Ra值为3.2~0.1μm,精密套类零件为Ra值为0.025μm;外圆面表面粗糙度Ra值为3.2~0.4μm。

三、孔加工方案

内孔有不同的精度和表面质量要求,也有不同的结构尺寸,如通孔、盲孔、阶梯孔、深孔、浅孔、大直径孔、小直径孔等。常用的孔加工有钻孔、扩孔、铰孔、镗孔、磨孔、拉孔、研磨孔、珩磨孔、滚压孔等。

1、钻孔

用钻头在工件实体部位加工孔称为钻孔。钻孔属粗加工,可达到的尺寸公差等级为IT11~IT12级,表面粗糙度值为Ra12.5μm。

钻孔的工艺特点有:

(1)钻头容易偏斜,孔径容易扩大,孔的表面质量较差,钻削时轴向力大。因此,当钻孔直径d﹥30mm时,一般分两次进行钻削。第一次钻出(0.5~0.7)d,第二次钻到所需的孔径。

2、扩孔

扩孔是用扩孔钻对已钻出的孔做进一步加工,以扩大孔径并提高精度和降低表面粗糙度值。扩孔可达到的尺寸公差等级为IT10~IT11级, 表面粗糙度值为Ra6.3~12.5μm,属于孔的半精加工方法,常作铰削前的预加工,也可作为精度不高的孔的终加工。扩孔与钻孔相比有以下特点:刚性较好,导向性好,切屑条件较好。

3、铰孔

铰孔是对未淬硬孔进行精加工的一种方法。铰孔的尺寸公差等级可达IT6~IT9级,表面粗糙度值可达Ra0.1~3.2μm。铰孔的方式有机铰和手铰两种。铰削的余量很小,一般粗铰余量为0.15~0.25mm,精铰余量为0.05~0.15mm。铰削应采用低切削速度,以免产生积屑瘤和引起振动,一般粗铰υc=4~10m/min, 精铰υc=1.5~5m/min。机铰的进给量可比钻孔时高3~4倍,一般可取0.5~1.5mm/r。

4、镗孔

镗孔是很经济的孔加工方法,一般广泛地应用于单件、小批生产中。生产中的非标准孔、大直径孔、精确的短孔、不通孔和有色金属孔等,一般多采用镗孔。镗孔既可以作为粗加工,也可以作为精加工;镗孔是修正孔中心线偏斜的有效方法,也有利于保证孔的坐标位置。镗孔的尺寸精度一般可达IT6~IT9级,表面粗糙度为Ra0.4~3.2μm。

5、拉孔

拉孔是一种高效率的精加工方法。除拉削圆孔外,还可拉削各种截面形状的通孔及内键槽。拉削圆孔可达的尺寸公差等级为IT7~IT9级,表面粗糙度值为Ra0.4~1.6μm。

四、套类工件的加工方法

1、一般把轴套、衬套等零件称为套类零件。为了与轴类工件相配合,套类工件上一般有加工精度要求较高的内轮廓孔,尺寸精度为IT7~IT8,表面粗糙度要求达到Ra0.8~1.6。

2、内轮廓加工刀具由于受到孔径和孔深的限制,刀杆细而长,刚性差。因此对于切削用量的选择,如时给量和背吃刀量的选择较切削外轮廓时的稍小。

五、孔加工刀具选择

1、内孔车刀的结构

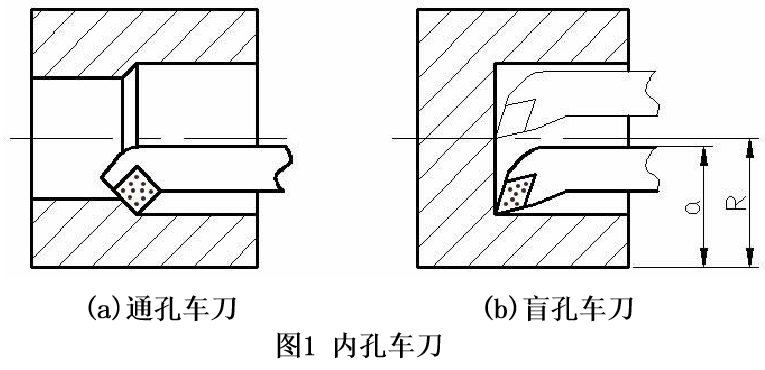

内孔车刀可以分为通孔车刀(图1a)和盲孔车刀(图1b)两种。

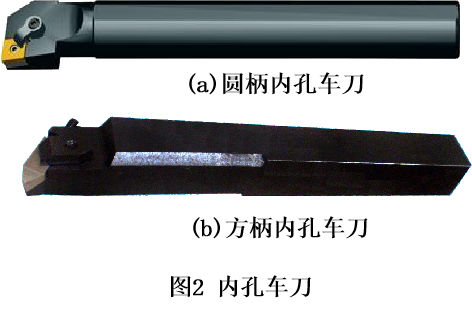

圆柄车刀(图2a)多用于车削加工中心。矩形和方形刀柄(图2b)多用于使用四方刀架的车床。尽量选择大截面尺寸的刀杆,且刀杆的伸出量应尽量小,一般小于刀杆直径的4倍。

3、车削内孔应采取的工艺措施

(1)控制切屑的排出方向。精车孔时,采用正刃倾角的内孔车刀,使切屑流向待加工表面(前排屑);加工盲孔时,采用负的刃倾角,使切屑从孔口排出。

(2)充分加注切削液。以减少工件的热变形,提高零件的表面质量。

(3)合理选择刀具几何参数和切削用量。刀具要比较锋利,且切削用量比外圆加工时要小些。

4、台阶孔的加工顺序

(1)车直径较小的台阶孔时,按先粗、精车小孔,再粗、精车大孔。

(2)车直径较大的台阶孔时,先粗车小孔和大孔,再精车小孔和大孔。

(3)车孔径大、小悬殊的台阶时,最好采用主偏角小于90°的内孔刀粗加工,然后再用主偏角等于或大于90°的内孔刀精车。

六、槽加工方法和刀具选择

1、内沟槽加工

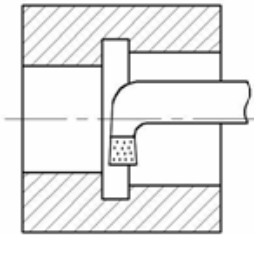

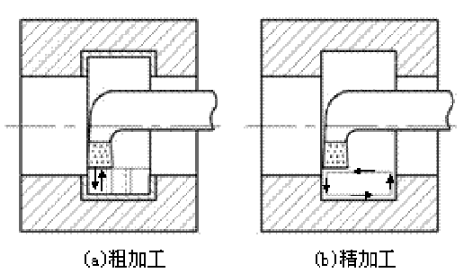

内沟槽车刀如图3所示。槽的宽度较小时,可用刀头宽度等于槽宽的内沟槽刀采用直进法一次车出,如图4所示。要求较高或较宽的内沟槽,可分粗精加工。先用直进法多次加工,并留有精加工余量,如图5a所示,然后再精加工到尺寸,如图5b所示。若内沟槽深度浅宽度大,可用内圆粗车刀先车出凹槽,再用内沟槽刀车沟槽两端垂直面,如图6所示。

图3 内孔槽刀 图4 窄槽一次性加工

图5 宽槽粗、精加工 图6 宽浅槽加工

七、盘套类零件的定位和装夹

1、定位基准的选择

盘套类零件主要定位基准是外圆和内孔。装夹的难点是套筒类零件一般比较薄,易产生变形。防止装夹变形可采取如下措施。

(1)采用过渡套、弹簧套或软爪卡盘夹紧工件,以防止由于夹紧力不均匀使套筒零件加工后内孔变形。也可采用专用夹具,将径向夹紧改为轴向夹紧。

(2)用增大刀具主偏角和内外表面同时加工的方法,使径向力减小或相互抵消。

(3)精加工余量充分考虑粗加工产生的变形,通过精加工纠正粗加工变形。

(4)为减少热变形引起的误差,精加工时应使工件在轴向或径向能自由伸缩;在粗、精加工间合理使用切削液,使工件充分冷却。

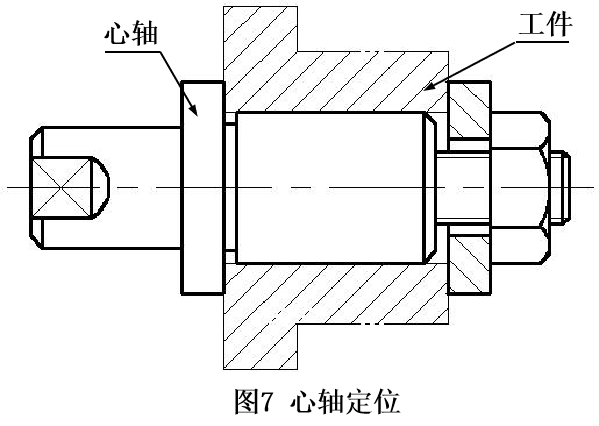

2、盘套类零件常用的装夹方法

(1)以内孔为基准。当零件内孔形状比外圆简单时,可先加工孔至图纸要求,再配置心轴,以内孔为定位加工外圆。如图7所示。

(2)以外圆为基准。当零件外圆形状比内孔简单时,可先加工外圆

至尺寸要求,再以外圆为基准,用软卡爪装夹外圆加工其他部位。

[章节测验]