[学习目标]

1、知识目标:掌握螺纹轴工艺结构特点;

加工工序安排;

刀具选用;

走刀路线等相关理论知识

2、情感目标:培养严谨细致、认真钻研、创新等工匠精神

3、能力目标:能制订轴类零件的数控加工工艺;能具备编制中等复杂轴类零件的数控加工程序的能力;能正确选择和安装加工轴类零件的刀具。

[理论知识]

一、螺纹基础知识

1、牙型

沿螺纹轴线剖切时,螺纹牙齿轮廓的剖面形状称为牙型。螺纹的牙型有三角形、梯型、锯齿形等。不同的螺纹牙型,有不同的用途。

2、螺纹的直径(大径、小径、中径)

与外螺纹牙顶或内螺纹牙底相重合的假想圆柱面的直径称为大径(内、外螺纹分别用D、d表示),也称为螺纹的公称直径。

与外螺纹牙底或内螺纹牙顶相重合的假想圆柱面的直径为小径(内、外螺纹分别用D1、d1表示)。其表达式为D1(d1)=D(d)-1.3P 。

在大径与小径之间,其母线通过牙形构槽宽度和凸起宽度相等的假想圆柱

面的直径称为中径,(内、外螺纹分别用D2、d2表示)。其表达式为

D2(d2)=D(d)-0.6495P 。

3、线数(n)

螺纹有单线和多线之分,沿一条螺旋线形成的螺纹为单线螺纹;沿轴向等距分布的两条或两条以上的螺旋线所形成的螺纹为多线螺纹。

4、螺距(P)和导程(L)

相邻两牙在中径线上对应两点之间的轴向距离称为螺距。同一螺旋线上相邻两牙在中径线上对应两点之间的轴向距离称为导程。导程与螺距的关系为L=nP

5、旋向

螺纹有右旋和左旋之分。按顺时针方向旋转时旋进的螺纹称为右旋螺纹,

按逆时针方向旋转时旋进的螺纹称为左旋螺纹。

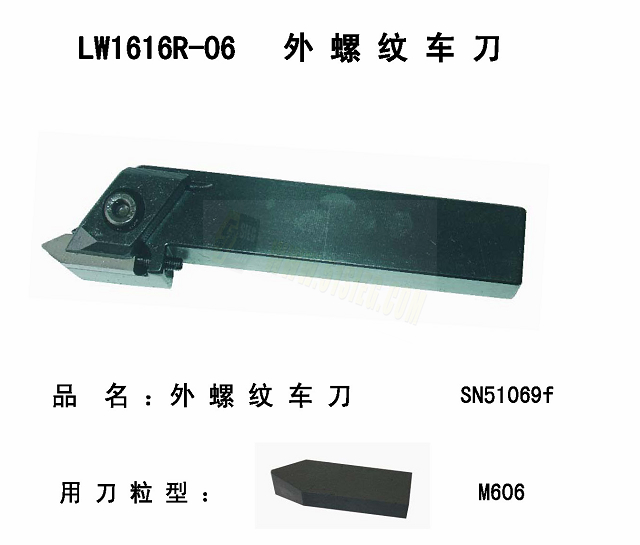

4、螺纹加工刀具

常用的螺纹加工刀具有螺纹刀,螺纹刀的夹角须与螺纹牙型一致,一般常用三角形60°牙型的螺纹,刀具如下图所示。

二、螺纹车削的进刀方法

螺纹车削加工需分粗、精加工工序,经多次反复切削完成,可以减小切削力,保证螺纹精度。螺纹车削加工多次反复切削的进刀方法有3种,见表1。

表1 螺纹车削进刀方法

进刀方法 | 图示 | 特点与用途 |

直进法: 车刀沿横向(X向)进给。 |

| 车螺纹牙型精度高,但是车刀两侧切削刃都参加切削,切削力较大,排屑困难,螺纹不易车光,并且容易产生“扎刀”现象。一般多用于小螺距螺纹加工。 |

左右切削法: 车刀除了沿横向(X向)进给外,还要纵向(Z向)作微量左、右两个方向进给。

|

|

切削力小,螺纹表面粗糙度值小,不易“扎刀”,但牙型精度较低。适用于精车螺纹。 |

斜进法: 车刀除了沿横向(X向)进给外,还要纵向(Z向)沿一个方向作微量进给。 |

| 刀具负载较小,排屑容易,不易“扎刀”,适用于大螺距螺纹加工。但单侧刃容易损伤和磨损,造成牙型精度较差。一般用斜进法粗车螺纹后,再用左右切削法精车螺纹,以获得较小的表面粗糙度。 |

三、走刀次数及进刀量的确定

螺纹加工刀具越接近螺纹牙底,切削面积越大,为减小切削力和提高螺纹加工质量,每次进刀量(背吃刀量)的分配应依次递减。车削螺纹时的走刀次数和背吃刀量可参考表4-2。一般精加工余量为0.05~0.1mm。

表2 常用螺纹切削的进给次数与切削深度(公制螺纹) | ||||||||

螺距(mm) | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | |

牙深(半径值) | 0.649 | 0.974 | 1.299 | 1.624 | 1.949 | 2.273 | 2.598 | |

切削次数及背吃刀量(直径值) | 1次 | 0.7 | 0.8 | 0.9 | 1.0 | 1.2 | 1.5 | 1.5 |

2次 | 0.4 | 0.6 | 0.6 | 0.7 | 0.7 | 0.7 | 0.8 | |

3次 | 0.2 | 0.4 | 0.6 | 0.6 | 0.6 | 0.6 | 0.6 | |

4次 | 0.16 | 0.4 | 0.4 | 0.4 | 0.6 | 0.6 | ||

5次 | 0.1 | 0.4 | 0.4 | 0.4 | 0.4 | |||

6次 | 0.15 | 0.4 | 0.4 | 0.4 | ||||

7次 | 0.2 | 0.2 | 0.4 | |||||

8次 | 0.15 | 0.3 | ||||||

9次 | 0.2 | |||||||

四、外螺纹车削顶径计算

1、螺纹基本尺寸

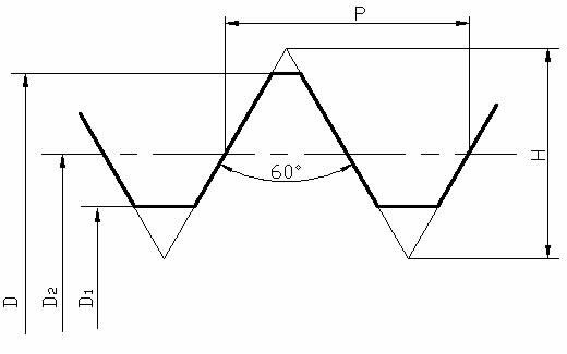

普通三角螺纹轴截面形状和尺寸如图1所示。参见国标GB/T196-2003。

图1 普通三角螺纹基本尺寸

螺纹大径D(公称直径);

螺纹中径 D2=D-0.6495P;

螺纹小径 D1= D -1.0825P;

式中:P——螺纹的螺距。

考虑刀尖圆弧半径等因素的影响,螺纹实际牙型高度(螺纹牙深)ap≈0.65P。

2、外螺纹车削前外圆直径的确定

车螺纹前的外圆直径,应比螺纹大径(D)略小些。当螺距为1.5~3.5mm时,外径一般可以小0.15~0.25mm。

3、内螺纹车削前内孔直径的确定

车削内螺纹前的孔径应比内螺纹小径(D1)略大些。实际生产中,

车削塑性金属的内螺纹时:D孔≈D-P;

车削脆性金属的内螺纹时:D孔≈D-1.05P。

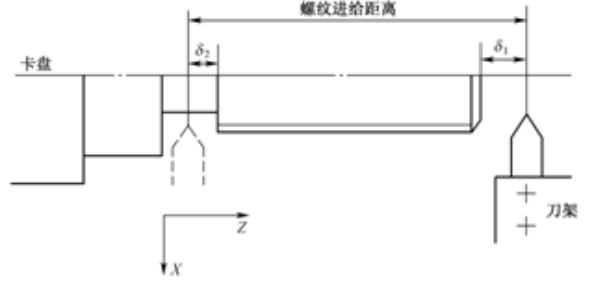

五、空刀导入量δ1和空刀退出量δ2

避免在加减速过程中进行螺纹切削,而影响螺距的稳定,在螺纹切削进刀和退刀时要留有一定的空刀导入量δ1和退出量δ2,如图2所示。δ1=n×Ph 180;δ2=n×Ph/400(n为主轴转速,Ph为螺纹导程。)。一般可取δ1为2~5mm ,δ2为δ1的1/2左右。

图2 切螺纹时的空刀导入量和空刀退出量

六、螺纹切削起点位置的确定

在一条螺纹反复切削时,切削起点位置应为一个固定值,否则会“乱扣”。

1、单线螺纹

在单线螺纹分层切削时,要保证每次刀具的轴向和圆周起始位置都是固定的。

2、多线螺纹(轴向分线法或圆周分度分线法)

(1)轴向分线法是当换线切削另一条螺纹时,刀具轴向切削起始点Z坐标偏移一个螺距P或螺距的倍数。偏移的方法有两种:一是在程序中直接更改起始点Z坐标值;另一种是用G54~G59坐标系偏移指令或刀具偏置指令偏移。

(2)圆周分度分线法是通过改变螺纹切削时主轴在圆周方向起始点C轴坐标来确定各线螺纹的位置。这种方法只能在有C轴控制功能的数控车床上使用。

七、车削螺纹时常见的问题

1、车刀安装得过高或过低。

车刀安装过高时,则吃刀到一定深度时,车刀的后刀面顶住工件,增大摩擦力,甚至把工件顶弯;车刀安装过低,则切屑不易排出,车刀径向力的方向是工件中心,致使吃刀深度不断自动趋向加深,从而把工件抬起,出现啃刀。此时,应及时调整车刀高度,使其刀尖与工件的轴线等高。在粗车和半精车时,刀尖位置比工件的中心高出1%D左右(D表示被加工工件直径)。

2、工件装夹不牢。

工件装夹时伸出过长或本身的刚性不能承受车削时的切削力,因而产生过大的挠度,改变了车刀与工件的中心高度(工件被抬高了),形成切削深度增加,出现啃刀。此时应把工件装夹牢固,可使用尾座顶尖等,以增加工件刚性。

3、牙形不正确。

车刀安装不正确,没有采用螺纹样板对刀,刀尖产生倾斜,造成螺纹的半角误差;车刀刃磨时刀尖测量有误差,产生不正确牙形;车刀磨损,引起切削力增大,顶弯工件,出现啃刀。

4、刀片与螺距不符。

当采用定螺距刀片加工螺纹时,刀片加工范围与工件实际螺距不符,会造成牙型不正确甚至发生撞刀事故。

5、切削速度过高。

进给伺服系统无法快速地响应,造成乱牙现象发生。因此,一定要了解机床的加工性能,而不能盲目地追求高速、高效加工。

6、螺纹表面粗糙。

主要原因是车刀刃磨得不光滑,切削液使用不适当,切削参数和工作材料不匹配,以及系统刚性不足切削过程产生振动等。

[章节测验]