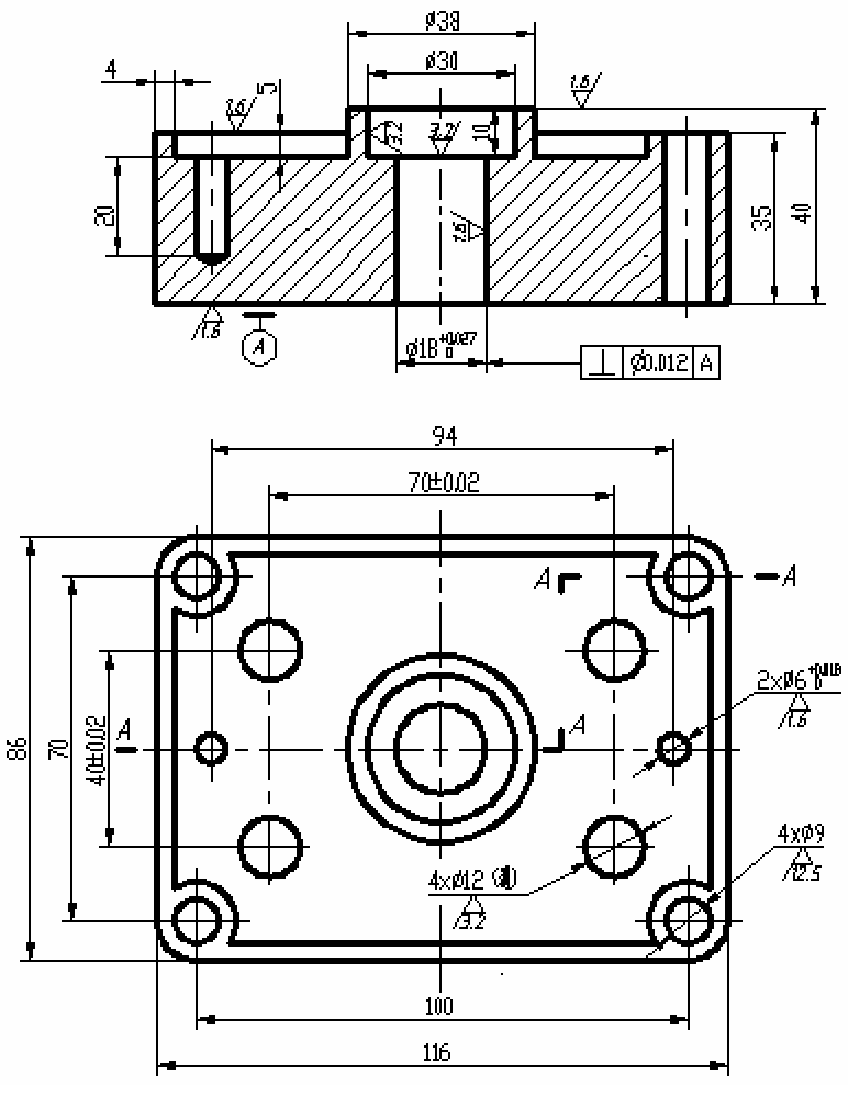

图1 端盖零件图

一、零件图工艺分析

图1零件上的孔有φ6mm盲孔两个,Ra1.6μm,精度和表面粗糙度要求都较高,加工时采取钻、铰加工工序,安排粗、精加工。φ9mm通孔4个,尺寸精度和表面粗糙度要求不高,可安排钻加工工序。φ12mm通孔4个,其位置精度较高,可通过走刀路线的选择和精确对刀来保证,Ra3.2μm,安排钻、铰加工工序。Φ18mm孔尺寸精度要求较高,Ra1.6μm,与零件底面A有垂直度要求,用钻、铰加工工序并采取粗、精加工,通过装夹刚度保证孔的垂直度。φ30mm孔Ra3.2μm,该孔与φ18mm孔同轴,可在φ18mm的底孔基础上,采取镗加工该孔,分粗、精加工。这两个孔的加工顺序可考虑先钻φ18mm的底孔,再镗φ30mm的孔,最后铰φ18mm的孔。

二、工艺路线拟定

工艺过程为:一次装夹零件, 按照φ3mm中心钻点孔→钻φ18mm底孔→钻φ6 mm底孔→钻φ12mm底孔→钻φ9mm孔→镗φ30mm孔→铰φ18mm孔→铰φ12mm孔 →铰φ6mm孔顺序加工。

三、装夹方案

零件的安装基准选择底面A,用平行垫铁垫高底面A,工件顶部高出平口钳上平面5mm,留出通孔钻头下行空间,用平口钳夹紧。零件装夹方向如图2所示,用百分表找正工件。

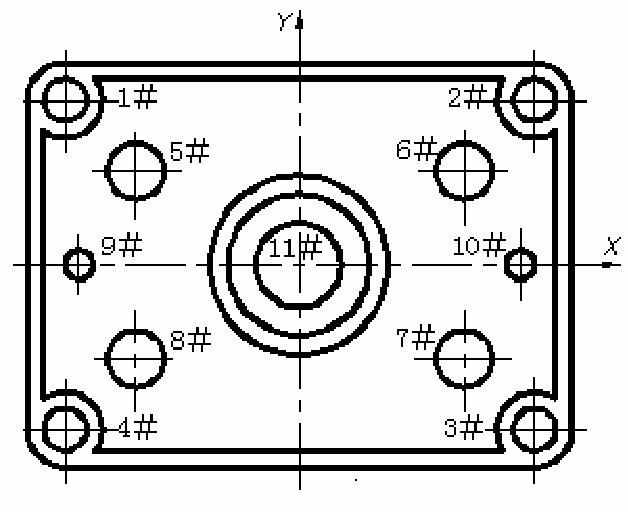

图2 零件孔标号

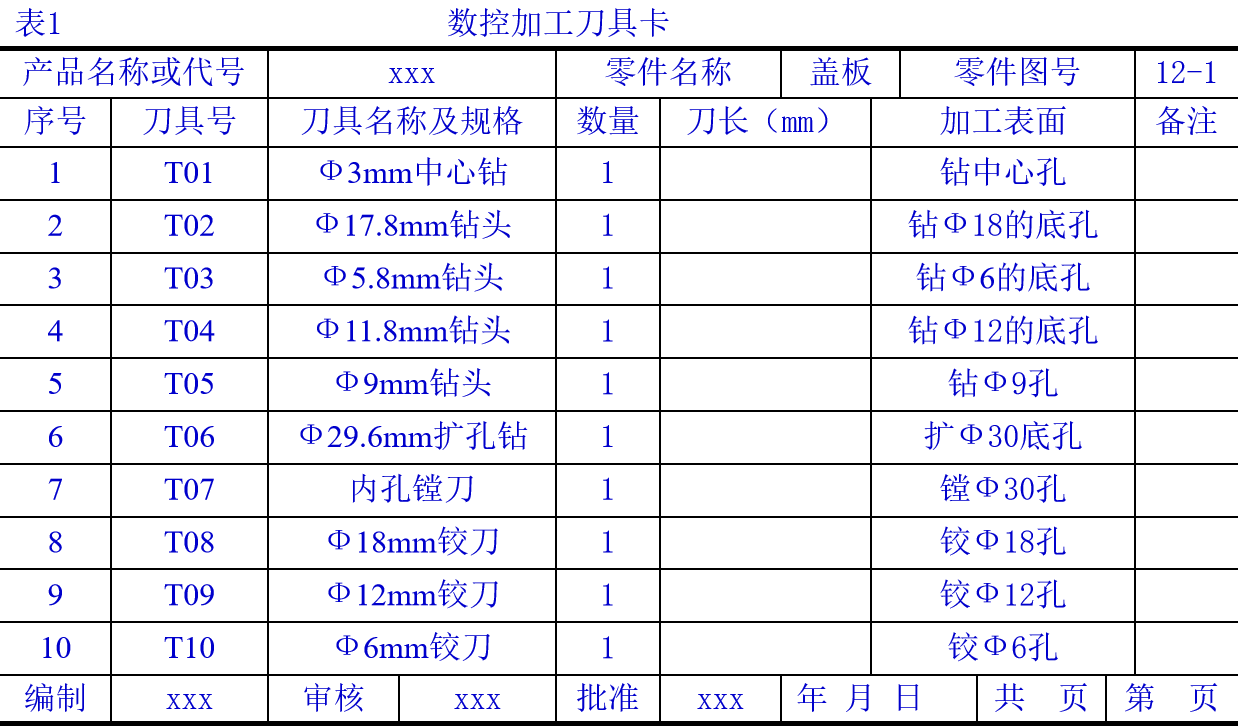

四、确定刀具

根据工艺分析,刀具参数见表1。

五、切削用量选择

根据查表和计算,确定切削用量见下表2。

六、工艺规程文件编制

工序卡片见表3。

[章节测验]