[项目导入]

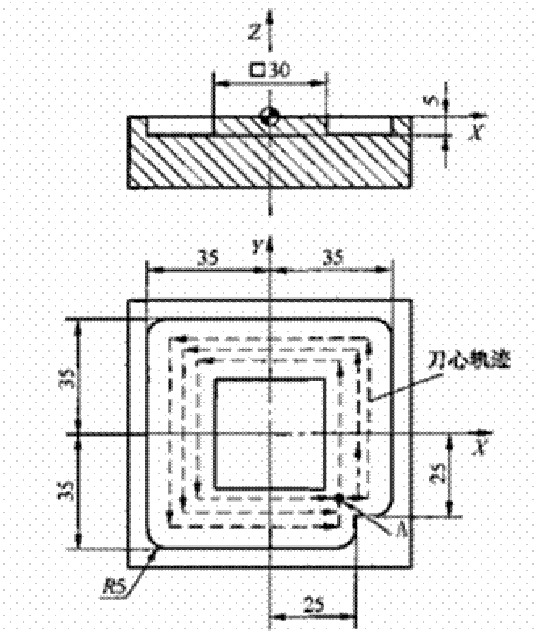

2019年9月,学院承接了某公司一批凹模板零件样板件的外协加工订单,生产类型为单件。外表面已经过前道工序加工,本工序的任务就是加工其凹轮廓。

材料:为45钢,硬度220HBS

毛坯:100mm×100mm×40mm。

要求:分析零件的加工工艺,填写工艺文件,编写零件的加工程序

图1 凹模板零件图

[学习目标]

1、知识目标:掌握型腔类零件工艺结构特点;加工工序安排;刀具选用;走刀路线等相关理论知识

2、情感目标:培养严谨细致、认真钻研、创新等工匠精神

3、能力目标:能制订凹槽内轮廓零件的数控加工工艺;能具备编制型腔类零件的数控加工程序的能力;能正确选择铣削零件的刀具。

[理论知识]

一、型腔铣削工艺

1、型腔铣削加工的下刀方式

(1)垂直下刀

1)垂直下刀通常使用键槽铣刀垂直切入工件,然后进行径向切削。通常只用于小面积切削或表面粗糙度要求不高的情况。

2)对于较深的内部型腔,预先钻削一个到所需深度的孔,再使用比孔径小的平底立铣刀从Z向进入预定的深度,分层加工型腔。

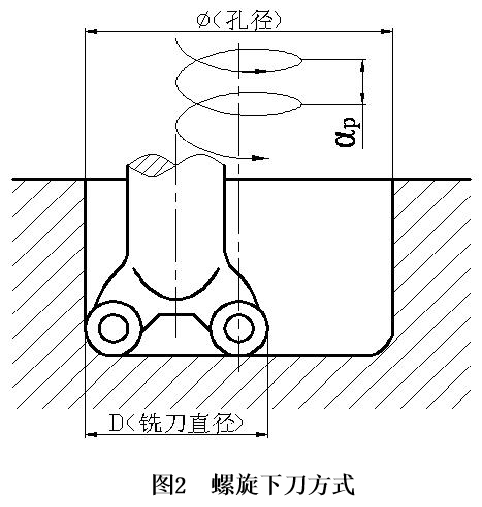

(2)螺旋下刀

如图2所示,螺旋下刀是使刀具沿螺旋朝深度方向渐进,避免了垂直进刀所造成的晃动。但是切削路线较长、比较狭窄的型腔加工无法实现。

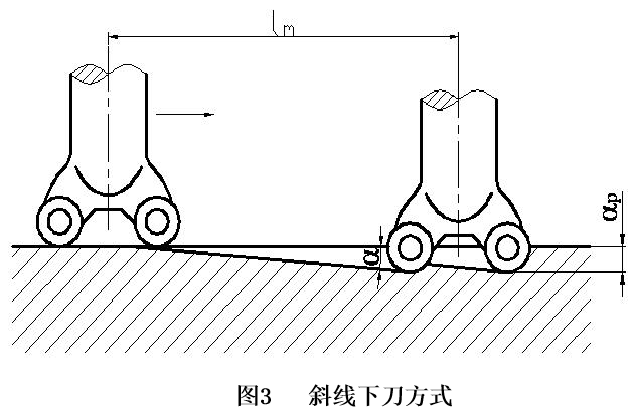

(3)斜线下刀

斜线下刀方式常用于无法螺旋下刀的长条形型腔加工。如图3所示,下刀时,刀具Z轴和X轴或Y轴同时进给。这种切入方法适用于平底、球头和R形立铣刀。

二、铣削型腔的加工路线

型腔是指以封闭曲线为边界的平底凹槽。加工采用平底立铣刀,且刀具圆角半径应符合型腔的图纸要求。

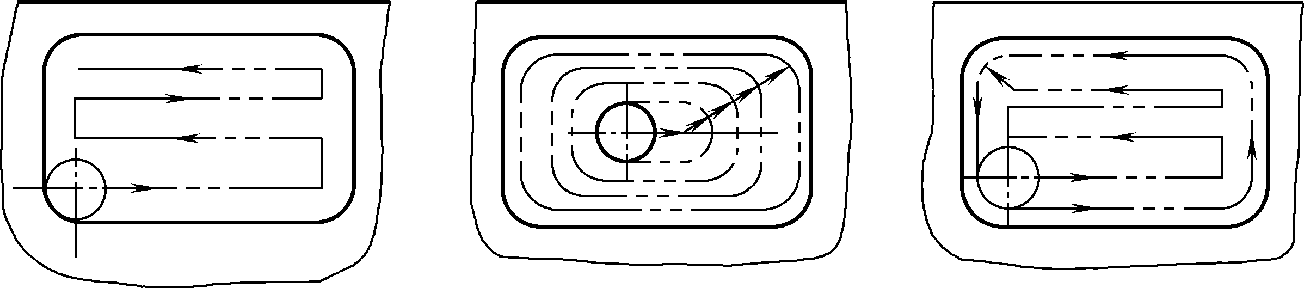

加工型腔三种加工路线方案:行切法、环切法、行切+环切法。如图4所示。

a 行切法 b 环切法 c 行切+环切法

图4 加工型腔的加工路线

行切法和环切法的共同点:不留死角,不伤轮廓,减少重复走刀的搭接量。不同点:行切法加工路线比环切法短,行切法表面粗糙度较差,环切法需要逐次向外扩展轮廓线,刀位点计算稍复杂。

三、加工尺寸

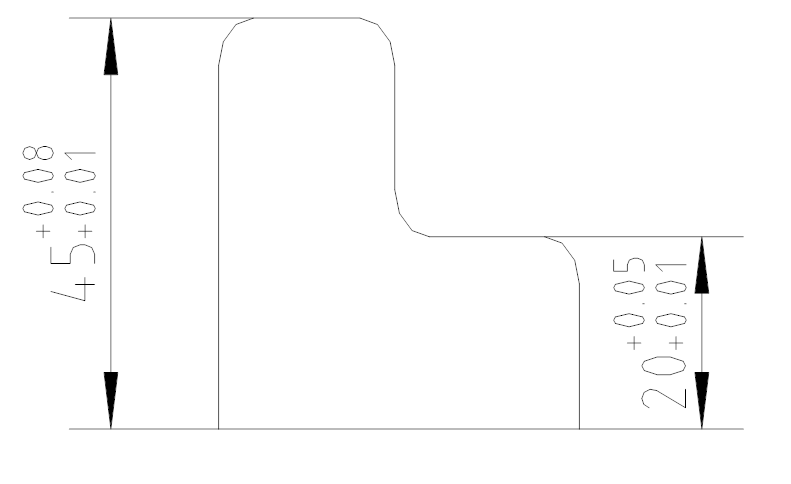

图5 零件图

试问:用基本尺寸编程能做合格吗?答案是不能。那我们应该利用平均尺寸调整编程尺寸。

平均尺寸:误差成对称分布(±)的尺寸

平均尺寸变换:

变换前的极限尺寸=变换后的极限尺寸

变换前的最大极限尺寸=变换后的最大极限尺寸

变换前的最小极限尺寸=变换后的最小极限尺寸

尺寸误差分配:

1、高精度尺寸变换成平均尺寸

2、保持重要的几何关系不变,调整精度低的尺寸进行协调

3、重新计算基点坐标

四、应用举例

如图6所示实质是一个内轮廓加工和一个外轮廓加工。加工时应注意:

1、刀具要足够小,避免出现干涉;

2、会出现残留,可用手动方法除去。

图5 带孤岛型腔零件图

例:编程加工图6带孤岛的型腔零件。

选φ10立铣刀,下刀点A点(20,-20)并预钻φ10孔。

用刀具中心编程,程序如下:

……

G90 G00 X20.0 Y-20.0; (定位A点)

G00 Z3.0;

G01 Z-5.0 F100;

Y30.0; (开始铣腔内轮廓)

X-30.0;

Y-30.0;

X20.0;

Y20.0; (开始铣孤岛)

X-20.0;

Y-20.0;

X25.0;

Y25.0; (开始去残留)

X-25.0;

Y-25.0;

X18.0;

G00 Z200.0 M05;