-

1.1高职高专生物技术类专业系列规划教材

-

1.2高职高专生物技术类专业系列规划教材

-

1.3总 序

-

1.4前 言

-

1.5目录

-

1.6项目1 绪论

-

1.6.11.1 食品安全

-

1.6.21.2 食品质量

-

1.6.31.3 食品安全与质量管理的意义

-

1.7项目2 食品法律法规

-

1.7.12.1 中国食品安全监管体系

-

1.7.22.2 中国食品法律法规体系

-

1.7.32.3 《中华人民共和国食品安全法》

-

1.7.42.4 《乳品质量安全监督管理条例》

-

1.7.52.5 《食品流通许可证管理办法》

-

1.7.62.6 学习《国务院办公厅关于印发2013年食品安全重点工作安排的通知》(国办发〔2014〕20号)

-

1.7.7实训1 为一个酸奶企业查询其需要所有食品法律法规

-

1.7.8实训2 为一个月饼企业查询其需要所有食品法律法规

-

1.8项目3 食品标准

-

1.8.13.1 中国食品标准体系简介

-

1.8.23.2 食品生产通用卫生规范标准

-

1.8.33.3 食品添加剂使用标准和食品营养强化剂使用标准

-

1.8.43.4 食品标签标准

-

1.8.53.5 食品原料标准、食品产品标准

-

1.8.6实训1 为一个酸奶企业查询其需要所有食品标准

-

1.8.7实训2 为一个月饼企业查询其需要所有食品标准

-

1.9项目4 食品生产许可

-

1.9.14.1 食品生产许可国家相关规定

-

1.9.24.2 食品生产许可审核依据

-

1.9.34.3 食品生产许可硬件要求

-

1.9.44.4 食品生产许可体系文件编写技巧

-

1.9.54.5 食品生产许可证申请方法

-

1.9.64.6 迎接食品生产许可(QS)现场核查方法

-

1.9.7实训1 查询酸奶企业食品生产许可的国家规定

-

1.9.8实训2 提供乳品企业食品生产许可的审核依据

-

1.9.9实训3 为一个酸奶企业食品生产许可绘制《周围环境图》《厂区平面图》《车间平面图》

-

1.9.10实训4 编制一套酸奶企业食品生产许可体系文件

-

1.9.11实训5 填写酸奶企业《食品生产许可证申请书》

-

1.9.12实训6 模拟进行酸奶企业必备条件现场审核

-

1.10项目5 ISO 9001质量管理体系

-

1.10.15.1 质量管理体系对食品企业质量管理的价值

-

1.10.25.2 质量管理八项原则

-

1.10.35.3 ISO9001:2008《质量管理体系要求》标准条款

-

1.10.45.4 ISO9001质量管理体系建立方法

-

1.10.55.5 编写质量管理体系文件

-

1.10.65.6 质量管理体系内部审核

-

1.10.7实训1 为某开心果企业ISO9001质量管理体系认证选择认证公司并询价

-

1.10.8实训2 编写一套开心果企业质量管理体系文件

-

1.10.9实训3 模拟进行开心果企业ISO9001质量管理体系审核

-

1.11项目6 危害分析与关键控制点(HACCP)体系

-

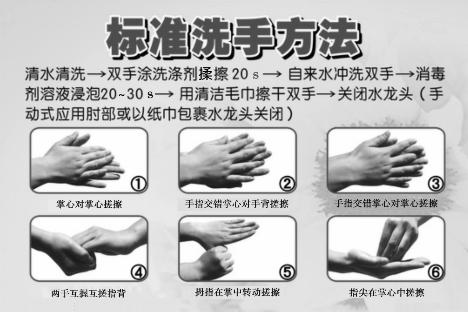

1.11.16.1 良好操作规范

-

1.11.26.2 卫生标准操作程序

-

1.11.36.3 危害分析与关键控制点(HACCP)原理

-

1.11.46.4 危害分析与关键控制点体系认证标准

-

1.11.56.5 危害分析与关键控制点体系内部审核

-

1.11.6实训1 为一个巴氏杀菌乳危害分析与关键控制点认证选择认证公司并询价

-

1.11.7实训2 编写一套巴氏杀菌乳企业危害分析与关键控制点体系文件

-

1.11.8实训3 应对巴氏杀菌乳企业HACCP体系外部审核的资料准备

-

1.12项目7 ISO 22000食品安全管理体系

-

1.12.17.1 ISO22000食品安全管理体系认证对食品企业的价值

-

1.12.27.2 《食品安全管理体系认证实施规则》

-

1.12.37.3 ISO22000:2005《食品安全管理体系食品链中各类组织的要求》和专项技术要求

-

1.12.47.4 ISO22000食品安全管理体系文件的编写

-

1.12.57.5 食品安全管理体系内部审核

-

1.12.6实训1 为一个巧克力企业食品安全管理体系认证选择认证公司并询价

-

1.12.7实训2 编写一套蛋糕企业食品安全管理体系文件

-

1.12.8实训3 模拟进行冰激凌企业ISO22000食品安全管理体系审核

-

1.13参考文献

1

食品安全与质量管理