项目3 FANUC 0i MC数控系统综合连接

知识目标

通过对CNC系统硬件的连接,认识了解数控系统的各基本单元。了解系统接口的功能及各部件之间的连接要求。通过实践操作掌握FANUC 0i C/ FANUC 0i Mate C数控系统的组成,掌握系统与主轴驱动装置、与进给伺服装置、与外围设备之间的功能连接。

技能目标

掌握FANUC 0i C/ 0i Mate C数控系统接口的功能及各部件之间的连接要求,能够正确实施FANUC 0i C/ 0i Mate C数控系统与各功能模块之间的硬件连接。

任务1 FANUC 0i MC数控系统各组成部分认识

◎任务提出

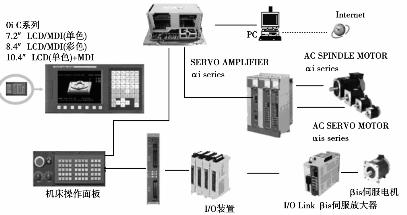

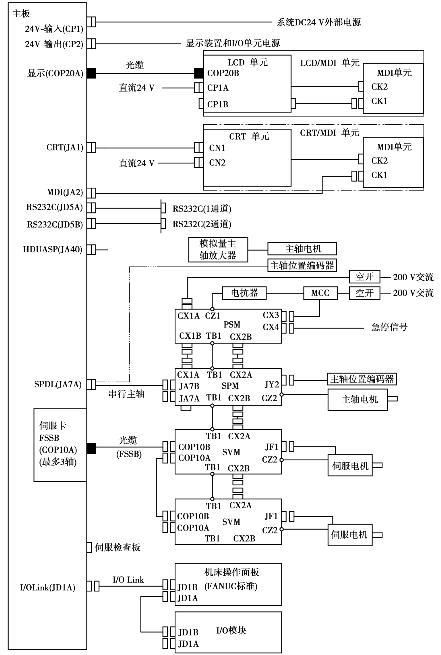

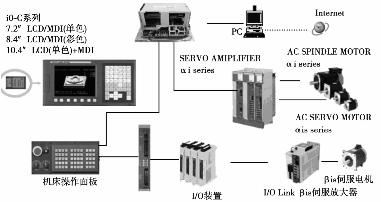

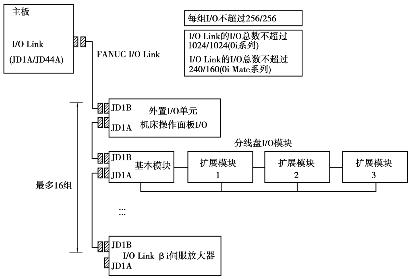

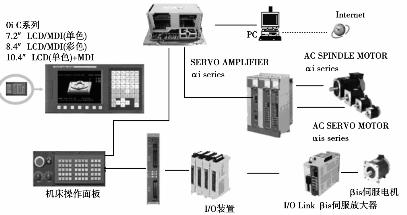

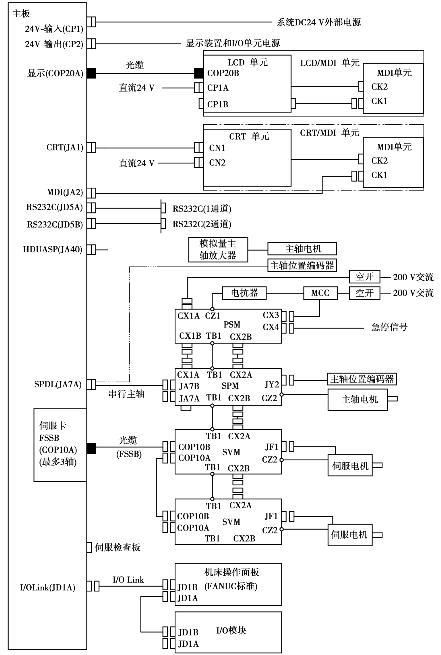

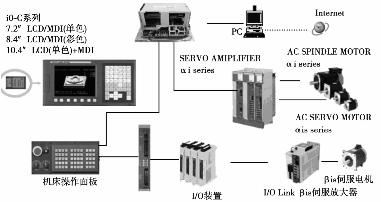

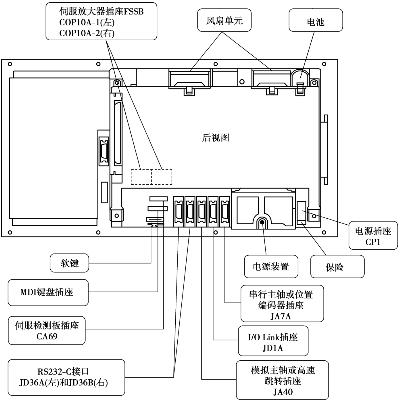

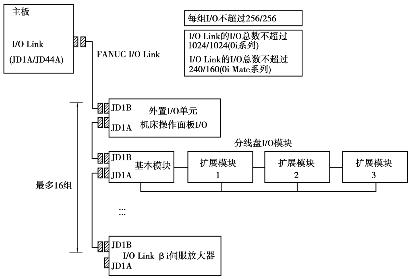

通过图3. 1所示的FANUC 0i C数控系统部件连接结构图,了解FANUC 0i C系统的配置及各组成部分功能,能够正确陈述FANUC 0i Mate C数控系统部件的接口及信号的组成。

图3.1 FANUC 0i C系统硬件组成

◎任务目标

1.能够准确陈述FANUC 0i C / 0i Mate C数控系统的基本组成;

2.明确系统接口的功能及各部件之间的连接要求。

◎相关知识

20世纪90年代,FANUC公司逐步推出高可靠性、高性能、模块化的FANUC 16/18/21/0i A系列数控系统。20世纪90年代末到21世纪初,随着网络技术的发展,FANUC公司开发出具有网络控制功能的超小型CNC系统FANUC 16i/18i/21i系列,2003—2004年FANUC在FANUC 21i的基础上先后开发出适合中国国情的FANUC-0i B/0i Mate B和FANUC 0i C /0i Mate C系列的CNC系统。2006年对这类硬件和软件进行了升级。

简而言之,FANUC 0i系列至今推出了FANUC 0iA、FANUC 0iB、FANUC 0iC、FANUC 0iD 4大产品系列,这4大系列在硬件与软件设计上区别较大,性能依次提高,但其操作、编程方法类似。每一系列又分为扩展型与精简型两种规格,前者直接表示,后者在型号中加“Mate”,如:FANUC 0i C/ FANUC 0i Mate C。

一、FANUC 0i A系统的组成及功能连接

FANUC 0i A系统是由FANUC 21系统简化而来,是具有高可靠性、高性价比的数控系统,最多可控制4轴,4轴联动,只有基本单元,无扩展单元。

图3.2 FANUC 0i A系统、系统显示装置及操作面板

1. FANUC 0i A系统的内部组成及功能

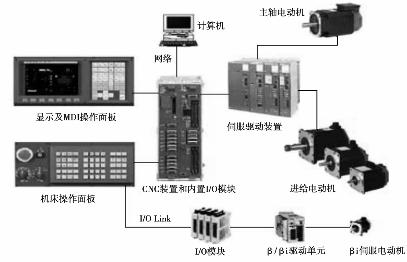

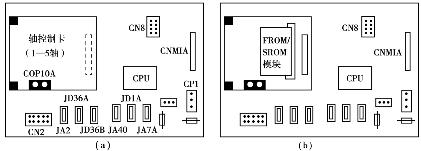

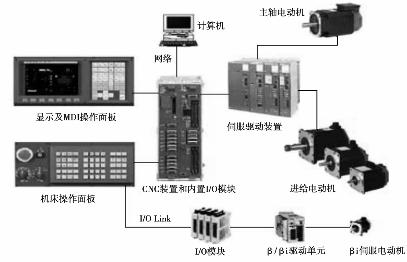

FANUC 0i A系统由主模块和I/ O模块组成。其内部结构如图3. 3所示。

系统主模块包括系统主板和各功能小板(插在主板上)。系统主模块的功能是用于主轴控制(模拟量和数字串行主轴)的信号接口、各个伺服进给轴控制信号接口、伺服进给轴的位置反馈信号接口(光栅尺或分离型编码器)、存储卡和编辑卡接口等。

系统主板上安装有系统主CPU、系统管理软件存储器ROM、动态存储器DRAM、伺服1—2轴的控制卡等;功能小板有用于实现PMC控制的PMC模块、用于存储系统控制软件PMC顺序程序及用户软件(系统参数、加工程序、各种补偿参数等)的FROM/ SRAM模块、用于主轴控制(模拟量和数字串行主轴控制)的主轴控制模块、用于3—4伺服轴控制模块。图3.3(a)中①为PMC控制模块、②为主轴控制模块、③为FROM/ SRAM模块、④为3—4伺服轴控制模块。

图3.3 FANUC 0i A系统内部结构示意图

系统I/ O模块的功能是为机床提供输入/输出信号接口、LCD或CRT视频信号接口、系统MDI键盘信号接口、机床手摇脉冲发生器信号接口及RS-232通信信号接口等。

系统I/ O模块由系统电源板(为系统提供各种直流电源)、图形显示板(可选配件)、用于机床输入/输出控制的DI/ DO、系统视频信号接口、MDI键盘信号接口(JA2)、手摇脉冲发生器信号接口(JA3)、通信接口(JD5A,JD5B)组成。图3. 4为FANUC 0i A系统的构成。

图3.4 FANUC 0i A系统的构成

2. FANUC 0i A系统的功能连接

(1)系统主模块接口及功能连接

系统状态指示灯(4个绿色、3个红色):系统上电初始化的动态显示及故障信息显示。

BATTERY、CP8:存储器电池及接口,标准为3 V锂电池。

MEMORY CARD:PMC编辑卡或数据备份用存储卡接口。

RSW1:系统维修专用开关(正常位0位置)。

JD1A:系统I/ O Link接口。它是一个串行接口,用于CNC与各种I/ O单元的连接,如机床标准操作面板、I/ O扩展单元及具有I/ O Link接口的放大器连接,从而实现附加轴的PMC控制。

JA7A:主轴驱动装置为串行数字控制装置的信号接口或为模拟量控制时主轴位置编码器接口;当机床采用串行主轴时,JA7A与主轴放大器的JA7B连接;当机床采用模拟量主轴时,JA7A与主轴独立位置编码器连接。

JA8A:主轴驱动装置为模拟量控制装置的信号接口,将系统发出的主轴速度信号(0~10 V)作为变频器的频率给定信号。

JS1A-JS4A:第1—4轴的伺服信号接口,分别与伺服放大器的第1—4轴的JS1B-JS2B(2个伺服放大器)连接。

JF21-JF24:位置检测装置反馈信号接口,分别与第1—4轴的绝对位置检测装置(光栅尺)连接。

JF25:绝对编码器的位置检测装置电池接口。

图3. 5(a)为系统主模块的连接图。

(2)系统I/ O模块接口及功能连接

系统串行通信接口(JD5A、JD5B):RS-232-C异步串行通信接口,JD5A为通道0、1接口,JD5B为通道2接口。

CP1A:DC24 V输入电源接口,与外部DC24 V稳压电源连接,作为控制单元的输入电源。

CP1B:DC24 V输出电源接口,一般与系统显示装置的输入电源接口连接。

JA1:系统视频信号接口,与系统显示器的JA1(显示装置为LCD)或CN1(显示装置为CRT)的接口连接。

JA2:系统MDI键盘信号接口。

JA3:机床面板手摇脉冲发生器接口。

CB104-CB107:机床侧输入/输出信号接口。

图3. 5(b)为系统I/ O模块的连接图。

二、FANUC 0i B系统的组成及功能连接

2003年FANUC公司在21i系统(分离型)基础上开发出高可靠、普及型和性能价格比卓越的FANUC 0i B和FANUC 0i Mate B系统。FANUC 0i B系统由主模块和I/ O模块组成,FANUC 0i Mate B系统只有主模块。

1. FANUC 0i B系统内部组成和功能

图3.5 FANUC 0i A系统的连接图

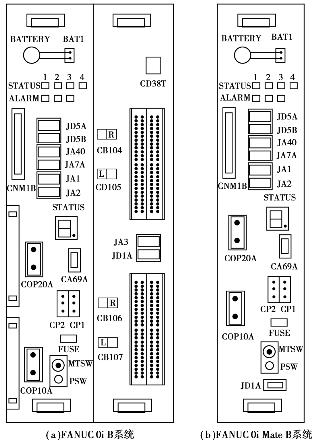

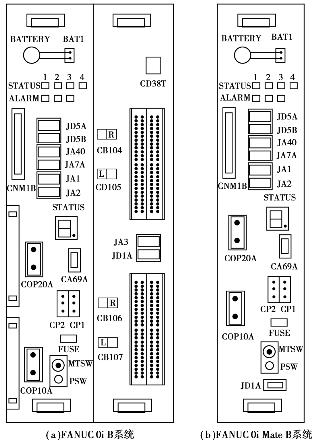

图3.6 FANUC 0i B系统

系统主模块由主板(模板)、CPU卡(CPU模块)、伺服轴控制卡、FROM/ SRAM存储卡和电源单元等组成,如图3. 7所示。CPU通过BUS总线与各功能块通信,实现CNC的控制;伺服控制卡通过高速串行总线(FSSB)实现伺服单元的控制;FROM/ SRAM模块中,FROM用于存储系统文件和MTB(机床制造厂)文件;SRAM用于存储用户数据(机床数据);电源单元为系统提供各种直流电源,电源单元的输入电源为DC24 V。

系统I/ O模块包括内置I/ O模块输入/输出信号接口(96点输入/64点输出)、手摇脉冲发生器控制及I/ O Link控制。

2. FANUC 0i B系统的功能连接

图3. 8为FANUC 0i B/ FANUC 0i Mate B系统的功能接口图,接口功能如下:

存储器电池(BATTERY、BAT1):标准为3 V锂电池。

系统状态指示灯(4个绿色、3个红色):系统上电初始化的动态显示及故障信息状态显示。

系统存储卡(CNMIB)接口:通过存储卡对系统参数、PMC参数、加工程序、各种补偿值及梯形图进行备份、回装。

系统串行通信接口(JD5A、JD5B):RS-232-C异步串行通信接口,JD5A为通道0、1接口,JD5B为通道2、3接口。

图3.7 FANUC 0i B/0i Mate B系统主模块内部结构

JA40:主轴驱动装置为模拟量控制装置的信号接口,将系统发出的主轴速度信号(0~10 V)作为变频器的频率给定信号。

JA7A:主轴驱动装置为串行数字控制装置的信号接口或为模拟量控制时主轴位置编码器接口;当机床采用串行主轴时,JA7A与主轴放大器的JA7B连接;当机床采用模拟量主轴时,JA7A与主轴独立位置编码器连接。

JA1:CRT显示单元视频信号接口。

JA2:系统MDI键盘信号接口。

系统状态显示LED:系统上电初始化的动态显示及运行状态显示窗口,16进制代码,开机显示“F”,正常启动后显示“0”。

图3.8 FANUC 0i B/ FANUC 0i Mate B系统功能接口图

高速串行总线接口COP20A:系统显示装置为LCD时,作为系统显示信号和MDI键盘信号的串行传输接口(为光缆信号接口)。

CA69A:伺服检测板接口。

CP1/ CP2:DC24 V输入/输出电源接口,CP1为系统外部DC24 V输入接口,一般与外部DC24 V稳压电源连接;CP2为DC24 V输出接口,一般作为CRT的24 V电源和I/ O模块的24 V电源。

MTSW、PSM:维修用调整开关。

CB104-CB107:系统内置I/ O模块输入输出信号接口。

JA3:机床面板手摇脉冲发生器接口。

JD1A:系统I/ O Link输入/输出接口信号,一般作为FANUC机床操作面板及系统I/ O单元的输入/输出信号接口。

图3. 9为数控车床的FANUC 0i B系统连接图。

图3.9 数控车床的FANUC 0i B系统连接图

三、FANUC 0i C系统的组成及功能连接

1. FANUC 0i C系统内部组成和功能

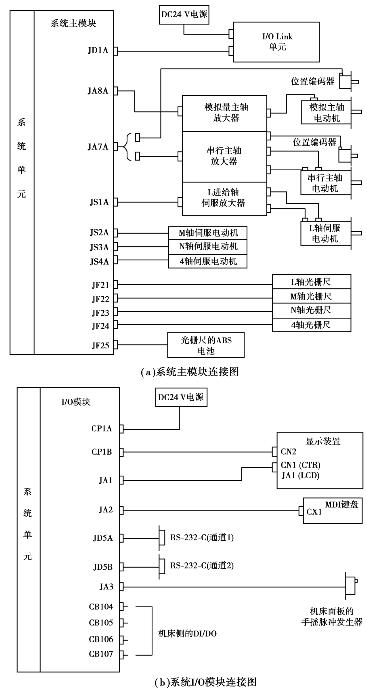

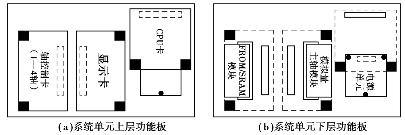

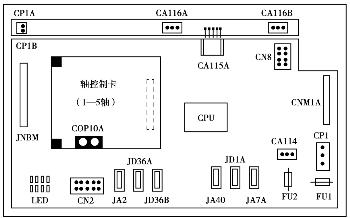

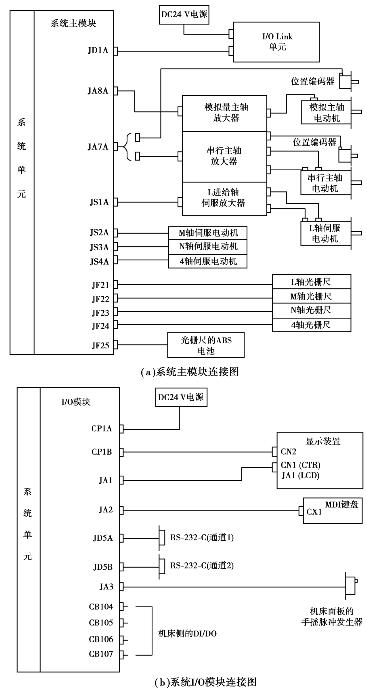

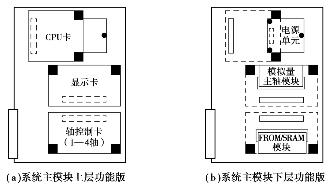

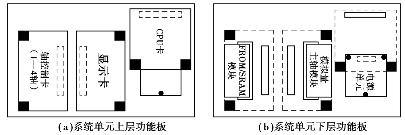

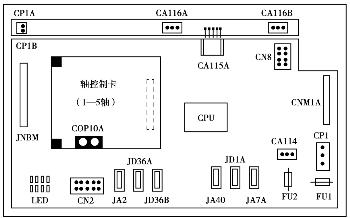

图3. 10为2006年6月以前的FANUC 0i C/ FANUC 0i Mate C系统内部结构,系统上层功能板有CPU卡、显卡和轴控制卡:

图3.10 2006年6月之前的FANUC 0i C/ FANUC 0i Mate C系统内部结构

CPU卡:该功能板上安装了系统的主CPU、存储系统引导文件的ROM和动态存储器DRAM等。

显卡:视频信号和图形/文字显示信号。

轴控制卡:电动机标准参数和伺服轴的控制信息等。

系统下层功能板有闪存FROM/静态存储器SRAM功能板和电源单元:

闪存FROM/静态存储器SRAM:FROM用于存储系统文件和MTB(机床制造厂)文件;SRAM用于存储用户数据(机床数据)。

电源单元:为系统提供各种直流电源电压。

2006年6月以后FANUC公司对该系统进行了升级,其硬件和软件都发生了改变,硬件方面主要有:

①取消了CPU卡,把主CPU、存储系统引导文件的ROM和动态存储器DRAM都集成到系统主板上。

②取消了电源单元模块,把电源单元集成到系统主板上。

③取消了分离型显示卡,采用了集成显示卡结构(即和主板集成在一体)。

即除扩展功能板外,整个系统是由轴板、闪存FROM/静态存储器SRAM板和系统主板构成,系统硬件故障的诊断更加简捷。具体硬件结构如图3. 11所示。

图3.11 2006年6月之前的FANUC 0i C/ FANUC 0i Mate C系统内部结构

2.系统的选型和配置

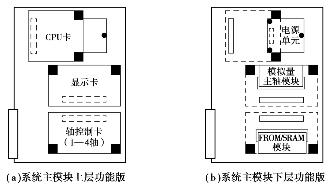

(1)FANUC 0i MC系统的选型和配置

图3. 12为FANUC 0i MC系统的配置图

图3.12 FANUC 0i MC系统的配置图

①系统功能选择:系统功能包有A包和B包两种选择。2007年4月以后的FANUC 0i MC系统具备5个CNC轴控制功能(选择功能)和4轴联动。根据机床特点和加工需要,系统可以选择扩展功能板,如串行通信(DNC2)功能板、高速串行总线(HSSB)功能板及数据服务器功能板,但具体使用时只能从中选择两个扩展功能板。

②显示装置和MDI键盘:系统A包的显示装置标准为8. 4 in彩色LCD,选择配置为10. 4 in高分辨率彩色LCD;系统B包则为7. 2 in黑白LCD,MDI键盘标准为小键盘,显示器与MDI键盘形式有水平方式和垂直方式两种。

③伺服放大器和电动机:系统A包标准为αi伺服模块驱动αi系列主轴电动机和进给伺服电动机;系统B包标准为βi/βis伺服单元驱动βi/βis系列主轴电机和βi/βis系列进给伺服电动机。

④I/ O装置:根据机床特点和要求选择各种I/ O装置,如机床操作面板I/ O板、外置I/ O单元、分线盘式I/ O模块等。

⑤机床操作面板:可以选择系统标准操作面板,也可根据机床特点选择机床厂家的操作面板。

⑥附加伺服轴:系统选择配置,需要I/ O Link βi系列伺服放大器和βis伺服电动机,最多可选择8个附加伺服轴,每个附加伺服轴占用128个输入/输出点,根据机床I/ O Link使用的点数来确定。

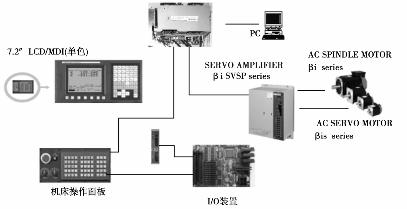

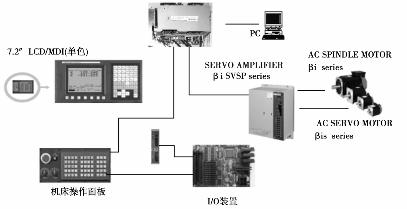

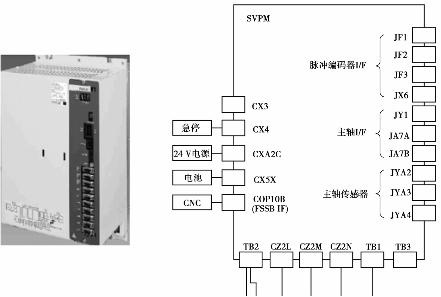

(2)FANUC 0i Mate MC系统的选型和配置

图3. 13为FANUC 0i Mate MC系统配置图。

①系统功能选择:系统功能包为B包功能,具备3个CNC轴控制功能和3轴联动。系统只有基本功能,无扩展功能。

②显示装置和MDI键盘:显示装置为7. 2 in黑白LCD,MDI键盘标准为小键盘,显示器与MDI键盘形式有水平方式和垂直方式两种。

③伺服放大器和电动机:伺服系统为βi伺服单元(电源模块、主轴模块和进给伺服模块为一体)驱动βi系列主轴电动机和βi系列进给伺服电动机。2007年4月以后系统为βis伺服单元驱动βis系列主轴电动机和βis系列进给伺服电动机。

图3.13 FANUC 0i Mate MC系统配置图

④I/ O装置:根据机床特点和要求选择各种I/ O装置,如机床操作面板I/ O板、外置I/ O单元、分线盘式I/ O模块等。

⑤机床操作面板:可以选择系统标准操作面板,也可根据机床特点选择机床厂家的操作面板。

⑥附加伺服轴:系统选择配置,需要I/ O Link βi系列伺服放大器和βis伺服电动机,只能选择1个附加伺服轴。

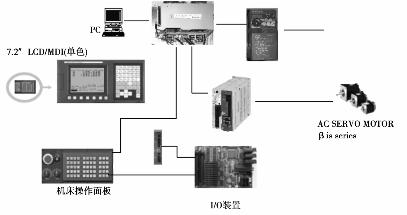

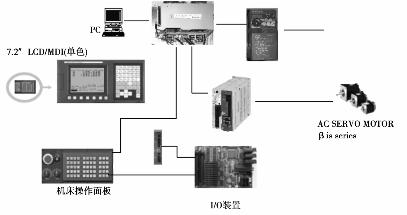

(3)FANUC 0i Mate TC系统的选型和配置

图3. 14为FANUC 0i Mate TC系统的配置图。

图3.14 FANUC 0i Mate TC系统的配置图

①系统功能选择:系统功能包为B包功能,具备两个CNC轴控制功能和两轴联动。系统只有基本功能,无扩展功能。

②显示装置和MDI键盘:显示装置为7. 2 in黑白LCD,MDI键盘标准为小键盘,显示器与MDI键盘形式有水平方式和垂直方式两种。

③伺服放大器和电动机:系统主轴驱动标准为变频器驱动电动机或变频专用电动机,进给伺服为βi伺服单元驱动βis进给伺服电动机。选择配置为βis伺服单元驱动βis系列主轴电动机和βis进给伺服电动机。

④I/ O装置:根据机床特点和要求选择各种I/ O装置,如机床操作面板I/ O板、外置I/ O单元、分线盘式I/ O模块等。

⑤机床操作面板:可以选择系统标准操作面板,也可根据机床特点选择机床厂家的操作面板。

⑥附加伺服轴:系统选择配置,需要I/ O Link、βi系列伺服放大器和βis伺服电动机,只能选择1个附加伺服轴。

◎任务实施

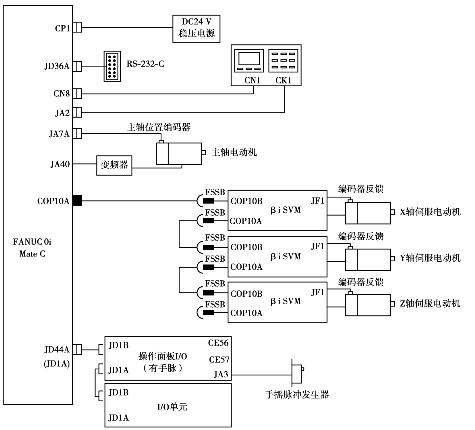

基本任务 FANUC 0i Mate MC数控系统各组成部分功能认识

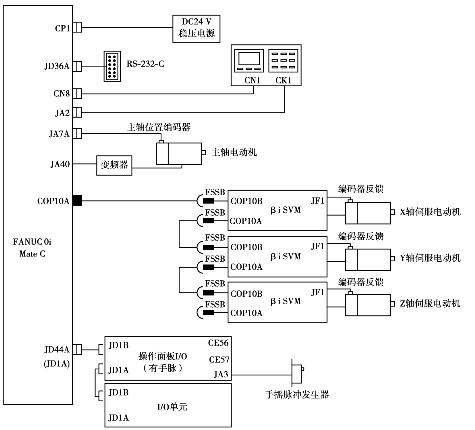

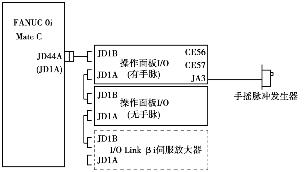

图3. 15为FANUC 0i Mate MC数控系统功能连接图。在FANUC 0i Mate MC数控系统的构建中采用了FANUC 0i C/ 0i Mate C数控系统和FANUC βi SVPM伺服放大器,下面我们将逐一对其接口及功能进行认识了解。

图3.15 FANUC 0i Mate MC数控系统功能连接图

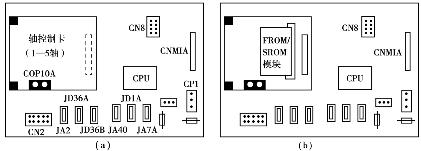

一、FANUC 0i C/ 0i Mate C系统接口及功能认知

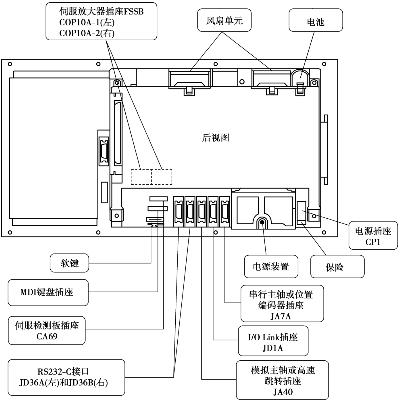

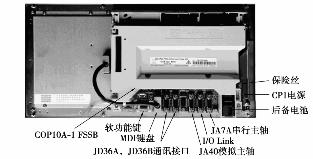

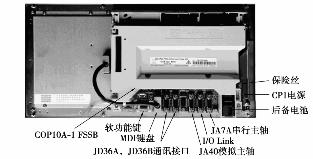

图3. 16及图3. 17分别为FANUC 0i C/0i Mate C系统接口、接口位置及功用图。

图3.16 FANUC 0i C/0i Mate C系统接口

图3.17 FANUC 0i C/0i Mate C接口位置及功用图

COP10A-1(COP10A-2):FSSB(FANUC Serial Servo Bus,FANUC串行伺服总线)光缆接口,一般接左侧插口。

CP1:系统外加直流24 V稳压电源输入接口。

FUSE 1:系统DC24 V输入熔断器(5 A)。

JA7A(SP/ POS):串行主轴/主轴位置编码器信号接口。当机床采用串行主轴时,JA7A与主轴放大器的JA7B连接,实现主轴模块与CNC系统的信息传递;当机床采用模拟量主轴时,JA7A与主轴独立位置编码器连接。

JA40:模拟量主轴的速度信号接口(0~10 V)。将系统发出的主轴速度信号(0~10 V)作为变频器的频率给定信号。

JD44A(JD1A)(I/ O Link):外接的I/ O卡或I/ O模块信号接口。

JD36A:RS-232-C串行通信接口(0、1通道)。

JD36B:RS-232-C串行通信接口(2通道)。

CA69A:伺服检测板接口。

JA2:系统MDI键盘信号接口。

CN2:系统操作软键信号接口。

二、伺服模块及接口功能认知

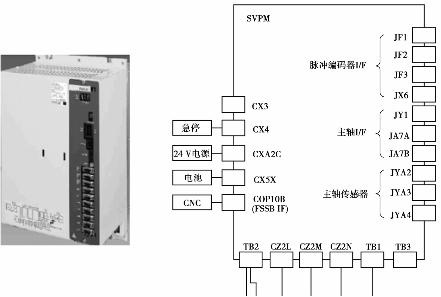

在FANUC 0i Mate MC数控系统的构建中,伺服系统采用了性价比卓越的FANUC βi-SVPM伺服放大器,该伺服放大器是集电源模块、主轴模块和伺服模块为一体的一体型伺服驱动单元。图3. 18为FANUC βi-SVPM一体型伺服放大器,其接口功能如下:

图3.18 FANUC βi-SVPM一体型伺服放大器

CXA2C:24 V电源连接(A1—24 V,A2—0 V),必须使用稳压电源,不可以与用于电动机制动的24 V电源共同使用。

TB1:放大器三相AC200V输入端。

TB2:主轴电动机动力线接线端子。

TB3:不要接线。

CZ2L,CZ2M,CZ2N:伺服电机的动力线接线端子,CZ2L,CZ2M,CZ2N分别对应第1轴、第2轴、第3轴相应的伺服电动机。

JF1,JF2,JF3:伺服电机位置反馈接口。

CX4:连接急停控制继电器的动合触点。

CX5X:绝对编码器电池连接接口。

COP10B:连接CNC的FSSB高速串行总线。

JX:6断电后备模件。

JY1:连接负载表、速度表等。

JA7B:连接数控系统的JA7A口。

JA7A:连接第2轴的输出接口JA7B。

JYA2:连接主轴Mi,Mzi传感器。

JYA4:连接位置编码器(外部一转信号)。

注意:冷却风扇(2个)需接外部200 V电源。

◎思考题

1. FANUC 0i B数控系统与先前的FANUC 0i A系统相比在控制功能和结构上有何变化?

2. FANUC 0i Mate B/ C与FANUC 0i B/ C系统有何不同?

3.数控系统与主轴模块的连接可采用哪些方式?

任务2 FANUC 0i Mate TC数控系统的基本连接与调试

◎任务提出

通过图3. 19所示的FANUC 0i Mate MC数控系统的综合连接图,在实践中加深了解系统接口的功能及各部件之间的连接要求,正确实施FANUC 0i C/ 0i Mate C数控系统与各功能模块之间的硬件连接。

◎任务目标

掌握FANUC 0i C/ 0i Mate C数控系统与各功能模块之间的硬件连接要求和方法。能够正确实施:

1.系统与主轴变频器的连接;

2.系统与伺服放大器的连接;

3.系统与外围设备之间的连接。

图3.19 FANUC 0i Mate MC

◎相关知识

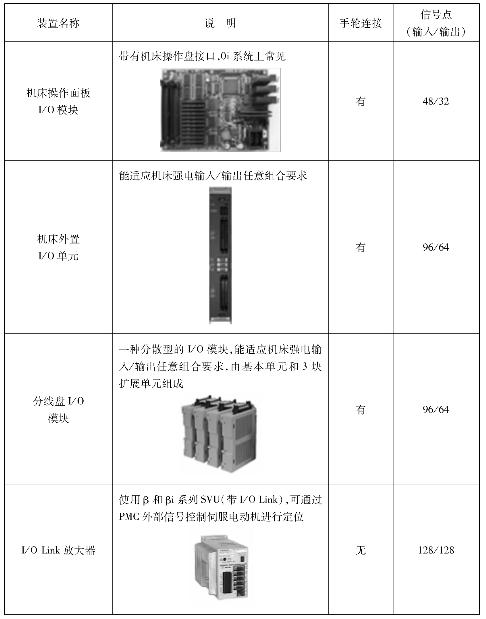

一、高速数据传输的FANUC I/ O Link总线PMC控制功能

1. I/ O Link的基本概念

在上面的学习中我们已注意到在系统单元的接口中有JD44A(JD1A)这样一个接口,它的名称是系统I/ O Link接口。FANUC I/ O Link接口是一个串行接口,用来将各种串行I/ O设备连接到PMC上的I/ O上并在各设备间高速传送I/ O信号(位数据)。当连接多个设备时,FANUC I/ O Link将1个设备认作主单元,其他设备作为子单元,各单元采用光缆实现级间连接。子单元的输入信号每隔一定周期送到主单元,主单元的输出信号也每隔一定周期送至子单元。

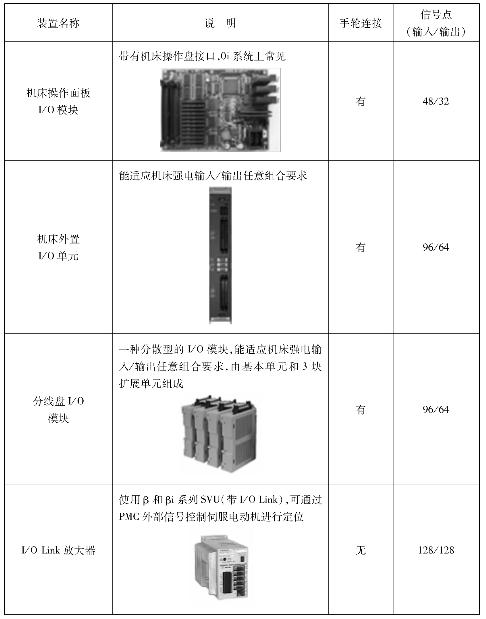

在FANUC系统中,按照不同的使用场合,常用的I/ O设备类型主要有操作面板I/ O、机床外置I/ O单元、分线盘I/ O模块和I/ O Link放大器(见表3. 1所示)。

表3.1 FANUC系统常用I/ O设备

2. I/ O Link的连接方法

0i C系列和0i Mate C系列中,JD1A插座位于主板上。I/ O Link分为主单元和子单元。作为主单元的0i/0i Mate系列控制单元与作为子单元的分布式I/ O相连接。子单元分为若干个组,一个I/ O Link最多可连接16组子单元(0i Mate系统中I/ O的点数有所限制)。

根据单元的类型以及I/ O点数的不同,I/ O Link有多种连接方式。PMC程序可以对I/ O信号的分配和地址进行设定,用来连接I/ O Link。0i系统的I/ O点数最多可达1024/1024点,0i Mate系统的I/ O点数最多可达240/160点。

I/ O Link的两个插座分别叫做JD1A和JD1B。对所有单元(具有I/ O Link功能)来说是通用的。电缆总是从1个单元的JD1A连接到下1个单元的JD1B。尽管最后1个单元是空着的,也无需连接一个终端插头。对于I/ O Link中的所有单元来说,JD1A和JD1B的引脚分配都是一致的。不管单元的类型如何,均可按照图3. 20来连接I/ O Link。I/ O Link的连接顺序可自由决定。

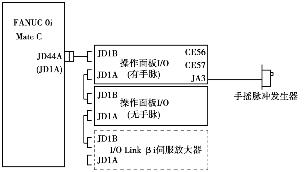

以0i Mate C为例,其I/ O连接可采用如图3. 21所示的方式。

图3.20 I/ O Link的连接图

图3.21 FANUC 0i Mate C系统的I/ O连接

二、SX0T-FANUC 0i C/0i Mate MC数控机床综合实训系统简介

1. SX0T-FANUC 0i C/0i Mate MC数控机床综合实训系统设计特点

①该实训装置设计时充分考虑了理论教学和实际应用的衔接,配备目前工业生产中占主流地位的FANUC 0i C/ FANUC 0i Mate C数控系统,实训台提供一套拥有完整的FANUC 0i Mate C数控技术的系统,按照符合真实数控设备的要求进行电气控制系统连接,并且全部电气元器件均选用工控产品,以缩小理论教学与实际生产之间差距。

②实际开发中,将实际的数控机床电气控制原理图展示在实训台上,有实物对应在旁边,便于学生一目了然地看清电路的走向与接法,理解电气控制系统的原理与设计。

③该实训装置采用模块化设计思想,将数控机床中的电源控制、进给伺服、主轴驱动、刀架控制、输入/输出控制、PLC控制等重要概念在模块化的控制板上反映出来,通过独立的实验实训项目搭建控制电路、构建控制系统、排除故障,使学生更容易地理解数控系统的组成、控制原理及实现方法,不仅便于组合和扩展实验实训内容,也便于检查和调试,并且能很好地起到触类旁通的作用。

④在模块化设计的基础上,对各模块信号均进行分类展开,以方便进行信号观测和设置。

2.各功能模块设计说明

本实训装置整体外壳为铁质钣金喷漆柜体结构,坚固耐用。输入三相4线制380 V交流电源,并设计有漏电保护、缺相自动保护、过载保护和接地保护,漏电动作电流≤30 mA;柜体上面部分是实训台的主控制区域,它分为多个功能控制单元板。

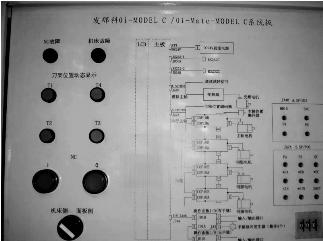

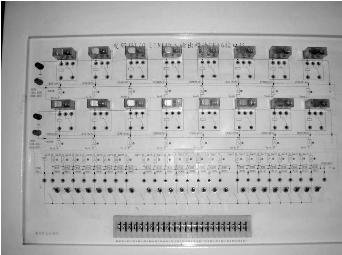

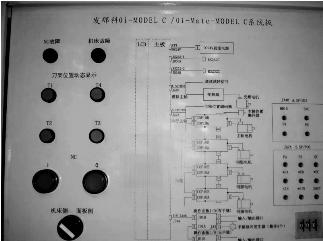

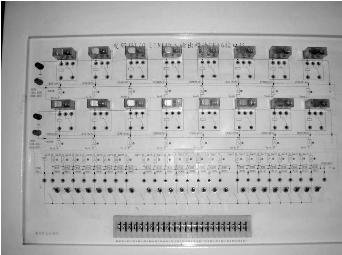

图3.22 系统控制单元板

(1)数控系统控制单元板

采用FANUC 0i Mate C系统,并将FANUC 0i Mate TC系统的构成展现在面板上。在面板上设置了转换开关(机床侧/面板侧),当开关置于机床侧时,系统的输入信号全部来自于机床和机床操作面板上的真实开关信号,此时PLC输入接口板上的模拟开关不起作用,当开关置于面板侧时,所有机床及机床操作面板上的信号都将断开,PLC输入接口板上的模拟拨断开关信号生效。

(2)全数字伺服驱动控制单元

分为X,Y,Z 3个轴控制子单元。每个子单元分别剖析了伺服驱动器的内部结构原理图、控制方式和接线方法等。并把各连接端子引到面板上,通过连接线的连接并可控制相应电机运行,方便进行操作连接。

图3.23 伺服驱动控制单元外观图

(3)变频主轴控制单元(板)

如图3. 24所示,其上安装有主轴变频器、配有主轴变频器工作原理图和主轴控制原理图。变频器右侧为变频器工作原理图,左侧为变频器控制原理展开图,将变频器上所有的控制端子均展开在面板上,如10号端子为变频器自身的5 V模拟电压输出,2,5号端子为外部模拟电压输入(电压型),其中5号端子为公共端0 V。外部模拟电压输入有两种方式:一是连接数控系统的JA40,由数控系统进行自动控制,此时面板上的端子竖向短接;二是有电位器手动调节,此时面板上的端子横向短接。

图3.24 变频主轴控制板外观图

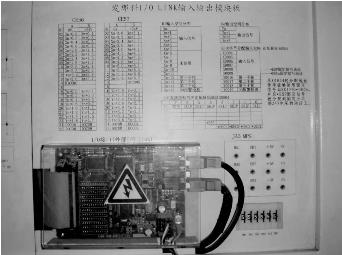

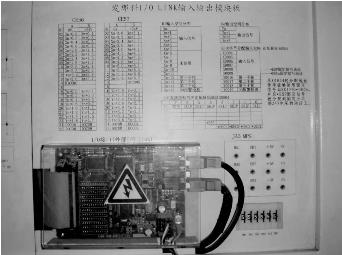

(4)FANUC I/ O Link输入/输出模块板及接口板

I/ O Link输入/输出模块如图3. 25所示,CE56,CE57为PLC输入/输出点,用50芯灰排线引到I/ O板上,再由此引到相应的输入/输出接口,以便于信号的测试和设置。图3. 26为I/ O Link输入/输出模块CE56,CE57接口板。面板左边红黑端子间电压为24 V,红色为+24 V,黑色为0 V。面板下方的一排拨断开关用以模拟输入信号的输入,当系统面板上转换开关置于机床侧时,可用短线短接24 V,当转换开关置于面板侧时,将拨断开关打向上方,即可进行信号的模拟输入。面板上方的继电器显示模拟信号的输出,当有信号输出时,对应继电器线圈吸合,发光二极管点亮。

图3.25 I/ O Link输入/输出模块

图3.26 I/ O Link模块CE56,CE57接口

◎任务实施

基本任务 FANUC 0i Mate MC数控系统连接实施

以相关知识中介绍的SX0T-FANUC 0i Mate MC数控机床综合实训系统为平台,实施FANUC 0i Mate MC数控系统的基本连接。

1.系统电源的连接

①参见附录FANUC 0i Mate MC电气原理图5/18~5/18,经由接线端子111,112,113分别给各个伺服模块的L1,L2,L3端子同时接入三相AC220 V电源;将X轴伺服放大器的DC24 V控制电源输入插头CXA19B接入DC24 V电压(由DC24 V开关电源输出),并将其上的DC24 V控制电源输出插头CXA19A接到Y轴伺服放大器上的DC24 V控制电源输入插头CXA19B,以此类推,如图3. 27所示。

图3.27 各伺服模块的连接

图3.28 FANUC 0i MC系统的实际连接

②在系统基本单元的CP1和I/ O模块的CP1插头上接入DC24V电源。

2.系统与外围设备的连接

①将系统基本单元的串行主轴/主轴位置编码器接口JA7A插头通过电缆连接到主轴位置编码器接口。

②将系统基本单元的JA1D插头通过I/ O Link电缆连接外置的I/ O模块。

3.系统与主轴变频器的连接

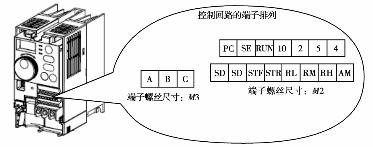

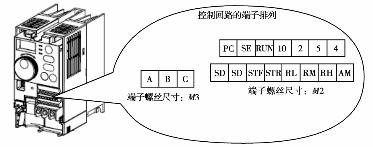

①将系统基本单元的模拟量主轴速度接口JA40连接到主轴变频器的指令输入端,该指令信号输入端为变频器控制回路端子排中的端子2和5上,其中端子2为信号输入端,端子5为公共端,如图3. 29所示。

注意:极性不要接错,否则变频器不能调速。

图3.29 FR-S500变频器控制回路端子排列图

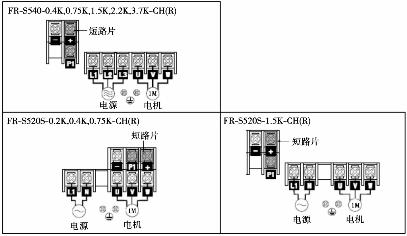

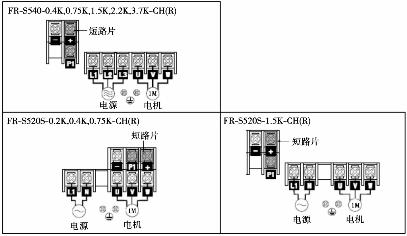

②参见附录FANUC 0i Mate MC电气原理图8/18,在变频器L1,N1,PE端子上接入AC220 V电源;U,V,W端子上接入主轴电动机动力线。本实训系统采用的FR-S500变频器电源及电机动力线接线端子排列如图3. 30所示。

图3.30 FR-S500变频器电源及电机动力线接线端子

4.系统与伺服放大器的连接

①系统基本单元的COP10A插头通过光缆连接到伺服单元的COP10B。

②将伺服放大器的U,V,W端子与伺服电机的动力线连接。

③参见附录FANUC 0i Mate MC电气原理图12/18及7/18,在X轴伺服放大器的CX30插头上接入急停信号。

④参见附录FANUC 0i Mate MC电气原理图7/18,在X轴伺服放大器的CX29插头上接入控制驱动主电源的接触器线圈。

5.系统的检查

①先将电源切断开关SA0和漏电保护开关QF0合上,交流380 V电源接入,合上电源总开关QF1,检测并确认QF1出线端1L1,1L2,1L3三相间380 V电压无误。

②合上低压断路器QF2及QF5,检测伺服变压器TC1次边输出电压三相AC200 V无误,检测控制变压器TC2次边输出电压两相AC220 V无误。

③合上低压断路器QF7,接通钥匙开关SA5(11,10)给开关电源VC1通电,检测开关电源VC1进线端(L,N)电压为AC220 V,输出端(V +,GND)电压为DV24 V。

④合上低压断路器QF3,QF6,按下NC启动按钮,继电器KA1得电吸合,交流接触器KM1随即得电,观察KA1和KM1吸合情况,这时数控系统、伺服系统上电。

⑤数控系统、伺服系统上电约30 s系统自检完成,此时KM2吸合,伺服系统强电回路接通,同时变频器电源接通。检测确认各伺服放大器输入端子L1,L2,L3间输入电压为AC200 V,变频器强电输入端子L1,N1间输入电压为AC220 V。

⑥按下停止按钮SB3,停止数控系统的工作。

◎思考题

1. SX0T-FANUC 0i Mate MC综合实训系统中系统控制面板上的转换开关起什么作用?

2.光缆COP10A在系统中起什么作用?

3.简述数控系统的启动过程。