-

1.1总 序

-

1.2前 言

-

1.3第1章 物流概述

-

1.3.11.1 物流概念的发展历程

-

1.3.1.11.1.1 西方物流概念的发展历程

-

1.3.1.21.1.2 我国物流概念的引入和研究

-

1.3.21.2 现代物流业的构成

-

1.3.2.11.2.1 物流基本活动及物流活动的六要素

-

1.3.2.21.2.2 物流类型

-

1.3.2.31.2.3 物流组织类型

-

1.3.2.41.2.4 物流节点

-

1.3.2.51.2.5 物流范围

-

1.3.2.61.2.6 物流产业

-

1.3.31.3 现代物流的重要作用

-

1.3.3.11.3.1 现代物流在企业中的作用

-

1.3.3.21.3.2 现代物流在国民经济中的作用

-

1.3.41.4 现代物流的特点和发展趋势

-

1.3.4.11.4.1 现代物流与传统物流的区别

-

1.3.4.21.4.2 现代物流的发展特点与发展趋势

-

1.4第2章 物流管理

-

1.4.12.1 物流管理的概念、目标和主要内容

-

1.4.22.2 物流管理与供应链管理

-

1.4.32.3 有效的物流管理是企业创造利润的“第三利润源泉”

-

1.4.42.4 物流企业的基本问题

-

1.4.52.5 物流管理(学)的逻辑

-

1.5第3章 物流战略

-

1.5.13.1 企业物流战略概述

-

1.5.1.13.1.1 物流对于企业的战略意义

-

1.5.1.23.1.2 企业物流战略的概念

-

1.5.1.33.1.3 企业物流战略的目标

-

1.5.1.43.1.4 制定物流战略需遵守的原则

-

1.5.23.2 物流企业决策

-

1.5.2.13.2.1 战略决策

-

1.5.2.23.2.2 战术决策

-

1.5.2.33.2.3 运作(实施)决策

-

1.6第4章 客户服务

-

1.6.14.1 客户服务概述

-

1.6.1.14.1.1 客户服务思想产生的背景

-

1.6.1.24.1.2 客户服务战略的基本思想

-

1.6.24.2 服务与服务质量

-

1.6.2.14.2.1 服务的概念及特点

-

1.6.2.24.2.2 服务质量及其与有形产品质量的差异

-

1.6.34.3 服务质量感知模型

-

1.6.44.4 物流客户服务定义

-

1.6.54.5 物流客户服务的重要性

-

1.6.5.14.5.1 对销售的影响

-

1.6.5.24.5.2 对客户购买的影响

-

1.6.5.34.5.3 对企业经营业绩和经营成本的影响

-

1.6.64.6 物流客户服务与成本的关系

-

1.6.74.7 物流客户服务的构成要素和内容

-

1.6.84.8 物流客户服务的内涵及实施

-

1.6.8.14.8.1 物流客户服务的内涵

-

1.6.8.24.8.2 物流客户服务的实施

-

1.6.94.9 如何创造有竞争优势的物流客户服务

-

1.6.9.14.9.1 确定不同客户的物流服务水平

-

1.6.9.24.9.2 同时提高企业内部服务质量和外部物流服务质量

-

1.6.9.34.9.3 提供物流增值服务,提高客户满意度

-

1.6.9.44.9.4 导入客户关系管理(CRM),提高客户的忠诚度

-

1.6.9.54.9.5 识别服务质量差距,评价顾客感知质量水平,维护顾客关系

-

1.7第5章 物流系统要素

-

1.7.15.1 流动要素

-

1.7.25.2 资源要素

-

1.7.2.15.2.1 运输资源

-

1.7.2.25.2.2 储存资源

-

1.7.2.35.2.3 信息资源

-

1.7.35.3 网络要素

-

1.7.3.15.3.1 点

-

1.7.3.25.3.2 线

-

1.7.3.35.3.3 网络

-

1.7.45.4 物流系统功能要素的配置

-

1.8第6章 运输

-

1.8.16.1 运输的功能与原理

-

1.8.1.16.1.1 运输的功能

-

1.8.1.26.1.2 运输的原理

-

1.8.26.2 运输基础结构

-

1.8.2.16.2.1 铁路运输

-

1.8.2.26.2.2 公路运输

-

1.8.2.36.2.3 水路运输

-

1.8.2.46.2.4 管道运输

-

1.8.2.56.2.5 航空运输

-

1.8.36.3 运输服务的提供者

-

1.8.46.4 运输经济和定价活动

-

1.8.4.16.4.1 因素

-

1.8.4.26.4.2 成本结构

-

1.8.4.36.4.3 定价策略

-

1.8.56.5 运输管理

-

1.8.5.16.5.1 运输管理的原则

-

1.8.5.26.5.2 运输管理的内容

-

1.8.5.36.5.3 组织合理运输

-

1.8.66.6 运输管理方法

-

1.9第7章 储存

-

1.9.17.1 概述

-

1.9.1.17.1.1 储存的概念

-

1.9.1.27.1.2 储存的地位和作用

-

1.9.1.37.1.3 储存功能与基本目标

-

1.9.1.47.1.4 仓储战略

-

1.9.27.2 储存的分类

-

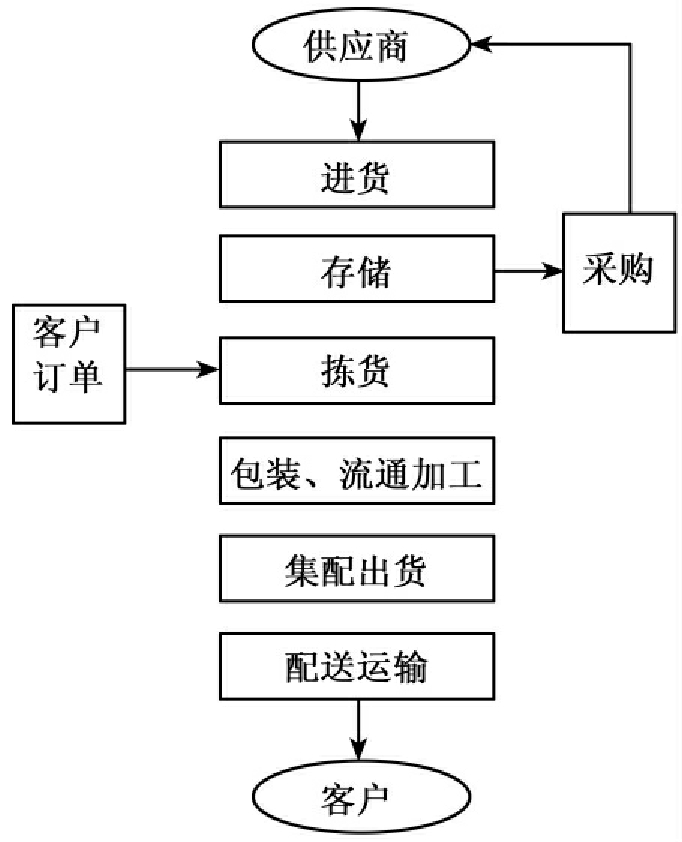

1.9.37.3 仓储作业流程

-

1.9.3.17.3.1 仓储作业流程内容

-

1.9.3.27.3.2 商品入库管理

-

1.9.3.37.3.3 物资在库管理

-

1.9.3.47.3.4 货物在库期间的维护和保养

-

1.9.3.57.3.5 盘点作业

-

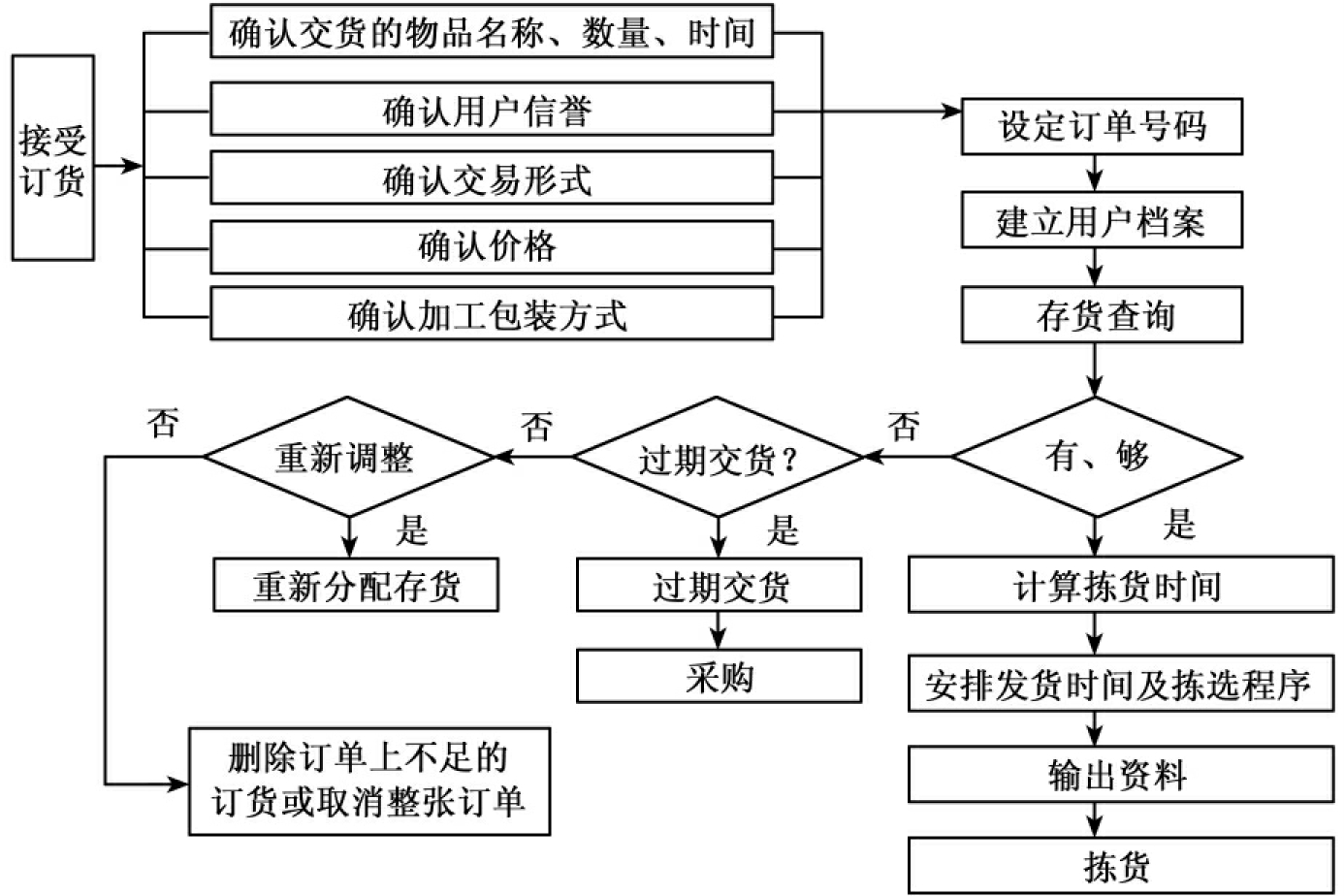

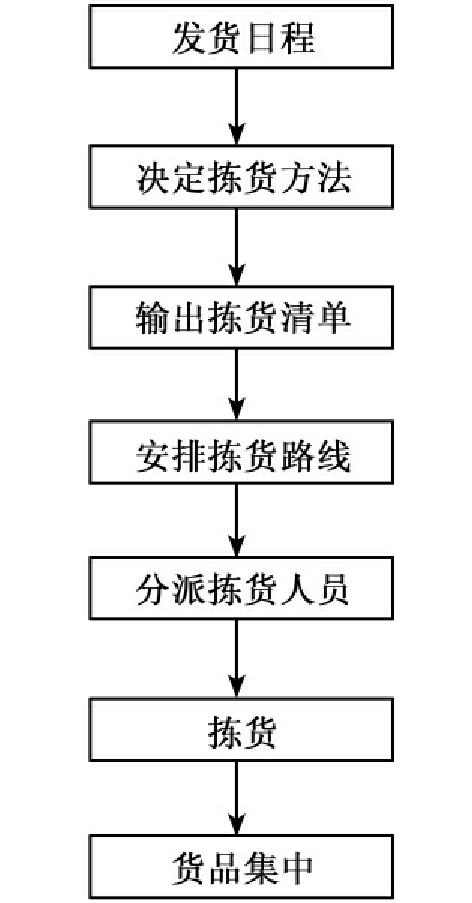

1.9.3.67.3.6 货物出库管理

-

1.9.3.77.3.7 储存的合理化及方法

-

1.10第8章 包装、流通加工和装卸搬运

-

1.10.18.1 包装(Packaging)

-

1.10.1.18.1.1 包装的定义

-

1.10.1.28.1.2 包装的分类

-

1.10.1.38.1.3 包装的功能

-

1.10.1.48.1.4 包装材料、包装容器和包装技术

-

1.10.1.58.1.5 包装设计(Packing Design)

-

1.10.1.68.1.6 包装管理(Packing Management)

-

1.10.28.2 流通加工

-

1.10.2.18.2.1 流通加工的概念

-

1.10.2.28.2.2 流通加工的功能及其在物流中的地位

-

1.10.2.38.2.3 流通加工的类型

-

1.10.2.48.2.4 流通加工管理

-

1.10.2.58.2.5 流通加工合理化

-

1.10.38.3 装卸搬运

-

1.10.3.18.3.1 装卸搬运的概念、特点、功能及作业内容

-

1.10.3.28.3.2 装卸搬运“活性”理论

-

1.10.3.38.3.3 装卸搬运类型

-

1.10.3.48.3.4 主要装卸搬运机械及其特征

-

1.10.3.58.3.5 装卸搬运合理化

-

1.11第9章 物流系统设计

-

1.11.19.1 物流系统设计的内涵与目标

-

1.11.1.19.1.1 物流系统设计的内涵

-

1.11.1.29.1.2 物流系统设计中追求的目标

-

1.11.29.2 影响物流系统设计的因素

-

1.11.39.3 物流(企业)系统设计的钥匙

-

1.11.49.4 物流系统设计的主要内容

-

1.11.4.19.4.1 物流网络系统

-

1.11.4.29.4.2 物流作业系统

-

1.11.4.39.4.3 物流信息系统

-

1.11.59.5 物流系统设计的基本步骤

-

1.11.5.19.5.1 定位分析阶段

-

1.11.5.29.5.2 物流系统分析与设计的基本模式

-

1.11.5.39.5.3 物流系统设计的评价及完善

-

1.12第10章 物流系统运作

-

1.12.110.1 DRP技术

-

1.12.1.110.1.1 DRP的概述

-

1.12.1.210.1.2 DRP的基本原理及应用

-

1.12.1.310.1.3 DRPⅡ的基本原理及应用

-

1.12.210.2 LRP技术

-

1.12.2.110.2.1 LRP原理

-

1.12.2.210.2.2 LRP的处理逻辑原理

-

1.12.2.310.2.3 LRP系统的主要功能

-

1.12.2.410.2.4 LRP的处理步骤

-

1.13第11章 物流园区专题

-

1.13.111.1 物流园区的基本概念

-

1.13.1.111.1.1 物流园区的形成

-

1.13.1.211.1.2 物流园区的概念

-

1.13.1.311.1.3 物流园区的类型

-

1.13.1.411.1.4 物流园区的功能

-

1.13.1.511.1.5 物流园区的功能定位

-

1.13.211.2 物流园区的相关理论

-

1.13.2.111.2.1 物流园区与物流系统理论

-

1.13.2.211.2.2 物流园区与区域经济理论

-

1.13.311.3 物流园区的规划思路及基本原则

-

1.13.3.111.3.1 物流园区的规划思路

-

1.13.3.211.3.2 物流园区规划的基本原则

-

1.13.411.4 国外物流园区的建设与运营模式

-

1.13.4.111.4.1 日本物流园区的建设与运营模式

-

1.13.4.211.4.2 德国物流园区建设与运营模式

-

1.13.4.311.4.3 国外物流园区的赢利模式分析

-

1.13.4.411.4.4 物流行业协会的协助作用

-

1.13.4.511.4.5 国外物流园区发展的启示

-

1.13.511.5 我国物流园区发展模式分析

-

1.13.5.111.5.1 我国物流园区发展概况

-

1.13.5.211.5.2 我国物流园区的战略定位

-

1.13.5.311.5.3 我国物流园区功能分析

-

1.13.5.411.5.4 我国物流园区的类型分析

-

1.13.5.511.5.5 我国物流园区规划布局分析

-

1.13.5.611.5.6 我国物流园区占地与投资规模分析

-

1.13.611.6 我国物流园区的开发建设模式分析

-

1.13.6.111.6.1 我国现阶段物流园区开发建设模式

-

1.13.6.211.6.2 适合我国物流园区的开发建设模式

-

1.13.711.7 我国物流园区赢利模式分析

-

1.13.7.111.7.1 仓储型物流园区

-

1.13.7.211.7.2 转运型物流园区

-

1.13.7.311.7.3 流通加工型物流园区

-

1.13.7.411.7.4 综合型物流园区

-

1.14第12章 第三方、第四方物流专题

-

1.14.112.1 第三方物流概述

-

1.14.1.112.1.1 第三方物流的内涵

-

1.14.1.212.1.2 第三方物流主要特征

-

1.14.212.2 第三方物流发展的状况

-

1.14.2.112.2.1 第三方物流在国内外的发展状况

-

1.14.2.212.2.2 制约第三方物流发展的因素分析

-

1.14.2.312.2.3 我国第三方物流的发展模式

-

1.14.312.3 传统储运业与第三方物流

-

1.14.3.112.3.1 传统储运业与第三方物流间的联系

-

1.14.3.212.3.2 传统储运企业与第三方物流企业的区别

-

1.14.3.312.3.3 传统储运企业向第三方物流企业转型

-

1.14.412.4 企业何以选择第三方物流

-

1.14.4.112.4.1 自营物流与外包物流

-

1.14.4.212.4.2 TPL给客户企业带来的利益

-

1.14.4.312.4.3 选择TPL的基本流程

-

1.14.4.412.4.4 实施物流外包的关键点

-

1.14.512.5 第四方物流的产生及其发展

-

1.14.5.112.5.1 第四方物流的产生

-

1.14.5.212.5.2 第四方物流运作模式及在国内的发展概况

-

1.14.5.312.5.3 第四方物流在中国的发展障碍

-

1.15第13章 配送中心专题

-

1.15.113.1 配送中心概述

-

1.15.1.113.1.1 配送及配送中心

-

1.15.1.213.1.2 配送中心的基本功能

-

1.15.213.2 配送服务的战略决策

-

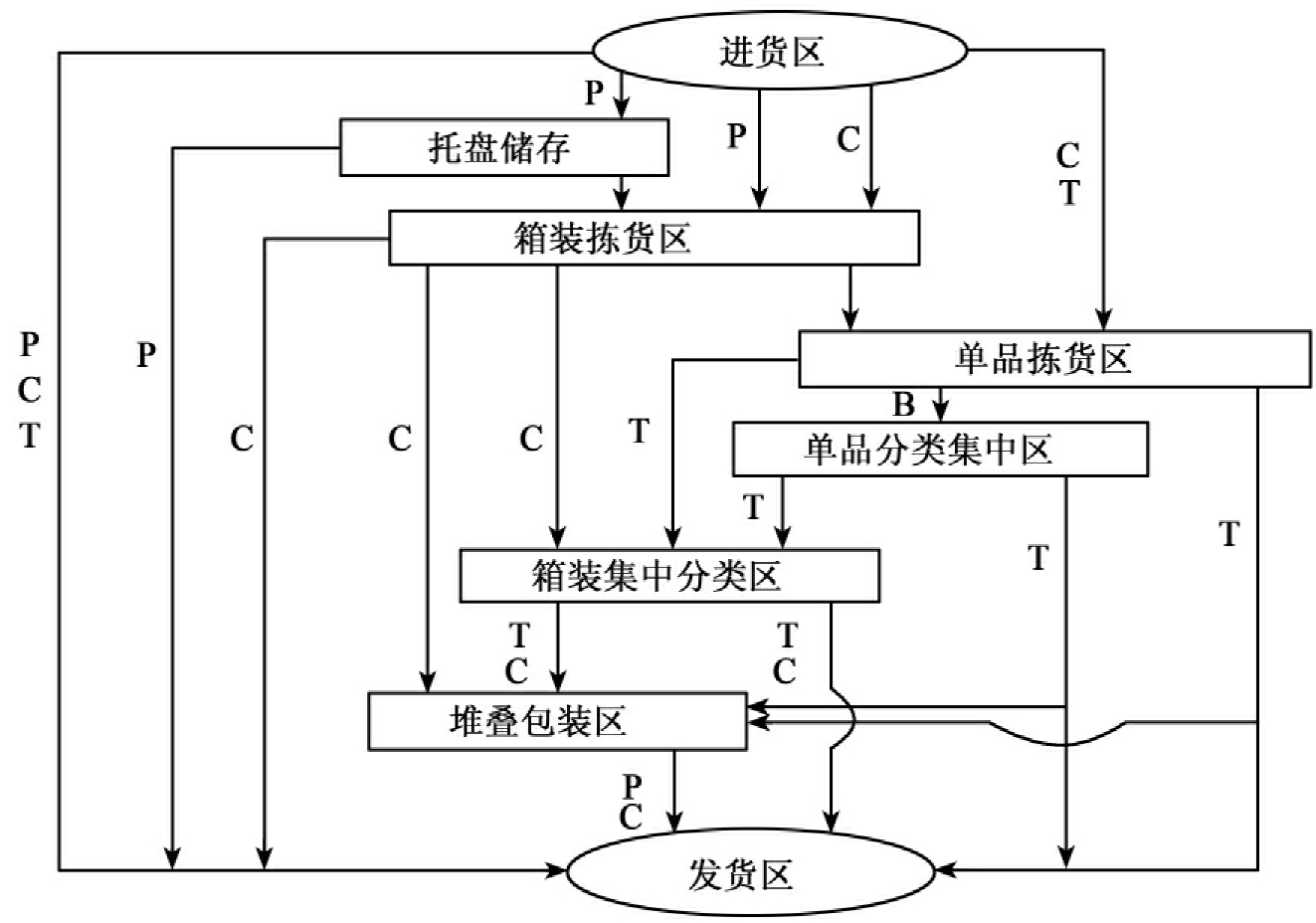

1.15.313.3 配送中心设计

-

1.15.3.113.3.1 配送中心设计的基本框架和步骤

-

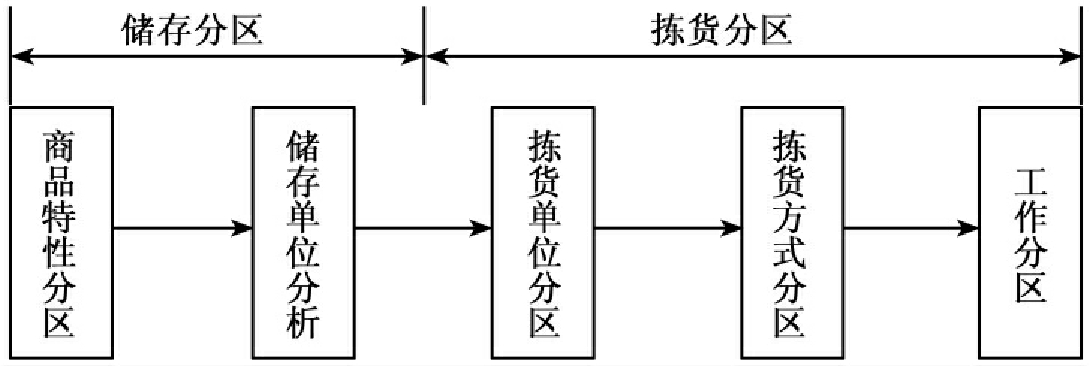

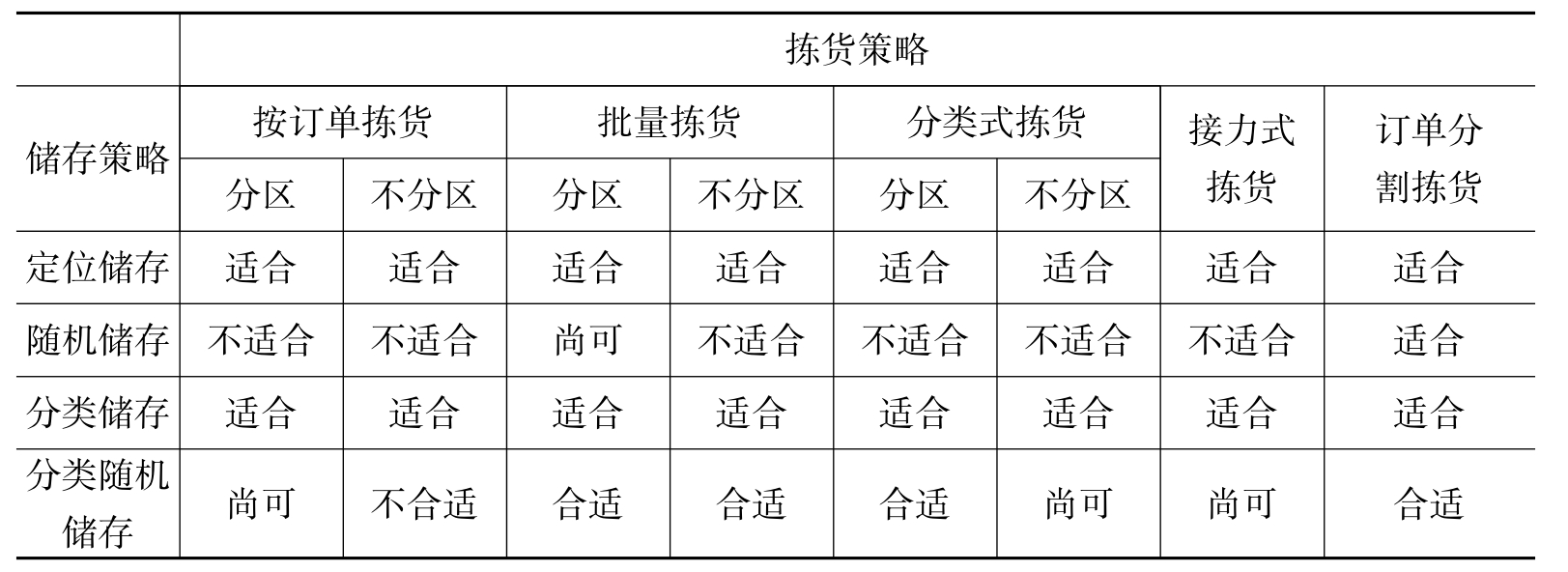

1.15.3.213.3.2 配送中心规划与设计

-

1.15.413.4 配送中心的运作

-

1.16参考文献

-

1.17后 记

1

物流管理学