8.3 数控综合实训

实训任务一 自动拨叉凹模数控线切割编程的综合实训

一、实训目的

(1)掌握电火花线切割穿丝与工件的装夹方法。

(2)掌握拨叉的电火花线切割加工方法。

二、实训要求

(1)仔细进行线切割穿丝。

(2)用线切割软件对拨叉精修图形绘制和编程。

(3)对拨叉进行电火花线切割加工。

三、实训条件

实训条件:快走丝线切割机床、计算机、Towedm线切割编程软件、加工工件、压板、支撑板、划针。

四、实训的具体步骤与详细内容

1.零件工艺性分析

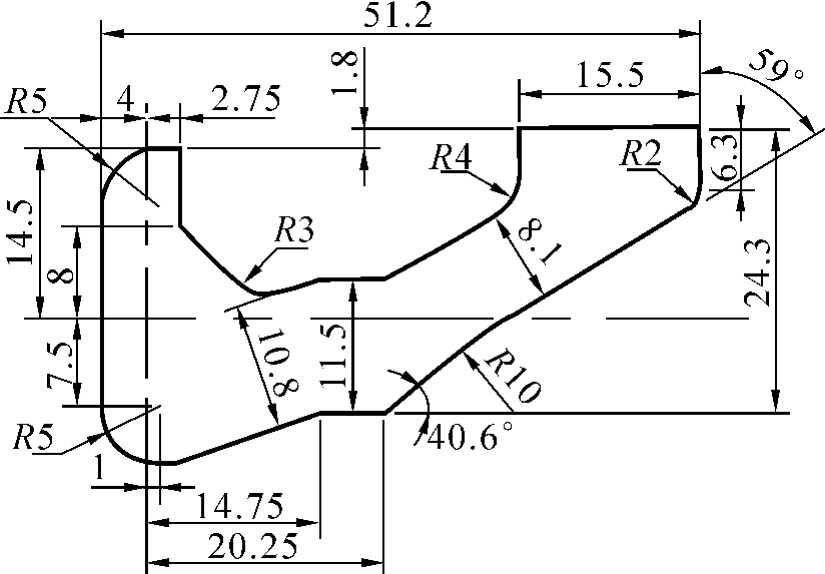

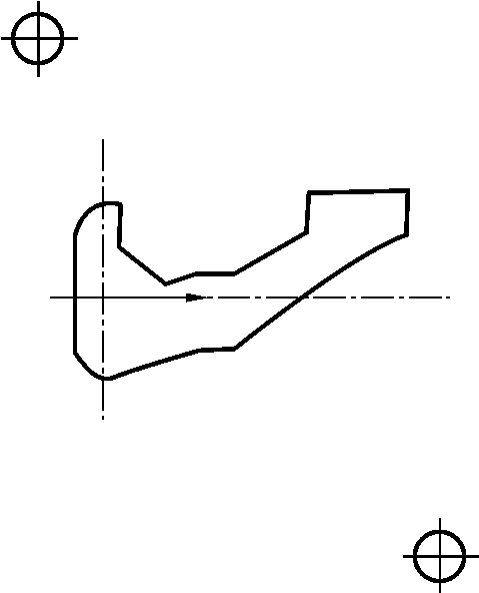

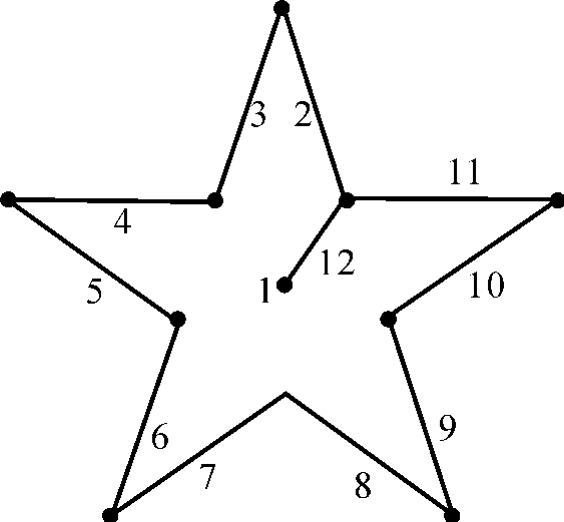

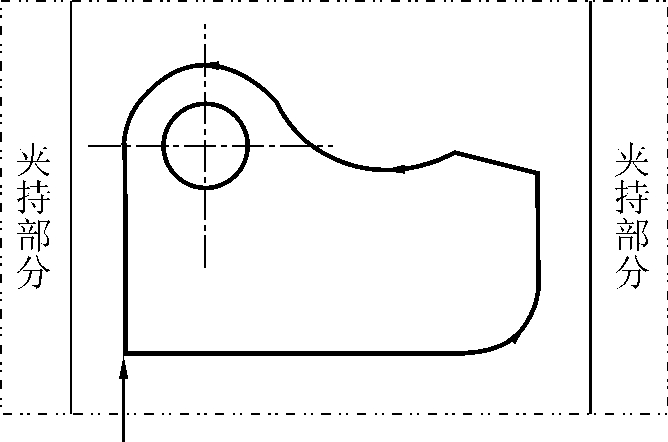

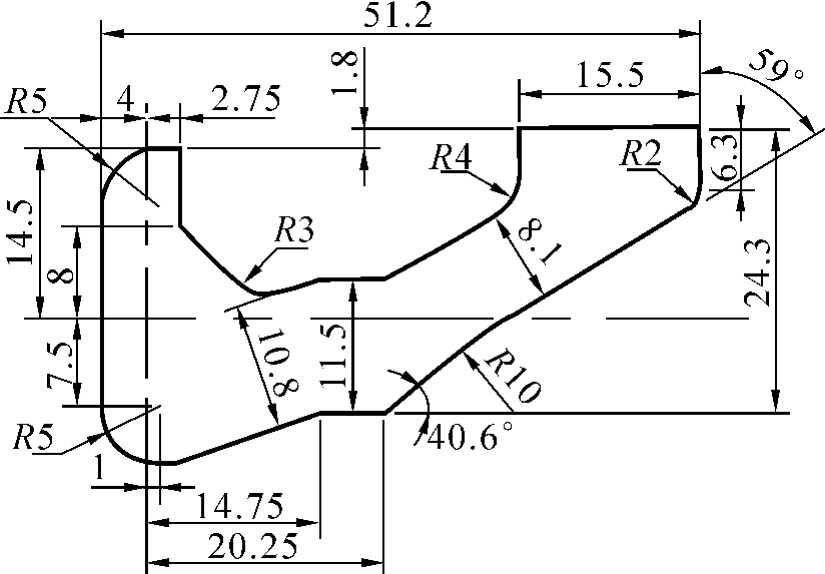

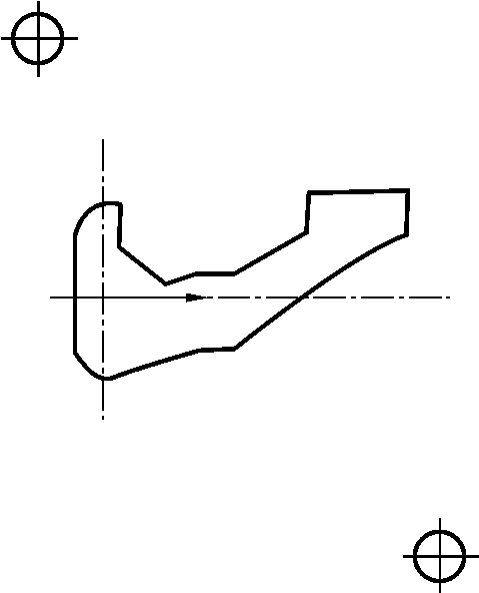

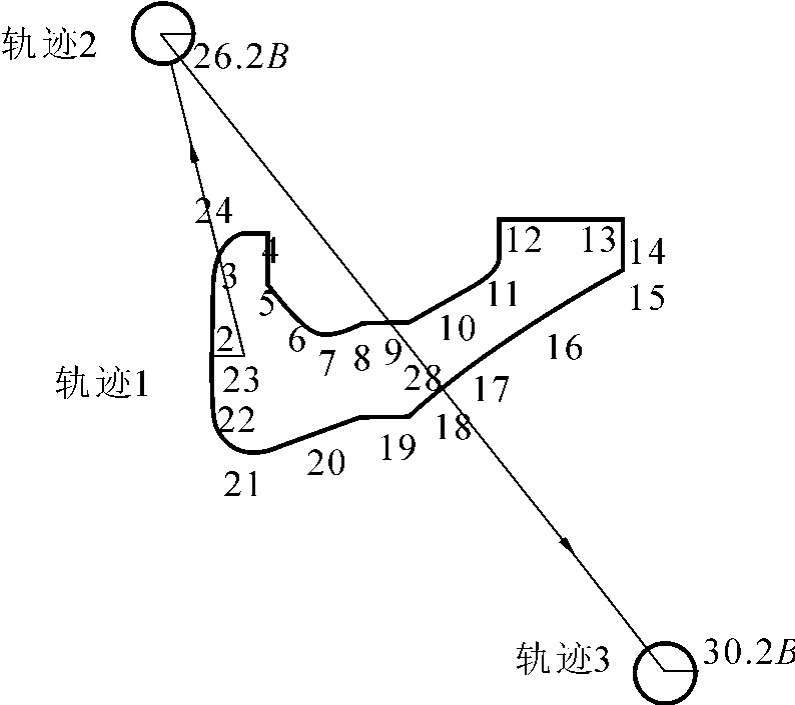

(1)如图8-25所示,该凹模不仅要加工出凹模刃口尺寸,还要加工出两个直径为φ8 mm的销孔。自动拨叉凹模刃口尺寸见图8-26所示。

图8-25 自动拨叉凹模

图8-26 自动拨叉凹模刃口尺寸

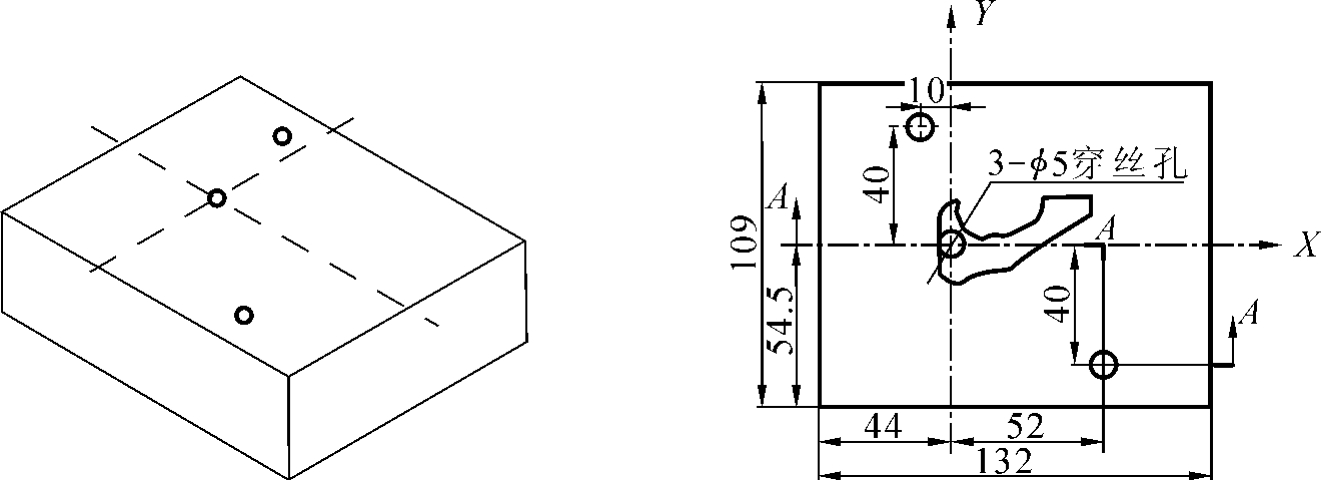

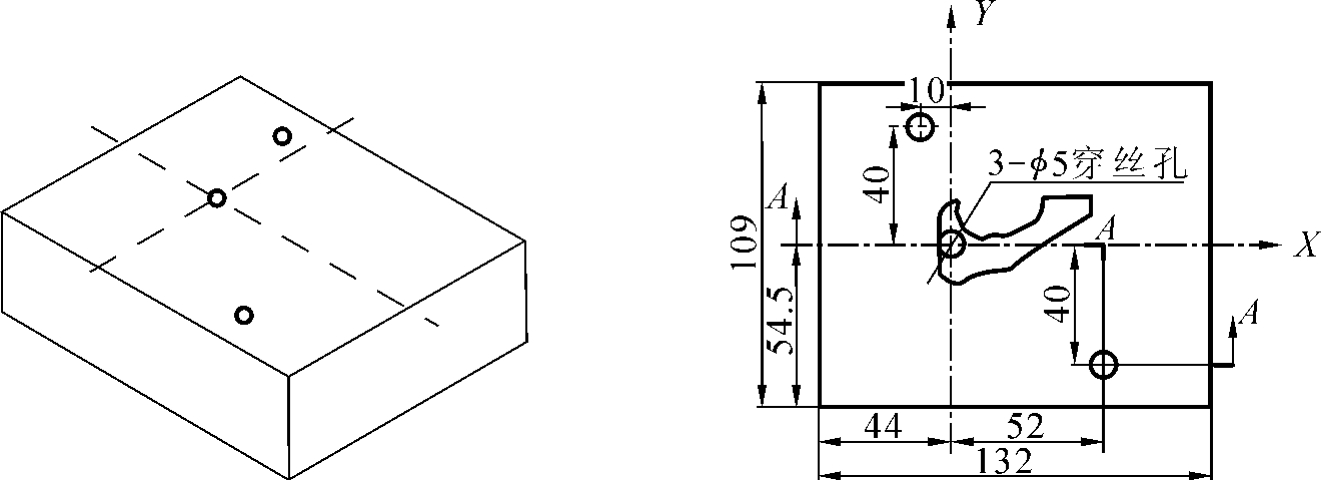

(2)由于该模具是凹模,因此必需加工出穿丝孔,在图8-27中,直径为φ5 mm的3个孔即为穿丝孔(毛坯材料为Gr12)。

(3)在进行装夹前,应清除工件毛刺及穿丝孔处不利于导电的氧化层,并且将有螺纹孔的面放在下面,以保证凹模刃口尺寸。

(4)用划针将图8-27中所示的中心线拉直,平行于相应的机床坐标,并以两中心线的交点(即穿丝孔圆心)为凹模刃口程序原点,进行切割。在进行跳步模加工时,必须保证各个加工轨迹的位置精度。

图8-27 毛坯穿丝孔布置圈

2.零件装夹方案的制订

(1)装夹的前提是不损坏机床,必须保证工件坐标系(工件放置在机床上的坐标系)、机床坐标系(机床自身坐标系)、程序坐标系(采用图形交互式编程时编程软件有一个二维坐标系)等三坐标系一致。

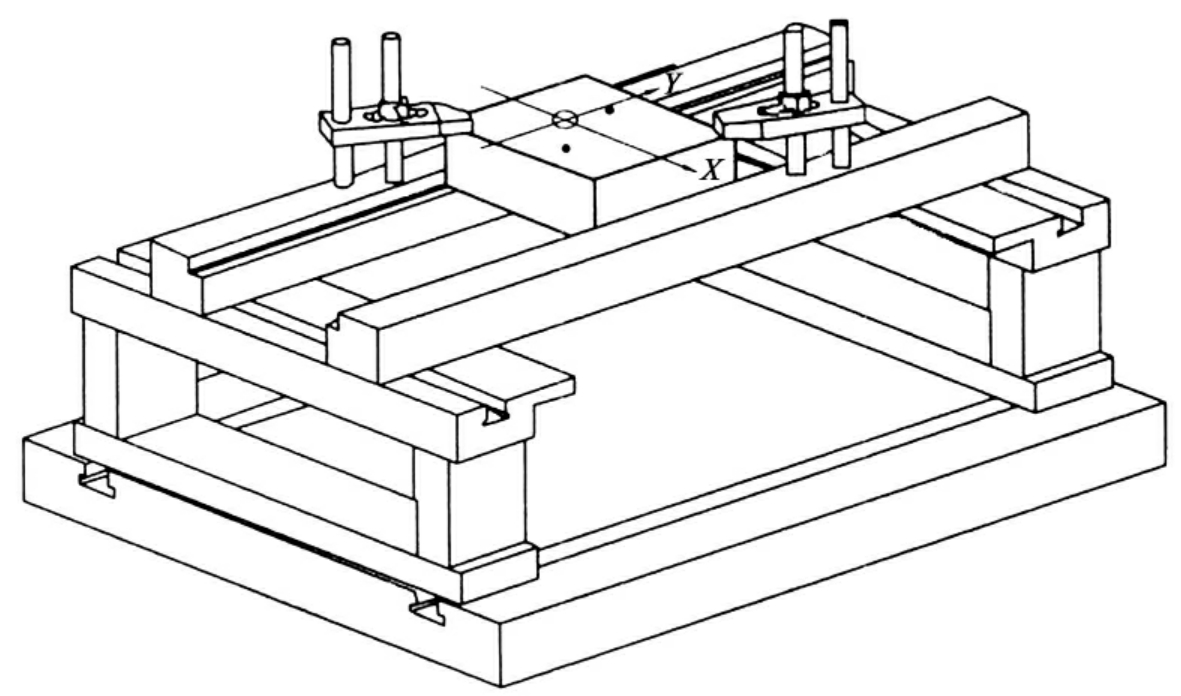

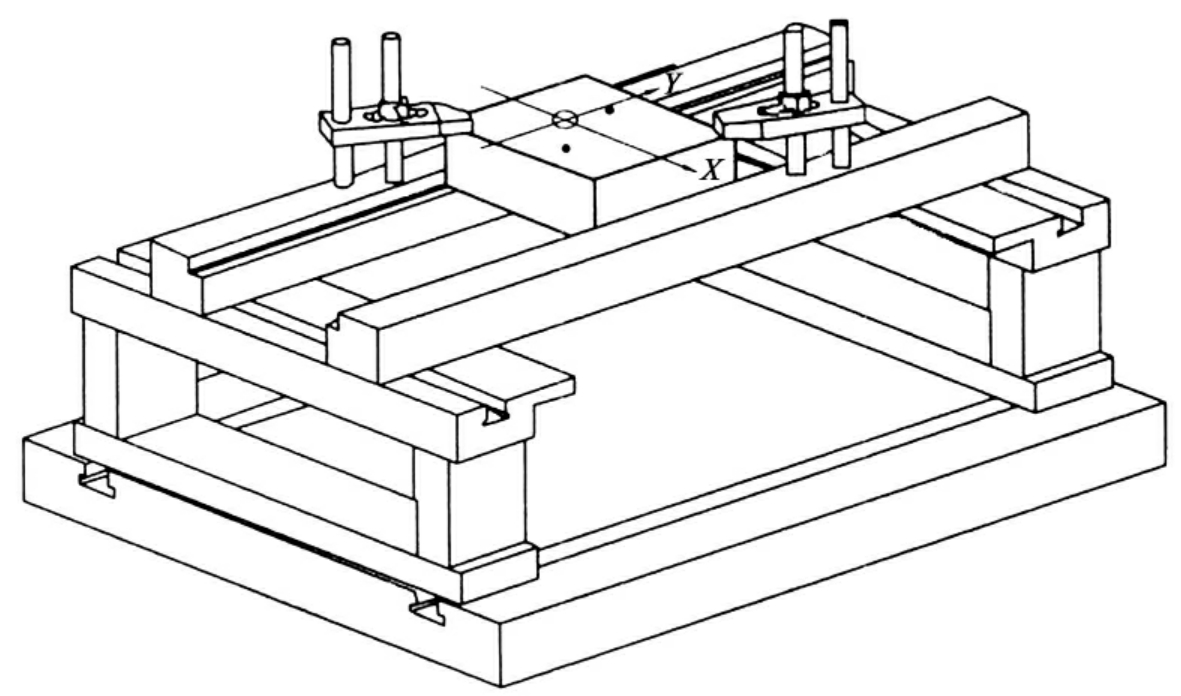

(2)采用桥式支撑方式,将工件安装在工作台面的中间位置并用一对压板压紧,如图8-28所示。

(3)采用划针划线法拉直如图8-28所示的两个轴线,再复查外形边缘是否满足加工要求。

(4)校正后,再用压板压紧工件。

提示:在装夹时,检查上丝臂、螺杆是否发生干涉现象。

图8-28 装夹示意图

3.电极丝的安装

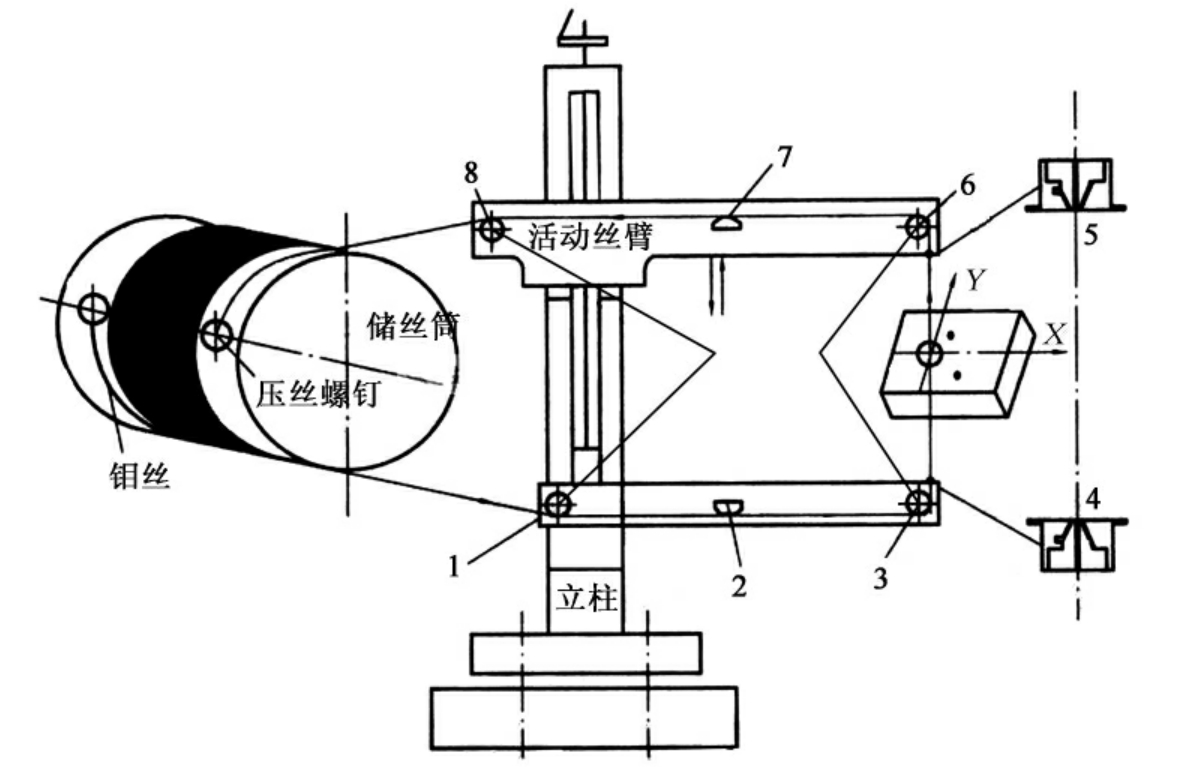

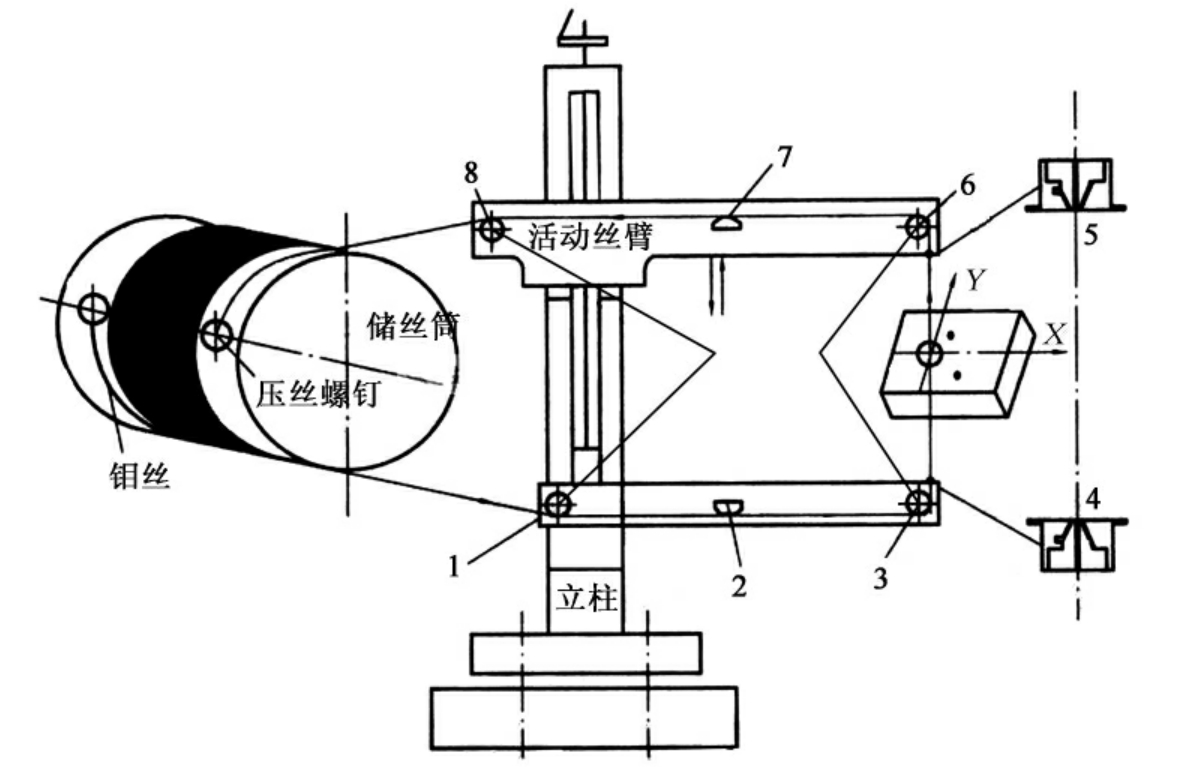

(1)如图8-29所示,将储丝筒上钼丝的一端,经过副导轮1,导电块2,导轮3,下水嘴中心4,穿丝孔,上水嘴中心5,上导轮6,导电块7,副导轮8,最后将其缠在储丝筒压丝螺钉处。

图8-29 穿丝示意图

1—副导轮;2—导电块;3—导轮;4—下水嘴;5—上水嘴;6—导轮;7—导电块;8—副导轮

(2)检查钼丝是否在导轮槽中,与导电块接触是否良好,松紧程度是否合适,并校正电极丝的垂直度。

4.建立坐标系

(1)首先通过X向目测,Y向目测,将钼丝置于穿丝孔的中心位置。

(2)然后用游标卡尺测量当前点到凹模刃口轮廓线边缘及其余穿丝孔的距离,是否保证加工工件的完整性,可根据实际情况做相应的调整。

(3)调整后,按【F10】键,锁紧X、Y步进电动机。

(4)用手松开X、Y轴刻度盘锁紧螺钉,旋转其到“0”位置,将X、Y轴坐标清零,再旋紧锁紧螺钉。当前位置就是程序的原点位置。

5.自动编程

步骤1:打开Towedm线切割编程系统。

步骤2:选择主界面【Pro绘图编程】进入线切割加工绘图编程界面。

步骤3:绘制已知点,依次单击菜单区的【点】→【极/坐标点】,通过键盘依次输入点A【-4,0】、点B【-4,14.5】、点C【2.75,14.5】、点D【2.75,8】、点E【-4,-7.5】、圆心O1【1,-7.5】。

步骤4:连接已知点,依次单击菜单区的【直线】→【两点直线】,使用鼠标在图形显示区依次连接点EABCD。

步骤5:绘制圆O1,依次单击菜单区的【圆】→【圆心+半径】,使用鼠标在图形显示区选取点O1,通过键盘输入半径【5】。

步骤6:绘制辅助线,依次单击菜单区的【直线】→【直线平移】,使用鼠标在图形显示区选取Y轴,通过键盘输入平移距离【4】,方向向左做辅助线L1;同上,依次将辅助线L1向右平移【51.2】做辅助线L2,辅助线L2向左平移【15.5】做辅助线L3,将X轴向下平移【7.5】做辅助线L4,辅助线L4向上平移【24.3】做辅助线L5。

步骤7:单击菜单区的【交点】,使用鼠标在图形显示区依次单击辅助线L2、L3与L5相交处,选取交点F、G。

步骤8:绘制辅助线,依次单击菜单区的【直线】→【直线平移】,使用鼠标在图形显示区选取辅助线L5,通过键盘输入平移距离【6.3】,方向向下做辅助线L6。

步骤9:单击菜单区的【交点】,使用鼠标在图形显示区单击辅助线L5与辅助线L6的相交处,选取交点H。

步骤10:连接交点,依次单击菜单区的【直线】→【两点直线】,使用鼠标在图形显示区依次连接点FGH。

步骤11:绘制辅助线,依次单击菜单区的【直线】→【直线平移】,使用鼠标在图形显示区选取Y轴,通过键盘输入平移距离【14.75】,方向向右做辅助线L7;同上,将Y轴向右平移【20.25】做辅助线L8。

步骤12:单击菜单区的【交点】,使用鼠标在图形显示区单击辅助线L7、L8与L4的相交处,选取交点I、J。

步骤13:连接交点,依次单击菜单区的【直线】→【两点直线】,使用鼠标在图形显示区依次连接点IJH。

步骤14:作线段,依次单击菜单区的【直线】→【点切于圆】,使用鼠标在图形显示区选上点I,选择圆O1,直线切圆O1,切点为K。

步骤15:绘制辅助线,依次单击菜单区的【直线】→【直线平移】,使用鼠标在图形显示区选取线段JH,通过键盘输入平移距离【8.1】,方向向上做辅助线L9;同上,依次将线段KI向上平移【10.8】做辅助线L10,将辅助线L4向上平移【11.5】做辅助线L11。

步骤16:单击菜单区的【交点】,使用鼠标在图形显示区单击辅助线L9、L10与L11的相交处,选取交点L、M;同上,单击辅助线L9与L3的相交处,选取交点N。

步骤17:删除辅助线L9,单击菜单区的【删除】,使用鼠标在图形显示区单击辅助线L9。

步骤18:连接交点,依次单击菜单区的【直线】→【两点直线】,使用鼠标在图形显示区依次连接点LMNF。

步骤19:作斜线,依次单击菜单区的【直线】→【点+角度】,使用鼠标在图形显示区选定点D,通过键盘输入角度【-45】,作线段L12。

步骤20:单击菜单区的【交点】,使用鼠标在图形显示区单击辅助线L12与L10的相交处,选取交点U。

步骤21:删除辅助线L10、L12,单击菜单区的【删除】,使用鼠标在图形显示区单击辅助线L10、L12。

步骤22:连接交点,依次单击菜单区的【直线】→【两点直线】,使用鼠标在图形显示区依次连接点DUL。

步骤23:单击菜单区的【打断】,删除圆O1多余的部分。

步骤24:依次单击菜单区的【圆】→【尖点变圆弧】,输入半径【5】,使用鼠标在图形显示区选择点B;同上,输入半径【3】,使用鼠标在图形显示区选择点U;输入半径【4】,使用鼠标在图形显示区选择点N。

步骤25:删除图中多余辅助线,单击菜单区的【删除】,使用鼠标在图形显示区单击多余辅助线。

图8-30 自动拨叉凹模图

步骤26:选取穿丝孔,依次单击菜单区的【点】→【极/坐标点】,通过键盘依次输入原点【0,0】,圆心O2【-10,40】、圆心O3【52,-40】。

步骤27:绘制加工起始路线,依次单击菜单区的【直线】→【两点直线】,使用鼠标在图形显示区依次连接原点与点A。

步骤28:绘制销孔,依次单击菜单区的【圆】→【圆心+半径】,使用鼠标在图形显示区选取点O2,通过键盘输入半径【4】;同上,使用鼠标在图形显示区选取点O3,通过键盘输入半径【4】。

提示:两个销孔以自身圆心为穿丝起点,而凹模刃口以坐标系原点为穿丝起点,绘制图形结果如图8-30所示。

步骤29:进入主菜单,单击【文件存盘】,输入文件名【BOCHA】,生成文件BOCHA.DAT。

6.编辑加工路线

步骤1:依次单击菜单区的【数控程序】→【加工路线】,进入加工路线编辑。根据左下方会话区提示进行输入。

步骤2:屏幕左下方提示【加工起始点】,使用鼠标在图形显示区选取【原点】作为加工起始点。

步骤3:屏幕左下方提示【加工方向】,拨叉轮廓线上出现两个相反方向的箭头,分别指示的是顺时针切割方向和逆时针切割方向,用鼠标选择其一。

步骤4:屏幕左下方提示【尖点圆弧半径】,图形尖点处不用倒角,通过键盘输入【0】回车或直接回车。

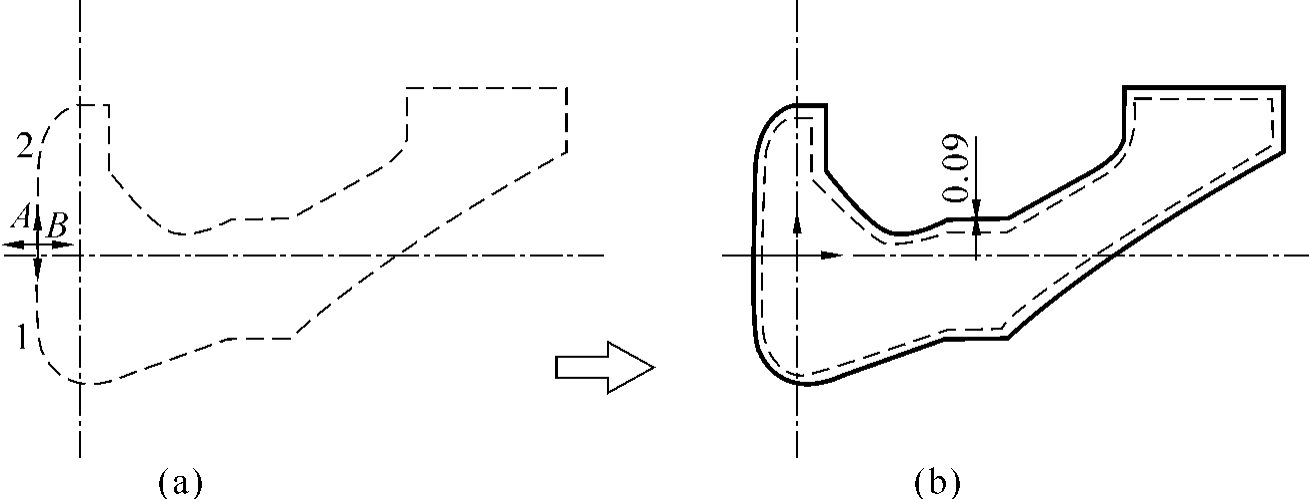

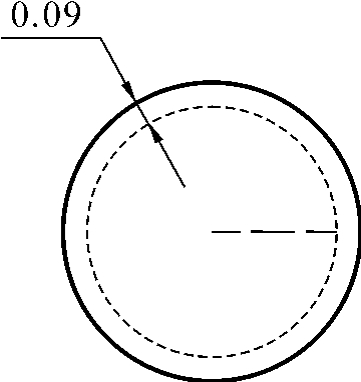

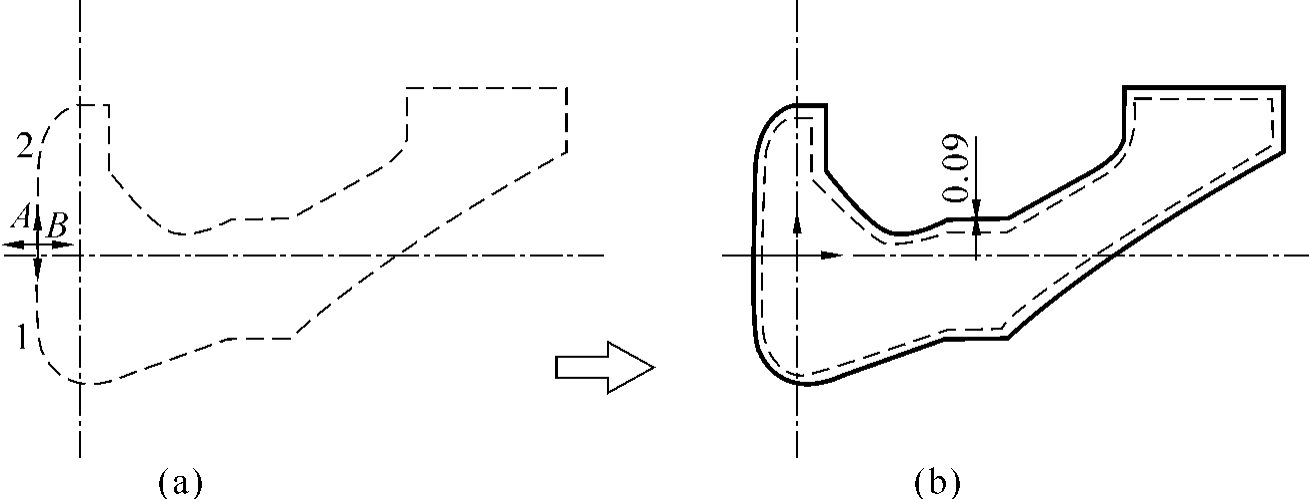

步骤5:屏幕左下方提示【补偿间隙】,现用φ0.16 mm的钼丝加工该凹模。间隙补偿值为0.09 mm(f凹=r丝+δ电=0.08+0.01=0.09)。如图8-31(a)所示,选择箭头的B端方向,通过键盘输入【0.09】。

步骤6:屏幕左下方提示【重复切割】,通过键盘输入【N】,结果如图8-31(b)所示。

图8-31 拨叉轨迹生成

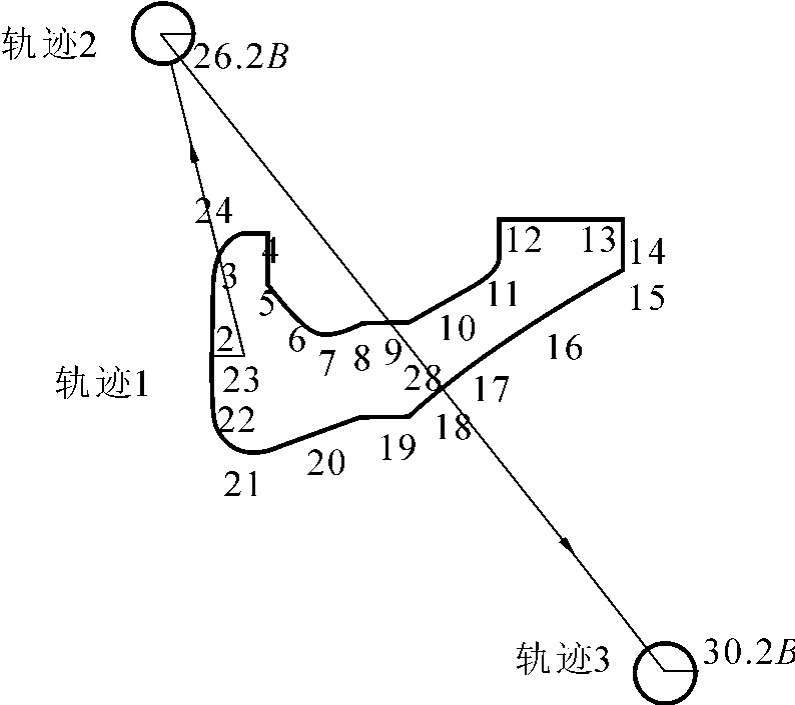

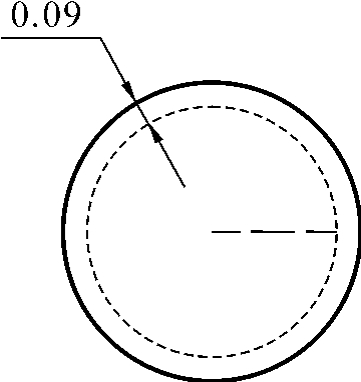

步骤7:采用相同方法编写销孔的轨迹,结果如图8-32所示。

步骤8:单击【代码存盘】,自动生成文件BOCHA.3B。

步骤9:单击【轨迹仿真】,如图8-33所示。

图8-32 销孔轨迹生成

图8-33 拨叉静态仿真

7.拨叉线切割加工

步骤1:依次单击线切割数控自动编程软件主界面的【Work加工#1】→【Cut切割】→【BOCHA.3B】,从图库装入编制好的程序(BOCHA.3B)。

步骤2:检查机床,开启工作液泵,开走丝,机床做好准备。

步骤3:在加工界面下,将【F10 Track自动】、【F11 H.F.高频】、【F12 Lock进给】打开,按下【F1 Start开始】,按【Enter】键确认后,机床开始执行编程指令,沿工件切割路径进行切割。

步骤4:切割加工中,注意工作液包裹住钼丝。工作液的浓度变化会影响切割效率,可适当降低工作液的浓度。

步骤5:切割完成后,取下拨叉凹模,将其擦拭干净,再将机床擦干净,工作台表面涂上机油。按机床红色关机按钮,关闭控制系统,再关闭机床总开关,切断电源。

实训任务二 五角星数控线切割编程的综合实训

一、实训目的

掌握线切割软件的使用方法。

二、实训要求

线切割软件的使用与代码生成。

三、实训条件

实训条件:计算机、Towedm线切割编程软件。

四、实训的具体步骤与详细内容

1.加工工件图形的绘制

步骤1:打开Towedm线切割编程系统。

步骤2:选择主界面【Pro绘图编程】进入线切割加工绘图编程界面。

步骤3:绘制辅助圆,依次单击菜单区的【圆】→【圆心+半径】,使用鼠标在图形显示区选取【原坐标点】做圆心,通过键盘输入半径【50】。

步骤4:选取等分点,依次单击菜单区的【点】→【等分点】,使用鼠标在图形显示区【选定圆】,通过键盘输入等分数【5】,起始角度【90】。

步骤5:绘制五角星,依次单击菜单区的【直线】→【两点直线】,使用鼠标在图形显示区选取各点,依次连接。

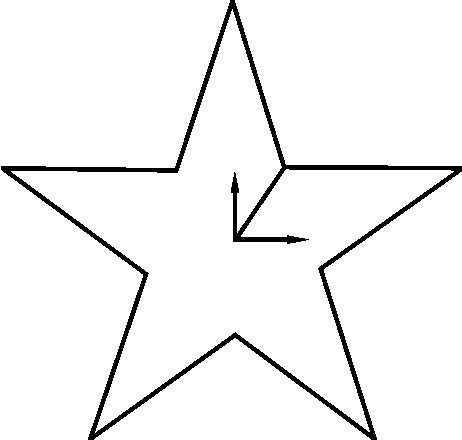

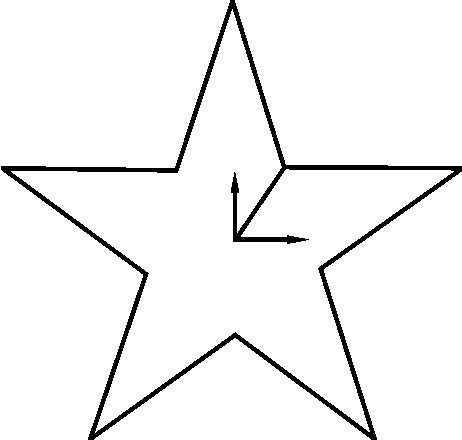

图8-34 穿丝点位置确定

步骤6:选取交点,单击菜单区的【交点】,使用鼠标在图形显示区单击各线段相交处。

步骤7:删除图中多余线段,单击菜单区的【删除】,使用鼠标在图形显示区单击多余线段和辅助圆。

步骤8:绘制切割起点段,依次单击菜单区的【直线】→【两点直线】,使用鼠标在图形显示区选取原点和五角星的一个端点,得到五角星图案。

提示:五角星以坐标系原点为穿丝起点,如图8-34所示。

步骤9:进入主菜单,单击【文件存盘】,输入文件名【WJX】,生成文件WJX.DAT。

2.加工工件图形的轨迹生成

步骤1:依次单击菜单区的【数控程序】→【加工路线】,进入加工路线编辑。根据左下方会话区提示进行输入。

步骤2:屏幕左下方提示【加工起始点】,使用鼠标在图形显示区选取【原点】作为加工起始点。

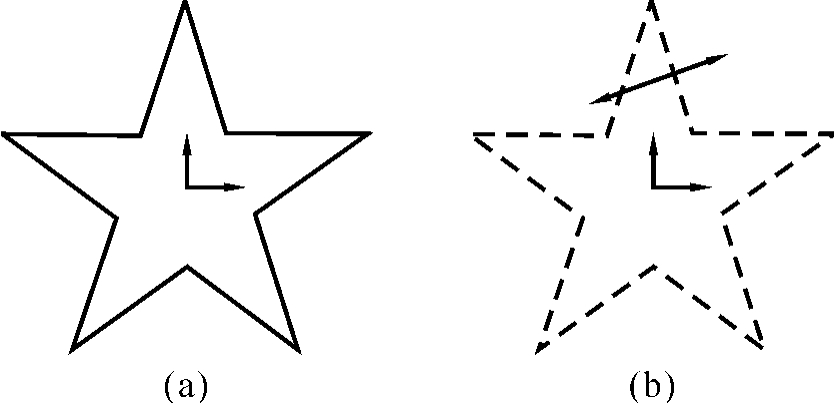

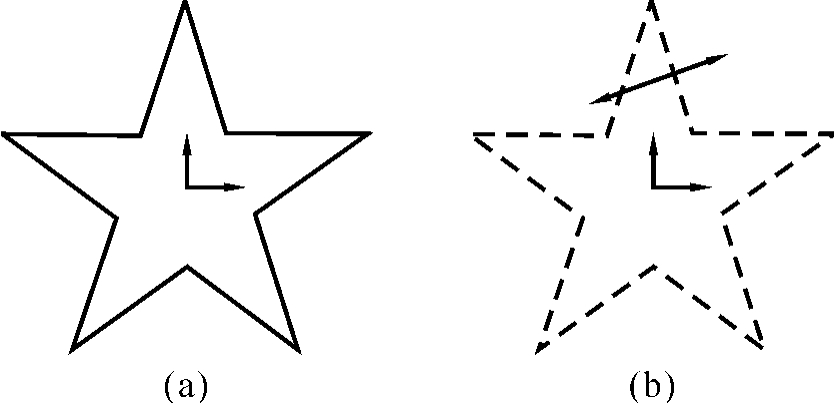

步骤3:屏幕左下方提示【加工方向】,五角星轮廓线上出现两个相反方向的箭头,表示切割路径选择方向,要求操作者选择是顺时针切割方向还是逆时针切割方向,用鼠标选择其一,本例选择逆时针切割方向,如图8-35(a)所示。

步骤4:屏幕左下方提示【尖点圆弧半径】,图形尖点处不用倒角,通过键盘输入【0】回车或者直接回车。

步骤5:屏幕左下方提示【补偿间隙】,现用φ0.18 mm的钼丝加工该凹模。间隙补偿值为0.10 mm(f凹=r丝+δ电=0.09+0.01=0.10)。如图8-35(b)所示,选择切割内轮廓,通过键盘输入【0.10】。

步骤6:屏幕左下方提示【重复切割】,通过键盘输入【N】,轨迹编辑完成。

图8-35 加工轨迹选择

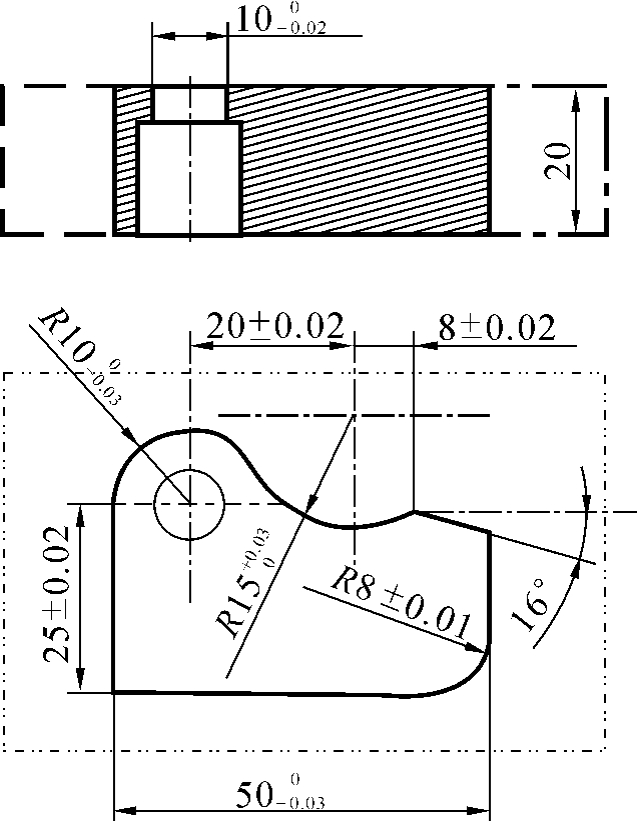

图8-36 静态仿真模拟

3.加工工件图形的编程代码生成

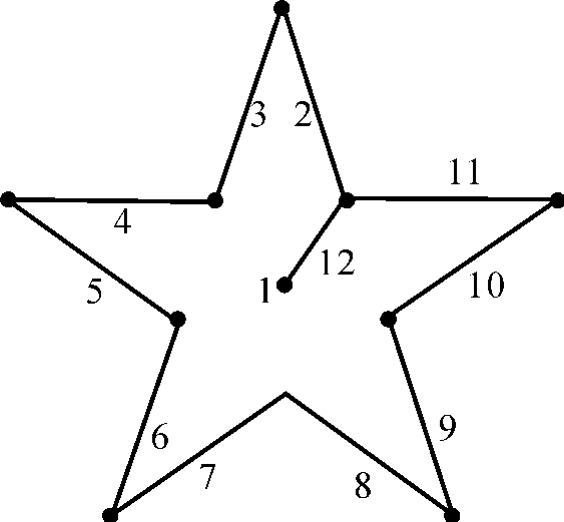

在加工工件图形的轨迹编辑完成后,使用鼠标单击【代码存盘】,自动生成文件WJX.3B。单击【轨迹仿真】,屏幕出现静态仿真模拟,如图8-36所示。

退出绘图编辑,进入主界面,选择【File文件调入】,弹出对话框,对话框内容为加工工件图形所需的3B代码文件,选择文件【WJX.3B】,生成的具体代码如下。

*************************************************************

Towedm-Version 2.96 D:\WSNCP\WJX.DAT

Conner R=0.000,offset F=0.100 Length=398.868

*************************************************************

┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉┉

Start Point=0.0000,0.0000 X Y

N 1 B 11153 B 15351 B 15351 GY L1;11.153 15.351

N 2 B 11153 B 34325 B 34325 GY L2;0.000 49.676

N 3 B 11153 B 34325 B 34325 GY L3;-11.153 15.351

N 4 B 0B 0B 36092 GX L3;-47.245 15.351

N 5 B 29199 B 21215 B 29199 GX L4;-18.046-5.864

N 6 B 11153 B 34325 B 34325 GY L3;-29.199-40.189

N 7 B 29199 B 21214 B 29199 GX L1;0.000-18.975

N 8 B 29199 B 21214 B 29199 GX L4;29.199-40.189

N 9 B 11153 B 34325 B 34325 GY L2;18.046-5.864

N 10 B 29199 B 21215 B 29199 GX L1;47.245 15.351

N 11 B 0B 0B 36092 GX L3;11.153 15.351

N 12 B 11153 B 15351 B 15351 GY L3;0.000 0.000

DD

【思考题】

8-1 简述电火花线切割加工和电火花成形机加工的工艺特点。

8-2 简述DK7740线切割机床的工作原理。

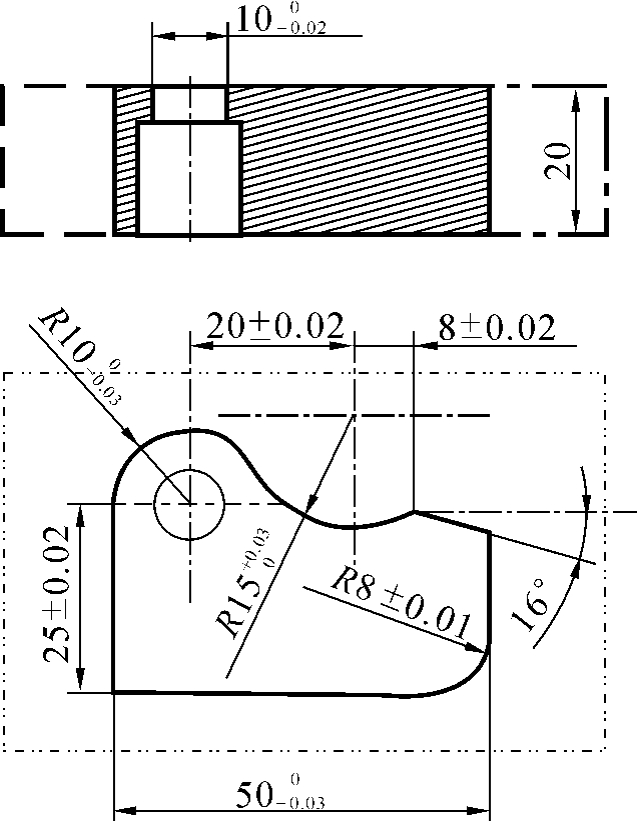

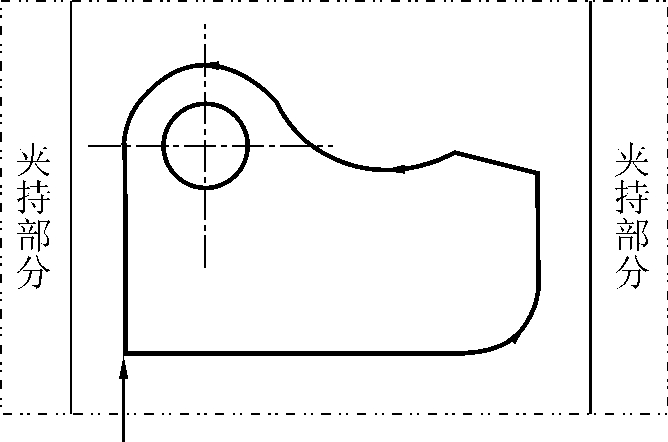

8-3 编制图8-37所示凸凹模的线切割加工程序。已知电极丝直径为φ0.18 mm,单边放电间隙为0.01 mm。图8-37中双点划线为坯料外轮廓。工件装夹方式如图8-38所示。

图8-37 凸凹模的线切割加工程序

图8-38 工件装夹方式