-

1.1总 序

-

1.2前 言

-

1.3第1章 数控综合实训概述

-

1.3.11.1 数控综合实训目的与意义

-

1.3.21.2 数控机床的安全操作规程与日常维护保养

-

1.3.31.3 数控机床中级操作工国家职业技能鉴定标准

-

1.3.41.4 数控综合实训

-

1.4第2章 数控加工工艺基础综合实训

-

1.4.12.1 数控加工工艺基础知识

-

1.4.22.2 数控机床常用对刀仪的使用

-

1.4.32.3 数控综合实训

-

1.5第3章 华中数控世纪星HNC-21系统数控机床操作综合实训

-

1.5.13.1 华中数控世纪星HNC-21系统数控机床面板

-

1.5.23.2 华中数控世纪星HNC-21系统数控机床基本操作

-

1.5.33.3 数控综合实训

-

1.6第4章 FANUC Oi系统数控机床操作综合实训

-

1.6.14.1 FANUC 0i系统数控机床面板及功能

-

1.6.24.2 FANUC 0i系统数控机床基本操作过程

-

1.6.34.3 数控综合实训

-

1.7第5章 数控车床手工编程综合实训

-

1.7.15.1 华中数控HNC-21T系统编程指令代码及编程格式

-

1.7.25.2 FANUC 0i-T系统编程指令代码及编程格式

-

1.7.35.3 数控综合实训

-

1.8第6章 数控铣床手工编程综合实训

-

1.8.16.1 华中数控HNC-21M及加工中心编程指令代码及编程格式

-

1.8.26.2 FANUC 0i-M及加工中心编程指令代码及编程格式

-

1.8.36.3 数控综合实训

-

1.9第7章 数控加工中心手工编程综合实训

-

1.9.17.1 数控加工中心的基本指令

-

1.9.27.2 数控加工中心的刀库装刀步骤

-

1.9.37.3 数控综合实训

-

1.10第8章 数控电火花机床编程与操作综合实训

-

1.10.18.1 数控电火花加工机床知识

-

1.10.28.2 数控电火花线切割机床操作与编程

-

1.10.38.3 数控综合实训

-

1.10.4参考文献

6.3 数控综合实训

实训任务一 简单编程指令与刀具半径补偿指令数控编程的综合实训

【例6-1】 零件如图6-1所示,毛坯尺寸为125 mm×100 mm×16 mm,材料为Q235。按照数控工艺要求,分析加工工艺及编写加工程序。

图6-1 简单编程指令与刀具半径补偿指令数控编程实训

一、实训目的

(1)培养学生根据简单平面轮廓类零件进行刀半径补偿手工编程加工的能力。

(2)了解平面轮廓零件数控加工的基本工艺过程。

(3)掌握G01、G02/G03、G41/G42、G40指令的编程方法。

(4)熟悉平口钳、游标卡尺、深度尺及刀具装卸的使用方法。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床和工量具,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控机床、面铣刀、立铣刀、游标卡尺、深度尺、平口钳。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用φ18 mm的立铣刀和φ80 mm的面铣刀。

(2)零件装夹方案的确定。需要加工的零件比较规则,采用平口钳夹持。

(3)加工工序安排。零件图主要包括平面和外轮廓的加工,以工件顶面中心为工件原点,根据零件图拟定加工工序,具体如下。

①选用φ80 mm的面铣刀铣削平面,保证厚度的尺寸精度。

②选用φ18 mm的立铣刀粗铣外轮廓,留0.5 mm的精加工余量。

③选用φ18 mm的立铣刀精铣外轮廓,设置刀具半径补偿,去除余量至尺寸要求。

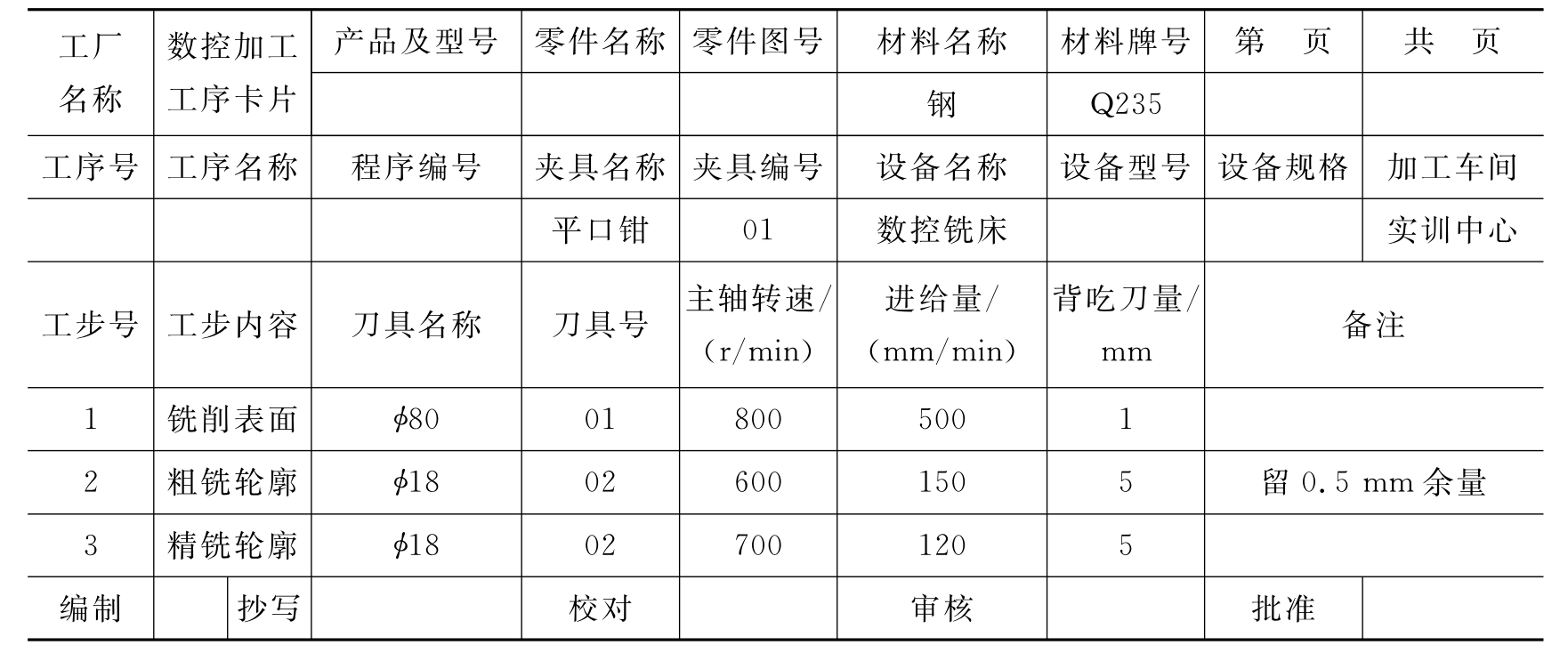

2.数控加工工序卡片

数控加工工序卡片见表6-5。

表6-5 数控加工工序卡片13

3.加工程序

1)华中数控系统HNC-21M

(1)用φ80 mm的面铣刀铣削平面。

%6001

N10 G54 G17 G90 G00 X0 Y0 Z100(设置坐标系,加工平面为XY平面,绝对坐标编程,快速定位在工件原点上,距工件表面100 mm处)

N20 M03 S800(主轴正传,转速800 r/min)

N30 X110 Y25(快速定位刀下刀点)

N40 Z5(快速定位到工件上方5 mm处)

N50 G01 Z-1 F50(以50 mm/min的速度切入工件1 mm)

N60 X-110 F500(以500 mm/min的速度向X负方向走110 mm)

N70 Y-25(向Y负方向走25 mm)

N80 X110(再向X正向走110 mm)

N90 G00 Z100(快速提刀离工件100 mm)

N100 M05(主轴停止转动)

N110 M30(程序停止,并返回程序头)

(2)用φ18 mm的立铣刀粗精加工轮廓。

%6101

N120 G54 G17 G90(设置坐标系及加工平面,绝对编程)

N130 M03 S600(主轴正转,转速600 r/min,精加工时转速为700 r/min)

N140 G00 Z100(快速定位到离工件100 mm处)

N150 X-68 Y56(快速定位到下刀位置)

N160 Z5(刀具下刀离工件5 mm处)

N170 G01 Z0 F200(以200 mm/min的速度移到零件表面)

N180 Z-5 F30(以30 mm/min的速度切削入零件5 mm深)

N190 G41 G01 Y40 F150 D01(D02F120)(建立刀补,粗精加工用同一个程序。粗加工时D01为9.5 mm,精加工刀补D02为9 mm,F120)

N200 X20(向X方向移动至X20 mm处)

N210 G03 X50 Y10 R30(铣削R 30的圆弧)

N220 G01 Y-10(切削至Y-10 mm处)

N230 G02 X20 Y-30 R30(铣削R 30的圆弧)

N240 G01 X-10(切削至X-10 mm处)

N250 G03 X-30 Y-10 R10(铣削R 10的圆弧)

N260 G01 Y-40(直线切削至Y-40 mm处)

N270 X-50(直线切削至Y-50 mm处)

N280 Y50(直线切削至Y50 mm处)

N290 G40 X-68 Y65(取消刀补,回至下刀点)

N300 G00 Z100(快速抬刀至100 mm处)

N310 M05(主轴停止)

N320 M30(程序结束并返回程序头)

2)FANUC 0i-M数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)地址符中整数值后需要加点号,小数值不需要,如X-20.Y0.5 R3。(3)每行程序结束时后面加上分号,如G00 X-20.Y0.5;。

实训任务二 刀具长度补偿指令数控编程的综合实训

【例6-2】 零件如图6-2所示,要求只加工孔,材料为Q235。按照数控工艺要求,分析加工工艺及编写加工程序。

一、实训目的

(1)培养学生根据简单类零件图进行多把刀具综合加工编程的能力。

(2)了解孔类零件数控加工的基本工艺过程。

(3)掌握G02/G03、G81、G83、G80、G43/G44、G49指令的编程方法。

(4)熟悉平口钳、游标卡尺、深度尺及刀具装卸的使用方法。

图6-2 刀具长度补偿指令数控编程实训

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床和使用工量具,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控机床、键槽铣刀、麻花钻、游标卡尺、深度尺、平口钳。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用中心钻,φ10 mm的麻花钻,φ12 mm和φ18 mm的键槽铣刀。

(2)零件装夹方案的确定。需要加工的零件比较规则,采用平口钳夹持。

(3)加工工序安排。零件图主要包括孔类的加工,采取多把刀具应用长度补偿加工零件,以工件顶面中心为工件原点,根据零件图拟定加工工序,具体如下。

①选用中心钻对5个孔进行点孔。

②选用φ10 mm的麻花钻钻削4个孔及中间的预孔。

③选用φ12 mm的键槽铣刀铣削4个深5 mm的孔。

④选用φ18 mm的键槽铣刀粗精铣削中间φ30 mm的孔。

2.数控加工工序卡片

数控加工工序卡片见表6-6。

表6-6 数控加工工序卡片14

3.加工程序

1)华中数控系统HNC-21M

%6002

N10 G54 G17 G90(建立工件坐标系)

N20 M03 S1100(主轴正转,转速1100 r/min)

N30 G00 Z50(快速移至工件上方50 mm处)

N40 G99 G81 X30 Y30 Z-0.5 R4 F120(点孔,深度0.5 mm,进给速度120 mm/min)

N50 X-30(孔位置)

N60 Y-30(孔位置)

N70 X30(孔位置)

N80 X0 Y0(孔位置)

N90 G80(取消钻孔循环)

N100 G00 Z150(快速将刀具移至150 mm处)

N110 M05(主轴停止)

N120 M00(程序暂停,手动将第2把刀换上主轴)

N130 G00 G43 Z100 H02(建立长度补偿,刀补号为H02,φ10 mm的麻花钻钻孔)

N140 M03 S800(主轴正转,转速800 r/min)

N150 Z50(快速移动到零件表面上方50 mm处)

N160 G99 G83 X30 Y30 Z-21.5 Q-3 K1 R4 F100(深孔钻循环,钻孔深度21.5 mm,进给速度100 mm/min)

N170 X-30(孔位置)

N180 Y-30(孔位置)

N190 X30(孔位置)

N200 X0 Y0(孔位置)

N210 G80(取消钻孔循环)

N220 G00 Z150(快速抬刀至150 mm处)

N230 M05(主轴停止)

N240 M00(程序暂停,手动换第3把刀具)

N250 G00 G43 Z100 H03(建立刀补,刀补号为H03,φ12 mm的键槽刀扩孔)

N260 M03 S800(主轴正转,转速800 r/min)

N270 G00 Z50(快速定位至工件上方50 mm处)

N280 G99 G81 X30 Y30 Z-5 R4 F120(灵活采取点孔G81来进行扩孔)

N290 X-30(孔位置)

N300 Y-30(孔位置)

N310 X30(孔位置)

N320 X0Y0(孔位置)

N330 G80(取消钻孔循环)

N340 G00 Z150(快速抬刀至150 mm处)

N350 M05(主轴停止)

N360 M00(程序暂停,手动将第4把刀具换上)

N370 G00 G43 Z100 H04(建立刀补,刀补号为H04,φ20 mm的键槽刀扩中间孔)

N380 M03 S700(主轴正转,转速700 r/min)

N390 G00 X6 Y0(快速定位到X6 Y0处)

N400 Z5(快速定位至零件上方5 mm处)

N410 G01 Z1 F200(以200 mm/min的速度下降至Z1 mm处)

N420 G91 G03 I-6 J0 Z-2 F200 L11(采取螺旋下刀,螺旋半径为6 mm,速度200 mm/min)

N430 G02 I-6 J0 F120(反向走圆,速度120 mm/min)

N440 G90 G00 Z150(在绝对编程方式下,快移刀具至Z150 mm)

N450 M05(主轴停止)

N460 M30(程序停止并返回程序头)

2)FANUC 0i-M数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)地址符中整数值后需要加点号,小数值不需要,如X-20.Y0.5 R3。

(3)每行程序结束时后面加上分号,如G00 X-20.Y0.5;。

(4)G83钻孔循环需要修改,G99/G98 G83 X Y Z R Q F,Q为正负均可,默认为负。

实训任务三 缩放指令与子程序指令数控编程的综合实训

【例6-3】 零件如图6-3所示,要求加工上表面两个凸台,上面凸台是下面凸台尺寸的0.8倍,材料为Q235。按照数控工艺要求,分析加工工艺及编写加工程序。

一、实训目的

(1)培养学生根据简单类零件图进行缩放加工编程的能力。

(2)了解外形相似类零件数控加工的基本工艺过程。

(3)掌握G01、G41/G42、G40指令的编程方法。

(4)掌握子程序的应用。

(5)熟悉平口钳、游标卡尺、深度尺及刀具装卸的使用方法。

二、实训要求

图6-3 缩放指令与子程序指令数控编程实训

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床和使用工量具,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控机床、立铣刀、游标卡尺、深度尺、平口钳。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用φ20 mm的立铣刀。

(2)零件装夹方案的确定。需要加工的零件比较规则,采用平口钳夹持。

(3)加工工序安排。零件图主要就是两个轮廓加工且形状相识,采用缩放指令编程加工,以工件顶面中心为工件原点,根据零件图拟定加工工序,具体如下。

①选用φ20 mm的立铣刀对上下轮廓进行粗加工,余量0.5 mm。

②选用φ20 mm的立铣刀对上下轮廓进行精加工。

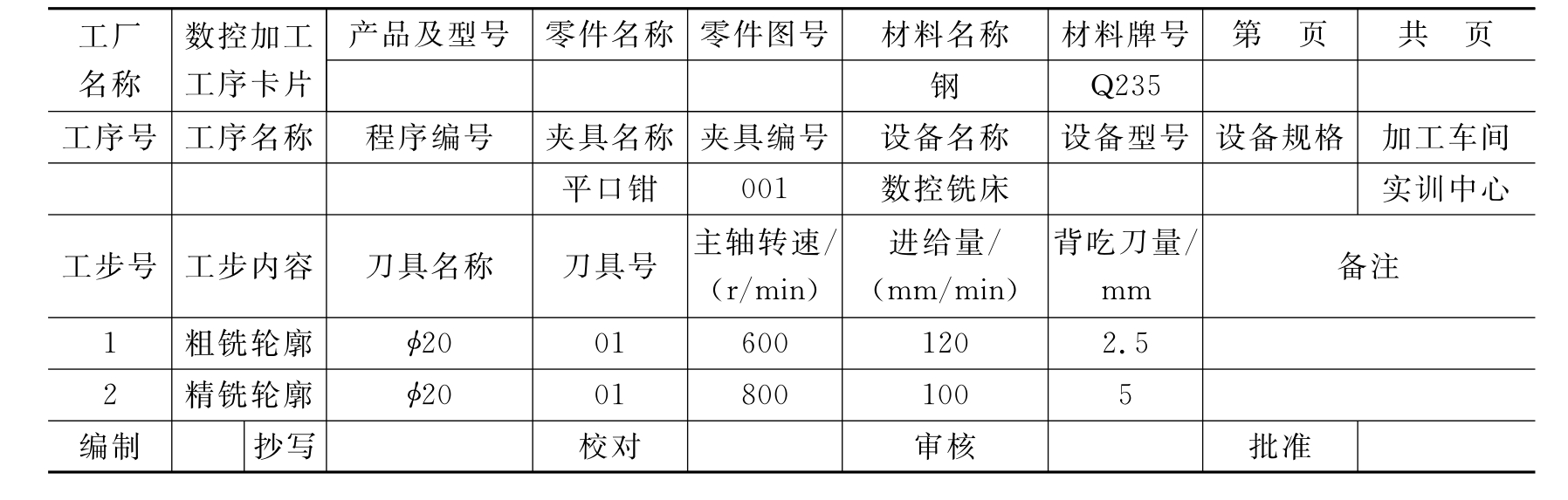

2.数控加工工序卡片

数控加工工序卡片见表6-7。

表6-7 数控加工工序卡片15

3.加工程序

1)华中数控系统HNC-21M

用φ20 mm的立铣刀粗精加工轮廓程序

%6003

N10 G54 G17 G90(坐标系的选择)

N20 M03 S700(主轴正转,转速700 r/min,精加工时转速800 r/min)

N30 Z100(刀具移动至Z100 mm处)

N40 M98 P1(调用1号子程序)

N50 G51 X0 Y0 P0.8(缩放中心为0,缩放倍数0.8)

N60 M98 P11(调用11号子程序)

N70 G00 Z100(快速抬刀)

N80 G50(取消缩放)

N90 M05(主轴停止)

N100 M30(程序结束并返回程序头)

%1(1号子程序)

N110 G00 X-75 Y0(定位到下刀点)

N120 Z5(Z快速下降至5 mm处)

N130 G01 Z0 F200(以200 mm/min的速度下降至工件表面,精加工时改为G01 Z5 F200)

N140 M98 P2 L4(调用2号子程序4次,精加工时调用子程序1次)

N140 G00 Z50(快速抬刀至Z50 mm处)

N150 M99(子程序返回)

%11(11号子程序)

N160 G00 X-75 Y0(定位到下刀点)

N170 Z5(Z快速下降至5 mm处)

N180 G01 Z0 F200(以200 mm/min的速度下降至工件表面)

N190 M98 P1 L2(调用2号子程序2次,精加工时调用子程序1次)

N200 G00 Z50(快速抬刀至50 mm处)

N210 M99(子程序返回)

%2(2号子程序)

N220 G91 G01 Z-2.5 F120(以进给速度为120 mm/min向Z增量下刀2.5 mm,精

加工时Z改为Z-10)

N230 G90 G41 G01 X-50 Y0 D01(D02 F100)(建立刀具半径补偿,粗加工D01=10.5,精加工D02=10,F100)

N140 X50 Y50(直线进给到X50 Y50的角点)

N150 X0 Y50(再切削至X0 Y50的角点)

N160 X-50 Y0(再切削至X-50 Y0的角点)

N170 G40 X-75(取消刀具半径补偿)

N180 Y0(回至下刀点)

N190 M99(子程序返回)

2)FANUC 0i-M数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)地址符中整数值后需要加点号,小数值不需要,如X-20.Y0.5 R3。

(3)每行程序结束时后面加上分号,如G00 X-20.Y0.5;。

(4)所有子程序名要以字母“O”开头,且所有子程序不能编入主程序后面,需要另起程序,例:原先“%1”改为“O1”。

实训任务四 旋转指令与子程序指令数控编程的综合实训

【例6-4】 零件如图6-4所示,要求只加工孔及周边均布的槽,材料为Q235。按照数控工艺要求,分析加工工艺及编写加工程序。

图6-4 旋转指令与子程序指令数控编程实训

一、实训目的

(1)培养学生根据盘类零件图进行旋转编程综合加工的能力。

(2)了解盘类零件数控加工的基本工艺过程。

(3)掌握G02/G03、G41/G42、G40、G68/G69指令的编程方法。

(4)掌握子程序的应用。

(5)熟悉平口钳、游标卡尺、深度尺及刀具装卸的使用方法。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床和使用工量具,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控机床、键槽铣刀、游标卡尺、深度尺、平口钳及V形块。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用φ10 mm、φ12 mm和φ18 mm的键槽铣刀。

(2)零件装夹方案的确定。需要加工的零件为圆盘类零件,采用平口钳夹及V形块装夹。

(3)加工工序安排。零件图主要是针对均布槽类的加工,以工件顶面中心为工件原点,根据零件图拟定加工工序,具体如下。

①选用φ18 mm的键槽铣刀粗精铣削中间孔。

②选用φ12 mm的键槽铣刀粗铣削均布的槽。

③选用φ10 mm的键槽铣刀精铣削均布的槽。

2.数控加工工序卡片

数控加工工序卡片见表6-8。

表6-8 数控加工工序卡片16

3.加工程序

1)华中数控系统HNC-21M

用φ18 mm的键槽铣刀加工中间孔

%6004

N10 G54 G17 G90 G54(坐标系,XY加工平面,绝对编程)

N20 M03 S700(主轴正转,转速700 r/min)

N30 G00 Z100(刀具快移至Z100 mm处)

N40 X5 Y0(定位到下刀点)

N50 Z5(定位到零件表面Z5 mm处)

N60 G01 Z0.5 F200(以200 mm/min的速度进给到零件上方0.5 mm)

N70 G91 G03 I-5 J0 Z-2 L8 F150(以150 mm/min的速度螺旋进给,每圈进-2 mm)

N80 G02 I-5 J0 F120(在底部反转一圈)

N90 G90 G00 Z150(快速抬刀至Z150 mm处)

N100 M05(主轴停止)

N110 M00(程序暂停,换第二把刀,φ12 mm的键槽铣刀,加工均布槽)

N120 M03 S8000(主轴正转,转速800 r/min,精加工时转速为1000 r/min)

N130 G00 G43 H02 Z100(建立刀具长度补偿)

N140 Z50(快速将刀具移至Z50 mm处)

N150 M98 P1(调用一号子程序)

N160 G68 X0 Y0 P[360/7](以X0Y0为中心旋转[360/7])

N170 M98 P1(调用一号子程序)

N180 G68 X0 Y0 P[2×360/7](以X0Y0为中心旋转[2×360/7])

N190 M98 P1(调用一号子程序)

N200 G68 X0 Y0 P[3×360/7](以X0Y0为中心旋转[3×360/7])

N210 M98 P1(调用一号子程序)

N220 G68 X0 Y0 P[4×360/7](以X0Y0为中心旋转[4×360/7])

N230 M98 P1(调用一号子程序)

N240 G68 X0 Y0 P[5×360/7](以X0Y0为中心旋转[5×360/7])

N250 M98 P1(调用一号子程序)

N260 G68 X0 Y0 P[6×360/7](以X0Y0为中心旋转[6×360/7])

N270 M98 P1(调用一号子程序)

N280 G00 Z100(快速抬刀至Z100 mm处)

N290 G49(取消刀具长度补偿)

N300 M05(主轴停止)

N310 M30(程序结束并返回程序头)

%1(1号子程序)

N320 G00 X40 Y0(定位到下刀点)

N320 Z5(快速下降至零件表面5 mm处)

N330 G01 Z0 F200(以200 mm/min的速度下降至零件表面)

N340 M98 P2 L3(调用2号子程序号子程序3次,精加工时改为M98 P2)

N350 G00 Z50(快速抬刀至50 mm处)

N360 M99(子程序返回)

%2(2号子程序)

N370 G91 G01 Z-5 F20(以20 mm/min的速度增量下刀,每次下刀5 mm,精加工时改为G91 G01 Z-15 F200)

N380 G90 G41 G01 X45 Y-6 D01 F150 D01(D02 F100)(建立刀补,粗加工刀补用D01=5.2,精加工刀补为D02=5,F100)

N390 G03 X50 Y0 R5(以R5的圆弧切入轮廓)

N400 X48.594 Y11.775 R50(加工腰圆槽)

N410 X42.024 Y15.296 R5

N420 G01 X37.293 Y13.574

N430 G03 X34.128 Y7.766 R5

N440 G02 X34.128 Y-7.766 R35

N450 G03 X37.293 Y-13.574 R5

N460 G01 X42.024 Y-15.296

N470 G03 X48.594 Y-11.775 R5

N480 X50 Y0 R50

N490 X45 Y6 R5(以R5的圆弧切入轮廓)

N500 G40 G01 X40 Y0(直线取消刀补,回至下刀点)

N510 M99(子程序返回)

2)FANUC 0i-M数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)地址符中整数值后需要加点号,小数值不需要,如X-20.Y0.5 R3。

(3)每行程序结束时后面加上分号,如G00 X-20.Y0.5;。

(4)所有子程序名要以字母“O”开头,且所有子程序不能编入主程序后面,需要另起程序,例:原先“%1”改为“O1”。

(5)旋转指令G68 X Y R,R为旋转角度。

实训任务五 镜像指令与子程序指令数控编程的综合实训

【例6-5】 零件如图6-5所示,要求只加工凸台,材料为Q235。按照数控工艺要求,分析加工工艺及编写加工程序。

一、实训目的

(1)培养学生根据对称类零件图进行镜像编程综合加工的能力。

(2)了解对称类零件数控加工的基本工艺过程。

(3)掌握G02/G03、G41/G42、G40、G24/G25指令的编程方法。

(4)掌握子程序的应用。

(5)熟悉平口钳、游标卡尺、深度尺及刀具装卸的使用方法。

图6-5 镜像指令与子程序指令数控编程实训

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床和使用工量具,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控机床、立铣刀、游标卡尺、深度尺、平口钳。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。φ18 mm的立铣刀。

(2)零件装夹方案的确定。需要加工的零件比较规则,采用平口钳夹持。

(3)加工工序安排。零件图主要包括对称形状的加工,以工件顶面中心为工件原点,根据零件图拟定加工工序,具体如下。

①选用φ18 mm的键槽铣刀粗铣削零件轮廓,余量0.5 mm。

②选用φ18 mm的键槽铣刀精铣削零件轮廓。

2.数控加工工序卡片

数控加工工序卡片见表6-9。

表6-9 数控加工工序卡片17

3.加工程序

1)华中数控系统HNC-21M

φ18 mm的立铣刀加工轮廓

%6005

N10 G54 G17 G90(建立坐标系,加工平面XY,绝对编程)

N20 M03 S700(主轴正转,转速700 r/min)

N30 G00 Z100(Z轴快速定位到100 mm)

N40 M98 P1(调用1号子程序)

N50 G24 X0(以Y轴镜像)

N60 M98 P1(调用1号子程序)

N70 G24 Y0(以原点镜像)

N80 M98 P1(调用1号子程序)

N90 G25 X0(以X轴镜像)

N100 M98 P1(调用1号子程序)

N110 G00 Z100(快速抬刀至Z100 mm处)

N120 M05(主轴停止)

N130 M30(程序结束并返回程序头)

%1(1号子程序)

N140 G00 X0 Y0(快速定位到下刀点)

N150 Z5(Z快速下降至零件表面5 mm处)

N160 G01 Z0 F200(以200 mm/min的速度Z轴下降至零件表面)

N170 M98 P2 L2(调用2号子程序2次,精加工时改为M98 P2)

N180 G00 Z5(快速抬刀至表面5 mm处)

N190 M99(子程序返回)

%2(2号子程序)

N200 G91 G01 Z-2 F30(以30 mm/min的速度每次2 mm增量下刀,精加工时改为G91 G01 Z-4 F30)

N210 G90 G41 G01 X0 Y0 D01 F120(D02F100)(建立刀补,粗加工D01=9.2,精加工D01=9,F100)

N220 Y30(直线进给至Y30 mm处)

N230 X20(直线进给至X20 mm处)

N240 G03 X30 Y20 R10(圆弧进给)

N250 G01 Y10(直线进给到Y10 mm处)

N260 X0(再进给至X0处)

N270 G40 X0 Y0(取消刀补,回至下刀点)

N280 M99(子程序返回)

2)FANUC 0i-M数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)地址符中整数值后需要加点号,小数值不需要,如X-20.Y0.5 R3。

(3)每行程序结束时后面加上分号,如G00 X-20.Y0.5;。

(4)所有子程序名要以字母“O”开头,且所有子程序不能编入主程序后面,需要另起程序,例:原先“%1”改为“O1”。

(5)程序中“G24”指令改为“G51.1”;“G25”指令改为“G50.1”。

实训任务六 直角坐标与极坐标指令数控编程的综合实训(一)

【例6-6】 零件如图6-6所示,要求加工上表面圆凸台,材料为Q235。按照数控工艺要求,分析加工工艺及编写加工程序。

图6-6 直角坐标与极坐标指令数控编程实训一

一、实训目的

(1)培养学生根据简单类零件图进行极坐标编程加工的能力。

(2)了解极坐标类零件数控加工的基本工艺过程。

(3)掌握G38指令(华中)或G16/G15指令(FANUC)的编程方法。

(4)掌握子程序的应用。

(5)熟悉平口钳、游标卡尺、深度尺及刀具装卸的使用方法。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床和使用工量具,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控机床、立铣刀、游标卡尺、深度尺、平口钳。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用φ20 mm的立铣刀。

(2)零件装夹方案的确定。需要加工的零件比较规则,采用平口钳夹持。

(3)加工工序安排。零件图主要就是轮廓加工,以工件顶面中心为工件原点,根据零件图拟定加工工序,具体如下。

①选用φ20 mm的立铣刀对上下轮廓进行粗加工,余量0.5 mm。

②选用φ20 mm的立铣刀对上下轮廓进行精加工。

2.数控加工工序卡片

数控加工工序卡片见表6-10。

表6-10 数控加工工序卡片18

3.加工程序

1)华中数控系统HNC-21M

φ20 mm的立铣刀对轮廓进行加工

%6006

N10 G54 G17 G90(建立坐标系,加工平面XY,绝对编程)

N20 M03 S600(主轴正转,转速600 r/min,精加工转速800 r/min)

N30 G00 Z100 X-50 Y-50(快速定位至X-50 Y-50 Z100位置)

N40 Z5(快速下降至Z 5 mm处)

N50 G01 Z0 F200(以200 mm/min的速度下降至零件表面)

N60 M98 P1 L2(调用1号子程序2次,精加工时改为M98 P1)

N70 G00 Z100(快速抬刀至Z 100 mm处)

N80 M05(主轴停止)

N90 M30(程序结束并返回程序头)

%1(1号子程序)

N100 G91 G01 Z-2.5 F30(以30 mm/min的速度每次增量下刀2.5 mm)

N110 G90 G41 G01 X-40 D01 F120(D02 F100)(建立刀补,粗加工D01=10.2,精加工D02=10,F100)

N120 G38 X0 Y10(极坐标有效)

N130 G02 AP=0 RP=40 R42(加工圆弧)

N140 G01 Y-30(直线进给至Y-30处)

N150 X-50(直线进给至X-50处)

N160 G40 X-50 Y-50(取消刀补,回至下刀点)

N170 M99(子程序返回)

2)FANUC 0i-M数控系统

φ20 mm的立铣刀对轮廓进行加工

O6006;(文件名)

N10 G54 G17 G90;(建立坐标系,加工平面XY,绝对编程)

N20 M03 S600;(主轴正转,转速600 r/min,精加工转速800 r/min)

N30 G00 Z100.X-50.Y-50.;(快速定位至X-50 Y-50 Z100位置)

N40 Z5.;(快速下降至Z 5 mm处)

N50 G01 Z0 F200;(以200 mm/min的速度下降至零件表面)

N60 M98 P1 L2;(调用1号子程序2次,精加工时改为M98 P1)

N70 G00 Z100.;(快速抬刀至Z 100 mm处)

N80 M05;(主轴停止)

N90 M30;(程序结束并返回程序头)

%

O1;(1号子程序)

N100 G91 G01 Z-2.5 F30;(以30 mm/min的速度每次增量下刀2.5 mm)

N110 G90 G41 G01 X-40.D01 F120(D02 F100);(建立刀补,粗加工D01=10.2,精加工D02=10,F100)

N120 G52 X0 Y10.;(建立局部坐标系)

N130 G16;(极坐标有效)

N140 #100=40.;(定义#1为40)

N150 #102=0.;(定义#2为0)

N160 WHILE[#102]LE[180.]DO 1;(循环语句,#2与180循环比较)

N170 G01 Y[#102]X[#100];(切削圆弧)

N180 #102=#102+2;(每次递增2度)

N190 END 1;(循环返回到1)

N200 G15;(取消极坐标)

N210 G54;(激活G54坐标系)

N220 G01Y-30.;(直线切削只Y-30处)

N230 X-50.;(直线切削至X-50处)

N240 G40X-50.Y-50.;(取消刀补,回下刀点)

N250 M99;(子程序返回)

%;

实训任务七 直角坐标与极坐标指令数控编程的综合实训(二)

【例6-7】 零件如图6-7所示,要求加工上表面圆凸台,材料为Q235。按照数控工艺要求,分析加工工艺及编写加工程序。

图6-7 直角坐标与极坐标指令数控编程实训二

一、实训目的

(1)培养学生根据渐变曲线类零件图进行极坐标编程加工的能力。

(2)了解渐变曲线类零件数控加工的基本工艺过程。

(3)掌握G38指令(华中)或G16/G15指令(FANUC)的编程方法及基本宏指令的编程方法。

(4)掌握子程序的应用。

(5)熟悉平口钳、游标卡尺、深度尺及刀具装卸的使用方法。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床和使用工量具,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控机床、键槽铣刀、游标卡尺、深度尺、平口钳。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用φ20 mm的立铣刀。

(2)零件装夹方案的确定。需要加工的零件比较规则,采用平口钳夹持。

(3)加工工序安排。零件图主要就是轮廓加工,以工件顶面右下角为工件原点,根据零件图拟定加工工序,具体如下。

①选用φ20 mm的立铣刀对上下轮廓进行粗加工,余量0.5 mm。

②选用φ20 mm的立铣刀对上下轮廓进行精加工。

2.数控加工工序卡片

数控加工工序卡片见表6-11。

表6-11 数控加工工序卡片19

3.加工程序

1)华中数控系统HNC-21M

φ20 mm的立铣刀对轮廓进行加工

%6007

N10 M03 S600(主轴正转,转速600 r/min,精加工转速800 r/min)

N20 G00 X10 Y-15 Z100(快速定位到X-10 Y-15 Z100处)

N30 Z5(Z快速下降至零件上方5 mm处)

N40 G01 Z0 F200(以200 mm/min的速度下降至零件表面)

N50 M98 P1 L2(调用1号子程序2次,精加工时改为M98 P1)

N60 G00 Z100(快速抬刀至100 mm处)

N70 M05(主轴停止)

N80 M30(程序结束并返回程序头)

%1(1号子程序)

N90 G91 G01 Z-2.5 F20(以20 mm/min的速度每次2.5 mm增量进刀,精加工时改为G91 G01 Z-5 F20)

N100 G90 G41 G01 X-10 D01 F120(D02 F100)(建立刀补,粗加工刀补D01=10.3,精加工刀补D02=10,F100)

N110 Y60(直线切削至Y60处)

N120 G38 X-100 Y60(极坐标有效)

N130 #0=0(定义起点极角)

N140 #1=90(定义起点半径)

N150 WHILE#OLE 180(循环判断)

N160 G01 AP=[#0]RP=[#1]F120(小直线段逼近圆弧)

N170 #0=#0+2(角度每次递增2°)

N180 #1=90-4×#0/9(半径每次递减4×#0/9)

N190 ENDW(循环结束)

N200 G01 Y20(直线切削至Y20处)

N210 X10(直线切削至X10处)

N220 G40 Y-15(取消刀补,返回起点)

N230 M99(子程序结束)

2)FANUC 0i-M数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)地址符中整数值后需要加点号,小数值不需要,如X-20.Y0.5 R3.。

(3)每行程序结束时后面加上分号,如G00 X-20.Y0.5;。

(4)主程序相同,子程序如下:

O1;(1号子程序)

N90 G91 G01 Z-2.5 F20;(以20 mm/min的速度每次2.5 mm增量进刀,精加工时改为G91G01Z-5.F20)

N100 G90 G41 G01 X-10.D01 F120(D02 F100);(建立刀补,粗加工刀补D01=10.3,精加工刀补D02=10,F100)

N110 Y60.;(直线切削至Y60处);

N120 G52 X-100.Y60.;(局部坐标系)

N130 G16;(极坐标有效)

N140 #100=0;(定义起点极角)

N150 #101=90.;(定义起点半径)

N160 WHILE[#100]LE[180.]DO1;(循环判断)

N170 G01Y[#0]X[#1]F120;(小直线段逼近圆弧)

N180 #100=#100+2.;(角度每次递增2°)

N190 #101=90.-4.×#101/9.;(半径每次递减4×#100/9.)

N200 END 1;(循环结束)

N210 G15;(极坐标取消)

N220 G01 Y20.;(直线切削至Y20处)

N230 X10.;(直线切削至X10处)

N240 G40 Y-15.;(取消刀补,返回起点)

N250 M99;(子程序结束)

%;

实训任务八 数控铣零件数控编程的综合实训(一)

【例6-8】 零件如图6-8所示,毛坯尺寸为100 mm×80 mm×21 mm,只需要加工顶面,材料为Q235。按照数控工艺要求,分析加工工艺及编写加工程序。

图6-8 数控铣零件数控编程实训(一)

一、实训目的

(1)培养学生根据中等复杂类零件图进行编程指令综合应用加工的能力。

(2)了解中等复杂类零件数控加工的基本工艺过程。

(3)掌握G02/G03、G41/G42、G40、G68/G69等指令的编程方法。

(4)掌握子程序的应用。

(5)熟悉平口钳、游标卡尺、深度尺及刀具装卸的使用方法。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床和使用工量具,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控机床、立铣刀、麻花钻、游标卡尺、深度尺、平口钳。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用φ20 mm、φ12 mm、φ8 mm的立铣刀,φ3 mm中心钻,φ7.8 mm麻花钻。

(2)零件装夹方案的确定。需要加工的零件比较规则,采用平口钳夹持。

(3)加工工序安排。零件图主要包括平面、圆弧、正圆、内外轮廓、槽、钻孔等加工工序。以工件顶面中心为工件原点,根据零件图拟定加工工序,具体如下。

①选用φ20 mm的立铣刀铣削平面,保证高度尺寸20.0 mm。

②选用φ3 mm的中心钻点三个孔。

③选用φ10 mm平底刀进行扩孔。

④选用φ20 mm的立铣刀粗铣零件凸台的外轮廓,逐渐改变刀具半径补偿值,环切法去除轮廓以外的余量。

⑤选用φ20 mm的立铣刀精铣零件凸台的外轮廓。

⑥选用φ20 mm的立铣刀粗加工整圆,设置刀具半径补偿,留0.5 mm的精加工余量。

⑦选用φ20 mm的立铣刀精加工整圆,设置刀具半径补偿,去除余量至尺寸要求。

⑧选用φ12 mm的立铣刀粗加工腰型槽,设置刀具半径补偿,留精加工余量。

⑨选用φ12 mm的立铣刀精加工腰型槽,设置刀具半径补偿,去除余量至尺寸要求。

2.数控加工工序卡片

数控加工工序卡片见表6-12。

表6-12 数控加工工序卡片20

3.加工程序

1)华中数控系统HNC-21M

(1)φ20 mm平底刀平面加工。

%6008

N10 G90 G54 G00 X0 Y0 Z100(绝对编程,设置G54坐标系,快速定位在工件原点距工件上方Z 100 mm处)

N20 M03 S1000(主轴正转,转速为1000 r/min)

N30 X-60 Y-50(快速定位)

N40 Z2(快速将刀具定位工件上方Z 2 mm处)

N50 Y-40(-Y向进给)

N60 G01 Z0 F300(定位在工件表面Z0处)

N70 M98 P3 L4(调用3号子程序4次)

N80 G90 G00 Z100(快速抬刀至Z 100 mm处)

N90 X0 Y0(回到工件原点)

N100 M05(主轴停止)

N110 M30(程序结束并返回程序头)

%3(3号子程序)

N120 G91 X120(增量编程,刀具在当前位置向+X向前进120 mm)

N130 Y16(刀具在当前位置向+Y向前进16 mm)

N140 X-120(刀具在当前位置向-X向前进120 mm)

N150 Y16(刀具在当前位置向+Y向前进16 mm)

N160 M99(子程序返回)

(2)A3点孔。

%6108(主程序名)

N170 G90 G54 G00 X0 Y0 Z100(绝对编程,设置G54坐标系,快速定位在工件原点上,距工件表面Z100 mm处)

N180 M03 S800(主轴正转,转速为800 r/min)

N190 Z5(快速走刀,距离工件表面Z5 mm处)

N200 M98 P1(调用1号子程序钻孔)

N210 G68 X0 Y0 P120(以工件中心旋转120°)

N220 M98 P1(调用1号子程序钻孔)

N230 G68 X0 Y0 P240(以工件中心旋转240°)

N240 M98 P1(调用1号子程序钻孔)

N250 G69(取消旋转)

N260 G90 G00 Z100(快速提刀至Z100 mm处)

N270 M05(主轴停止)

N280 M30(程序停止并返回程序头)

%1(1号子程序)

N290 G90 G00 X0 Y15(绝对编程,XY向快速定位)

N300 G98 G81 Z-0.5 R4 F200(点孔,点深0.5 mm)

N310 G80(取消钻孔循环)

N320 M99(子程序返回)

(3)φ10 mm的键槽铣刀钻孔。

%6208

N330 G90 G54 G00 X0 Y0 Z100(绝对编程,设置G54坐标系,快速定位在工件原点上,距工件表面Z 100 mm处)

N340 M03 S1000(主轴正转,转速为1000 r/min)

N350 Z5(快速走刀,距离工件表面Z 5 mm处)

N360 M98 P1(调用1号子程序钻孔)

N370 G68 X0 Y0 P120(以工件中心旋转120°)

N380 M98 P1(调用1号子程序钻孔)

N390 G68 X0 Y0 P240(以工件中心旋转240°)

N400 M98 P1(调用1号子程序钻孔)

N410 G69(取消旋转)

N420 G90 G00 Z100(快速提刀至Z=100 mm处)

N430 M05(主轴停止)

N440 M30(程序停止并返回程序头)

%1(1号子程序)

N450 G90 G00 X0 Y15(绝对编程,XY向快速定位)

N460 G98 G83 Z-22 R4 Q-3 K1 F200(钻孔,钻深22 mm)

N470 G80(取消钻孔循环)

N480 M99(子程序返回)

(4)φ20 mm平底刀轮廓铣削。

%6308

N490 G90 G54 G00 X-55 Y-40 Z50(绝对编程,设置G54坐标系,快速定位XY,距工件表面Z 50 mm处)

N500 M03 S600(主轴正转,转速为600 r/min)

N510 Z5(快速走刀,距离工件表面Z 5 mm处)

N520 X-60 Y55(XY向定位)

N530 G01 Z0 F100(以进给为100 mm/min速度进给到工件表面)

N540 M98 P130 L5(调用子程序5次,精加工时改为M98 P130)

N550 G90 G00 Z100(绝对编程,快速提刀至Z 100 mm处)

N560 M05(主轴停止)

N570 M30(程序结束并返回程序头)

%130(130号子程序)

N580 G91 G01 Z-1 F200(增量下刀,每次下降-1 mm,精加工时改为G91 G01 Z-5 F200)

N590 G90 G41 Y-35 D01(绝对编程,建立刀具半径左补偿D01=10.2,精加工时刀补为D02=10)

N600 X10(+X方向进给10 mm)

N610 X37.585 Y-13.68(+X方向进给37.585 mm,+Y方向进给13.68 mm)

N620 G03 X7.087 Y40.195 R40(R40圆弧铣削)

N630 G01 X-20.498 Y18.875(直线进给)

N640 G02 X-36.184 Y15 R20(R20圆弧切削)

N650 G01 X-45 Y-35(直线进给)

N660 G40 G01 X-60 Y-55(取消刀具补偿,并回至下刀点)

N670 M99(子程序返回)

(5)φ20 mm的平底刀铣φ42 mm的圆。

%6408

N680 G90 G54 G00 X0 Y0 Z100(绝对编程,设置G54坐标系,快速定位在工件原点上,距工件表面Z 100 mm处)

N690 M03 S1000(主轴正转,转速为1000 r/min)

N700 Z5(快速定位到离工件表面Z 5 mm处)

N710 G01 Z0 F200(以200 mm/min的进给率定位在工件原点上)

N720 M98 P101 L6(调用101号子程序6次)

N730 G42 G01 X21 F200 D03(建立刀补D03=10)

N740 G91 G02 I-21(走整圆)

N750 G90 G40 G01 X0 Y0(取消刀补)

N760 G90 G00 Z100(快速提刀至工件表面Z 100 mm处)

N770 M05(主轴停止)

N780 M30(程序结束并返回程序头)

%101(子程序名)

N790 G42 G01 X21 F300 D02(建立刀具半径右补偿D02=10.2,进给速率300 mm/min)

N800 G91 G02 I-21 Z-0.5(增量编程,采取螺旋下刀方式,每次下刀量Z=-0.5 mm)N810 G90 G40 G01 X0 Y0(绝对编程,取消刀补,返回原点)

N820 M99(子程序返回)

(6)φ12 mm的平底刀铣腰型槽。

%6508

N830 G90 G54 G00 X0 Y0 Z100(绝对编程,设置G54坐标系,快速定位在工件原点上,距工件表面Z 100 mm处)

N840 M03 S1000(主轴正转,转速为1 000 r/min)

N850 Z5(快速定位到离工件表面Z 5 mm处)

N860 X30Y0(快速定位在X30处)

N870 G01 Z0 F300(以300 mm/min的进给率定位在工件表面)

N880 M98 P121 L10(调用121子程序10次)

N890 G90 G00 Z100 M05(绝对编程,快速提刀至Z 100 mm处,主轴停止)

N900 M30(程序结束并返回程序头)

%121(子程序名)

N910 G91 G01 G41 D03 X7 Z0.5 F200(增量编程,设置刀具半径左补偿,斜线下刀)

N920 G90 G02 X23 R7 F200(绝对编程,R7圆弧铣削)

N930 G03 X11.5 Y19.919 R23(R23圆弧铣削加工)

N940 G02 X18.5 Y32.043 R7(R7圆弧铣削加工)

N950 X37 Y0 R37(R23圆弧铣削加工)

N960 G40 G01 X30 Y0(退刀,并取消刀补)

N970 M99(子程序返回)

2)FANUC 0i-M数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)地址符中整数值后需要加点号,小数值不需要,如X-20.Y0.5 R3。

(3)每行程序结束时后面加上分号,如G00 X-20.Y0.5;。

(4)所有子程序名要以字母“O”开头,且所有子程序不能编入主程序后面,需要另起程序,例:原先“%1”改为“O1”。

(5)旋转指令G68X Y R,R为旋转角度。

(6)G83钻孔循环需要修改,G99/G98 G83 X Y Z R Q F,Q为正负都可以,默认为负。

实训任务九 数控铣零件数控编程的综合实训(二)

【例6-9】 零件如图6-9所示,要求加工上表面圆凸台,材料为Q235。按照数控工艺要求,分析加工工艺及编写加工程序。

图6-9 数控铣零件数控编程的综合实训(二)

一、实训目的

(1)培养学生根据中等复杂类零件图进行综合编程加工的能力。

(2)了解中等复杂类零件数控加工的基本工艺过程。

(3)掌握G02/G03、G41/G42、G40、G81、G83、G80等指令的编程方法。

(4)掌握子程序的应用。

(5)熟悉平口钳、游标卡尺、深度尺及刀具装卸的使用方法。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床和使用工量具,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控机床、键槽铣刀、麻花钻、中心钻、铰刀、游标卡尺、深度尺、平口钳。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用φ12 mm、φ6 mm、φ10 mm的键槽铣刀,A3中心钻,φ11.8 mm的钻头,φ12 mm的铰刀。

(2)零件装夹方案的确定。需要加工的零件比较规则,采用平口钳夹持。

(3)加工工序安排。零件图主要包括轮廓、孔、及槽加工。以工件顶面中心为工件原点,根据零件图拟定加工工序,具体如下。

①选用φ12 mm的键槽铣刀对星型槽和70 mm×24 mm方槽粗加工,运用刀补预留余量0.3 mm进行精加工。

②选用φ10 mm的键槽铣刀对星型槽和80 mm×30 mm的方槽精加工。

③选用φ6 mm的键槽铣刀对70 mm×24 mm方槽精加工。

④选用A3的中心钻对三个孔点孔。

⑤选用φ11.8 mm中心钻对三个孔进行钻孔。

⑥选用φ12 mm的铰刀绞三个孔。

2.数控加工工序卡片

数控加工工序卡片见表6-13。

表6-13 数控加工工序卡片21

3.加工程序

1)华中数控系统HNC-21M

(1)φ12 mm的键槽铣刀对星型内部残料及轮廓加工。

%6009

N10 G54 G17 G90(建立G54工件坐标系,加工平面为XY,绝对编程方式)

N20 M03 S900(主轴正转,转速900 r/min)

N30 G00 Z100(快速定位至Z 100 mm)

N40 X0 Y0(快速定位至工件原点)

N50 Z5(快速下降至工件表面上方5 mm处)

N60 G01 Z0 F200(以200 mm/min的速度,到达零件表面)

N70 M98 P1 L2(调用1号子程序2次)

N80 G00 Z5(快速抬刀至零件表面上方5 mm处)

N90 X30 Y40(定位到下刀点)

N100 G01 Z0 F200(以200 mm/min的速度,到达零件表面)

N110 M98 P2 L3(调用2号子程序3次)

N120 G00 Z100(快速返回至Z 100 mm处)

N130 M05(主轴停止)

N140 M30(程序结束并返回程序头)

%1(1号子程序)

N150 G91 G01 Z-4 F30(以增量方式下刀,每次下刀-4 mm)

N160 G90 G01 X6 F200(绝对编程方式,直线切削至X 6 mm处)

N170 G02 I-6(整圆切削)

N180 G01 X12.9(直线切削至X 12.9 mm处)

N190 G02 I-12.9(整圆切削)

N200 G01 X-5.049 Y0(切削至起始点)

N210 G01 Y-12 D01(建立刀补)

N220 G41 X6.951 F200(刀补生效)

N230 G03 X18.951 Y0 R12(切削R12的圆弧)

N240 G02 X22.493 Y11.364 R20(切削R20的圆弧)

N250 G03 X11.364 Y22.493 R8(切削R8的圆弧)

N260 G02 X-11.364 R20(切削R20的圆弧)

N270 G03 X-22.493 Y11.364 R8(切削R8的圆弧)

N280 G02 Y-11.364 R20(切削R20的圆弧)

N290 G03 X-11.364 Y-22.493 R8(切削R8的圆弧)

N300 G02 X11.364 R20(切削R20的圆弧)

N310 G03 X22.493 Y-11.364 R8(切削R8的圆弧)

N320 G02 X18.951 Y0 R20(切削R20的圆弧)

N330 G03 X6.951 Y12 R12(切削R12的圆弧)

N340 G01 G40 X-5.049(取消刀具半径补偿)

N350 Y0

N360 G01 X0(回至下刀点)

N370 M99(子程序返回)

%2(2号子程序)

N380 G91 G01 Z-4 F30(以增量方式下刀,每次下刀-4 mm)

N390 G90 G01 Y50 F200(绝对编程方式,直线进给至Y 50 mm处)

N400 X-30(直线进给至X-30 mm处)

N410 Y40(直线进给至Y 40 mm处)

N420 X30(回至下刀点)

N430 M99(子程序返回)

(2)φ10 mm的键槽铣刀精加工星型槽及80 mm×30 mm的槽。

%6109

N440 G54 G17 G90(建立G54工件坐标系,加工平面为XY,绝对编程方式)

N450 M03 S1000(主轴正转,转速1 000 r/min)

N460 G00 Z100(快速定位至Z 100 mm处)

N470 X-5.049 Y0(定位至下刀点)

N480 Z5(快速下降至零件表面上方5 mm处)

N490 G01 Z-8 F120(以120 mm/min的速度将Z下降至-8 mm处)

N500 G01Y-12 D02(D02=5)(建立刀补号)

N510 G41 X6.951 F200(刀补激活有效)

N520 G03 X18.951 Y0 R12(R12的圆弧切削)

N530 G02 X22.493 Y11.364 R20(R20的圆弧切削)

N540 G03 X11.364 Y22.493 R8(R8的圆弧切削)

N550 G02 X-11.364 R20(R20的圆弧切削)

N560 G03 X-22.493 Y11.364 R8(R8的圆弧切削)

N570 G02 Y-11.364 R20(R20的圆弧切削)

N580 G03 X-11.364 Y-22.493 R8(R8的圆弧切削)

N590 G02 X11.364 R20(R20的圆弧切削)

N600 G03 X22.493 Y-11.364 R8(R8的圆弧切削)

N610 G02 X18.951 Y0 R20(R20的圆弧切削)

N620 G03 X6.951 Y12 R12(R12的圆弧切削)

N630 G01 G40 X-5.049(取消刀补)

N640 Y0(回至下刀点)

N650 G00 Z150(快速将刀具提高至Z 150 mm处)

N660 X-10 Y50(快速移至下刀点)

N670 Z5(快速下降至零件表面上方5 mm处)

N680 G01 Z-3 F120(以120 mm/min的速度,Z下降至-3 mm处)

N690 G41 D2 Y40 F200(D2=5)(建立刀补)

N700 G03 X0 Y30 R10(R10圆弧切削)

N710 G01 X34(直线进给)

N720 G03 X40 Y36 R6(R6圆弧切削)

N730 G01 Y54(直线进给)

N740 G03 X34 Y60 R6(R6圆弧切削)

N750 G01 X-34(直线进给)

N760 G03 X-40 Y54 R6(R6圆弧切削)

N770 G01 Y36(直线进给)

N780 G03 X-34 Y30 R6(R6圆弧切削)

N790 G01 X0(直线进给)

N800 G03 X10 Y40 R10(R6圆弧切削)

N810 G01 G40 Y50(直线进给)

N820 X-10(回至下刀点)

N830 G00 Z150(快速向上抬刀至Z 150 mm处)

N840 M05(主轴停止)

N850 M30(程序结束并返回程序头)

(3)φ6 mm的键槽铣刀加工70 mm×24 mm的槽。

%6209

N860 G17 G40 G49 G80 G90(加工平面为XY,取消刀具半径和长度补偿,取消固定循环,绝对编程方式)

N870 M03 S1400(主轴正转,转速1 400 r/min)

N880 G00 G90 G54 X-6 Y45(定下刀点)

N890 Z25(Z快速定位至零件表面25 mm处)

N900 Z5(Z快速定位至零件表面5 mm处)

N910 G01 Z-3 F200(Z以200 mm/min的速度下降至-3 mm处)

N920 M98 P1 L4(调用1号子程序4次)

N930 G00 Z100(快速提刀至Z 100 mm处)

N940 M05(主轴停止)

N950 M30(程序结束并返回程序头)

%1(1号子程序)

N960 G91 G01 Z-3 F30(增量编程方式,每次进刀-3 mm)

N970 G90 G41 D3 Y39 F120(D3=3)(绝对编程方式,建立道具半径补偿)

N980 G03 X0 Y33 R6(R6圆弧铣削)

N990 G01 X37(直线进给)

N1000 Y57(直线进给)

N1010 X-37(直线进给)

N1020 Y33(直线进给)

N1030 X0(直线进给)

N1040 G03 X6 Y39 R6(圆弧切削)

N1050 G01 G40 Y45(取消刀补)

N1060 X-6(返回下刀点)

N1070 M99(子程序返回)

(4)A3中心钻,φ11.8 mm钻头钻孔,φ12 mm的铰刀铰孔。

%6309

N1080 G54 G17 G90(建立G54工件坐标系,加工平面XY,绝对编程方式)

N1090 M03 S1200(主轴正转,转速1 200 r/min)

N1100 G00 Z100(快速将刀具定位在Z 100 mm处)

N1110 G98 G81 X38.95 Y0 Z-1 R3 F120(G81点孔,点-1 mm深)

N1120 X0 Z-9 R-7(孔坐标)

N1130 X-38.95 Y0 Z-1 R3(孔坐标)

N1140 G80(取消钻孔循环)

N1150 G00 Z150(快速抬刀至Z 150 mm处)

N1160 M05(主轴停止)

N1170 M00(程序暂停,手动将钻头刀具换上主轴)

N1180 M03 S800(主轴正转,转速800 r/min)

N1190 G43 G00 Z100 H01(建立刀具长度补偿)

N1200 G98 G83 X38.95 Y0 Z-22 R3 Q-3 K1 F120(深孔钻循环,每次钻-3 mm)

N1210 X0 Z-22 R-7(孔坐标)

N1220 X-38.95 Y0 Z-22 R3(孔坐标)

N1230 G80(取消钻孔循环)

N1240 G00 Z150(快速抬刀至Z 150 mm处)

N1250 M05(主轴停止)

N1260 M00(程序暂停,手动将铰刀刀具换上主轴)

N1270 M03 S100(主轴正转,转速100 r/min)

N1280 G43 G00 Z100 H02(建立刀具长度补偿)

N1290 G98 G82 X38.95 Y0 Z-22 R3 P2 F50(以带停顿钻孔编程方式,进行铰孔)

N1300 X0 Z-22 R-7(孔坐标)

N1310 X-38.95 Y0 Z-22 R3(孔坐标)

N1320 G80(取消钻孔循环)

N1330 G00 Z150(快速抬刀至Z 150 mm处)

N1340 M05(主轴停止)

N1350 M30(程序结束并返回程序头)

2)FANUC 0i-M数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)地址符中整数值后需要加点号,小数值不需要,如X-20.Y0.5 R3.。

(3)每行程序结束时后面加上分号,如G00 X-20.Y0.5;。

(4)所有子程序名要以字母“O”开头,且所有子程序不能编入主程序后面,需要另起程序,例:原先“%1”改为“O1”。

(5)G83钻孔循环需要修改,在G99/G98G83 X Y Z R Q F中,Q为正负都可以,默认为负。

实训任务十 数控铣零件数控编程的综合实训(三)

【例6-10】 零件如图6-10所示,要求加工上表面圆凸台,材料为Q235。按照数控工艺要求,分析加工工艺及编写加工程序。

图6-10 数控铣零件数控编程的综合实训(三)

一、实训目的

(1)培养学生根据复杂类零件图进行综合编程加工的能力。

(2)了解复杂类零件数控加工的基本工艺过程。

(3)掌握G02/G03、G41/G42、G40、G81、G83、G80、宏等指令的编程方法。

(4)掌握宏程序的应用范围。

(5)熟悉平口钳、游标卡尺、深度尺及刀具装卸的使用方法。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床和使用工量具,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控机床、键槽铣刀、麻花钻、中心钻、铰刀、游标卡尺、深度尺、平口钳。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用φ20 mm、φ14 mm、φ12 mm键槽铣,A3中心钻,φ10.5 mm,φ9.8 mm钻头,φ10H7 mm铰刀。

(2)零件装夹方案的确定。需要加工的零件比较规则,采用平口钳夹持。

(3)加工工序安排。零件图主要包括轮廓、槽、孔、螺纹加工。以工件顶面中心为工件原点,根据零件图拟定加工工序,具体如下。

①选用φ20 mm的键槽铣刀对十字凸轮廓加工,留0.3 mm的余量进行精加工。

②选用φ14 mm的键槽铣刀进行型腔铣削,留0.3 mm的余量进行精加工。

③选用φ12 mm的键槽铣刀对腰型槽铣削,留0.3 mm余量进行精加工。

④选用中心钻对所有的孔进行点孔。

⑤选用φ11.5 mm的钻头对M12的螺纹孔钻孔。

⑥选用M12的丝锥进行刚性攻丝。

⑦选用φ9.8 mm的钻头对φ10 mm的孔进行钻孔。

⑧选用φ10 mm的铰刀对φ10 mm的孔进行绞孔。

⑨选用φ20 mm的键槽刀对中间孔加工,留0.2 mm的余量。

⑩选用φ32 mm的镗刀进行镗孔。

〇1选用φ12 mm的键槽铣刀加工SR25的球面。

〇12选用φ12 mm的键槽铣刀加工多余残料。

2.数控加工工序卡片

数控加工工序卡片见表6-14。

表6-14 数控加工工序卡片22

3.加工程序

1)华中数控系统HNC-21M

(1)φ20 mm的立铣刀铣削外轮廓。

%6010

N10 G54 G17 G90(建立工件坐标系G54,加工平面XY,绝对编程方式)

N20 G00 Z100(快速将刀具定位在Z100 mm处)

N30 X-120 Y0(定位至下刀点)

N40 M03 S2500(主轴正转,转速2500 r/min)

N50 Z10(Z快速下降至10 mm处)

N60 M08(冷却液开)

N70 #101=-2(定义#1为-2)

N80 WHILE#101GE[-8](循环判断,#1大于或等于-8)

N90 G01 Z[#101]F3000(以3000 mm/min的速度直线下刀#1个深)

N100 G41 X-90 Y-15 D01(建立刀具半径补偿)

N110 G03 X-75 Y0 R15 F1000(以1000 mm/min的速度,进行圆弧切削)

N120 G01 X-75 Y28.016(直线切削)

N130 G02 X-60.529 Y42.008 R14(R14的圆弧切削)

N140 G03 X-42.009 Y60.563 R18(R18的圆弧切削)

N150 G02 X-28.016 Y75 R14(R14的圆弧切削)

N160 G01 X28.016 Y75(直线切削)

N170 G02 X42.009 Y60.563 R14(R14的圆弧切削)

N180 G03 X60.529 Y-42.008 R18(R18的圆弧切削)

N190 G02 X75 Y28.016 R14(R14的圆弧切削)

N200 G01 X75 Y-28.016(直线切削)

N210 G02 X60.529 Y-42.008 R14(R14的圆弧切削)

N220 G03 X42.009 Y-60.563 R18(R18的圆弧切削)

N230 G02 X28.016 Y-75 R14(R14的圆弧切削)

N240 G01 X-28.016 Y-75(直线切削)

N250 G02 X-42.009 Y-60.563 R14(R14的圆弧切削)

N260 G03 X-60.529 Y-42.008 R18(R18的圆弧切削)

N270 G02 X-75 Y-28.016 R14(R14的圆弧切削)

N280 G01 X-75 Y0(直线切削)

N290 G03X-90 Y15 R15(R15的圆弧切削)

N300 G01 G40 X-120 Y0(取消刀补,回至下刀点)

N310 #101=#101-2(每循环一次,#1递减-2 mm)

N320 ENDW(循环返回)

N330 G00 Z100(快速提刀至Z100 mm处)

N340 M05(主轴停止)

N350 M30(程序结束并返回程序头)

(2)φ14 mm的键槽铣刀铣削型腔。

%6110

N360 G54 G17 G90 G00 Z100(建立工件坐标系G54,加工平面XY,绝对编程方式,Z轴定位至100 mm处)

N370 G00 X55 Y25 M03 S3000(定位至下刀点,主轴正转,转速3 000 r/min)

N380 Z10(Z轴快速定位至10 mm处)

N390 M08(冷却液开)

N400 #102=-2(定义#2为-2)

N410 WHILE#102GE[-10](循环判断,#1大于或等于-10)

N420 G01 Z[#102]F80(以80 mm/min的速度下刀#1个深)

N430 G41 X57.5 Y-12.5 D01 F1000(建立刀具半径补偿)

N440 G03 X79 Y0 R12.5(圆弧切入轮廓)

N450 G01 X70 Y28.016(直线切削)

N460 G03 X60.676 Y37.010 R9(R9圆弧切削)

N470 G02 X37.011 Y60.719 R23(R23圆弧切削)

N480 G03 X28.016 Y75 R9(R9圆弧切削)

N490 G01 X-28.016 Y75(直线切削)

N500 G03 X-37.011 Y60.719 R9(R9圆弧切削)

N510 G02 X-60.676 Y37.010 R23(R23圆弧切削)

N520 G03 X-70 Y28.016 R9(R9圆弧切削)

N530 G01 X-70 Y-28.016(直线切削)

N540 G03 X-60.676 Y-37.01 R9(R9圆弧切削)

N550 G02 X-37.011 Y-60.719 R23(R23圆弧切削)

N560 G03 X-28.016 Y-75 R9(R9圆弧切削)

N570 G01 X28.016 Y-75(直线切削)

N580 G03 X37.011 Y-60.719 R9(R9圆弧切削)

N590 G02 X60.676 Y-37.01 R23(R23圆弧切削)

N600 G03 X70 Y-28.016 R9(R9圆弧切削)

N610 G01 X70 Y0(直线切削)

N620 G03 X57.5 Y12.5 R12.5(R12.5圆弧切削)

N630 G03 X45 Y0 R12.5(R12.5圆弧切削)

N640 G02 I-45(直线切削)

N650 G03 X57.5 Y-12.5 R12.5(圆弧切出轮廓)

N660 G01 G40 X55 Y25(取消刀补,并回至下刀点)

N670 #102=#102-2(每循环一次,#1递减-2 mm)

N680 ENDW(循环返回)

N690 G00 Z200 M05(快速提刀至Z100 mm处,主轴停止)

N700 M30(程序结束并返回程序头)

(3)φ12 mm的键槽铣刀铣削腰型槽。

%6210

N710 G54 G17 G90(建立工件坐标系G54,加工平面XY,绝对编程方式)

N720 G00 Z100(Z轴定位至100 mm处)

N730 X30 Y2 M03 S3000(定位至下刀点,主轴正转,转速3000 r/min)

N740 Z10(Z轴定位至10 mm处)

N750 M08冷却液开

N760 #100=0(定义起始角度为#100)

N770 WHILE#100LE240(循环判断,#1小于或等于-10)

N780 G17 G68 X0 X0 P[#100](以X0Y 0为中心,旋转#100)

N790 #101=-2(定义深度#101=-2)

N800 WHILE#101GE[-10](循环判断,#1大于或等于-10)

N810 G00 X30 Y2(定位至下刀点)

N820 G01 Z[#101]F80(以80 mm/min的速度下刀#101个深)

N830 G41 X23 F1000(建立刀补)

N840 G01 Y0(直线切削)

N850 G02 X19.919 Y-11.5 R23(R23圆弧切削)

N860 G03 X32.043 Y-18.5 R7(R7圆弧切削)

N870 Y18.5 R37(R37圆弧切削)

N880 X19.919 Y11.5 R7(R7圆弧切削)

N890 G02 X23 Y0 R23(R23圆弧切削)

N900 G01 Y-2(直线切削)

N910 G40 X30 Y2(取消刀补)

N920 #101=#101-2(每循环一次,#101递减-2 mm)

N930 ENDW(循环返回)

N940 G00 Z5(快速抬刀至Z5 mm)

N950 #100=#100+120(每循环一次,角度递增120°)

N960 ENDW(循环返回)

N970 G17 G69(取消旋转)

N980 G00 Z200(快速抬刀至Z 200 mm处)

N990 M05(主轴停止)

N1000 M30(程序结束并返回程序头)

(4)A3中心钻钻中心孔。

%6310

N1010 G54 G17 G90 G00 Z100(建立工件坐标系G54,加工平面XY,绝对编程方式,Z轴定位至100 mm处)

N1020 X0 Y0 M03 S1000(主轴正转,转速1000 r/min,定位至工件中心)

N1030 Z10 M08(Z轴定位至零件表面上方10 mm处,冷却液开)

N1040 G81 G98 Z-4 R2 F120(点孔,深-4 mm)

N1050 X-60 Y60(孔坐标)

N1060 X60 Y60(孔坐标)

N1070 X-60 Y-60(孔坐标)

N1080 X60 Y-60(孔坐标)

N1090 G38 X0 Y0(极坐标有效)

N1100 AP=60 RP=34(孔坐标)

N1110 AP=180(孔坐标)

N1120 AP=300(孔坐标)

N1130 G80(取消钻孔循环)

N1140 G00 Z150(快速抬刀至Z 150 mm处)

N1150 M05(主轴停止)

N1160 M30(程序结束并返回程序头)

(5)φ10.5 mm麻花钻钻螺纹底孔。

%6410

N1170 G54 G17 G90 M03 S1000(建立工件坐标系G54,加工平面XY,绝对编程方式,主轴正转,转速1 000 r/min)

N1180 G00 Z100(Z轴定位至100 mm处)

N1190 Z10 M08(Z轴定位至零件表面上方10 mm处,冷却液开)

N1200 G98 G83 X-60 Y60 Z-35 Q-5 K1 R3 F120(深孔钻循环,每次钻-5 mm)

N1210 X60 Y60(孔坐标)

N1220 X-60 Y-60(孔坐标)

N1230 X60 Y-60(孔坐标)

N1240 G80(取消钻孔循环)

N1250 G00 Z150(快速抬刀至Z 150 mm处)

N1260 M05(主轴停止)

N1270 M30(程序结束并返回程序头)

(6)M12的丝锥攻螺纹。

%6510

N1280 G54 G17 G90 M03 S50(建立工件坐标系G54,加工平面XY,绝对编程方式,主轴正转,转速50 r/min)

N1290 G00 X0 Y0 Z100(快速定位在工件上方100 mm处)

N1300 Z10 M08(Z轴定位至零件表面上方10 mm处,冷却液开)

N1310 G98 G84 X-60 Y60 Z-35 R-6 P2 F2(以2 mm/r的速度,刚性攻丝35 mm深)

N1320 X-60 Y-60(孔坐标)

N1330 X60 Y-60(孔坐标)

N1340 G80(取消钻孔循环)

N1350 G00 Z150(快速抬刀至Z 150 mm处)

N1360 M05(主轴停止)

N1370 M30(程序结束并返回程序头)

(7)φ9.8 mm的麻花钻钻φ10 mm的底孔。

%6610

N1380 G54 G17 G90(建立工件坐标系G54,加工平面XY,绝对编程方式)

N1390 G00 X0 Y0 Z100(快速定位在工件上方100 mm处)

N1400 M03 S1000(主轴正转,转速1 000 r/min)

N1410 Z10 M08(Z轴定位至零件表面上方10 mm处,冷却液开)

N1420 G83 Z-35 Q-5 K1 R3 F120(深孔钻循环,每次钻-5 mm)

N1430 G38 X0 Y0(极坐标有效)

N1440 AP=60 RP=34(孔坐标)

N1450 AP=180(孔坐标)

N1460 AP=300(孔坐标)

N1470 G80(取消钻孔循环)

N1480 G00 Z150(快速抬刀至Z 150 mm处)

N1490 M05(主轴停止)

N1500 M30(程序结束并返回程序头)

(8)φ10H7的铰刀进行绞孔。

%6710

N1510 G54 G17 G90(建立工件坐标系G54,加工平面XY,绝对编程方式)

N1520 G00 X0 Y0 Z100(快速定位在工件上方100 mm处)

N1530 M03 S1000(主轴正转,转速1000 r/min)

N1540 Z10 M08(Z轴定位至零件表面上方10 mm处,冷却液开)

N1550 G38 X0 Y0(极坐标有效)

N1560 AP=60 RP=34(孔坐标)

N1570 G82 Z-35 P2 R3 F120(用带停顿的钻孔循环实现铰孔)

N1580 AP=180(孔坐标)

N1590 AP=300(孔坐标)

N1600 G80(取消钻孔循环)

N1610 G00 Z150(快速抬刀至Z150 mm处)

N1620 M05(主轴停止)

N1630 M30(程序结束并返回程序头)

(9)φ30 mm的麻花钻钻底孔。

%6810

N1640 G54 G17 G90(建立工件坐标系G54,加工平面XY,绝对编程方式)

N1650 G00 X0 Y0 Z100(快速定位在工件上方100 mm处)

N1660 M03 S1000(主轴正转,转速1000 r/min)

N1670 Z10 M08(Z轴定位至零件表面上方10 mm处,冷却液开)

N1680 G98 G82 Z-35 R2 P2 F80(钻孔,深度-36 mm)

N1690 G80(取消钻孔循环)

N1700 G00 Z150(快速抬刀至Z 150 mm处)

N1710 M05(主轴停止)

N1720 M30(程序结束并返回程序头)

(10)φ32 mm的镗刀镗孔。

%6910

N1730 G54 G17 G90(建立工件坐标系G54,加工平面XY,绝对编程方式)

N1740 G00 X0 Y0 Z100(快速定位在工件上方100 mm处)

N1750 M03 S800(主轴正转,转速800 r/min)

N1760 Z10 M08(Z轴定位至零件表面上方10 mm处,冷却液开)

N1770 G98 G82 Z-31 R2 P2 F80(镗孔,深度-31 mm)

N1780 G80(取消钻孔循环)

N1790 G00 Z150(快速抬刀至Z 150 mm处)

N1800 M05(主轴停止)

N1810 M30(程序结束并返回程序头)

(11)φ12 mm的键槽铣刀铣削球面。

%6101

N1820 G54 G17 G90(建立工件坐标系G54,加工平面XY,绝对编程方式)

N1830 G00 X0 Y0 Z100(快速定位在工件上方100 mm处)

N1840 M03 S3200(主轴正转,转速3 200 r/min)

N1850 Z10 M08(Z轴定位至零件表面上方10 mm处,冷却液开)

N1860 #101=53(弧面起始角)

N1870 WHILE#101LE72(循环判断#101小于或等于72)

N1880 #102=20×COS71.81-20×COS[#101](计算Z向深度)

N1890 #103=20×SIN[#101](计算圆弧半径)

N1900 #104=#103-10(计算X向的值)

N1910 G01Z[#102]F3000(Z向定位)

N1920 G41X[#104]Y-10D01(建立刀补)

N1930 G03X[#103]Y0R10(圆弧切入)

N1940 I[-#103](整圆切削)

N1950 X[#104]Y10R10(圆弧切出)

N1960 G01G40X0Y0(取消刀补)

N1970 #101=#101+0.1(每循环一次,角度递增0.1°)

N1980 ENDW(循环返回)

N1990 G00 Z100(Z轴快速返回至100 mm处)

N2000 M05(主轴停止)

N2010 M30(程序结束并返回程序头)

2)FANUC 0i-M数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)地址符中整数值后需要加点号,小数值不需要,如X-20.Y0.5 R3.。

(3)每行程序结束时后面加上分号,如G00 X-20.Y0.5;。

(4)所有子程序名要以字母“O”开头,且所有子程序不能编入主程序后面,需要另起程序,例:原先“%1”改为“O1”。

(5)工步4、7和8程序:

中心钻钻中心孔

O6310;

G54 G17 G90 G00 Z100.;(建立工件坐标系G54,加工平面XY,绝对编程方式,Z轴定位至100 mm处)

X0 Y0 M03 S1000;(主轴正转,转速1000 r/min,定位至工件中心)Z10.M08;(Z轴定位至零件表面上方10 mm处,冷却液开)

G81 G98 Z-4.R2.F120;(点孔,深-4 mm)

X-60.Y60.;(孔坐标)

X60.Y60.;(孔坐标)

X-60.Y-60.;(孔坐标)

X60.Y-60.;(孔坐标)

G16;(极坐标有效)

X34.Y60.;(孔坐标)

Y180.;(孔坐标)

Y300.;(孔坐标)

G15;

G80;(取消钻孔循环)

G00 Z150.;(快速抬刀至150 mm处)

M05;(主轴停止)

M30;(程序结束并返回程序头)

%;

φ9.8 mm的麻花钻钻φ10 mm的底孔

O6610;

G54 G17 G90;(建立工件坐标系G54,加工平面XY,绝对编程方式)G00 X0 Y0 Z100.;(快速定位在工件上方100 mm处)

M03 S1000;(主轴正转,转速1000 r/min)

Z10.M08;(Z轴定位至零件表面上方10 mm处,冷却液开)

G83 Z-35.Q-5.R3.F120;(深孔钻循环,每次钻-5 mm)

G16;(极坐标有效)

X34.Y60.;(孔坐标)

Y180.;(孔坐标)

Y300.;(孔坐标)

G15;

G80;(取消钻孔循环)

G00 Z150.;(快速抬刀至Z 150 mm处)

M05;(主轴停止)

M30;(程序结束并返回程序头)

%;

φ10H7的铰刀进行绞孔

O6710;

G54 G17 G90;(建立工件坐标系G54,加工平面XY,绝对编程方式)

G00 X0 Y0 Z100.;(快速定位在工件上方100 mm处)

M03 S1000;(主轴正转,转速1 000 r/min)

Z10.M08;(Z轴定位至零件表面上方10 mm处,冷却液开)

G16;(极坐标有效)

G82 Z-35.P2 R3.F120;(用带停顿的钻孔循环实现铰孔)

X34.Y60.;(孔坐标)

Y180.;(孔坐标)

Y300.;(孔坐标)

G15;

G80;(取消钻孔循环)

G00 Z150.;(快速抬刀至150 mm处)

M05;(主轴停止)

M30;(程序结束并返回程序头)

%;

(6)程序中所有的深度分层铣削都是用宏来实现的,FANUC 0i-M数控系统与HNC宏的应用有所区别,WHILE_LE_DO(数字),与后面END(数字)相对应即可,以便循环结束后返回。如果出现宏程序嵌套,择每一层返回时数字相通即可,若不相通会出现程序混乱。例程序(3)的嵌套如下:

…………

WHILE_LE_DO1

………

………

WHILE_LE_DO2

………

………

END 2

………

END 1

………

【思考题】

按照数控加工工艺要求,编写图6-11~图6-13所示零件程序,并完成加工。

图6-11 零件4

6-1

图6-12 零件5

6-3

图6-13 零件6

6-2