5.3 数控综合实训

实训任务一 G00、G01等简单指令数控编程的综合实训

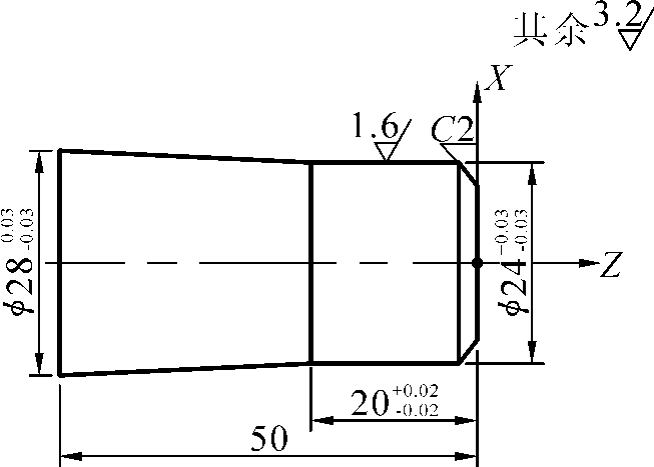

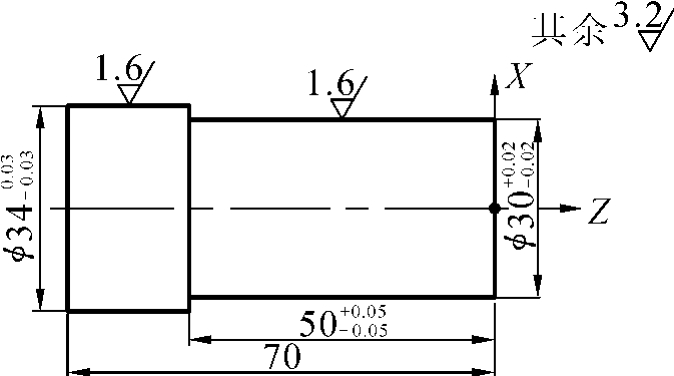

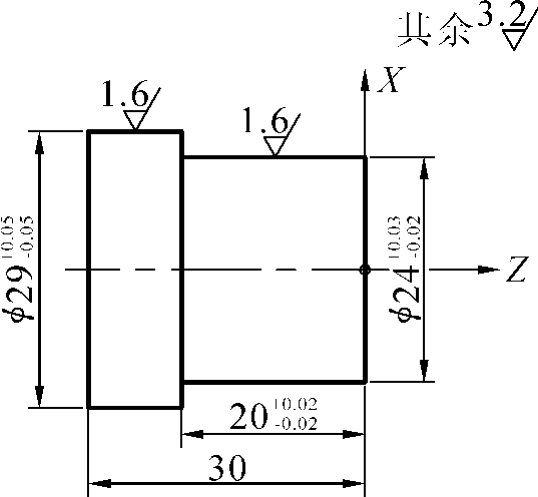

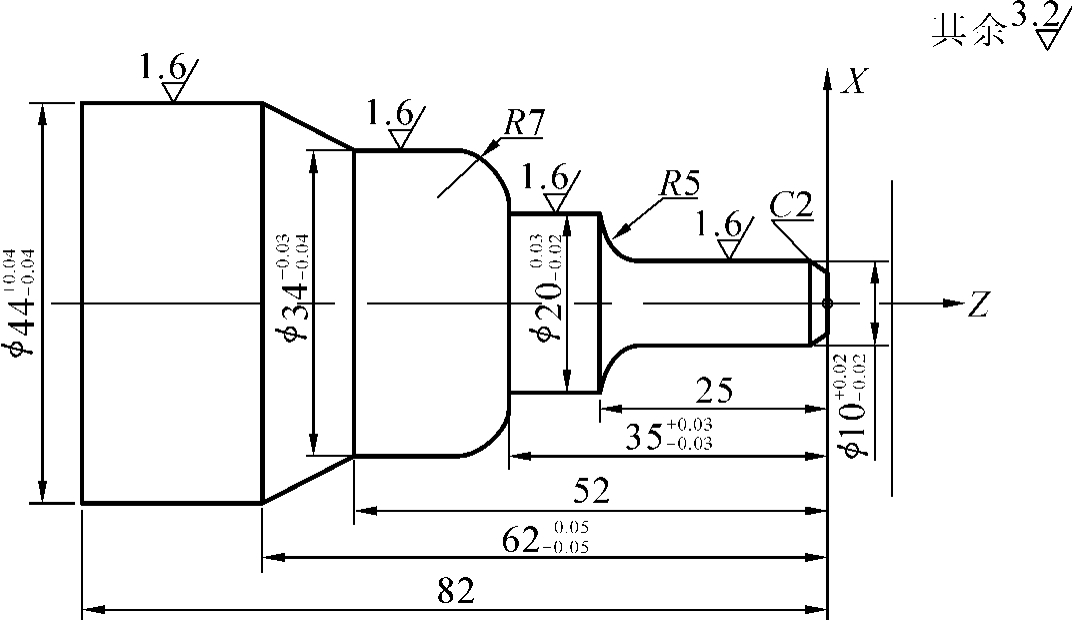

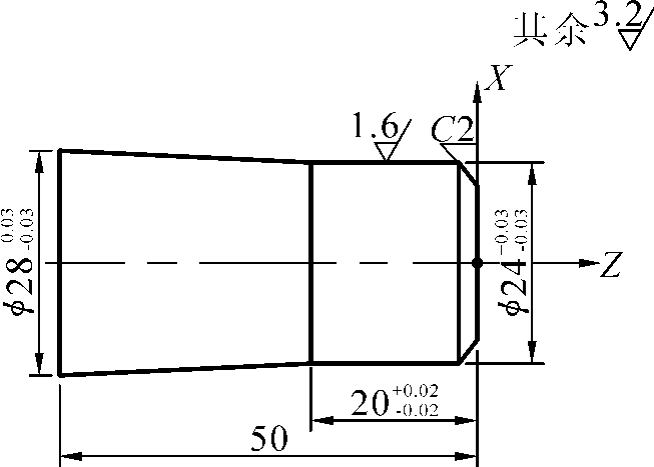

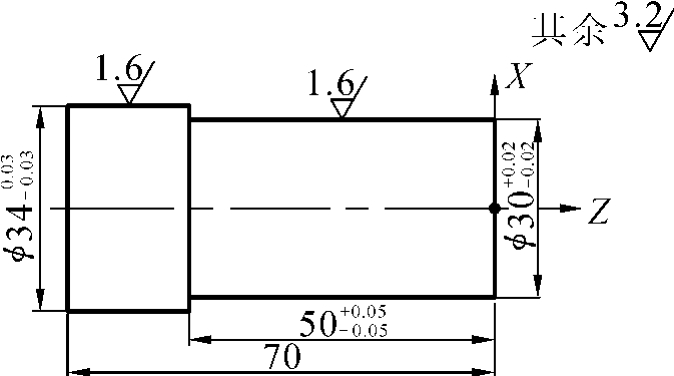

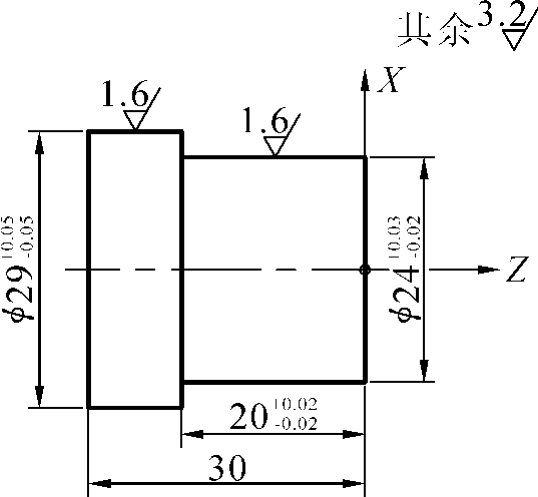

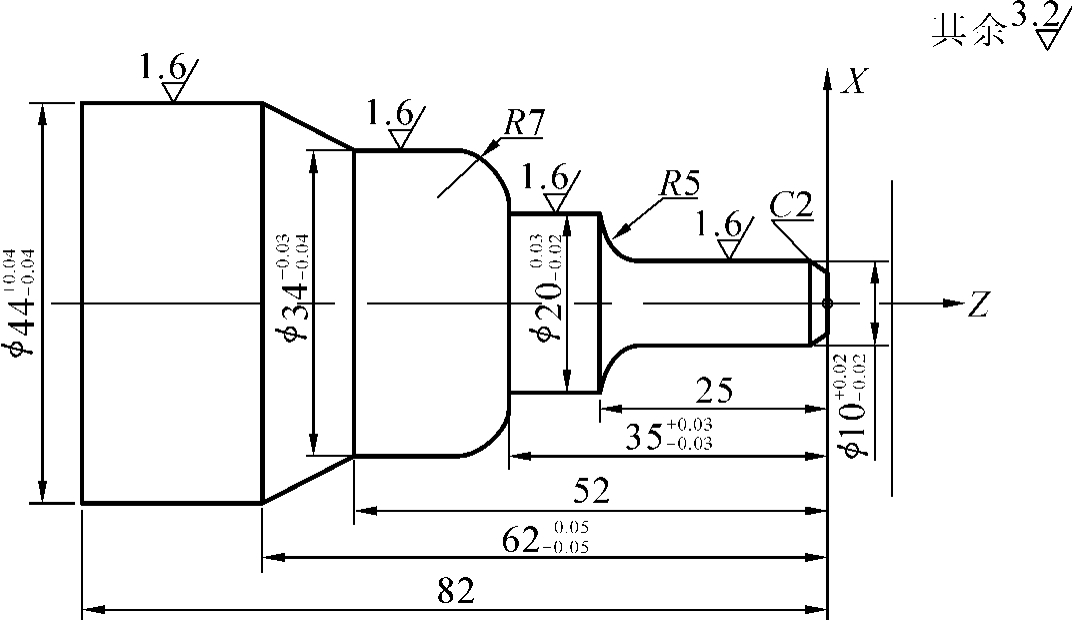

【例5-1】 如图5-1所示,用G00、G01指令,分粗、精加工简单圆柱零件,按照数控工艺要求,分析加工工艺及编写加工程序。

图5-1 G00、G01等简单指令数控编程实训

一、实训目的

(1)培养学生根据轴类零件图进行轴类零件数控加工编程的能力。

(2)了解轴类零件数控加工的基本工艺过程。

(3)掌握G00、G01指令的编程方法。

(4)熟悉游标卡尺的使用。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控车床、装拆工件专用扳手、装拆刀具专用扳手、垫片若干、铜皮若干、90°硬质合金外圆车刀、4 mm宽切断刀、游标卡尺、Q235的φ35 mm的圆钢。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用90°硬质合金外圆车刀车外形,用4 mm宽切断刀切断。

(2)零件装夹方案的确定。零件的外形较为简单,可采用三爪自定心卡盘装夹。

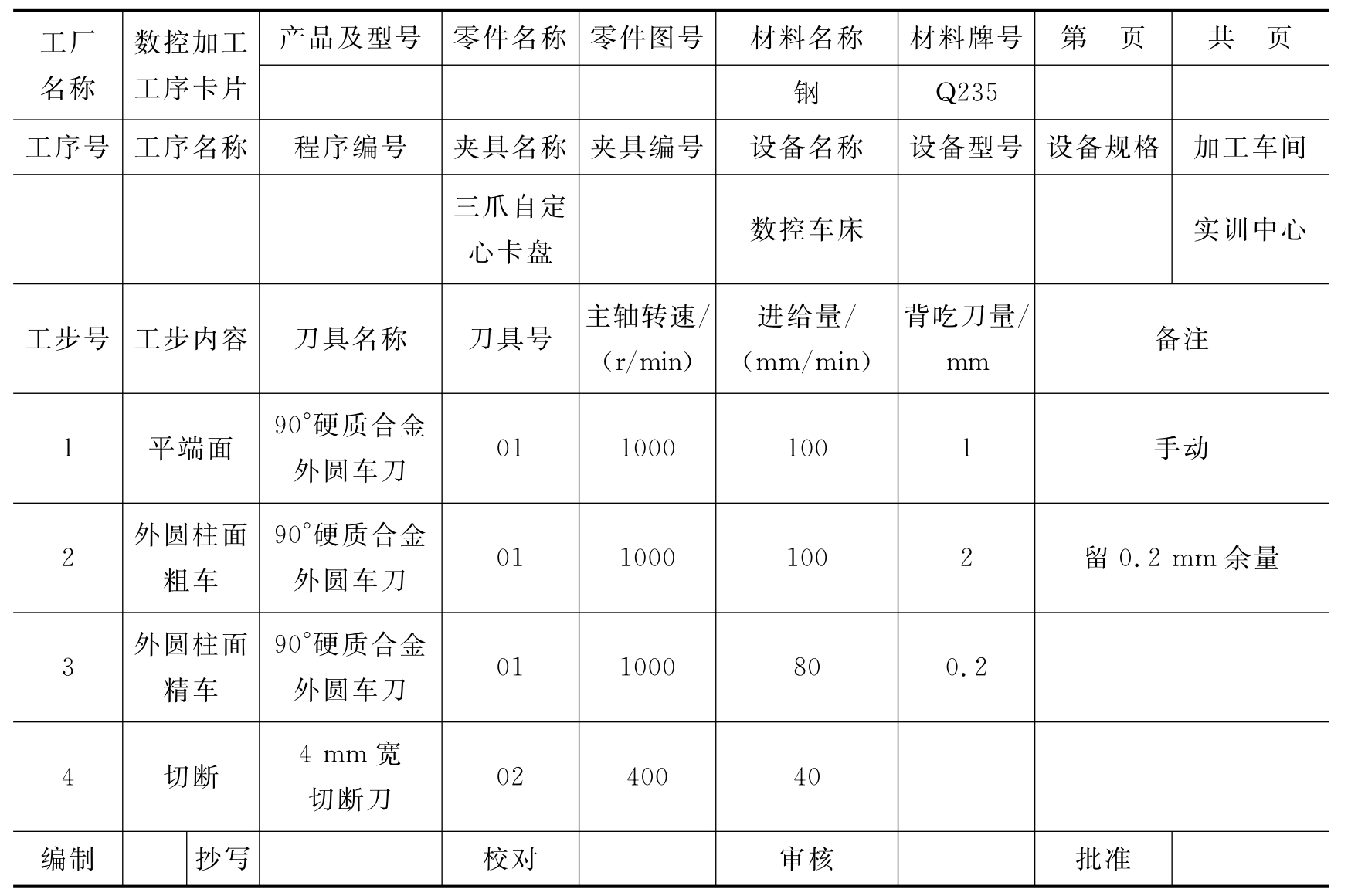

(3)加工工序安排。该零件由外圆柱面组成,其几何形状为圆柱形的轴类零件,零件径向尺寸与轴向尺寸都有精度要求,表面粗糙度Ra为3.2μm,需要采用粗加工和精加工。工件坐标系原点选择在工件右端面中心,坐标系如图5-1所示。根据零件图拟定加工工序,具体如下。

①选用90°硬质合金外圆车刀平端面。

②选用90°硬质合金外圆车刀粗车外圆柱面,留0.5 mm的加工余量。

③选用90°硬质合金外圆车刀精车外圆柱面。

④选用4 mm宽切断刀切断。

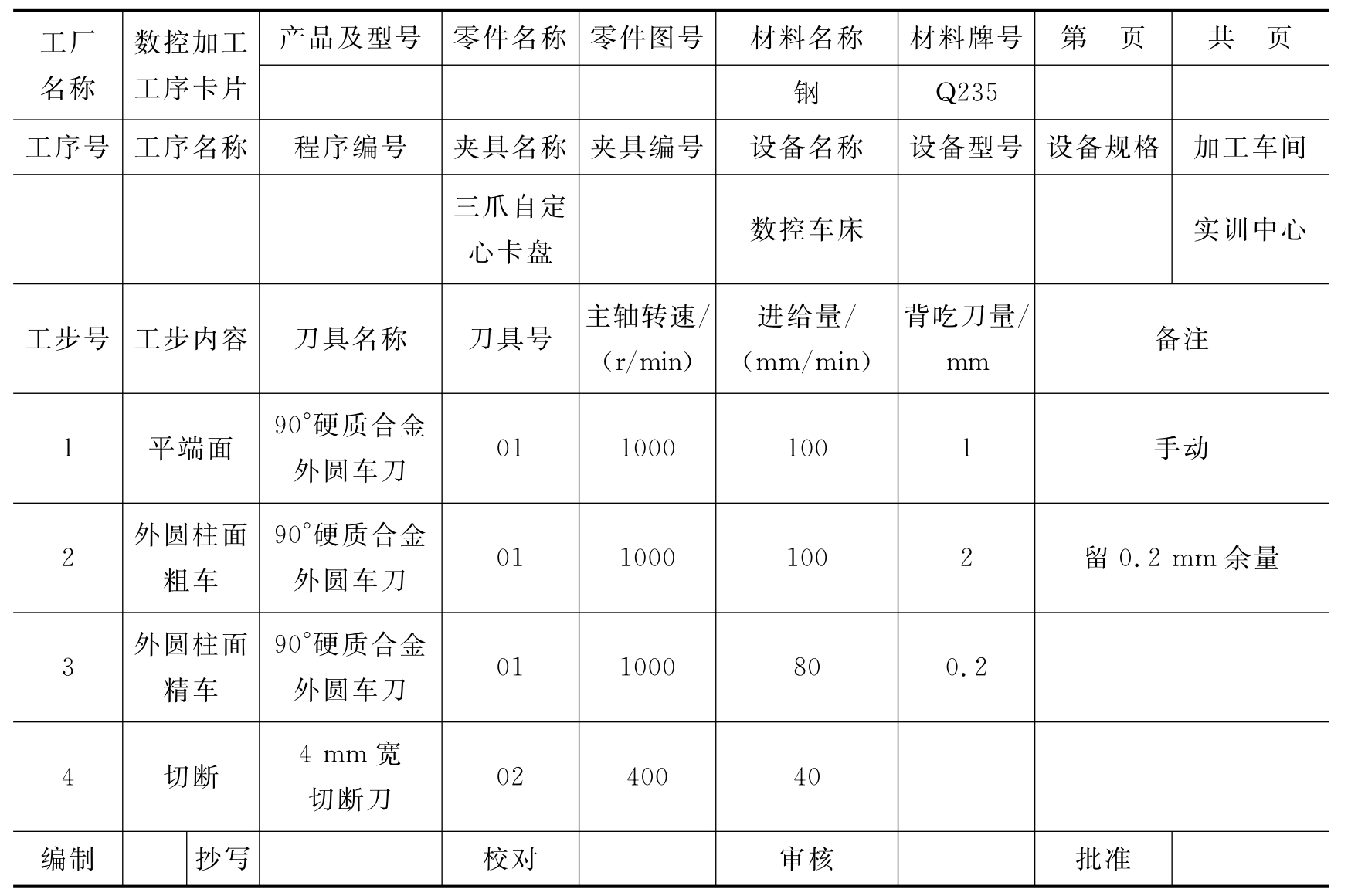

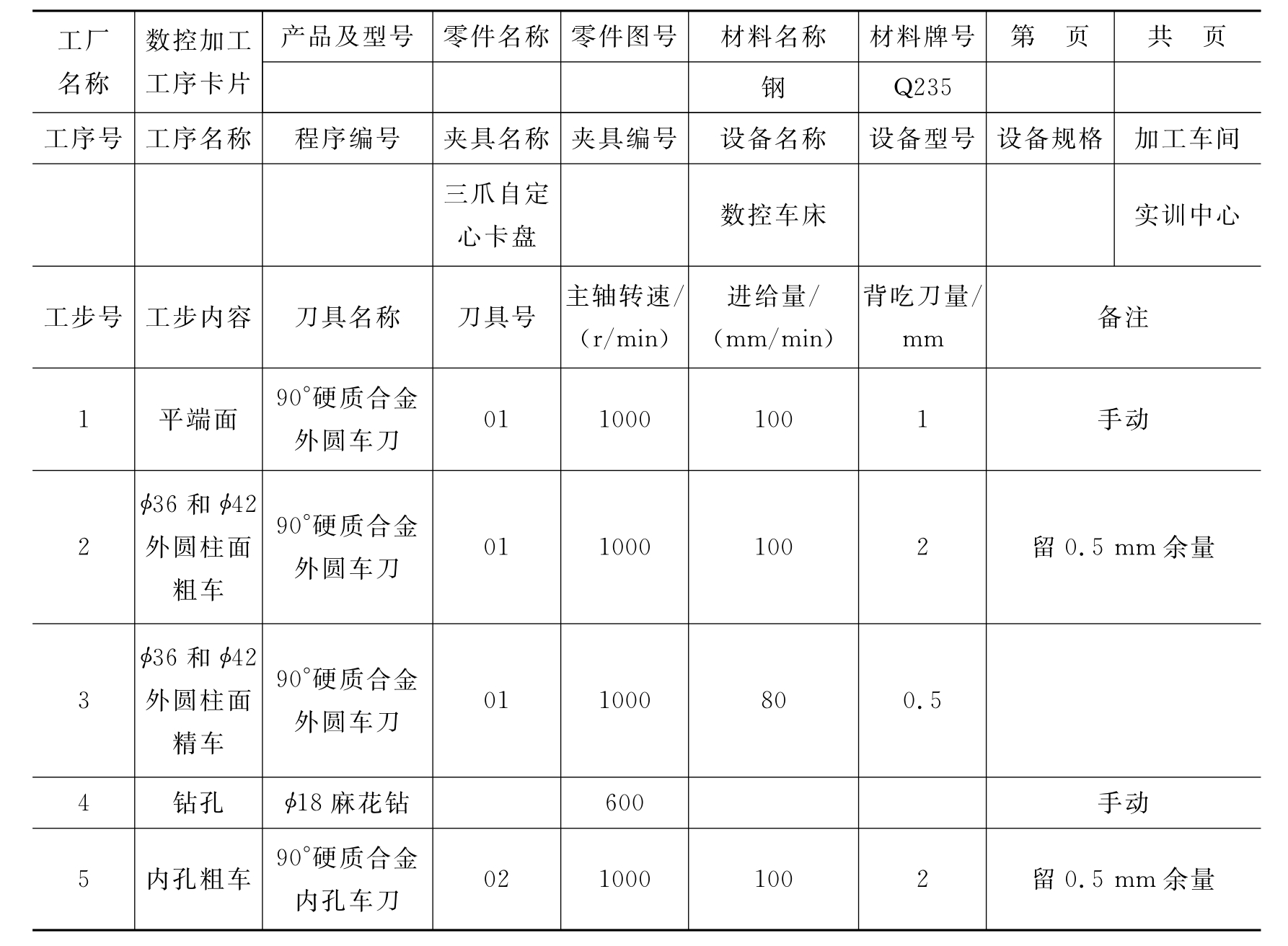

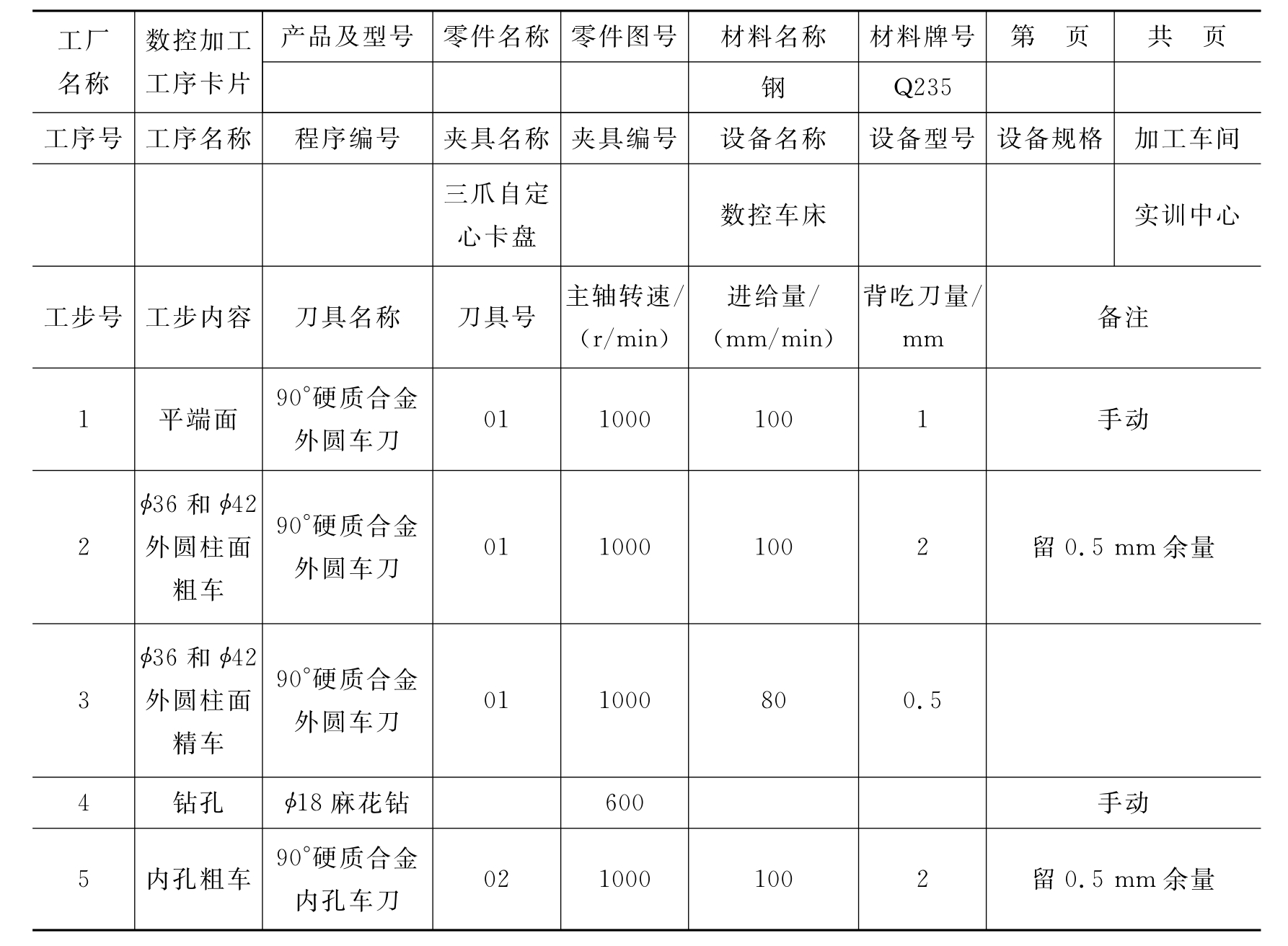

2.数控加工工序卡片

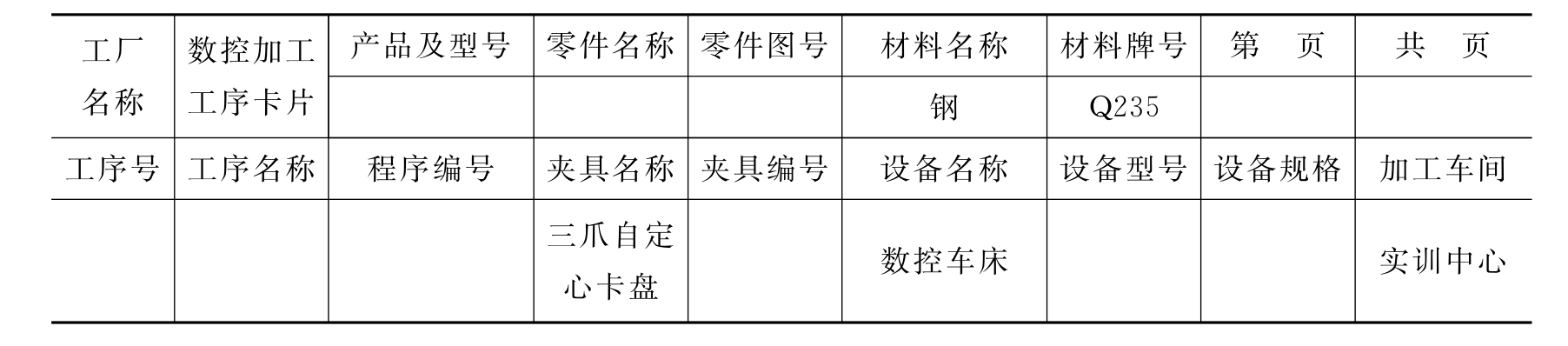

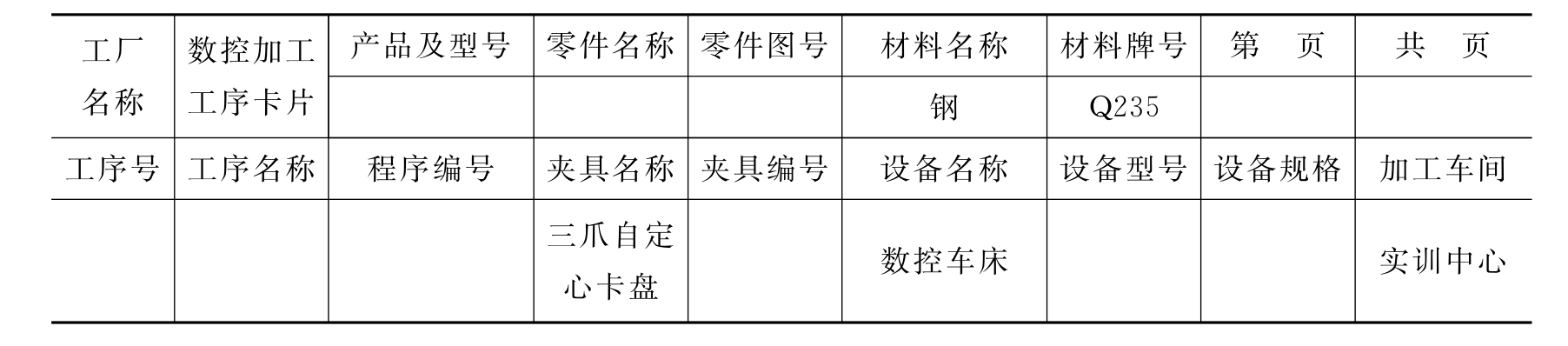

数控加工工序卡片见表5-5。

表5-5 数控加工工序卡片1

3.加工程序

1)华中数控系统HNC-21T%5001

N1 T0101(设立坐标系,选一号刀)

N2 M03 S1000 M08(主轴正转,转速1000 r/min,冷却液开)

N3 G00 X100 Z100(定义起点的位置)

N4 X31 Z3(移到靠近工件位置)

N5 G01 Z-50 F100(以100 mm/min的速度加工φ31 mm外圆)

N6 G00 X36(离开工件)

N7 Z3

N8 X28

N9 G01 Z-50 F100(以100 mm/min的速度加工φ28 mm外圆)

N10 G00 X36(离开工件)

N11 Z3

N12 X25

N13 G01 Z-20 F100(以100 mm/min的速度加工φ25 mm外圆)

N14 G00 X36(离开工件)

N15 Z3

N16 X20

N17 G01 Z0 F80

N18 X24 Z-2(精加工倒45°角)

N19 Z-20(精加工φ24 mm外圆)

N20 X28 Z-50(精加工锥面)

N21 G00 X36(离开工件)

N22 X100 Z100(回对刀点)

N23 T0202(设立坐标系,选二号刀)

N24 M03 S400(主轴正转,转速400 r/min)

N25 G00 X100 Z100(定义起点的位置)

N26 X38 Z-50(移到切断位置)

N27 G01 X-1 F40(切断)

N28 G00 X36(离开工件)

N29 X100 Z100(回对刀点)

N30 M09 M05(冷却液关,主轴停)

N31 M30(主程序结束并复位)

2)FANUC 0i-T数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)坐标值中整数值后需要加点号,小数值不需要,如G00 X-10.Y2.5。

(3)每行程序结束时后面加上分号,如G00 X100 Z100;。

(4)进给速度F指令的数值单位应换算成mm/r。

实训任务二 G02、G03等简单指令数控编程的综合实训

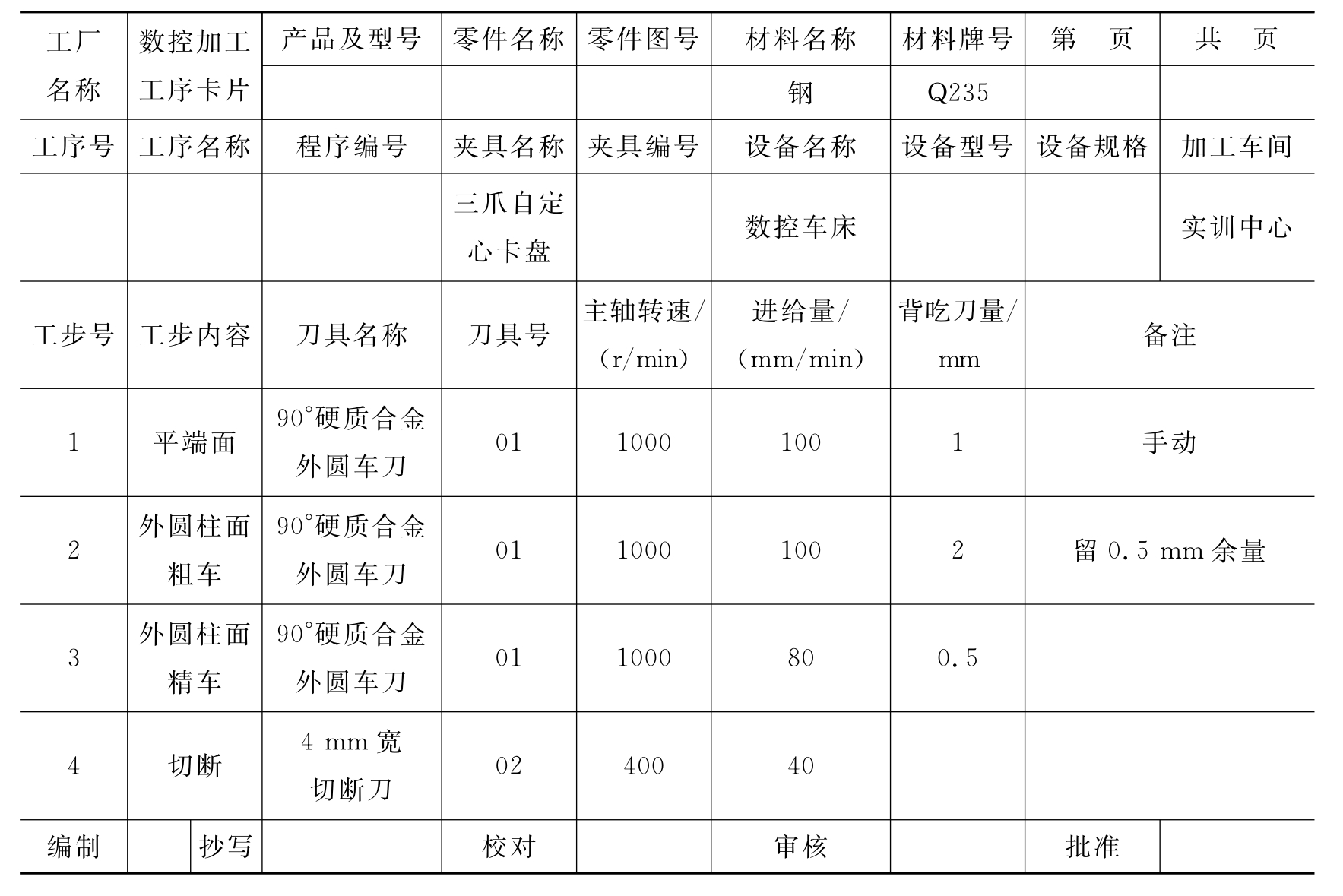

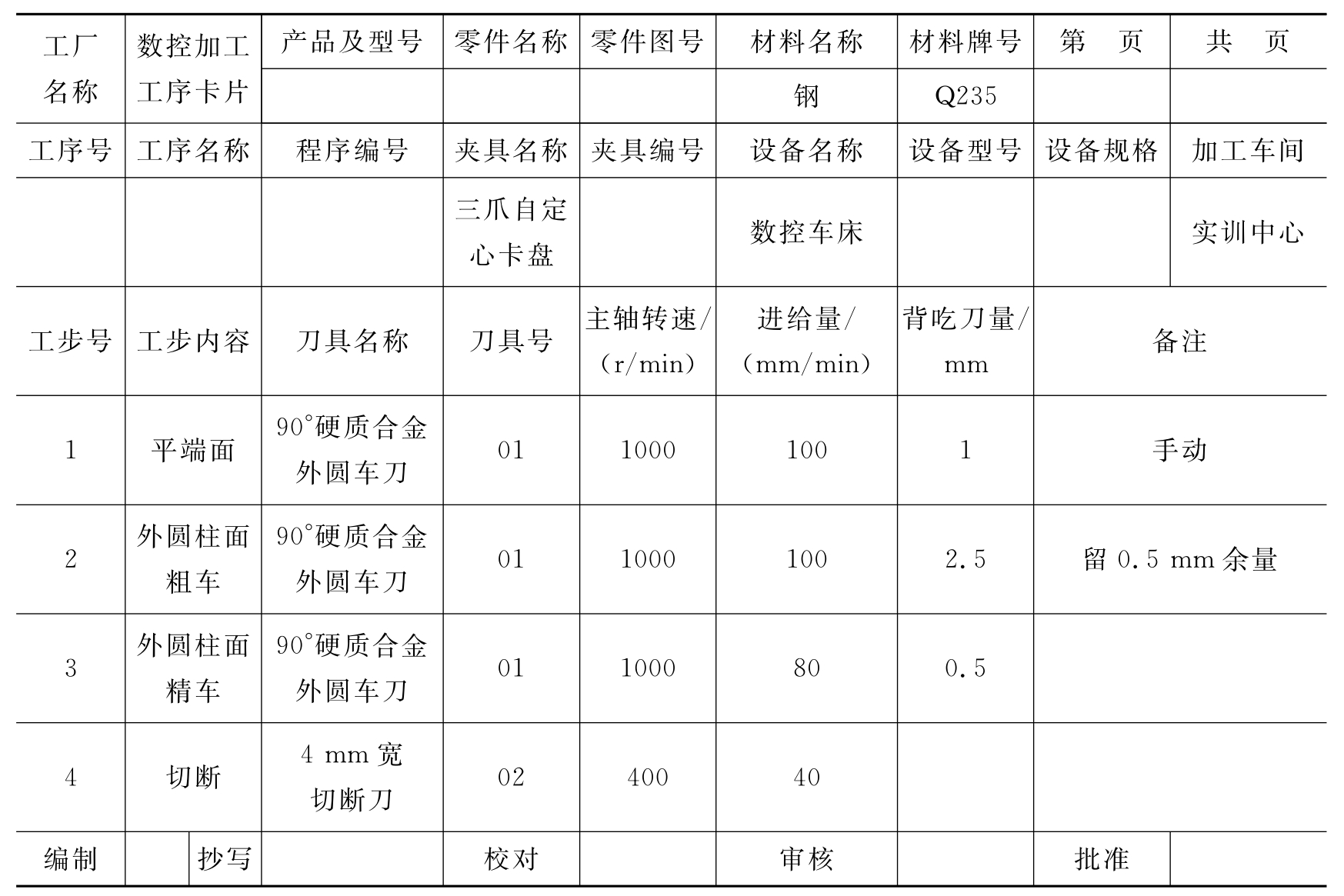

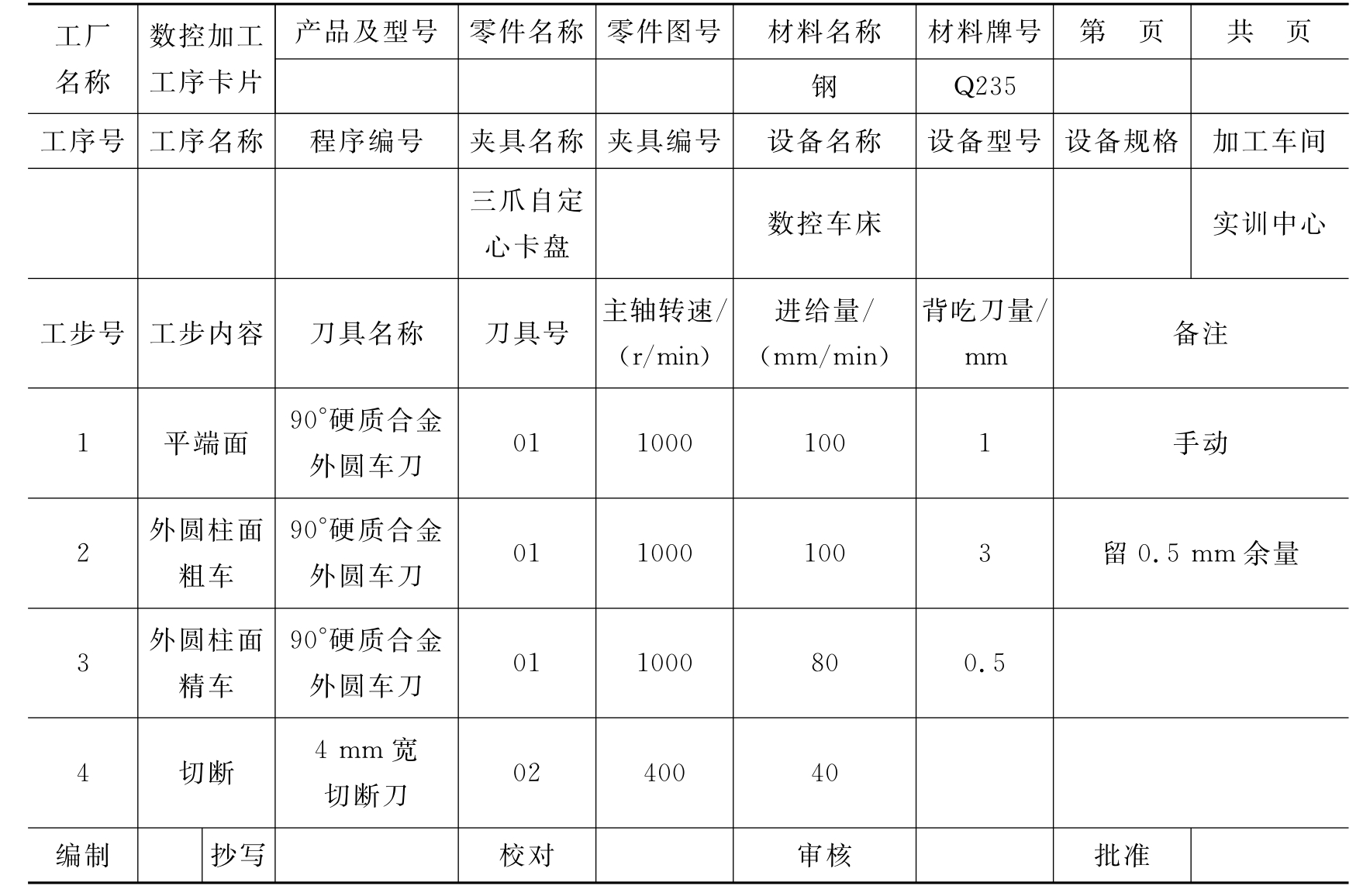

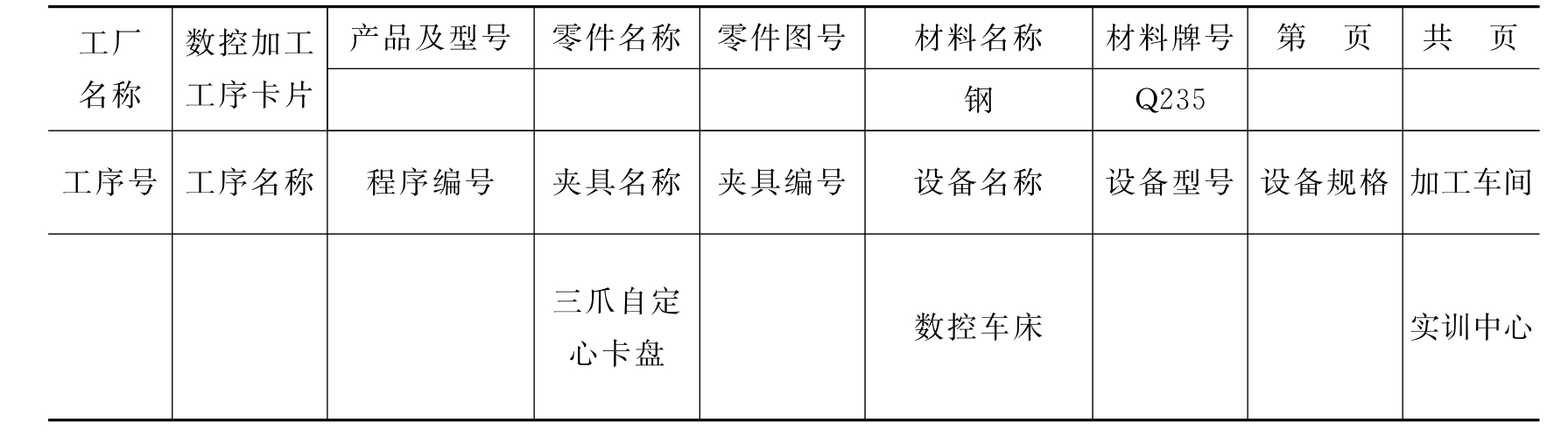

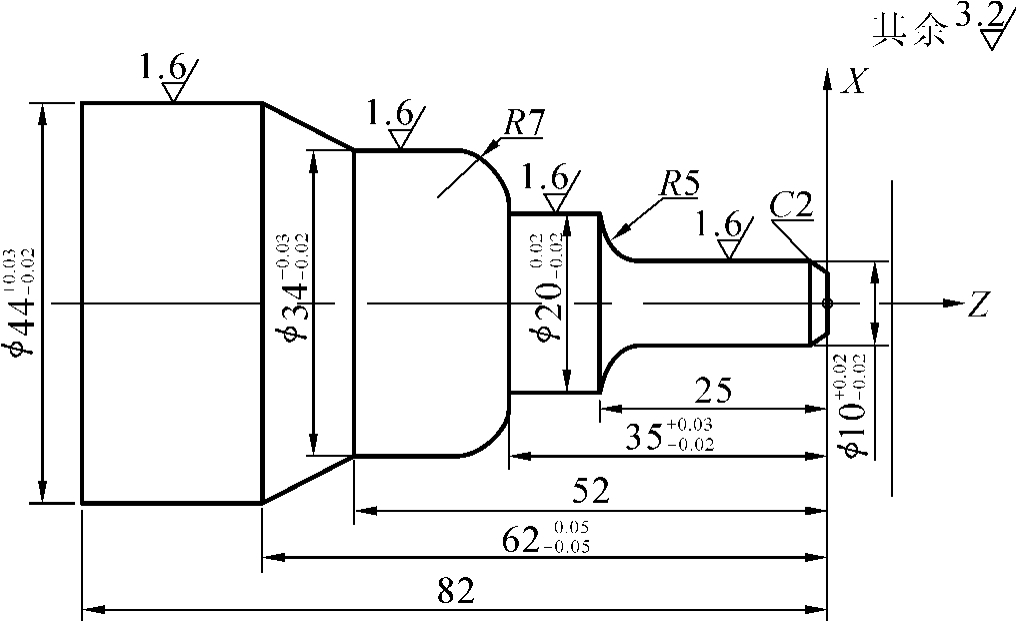

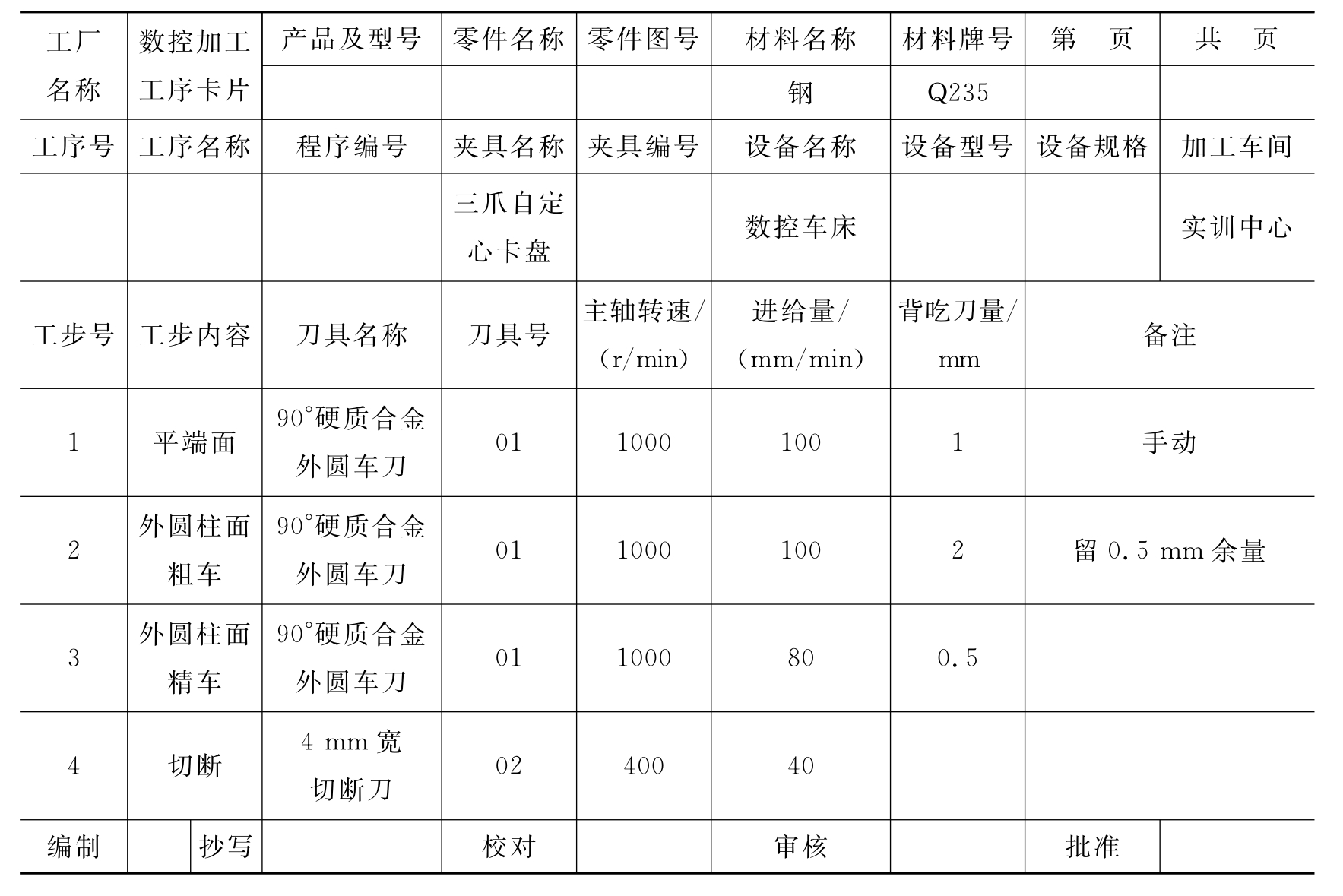

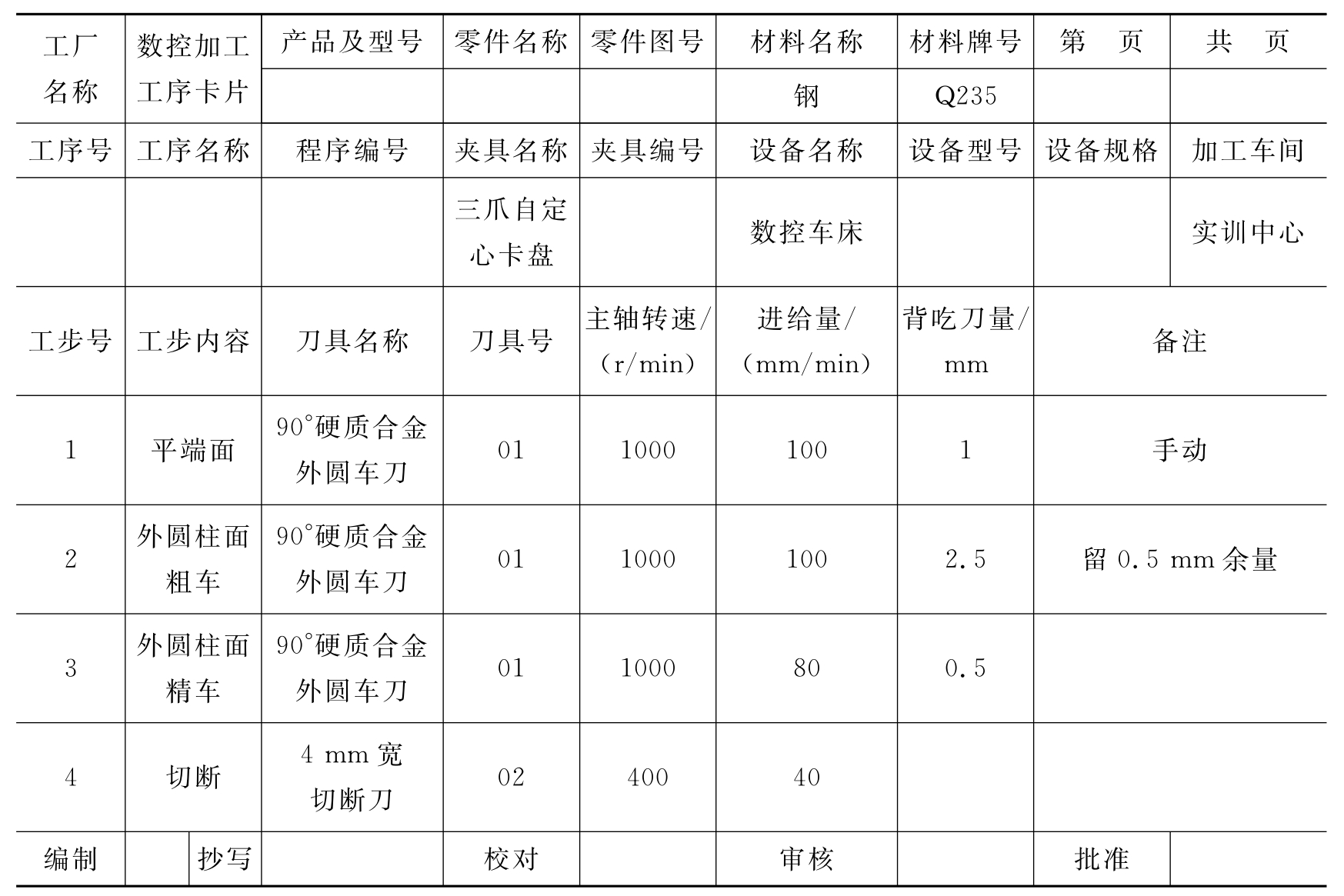

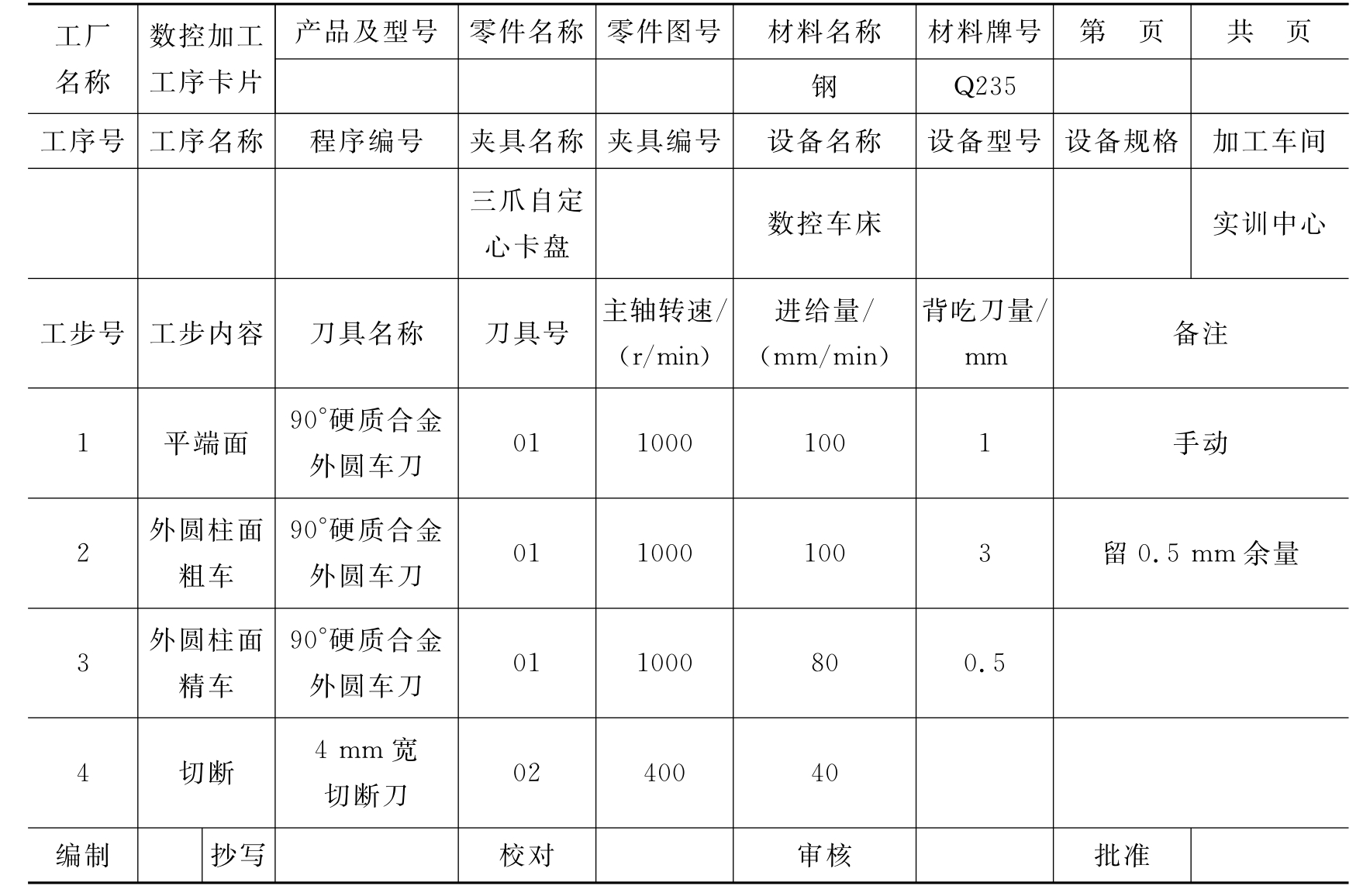

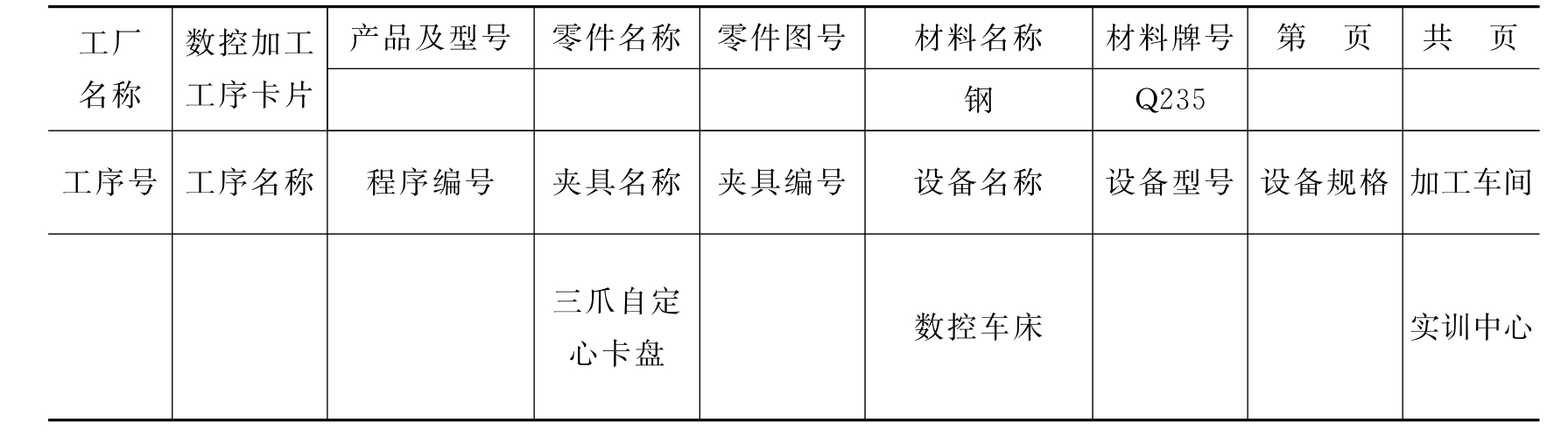

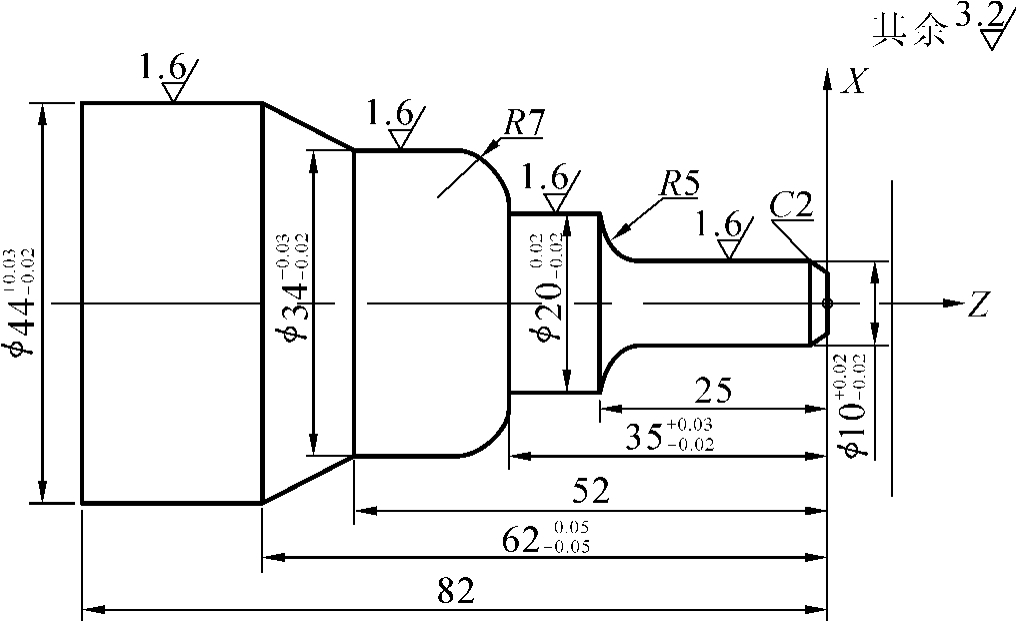

【例5-2】 如图5-2所示,用圆弧插补指令G02、G03分粗、精加工简单圆柱零件,按照数控工艺要求,分析加工工艺及编写加工程序。

图5-2 G02、G03等简单指令数控编程实训

一、实训目的

(1)培养学生根据轴类零件图进行轴类零件数控加工编程的能力。

(2)了解轴类零件数控加工的基本工艺过程。

(3)掌握G02、G03指令的编程方法。

(4)熟悉游标卡尺的使用。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控车床、装拆工件专用扳手、装拆刀具专用扳手、垫片若干、铜皮若干、90°硬质合金外圆车刀、4 mm宽切断刀、游标卡尺、Q235的φ35 mm的圆钢。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用90°硬质合金外圆车刀车外形,用4 mm宽切断刀切断。

(2)零件装夹方案的确定。零件的外形较为简单,可采用三爪自定心卡盘装夹。

(3)加工工序安排。该零件由外圆柱面组成,其几何形状为圆柱形的轴类零件,零件径向尺寸与轴向尺寸都有精度要求,表面粗糙度Ra为3.2μm,需要采用粗加工和精加工。工件坐标系原点选择在工件右端面中心,坐标系如图6-2所示。根据零件图拟定加工工序,具体如下。

①选用90°硬质合金外圆车刀平端面。

②选用90°硬质合金外圆车刀粗车外圆柱面,留0.5 mm余量。

③选用90°硬质合金外圆车刀精车外圆柱面。

④选用4 mm宽切断刀切断。

2.数控加工工序卡片

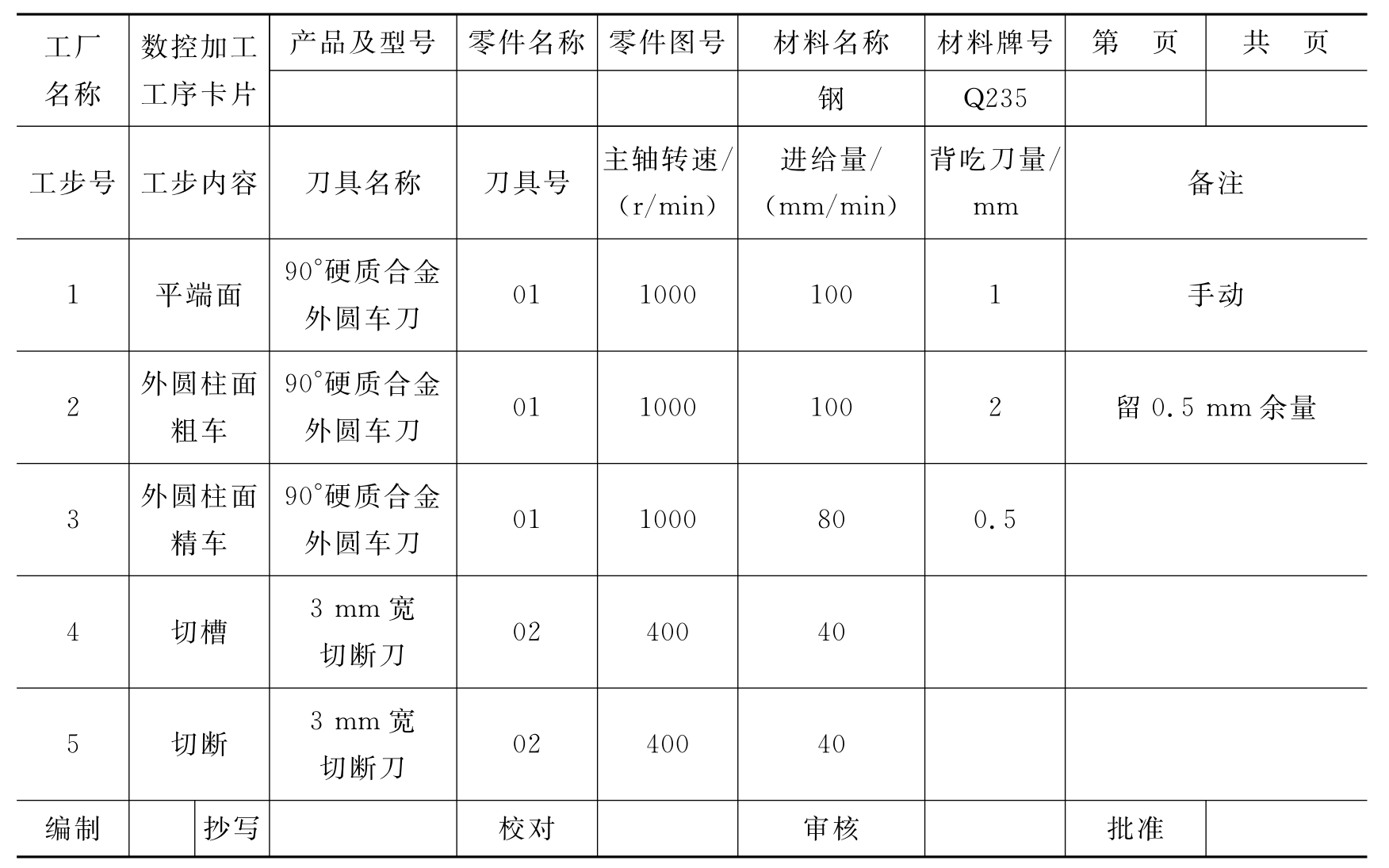

数控加工工序卡片见表5-6。

表5-6 数控加工工序卡片2

3.加工程序

1)华中数控系统HNC-21T

%5002

N1 T0101(设立坐标系,选一号刀)

N2 M03 S1000 M08(主轴正转,转速1000 r/min,冷却液开)

N3 G00 X100 Z100(定义起点的位置)

N4 X0 Z3(移到靠近工件位置)

N5 G01 X0 Z0 F100(移到工件原点位置)

N6 G03 X31 Z-15.5 R15.5(加工R15.5圆弧)

N7 G01 Z-33(加工φ31 mm外圆)

N8 G00 X36(离开工件)

N9 Z3

N10 X0

N11 G01 Z0 F80(移到工件原点位置)

N12 G03 X30 Z-15 R15(精加工R15圆弧)

N13 G01 Z-33(精加工φ30 mm外圆)

N14 G02 X34 Z-35 R2(精加工倒R2角)

N15 G01 Z-50(精加工φ34 mm外圆)

N16 G00 X36(离开工件)

N17 X100 Z100(回对刀点)

N18 T0202(设立坐标系,选二号刀)

N19 M03 S400(主轴正转)

N20 G00 X100 Z100(定义起点的位置)

N21 X38 Z-50(移到切断位置)

N22 G01 X-1 F40(切断)

N23 G00 X36(离开工件)

N24 X100 Z100(回对刀点)

N35 M09 M05(冷却液关,主轴停)

N36 M30(主程序结束并复位)

2)FANUC 0i-T数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)坐标值中整数值后需要加点号,小数值不需要,如G00 X-10.Y2.5。

(3)每行程序结束时后面加上分号,如G00 X100 Z100;。

(4)进给速度F指令的数值单位应换算成mm/r。

实训任务三 圆柱面车削单一循环指令数控编程的综合实训

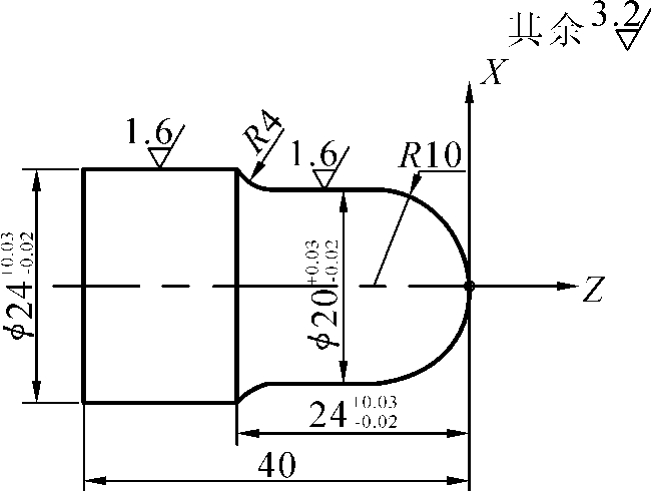

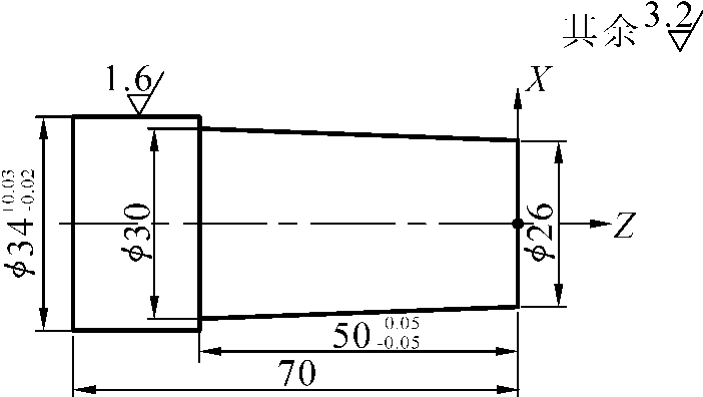

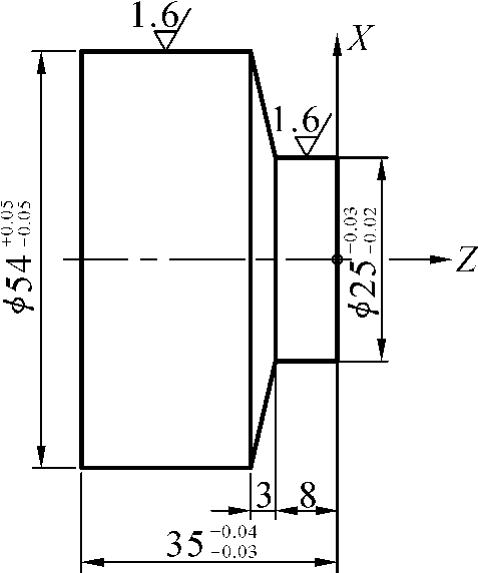

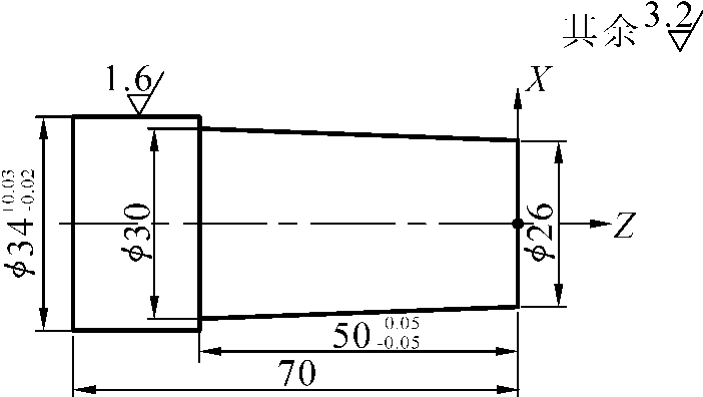

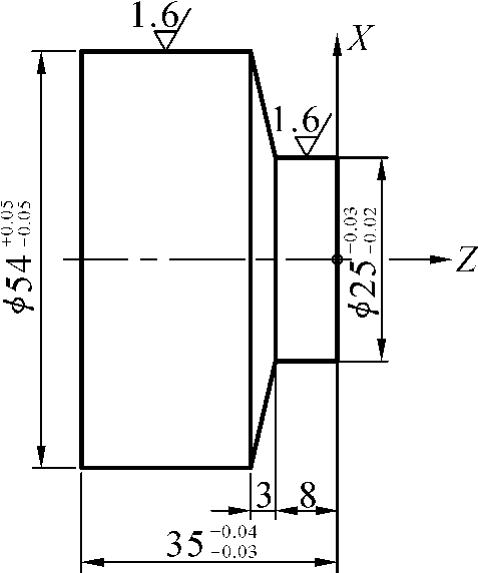

【例5-3】 如图5-3所示,用G80指令分粗、精加工简单圆柱零件,按照数控工艺要求,分析加工工艺及编写加工程序。

图5-3 圆柱面车削单一循环指令数控编程实训

一、实训目的

(1)培养学生根据轴类零件图进行轴类零件数控加工编程的能力。

(2)了解轴类零件数控加工的基本工艺过程。

(3)掌握G80指令的编程方法。

(4)熟悉游标卡尺的使用。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控车床、装拆工件专用扳手、装拆刀具专用扳手、垫片若干、铜皮若干、90°硬质合金外圆车刀、4 mm宽切断刀、游标卡尺、材质为Q235的φ40 mm的圆钢。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用90°硬质合金外圆车刀车外形,用4 mm宽切断刀切断。

(2)零件装夹方案的确定。零件的外形较为简单,可采用三爪自定心卡盘装夹。

(3)加工工序安排。该零件由外圆柱面组成,其几何形状为圆柱形的轴类零件,零件径向尺寸与轴向尺寸都有精度要求,表面粗糙度Ra为3.2μm,需要采用粗加工和精加工。工件坐标系原点选择在工件右端面中心,坐标系如图5-3所示。根据零件图拟定加工工序,具体如下。

①选用90°硬质合金外圆车刀平端面。

②选用90°硬质合金外圆车刀粗车外圆柱面,留0.5 mm余量。

③选用90°硬质合金外圆车刀精车外圆柱面。

④选用4 mm宽切断刀切断。

2.数控加工工序卡片

数控加工工序卡片见表5-7。

表5-7 数控加工工序卡片3

3.加工程序

1)华中数控系统HNC-21T

%5003

N1 T0101(设立坐标系,选一号刀)

N2 M03 S1000 M08(主轴正转,转速1000 r/min,冷却液开)

N3 G00 X100 Z100(定义起点的位置)

N4 X42 Z3(定义循环起点)

N5 G80 X35 Z-70 F100(加工第一次循环,进给速度100 mm/min,吃刀深2.5 mm)

N6 G80 X31 Z-50(加工第二次循环,吃刀深2 mm)

N7 G00 X36(离开工件)

N8 Z3

N9 X30

N10 G01 Z-50 F80(以80 mm/min的速度精加工φ30 mm外圆)

N11 X34

N12 Z-70(精加工φ34 mm外圆)

N13 G00 X36(离开工件)

N14 X100 Z100(回对刀点)

N15 T0202(设立坐标系,选二号刀)

N16 M03 S400(主轴正转,转速400 r/min)

N17 G00 X100 Z100(定义起点的位置)

N18 X42 Z-70(移到切断位置)

N19 G01 X-1 F40(切断)

N20 G00 X36(离开工件)

N21 X100 Z100(回对刀点)

N22 M09 M05(冷却液关,主轴停)

N23 M30(主程序结束并复位)

2)FANUC 0i-T数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)坐标值中整数值后需要加点号,小数值不需要,如G00 X-10.Y2.5。

(3)每行程序结束时后面加上分号,如G00 X100 Z100;。

(4)进给速度F指令的数值单位应换算成mm/r。

(5)程序中的“G80”指令应改为“G90”。实训任务四 圆锥面车削单一循环指令数控编程的综合实训

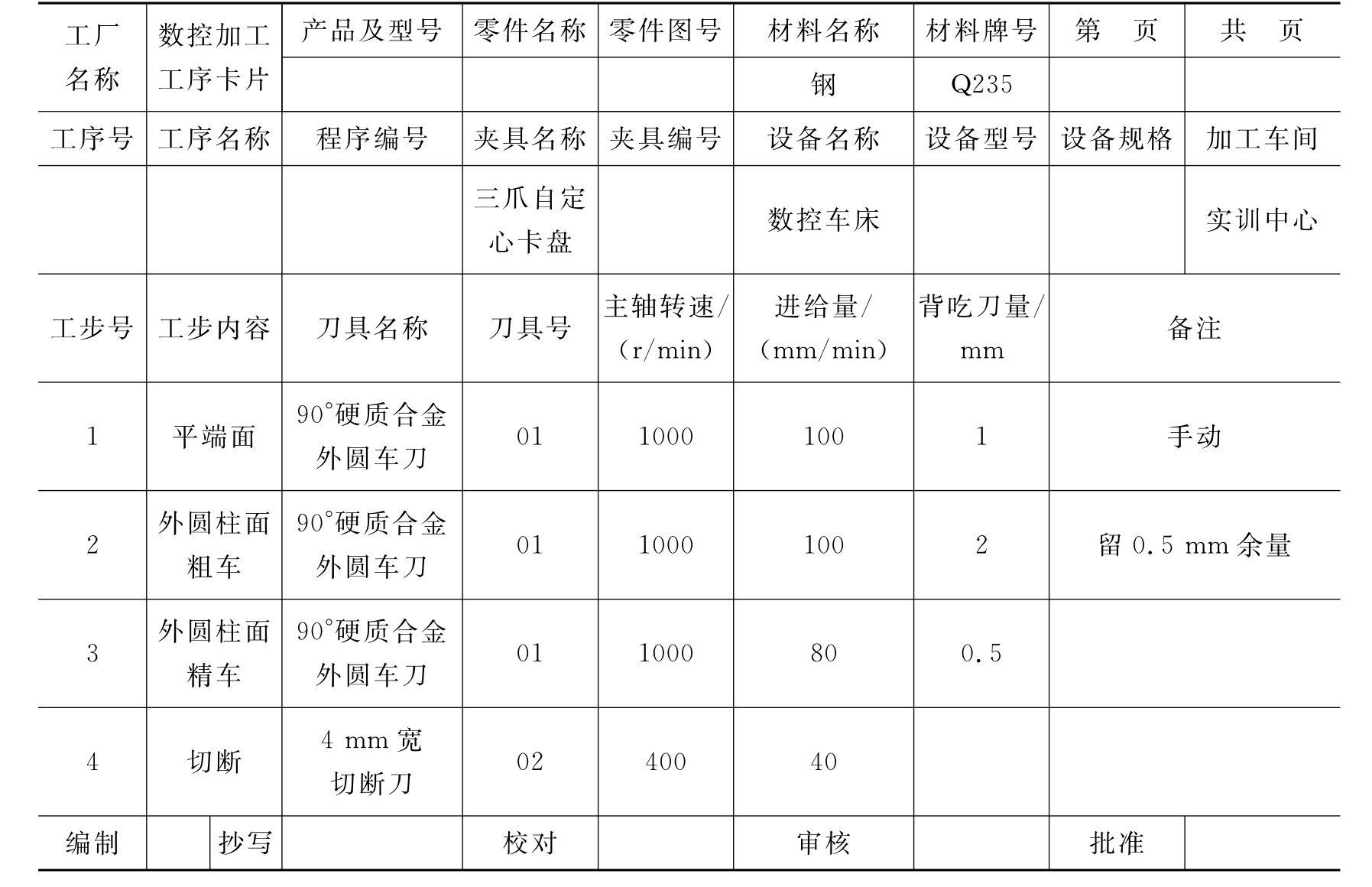

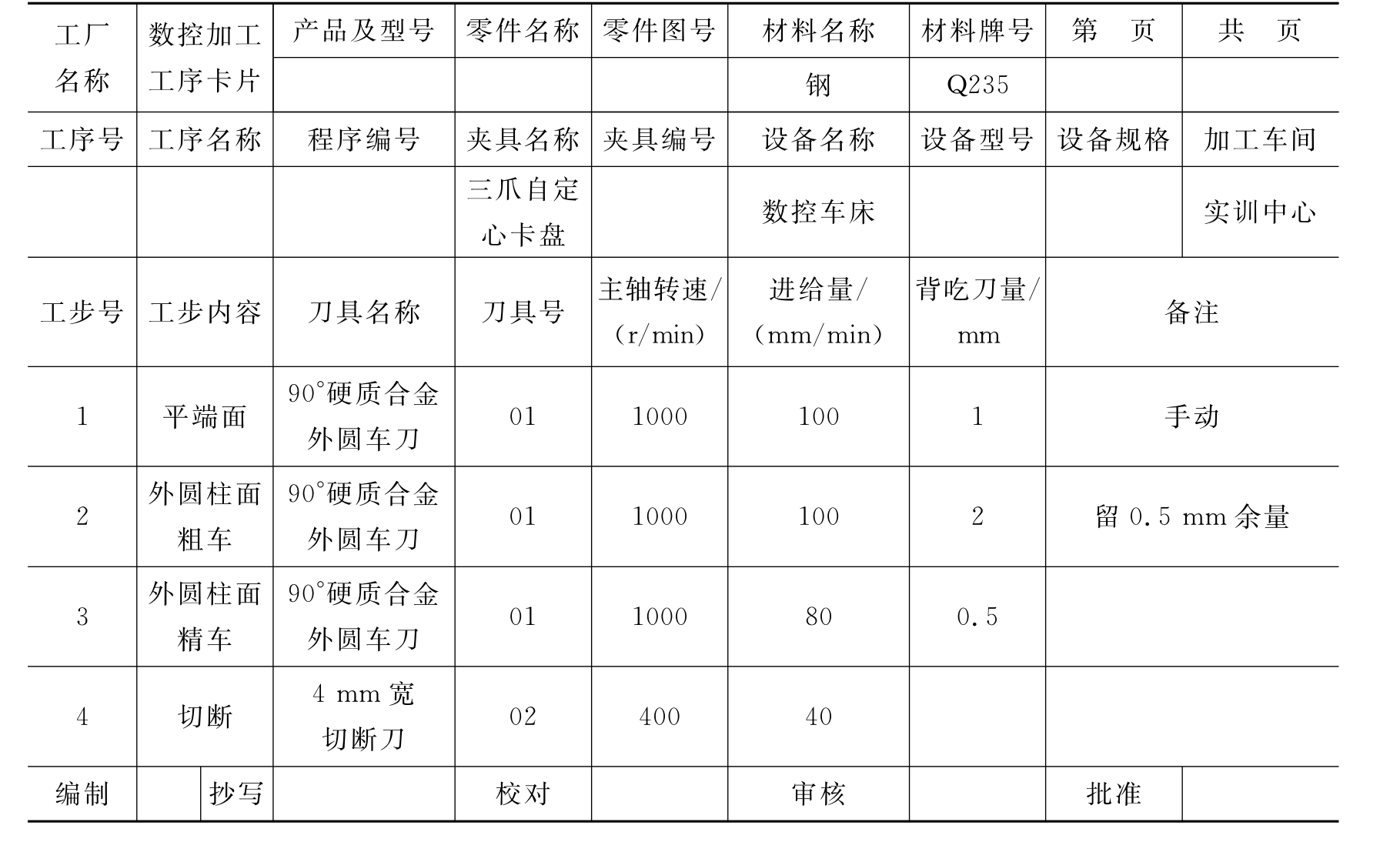

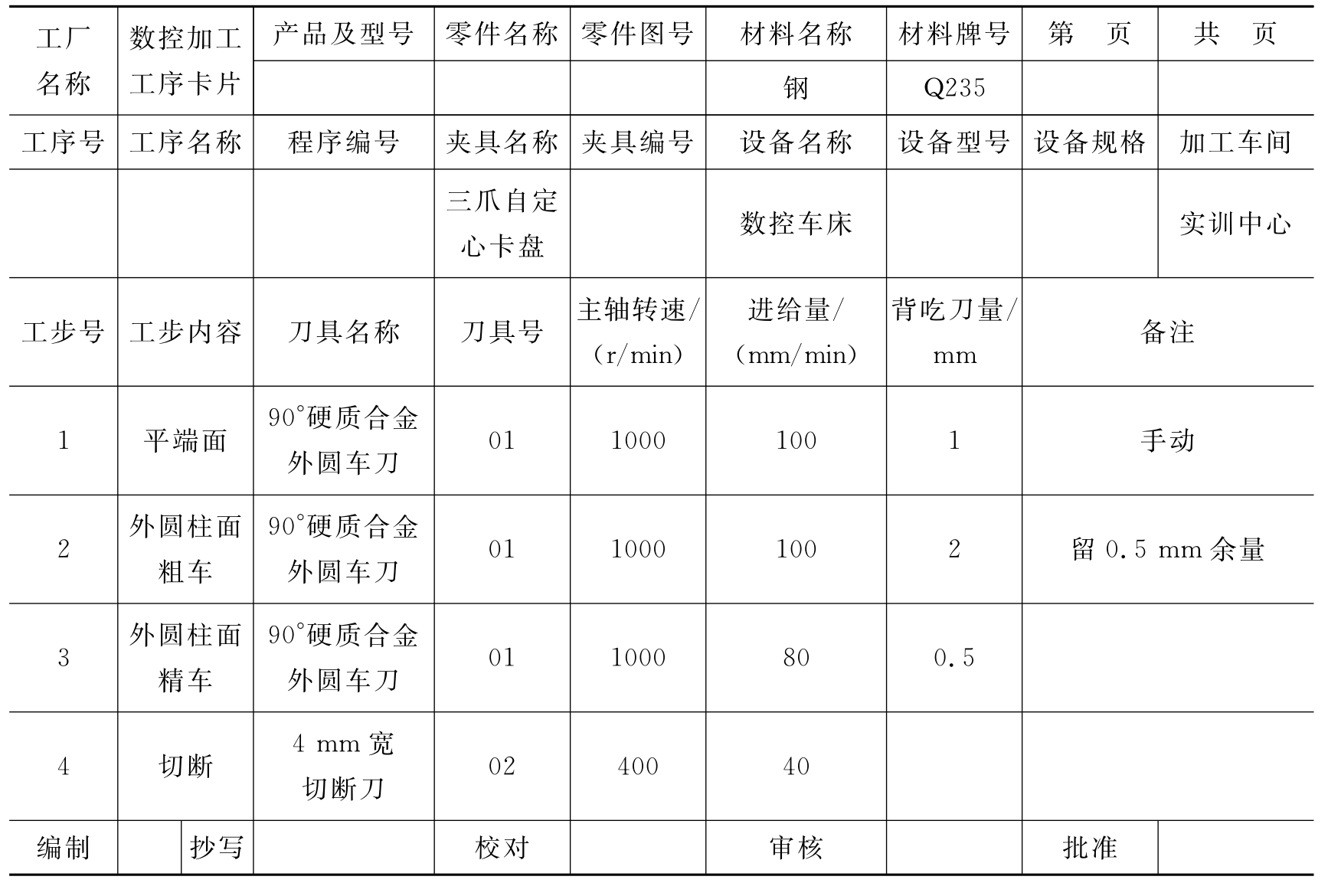

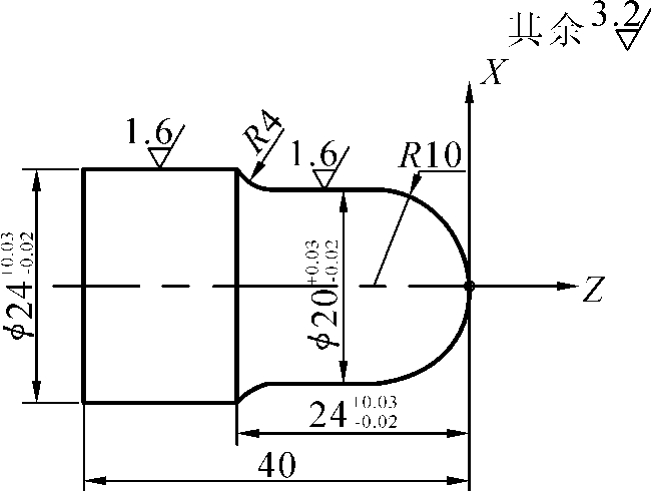

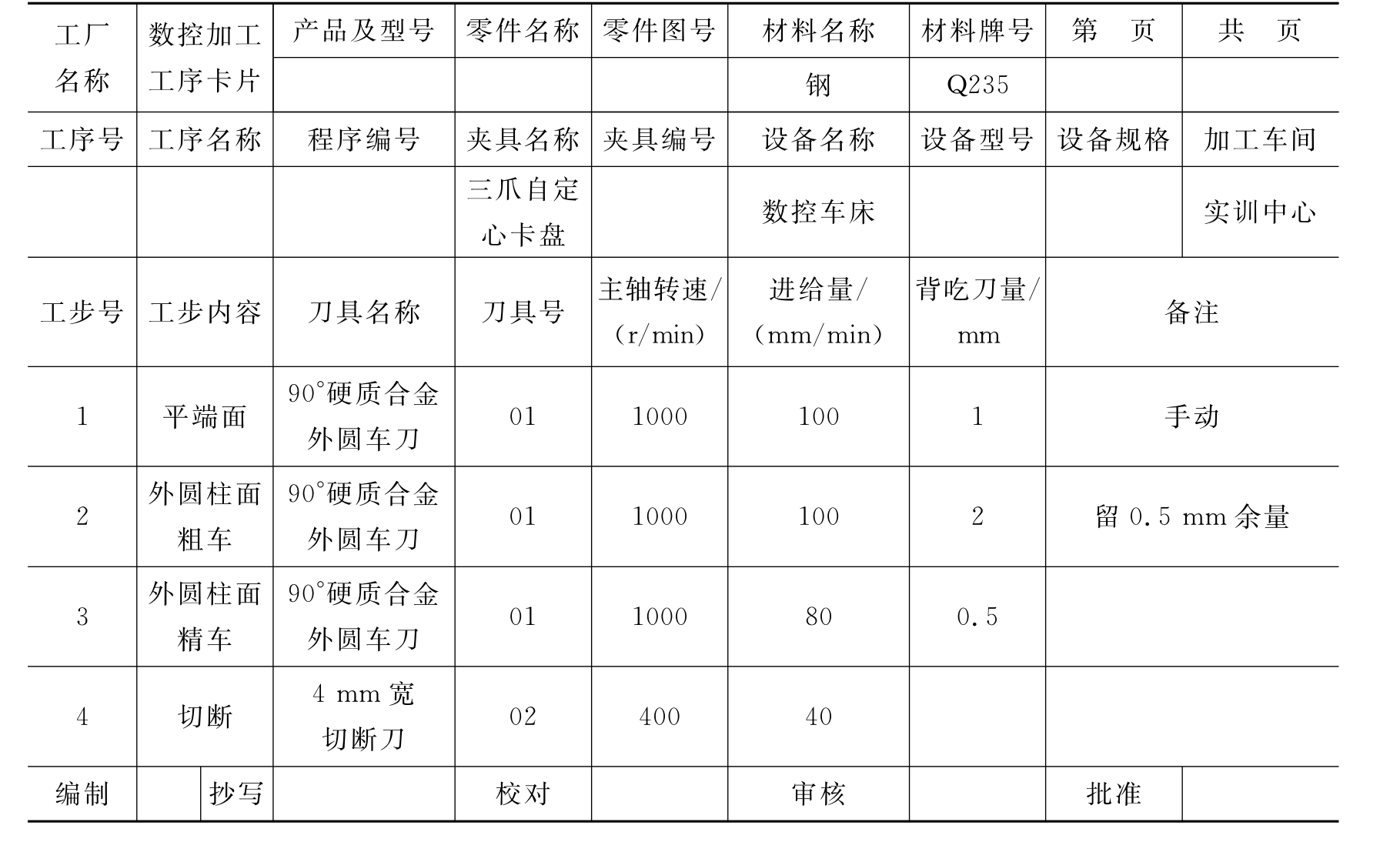

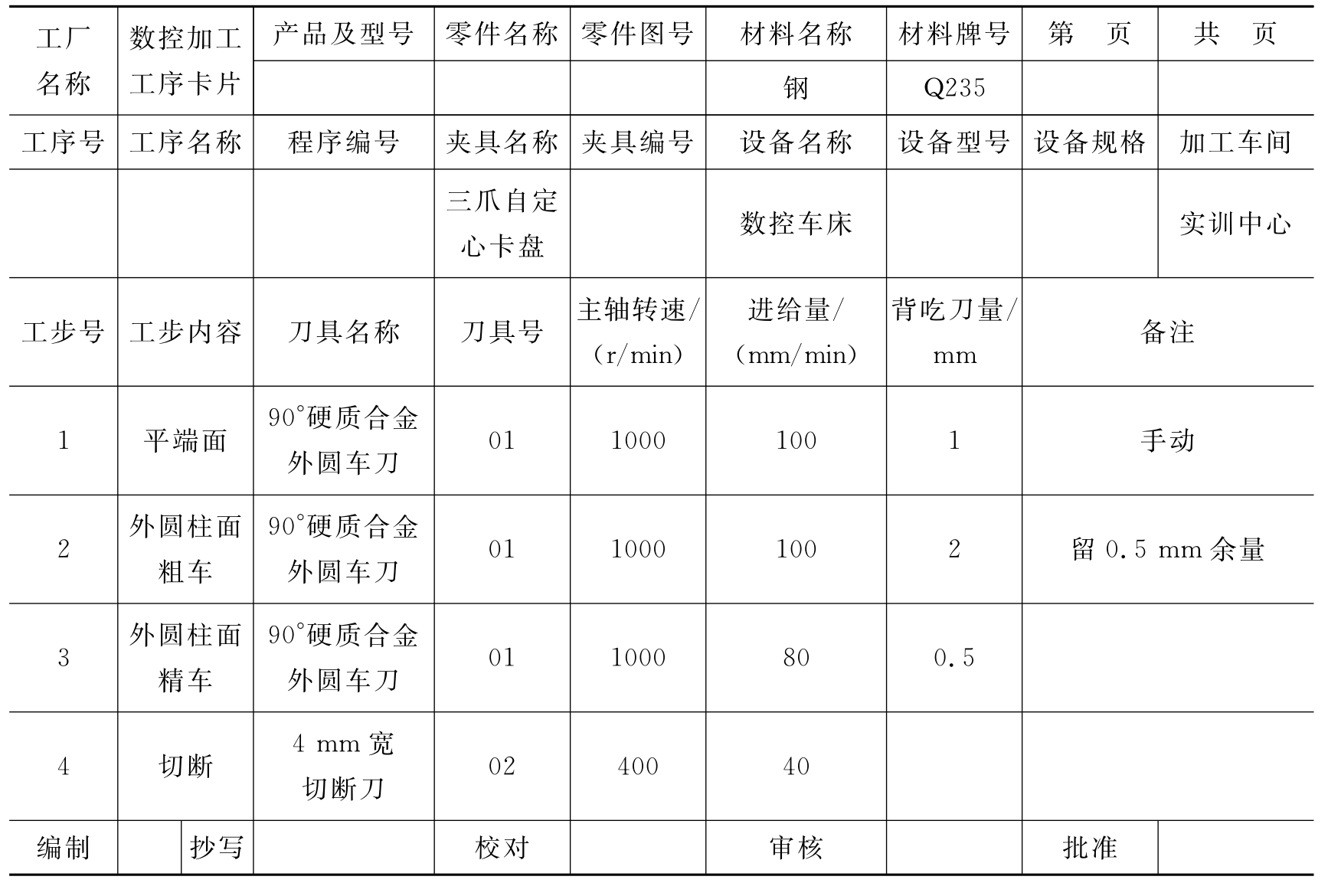

【例5-4】 如图5-4所示,用G80指令分粗、精加工圆柱零件,按照数控工艺要求,分析加工工艺及编写加工程序。

图5-4 圆锥面车削单一循环指令数控编程实训

一、实训目的

(1)培养学生根据轴类零件图进行轴类零件数控加工编程的能力。

(2)了解轴类零件数控加工的基本工艺过程。

(3)掌握G80指令的编程方法。

(4)熟悉游标卡尺的使用。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控车床、装拆工件专用扳手、装拆刀具专用扳手、垫片若干、铜皮若干、90°硬质合金外圆车刀、4 mm宽切断刀、游标卡尺、材质为Q235的φ35 mm的圆钢。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用90°硬质合金外圆车刀车外形,用4 mm宽切断刀切断。

(2)零件装夹方案的确定。零件的外形较为简单,可采用三爪自定心卡盘装夹。

(3)加工工序安排。该零件由外圆柱面组成,其几何形状为圆柱形的轴类零件,零件径向尺寸与轴向尺寸都有精度要求,表面粗糙度Ra为3.2μm,需要采用粗加工和精加工。工件坐标系原点选择在工件右端面中心,坐标系如图5-4所示。根据零件图拟定加工工序,具体如下。

①选用90°硬质合金外圆车刀平端面。

②选用90°硬质合金外圆车刀粗车外圆柱面,留0.5 mm余量。

③选用90°硬质合金外圆车刀精车外圆柱面。

④选用4 mm宽切断刀切断。

2.数控加工工序卡片

数控加工工序卡片见表5-8。

表5-8 数控加工工序卡片4

3.加工程序

1)华中数控系统HNC-21T

%5004

N1 T0101(设立坐标系,选一号刀)

N2 M03 S1000 M08(主轴正转,转速1000 r/min,冷却液开)

N3 G00 X100 Z100(定义起点的位置)

N4 X42 Z5(定义循环起点)

N5 G80 X33 Z-50 I-2.2 F100(加工第一次循环,吃刀深2 mm)

N6 G80 X31 Z-50 I-2.2(加工第二次循环,吃刀深2 mm)

N7 G00 X36(离开工件)

N8 Z3

N9 G01 X26 Z0 F80

N10 X30 Z-50(精加工锥面)

N11 X34

N12 Z-70(精加工φ34 mm外圆)

N13 G00 X36(离开工件)

N14 X100 Z100(回对刀点)

N15 T0202(设立坐标系,选二号刀)

N16 M03 S400(主轴正转,转速400 r/min)

N17 G00 X100 Z100(定义起点的位置)

N18 X38 Z-70(移到切断位置)

N19 G01 X-1 F40(切断)

N20 G00 X36(离开工件)

N21 X100 Z100(回对刀点)

N22 M09 M05(冷却液关,主轴停)

N23 M30(主程序结束并复位)

2)FANUC 0i-T数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)坐标值中整数值后需要加点号,小数值不需要,如G00 X-10.Y2.5。

(3)每行程序结束时后面加上分号,如G00 X100 Z100;。

(4)进给速度F指令的数值单位应换算成mm/r。

(5)程序中的“G80 X_Z_I_”应改为“G80 X_Z_R_”。

实训任务五 平面端面车削单一循环指令数控编程的综合实训

【例5-5】 如图5-5所示,用G81指令分粗、精加工简单圆柱零件,按照数控工艺要求,分析加工工艺及编写加工程序。

图5-5 平面端面车削单一循环指令数控编程实训

一、实训目的

(1)培养学生根据轴类零件图进行轴类零件数控加工编程的能力。

(2)了解轴类零件数控加工的基本工艺过程。

(3)掌握G81指令的编程方法。

(4)熟悉游标卡尺的使用。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控车床、装拆工件专用扳手、装拆刀具专用扳手、垫片若干、铜皮若干、90°硬质合金外圆车刀、4 mm宽切断刀、游标卡尺、Q235的φ30 mm的圆钢。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用90°硬质合金外圆车刀车外形,用4 mm宽切断刀切断。

(2)零件装夹方案的确定。零件的外形较为简单,可采用三爪自定心卡盘装夹。

(3)加工工序安排。该零件由外圆柱面组成,其几何形状为圆柱形的轴类零件,零件径向尺寸与轴向尺寸都有精度要求,表面粗糙度Ra为3.2μm,需要采用粗加工和精加工。工件坐标系原点选择在工件右端面中心,坐标系如图5-5所示。根据零件图拟定加工工序,具体如下。

①选用90°硬质合金外圆车刀平端面。

②选用90°硬质合金外圆车刀粗车外圆柱面,留0.5 mm余量。

③选用90°硬质合金外圆车刀精车外圆柱面。

④选用4 mm宽切断刀切断。

2.数控加工工序卡片

数控加工工序卡片见表5-9。

表5-9 数控加工工序卡片5

3.加工程序

1)华中数控系统HNC-21T

%5005

N1 T0101(设立坐标系,选一号刀)

N2 M03 S1000 M08(主轴正转,转速1000 r/min,冷却液开)

N3 G00 X100 Z100(定义起点的位置)

N4 X32 Z2(定义循环起点)

N5 G81 X25 Z-3 F100(加工第一次循环,吃刀深3 mm)

N6 G81 X25 Z-6(每次吃刀深度均为3 mm)

N7 G81 X25 Z-9

N8 G81 X25 Z-12

N9 G81 X25 Z-15

N10 G81 X25 Z-18

N11 G81 X25 Z-20

N12 G01 X24 Z3 F80

N13 Z-20(精加工φ24 mm外圆)

N14 X29

N15 Z-30(精加工φ29 mm外圆)

N16 G00 X36(离开工件)

N17 X100 Z100(回对刀点)

N18 T0202(设立坐标系,选二号刀)

N19 M03 S400(主轴正转,转速400 r/min)

N20 G00 X100 Z100(定义起点的位置)

N21 X32 Z-30(移到切断位置)

N22 G01 X-1 F40(切断)

N23 G00 X36(离开工件)

N24 X100 Z100(回对刀点)

N25 M09 M05(冷却液关,主轴停)

N26 M30(主程序结束并复位)

2)FANUC 0i-T数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)坐标值中整数值后需要加点号,小数值不需要,如G00 X-10.Y2.5。

(3)每行程序结束时后面加上分号,如G00 X100 Z100;。

(4)进给速度F指令的数值单位应换算成mm/r。

(5)程序中的“G81”指令应改为“G94”。

实训任务六 锥面端面车削单一循环指令数控编程的综合实训

【例5-6】 如图5-6所示,用G81指令分粗、精加工简单圆柱零件,按照数控工艺要求,分析加工工艺及编写加工程序。

图5-6 锥面端面车削单一循环指令数控编程实训

一、实训目的

(1)培养学生根据轴类零件图进行轴类零件数控加工编程的能力。

(2)了解轴类零件数控加工的基本工艺过程。

(3)掌握G81指令的编程方法。

(4)熟悉游标卡尺的使用。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控车床、装拆工件专用扳手、装拆刀具专用扳手、垫片若干、铜皮若干、90°硬质合金外圆车刀、4 mm宽切断刀、游标卡尺、材质Q235的φ55 mm的圆钢。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用90°硬质合金外圆车刀车外形,用4 mm宽切断刀切断。

(2)零件装夹方案的确定。零件的外形较为简单,可采用三爪自定心卡盘装夹。

(3)加工工序安排。该零件由外圆柱面组成,其几何形状为圆柱形的轴类零件,零件径向尺寸与轴向尺寸都有精度要求,表面粗糙度Ra为3.2μm,需要采用粗加工和精加工。工件坐标系原点选择在工件右端面中心,坐标系如图5-6所示。根据零件图拟定加工工序,具体如下。

①选用90°硬质合金外圆车刀平端面。

②选用90°硬质合金外圆车刀粗车外圆柱面,留0.5 mm余量。

③选用90°硬质合金外圆车刀精车外圆柱面。

④选用4 mm宽切断刀切断。

2.数控加工工序卡片

数控加工工序卡片见表5-10。

表5-10 数控加工工序卡片6

3.加工程序

1)华中数控系统HNC-21T

%5006

N1 T0101(设立坐标系,选一号刀)

N2 M03 S1000 M08(主轴正转,转速1000 r/min,冷却液开)

N3 G00 X100 Z100(定义起点的位置)

N4 X60 Z5(定义循环起点)

N5 G81 X26 Z-2 K-3.5 F100(加工第一次循环,吃刀深2 mm)

N6 G81 X26 Z-4 K-3.5(每次吃刀均为2 mm)

N7 G81 X26 Z-6 K-3.5

N8 G81 X26 Z-8 K-3.5

N9 G00 X60

N10 Z3

N11 G01 X25 Z0 F80

N12 Z-8(精加工φ25 mm外圆)

N13 X54 Z-11(精加工锥面)

N14 Z-35(精加工φ54 mm外圆)

N15 G00 X60

N16 X100 Z100(回对刀点)

N17 T0202(设立坐标系,选二号刀)

N18 M03 S400(主轴正转,转速400 r/min)

N19 G00 X100 Z100(定义起点的位置)

N20 X38 Z-35(移到切断位置)

N21 G01 X-1 F40(切断)

N22 G00 X36(离开工件)

N23 X100 Z100(回对刀点)

N24 M09 M05(冷却液关,主轴停)

N25 M30(主程序结束并复位)

2)FANUC 0i-T数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)坐标值中整数值后需要加点号,小数值不需要,如G00 X-10.Y2.5。

(3)每行程序结束时后面加上分号,如G00 X100 Z100;。

(4)进给速度F指令的数值单位应换算成mm/r。

(5)程序中的“G81 X_Z_K_”指令应改为“G94 X_Z_R_”。

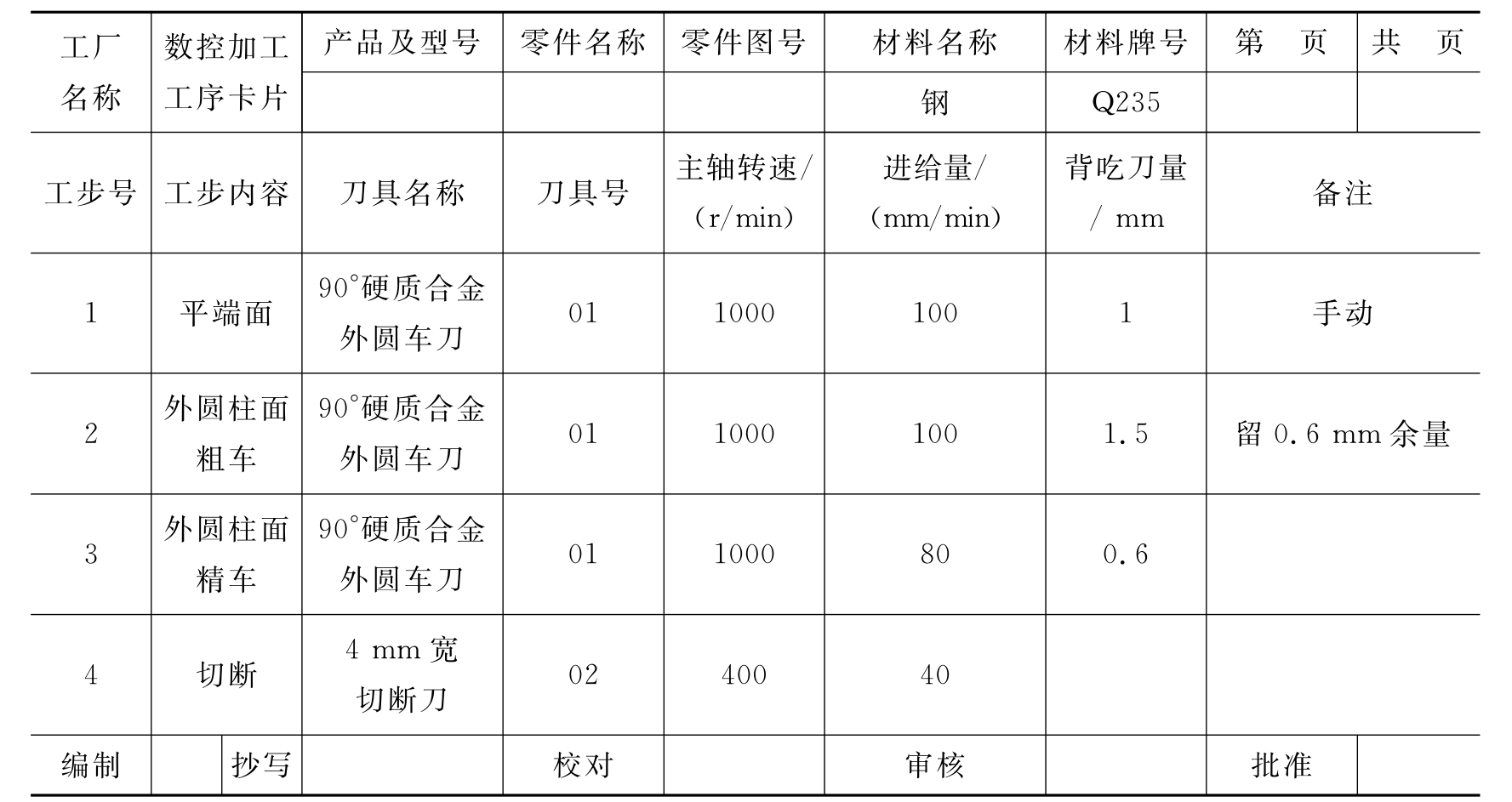

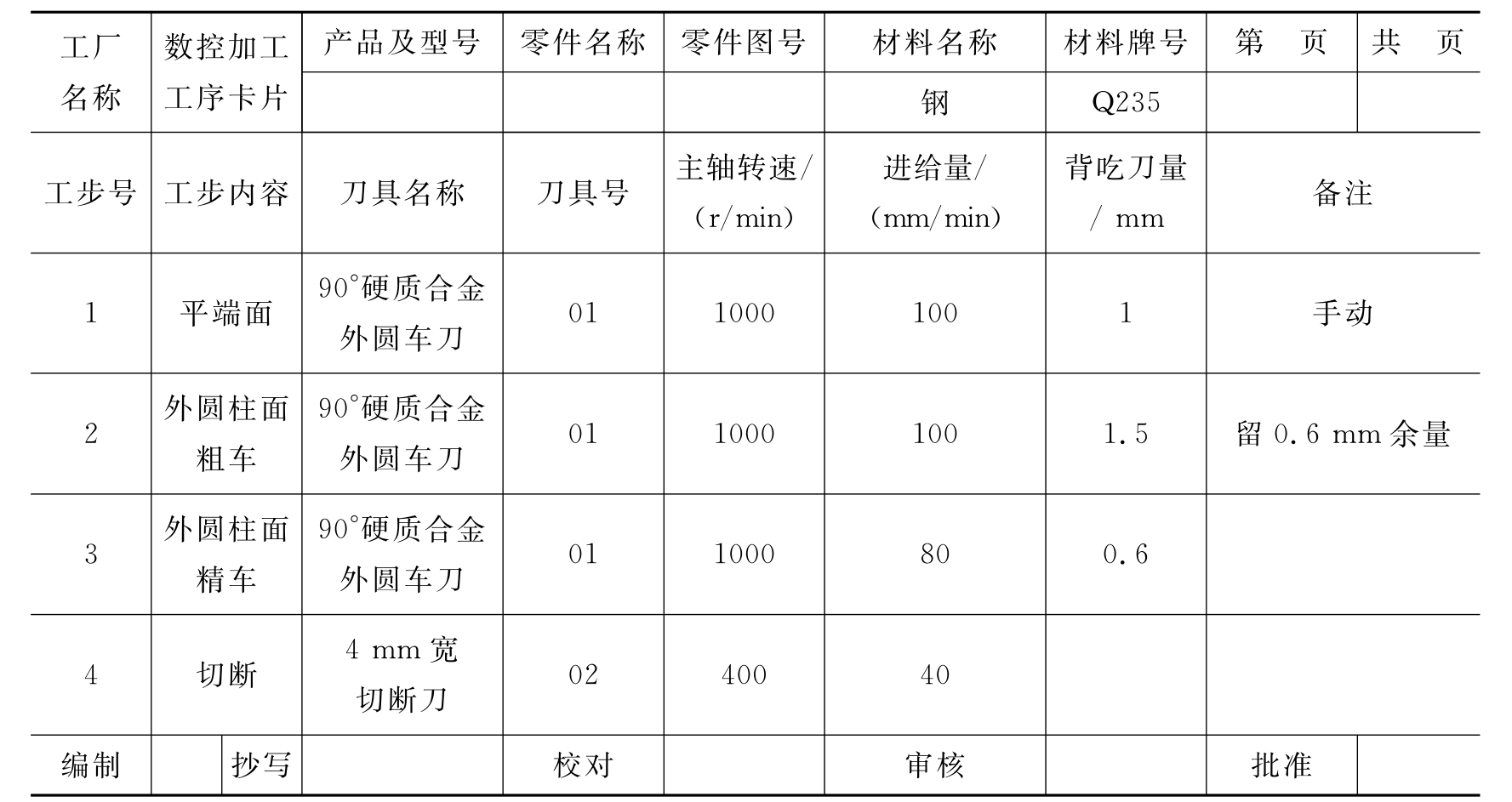

实训任务七 外圆粗车、精车指令数控编程的综合实训

【例5-7】 如图5-7所示,用G71指令分粗、精加工简单圆柱零件,按照数控工艺要求,分析加工工艺及编写加工程序。

图5-7 外圆粗车、精车指令数控编程实训

一、实训目的

(1)培养学生根据轴类零件图进行轴类零件数控加工编程的能力。

(2)了解轴类零件数控加工的基本工艺过程。

(3)掌握G71指令的编程方法。

(4)熟悉游标卡尺的使用。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控车床、装拆工件专用扳手、装拆刀具专用扳手、垫片若干、铜皮若干、90°硬质合金外圆车刀、4 mm宽切断刀、游标卡尺、材质Q235的φ45 mm的圆钢。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用90°硬质合金外圆车刀车外形,用4 mm宽切断刀切断。

(2)零件装夹方案的确定。零件的外形较为简单,可采用三爪自定心卡盘装夹。

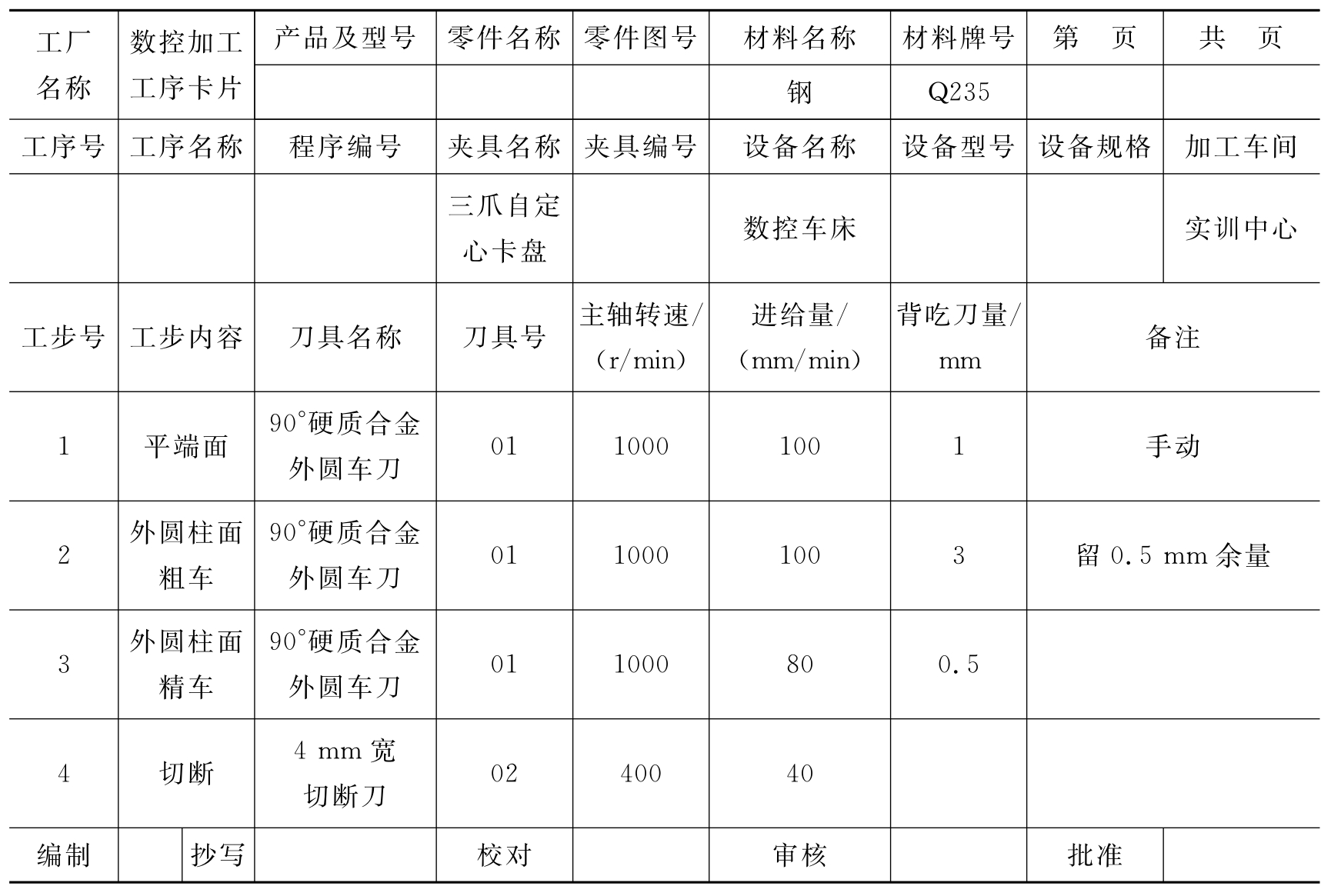

(3)加工工序安排。该零件由外圆柱面组成,其几何形状为圆柱形的轴类零件,零件径向尺寸与轴向尺寸都有精度要求,表面粗糙度Ra为3.2μm,需要采用粗加工和精加工。工件坐标系原点选择在工件右端面中心,坐标系如图5-7所示。根据零件图拟定加工工序,具体如下。

①选用90°硬质合金外圆车刀平端面。

②选用90°硬质合金外圆车刀粗车外圆柱面,留0.6 mm余量。

③选用90°硬质合金外圆车刀精车外圆柱面。

④选用4 mm宽切断刀切断。

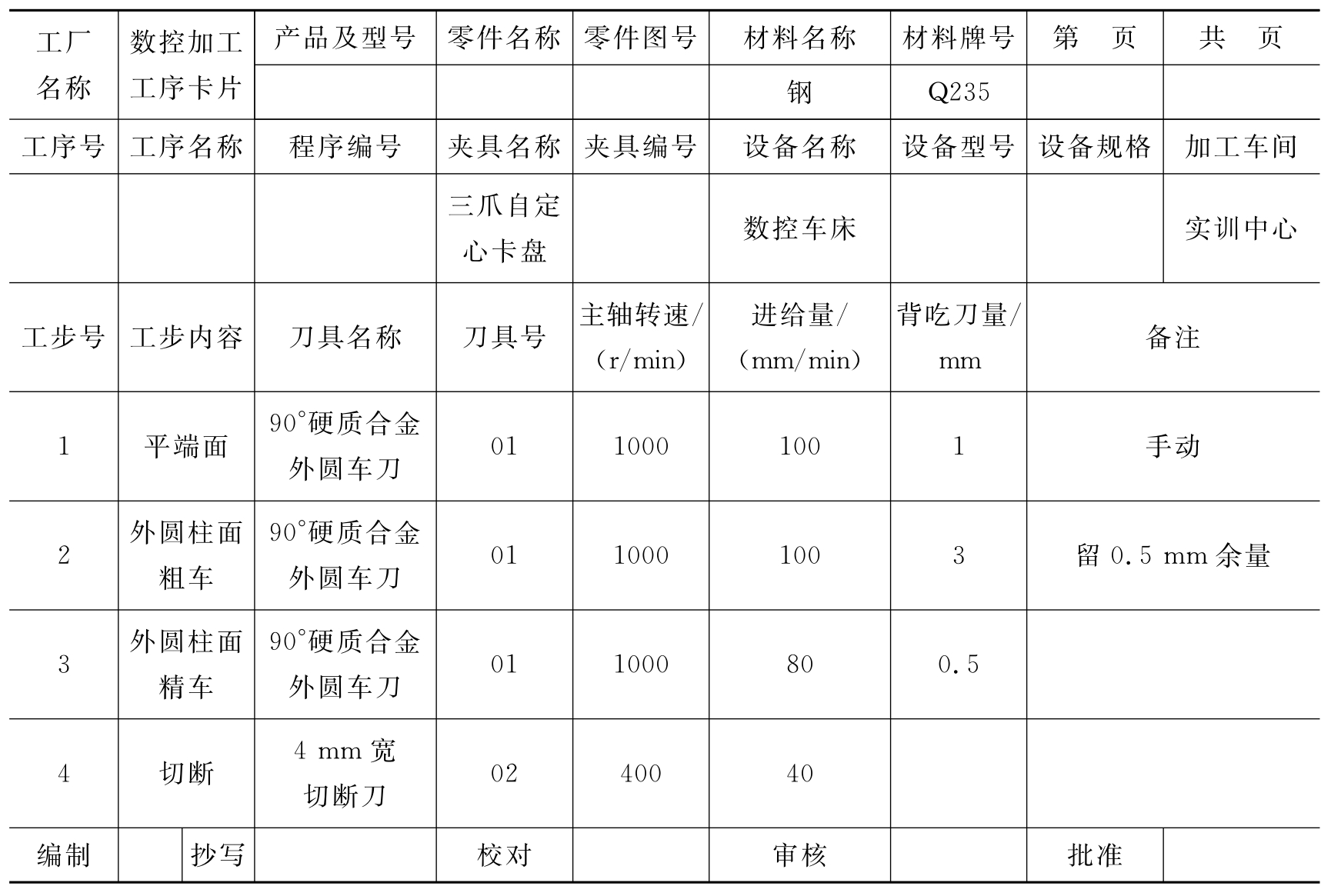

2.数控加工工序卡片

数控加工工序卡片见表5-11。

表5-11 数控加工工序卡片7

续表

3.加工程序

1)华中数控系统HNC-21T

%5007

N1 T0101(设立坐标系,选一号刀)

N2 M03 S1000 M08(主轴正转,转速1000 r/min,冷却液开)

N3 G00 X100 Z100(定义起点的位置)

N4 X46 Z3(定义循环起点)

N5 G71 U1.5 R1 P6 Q14 X0.6 Z0.1 F100(粗切量:1.5 mm,精切量:X0.6 mm,Z0.1 mm)

N6 G01 X6 Z0 F80(精加工轮廓起始行,到倒角开始点)

N7 X10 Z-2(精加工2×45°倒角)

N8 Z-20(精加工φ10 mm外圆)

N9 G02 X20 Z-25 R5(精加工R5圆弧)

N10 G01 Z-35(精加工φ20 mm外圆)

N11 G03 X34 Z-42 R7(精加工R7圆弧)

N12 G01 Z-52(精加工φ34 mm外圆)

N13 X44 Z-62(精加工外圆锥)

N14 Z-82(精加工φ44 mm外圆)

N15 G00 X50

N16 G00 X100 Z100(回对刀点)

N17 T0202(设立坐标系,选二号刀)

N18 M03 S400(主轴正转,转速400 r/min)

N19 G00 X100 Z100(定义起点的位置)

N20 X46 Z-82(移到切断位置)

N21 G01 X-1 F40(切断)

N22 G00 X46(离开工件)

N23 X100 Z100(回对刀点)

N24 M09 M05(冷却液关,主轴停)

N25 M30(主程序结束并复位)

2)FANUC 0i-T数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)坐标值中整数值后需要加点号,小数值不需要,如G00 X-10.Y2.5。

(3)每行程序结束时后面加上分号,如G00 X100 Z100;。

(4)进给速度F指令的数值单位应换算成mm/r。

(5)程序中“G71 U1.5 R1 P6 Q14 X0.6 Z0.1”应改为

“G71 U1.5 R1;

G71 P6 Q15 U0.6 W0.1;”。

(6)N15程序段后应加入精车循环指令“G70 P6 Q15;”。

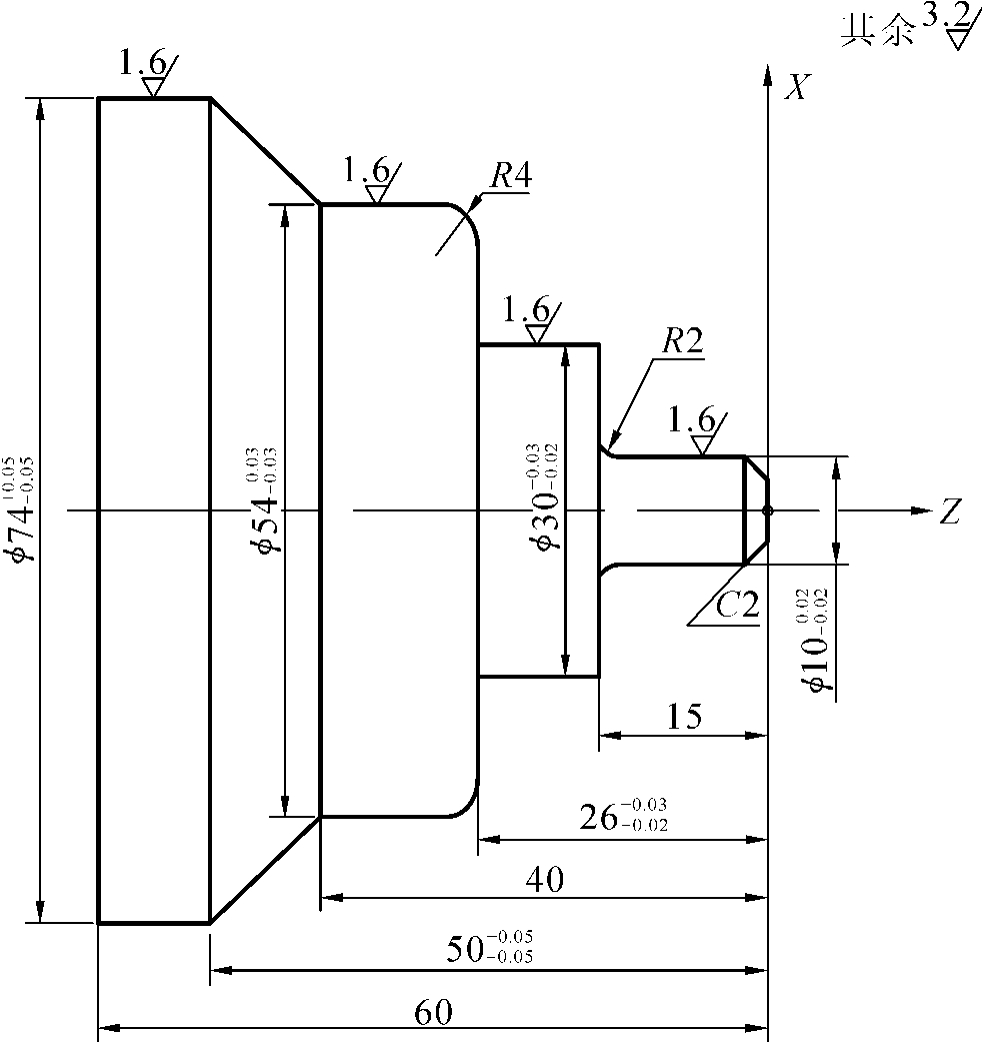

实训任务八 端面粗车、精车指令数控编程的综合实训

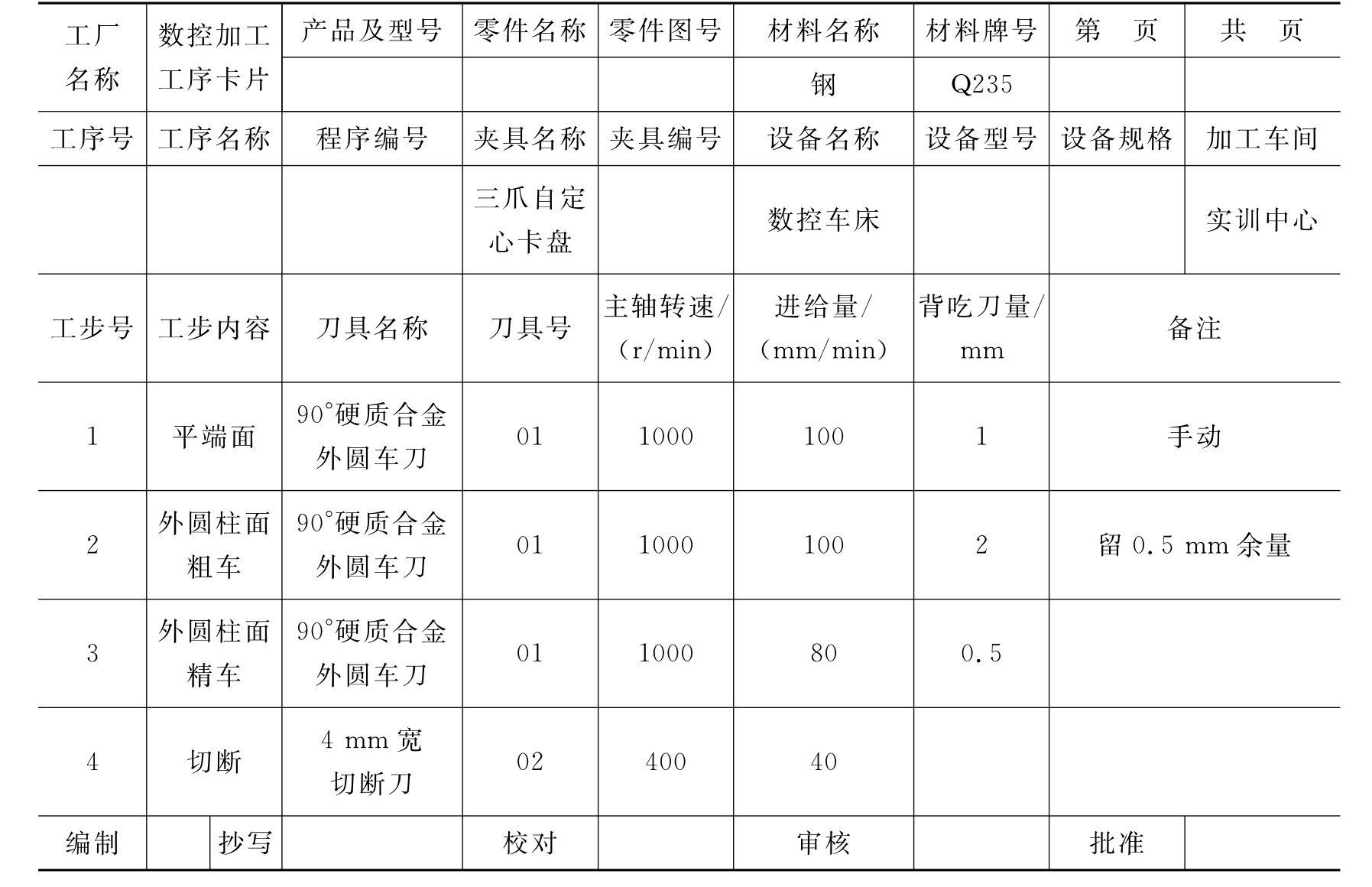

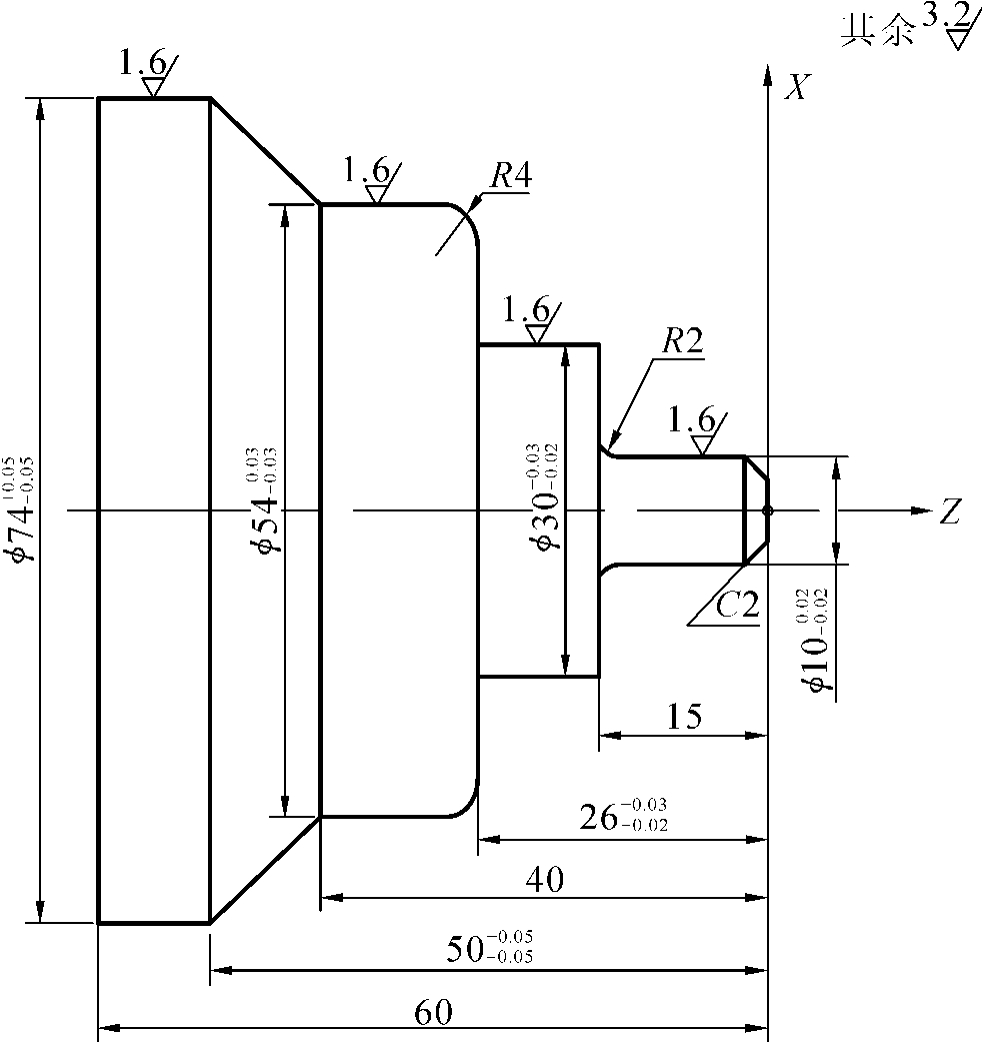

【例5-8】 如图5-8所示,用G72指令分粗、精加工简单圆柱零件,按照数控工艺要求,分析加工工艺及编写加工程序。

图5-8 端面粗车、精车指令数控编程实训

一、实训目的

(1)培养学生根据轴类零件图进行轴类零件数控加工编程的能力。

(2)了解轴类零件数控加工的基本工艺过程。

(3)掌握G72指令的编程方法。

(4)熟悉游标卡尺的使用。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控车床、装拆工件专用扳手、装拆刀具专用扳手、垫片若干、铜皮若干、90°硬质合金外圆车刀、4 mm宽切断刀、游标卡尺、Q235的φ75 mm的圆钢。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用90°硬质合金外圆车刀车外形,用4 mm宽切断刀切断。

(2)零件装夹方案的确定。零件的外形较为简单,可采用三爪自定心卡盘装夹。

(3)加工工序安排。该零件由外圆柱面组成,其几何形状为圆柱形的轴类零件,零件径向尺寸与轴向尺寸都有精度要求,表面粗糙度Ra为3.2μm,需要采用粗加工和精加工。工件坐标系原点选择在工件右端面中心,坐标系如图5-8所示。根据零件图拟定加工工序,具体如下。

①选用90°硬质合金外圆车刀平端面。

②选用90°硬质合金外圆车刀粗车外圆柱面,留0.2 mm余量。

③选用90°硬质合金外圆车刀精车外圆柱面。

④选用4 mm宽切断刀切断。

2.数控加工工序卡片

数控加工工序卡片见表5-12。

表5-12 数控加工工序卡片8

3.加工程序

1)华中数控系统HNC-21T

%5008

N1 T0101(设立坐标系,选一号刀)

N2 M03 S1000 M08(主轴正转,转速1000 r/min,冷却液开)

N3 G00 X100 Z100(定义起点的位置)

N4 X77 Z3(定义循环起点)

N5 G72 W2 R1 P6 Q16 X0.2 Z0.5 F100(粗切量:2 mm;精切量:X0.2 mm,Z0.5 mm)

N6 G01 X74 Z-60 F80(精加工轮廓起始行,到开始点)

N7 Z-50(精加工φ74 mm外圆)

N8 X54 Z-40(精加工外圆锥)

N9 Z-30(精加工φ54 mm外圆)

N10 G02 X46 Z-26 R4(精加工R4圆弧)

N11 G01 X30(精加工φ54 mm外圆端面)

N12 Z-15(精加工φ30 mm外圆)

N13 X14(精加工φ30 mm外圆端面)

N14 G03 X10 Z-13 R2(精加工R2圆弧)

N15 G01 Z-2(精加工φ10 mm外圆)

N16 X6 Z0(精加工2×45°倒角)

N17 G00 X77

N18 X100 Z100(回对刀点)

N19 T0202(设立坐标系,选二号刀)

N20 M03 S400(主轴正转,转速400 r/min)

N21 G00 X100 Z100(定义起点的位置)

N22 X77 Z-60(移到切断位置)

N23 G01 X-1 F40(切断)

N24 G00 X77(离开工件)

N25 X100 Z100(回对刀点)

N26 M09 M05(冷却液关,主轴停)

N27 M30(主程序结束并复位)

2)FANUC 0i-T数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)坐标值中整数值后需要加点号,小数值不需要,如G00 X-10.Y2.5。

(3)每行程序结束时后面加上分号,如G00 X100 Z100;。

(4)进给速度F指令的数值单位应换算成mm/r。

(5)程序中“G72 W2 R1 P6 Q16 X0.2 Z0.5”应改为

“G72 W2 R1;

G72 P6 Q17 U0.2 W0.5;”。

(6)N17程序段后应加入精车循环指令“G70 P6 Q17;”。

实训任务九 轮廓粗车、精车指令数控编程的综合实训

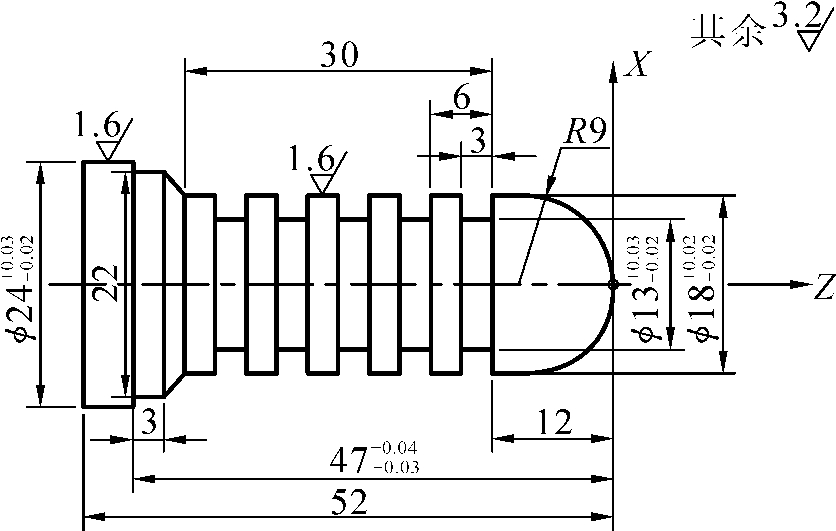

【例5-9】 如图5-9所示,用G73指令分粗、精加工简单圆柱零件,按照数控工艺要求,分析加工工艺及编写加工程序。

图5-9 轮廓粗车、精车指令数控编程实训

一、实训目的

(1)培养学生根据轴类零件图进行轴类零件数控加工编程的能力。

(2)了解轴类零件数控加工的基本工艺过程。

(3)掌握G73指令的编程方法。

(4)熟悉游标卡尺的使用。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控车床、装拆工件专用扳手、装拆刀具专用扳手、垫片若干、铜皮若干、90°硬质合金外圆车刀、4 mm宽切断刀、游标卡尺、Q235已初步成形的工件。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用90°硬质合金外圆车刀车外形,用4 mm宽切断刀切断。

(2)零件装夹方案的确定。零件的外形较为简单,可采用三爪自定心卡盘装夹。

(3)加工工序安排。该零件由外圆柱面组成,其几何形状为圆柱形的轴类零件,零件径向尺寸与轴向尺寸都有精度要求,表面粗糙度Ra为3.2μm,需要采用粗加工和精加工。工件坐标系原点选择在工件右端面中心,坐标系如图5-9所示。根据零件图拟定加工工序,具体如下。

①选用90°硬质合金外圆车刀平端面。

②选用90°硬质合金外圆车刀粗车外圆柱面,留0.5 mm余量。

③选用90°硬质合金外圆车刀精车外圆柱面。

④选用4 mm宽切断刀切断。

2.数控加工工序卡片

数控加工工序卡片见表5-13。

表5-13 数控加工工序卡片9

3.加工程序

1)华中数控系统HNC-21T

%5009

N1 T0101(设立坐标系,选一号刀)

N2 M03 S1000 M08(主轴正转,转速1000 r/min,冷却液开)

N3 G00 X100 Z100(定义起点的位置)

N4 X46 Z3(定义循环起点)

N5 G73 U9.5 W8 R3 P6 Q14 X0.5 Z0.1 F100(粗加工总余量:X9.5 mm,Z8 mm;粗切循环3次;精切量:X0.5 mm,Z0.1 mm)

N6 G01 X6 Z0 F80(精加工轮廓起始行,到倒角开始点)

N7 X10 Z-2(精加工2×45°倒角)

N8 Z-20(精加工φ10 mm外圆)

N9 G02 X20 Z-25 R5(精加工R5圆弧)

N10 G01 Z-35(精加工φ20 mm外圆)

N11 G03 X34 Z-42 R7(精加工R7圆弧)

N12 G01 Z-52(精加工φ34 mm外圆)

N13 X44 Z-62(精加工外圆锥)

N14 Z-82(精加工φ44 mm外圆)

N15 G00 X50

N16 X100 Z100(回对刀点)

N17 T0202(设立坐标系,选二号刀)

N18 M03 S400(主轴正转,转速400 r/min)

N19 G00 X100 Z100(定义起点的位置)

N20 X46 Z-82(移到切断位置)

N21 G01 X-1 F40(切断)

N22 G00 X46(离开工件)

N23 X100 Z100(回对刀点)

N24 M09 M05(冷却液关,主轴停)

N25 M30(主程序结束并复位)

2)FANUC 0i-T数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)坐标值中整数值后需要加点号,小数值不需要,如G00 X-10.Y2.5。

(3)每行程序结束时后面加上分号,如G00 X100 Z100;。

(4)进给速度F指令的数值单位应换算成mm/r。

(5)程序中“G73 U9.5 W8 R3 P6 Q14 X0.5 Z0.1”应改为

“G73 U9.5 W8 R3;

G73 P6 Q15 U0.5 W0.1;”。

(6)N15程序段后应加入精车循环指令“G70 P6 Q15;”。

实训任务十 子程序指令数控编程的综合实训

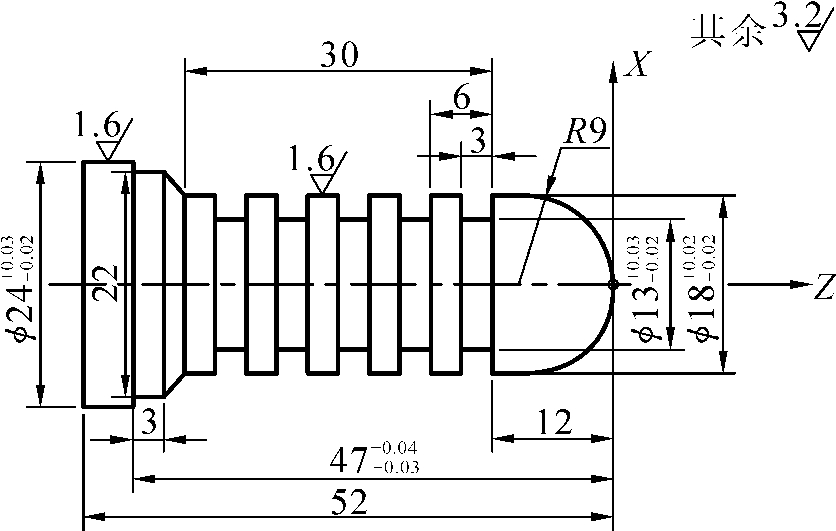

【例5-10】 如图5-10所示,按照数控工艺要求,分析加工工艺及编写加工程序。

图5-10 子程序指令数控编程实训

一、实训目的

(1)培养学生根据轴类零件图进行轴类零件数控加工编程的能力。

(2)了解轴类零件数控加工的基本工艺过程。

(3)掌握M98、M99指令的编程方法。

(4)熟悉游标卡尺的使用。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控车床、装拆工件专用扳手、装拆刀具专用扳手、垫片若干、铜皮若干、90°硬质合金外圆车刀、3 mm宽切断刀、游标卡尺、Q235的φ25 mm的圆钢。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用90°硬质合金外圆车刀车外形,用3 mm宽切断刀切槽和切断。

(2)零件装夹方案的确定。零件的外形较为简单,可采用三爪自定心卡盘装夹。

(3)加工工序安排。该零件由外圆柱面组成,其几何形状为圆柱形的轴类零件,零件径向尺寸与轴向尺寸都有精度要求,表面粗糙度Ra为3.2μm,需要采用粗加工和精加工。工件坐标系原点选择在工件右端面中心,坐标系如图5-10所示。根据零件图拟定加工工序,具体如下。

①选用90°硬质合金外圆车刀平端面。

②选用90°硬质合金外圆车刀粗车外圆柱面,留0.5 mm余量。

③选用90°硬质合金外圆车刀精车外圆柱面。

④选用3 mm宽切断刀切槽。

⑤选用3 mm宽切断刀切断。

2.数控加工工序卡片

数控加工工序卡片见表5-14。

表5-14 数控加工工序卡片10

续表

3.加工程序

1)华中数控系统HNC-21T

主程序

%5010

N1 T0101(设立坐标系,选一号刀)

N2 M03 S1000 M08(主轴正转,转速1000 r/min,冷却液开)

N3 G00 X100 Z100(定义起点的位置)

N4 X26 Z3(定义循环起点)

N5 G71 U2 R1 P6 Q12 X0.5 Z0.1 F100(粗切量:2 mm;精切量:X0.5 mm,Z0.1 mm)

N6 G01 X0 Z0 F80(精加工轮廓起始行,到圆弧开始点)

N7 G03 X18 Z-9 R9(精加工R9圆弧)

N8 G01 Z-42(精加工φ18 mm外圆)

N9 X22 Z-44(精加工圆锥)

N10 Z-47(精加工φ22 mm外圆)

N11 X24(精加工φ24 mm外圆端面)

N12 Z-52(精加工φ24 mm外圆)

N13 G00 X26

N14 X100 Z100(回对刀点)

N15 T0202(设立坐标系,选二号刀)

N16 M03 S400(主轴正转,转速400 r/min)

N17 G00 X100 Z100(定义起点的位置)

N18 X26 Z-12(移到第一个切槽位置)

N19 M98 P123 L5(调用子程序123,循环5次)

N20 G00 X30(离开工件)

N21 Z-52(移到切断位置)

N22 G01 X-1 F40(切断)

N23 G00 X30(离开工件)

N24 X100 Z100(回对刀点)

N25 M09 M05(冷却液关,主轴停)

N26 M30(主程序结束并复位)

子程序

%123

N27 G01 W-6 F100(Z轴负向移动6 mm)

N28 X13 F40(切槽切到13 mm)

N29 G04 P4(暂停4 s)

N30 G00 X26(离开工件)

N31 M99(子程序结束返回主程序)

2)FANUC 0i-T数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)坐标值中整数值后需要加点号,小数值不需要,如G00 X-10.Y2.5。

(3)每行程序结束时后面加上分号,如G00 X100 Z100;。

(4)进给速度F指令的数值单位应换算成mm/r。

(5)程序中“G71 U2 R1 P6 Q12 X0.5 Z0.1”应改为

“G71 U2 R1;

G71 P6 Q12 U0.5 W0.1;”。

(6)N13程序段后应加入精车循环指令“G70 P6 Q12;”。

(7)子程序不能编入主程序后面,需要另起程序。

实训任务十一 阶梯轴编程综合训练(一)

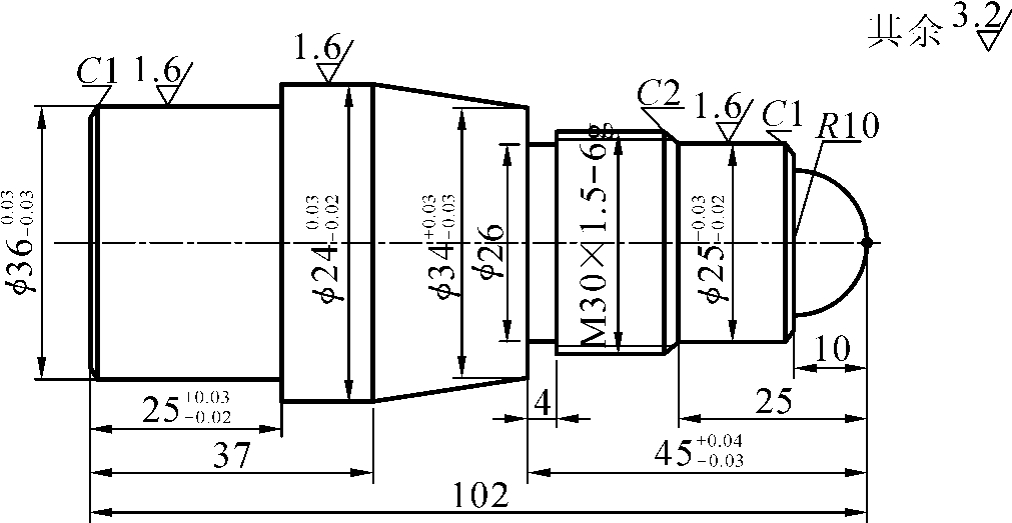

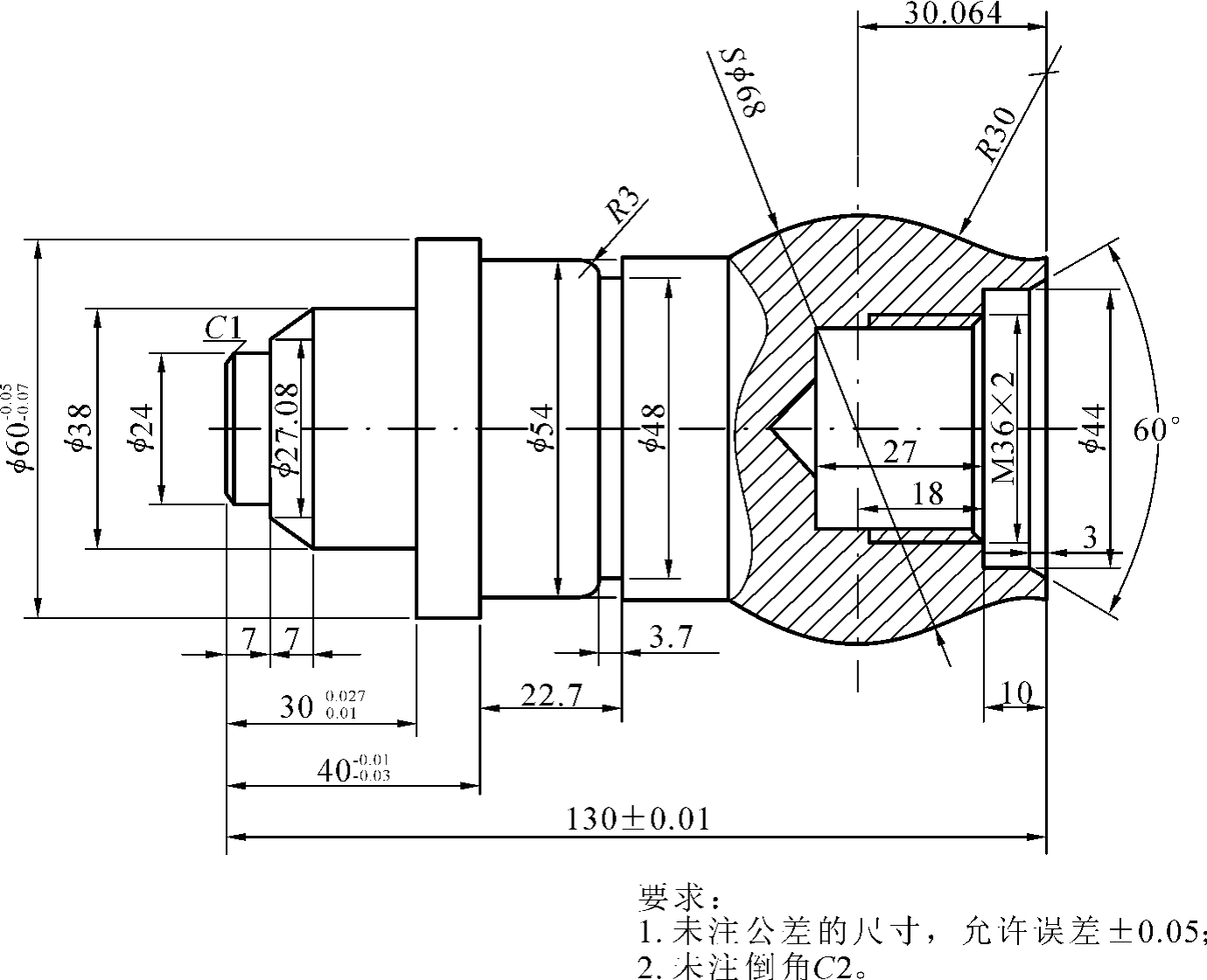

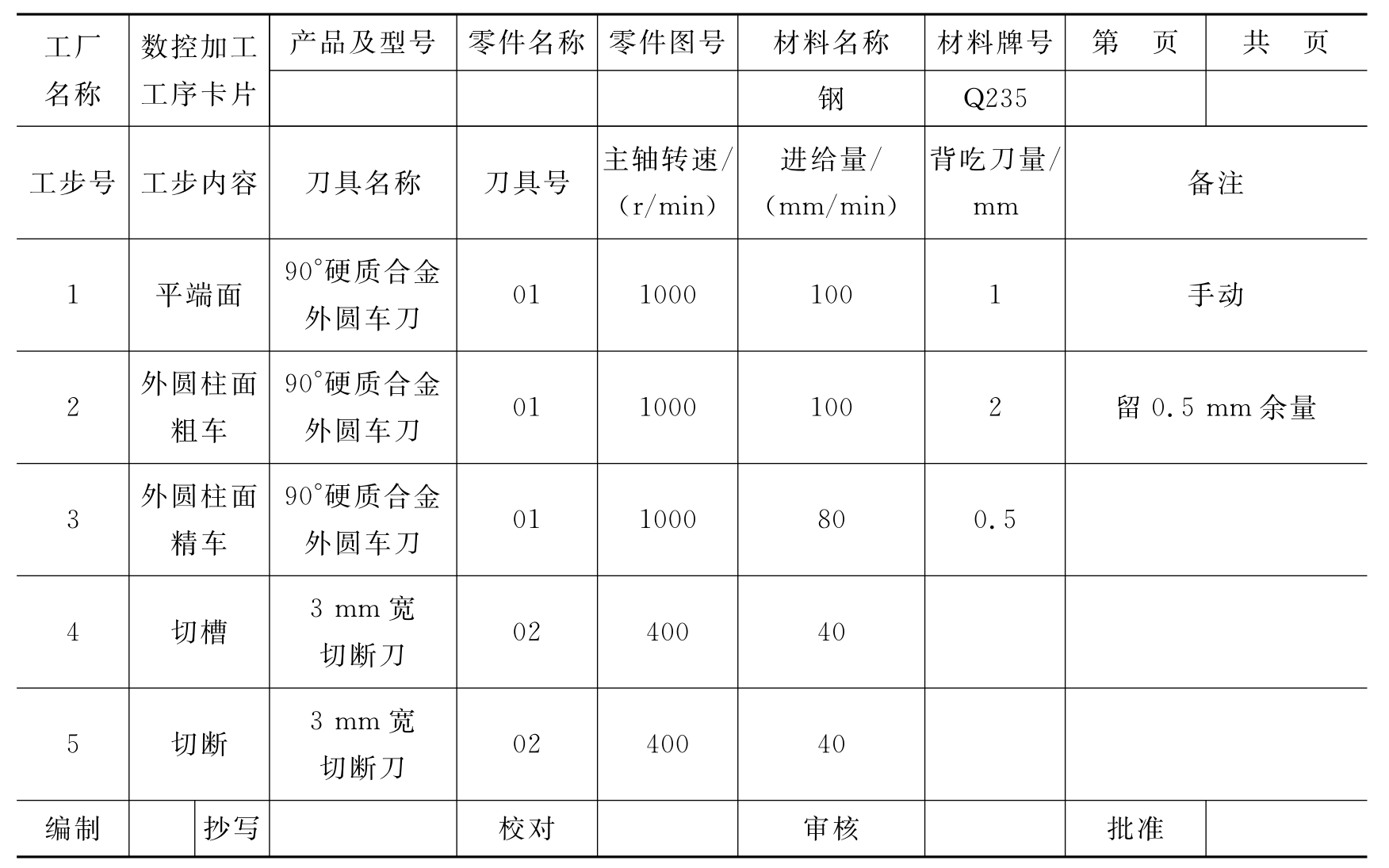

【例5-11】 如图5-11所示,按照数控工艺要求,分析加工工艺及编写加工程序。

图5-11 阶梯轴编程综合训练(一)

一、实训目的

(1)培养学生根据轴类零件图进行轴类零件数控加工编程的能力。

(2)了解轴类零件数控加工的基本工艺过程。

(3)综合运用各种指令的编程方法。

(4)熟悉游标卡尺的使用。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控车床、装拆工件专用扳手、装拆刀具专用扳手、垫片若干、铜皮若干、90°硬质合金外圆车刀、4 mm宽切断刀、60°外圆螺纹刀、游标卡尺、材质Q235的φ45 mm的圆钢。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用90°硬质合金外圆车刀车外形,用4 mm宽切断刀切槽和切断,用60°外圆螺纹刀车螺纹。

(2)零件装夹方案的确定。零件的外形较为简单,可采用三爪自定心卡盘装夹。

(3)加工工序安排。该零件由外圆柱面组成,其几何形状为圆柱形的轴类零件,零件径向尺寸与轴向尺寸都有精度要求,表面粗糙度Ra为3.2μm,需要采用粗加工和精加工。工件坐标系原点选择在工件右端面中心,坐标系如图5-11所示。根据零件图拟定加工工序,具体如下。

①选用90°硬质合金外圆车刀平端面。

②选用90°硬质合金外圆车刀粗车φ36 mm和φ42 mm外圆柱面,留0.5 mm余量。

③选用90°硬质合金外圆车刀精车φ36 mm和φ42 mm外圆柱面。

④调头加工,平端面,保证工件长度要求。

⑤选用90°硬质合金外圆车刀粗车φ25 mm和φ30 mm外圆柱面及锥面,留0.5 mm余量。

⑥选用90°硬质合金外圆车刀精车φ25 mm和φ30 mm外圆柱面及锥面。

⑦选用4 mm宽切断刀切槽。

⑧选用60°外圆螺纹车刀车螺纹。

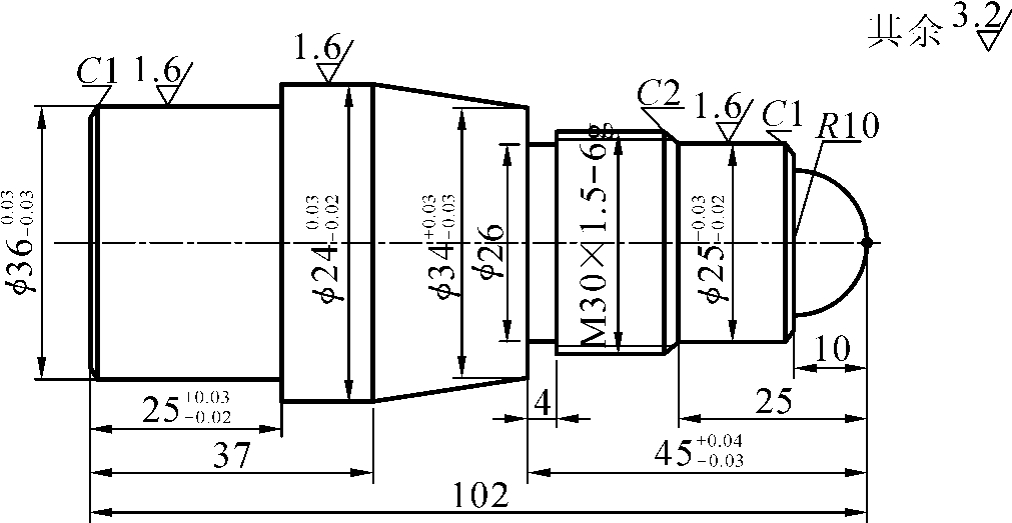

2.数控加工工序卡片

数控加工工序卡片见表5-15。

表5-15 数控加工工序卡片11

3.加工程序

1)华中数控系统HNC-21T

%5011

N1 T0101(设立坐标系,选一号刀)

N2 M03 S1000 M08(主轴正转,转速1000 r/min,冷却液开)

N3 G00 X100 Z100(定义起点的位置)

N4 X48 Z3(定义循环起点)

N5 G71 U2 R1 P6 Q10 X0.5 Z0.1 F100(粗切量:2 mm;精切量:X0.5 mm,Z0.1 mm)

N6 G01 X34 Z0 F80(精加工轮廓起始行,到倒角开始点)

N7 X36 Z-1(精加工C1倒角)

N8 Z-25(精加工φ36 mm外圆)

N9 X42(精加工φ42 mm外圆端面)

N10 Z-37(精加工φ42 mm外圆)

N11 G00 X46(离开工件)

N12 X100 Z100(回对刀点)

N13 M09 M05(冷却液关,主轴停)

N14 M30(主程序结束并复位)

调头加工

%5111

N1 T0101(设立坐标系,选一号刀)

N2 M03 S1000 M08(主轴正转,转速1000 r/min,冷却液开)

N3 G00 X100 Z100(定义起点的位置)

N4 X48 Z3(定义循环起点)

N5 G71 U2 R1 P6 Q15 X0.5 Z0.1 F100(粗切量:2 mm;精切量:X0.5 mm,Z0.1 mm)

N6 G01 X0 Z0 F80(精加工轮廓起始行,到圆弧开始点)

N7 G03 X20 Z-10 R10(精加工R10圆弧)

N8 G01 X23(精加工端面)

N9 X25 W-1(精加工C1倒角)

N10 Z-25(精加工φ25 mm外圆)

N11 X26(精加工端面)

N12 X30 W-2(精加工C2倒角)

N13 Z-45(精加工φ30 mm外圆)

N14 X34(精加工φ34 mm外圆端面)

N15 X42 Z-65(精加工锥面)

N16 G00 X46

N17 X100 Z100(回对刀点)

N18 T0202(设立坐标系,选二号刀)

N19 M03 S400(主轴正转,转速400 r/min)

N20 G00 X100 Z100(定义起点的位置)

N21 Z-41(移到切槽位置)

N22 G01 X26 F40(切槽)

N23 G00 X40(离开工件)

N24 X100 Z100(回对刀点)

N25 T0303(设立坐标系,选三号刀)

N26 M03 S800(主轴正转)

N27 G00 X100 Z100(定义起点的位置)

N28 X31 Z-24(定义循环起点)

N29 G82 X30 Z-42 F1.5(车削螺纹)

N30 G82 X29.2 Z-42(吃刀量0.8 mm)

N31 G82 X28.6 Z-42(吃刀量0.6 mm)

N32 G82 X28.2 Z-42(吃刀量0.4 mm)

N33 G82 X28.04 Z-42(吃刀量0.16 mm)

N34 G00 X45(离开工件)

N35 X100 Z100(回对刀点)

N36 M09 M05(冷却液关,主轴停)

N37 M30(主程序结束并复位)

2)FANUC 0i-T数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)坐标值中整数值后需要加点号,小数值不需要,如G00 X-10.Y2.5。

(3)每行程序结束时后面加上分号,如G00 X100 Z100;。

(4)进给速度F指令的数值单位应换算成mm/r。

(5)“%5011”程序中,“G71 U2 R1 P6 Q10 X0.5 Z0.1”应改为

“G71 U2 R1;

G71 P6 Q11 U0.5 W0.1;”。

(6)“%5111”程序中,“G71 U2 R1 P6 Q15 X0.5 Z0.1”应改为

“G71 U2 R1;

G71 P6 Q16 U0.5 W0.1;”。

(7)“%5011”程序中,N11程序段后应加入精车循环指令“G70 P6 Q11;”;“%5111”程序中,N16程序段后应加入精车循环指令“G70 P6 Q16;”。

(8)程序中螺纹车削循环指令“G82”应改为“G92”。

实训任务十二 阶梯轴编程综合训练(二)

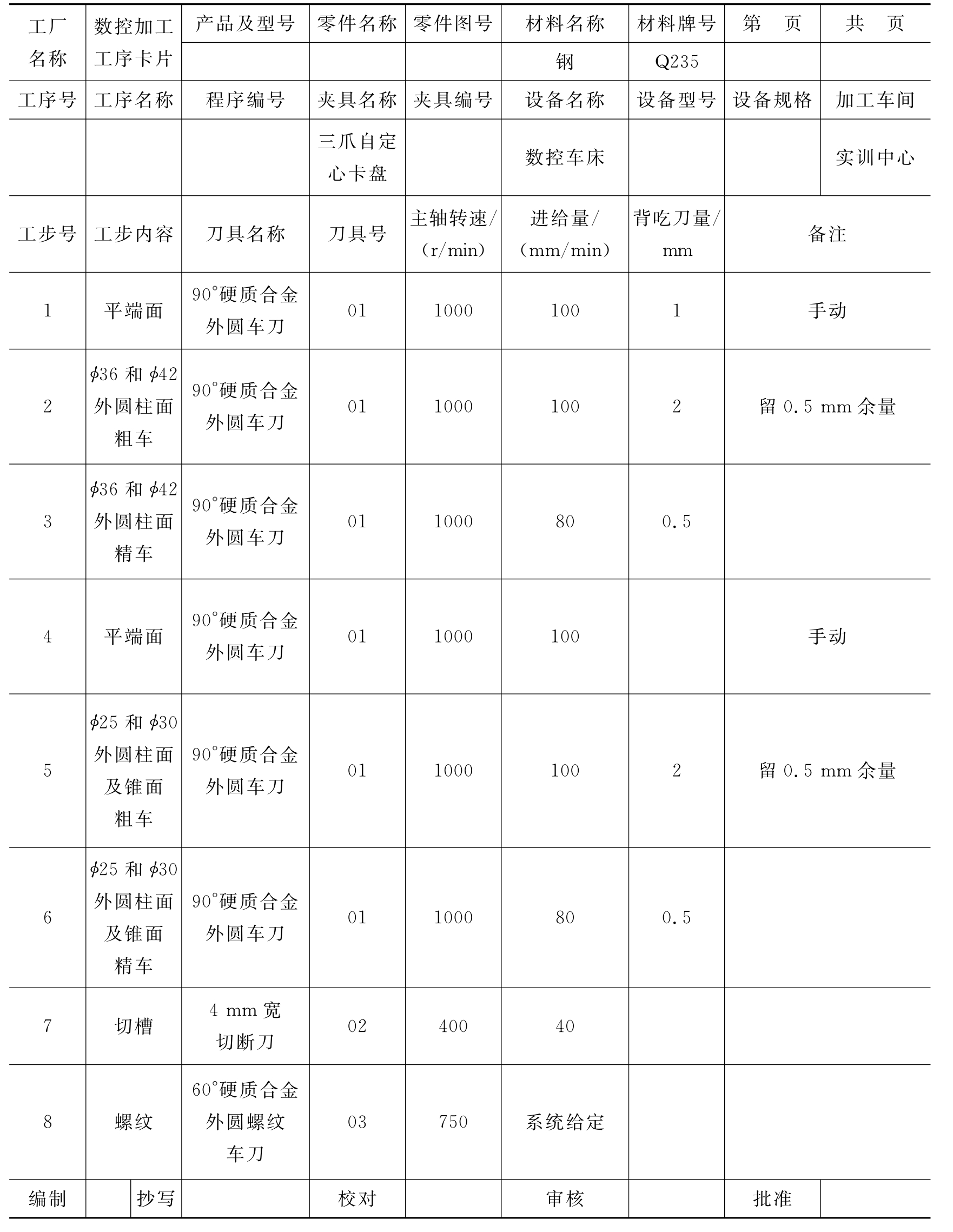

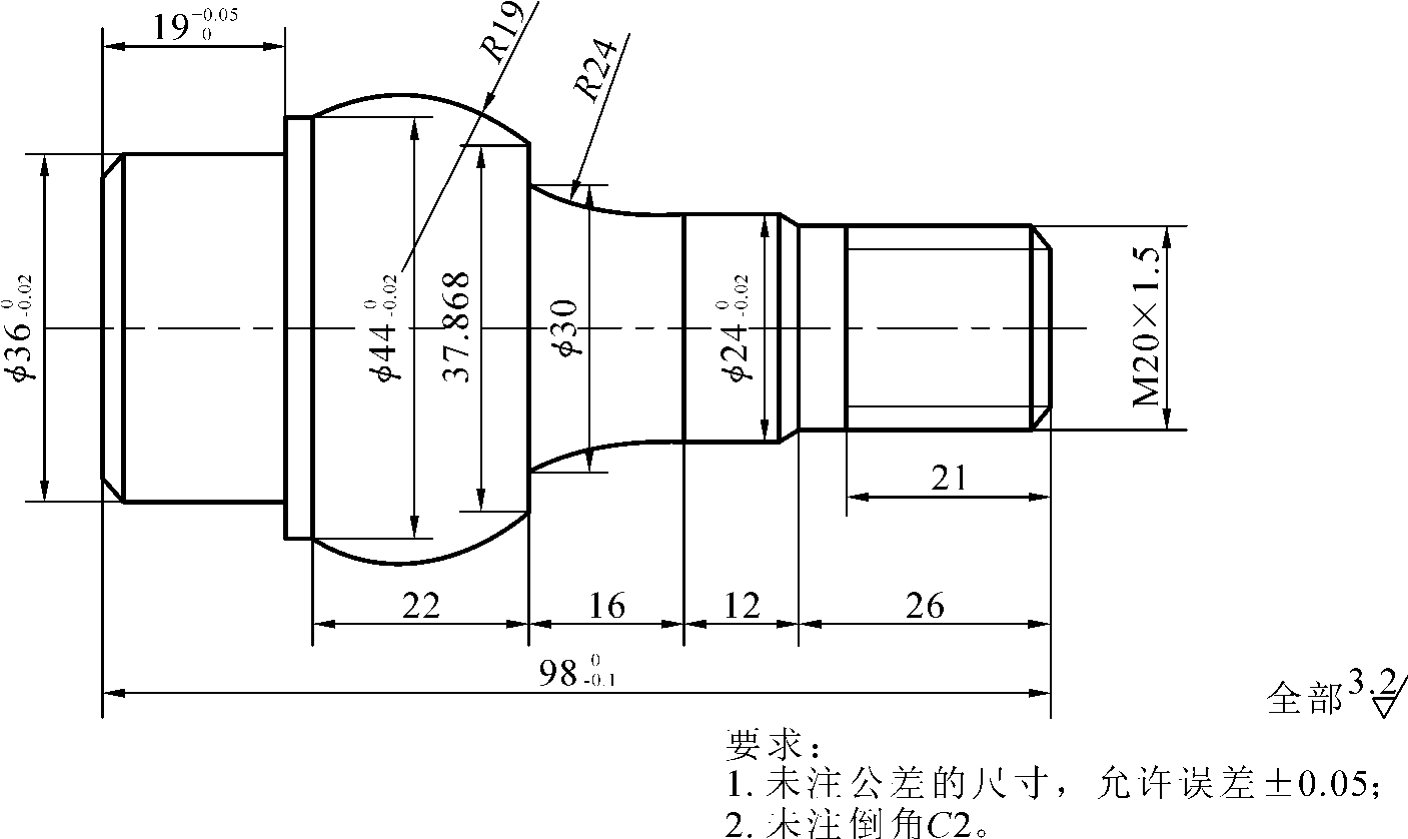

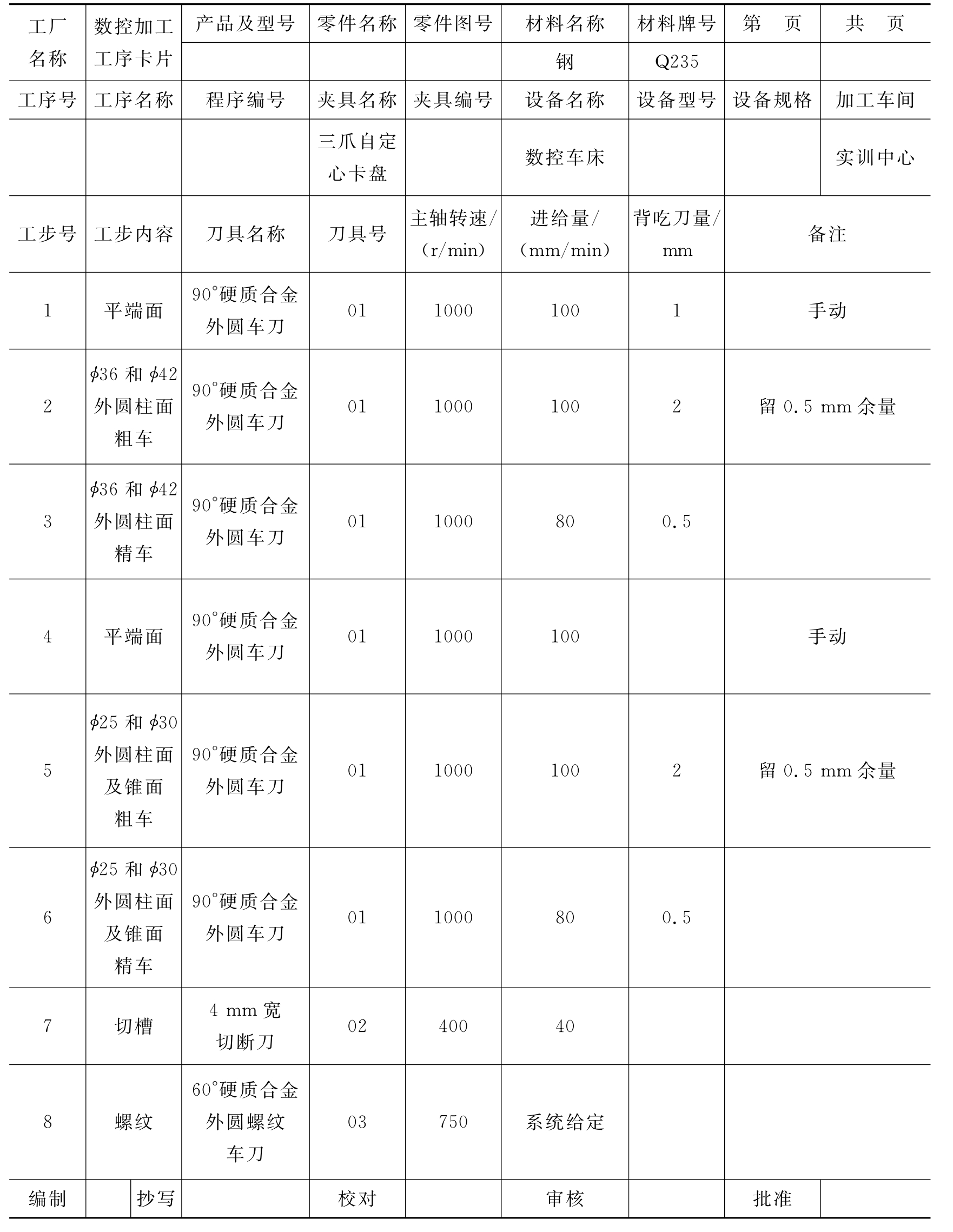

【例5-12】 如图5-12所示,按照数控工艺要求,分析加工工艺及编写加工程序。

图5-12 阶梯轴编程综合训练(二)

一、实训目的

(1)培养学生根据轴类零件图进行轴类零件数控加工编程的能力。

(2)了解轴类零件数控加工的基本工艺过程。

(3)综合运用各种指令的编程方法。

(4)熟悉游标卡尺的使用。

二、实训要求

(1)选用合理的刀具和切削用量,加工方案及加工路线正确,工序安排合理,程序科学正确。

(2)正确操作机床,加工的零件尺寸符合图纸要求。

(3)遵守安全操作规程。

三、实训条件

实训条件:数控车床、装拆工件专用扳手、装拆刀具专用扳手、垫片若干、铜皮若干、90°硬质合金外圆车刀、4 mm宽内孔切刀(最小内孔直径20 mm)、60°内孔螺纹刀(最小内孔直径20 mm)、90°硬质合金内孔车刀(最小内孔直径16 mm)、φ18 mm麻花钻、游标卡尺、材质Q235的φ45 mm的圆钢。

四、实训的具体步骤与详细内容

1.工艺分析

(1)刀具的选择。选用90°硬质合金外圆车刀车外形,用φ18 mm麻花钻钻孔,用90°硬质合金内孔车刀车内孔,用4 mm宽内孔切刀切内槽,用60°内孔螺纹车刀车内螺纹。

(2)零件装夹方案的确定。零件的外形较为简单,可采用三爪自定心卡盘装夹。

(3)加工工序安排。该零件由外圆柱面组成,其几何形状为圆柱形的轴类零件,零件径向尺寸与轴向尺寸都有精度要求,表面粗糙度Ra为3.2μm,需要采用粗加工和精加工。工件坐标系原点选择在工件右端面中心,坐标系如图5-12所示。根据零件图拟定加工工序,具体如下。

①选用90°硬质合金外圆车刀平端面。

②选用90°硬质合金外圆车刀粗车φ36 mm和φ42 mm外圆柱面,留0.5 mm余量。

③选用90°硬质合金外圆车刀精车φ36 mm和φ42 mm外圆柱面。

④选用φ18 mm麻花钻钻孔。

⑤选用90°硬质合金内孔车刀粗车内孔,留0.5 mm余量。

⑥选用90°硬质合金内孔车刀精车内孔。

⑦选用4 mm宽内孔切刀加工内槽。

⑧选用60°内孔螺纹车刀车削内螺纹。

⑨调头加工,平端面,保证工件长度要求。

⑩选用90°硬质合金外圆车刀粗车φ26 mm外圆柱面及锥面,留0.5 mm余量。

〇1选用90°硬质合金外圆车刀精车φ26 mm外圆柱面及锥面。

2.数控加工工序卡片

数控加工工序卡片见表5-16。

表5-16 数控加工工序卡片12

续表

3.加工程序

1)华中数控系统HNC-21T

%5012

N1 T0101(设立坐标系,选一号刀)

N2 M03 S1000 M08(主轴正转,转速1000 r/min,冷却液开)

N3 G00 X100 Z100(定义起点的位置)

N4 X48 Z3(定义循环起点)

N5 G71 U2 R1 P6 Q10 X0.5 Z0.1 F100(粗切量:2 mm;精切量:X0.5 mm,Z0.1 mm)

N6 G01 X34 Z0(精加工轮廓起始行,到倒角开始点)

N7 X36 Z-1(精加工C1倒角)

N8 Z-37(精加工φ36 mm外圆)

N9 X42(精加工φ42 mm外圆端面)

N10 Z-50(精加工φ42 mm外圆)

N11 G00 X46(离开工件)

N12 X100 Z100(回对刀点)

N13 M05(主轴停)

N14 M30(主程序结束并复位)

加工内轮廓

%5112

N1 T0202(设立坐标系,选二号刀)

N2 M03 S1000(主轴正转,转速1000 r/min)

N3 G00 X100 Z100(定义起点的位置)

N4 X20 Z3(定义循环起点)

N5 G71 U2 R1 P6 Q9 X-0.5 Z0.1 F100(粗切量:2 mm;精切量:X0.5 mm,Z0.1 mm)

N6 G01 X26 Z0 F80(精加工轮廓起始行)

N7 Z-32(精加工φ26 mm内孔)

N8 X20 Z-42(精加工锥面)

N9 Z-46(精加工φ20 mm内孔)

N10 G00 Z100(离开工件)

N11 X100(回对刀点)

N12 T0303(设立坐标系,选三号刀)

N13 M03 S400(主轴正转,转速400 r/min)

N14 G00 X100 Z100(定义起点的位置)

N15 X24 Z3(靠近工件)

N16 Z-15(移到切槽位置)

N17 G01 X30 F40(切槽)

N18 G00 X24(离开工件)

N19 Z-24(移到切槽位置)

N20 G01 X30 F40(切槽)

N21 G00 X24(离开工件)

N22 Z100(回对刀点)

N23 X100

N24 T0404(设立坐标系,选四号刀)

N25 M03 S750(主轴正转,转速750 r/min)

N26 G00 X100 Z100(定义起点的位置)

N27 X24 Z3(定义循环起点)

N28 G82 X26 Z-15 F1.5(车削螺纹)

N29 G82 X25.2 Z-15(吃刀量0.8 mm)

N30 G82 X24.6 Z-15(吃刀量0.6 mm)

N31 G82 X24.2 Z-15(吃刀量0.4 mm)

N32 G82 X24.04 Z-15(吃刀量0.16 mm)

N33 G00 Z100(离开工件)

N34 X100(回对刀点)

N35 M09 M05(冷却液关,主轴停)

N36 M30(主程序结束并复位)

调头加工

%5212

N1 T0101(设立坐标系,选一号刀)

N2 M03 S1000 M08(主轴正转,转速1000 r/min,冷却液开)

N3 G00 X100 Z100(定义起点的位置)

N4 X48 Z3(定义循环起点)

N5 G71 U2 R1 P6 Q13 X0.5 Z0.1 F100(粗切量:2 mm;精切量:X0.5 mm,Z0.1 mm)

N6 G01 X0 Z0 F80(精加工轮廓起始行,到圆弧开始点)

N7 G03 X20 Z-10 R10(精加工R10圆弧)

N8 G01 X22(精加工端面)

N9 X26 W-2(精加工C2倒角)

N10 Z-35(精加工φ26 mm外圆)

N11 X30 C2(精加工C2倒角)

N12 X34(精加工φ34 mm外圆端面)

N13 X42 Z-50(精加工锥面)

N14 G00 X45(离开工件)

N15 X100 Z100(回对刀点)

N16 M09 M05(冷却液关,主轴停)

N17 M30(主程序结束并复位)

2)FANUC 0i-T数控系统

将HNC程序略作修改即可,修改如下。

(1)改程序头,将地址符“%”改为“O”。

(2)坐标值中整数值后需要加点号,小数值不需要,如G00 X-10.Y2.5。

(3)每行程序结束时后面加上分号,如G00 X100 Z100;。

(4)进给速度F指令的数值单位应换算成mm/r。

(5)“%5012”程序中,“G71 U2 R1 P6 Q10 X0.5 Z0.1”应改为

“G71 U2 R1;

G71 P6 Q11 U0.5 W0.1;”。

(6)“%5112”程序中,“G71 U2 R1 P6 Q9 X-0.5 Z0.1”应改为

“G71 U2 R1;

G71 P6 Q9 U-0.5 W0.1;”。

(7)“%5212”程序中,“G71 U2 R1 P6 Q13 X0.5 Z0.1”应改为

“G71 U2 R1;

G71 P6 Q14 U0.5 W0.1;”。

(8)“%5012”程序中,N11程序段后应加入精车循环指令“G70 P6 Q11;”;“%5112”程序中,N9程序段后应加入精车循环指令“G70 P6 Q9;”;“%5212”程序中,N14程序段后应加入精车循环指令“G70 P6 Q14;”。

(9)程序中螺纹车削循环指令“G82”应改为“G92”。

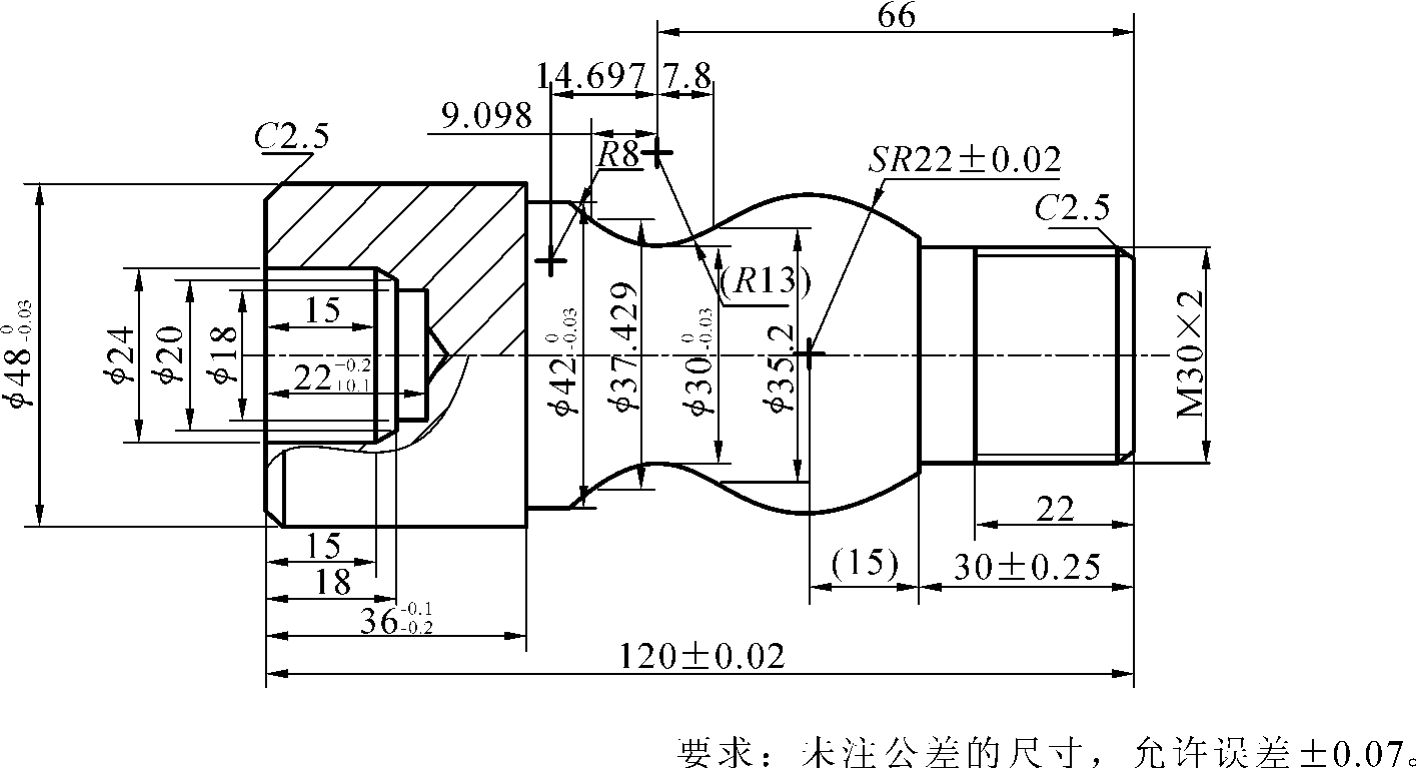

【思考题】

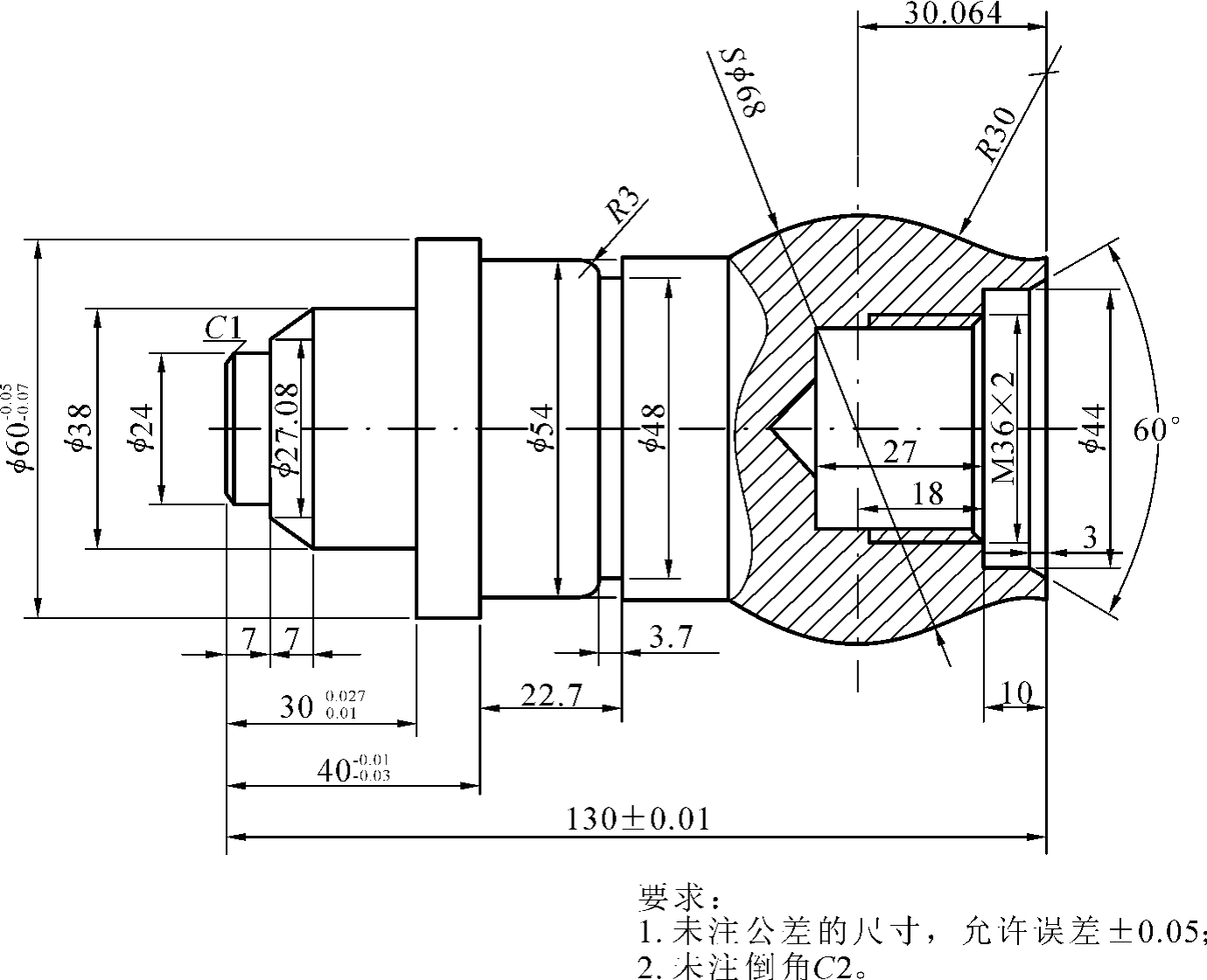

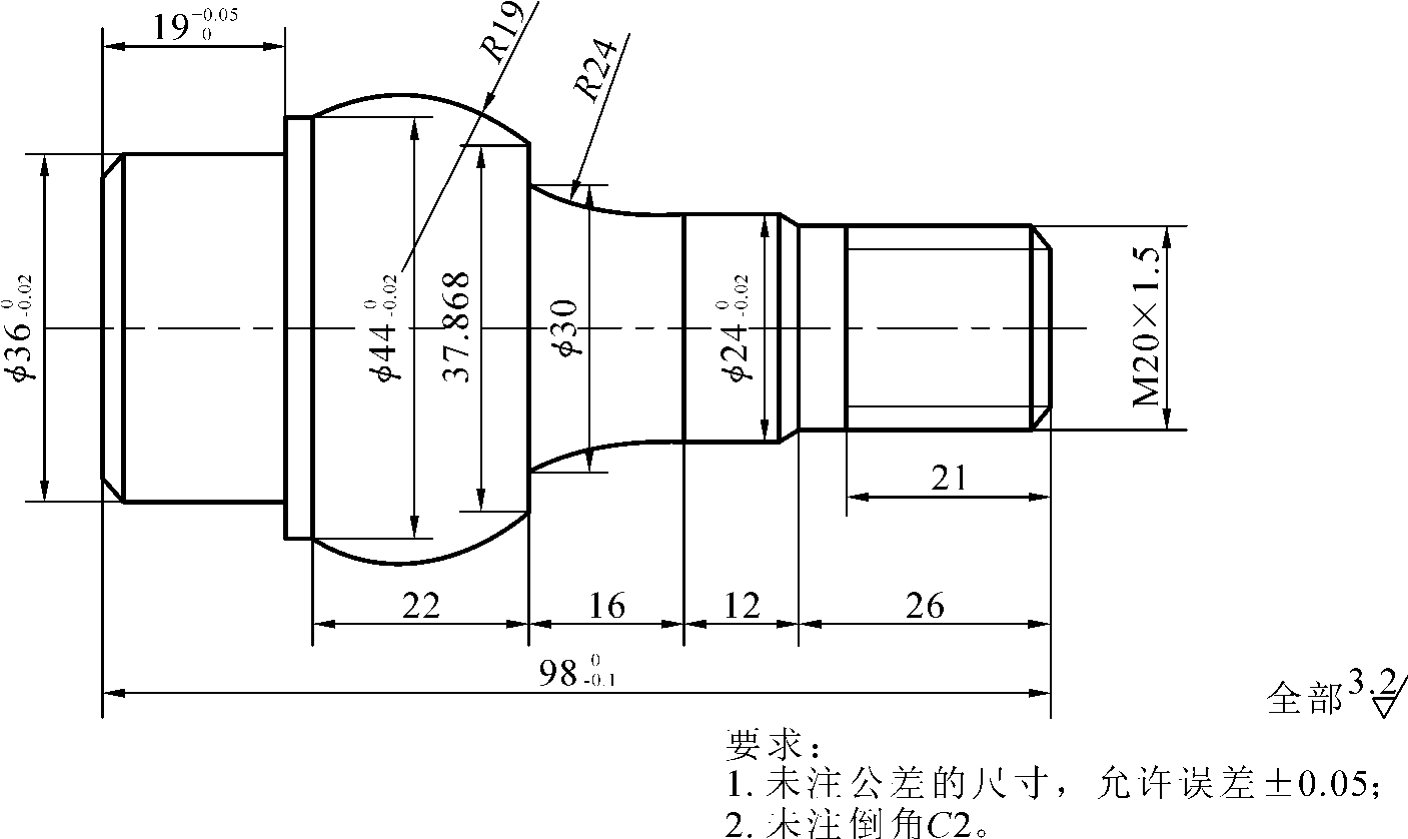

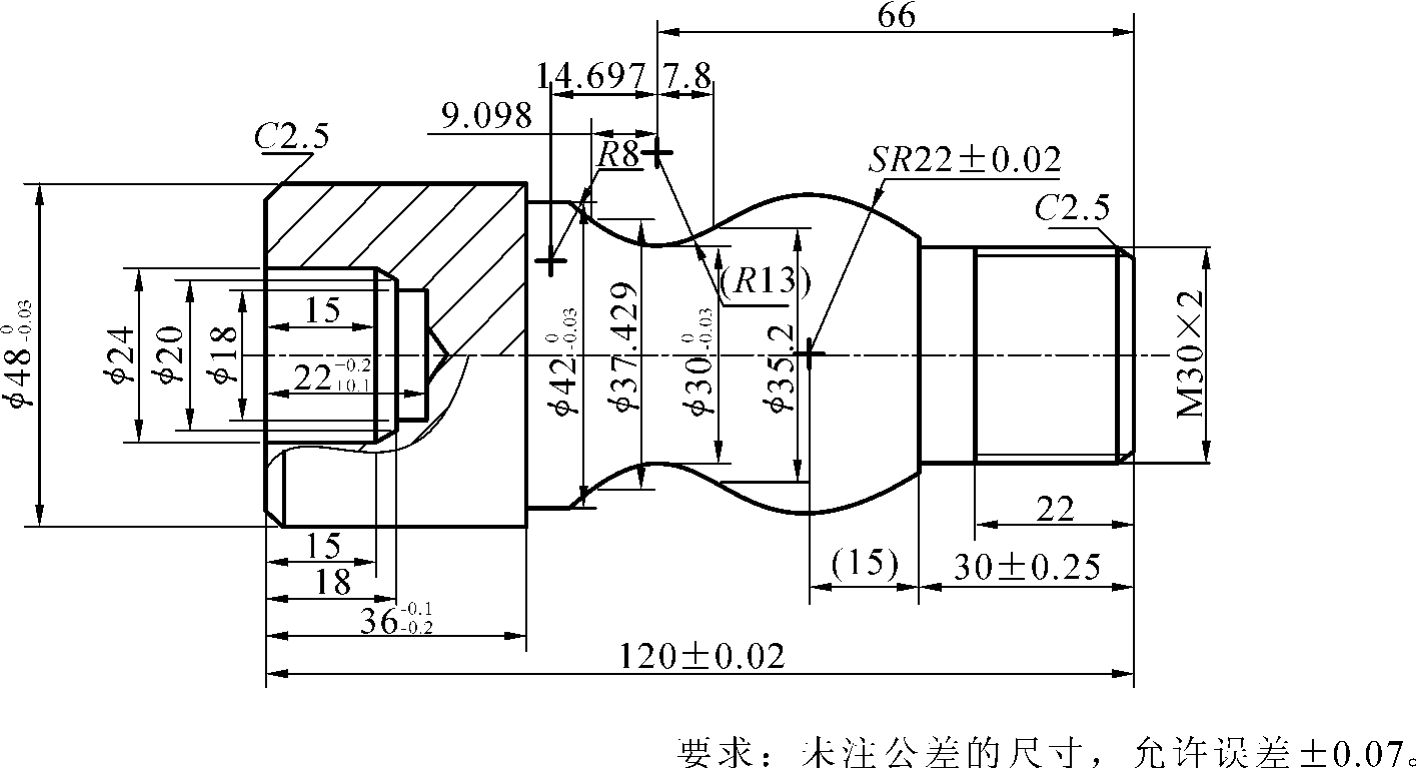

按照数控加工工艺要求,编写图5-13~图5-15所示零件程序,并完成加工。

5-1

图5-13 零件1

5-2

图5-14 零件2

5-3

图5-15 零件3