2.3 数控综合实训

实训任务一 数控车削加工编程工艺综合实训

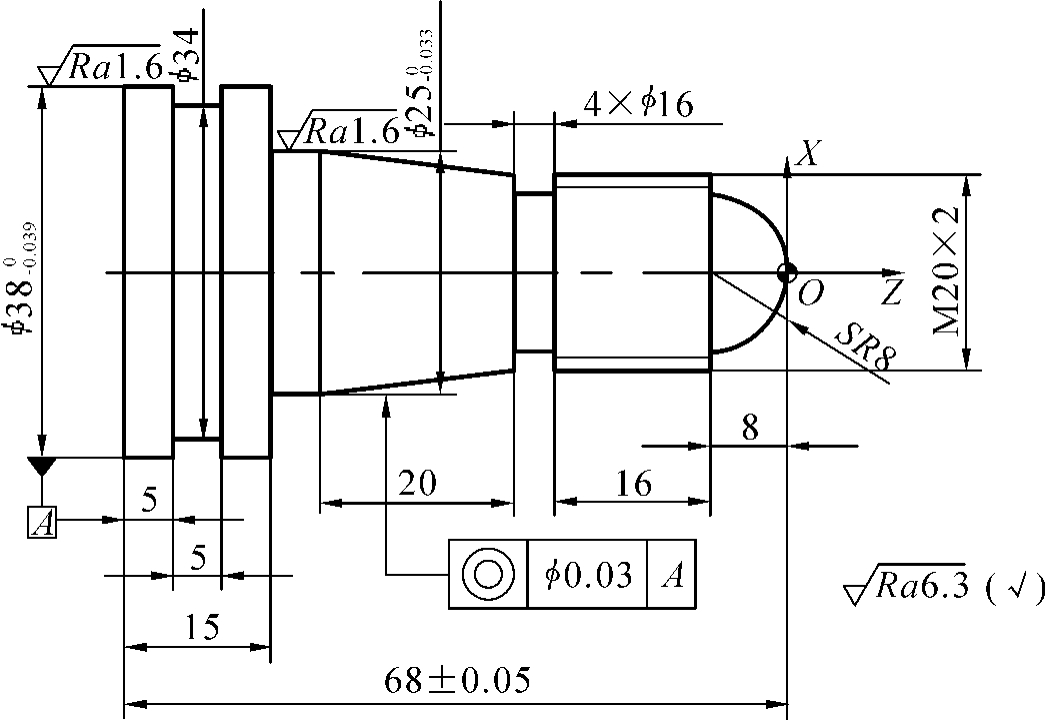

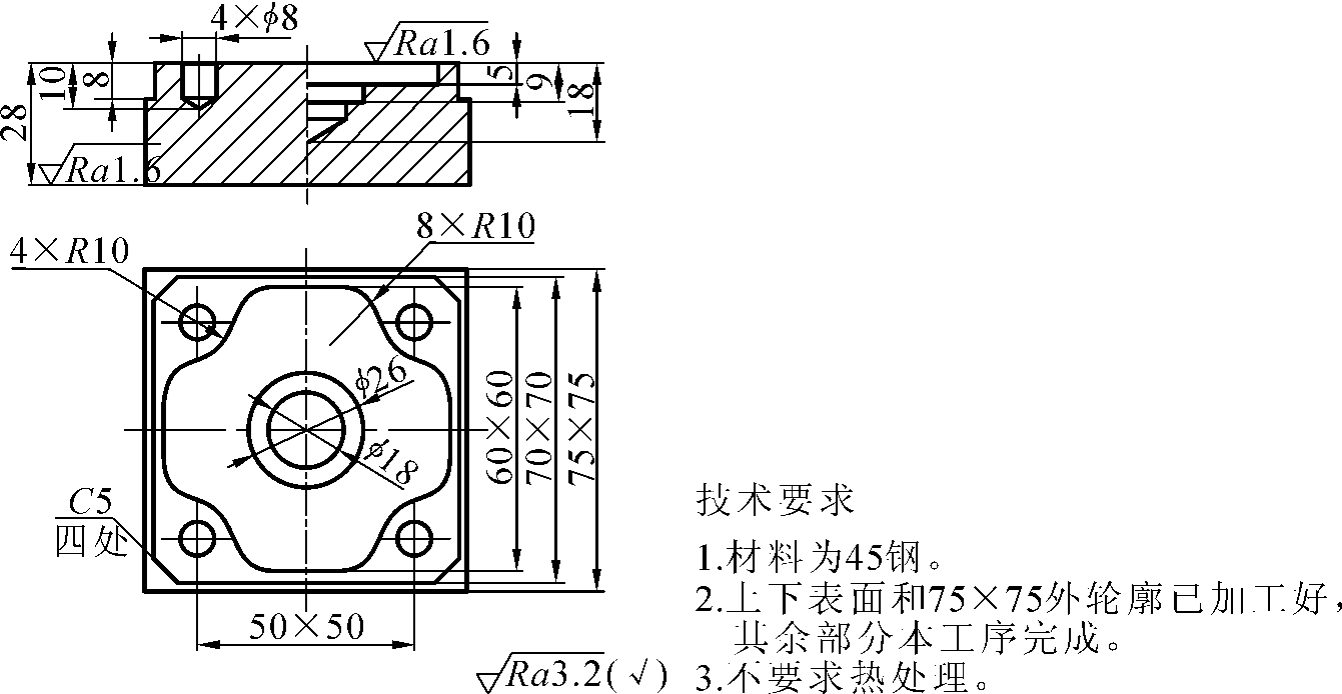

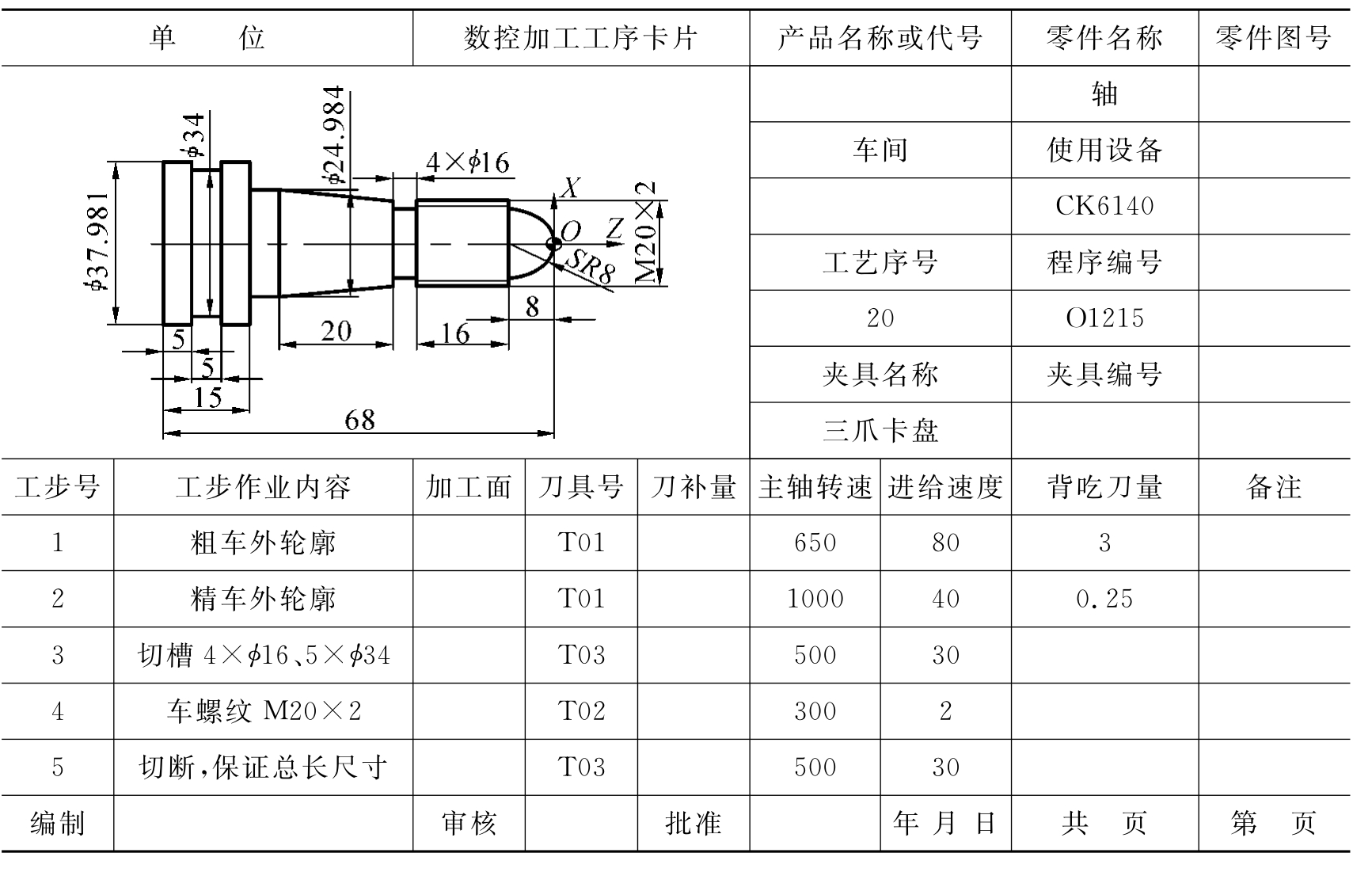

在CK6140数控车床上加工如图2-33所示的轴类零件,毛坯为φ40 mm×100 mm的圆钢,材料为45钢,不需要热处理。

一、实训目的

掌握前面所学的数控车削加工工艺的知识,并把这些知识应用于实际编程中。

二、实训要求

(1)进行车削加工零件的工艺性分析,正确划分数控加工工序与工步。

(2)选用正确的零件装夹方案及加工过程中所需要的刀具。

(3)合理确定加工余量、切削用量、加工顺序、走刀路线、切削液等。

(4)学会编制数控加工工艺文件。

三、实训条件

实训条件包括数控车床、各种刀具、测量工具等。

四、实训的具体步骤与详细内容

1.零件工艺性分析

该零件如图2-33所示,是一个实心轴,长度不长,且毛坯有余量,适合于数控车床加工,可采用三爪卡盘直接夹紧工件毛坯外圆面定位,一次装夹将工件连续加工完成,不用顶尖顶夹。圆钢装夹时伸出卡盘端面80 mm,取工件的右端面中心为工件坐标系的原点。

此工件的车削加工包括车外圆、圆锥面、圆弧面、切槽、车螺纹和切断。

为了保证零件加工后的尺寸精度要求,要将零件的标注尺寸换算成中间尺寸及对称公差。

如:φ38 0-0.039改为φ37.9805±0.0195,编程时应用尺寸为φ37.981;

φ25 0-0.033改为φ24.9835±0.0165,编程时应用尺寸为φ24.984;

68±0.05本身为中间尺寸及对称公差,编程时应用尺寸为68。

同时注意,当尺寸精度要求较高,图纸尺寸标注基准与编程基准不重合时,应进行尺寸链换算。

图2-33 数控车削加工编程工艺综合实训件

2.工序与工步的划分

此工件的工序与工步可分为粗车外轮廓、精车外轮廓、切槽、车螺纹、切断等。

3.零件装夹方案的制订

直接用三爪卡盘夹紧工件毛坯外圆面定位,不用顶尖顶夹。

4.刀具的选用

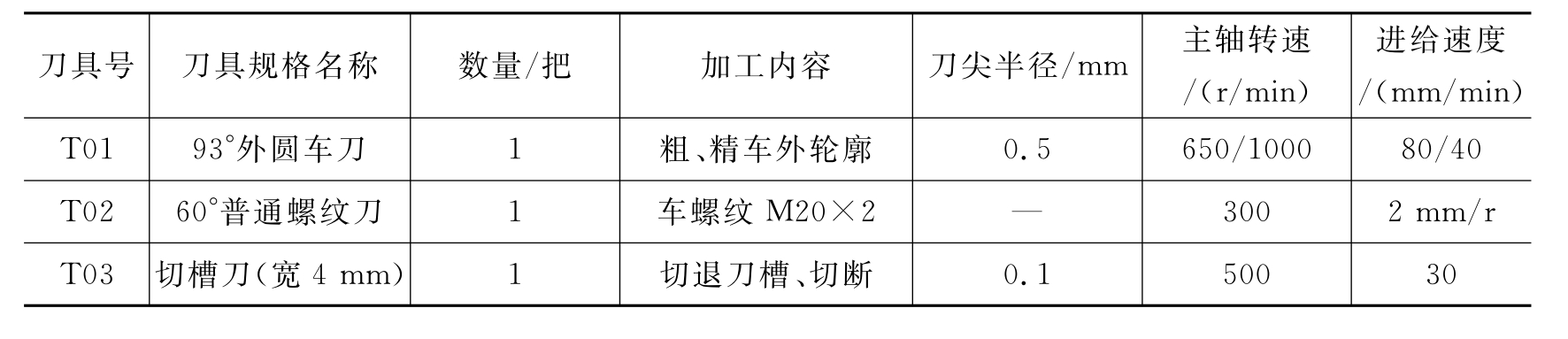

加工此工件需要三把刀具,具体如下。1号刀具:93°外圆刀,粗车、精车外轮廓。2号刀具:60°普通螺纹刀,车螺纹孔M20×2。3号刀具:切槽刀(宽4 mm),切退刀槽、切断。

5.加工余量的确定

(1)由于毛坯直径为φ40 mm,而球面SR 8过工件中心,所以单边最大加工余量为20 mm,需要多次粗车外轮廓,每次粗车的背吃刀量为3 mm,最后给精车留下加工余量为0.25 mm。

(2)车螺纹的加工余量确定方法如下。

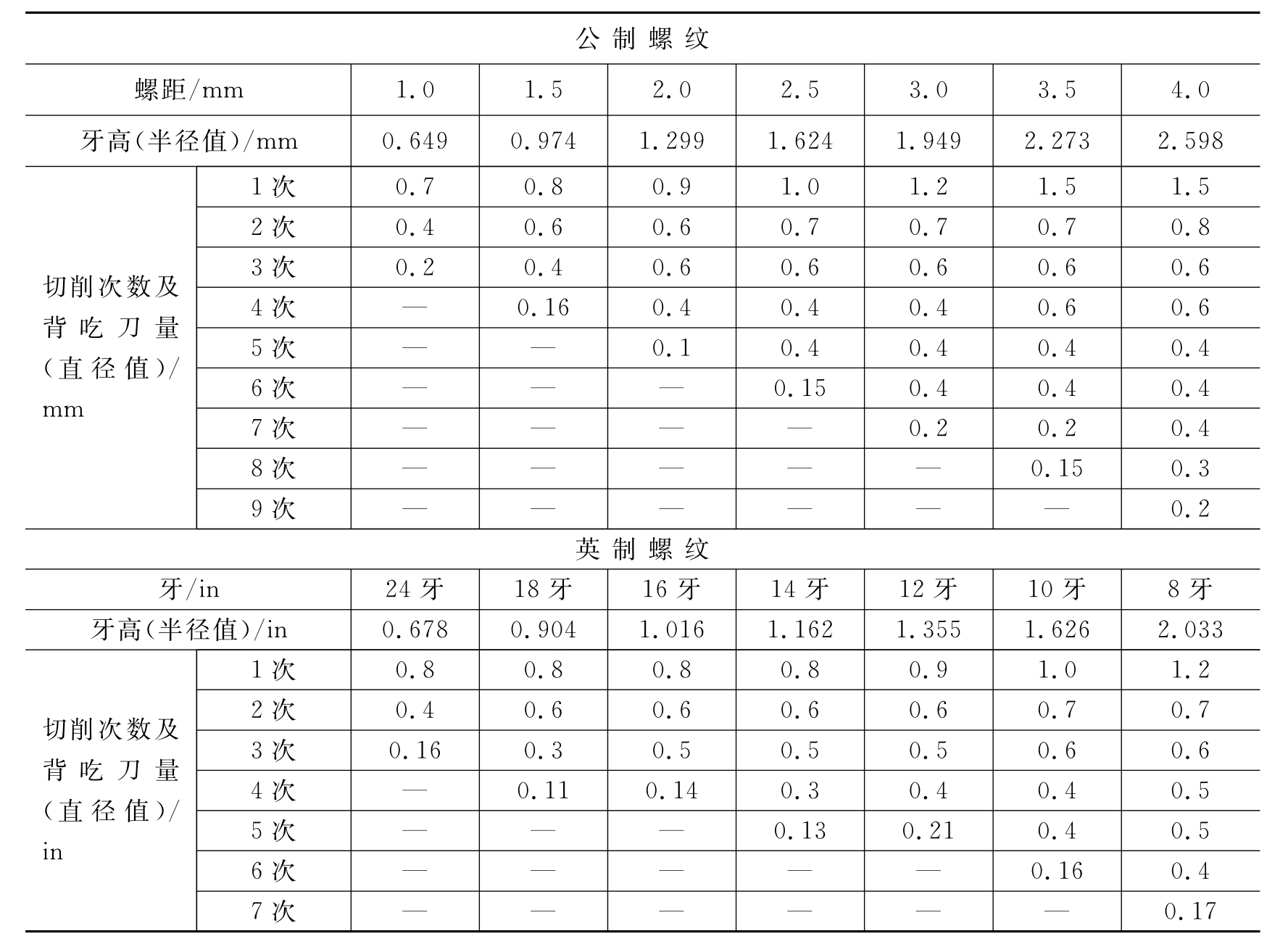

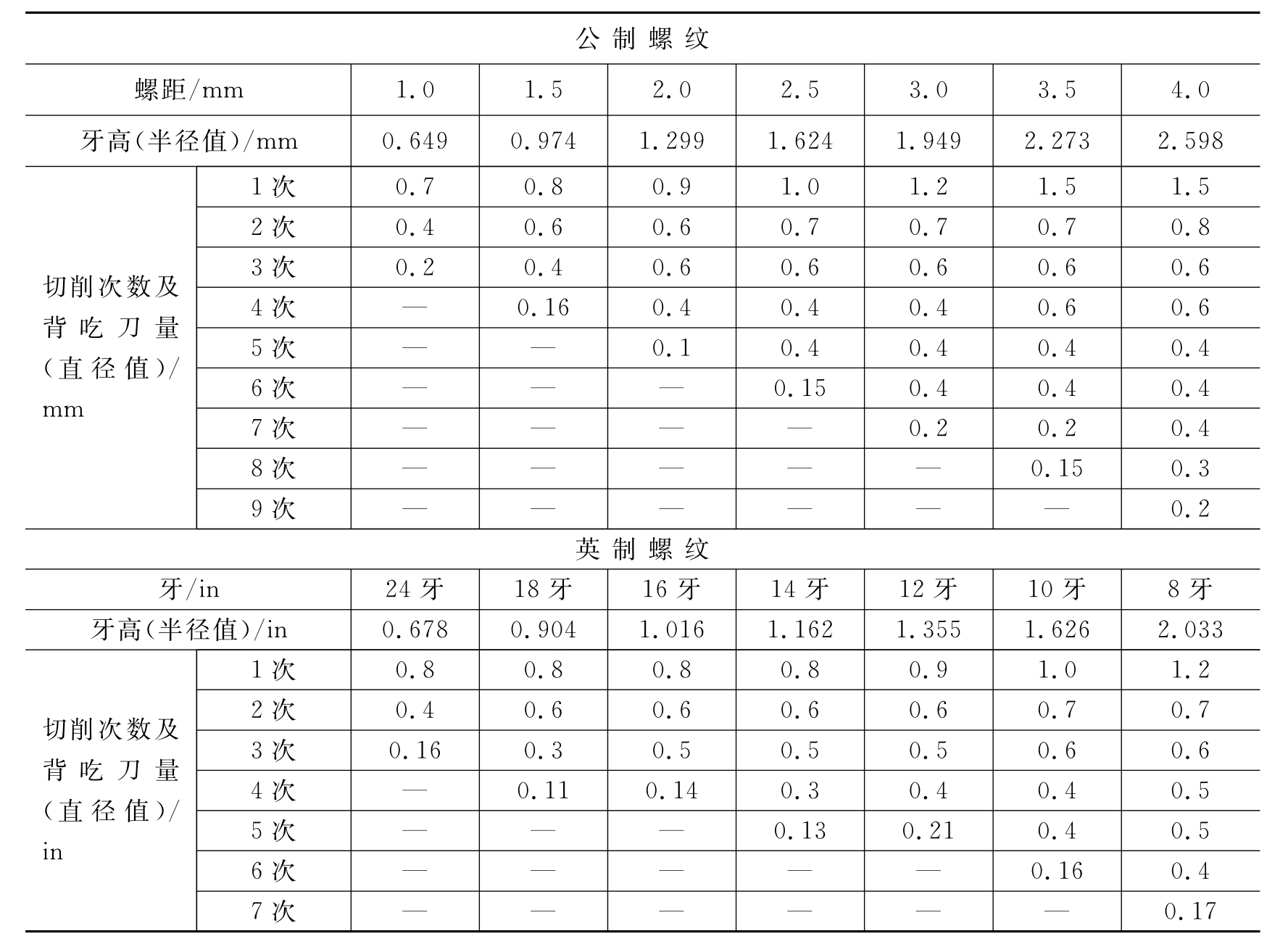

由于螺纹刀具是成形刀具,刀刃与工件接触线较长,切削力较大,而切削力过大会损坏刀具或在切削中容易引起振动,因此在切削螺纹时需要多次进刀,每次进刀的深度按递减规律分配,具体每次的背吃刀量见表2-6。

表2-6 常用螺纹切削进给次数与背吃刀量

螺纹的大径、小径和牙高可按下式近似计算。

螺纹大径:D大=D公称直径-0.1×螺距;

螺纹小径:D小=D公称直径-1.3×螺距;

螺纹牙高:H牙高=(D大-D小)/2。

6.切削用量的确定

粗车外轮廓时主轴转速取650 r/min,进给速度取80 mm/min,背吃刀量取3 mm。

精车外轮廓时主轴转速取1000 r/min,进给速度取40 mm/min,背吃刀量取0.25 mm。

切槽和切断时主轴转速取500 r/min,进给速度取30 mm/min。

车螺纹时主轴转速取300 r/min,进给速度取2 mm/r,每次的背吃刀量分别取0.9 mm、0.6 mm、0.6 mm、0.4 mm、0.1 mm。

7.零件加工顺序的确定

零件按粗车外轮廓→精车外轮廓→切槽→车螺纹→切断的顺序依次加工。

8.走刀路线的确定

走刀路线如图2-34所示,图中换刀点P设在离工件坐标系原点X方向100 mm、Z方向100 mm处。

图中循环起点A设在工件毛坯尺寸之外X方向5 mm、Z方向5 mm处。粗车外轮廓循环时,每一层切削深度(半径值)为3 mm,退刀量为1 mm;精车时X方向加工余量(直径值)为0.5 mm,Z方向加工余量为0.3 mm。

图中螺纹切入长度为2倍螺距,螺纹切出长度为1倍螺距。

9.切削液的确定

选用浓度为5%的乳化液作为切削液。

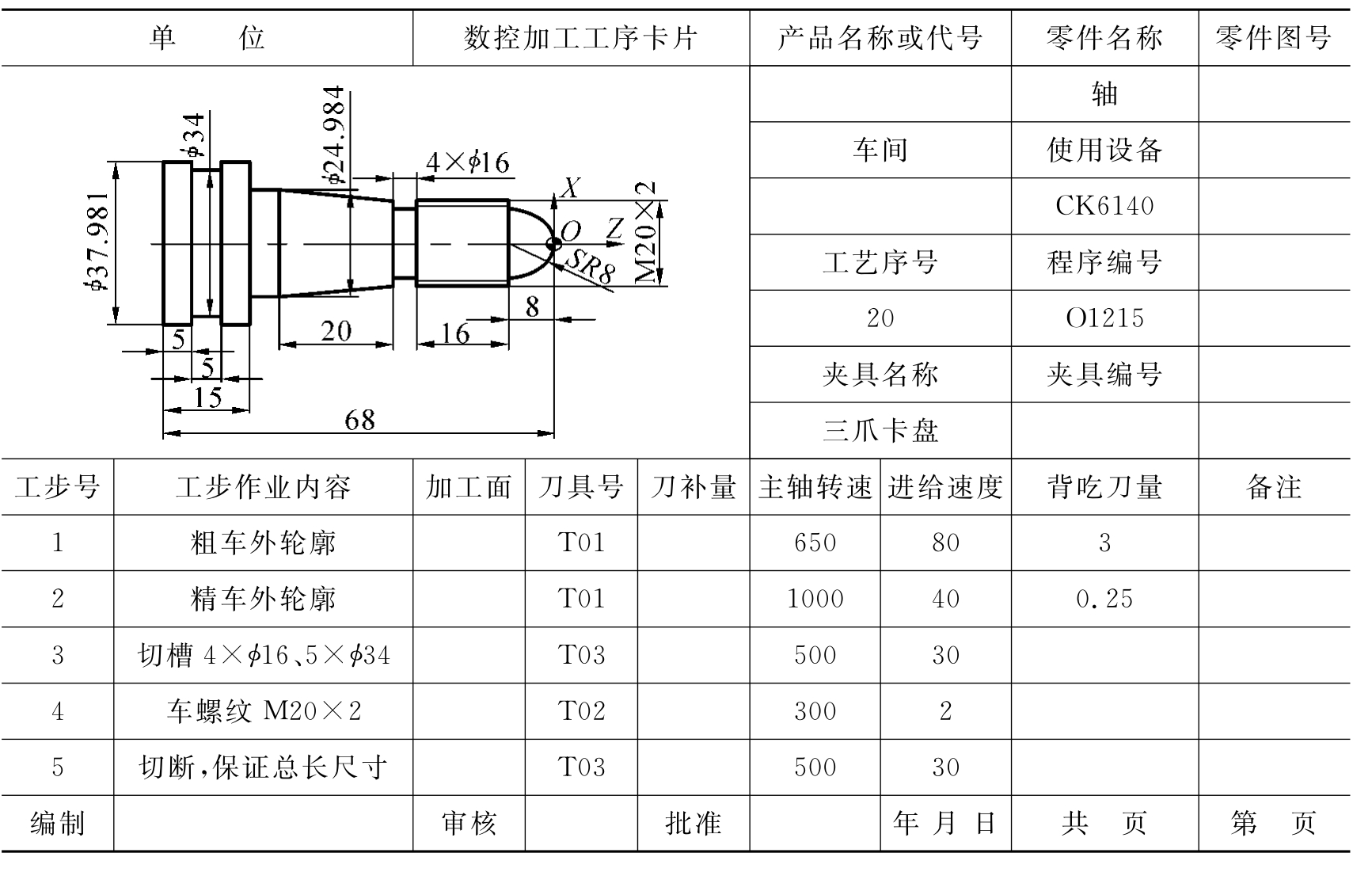

10.数控加工工序卡片和数控加工刀具卡片的制定

数控加工工序卡片和数控加工刀具卡片见表2-7和表2-8。

图2-34 走刀路线

表2-7 数控加工工序卡片

表2-8 数控加工刀具卡片

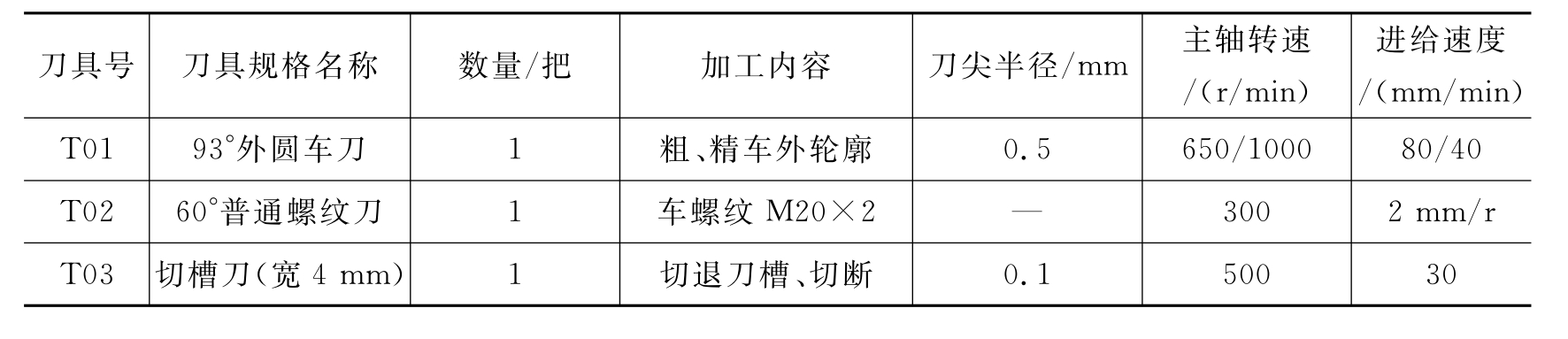

实训任务二 数控铣削加工编程工艺综合实训

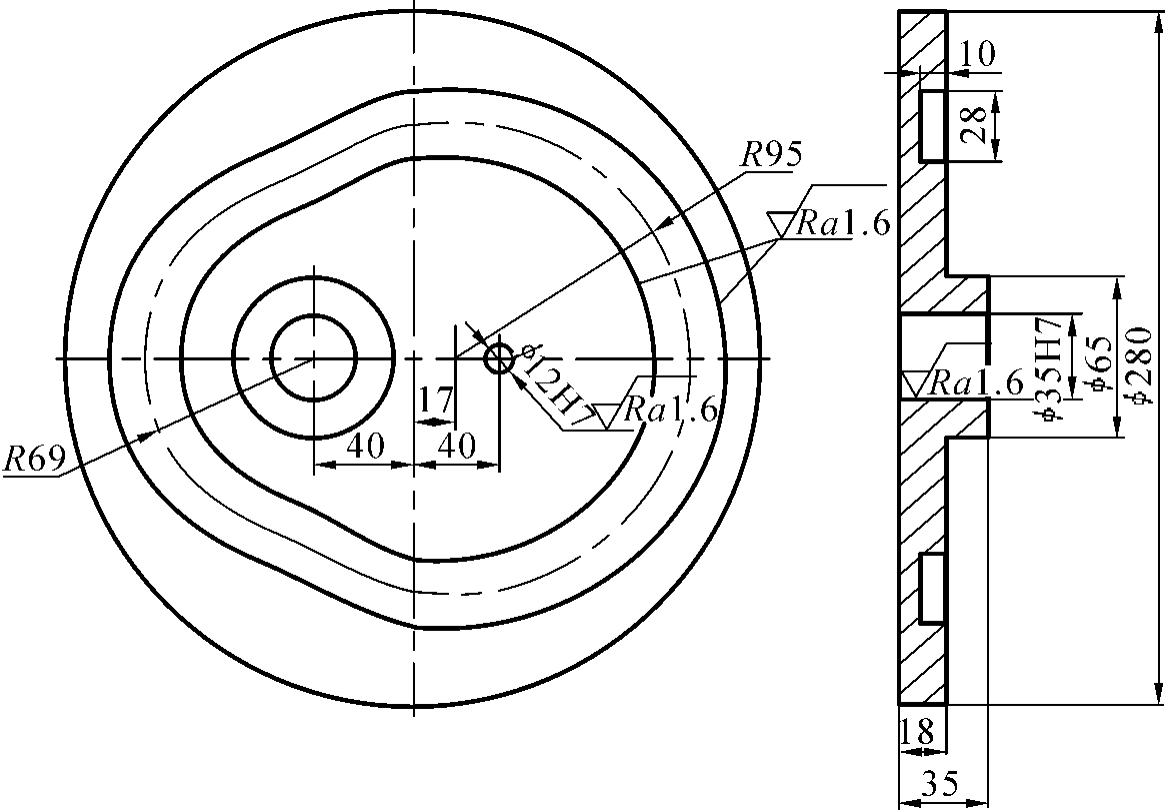

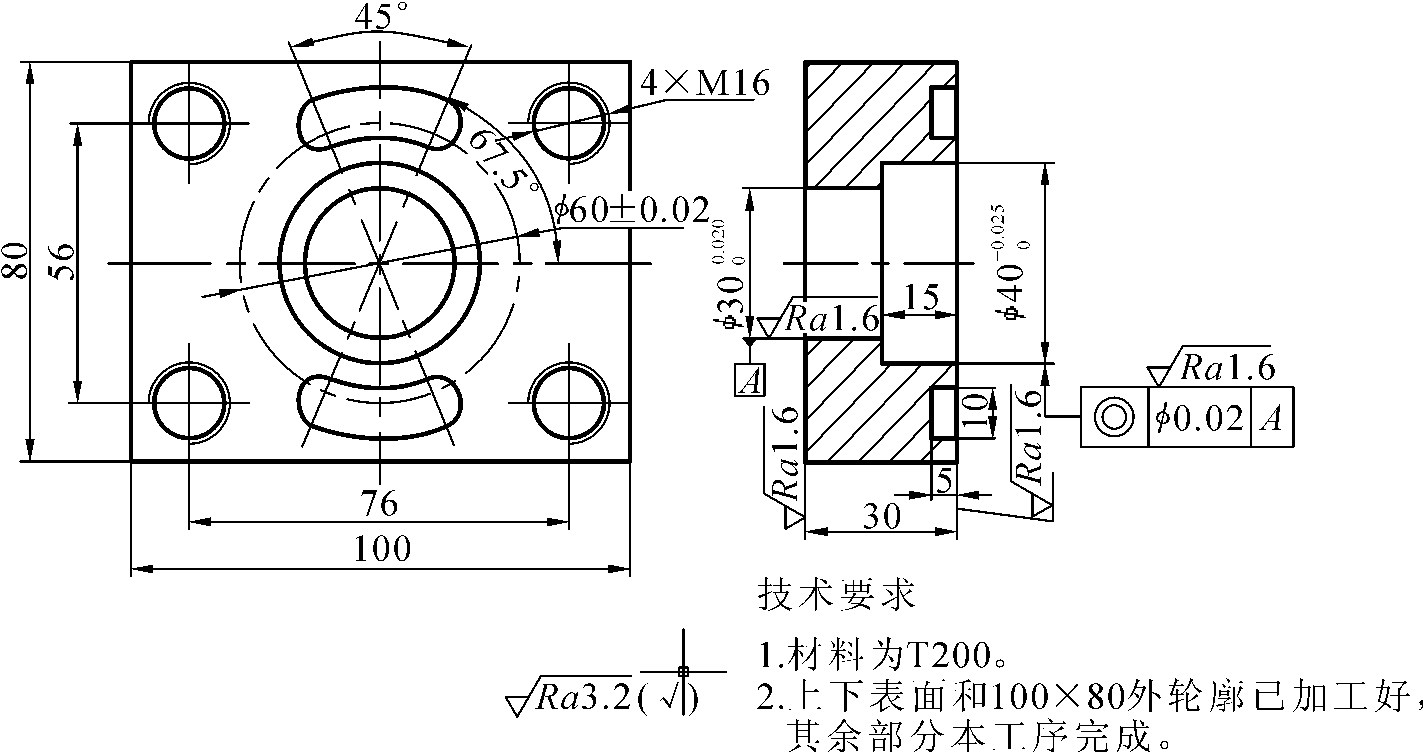

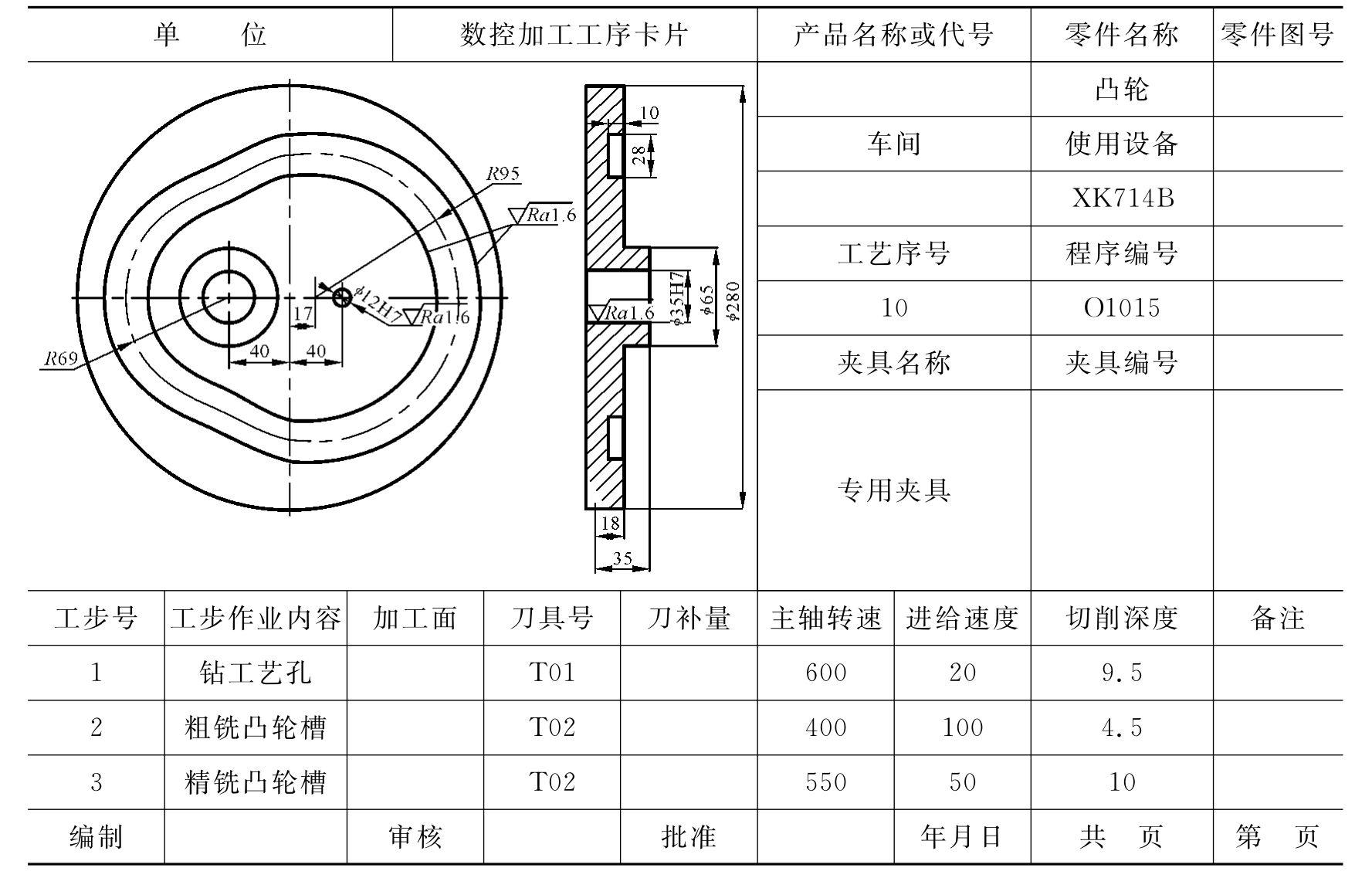

在XK714B数控铣床上加工如图2-35所示的凸轮零件,已经加工好上下平面、φ35H7和φ12H7两孔、φ280 mm外圆和φ65 mm凸台,工件材料为HT200,本工序只铣削28 mm的槽轮廓。

一、实训目的

掌握前面所学的数控铣削加工工艺的知识,并把这些知识应用于实际编程中。

二、实训要求

(1)进行铣削加工零件的工艺性分析,正确划分数控加工工序与工步。

(2)选用正确的零件装夹方案及加工过程中所需要的刀具。

图2-35 凸轮

(3)合理确定加工余量、切削用量、加工顺序、走刀路线、切削液等。

(4)学会编制数控加工工艺文件。

三、实训条件

实训条件包括XK714B数控铣床、φ20 mm麻花钻、φ20 mm硬质合金立铣刀、测量工具等。

四、实训的具体步骤与详细内容

1.零件工艺性分析

该零件为一个平面槽形凸轮,其结构简单,加工工艺性较好,但凸轮槽表面粗糙度要求较高,需要分为粗铣和精铣两步完成。

2.工序与工步的划分

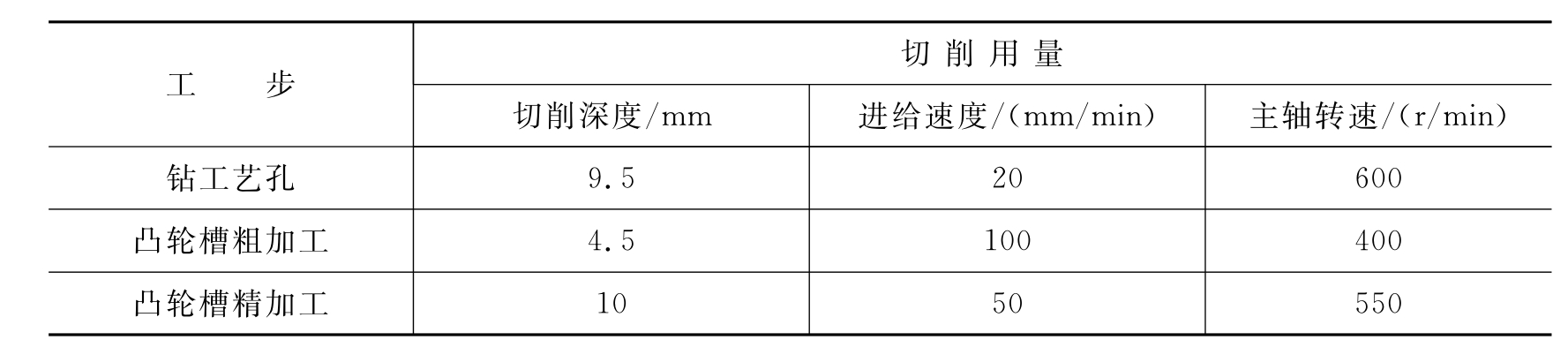

分为钻工艺孔、粗铣、精铣等三步。

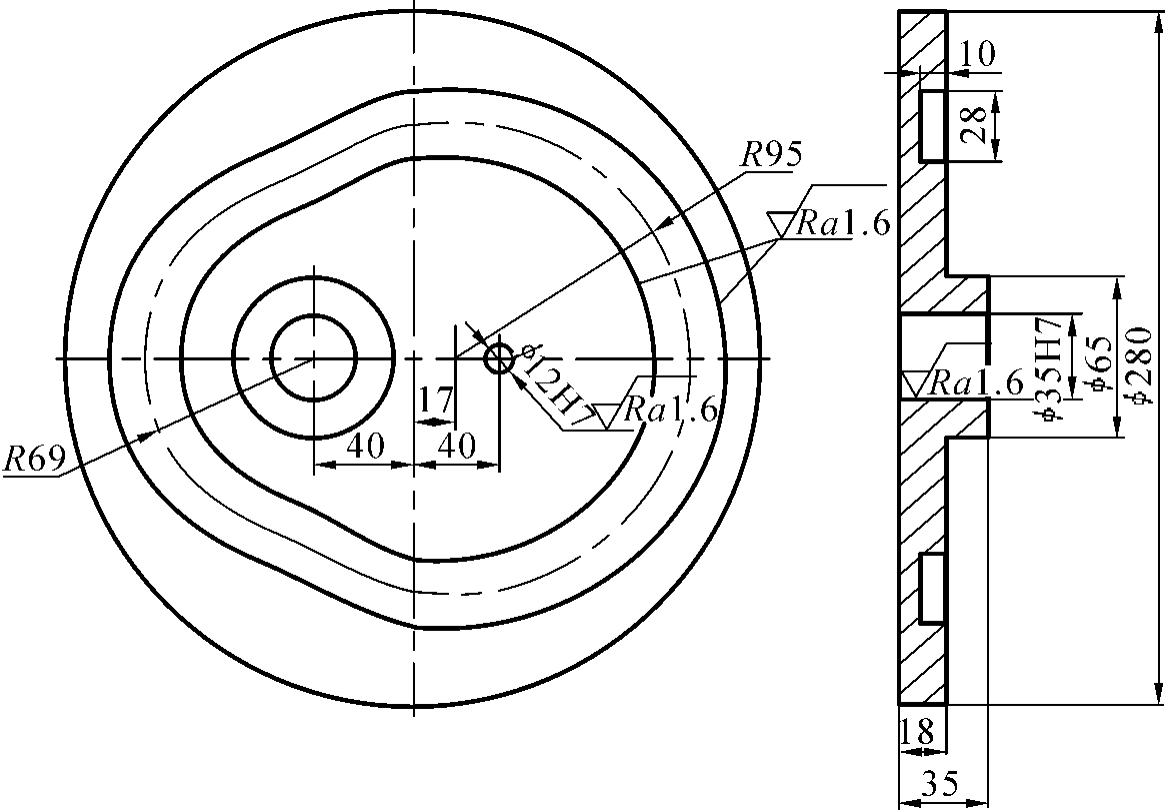

3.零件装夹方案的制订

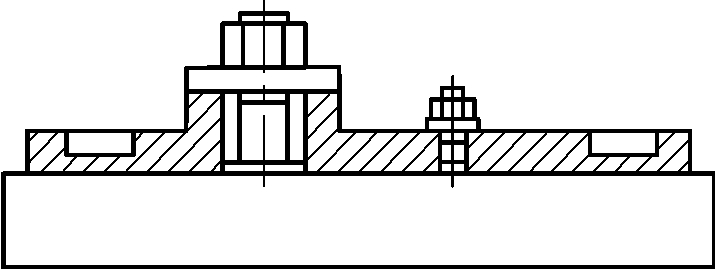

采用“一面两孔”定位专用夹具,如图2-36所示。

图2-36 “一面两孔”定位专用夹具

4.刀具的选用

φ20 mm麻花钻和φ20 mm硬质合金立铣刀。

5.加工余量的确定

粗加工后凸轮槽两侧面轮廓留1 mm的精加工余量。

6.切削用量的确定

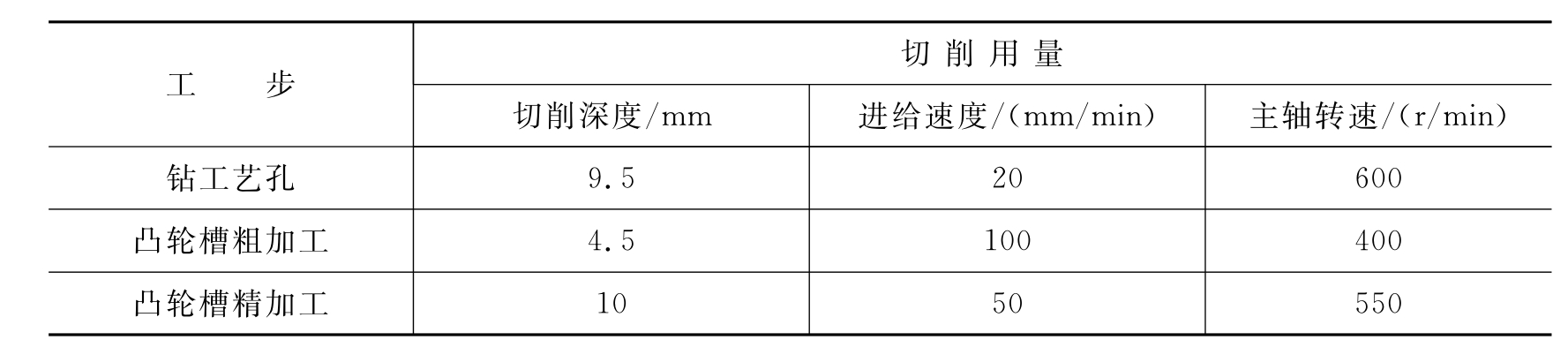

凸轮槽宽度28 mm,深度10 mm,粗加工时,Z向每次切削深度取4.5 mm,精加工两侧轮廓面时,Z向一次下刀1 mm到位。具体切削用量见表2-9。

表2-9 切削用量

7.零件加工顺序的确定

零件按钻工艺孔→凸轮槽粗加工→凸轮槽精加工的顺序依次加工。

8.走刀路线的确定

为保证凸轮槽工作表面有较好的表面质量,采用顺铣方式走刀。铣削凸轮槽时XY平面内的走刀先沿凸轮槽中心铣一圈,然后向凸轮槽两侧壁方向分别进给3 mm后各走刀一圈,最后沿凸轮槽内、外工作表面分别精加工。

9.切削液的确定

因被加工材料为铸铁,且采用硬质合金铣刀,所以不需加切削液。

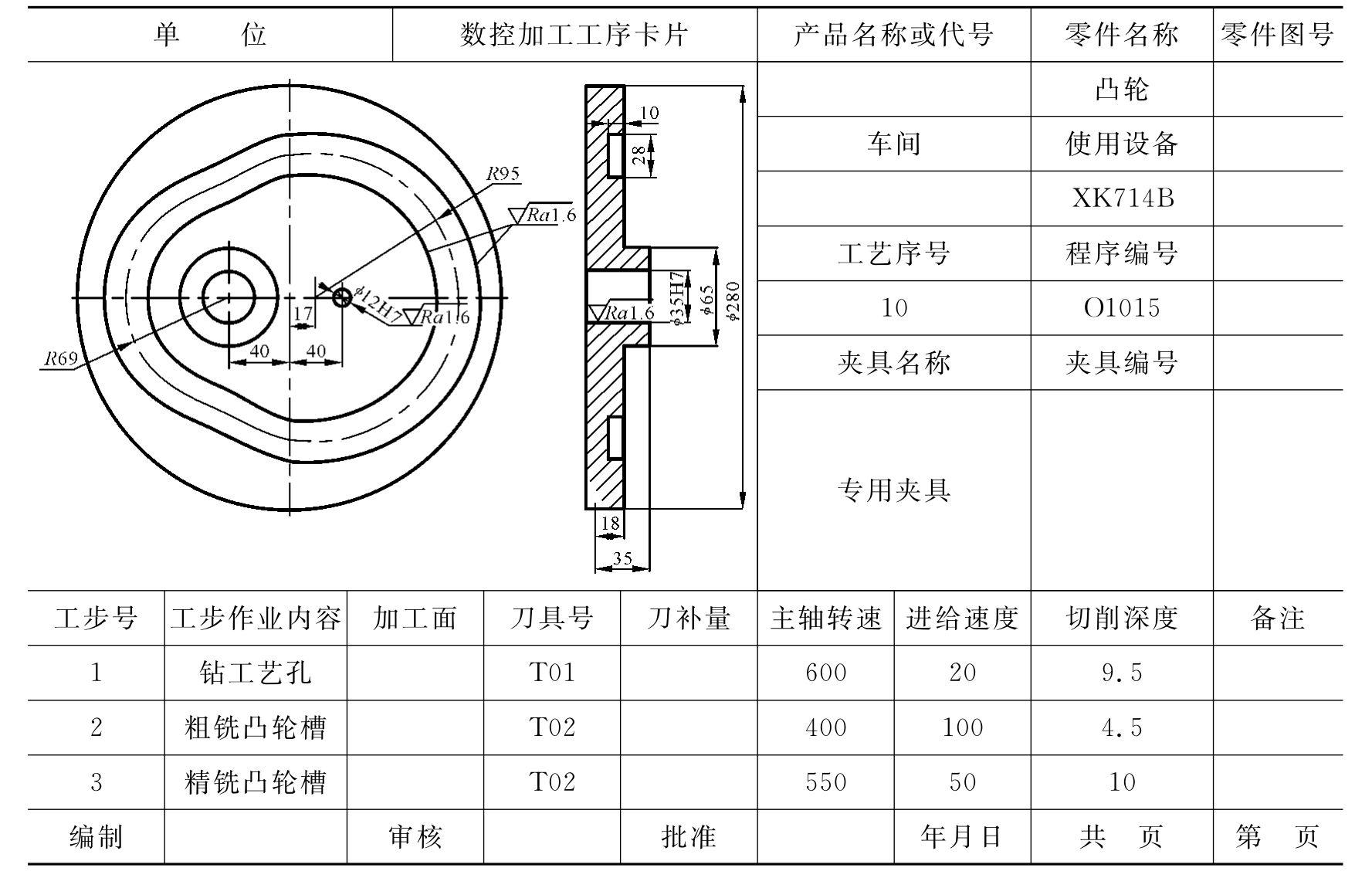

10.数控加工工序卡片的制定

数控加工工序卡片见表2-10。

表2-10 数控加工工序卡片

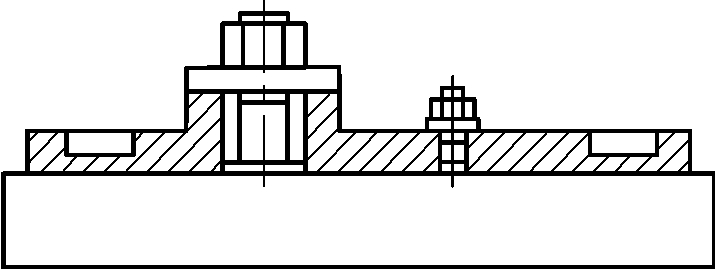

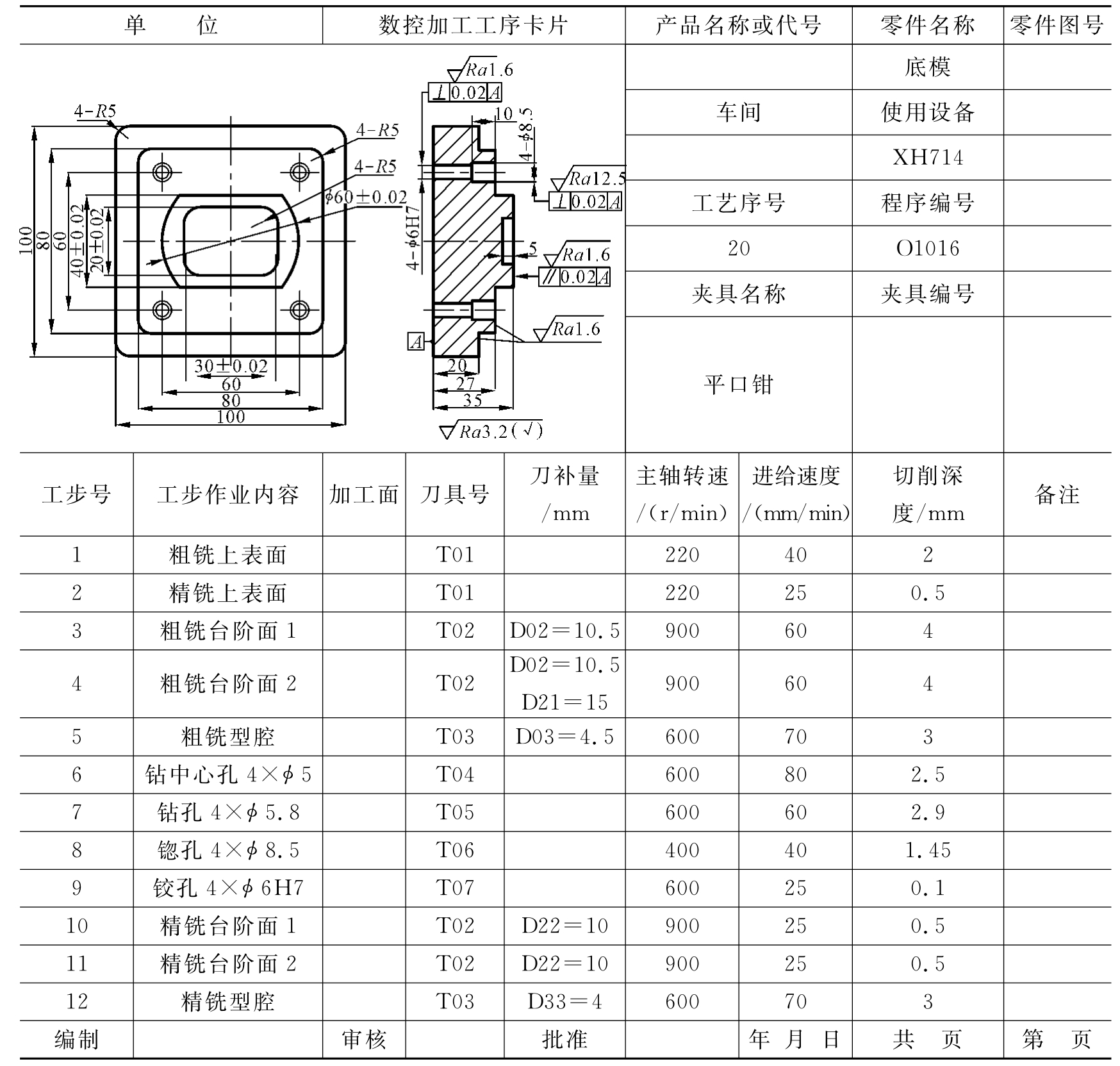

实训任务三 数控加工中心加工工艺综合实训

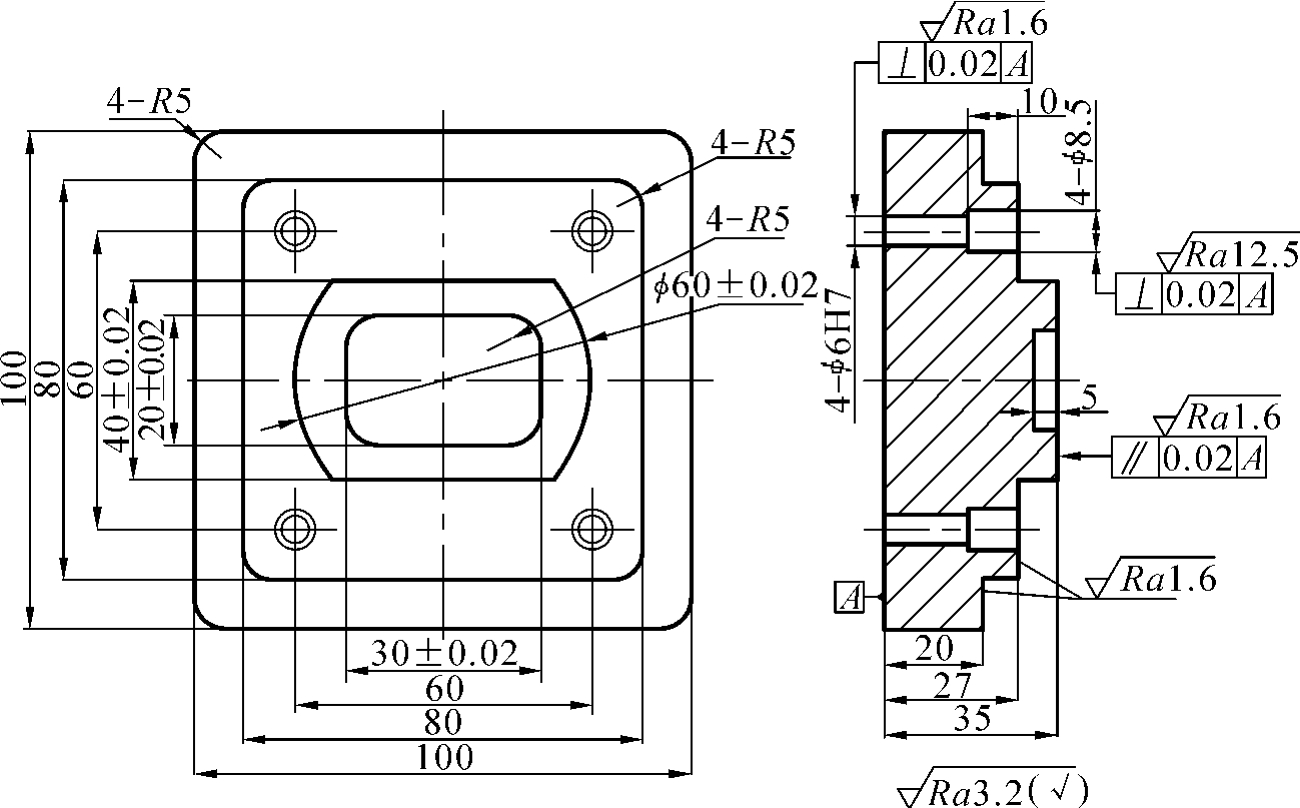

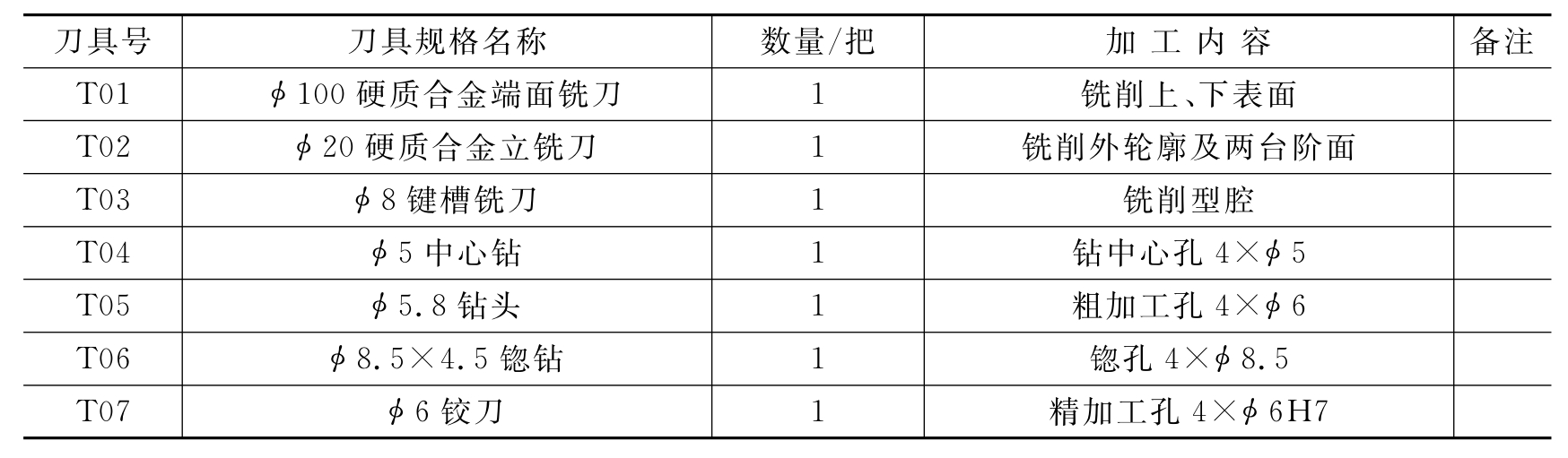

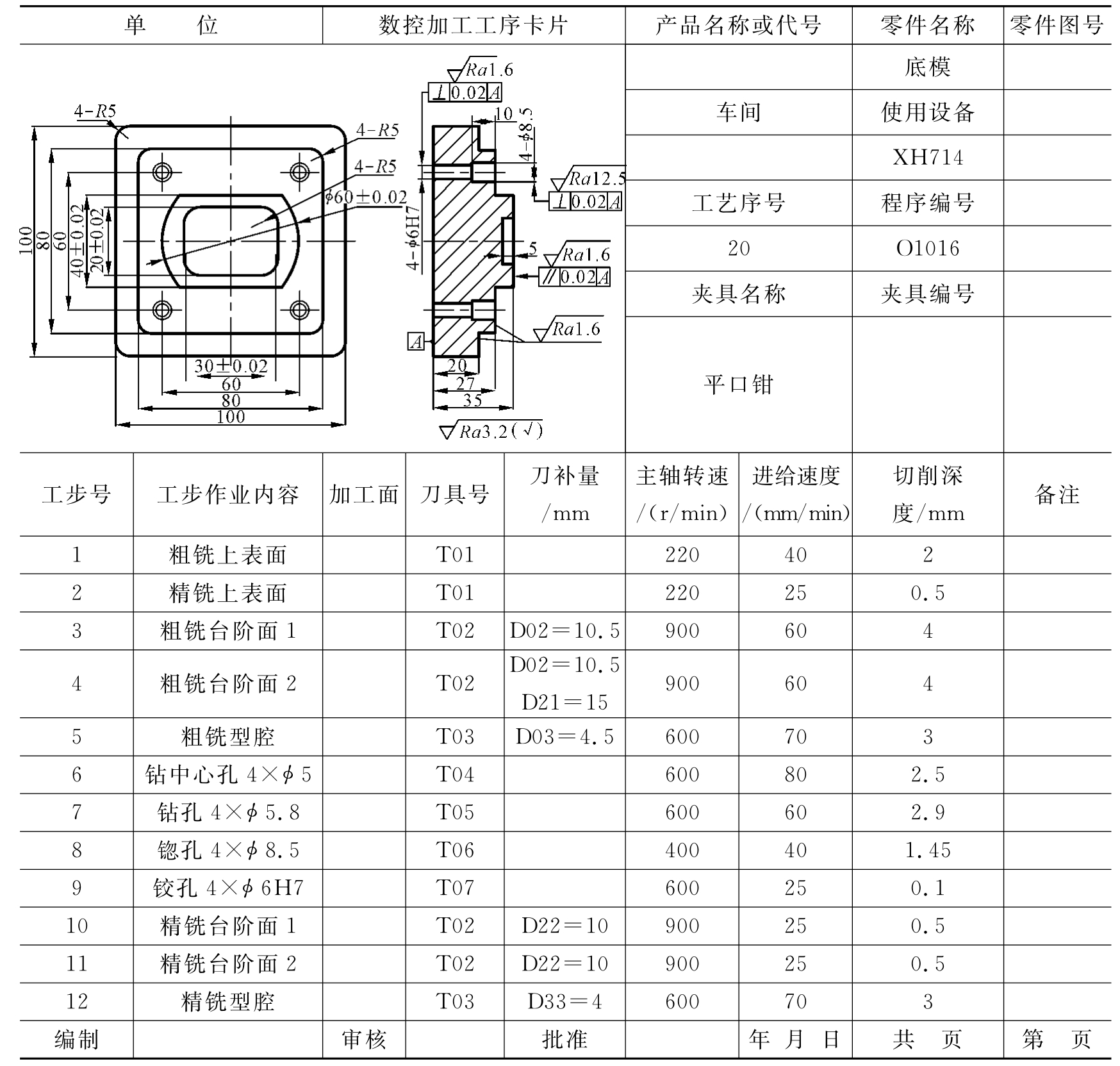

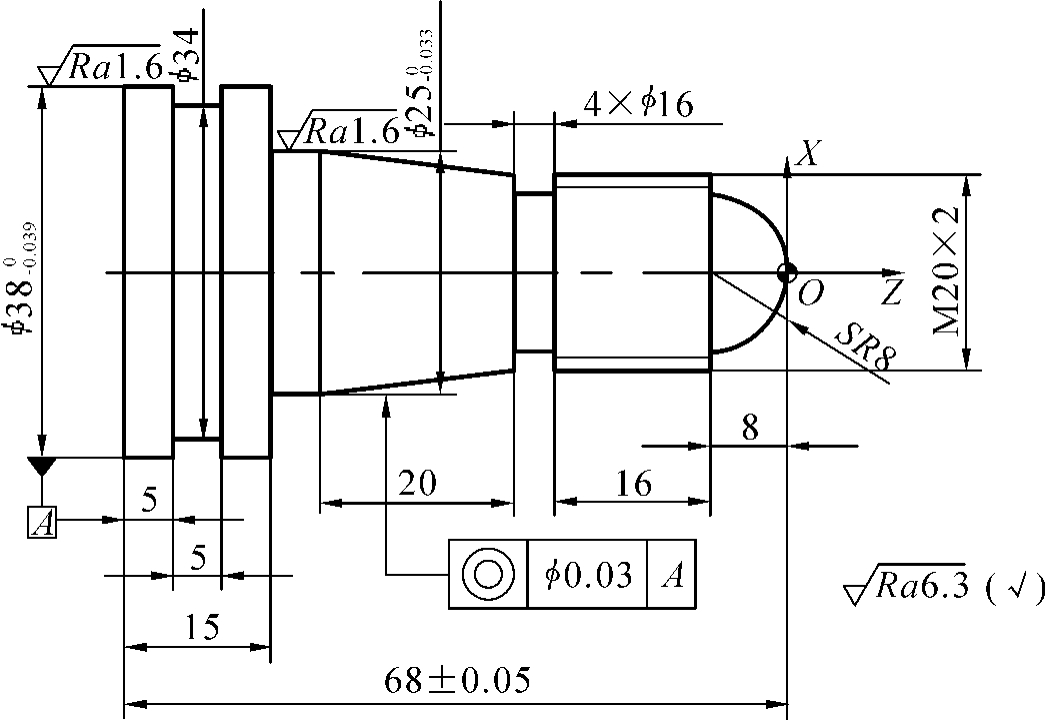

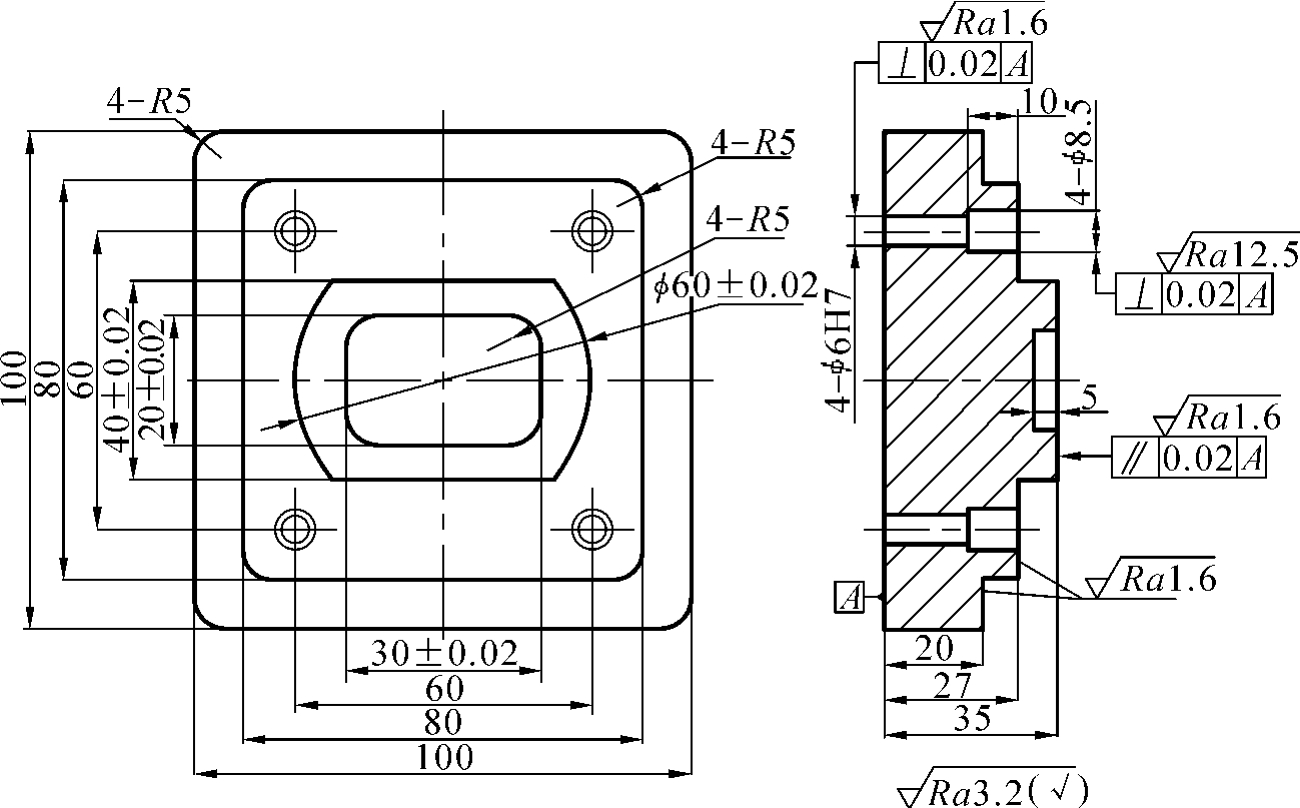

在XH714立式加工中心上加工如图2-37所示的底模,零件材料为HT200,已经进行过粗加工,各部分单边余量为5 mm,本工序要将其余所有内容加工完成。

图2-37 底模

一、实训目的

了解综合件加工的工艺知识,掌握刀具和切削用量的选择,能够填写工艺卡片,并为加工中心编程做好准备。

二、实训要求

(1)进行加工中心加工时零件的工艺性分析,正确划分数控加工工序与工步。

(2)选用正确的零件装夹方案及加工过程中所需要的刀具。

(3)合理确定加工余量、切削用量、加工顺序、走刀路线、切削液等。

(4)学会编制数控加工工艺文件。

三、数控综合实训的条件

数控综合实训的条件包括XH714立式加工中心、φ100 mm硬质合金端面铣刀、φ20 mm硬质合金立铣刀、φ8 mm键槽铣刀、φ5 mm中心钻、φ5.8 mm钻头、φ8.5×4.5 mm锪钻、φ6 mm铰刀、测量工具等。

四、实训的具体步骤与详细内容

1.零件工艺性分析

该零件主要由平面、孔系、型腔及外轮廓组成。上表面及两台阶面要求粗糙度Ra为1.6μm,其他面要求粗糙度Ra为3.2μm,上、下平面的平行度要求为0.02 mm,上、下表面可采用粗铣—精铣的加工方案。

台阶孔φ6H7的表面粗糙度Ra为1.6μm,要求较高,选择钻孔—铰孔的加工方案;φ8.5孔无尺寸公差要求,可按自由尺寸公差IT12处理,表面粗糙度Ra为12.5μm,要求不高,用锪钻锪孔即可。

型腔内表面及外轮廓表面粗糙度Ra要求为3.2μm,采用粗铣→精铣的加工方案。

2.工序与工步的划分

底模的加工分为两道工序:第一道工序,在数控铣床上粗加工和精加工定位基准面A及四周的外轮廓面;第二道工序,在加工中心上粗、精加工上表面,粗加工两台阶面,粗加工型腔,粗、精加工孔系,精加工两台阶面,精加工型腔。

3.零件装夹方案的制订

根据基准重合原则,即设计基准与定位基准重合,加工该零件时,首先以上面为基准加工底面及四周的外轮廓,在数控铣床上完成。然后,在加工中心上,以底面定位,采用平口钳一次装夹,将所有余下的表面和轮廓全部加工完成,这样就可以保证图样要求的尺寸精度和位置精度。

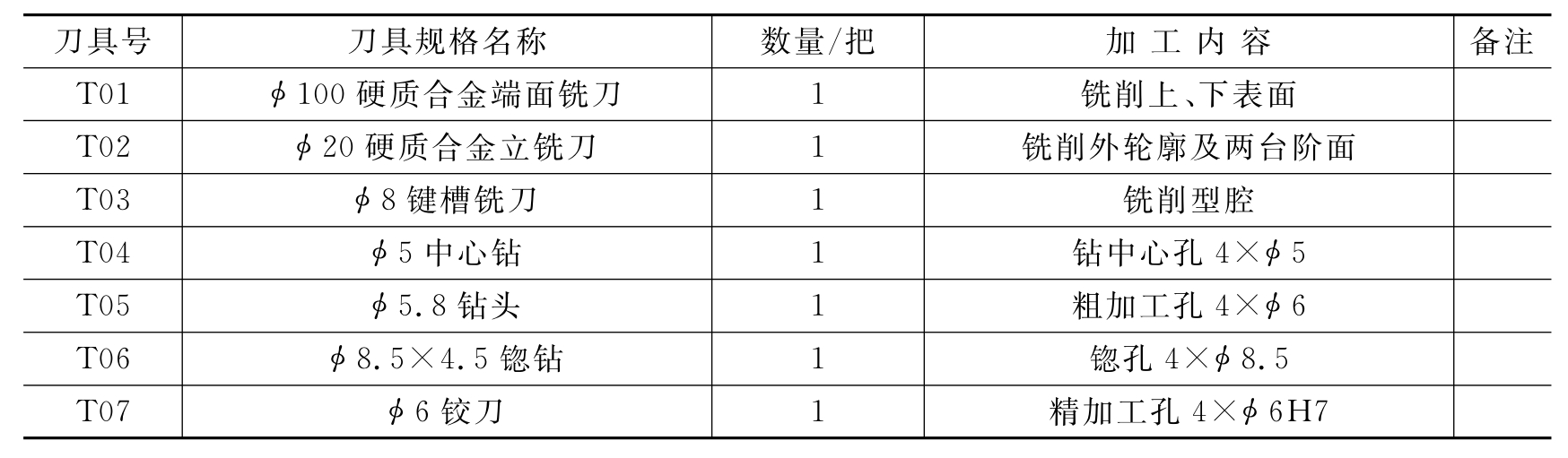

4.刀具的选用

为提高加工精度和效率,并减少每次进给之间的接刀痕迹,零件上、下表面采用端铣刀加工,铣刀直径应以尽量包容零件整个加工宽度为原则。零件外轮廓、两台阶面采用立铣刀加工。零件型腔采用键槽铣刀(方便垂直进刀)加工,由于是内轮廓加工,因此铣刀直径要受轮廓最小曲率半径(Rmin)限制,Rmin为5 mm,根据经验,取刀具半径R=(0.8~0.9)Rmin,即采用φ8键槽铣刀。加工φ6H7孔时,先用φ5.8 mm的钻头钻孔,然后用φ6 mm的铰刀铰孔;加工φ8.5 mm孔时,采用φ8.5×4.5锪钻锪孔。所选刀具详见表2-11。

表2-11 数控加工刀具卡片

5.加工余量的确定

由于各部分单边余量为5 mm,两台阶面的总余量较大,要分几次进给,铣削台阶面时每次背吃刀量为5 mm,精加工余量为0.5 mm,一次走刀完成。

6.切削用量的确定

由于该零件材料为HT200,切削性能较好,因此铣削平面、台阶面、型腔时,留0.5 mm的精加工余量;铰孔4×φ6H7时,留0.1 mm的铰削余量。

确定主轴转速时,为了兼顾刀具的耐用度和机床的加工刚度,确保零件的加工质量,根据背吃刀量,先查切削用量手册,确定切削速度,然后按公式vc=πDn/1000计算主轴转速。

确定进给速度时,根据铣刀齿数、主轴转速及切削用量手册中给出的每齿进给量,利用公式vf=f×n=fz×Z×n计算进给速度。具体数据见表2-12。

表2-12 数控加工工序卡片

7.零件加工顺序的确定

根据基准先行、先面后孔、先粗后精的加工原则,确定各面的加工顺序如下:粗、精加工定位基准面A及四周的外轮廓面(数控铣床)→粗、精加工上表面→粗加工两台阶面→粗加工型腔→粗、精加工孔系→精加工两台阶面→精加工型腔。

8.走刀路线的确定

内外轮廓的加工,刀具均沿切线方向切入与切出。

9.切削液的确定

因被加工材料为铸铁,且采用硬质合金铣刀,所以不需加切削液。

10.数控加工工序卡片的制定

数控加工工序卡片见表2-12。

【思考题】

2-1 数控加工工艺与传统加工工艺相比有哪些特点?

2-2 在数控机床上加工零件时,划分加工工序有哪几种方式?

2-3 数控加工中,通常按哪些原则安排加工顺序?

2-4 为了提高数控机床的效率,在确定零件定位基准与夹紧方案时应注意什么?

2-5 在数控机床上加工零件时,划分工步应遵循哪些原则?

2-6 确定走刀路线时应考虑哪些问题?

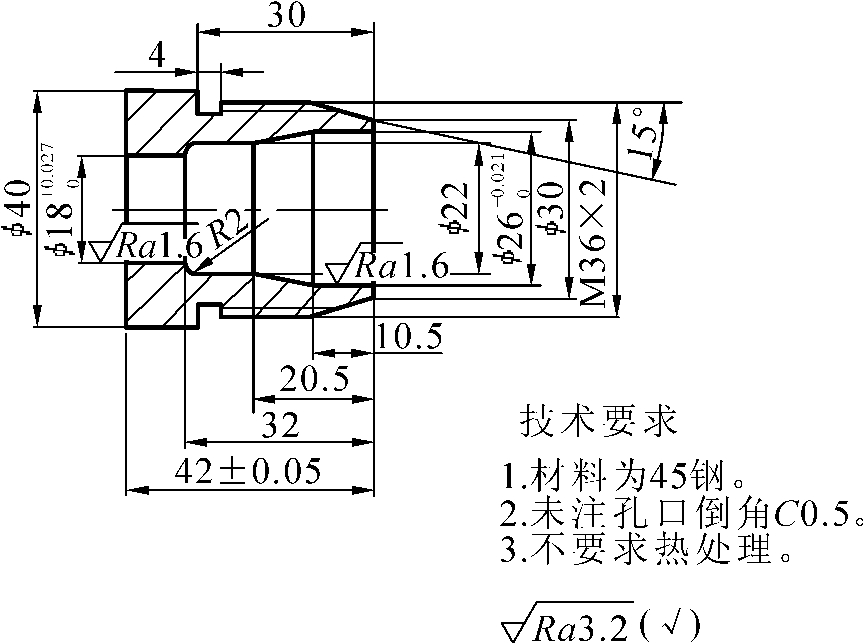

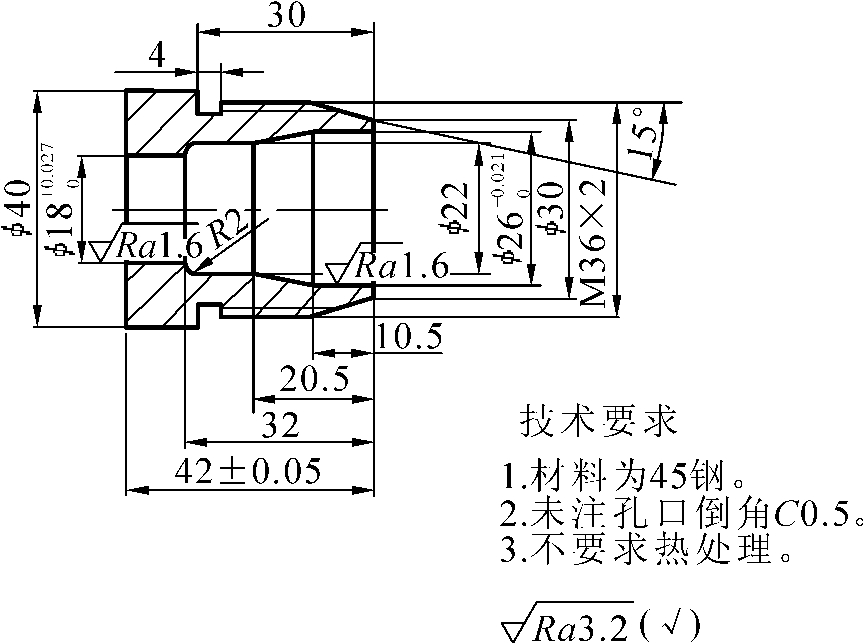

2-7 分析图2-38所示套筒的数控车削加工工艺。

图2-38 套筒

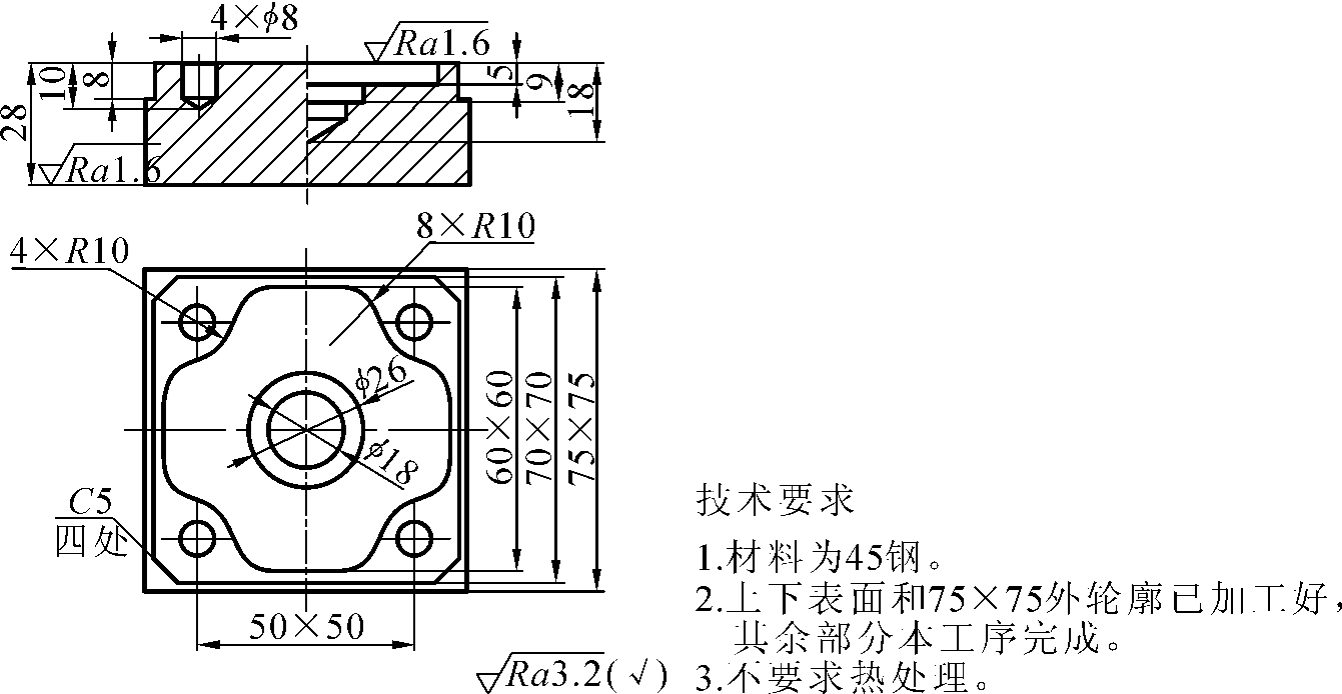

2-8 分析图2-39所示凹模板的数控铣削加工工艺。

图2-39 凹模板

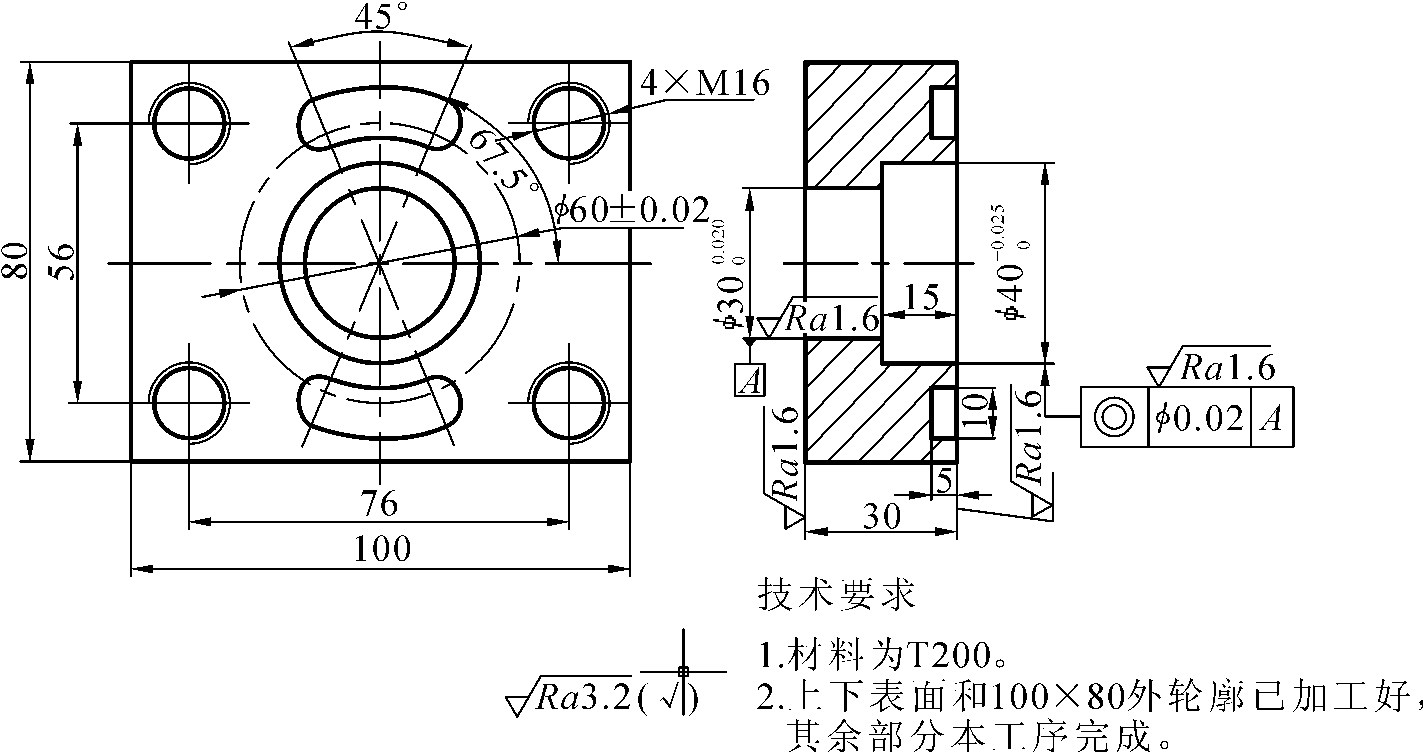

2-9 分析图2-40所示垫板的数控加工中心加工工艺。

图2-40 垫板