-

1.1前 言

-

1.2目录

-

1.3第1章 概 述

-

1.3.11.1 机床电气控制简介

-

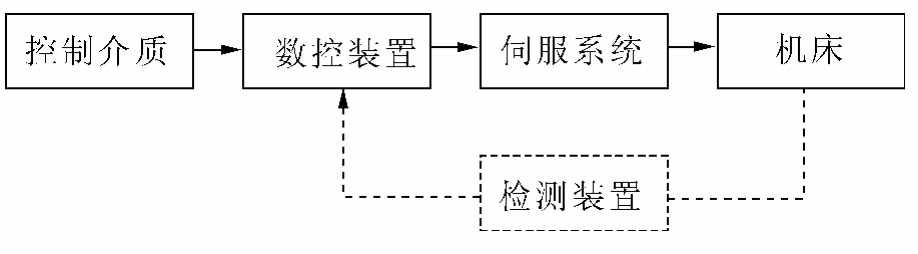

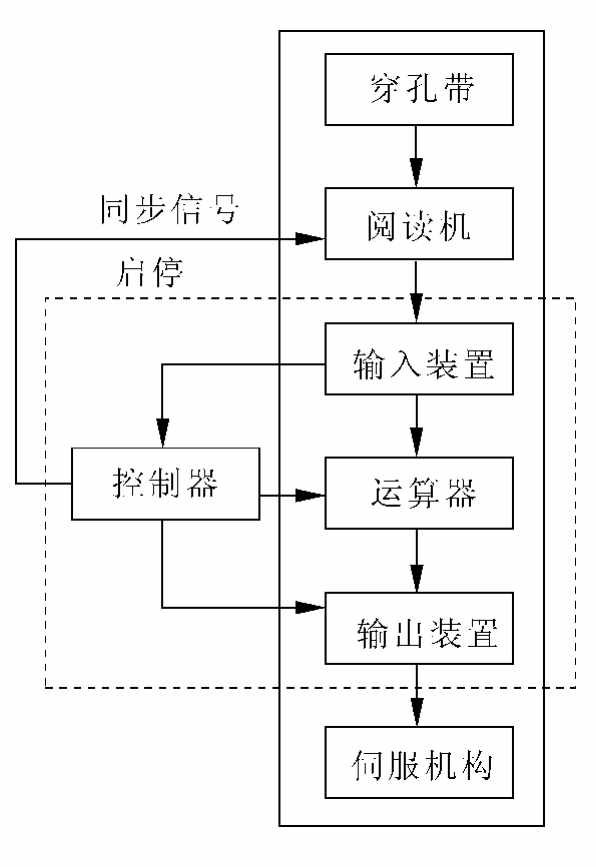

1.3.21.2 数控技术

-

1.3.31.3 数控机床的分类与发展

-

1.3.4小 结

-

1.3.5习题与思考题

-

1.4第2章 常用低压控制电器

-

1.4.12.1 低压电器的基本知识

-

1.4.22.2 闸刀开关和主令电器

-

1.4.32.3 接触器

-

1.4.42.4 继电器

-

1.4.52.5 自动开关

-

1.4.62.6 熔断器

-

1.4.7小 结

-

1.4.8习题与思考题

-

1.5第3章 电气控制系统的基本控制电路及典型设备分析

-

1.5.13.1 电气图

-

1.5.23.2 笼型异步电动机启动控制电路

-

1.5.33.3 笼型异步电动机制动控制电路

-

1.5.43.4 直流电动机控制电路

-

1.5.53.5 电气控制线路的逻辑代数分析方法

-

1.5.63.6 电气控制线路的其他基本环节

-

1.5.73.7 车床的电气控制

-

1.5.83.8 铣床的电气控制

-

1.5.93.9 实训一(X62W铣床电气原理与故障分析)

-

1.5.10小 结

-

1.5.11习题与思考题

-

1.6第4章 PLC控制原理及应用

-

1.6.14.1 概 述

-

1.6.24.2 PLC的基本原理

-

1.6.34.3 欧姆龙CPM1A系列PLC概述

-

1.6.44.4 欧姆龙CPM1A系列PLC的编程指令介绍

-

1.6.54.5 PLC编程规则及编程举例

-

1.6.64.6 实训二(加工中心刀库控制)

-

1.6.7小 结

-

1.6.8习题与思考题

-

1.7第5章 数控原理及系统

-

1.7.15.1 数控系统的插补原理

-

1.7.25.2 CNC系统中的刀具补偿

-

1.7.35.3 CNC系统的组成

-

1.7.45.4 数控系统的硬件结构

-

1.7.55.5 数控系统的软件结构

-

1.7.65.6 典型数控系统介绍

-

1.7.75.7 数控系统的参数设置及通信

-

1.7.8小 结

-

1.7.9习题与思考题

-

1.8第6章 自动调速系统

-

1.8.16.1 速度控制的基本概念和指标

-

1.8.26.2 三相异步电动机的变频调速

-

1.8.36.3 实训三(变频器的设置与调试操作)

-

1.8.4小 结

-

1.8.5习题与思考题

-

1.9第7章 数控机床伺服驱动系统

-

1.9.17.1 概述

-

1.9.27.2 步进电机

-

1.9.37.3 开环伺服驱动系统

-

1.9.47.4 伺服电动机工作原理

-

1.9.57.5 闭环伺服驱动系统与位置控制

-

1.9.67.6 进给伺服系统的性能分析

-

1.9.77.7 实训四(步进电动机驱动系统的调试及使用)

-

1.9.87.8 实训五交流伺服系统的构成、调整及使用

-

1.9.9小 结

-

1.9.10习题与思考题

-

1.10第8章 数控机床的位置检测元件

-

1.10.18.1 概 述

-

1.10.28.2 旋转变压器

-

1.10.38.3 光栅测量装置

-

1.10.48.4 脉冲编码器

-

1.10.5小 结

-

1.10.6习题与思考题

-

1.11附 录

-

1.12参考文献

1

数控机床电气控制