-

1.1前 言

-

1.2第1章 管理信息系统导论

-

1.2.11.1 什么是管理信息系统

-

1.2.21.2 信息与系统

-

1.2.2.11.2.1 信息的相关概念

-

1.2.2.21.2.2 系统的相关理论

-

1.2.31.3 组织中的信息系统

-

1.2.3.11.3.1 层次信息系统

-

1.2.3.21.3.2 职能信息系统与集成信息系统

-

1.2.41.4 本书的结构与主要内容

-

1.2.5本章小结

-

1.2.6关键术语

-

1.2.7复习题

-

1.3第2章 数据资源管理

-

1.3.12.1 数据库系统

-

1.3.1.12.1.1 文件系统方法

-

1.3.1.22.1.2 什么是数据库

-

1.3.1.32.1.3 数据库管理系统

-

1.3.22.2 关系数据模型

-

1.3.2.12.2.1 数据库模型

-

1.3.2.22.2.2 理解关系模型的表

-

1.3.2.32.2.3 外键与完整性约束

-

1.3.32.3 查询与SQL语言

-

1.3.3.12.3.1 关系模型的基本操作与查询方法

-

1.3.3.22.3.2 SQL查询的SELECT语句

-

1.3.3.32.3.3 SQL中的增删改操作

-

1.3.42.4 关系模型的规范化

-

1.3.4.12.4.1 第一范式

-

1.3.4.22.4.2 第二范式

-

1.3.4.32.4.3 第三范式

-

1.3.52.5 关系数据库的设计——ER图

-

1.3.5.12.5.1 数据库的设计步骤

-

1.3.5.22.5.2 设计ER图

-

1.3.5.32.5.3 ER图转换为关系模型

-

1.3.6本章小结

-

1.3.7关键术语

-

1.3.8复习题

-

1.3.9思考题

-

1.4第3章 通信与网络

-

1.4.13.1 网络的描述

-

1.4.1.13.1.1 网络的组成与作用

-

1.4.1.23.1.2 有线媒体

-

1.4.1.33.1.3 网络的基本类别

-

1.4.23.2 分布式计算模式

-

1.4.33.3 局域网

-

1.4.3.13.3.1 网络拓扑结构

-

1.4.3.23.3.2 局域网技术

-

1.4.3.33.3.3 发送和接收设备

-

1.4.43.4 互联网是如何工作的

-

1.4.53.5 使用互联网

-

1.4.5.13.5.1 互联网上的服务

-

1.4.5.23.5.2 内联网、外联网与虚拟专用网

-

1.4.5.33.5.3 接入Internet

-

1.4.63.6 无线网络

-

1.4.6.13.6.1 无线局域网

-

1.4.6.23.6.2 移动电话因特网接入

-

1.4.7本章小结

-

1.4.8关键术语

-

1.4.9复习题

-

1.5第4章 事务处理与协作沟通

-

1.5.14.1 事务处理系统

-

1.5.1.14.1.1 事务处理的过程和方法

-

1.5.1.24.1.2 典型的事务处理工作

-

1.5.24.2 条形码与无线射频识别

-

1.5.2.14.2.1 条形码

-

1.5.2.24.2.2 无线射频识别的原理

-

1.5.2.34.2.3 无线射频识别的应用

-

1.5.34.3 办公自动化、工作流与群件

-

1.5.3.14.3.1 工作流系统

-

1.5.3.24.3.2 群件

-

1.5.44.4 电子数据交换

-

1.5.5本章小结

-

1.5.6关键术语

-

1.5.7复习题

-

1.5.8思考题

-

1.6第5章 决策支持系统

-

1.6.15.1 决策和决策支持系统

-

1.6.1.15.1.1 决策的过程与决策问题

-

1.6.1.25.1.2 报表及其对决策的支持

-

1.6.1.35.1.3 决策支持系统

-

1.6.25.2 DSS的结构与工作原理

-

1.6.2.15.2.1 数据管理子系统

-

1.6.2.25.2.2 模型管理子系统

-

1.6.2.35.2.3 用户界面子系统

-

1.6.2.45.2.4 DSS的应用:收益管理

-

1.6.35.3 群决策支持系统

-

1.6.4本章小结

-

1.6.5关键术语

-

1.6.6复习题

-

1.7第6章 商业智能

-

1.7.16.1 多维数据模型

-

1.7.26.2 数据仓库

-

1.7.2.16.2.1 数据仓库的定义与特征

-

1.7.2.26.2.2 数据仓库系统的组成部分与处理流程

-

1.7.36.3 联机分析处理

-

1.7.46.4 高管信息系统

-

1.7.4.16.4.1 什么是高管信息系统

-

1.7.4.26.4.2 EIS的特征与表现形式

-

1.7.56.5 数据挖掘

-

1.7.5.16.5.1 数据挖掘的定义

-

1.7.5.26.5.2 数据挖掘的功能

-

1.7.5.36.5.3 数据挖掘的应用

-

1.7.6本章小结

-

1.7.7关键术语

-

1.7.8复习题

-

1.7.9思考题

-

1.8第7章 企业资源计划

-

1.8.17.1 ERP概述

-

1.8.1.17.1.1 案例:使用ERP前后的对比

-

1.8.1.27.1.2 ERP的功能与优势

-

1.8.27.2 ERP的由来——MRP、闭环MRP和MRPⅡ

-

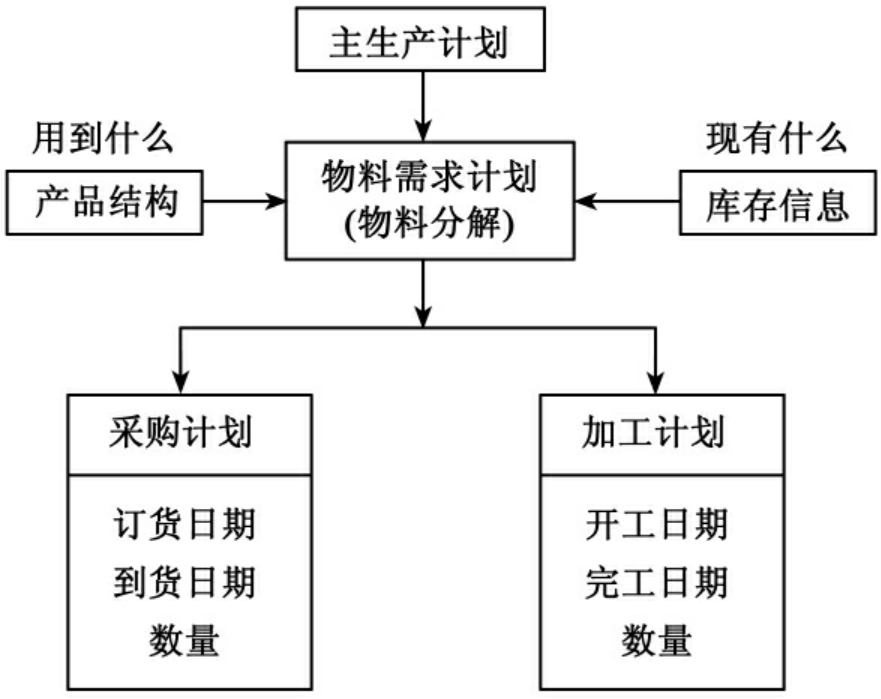

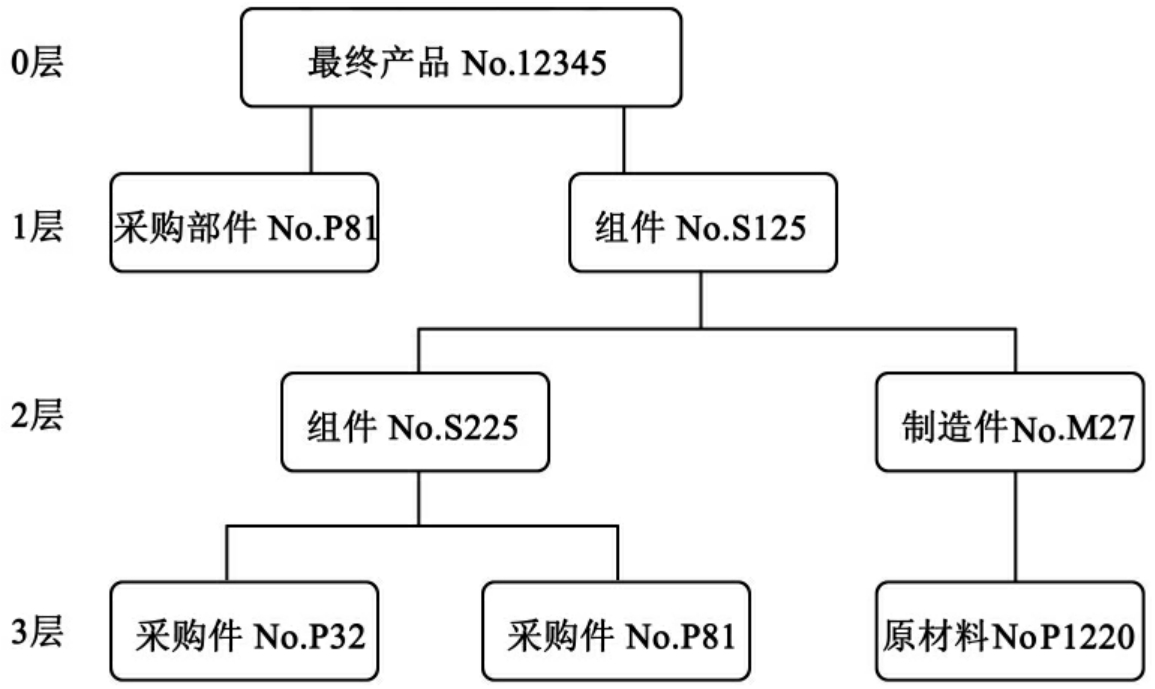

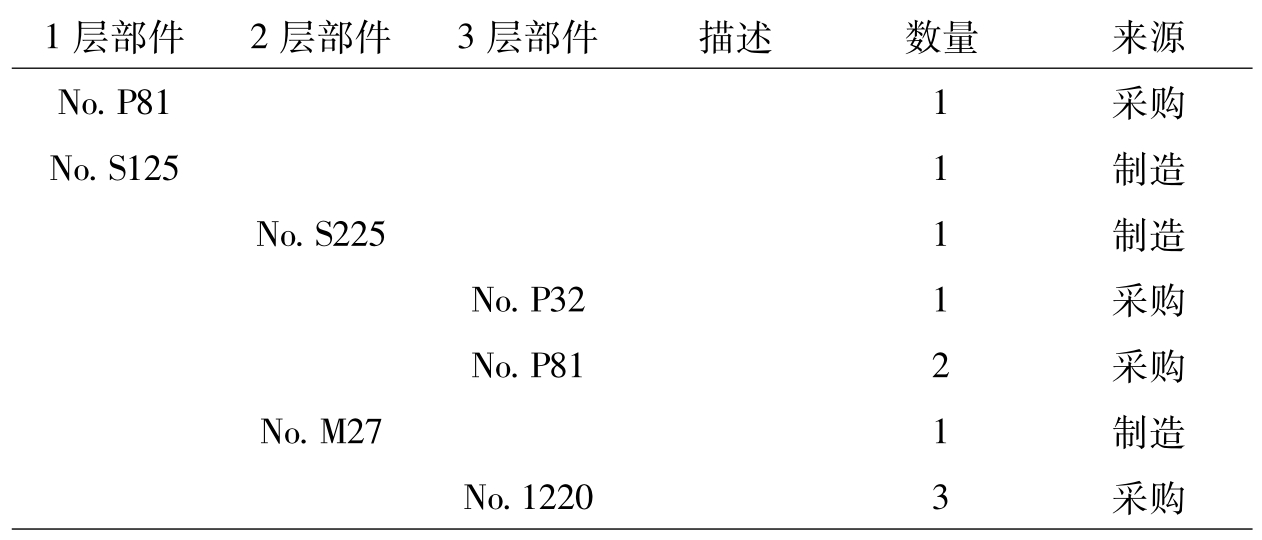

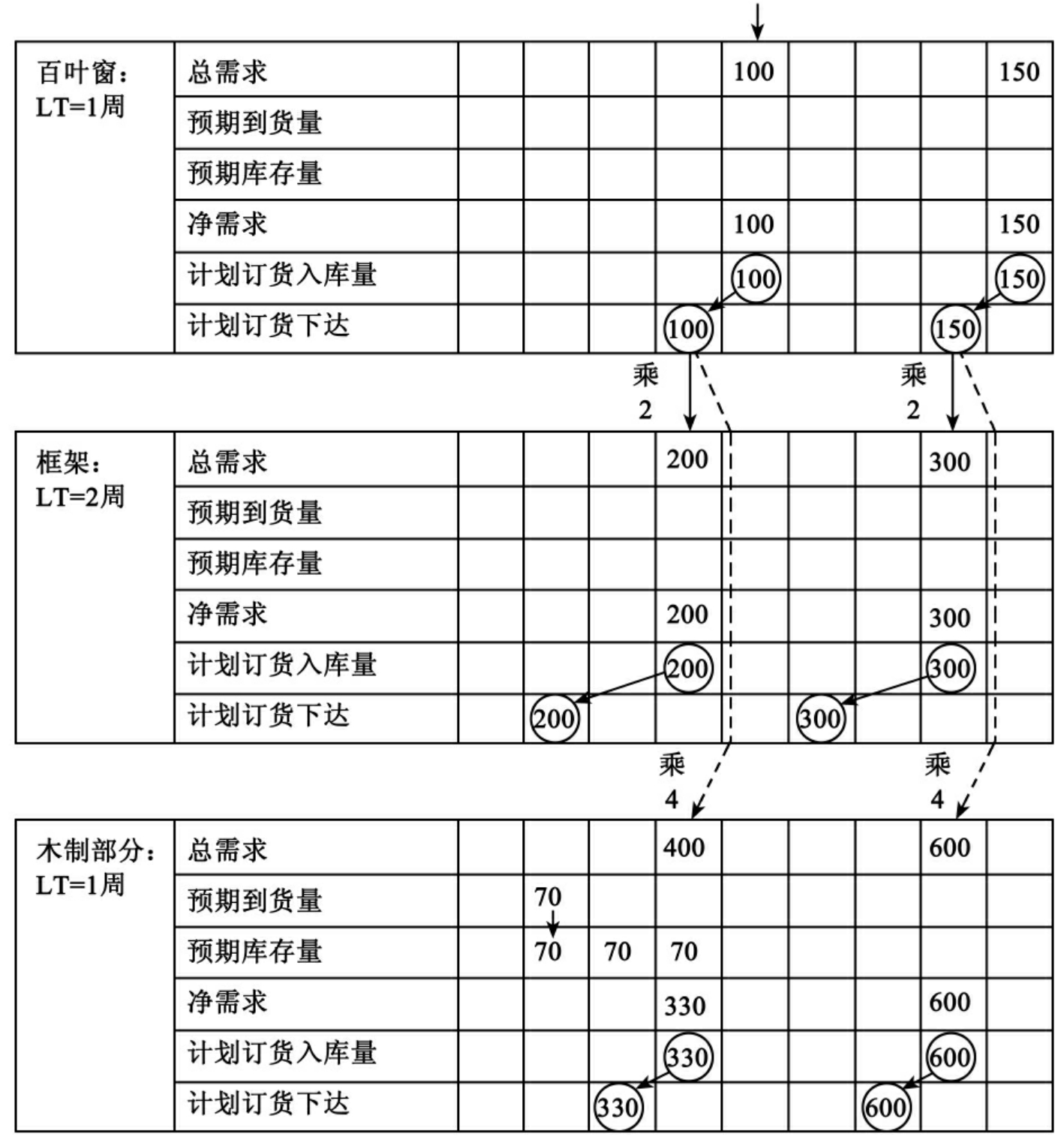

1.8.2.17.2.1 MRP

-

1.8.2.27.2.2 闭环MRP

-

1.8.2.37.2.3 制造资源计划MRPⅡ

-

1.8.37.3 ERP系统的四大模块

-

1.8.3.17.3.1 ERP系统中的销售与分销模块

-

1.8.3.27.3.2 ERP系统中的会计与财务模块

-

1.8.3.37.3.3 ERP系统中的生产与物料管理模块

-

1.8.3.47.3.4 ERP系统中的人力资源模块

-

1.8.47.4 ERP的实施和发展前景

-

1.8.4.17.4.1 ERP的实施

-

1.8.4.27.4.2 ERP的发展前景

-

1.8.5本章小结

-

1.8.6关键术语

-

1.8.7复习题

-

1.9第8章 供应链管理系统与客户关系管理系统

-

1.9.18.1 供应链管理与信息技术支持

-

1.9.1.18.1.1 供应链与供应链管理

-

1.9.1.28.1.2 供应链管理中的问题及原因

-

1.9.1.38.1.3 供应链管理的信息化

-

1.9.1.48.1.4 供应链问题的IT解决方案

-

1.9.28.2 客户关系管理与信息技术支持

-

1.9.2.18.2.1 客户关系管理(CRM)概述

-

1.9.2.28.2.2 客户关系管理(CRM)的类型

-

1.9.3本章小结

-

1.9.4关键术语

-

1.9.5复习题

-

1.10第9章 利用信息系统获取战略优势

-

1.10.19.1 信息技术与战略优势

-

1.10.1.19.1.1 五力模型

-

1.10.1.29.1.2 信息系统与组织战略

-

1.10.1.39.1.3 价值链

-

1.10.1.49.1.4 信息技术与企业流程再造

-

1.10.29.2 组织信息系统战略规划

-

1.10.2.19.2.1 组织的信息系统规划

-

1.10.2.29.2.2 IS/IT战略规划方法

-

1.10.3本章小结

-

1.10.4关键术语

-

1.10.5复习题

-

1.11第10章 信息系统的开发

-

1.11.110.1 传统的SDLC

-

1.11.1.110.1.1 第1阶段——计划

-

1.11.1.210.1.2 第2阶段——分析

-

1.11.1.310.1.3 第3阶段——设计

-

1.11.1.410.1.4 第4、5阶段——开发与测试

-

1.11.1.510.1.5 第6、7阶段——实施与维护

-

1.11.210.2 其他开发方法

-

1.11.2.110.2.1 原型法

-

1.11.2.210.2.2 快速应用开发

-

1.11.2.310.2.3 终端用户开发

-

1.11.310.3 系统建立方式的选择

-

1.11.3.110.3.1 采购商业软件包

-

1.11.3.210.3.2 外包

-

1.11.3.310.3.3 开发方式的选择

-

1.11.4本章小结

-

1.11.5关键术语

-

1.11.6复习题

-

1.12参考文献

1

管理信息系统