-

1.1内容简介

-

1.2前言

-

1.3目录

-

1.4模块一 认知智慧物流

-

1.4.1项目一 认识智慧物流

-

1.4.1.1任务一 了解物流及其发展演进

-

1.4.1.2任务二 认知现代物流

-

1.4.1.3任务三 走进智慧物流

-

1.4.1.4实践任务一 智慧物流企业调研分析

-

1.4.1.5本模块小结

-

1.4.1.6思考与练习

-

1.5模块二 智慧物流技术

-

1.5.1项目二 智慧物流技术基础

-

1.5.1.1任务一 认知物联网技术

-

1.5.1.2任务二 构建智慧物流技术架构

-

1.5.1.3实践任务二 物流园区物流服务平台分析

-

1.5.1.4思考与练习

-

1.5.2项目三 智慧物流感知和识别技术

-

1.5.2.1任务一 认知条形码、RFID和EPC

-

1.5.2.2任务二 感知智慧物流信息

-

1.5.2.3任务三 跟踪定位智慧物流信息

-

1.5.2.4实践任务三 智慧物流感知和识别技术应用场景分析

-

1.5.3项目四 智慧物流通信技术

-

1.5.3.1任务一 智慧物流通信和网络技术

-

1.5.3.2任务二 智慧物流信息安全

-

1.5.3.3实践任务四 几种常见智慧物流网络和通信方式应用场景分析

-

1.5.3.4思考与练习

-

1.5.4项目五 智慧物流数据处理与计算技术

-

1.5.4.1任务一 认知智慧物流大数据

-

1.5.4.2任务二 智慧物流云计算

-

1.5.4.3实践任务五 智慧物流技术综合案例分析

-

1.5.4.4本模块小结

-

1.5.4.5思考与练习

-

1.6模块三 智慧物流作业系统

-

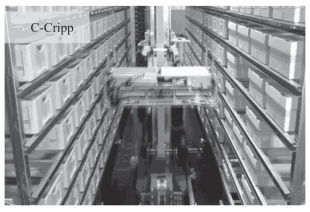

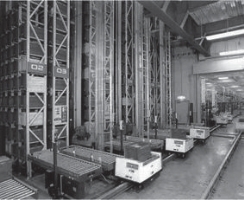

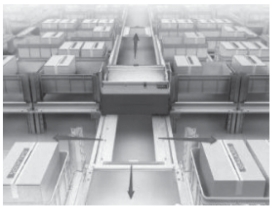

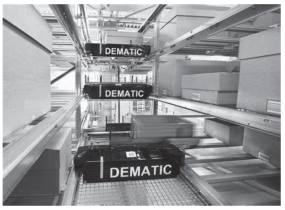

1.6.1项目六 智慧仓储作业系统

-

1.6.1.1任务一 智慧仓储概述

-

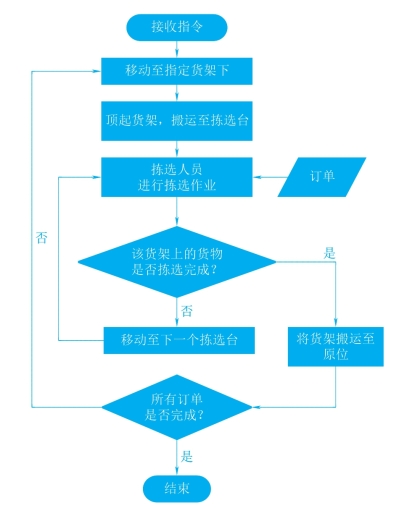

1.6.1.2任务二 智慧仓储作业模式分析

-

1.6.1.3任务三 智慧仓储业务需求分析

-

1.6.1.4任务四 智慧仓储作业系统实施

-

1.6.1.5实践任务六 某智慧仓储企业业务需求分析

-

1.6.1.6思考与练习

-

1.6.2项目七 智慧物流运输作业系统

-

1.6.2.1任务一 智慧物流运输概述

-

1.6.2.2任务二 智慧物流运输业务管理

-

1.6.2.3任务三 智慧物流运输作业系统实施

-

1.6.2.4实践任务七 数字化运输作业系统业务处理

-

1.6.2.5思考与练习

-

1.6.3项目八 智慧物流配送作业系统

-

1.6.3.1任务一 智慧物流配送概述

-

1.6.3.2任务二 配送路径优化

-

1.6.3.3任务三 智慧物流配送作业系统实施

-

1.6.3.4实践任务八 配送路径优化案例

-

1.6.3.5思考与练习

-

1.6.4项目九 智慧物流包装、装卸搬运系统

-

1.6.4.1任务一 智慧物流包装作业系统

-

1.6.4.2任务二 智慧装卸搬运作业系统

-

1.6.4.3实践任务九 自动打包机的操作和使用

-

1.6.4.4本模块小结

-

1.6.4.5思考与练习

-

1.7模块四 智慧物流数据分析和应用

-

1.7.1项目十 数据可视化基础

-

1.7.1.1任务一 数据可视化概述

-

1.7.1.2任务二 数据可视化的应用

-

1.7.1.3实践任务十 物流数据可视化分析

-

1.7.1.4思考与练习

-

1.7.2项目十一 SQL数据查询

-

1.7.2.1任务一 SQL概述

-

1.7.2.2任务二 SQL查询的应用

-

1.7.2.3实践任务十一 SQL数据查询案例分析

-

1.7.2.4思考与练习

-

1.7.3项目十二 数据挖掘技术[1]

-

1.7.3.1任务一 数据挖掘概述

-

1.7.3.2任务二 数据挖掘的基本工具和分析应用

-

1.7.3.3实践任务十二 数据挖掘设计案例分析

-

1.7.3.4本模块小结

-

1.7.3.5思考与练习

-

1.8模块五 智慧供应链

-

1.8.1项目十三 智慧供应链

-

1.8.1.1任务一 认知智慧供应链

-

1.8.1.2任务二 智慧供应链管理

-

1.8.1.3实践任务十三 供应链沙盘模拟

-

1.8.1.4本模块小结

-

1.8.1.5思考与练习

-

1.9参考文献

1

智慧物流与供应链基础